一:炼油厂设备的腐蚀类型1:硫腐蚀

2:HCI腐蚀

3:环烷酸腐蚀

4:湿硫(氯)化氢腐蚀5:氯化氨腐蚀

6:二硫化氨腐蚀

7:连多硫酸腐蚀

8:酸性水腐蚀

9:高温氢腐蚀

10:高温H2/H2S腐蚀11:氢脆

12:汽蚀

13:烟气露点腐蚀

14:露点腐蚀

15:大气腐蚀

16:脱碳

17:腐蚀疲劳

18:电位腐蚀

19:应力腐蚀

20:碱腐蚀

21:冲蚀

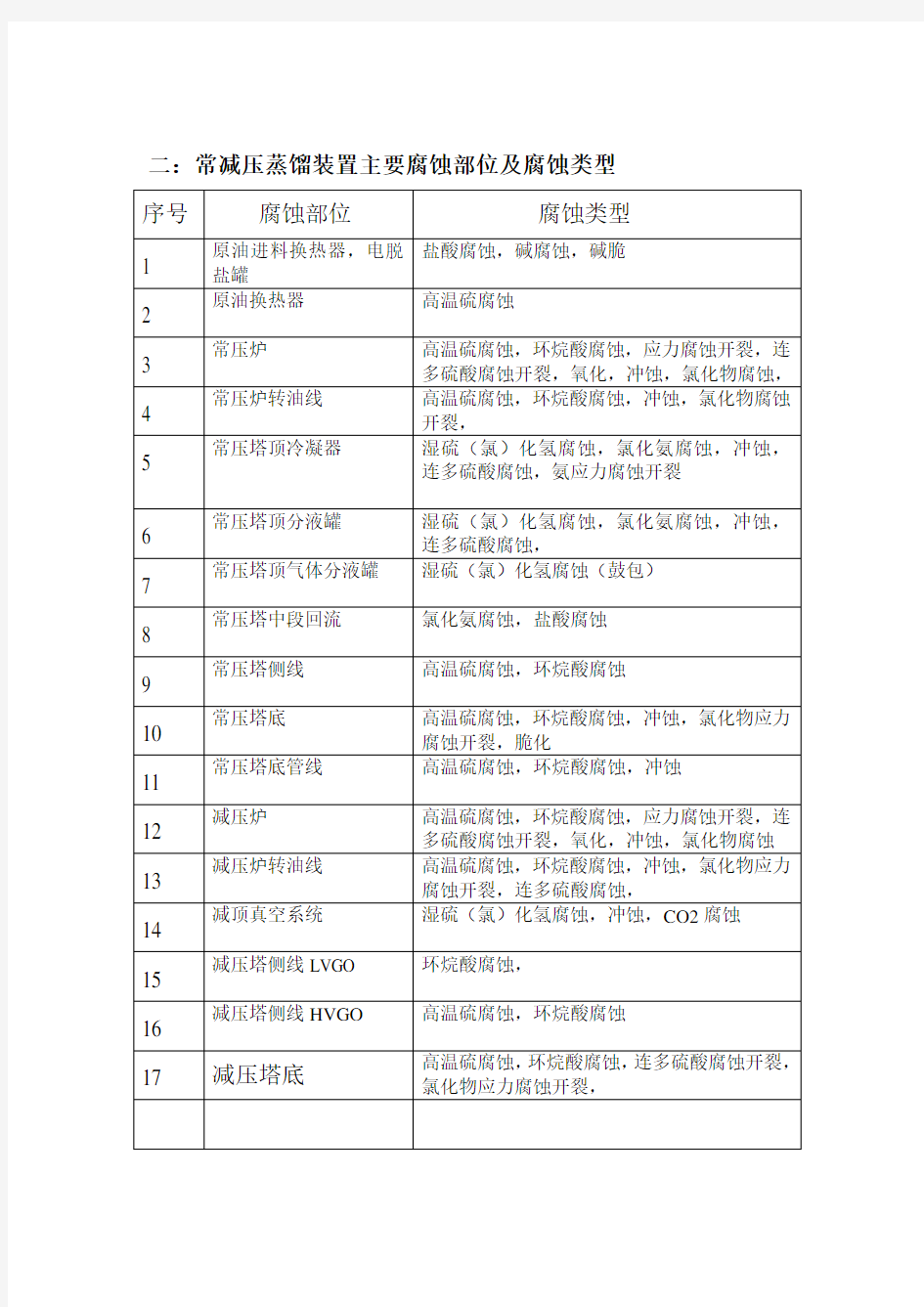

二:常减压蒸馏装置主要腐蚀部位及腐蚀类型

1.1 金属的腐蚀机理 1.1.1 金属腐蚀的定义 金属及其制品在生产和使用过程中,在周围环境因素的作用下,发生破坏变质,改变了原有的化学、物理、机械等特性,称为金属腐蚀。 根据金属腐蚀过程,可以把腐蚀分为化学腐蚀和电化学腐蚀两大类。 1.1.2 化学腐蚀 化学腐蚀是金属与环境介质直接发生化学反应而产生的损伤。 特点:○1在腐蚀过程中没有电流产生,○2腐蚀产物直接产生并覆盖在发生腐蚀的地方。○3化学腐蚀往往在高湿的气体介质中发生。 钢铁在高温气体环境中很容易被腐蚀,如果同时有盐类或含硫物质存在,则会加速高温氧化,这称为热腐蚀。 1.1.3 电化学腐蚀 航空器上所发生的腐蚀大多数属于电化学腐蚀。 一、原电池 凡能将化学能转变为电能的装置称作原电池。 电化学腐蚀的最显著的特征是电化学腐蚀过程中有自由电子流动,产生电流。 二、电化学腐蚀与腐蚀电池 电化学腐蚀就是在金属上产生若干原电池(实际上是短路原电池,即称腐蚀电池),金属成为阳极,遭到溶解而发生腐蚀。 形成原电池的条件:1、两种金属(或两个区域)之间存在电位差;2、两种金属之间有导电通路;3、有腐蚀环境或腐蚀溶液。 铝合金的电化学腐蚀: 含有铜的铝合金构件处在潮湿的大气中,在其表面形成一层电解质溶液薄膜。这就构成了腐蚀电池。该腐蚀电池的阳极为电位较低的基体铝(-1.66V),阴极为电位较高的添加元素铜(+0.337V)。 电子由铝流向铜,铝遭到溶解。 根据组成腐蚀电池的大小,可以把腐蚀电池分为宏电池及微电池两类。 造成金属表面电位不同,形成微电池的原因很多,常见的有: (1)金属表面化学组成不均,夹杂有杂质。 (2)金属表面组织不均。 (3)金属表面生成氧化膜不均匀。 (4)金属表面物理状态不均匀。金属在机械加工过程中,受到拉、压、剪切作用,或由于热处理不均匀,造成不同部位表面的内应力和变形不同。通常,变形大,内应力高的地方为阳极,易受到腐蚀。 常见金属及其合金的电位: 一、Mg及其合金,铝合金5052、5056、5036、6061、6063、5356 二、Zn、Cd、除以上6种以外的铝合金 三、除不锈钢之外的碳钢、合金钢、Fe、Pb、Sn 四、Cu、Cr、Ni、Ag、Au、Pt、Ti、钴、铑、不锈钢 同一组中,电位基本一致,基本不发生电化学腐蚀;不同组中,第一组电位最低,为阳极,被腐蚀。

腐蚀的基本类型 论文导读:而引起的变质和破坏统称为腐蚀。材料腐蚀的现象和机理比较复杂。腐蚀控制技术涉及面广。腐蚀控制,免费论文,腐蚀的基本类型。关键词:腐蚀,材料腐蚀,腐蚀控制 一般而言,金属、混凝土、木材等材料受周围环境介质的影响而发生的化学、电化学和物理等反应,而引起的变质和破坏统称为腐蚀,其中也包括上述因素与机械因素、生物因素等的共同作用。金属腐蚀的主要对象,其中尤以钢铁的腐蚀最为常见,危害、损害性极大。 一、腐蚀的概念及分类 (一)腐蚀的概念 腐蚀是材料与其环境间的物理化学作用引起材料本身性质的变化,如铁的生锈是金属腐蚀的普遍形式,又如氢氧化钠破坏肌肉和植物纤维。材料的腐蚀是包括材料本身和环境介质两者在内的一个具有反应作用的体系,腐蚀反应的场所,首先是材料和腐蚀性介质之间相界面处。材料包括金属和非金属材料,如碳钢及其合金、有色金属、塑料、混凝土和木材等,在一个腐蚀系统中,对材料行为起决定性作用的是化学成分、组织结构和表面形态。材料的周围环境介质包括与其接触的气体、液体和固体以及周围环境条件,如温度、压力、速度、光照、辐射、生物条件等。这个作用包括化学的、电化学的、机械的、生物的以及物理的作用。 采用科学的方法防止或者控制腐蚀的危害作用的工程,称为腐蚀工程。(二)材料腐蚀的分类及特征

材料腐蚀的现象和机理比较复杂,材料腐蚀的分类方法也有许多,根据不同的起因、机理和破坏形式而有各种方法。以下介绍几种常用的分类方法。 1.按腐蚀机理分类 通常材料腐蚀按照腐蚀机理可以分为金属化学腐蚀、金属电化学腐蚀、结晶腐蚀、物理化学复合腐蚀。 (1)化学腐蚀:是指金属表面与非电解质直接发生纯化学反应而引起的破坏、其特点是在反应过程中没有电流产生。如铝在四氯化碳、三氯甲烷或乙醇中的腐蚀,镁或钛在甲醇中的腐蚀、物理化学复合腐蚀。 (2)电化学腐蚀:是指金属表面与离子导电的介质发生化学反应而产生的破坏。在反应过程中有电流产生,腐蚀金属表面上存在着阴极和阳极。阳极的反应是金属原失去电子而成为离子状态转移到介质中,成为阳极氧化反应。阴极反应是介质中的去极化剂吸收来自阳极的电子,成为阴极还原过程。这两个反应是相互独立而又同时进行的,称之为一对共轭反应。有阴阳极组成了短路电流,腐蚀过程中有电流产生。如金属在潮湿大气、海水、土壤及酸、碱、盐溶液中的腐蚀均属这一类。电化学腐蚀比较普遍,对金属结构的危害比较严重。 (3)结晶腐蚀:是指因酸、碱、盐等腐蚀介质侵入到建筑物或材料内部生成结晶盐,由于结晶盐的体积膨胀作用使建筑物或材料内部产生应力而引起的破坏现象。结晶腐蚀是工业厂房、非金属设备常见的腐蚀类型。

硫化氢腐蚀的机理及影响因素 作者:安全管理网来源:安全管理网 1. H2S腐蚀机理 自20世纪50年代以来,含有H2S气体的油气田中,钢在H2S介质中的腐蚀破坏现象即被看成开发过程中的重大安全隐患,各国学者为此进行了大量的研究工作。虽然现已普遍承认H2S不仅对钢材具有很强的腐蚀性,而且H2S本身还是一种很强的渗氢介质,H2S腐蚀破裂是由氢引起的;但是,关于H2S促进渗氢过程的机制,氢在钢中存在的状态、运行过程以及氢脆本质等至今看法仍不统一。关于这方面的文献资料虽然不少,但以假说推论占多,而真正的试验依据却仍显不足。 因此,在开发含H2S酸性油气田过程中,为了防止H2S腐蚀,了解H2S腐蚀的基本机理是非常必要的。 (1) 硫化氢电化学腐蚀过程 硫化氢(H2S)的相对分子质量为34.08,密度为1.539kg/m3。硫化氢在水中的溶解度随着温度升高而降低。在760mmHg,30℃时,硫化氢在水中的饱和浓度大约3580mg/L。 1

在油气工业中,含H2S溶液中钢材的各种腐蚀(包括硫化氢腐蚀、应力腐蚀开裂、氢致开裂)已引起了足够重视,并展开了众多的研究。其中包括Armstrong和Henderson对电极反应分两步进行的理论描述;Keddamt等提出的H2S04中铁溶解的反应模型;Bai和Conway对一种产物到另一种产物进行的还原反应机理进行了系统的研究。研究表明,阳极反应是铁作为离子铁进入溶液的,而阴极反应,特别是无氧环境中的阴极反应是源于H2S中的H+的还原反应。总的腐蚀速率随着pH的降低而增加,这归于金属表面硫化铁活性的不同而产生。Sardisco,Wright和Greco研究了30℃时H2S-C02-H20系统中碳钢的腐蚀,结果表明,在H2S分压低于0.1Pa时,金属表面会形成包括FeS2,FeS,Fe1-X S在内的具有保护性的硫化物膜。然而,当H2S分压介于0.1~4Pa时,会形成以Fe1-X S为主的包括FeS,FeS2在内的非保护性膜。此时,腐蚀速率随H2S浓度的增加而迅速增长,同时腐蚀速率也表现出随pH降低而上升的趋势。Sardisco和Pitts发现,在pH处于6.5~8.8时,表面只形成了非保护性的Fe1-X S;当pH处于4~6.3时,观察到有FeS2,FeS,Fe1-X S形成。而FeS保护膜形成之前,首先是形成Fe S1-X;因此,即使在低H2S浓度下,当pH在3~5时,在铁刚浸入溶液的初期,H2S也只起加速腐蚀的作用,而非抑制作用。只有在电极浸入溶液足够长的时间后,随着FeS1-X逐渐转变为FeS2和FeS,抑制腐蚀的效果才表现出来。根据Hausler等人的研究结果,尽管界面反应的重 2

6.4不锈钢局部腐蚀(晶间腐蚀、点蚀)试验结果与对比 6.4.1不锈钢晶间腐蚀试验方法 1)沸腾硝酸法(E法,用于304、410S、430、409L) 目的:检测304(敏化后)和410S、430、409L(热轧态)的耐晶间腐蚀性能;实验条件:试样在65%硝酸溶液中微沸48h(304)或24h(其他); 试样情况:试样表面抛光,并用乙醇清洗; 检测:测量失重;腐蚀后的特征形貌; 标准:GB 4334.3 2)硫酸-硫酸铜法(用于奥氏体不锈钢304) 目的:检测304(敏化后)的耐晶间腐蚀性能; 实验条件:试样在CuSO4+H2SO4+铜屑的微沸溶剂中24h(对于≤18%C r的不锈钢); 试样情况:试样表面抛光,并用乙醇清洗; 检测:测量失重;腐蚀后的金相特征; 溶剂配方:100g CuSO4+100ml H2SO4加蒸馏水稀释至1000ml。 标准:GB 4334.2 注1:304不锈钢为热轧后再经650℃、2h处理的敏化态,铁素体不锈钢为热轧态。 注2:以上二法对304都适用;对铁素体不锈钢,试验表明:410、430、409L 在硫酸-硫酸铜 溶液中试样表面发生较严重的镀铜现象,故仅采用沸腾硝酸法。因此, 为了便于304与其它3种铁素体不锈钢进行耐晶间腐蚀性能的对比分 析,以下以沸腾硝酸法为主,此外还要与晶间腐蚀的电化学试验、分 析相结合(参6.7)。

图0-1 晶间腐蚀试验装置图0-2 点蚀试验装置(恒温水浴锅)6.7 不锈钢局部腐蚀的电化学分析与对比 6.7.1不锈钢晶间腐蚀电化学试验方法 主要目的:对不锈钢耐晶间腐蚀的电化学性能的测定和对比分析,与浸泡试验结果相辅相成。 测试项目:用动电位再活化法测得晶间腐蚀的电化学曲线,可得阳极化环和再活化环的最大电流Ia和Ir,并以其比值Ir/Ia作为耐晶间腐蚀性能的度量。 试样状态:304---650o C 2h、空冷; 430、410、409L---热轧态;均经机械抛光。 所用仪器:CHI600C电化学分析仪 标准:JIS G0580-1986,ASTM G108,GB/T 15260-1994 晶间腐蚀电化学测定方法: 采用电化学动电位再活化法(EPR):以0.5mol/L的H2SO4为腐蚀介质(30o C),采用双环EPR法,以6V/h的扫描速度从腐蚀电位[约-400mv(SCE)] 极化到+300mv(SCE),一旦达到这个电位则扫描方向反转,以相同速度降低到腐蚀电位。分别测定阳极化环和 再活化环的最大电流Ia和Ir(如图2,单位为A),Ir:Ia比值越小越耐晶间腐蚀。

不锈钢晶间腐蚀控制措施 1 问题的提出 技术统一规定中通常包括“奥氏体不锈钢制容器用于可能引起晶间腐蚀的环境, 焊后应做固 溶或稳定化处理”, 提出这样的要求, 自有其存在的合理性。但即使设计人员在图样的技术要求中提出这一条, 要求制造厂进行不锈钢制容器(比如换热器) 的焊后热处理, 由于实际热处理工艺参数难以控制和其他一些意想不到的困难, 通常难以达到设计人员提出的理想要求, 实际上在役的不锈钢设备绝大部分是在焊后态使用。这就促使我们去思考:晶间腐蚀是奥氏体不锈钢最常见的腐蚀形式, 那么产生晶间腐蚀的机理是什么? 在什么介质环境下会引起晶间腐蚀?防止和控制晶间腐蚀的主要方法有哪些?奥氏体不锈钢制容器用于可能引起晶间腐蚀的环境焊后是否都要热处理?本文查阅有关的标准、规范,专著,结合生产实际谈谈个人看法。 2 晶间腐蚀的产生机理 晶间腐蚀是一种常见的局部腐蚀, 腐蚀沿着金属或合金晶粒边界或它的临近区域发展, 而晶粒腐蚀很轻微,这种腐蚀便称为晶间腐蚀,这种腐蚀使晶粒间的结合力大大削弱。严重的晶间腐蚀,可使金属失去强度和延展性,在正常载荷下碎裂。现代晶间腐蚀理论, 主要有贫铬理论和晶界杂质选择溶解理论。 2. 1 贫铬理论 常用的奥氏体不锈钢, 在氧化性或弱氧化性介质中之所以产生晶间腐蚀, 多半是由于加工或使用时受热不当引起的。所谓受热不当是指钢受热或缓慢冷却通过450~850 ℃温度区, 钢就会对晶间腐蚀产生敏感性。所以这个温度是奥氏体不锈钢使用的危险温度。不锈钢材料在出厂时已经固溶处理,所谓固溶处理就是把钢加热至1050~1150 ℃后进行淬火, 目的是获得均相固溶体。奥氏体钢中含有少量碳, 碳在奥氏体中的固溶度是随温度下降而减小的。如0Cr18Ni9Ti , 在1100 ℃时, 碳的固溶度约为0. 2 % , 在500~700 ℃时, 约为0. 02 %。所以经固溶处理的钢,碳是过饱和的。当钢无论是加热或冷却通过450~850 ℃时,碳便可形成( Fe 、Cr) 23C6 从奥氏体中析出而分布在晶界上。( Fe 、Cr) 23C6 的含铬量比奥氏体基体的含铬量高很多, 它的析出自然消耗了晶界附近大量的铬, 而消耗的铬不能从晶粒中通过扩散及时得到补充, 因为铬的扩散速度很慢, 结果晶界附近的含铬量低于钝化必须的的限量(即12 %Cr) ,形成贫铬区, 因而钝态受到破坏, 晶界附近区域电位下降, 而晶粒本身仍维持钝态, 电位较高, 晶粒与晶界构成活态———钝态微电偶电池, 电池具有大阴极小阳极的面积比,这样就导致晶界区的腐蚀。 2. 2 晶界杂质选择溶解理论 在生产实践中, 我们还了解到奥氏体不锈钢在强氧化性介质(如浓硝酸) 中也能产生晶间腐蚀, 但腐蚀情况和在氧化性或弱氧化性介质中的情况不同。通常发生在经过固溶处理的钢上,经过敏化处理的钢一般不发生。当固溶体中含有磷这种杂质达100ppm时或硅杂质为1000 - 2000ppm 时, 它们便会偏析在晶界上。这些杂质在强氧化性介质作用下便发生溶解, 导致晶间腐蚀。而钢经敏化处理时, 由于碳可以和磷生成(MP) 23C6 , 或由于碳的首先偏析限制了磷向晶界扩散, 这两种情况都会免除或减轻杂质在晶界的偏析, 就消除或减弱了钢对晶间腐蚀的敏感性。 上述两种解释晶间腐蚀机理的理论各自适用于一定合金的组织状态和一定的介质, 不是互相排斥而是互相补充的。生产实践中最常见的不锈钢的晶间腐蚀多数是在弱氧化性或氧化性介质中发生的,因而绝大多数的腐蚀实例都可以用贫铬理论来解释。 3 引起晶间腐蚀的的介质环境

混凝土盐渍土腐蚀机理及影响因素 [摘要]通过对盐渍土地区混凝土腐蚀的机理分析, 指出了西部盐渍区富含的硫酸盐是造成混凝土物耐久性差的主要原因; 并详细阐述了国内外关于混凝土硫酸盐侵蚀影响因素的现状研究。 [关键词]盐渍土耐久性硫酸盐侵蚀 盐渍土就是指含盐分较高的土壤, 一般超过3% 的盐含量就可归结到盐渍 土的范围。我国西部地区盐渍土分布广泛, 新疆、青海、西藏、甘肃、宁夏以及内蒙古等地均有大面积的盐渍区。我国正在实施西部大开发战略, 因此大量基础设施就要建于盐渍土之上。以往的资料和调查表明, 一些道路、桥梁、建筑物、地下管道乃至电线杆等, 仅使用几年就遭受严重的腐蚀破坏, 不得不进行工程修复, 造成巨大经济损失。因此, 研究抗腐蚀混凝土在盐渍地区的耐久性问题, 具有非常重要的现实意义和深远的社会影响。 1、盐渍土对混凝土结构的腐蚀机理 盐渍土含盐量及含盐种类有很大差别, 其腐蚀性也有差异。氯盐主要腐蚀混凝土中的钢筋从而引起结构破坏; 硫酸盐主要是通过物理、化学作用破坏水泥水化产物, 使混凝土分化、脱落和丧失强度。1. 1 硫酸盐的化学腐蚀机理实际上硫酸盐侵蚀是一个比较复杂的过程。硫酸盐侵蚀引起的危害性包括混凝土的整体开裂和膨胀以及水泥浆体的软化和分解。不同的Ca、N a、K、M g 和Fe 的阳离子会产生不同的侵蚀机理和破坏原因, 如硫酸钠和硫酸镁的侵蚀机理就截然不同。1) 硫酸钠侵蚀首先是N a2SO 4 和水泥水化产物Ca (OH) 2 的反应, 生成的石膏(CaSO4·2H2O ) , 再与单硫型硫铝酸钙和含铝的胶体反应生成次生的钙矾石, 由于钙矾石具有膨胀性, 所以钙矾石膨胀破坏的特点是混凝土试件表面出现少数较粗大的裂缝。当侵蚀溶液中SO 2-4 浓度大于1000mg?L 时, 水泥石的毛细孔若为饱和石灰溶液所填充, 不仅有钙矾石生成, 而且在水泥石内部还会有二水石膏结晶析出。从氢氧化钙转变为石膏, 体积增大为原来的两倍, 使混凝土因内应力过大而导致膨胀破坏。石膏膨胀破坏的特点是试件没有粗大裂纹但遍体溃散。B iczok 认为: 侵蚀溶液浓度改变, 反应机理也发生变化。以N a2SO 4 侵蚀为例, 低SO 2-4 浓度(< 1000mg?L SO 2-4 ) , 反应产物主要是钙矾石; 而在高浓度下(> 8000mg?L SO 2-4 ) , 主要产物是石膏; 在中等程度浓度下(1000mg? L~8000mg?L SO 2-4 ) , 钙矾石和石膏同时生成。在M gSO4 侵蚀情况下, 在低SO 2-4 浓度(< 4000mg?L SO 2-4 ) , 反应产物主要是钙矾石; 在中等程度浓度下(4000mg? L~7500mg?L SO 2-4 ) , 钙矾石和石膏同时生成; 而在高浓度下(> 7500mg?L SO 2-4 ) , 镁离子腐蚀占主导地位。2) 硫酸镁与水化水泥产物的反应方程式如下:Ca (OH) 2+ M gSO4+ 2H2O→CaSO4·2H2O + M g (OH) 2 (3)硫酸镁侵蚀首先发生上式的反应, 然而上式生成的M g(OH) 2 与N aOH 不同, 它的溶解度很低(0. 01g?L , 而Ca (OH ) 2是1. 37g?L ) , 饱和溶液的PH 值是10. 5 (Ca (OH) 2 是12. 4,N aOH是13. 5) , 在此PH 值下钙矾石和C- S- H 均不稳定, 低的PH 值环境将产生以下结果: (1) 次生钙矾石不能生

晶间腐蚀性能弯曲评价影响实证探讨 引言 目前在国内不锈钢晶间腐蚀敏感性的评价过程中采用最为广泛的是硫酸-硫酸铜-铜屑沸腾溶液浸泡法,对应的标准为GB4334-2008E《不锈钢硫酸-硫酸铜腐蚀试验方法》。 在GB 4334-2008 E法中,通常是用直径为5mm的压头将腐蚀后的试样弯曲到180°后观察是否产生裂纹来判定材料对晶间腐蚀的敏感性。用这一弯曲方法评定材料的晶间腐蚀的倾向性,实际是用适量的变形来加速晶间腐蚀裂纹的暴露,使晶间腐蚀微裂纹扩大,以弯曲后拉伸面是否有宏观裂纹来判定试样是否产生了晶间腐蚀。这一方法可行的前提是弯曲拉伸面的变形量不超过试样允许的不发生塑性开裂的变形量。实际上,在试样弯曲拉伸面上出现裂纹不一定能代表其有晶间腐蚀倾向,当弯曲变形量超过了塑性开裂的极限,也可能引起开裂。不同材料的塑性开裂极限是不同的,在既定的标准下,很难保证所有的材料在弯曲过程中拉伸面的塑性变形都不超过材料本身允许的塑性开裂变形量。因此在实际的检验过程中,对于不同的材料评价标准的准确性和可靠性需要考虑。尤其是对于塑性较差的焊接接头材料, 按标准用直径为5mm的压头将试样弯曲到180°时, 即使没有晶间腐蚀裂纹,也可能发生开裂[引用文献]。为此,需要研究材料力学性能(强度,塑性及断裂阻力等)对于晶间腐蚀评价方法的影响。由于核电焊接接头材料在高温高压水环境中容易发生由晶间腐蚀引起的应力腐蚀开裂, 对核电设备的安全可靠性产生很大影响。因此,对GB 4334-2008 E法对核电焊接接头材料的适用性尤其需要进行研究。本章用ABAQUS软件通过三维有限元对晶间腐蚀性能评价方法中的弯曲试验进行了模拟计算,研究不同材料力学性能对于晶间腐蚀评价方法的影响,讨论了GB 4334-2008 E法标准对核电焊接接头材料试样的适用性,为研究核级焊材晶间腐蚀性能评价方法奠定基础,对开展核级焊接材料的国产化研究工作,并掌握核级焊接材料焊接腐蚀性能评价技术具有重要意义。 1.1有限元模型及分析方法 为了探究晶间腐蚀裂纹弯曲评价方法的影响因素,模拟计算了三点弯曲试验过程,分析弯曲试样的应变分布和起裂以及裂纹的扩展情况。 1.1.1 模型结构和尺寸 1

材料腐蚀的分类 材料腐蚀类别与相应机理 金属和它所处的环境介质之间发生化学、电化学或物理作用,引起金属的变质和破坏,称为金属腐蚀。腐蚀现象是十分普遍的。从热力学的观点出发,除了极少数贵金属Au、Pt 等外,一般材料发生腐蚀都是一个自发过程。金属很少是由于单纯机械因素(如拉、压、冲击、疲劳、断裂和磨损等)或其他物理因素(如热能、光能等)引起破坏的,绝大多数金属的破坏都与其周围环境的腐蚀因素有关。 1.1金属的高温氧化腐蚀 1.1.1高温氧化腐蚀概念 在大多数条件下,使用金属相对于其周围的气态都是热不稳定的。根据气体成分和反应条件不同,将反应生成氧化物、硫化物、碳化物和氮化物等,或者生成这些反应产物的混合物。在室温或较低温干燥的空气中,这种不稳定性对许多金属来说没有太多的影响。因为反应速度很低。但是随着温度的上升,反应速度急剧增加。这种在高温条件下,金属与环境介质中的气相或凝聚相物质发生化学反应而遭受破坏的过程称高温氧化,亦称高温腐蚀。 从广义上看,金属的氧化应包括硫化、卤化、氮化、碳化,液态金属腐蚀,混合气体氧化,水蒸气加速氧化,热腐蚀等高温氧化现象;从狭义上看,金属的高温氧化仅仅指金属(合金)与环境中的氧在高温条件下形成氧化物的过程。 1.1.2高温氧化腐蚀机理 研究金属高温氧化时,首先应讨论在给定条件下,金属与氧相互作用能否自发地进行或者能发生氧化反应的条件是什么,这些问题可通过热力学基本定律做出判断。 金属氧化时的化学反应可以表示成: Me (s)+O 2(g)→MeO 2(g) 对该式来说: 可知,只要知道温度T 时的标准自由能变化值,即可得到该温度下的金属氧化物分解压,然后将其与给定条件下的环境氧分压比较就可判断金属氧化反应式的反应方向。 在一个干净的金属表面上,金属氧化反应的最初步骤是气体在金属表面上吸附。随着反应的进行,氧溶解在金属中,进而在金属表面形成氧化物薄膜或独立的氧化物核。在这

环境种类 大气腐蚀环境 1.农村大气农村大气是最洁净的大气,空气中不含强烈的化学污染,主要含有有机物和无机物尘埃等。影响腐蚀的因素主要是相对湿度、温度和温差. 2.城市大气城市大气的主要污染物主要是城市居民生活所造成的大气污染,如汽车尾气、锅炉排放的SO2等。实际上,很多大城市往往也是工业城市,或者是海滨城市,所以大气环境污染的相当复杂。 3.工业生产区大气工业生产区所排放的污染物含有大量的SO2、H2S等含硫化合物,所以工业大气环境最大的特征是含有硫化物。他们易溶于水,形成的水膜成为强腐蚀介质,加速金属的腐蚀。随着大气相对湿度和温差的变化,这种腐蚀作用更强。很多石化企业和钢铁企业往往非常大,可以形成一个中等城市规模,大气质量相当差,对工业设备和居民生活造成的污染极其严重。 4.海洋大气其特点是空气湿度大,含盐分多。暴露在海洋大气中的金属表面有细小盐粒子的沉降。海盐粒子吸收空气中的水分后很容易在金属表面形成液膜,引起腐蚀。在季节或昼夜变化气温达到露点是尤为明显。同时尘埃、微生物在金属表面的沉积,会增强环境的腐蚀性。所以海洋大气对金属结构的腐蚀性比内陆大气,包括乡村大气和城市大气要严重的多.海洋的风浪条件、离海面的高度等都会影响到海洋大气腐蚀性。风浪大时,大气中的水分含盐量高,腐蚀性增加。据研究,离海平面7~8m处的腐蚀最强,在此之上越高腐蚀性越弱。雨量的大小也会影响腐蚀,频繁的降雨会冲刷掉金属表面的沉积物,腐蚀会减轻。相对湿度升高会使海洋大气腐蚀加剧。一般热带腐蚀性最强,温带次之,两级最弱。中国最典型的处于海洋腐蚀环境中的是杭州湾跨海大桥,地处亚热带海洋性季风气候。 5.处于海滨的工业大气环境,属于海洋性工业大气,这种大气中既含有化学腐蚀污染的有害物质,又含有海洋环境的海盐粒子。2种腐蚀介质的相互作用对混凝土的危害更大。 淡水腐蚀环境 混凝土碳化模型 国内外学者提出了许多混凝土碳化深度预测模型,这些模型大致可分为两类:一类是基于试验数据或实际结构的碳化深度实测值,采用数学统计或神经网络等方法拟合得到的经验模型;另一类为基于碳化反应过程的定量分析建立的理论模型。 灰色理论 它是一门研究信息部分清楚、部分不清楚并带有不确定性现象的应用数学学科。传统的系统理论,大部研究那些信息比较充分的系统。对一些信息比较贫乏的系统.利用黑箱的方法,也取得了较为成功的经验。但是,对一些内部信息部分确知、部分信息不确知的系统,却研究得很不充分。这一空白区便成为灰色系统理论的诞生地。在客观世界中,大量存在的不是白色系统(信息完全明确)也不是黑色系统(信息完全不明确),而是灰色系统。因此灰色系统理论以这种大量存在的灰色系统为研究而获得进一步发展。 基本观点 (1)灰色系统理论认为,系统是否会出现信息不完全的情况、取决于认识的层次、信息的层次和决策的层次,低层次系统的不确定量是相当的高层次系统的确定量,要充分利用已知的信息去揭示系统的规律。灰色系统理论在相对高层次上处理问题,其视野较为宽广; (2)应从事物的内部,从系统内部结构和参数去研究系统。灰色系统的内涵更为明确具体;

点蚀的理论模型 M M e +→+ 22244O H O e OH -++→ 点蚀研究方法: 1) 电化学方法 2) 氯化铁试验法: 试验溶液为10%FeCl ·6H2O 溶液,其中稍许加入1/20NHCl 溶液以进行酸化,根据试样的孔蚀数量、大小、深度或是重量的改变来评定。 2 应力腐蚀测试方法 1) 四点弯曲法: δ=12Ety/(3L 2-4A 2) L :外侧支点间的距离; A :内外支点间的距离。 2) C 形环法 Δ=d 0-d 外径=δπD 2/4EtZ ; 3) WOL 试样 3/2(3.46 2.38)I Pa H K BH a =+ Δ应力加载前后的外径变化,δ应力值,t 厚度,D 平均直径,Z 修正项,E 弹性系数。 环境脆化机理主要包括活性通道腐蚀机理(APC )和氢脆开裂(HE )。不足处是没有与裂纹内溶液化学性质的研究结合起来。 不锈钢的开裂主要理论有: 1) 吸附理论 B 原子吸附于裂纹尖端,造成A-A0之间的结合力下降和破坏。这个理论能很好的解释SC C 对环境物质的依赖关系以及很好的解释缓蚀剂的作用。 2) 电化学理论 应力腐蚀开裂是一种因金属表面阳极溶解而产生的现象,应力有加速阳极溶解的作用。 3) 膜破裂理论 应力作用导致膜破裂形成新鲜表面,促进阳极溶解。 4) 隧道腐蚀理论 腐蚀从(111)面上生成的蚀孔底部和缝隙部分开始发展,与此同时,在应力的作用下产生塑性破裂,左右隧道相互连接,在应力作用下产生塑性破裂,左右隧道相互连接,最后造成断裂。 5) 腐蚀产物楔入理论 裂纹内产生的腐蚀产物的楔入作用造成裂纹的扩展。 6) 氢脆理论 奥氏体主要是阳极溶解,但是马氏体容易形成氢脆。在裂纹尖端有与阳极反应相应的阴极反应,所生成的氢进入钢中。

金属腐蚀的分类:按照反应的特性,金属腐蚀可分为1,化学腐蚀2,生物腐蚀3,电化学腐蚀。化学腐蚀是指氧化剂和金属表面接触,发生化学反应导致的腐蚀。生物腐蚀是指由各种微生物的生命活动引起的腐蚀。电化学腐蚀是指发生电化学反应导致的腐蚀。电化学腐蚀是最普遍和最严重的腐蚀,因此研究电化学腐蚀具有重要的意义! 电化学腐蚀的机理:金属材料与电解质溶液接触,通过电极反应产生的腐蚀。电化学腐蚀反应是一种氧化还原反应。在反应中,金属失去电子而被氧化,其反应过程称为阳极反应过程,反应产物是进入介质中的金属离子或覆盖在金属表面上的金属氧化物(或金属难溶盐);介质中的物质从金属表面获得电子而被还原,其反应过程称为阴极反应过程。在阴极反应过程中,获得电子而被还原的物质习惯上称为去极化剂。 在均匀腐蚀时,金属表面上各处进行阳极反应和阴极反应的概率没有显着差别,进行两种反应的表面位置不断地随机变动。如果金属表面有某些区域主要进行阳极反应,其余表面区域主要进行阴极反应,则称前者为阳极区,后者为阴极区,阳极区和阴极区组成了腐蚀电池。直接造成金属材料破坏的是阳极反应,故常采用外接电源或用导线将被保护金属与另一块电极电位较低的金属相联接,以使腐蚀发生在电位较低的金属上。 当金属被放置在水溶液中或潮湿的大气中,金属表面会形成一种微电池,也称腐蚀电池(其电极习惯上称阴、阳极,不叫正、负极)。阳极上发生氧化反应,使阳极发生溶解,阴极上发生还原反应,一般只起传递电子的作用。腐蚀电池的形成原因主要是由于金属表面吸附了空气中的水分,形成一层水膜,因而使空气中CO2,SO2,NO2等溶解在这层水膜中,形成电解质溶液,而浸泡在这层溶液中的金属又总是不纯的,如工业用的钢铁,实际上是合金,即除铁之外,还含有石墨、渗碳体(Fe3C)以及其它金属和杂质,它们大多数没有铁活泼。这样形成的腐蚀电池的阳极为铁,而阴极为杂质,又由于铁与杂质紧密接触,使得 腐蚀不断进行。 (1)析氢腐蚀(钢铁表面吸附水膜酸性较强时) 阳极(Fe):Fe=Fe2++2e- Fe2++2H2O=Fe(OH)2+2H+ 阴极(杂质):2H++2e-=H2 电池反应:Fe+2H2O=Fe(OH)2+H2↑ 由于有氢气放出,所以称之为析氢腐蚀。

晶间腐蚀 英文名称:intergranular corrosion;intercrystalline corrosion 说明:局部腐蚀的一种。沿着金属晶粒间的分界面向内部扩展的腐蚀。主要由于晶粒表面和内部间化学成分的差异以及晶界杂质或内应力的存在。晶间腐蚀破坏晶粒间的结合,大大降低金属的机械强度。而且腐蚀发生后金属和合金的表面仍保持一定的金属光泽,看不出被破坏的迹象,但晶粒间结合力显著减弱,力学性能恶化, 不能经受敲击,所以是一种很危险的腐蚀。通常出现于黄铜、硬铝合金和一些不锈钢、镍基合中。不锈钢焊缝的晶间腐蚀是化学工厂的一个重大问题。 不锈钢的晶间腐蚀: 不锈钢在腐蚀介质作用下,在晶粒之间产生的一种腐蚀现象称为晶间腐蚀。 产生晶间腐蚀的不锈钢,当受到应力作用时,即会沿晶界断裂、强度几乎完全消失,这是不锈钢的一种最危险的破坏形式。晶间腐蚀可以分别产生在焊接接头的热影响区(HAZ)、焊缝或熔合线上,在熔合线上产生的晶间腐蚀又称刀线腐蚀(KLA)。 不锈钢具有耐腐蚀能力的必要条件是铬的质量分数必须大于10~12%。当温度升高时,碳在不锈钢晶粒内部的扩散速度大于铬的扩散速度。因为室温时碳在奥氏体中的溶解度很小,约为0.02%~0.03%,而一般奥氏体不锈钢中的含碳量均超过此值,故多余的碳就不断地向奥氏体晶粒边界扩散,并和铬化合,在晶间形成碳化铬的化合物,如(CrFe)23C6等。数据表明,铬沿晶界扩散的活化能力162~252KJ/mol,而铬由晶粒内扩散活化能约540KJ/mol,即:铬由晶粒内扩散速度比铬沿晶界扩散速度小,内部的铬来不及向晶界扩散,所以在晶间所形成的碳化铬所需的铬主要不是来自奥氏体晶粒内部,而是来自晶界附近,结果就使晶界附近的含铬量大为减少,当晶界的铬的质量分数低到小于12%时,就形成所谓的“贫铬区”,在腐蚀介质作用下,贫铬区就会失去耐腐蚀能力,而产生晶间腐蚀。 不锈钢的敏化及预防措施 含碳量超过0.03%的不稳定的奥氏体型不锈钢(即不含钛或铌的0Cr18Ni9不锈钢),如果热处理不当则在某些环境中易产生晶间腐蚀。这些钢在425-815℃之间加热时,或者缓慢冷却通过这个温度区间时,都会产生晶间腐蚀。这样的热处理造成碳

晶间腐蚀 1.沿着金属晶粒边界发生的选择性腐蚀,称为晶间腐蚀(lntergranular Corrosion);锈钢、形式,发生在金属晶体的边缘上形式,发生在金属晶体的边缓得很松弛,机械强度大大降低。经过晶腐蚀的金属表面,外表看上去好像还如很完整,但因失去了机械强度,所以稍加轻轻敲击,便会碎成细粒。晶间腐蚀由于肉眼无法看出,常常成设备及重要构件突然破坏,危害性极大。例如,不锈钢、镍基合金、铝合金、镁合金等都存在腐蚀问题。航空零件上采用的高强度铝合金镀硬铬,尤其是含铜量高的铝合金,如果热处理未处理好,就有可能在晶粒边缘连续地析出CuAl2的硬化相颗。粒,这样晶粒近旁的含铜量就比晶粒内部的含铜量少,结果晶粒边界附近就成为阳极,为阴极,在一定的腐蚀条件下,腐蚀微电池产生,界腐蚀就发生了。此外锌、锡、铝等金,也会发生晶间腐蚀。 2.另一种晶间腐蚀现象就是穿晶腐蚀或称为腐蚀破坏。其腐蚀的破坏形式是沿最大张应力线发生的,可穿透晶体,所以被称为穿晶腐蚀。例如,金属在周期交变载荷下的腐蚀及在)。例如,金属在周期交变载荷的属性):成开裂,通常称为腐蚀裂要开。这类腐蚀是经常发生的,尤其是合金材料,由于不同金属元素,它们之间审代取真,濟窿。旨油韵胖解呀队等因素,这种腐蚀便会加速,直至腐蚀裂开。 3.黄铜的脱锌所形成的开裂称为季裂(Season :应力Cracking),也就是指黄铜的缉分之中去,造成铜组分富集在合金盼表面上,这蚀实属晶间腐蚀,当有应力存在时,便造成开裂实际生产中,也经常发现rosion )

现象,就是金属腐蚀后于晶间腐蚀的一种特殊形多与穿晶腐蚀相似,多数发生在高粥例如,机翼的上淳窝结构等多冠妄三劣情况下,使该部位凳纹的侧墜金产生剥蚀腐蚀。 4.另外,还有空穴腐蚀( Cavitation Corrosinn竽生物腐蚀( Microbiological CorroSion)【电镀设备厂】https://www.doczj.com/doc/467213297.html,属的晶格同样存在着影响,紲严,与所受的介质条件有密切关系:很危险,必须引起重视。形成晶间腐蚀的因素很多,首先料的特性和耐蚀性,以及材不锈钢的晶间腐蚀现腐蚀最有害的元舅出,就可以防止晶间腐蚀。莠都钢的碳的质量分数降低到0. 03%以下。 5.同样,对于高强度铝合金中含铜星对高强度钢中含镍量的控蚀的一种措施。在机械加工、焊差中,也会引起晶间腐蚀在不锈钢焊接时,由于热的影响(焊缝附近处于热影响区温度范围内),也会引起对晶间腐蚀的敏感性,一旦在腐蚀介质的作用下,焊缝附近就很容生晶间腐蚀。这种现象通常也叫做焊接劣化。此外,超高强度等,也腐蚀倾向性。因此,必须设法消除应力,高强度合应力腐蚀裂纹是引起结构破坏的一个主要原因。

《材料腐蚀与防护》结课作业304奥氏体不锈钢的晶间腐蚀报告 班级:成型1303班 :旭男 学号:20132336

304奥氏体不锈钢是指在常温下具有奥氏体组织的不锈钢,钢中含Cr约18%、含Ni约8%、C约0.1%时,具有稳定的奥氏体组织。它是一种很常见的不锈钢材料,业也叫做18/8不锈钢。奥氏体不锈钢无磁性而且具有高韧性和塑性,但强度较低,不可能通过相变使之强化,仅能通过冷加工进行强化,具有良好的易切削性。 304奥氏体不锈钢的防锈性能比200系列的不锈钢材料要强,密度为7.93 g/。它在耐高温方面也比较好,最高可承受1000℃~1200℃。它具有优良的耐腐蚀性能和较好的抗晶间腐蚀性能,加工性能好且韧性高,被广泛应用。适用于食品的加工储存、家庭用品、汽车配件、医疗器具、化学建材,农业船舶部件等。 304奥氏体不锈钢中最为重要的元素是Ni和Cr,但是又不仅限于这两种元素。对于304奥氏体不锈钢来说,其成分中的Ni元素十分重要,直接决定着它的抗腐蚀能力。它正是因为有足够含量的铬,其保护性氧化膜是自愈性的。当其 薄膜破坏时,重新形成新的保护性氧化薄膜。致使它能进行机械加工也不失去抗氧化性能。然而当金属含铬量不够或某些原因造成不锈钢晶界贫铬,就不能形成保护性氧化膜。这就说明不锈钢之所以不锈,关键在于要有足够的铬和足够的氧。 此外,Ni与Cr配合,在不锈钢中发挥着重要作用。Ni在不锈钢中的主要作用在于其改变了钢的晶体结构,形成奥氏体晶体结构,从而改善和加强Cr 的钝化机理,其抗晶间腐蚀能力得到提高。

304、347、321钢的化学成分表格1(%) 奥氏体不锈钢在许多介质环境中容易发生晶间腐蚀、点腐蚀、缝隙腐蚀、应力腐蚀、腐蚀疲劳等腐蚀类型。在其中加入不同元素可得到不同特性,加Mo改善点蚀和耐缝隙腐蚀,降低C含量或加入Ti和Nb可减少晶间腐蚀倾向,加Ni 和Cr可改善高温抗氧化性和强度,加Ni改善抗应力腐蚀性能。我查阅了晶间腐蚀的相关资料,因为以前在《金属学与热处理》里接触过晶间腐蚀,而且在《材料腐蚀与防护》的课堂上,自己对晶间腐蚀也更感兴趣。 晶间腐蚀是一种常见的局部腐蚀,遭受这种腐蚀的不锈钢,表面看来还很光亮,但只要轻轻敲击便会破碎成细粒。由于晶间腐蚀不易检查,会造成设备突然破坏,所以危害性极大。奥氏体不锈钢是工业中应用最广的不锈钢之一,多半在约427℃~816℃的敏化温度围,在特定的腐蚀环境中易发生晶间腐蚀,晶间腐蚀也会加快整体腐蚀。

[分享] 腐蚀的分类及特点 特点, 腐蚀, 分类 - 腐蚀的分类及特点腐蚀的分类及特点 1 点蚀 点蚀又称坑蚀和小孔腐蚀。点蚀有大有小,一般情况下,点蚀的深度要比其直径大的多。点蚀经唱法生在表面有钝化膜或保护膜的金属上。 由于金属材料中存在缺陷、杂质和溶质等的不均一性,当介质中含有某些活性阴离子(如Cl-)时,这些活性阴离子首先被吸附在金属表面某些点上,从而使金属表面钝化膜发生破坏。一旦这层钝化膜被破坏又缺乏自钝化能力时,金属表面就发生腐蚀。这是因为在金属表面缺陷处易漏出机体金属,使其呈活化状态,而钝化膜处仍为钝态,这样就形成了活性—钝性腐蚀电池,由于阳极面积比阴极面积小得多,阳极电流密度很大,所以腐蚀往深处发展,金属表面很快就被腐蚀成小孔,这种现象被称为点蚀。 在石油、化工的腐蚀失效类型统计中,点蚀约占20%~25%。流动不畅的含活性阴离子的介质中容易形成活性阴离子的积聚和浓缩的条件,促使点蚀的生成。粗糙的表面比光滑的表面更容易发生点蚀。 PH值降低、温度升高都会增加点蚀的倾向。氧化性金属离子(如Fe3+、Cu2+、Hg2+等)能促进点蚀的产生。但某些含氧阴离子(如氢氧化物、铬酸盐、硝酸盐和硫酸盐等)能防止点蚀。 点蚀虽然失重不大,但由于阳极面积很小,所以腐蚀速率很快,严重时可造成设备穿孔,使大量的油、水、气泄漏,有时甚至造成火灾、爆炸等严重事故,危险性很大。点蚀会使晶间腐蚀、应力腐蚀和腐蚀疲劳等加剧,在很多情况下点蚀是这些类型腐蚀的起源。 2 缝隙腐蚀 在电解液中,金属与金属或金属与非金属表面之间构成狭窄的缝隙,缝隙内有关物质的移动受到了阻滞,形成浓差电池,从而产生局部腐蚀,这种腐蚀被称为缝隙腐蚀。缝隙腐蚀常发生在设备中法兰的连接处,垫圈、衬板、缠绕与金属重叠处,它可以在不同的金属和不同的腐蚀介质中出现,从而给生产设备的正常运行造成严重障碍,甚至发生破坏事故。对钛及钛合金来说,缝隙腐蚀是最应关注的腐蚀现象。介质中,氧气浓度增加,缝隙腐蚀量增加;PH值减小,阳极溶解速度增加,缝隙腐蚀量也增加;活性阴离子的浓度增加,缝隙腐蚀敏感性升高。但是,某些含氧阴离子的增加会减小缝隙腐蚀量。 3 应力腐蚀 材料在特定的腐蚀介质中和在静拉伸应力(包括外加载荷、热应力、冷加工、热加工、焊接等所引起的残余应力,以及裂缝锈蚀产物的楔入应力等)下,所出现的低于强度极限的脆性开裂现象,称为应力腐蚀开裂。 应力腐蚀开裂是先在金属的腐蚀敏感部位形成微小凹坑,产生细长的裂缝,且裂缝扩展很快,能在短时间内发生严重的破坏。应力腐蚀开裂在石油、化工腐蚀失效类型中所占比例最高,可达50%。 应力腐蚀的产生有两个基本条件:一是材料对介质具有一定的应力腐蚀开裂敏感性;二是存在足够高的拉应力。导致应力腐蚀开裂的应力可以来自工作应力,也可以来自制造过程中产生的残余应力。据统计,在应力腐蚀开裂事故中,由残余应力所引起的占80%以上,而由工作应力引起的则不足20%。 应力腐蚀过程一般可分为三个阶段。第一阶段为孕育期,在这一阶段内,因腐蚀过程局部化

Standard practices for Detecting susceptibility to intergranular attack in austenitic stainless steels 奧氏體不銹鋼晶間腐蝕敏感性標準實驗 1.scope 1.應用範圍 these practices cover the following five tests: 1.2 這些實驗包括下列五類: 1.1.1 parctics A- oxalic acid etch test for classification of etch structures of austenitic stainless steels(section 3 to 7, inclusive) 1.1.1實驗A——奧氏體不銹鋼草酸浸蝕試驗後的浸蝕組織分類(包括3-7部分 1.2 the following factors govern the application of these practices: 1.2以下因素主導著這類實驗: 1.2.1 susceptibility to intergranular attack associated with the precipitation of chromium carbides is readily detected in all six tests. 1.2.1晶間腐蝕敏感性同碳鉻化合物的快速析出 1.2.2 sigma phase in wrought chromium-nickel-molybdenum steels. Which may or may not be visible in the microstructure, can

不銹鋼常見腐蝕種類 1. 2.電流腐蝕(galvanic corrosion)或稱二金屬腐蝕(two-metal corrosion) 兩不同金屬在電解質溶液中接觸,當兩者的電位不同時,活性較大者將成為陽極,活性較小者將成為陰極,形成一個封閉回路,兩極間即有電流流動,造成電流腐蝕。電流腐蝕的大小,取決於兩不同金屬的電位差大小。 3.裂隙腐蝕(crevice corrosion) 裂隙腐蝕是發生在裂隙處的局部腐蝕,常見的裂隙處為搭接面(lap joint),止洩墊面(gasket)螺絲丁頭下,以及沈積物(deposit)下等。不論是金屬與金屬或金屬與非金屬接合面間隙,都可能發生裂隙腐蝕。 4.孔蝕(pitting) 孔蝕是局部的穿孔腐蝕,在金屬表面生成一個個或是許多密集的坑坑洞洞,深淺不一,使金屬表面看起來粗糙,但也只是一區一區的,並不是整個表面。 孔蝕的生成原因很多,最普通的一個是不清潔,金屬表面有灰塵、鐵銹、污垢等沈積物。 5.粒界腐蝕(intergranular corrosion) 晶粒邊界是液態金屬最後凝固的部分,其熔點最低,固體金屬熔解時,此部分也最先熔解。晶粒邊界也是高能量區,富有化學活性,所以金屬腐蝕時,也容易先由晶粒邊界開始。 6.選擇腐蝕(或稱分離腐蝕) 選擇固體合金中某一合金元素腐蝕。最常見的例子是黃銅(30﹪Zn+70﹪Cu)因腐蝕而失去鋅,失去鋅的部位表面顯現出銅原有的紅色,肉眼即可辨別出紅色和黃色。所以也稱為失鋅(Dezincification)。 7.應力腐蝕(stress corrosion) 內有應力,外有J腐蝕媒體,聯合造成的金屬腐蝕,叫做應力腐蝕。應力腐蝕大多會發生裂紋,所以又稱為應力蝕裂(stress corrosion cracking,簡寫成SCC)。 應力腐蝕可能有兩種情況: (1) 應力促進的腐蝕(stress-accelerated corrosion ) (2) 應力蝕裂(SCC),是比較重要的一種情況。 8.沖蝕(erosion corrosion) 機件遇到流動的腐蝕流體(corrodent)所造成的腐蝕,叫做沖蝕。形成的要件有二,一是腐蝕媒體是流體(fluid),一是腐蝕媒體是流動的。腐蝕流體包括氣體,水溶液,有機溶液,和液態金屬。 與沖蝕有關的因素是: (1) 媒體的腐蝕性強弱。 (2) 流體中有無懸浮的固體顆粒,如泥漿(slury)。 (3) 流體的流動是穩定流(steady flow)或是亂流(turbulent flow),以及流速的大小。 9.其他腐蝕 腐蝕的種類很多有些少見的現象,是在無法觀察處漸漸進行,並非由顯著外力造成的物質敗壞,也可歸類於腐蝕。下面列出的就是此類。 (1)刃狀腐蝕(knife-line attack),簡寫為KLA (2)磨蝕(fretting corrosion) (3)熱變(thermal gradient) (4)絲狀腐蝕(filiform corrosion)