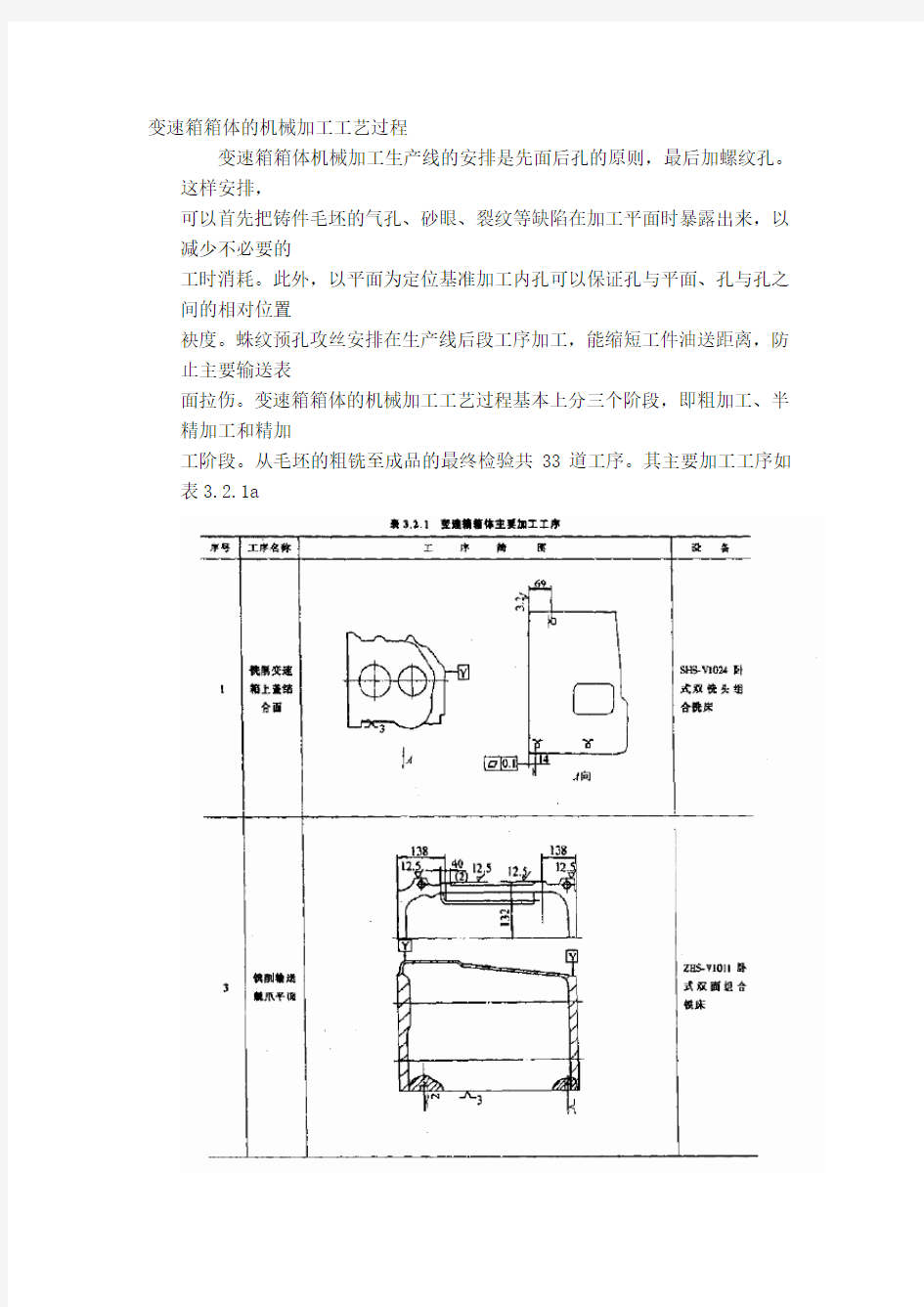

变速箱箱体的机械加工工艺过程

变速箱箱体机械加工生产线的安排是先面后孔的原则,最后加螺纹孔。

这样安排,

可以首先把铸件毛坯的气孔、砂眼、裂纹等缺陷在加工平面时暴露出来,以减少不必要的

工时消耗。此外,以平面为定位基准加工内孔可以保证孔与平面、孔与孔之间的相对位置

袂度。蛛纹预孔攻丝安排在生产线后段工序加工,能缩短工件油送距离,防止主要输送表

面拉伤。变速箱箱体的机械加工工艺过程基本上分三个阶段,即粗加工、半精加工和精加

工阶段。从毛坯的粗铣至成品的最终检验共33道工序。其主要加工工序如表3.2.1a

五、变速箱箱体加工工艺过程分析及典型夹具

1.定位基准的选择。变速箱箱体粗基准的选择有两种方式。其一,为了保证主要轴

承孔的加工余量均匀,箱体内零件间有足够的装配间隙,以轴承孔作为粗基准。此方式夹

具结构复杂,零件定位后需加辅助支承,工件稳定性较差。CA1flC变速箱箱体就是以轴承

孔作为粗基准的。其二,是在变速箱箱体的毛坯上铸出作为粗基准的工艺凸台,为此要求

工艺凸台至主要工作表面的毛坯面保持严格的尺寸和公差,LF06S带同步器

变速箱箱体

的粗基准就选用此方式,如图3.2.3所示。这种粗基准选择可保证主要加工平面及轴承

孔有足够的加工余量.并使加工余量均匀,工件定位稳定。

精基准选择是上盖联接平面和两个工艺孔。此方案可使夹具结构简单、装夹工件方

便可靠.适于自动线大t流水生产。可以满足螺纹联接孔的技术要求。但设计基准和工

艺基准不重合,箱体前、后端面对轴承孔垂直度的精度不易保证。CALOC 变速箱箱体的两

个工艺孔安排在箱体的对角线上,对角线的长短影响定位精度。LFi)55带同步器变速箱

箱体的两个工艺孔安排在箱体的同一侧上,这既可满足定位精度,又可使夹具结构简单、

调整容易。如图3.2.4所示。工艺基准为两个"12*g918,中心距为〔3fi7 t}.US)二的

孔,而装配用的基准定位环孔为两个$13级罗mm孔,二者不能互代,因生产线较长,经多

次装夹,定位精度下降或丧失。定位环孔长度仅有5二,从产品的结构上也不允许将装

配其准孔作为工尹孔用。

以一面两销作为精基准,不适合于中小批量多品种的生产。目前先进国家已采用柔

性生产线来加工变速箱箱体,用铣削过的平面作为精基准,这祥改换品种容易,便生严线

更具有灵活性。

2.关键工序及典型夹具。关键工序及典型夹具分述如下:

①变速箱箱体上盖接合面:铣削变速箱箱体上盖接合面安排在第一道工序,作为后

面工序加工的精基准 CA 15变速箱箱体此工序加工,选用50

年代苏联产的532/73转盘式铣床。一个主

轴箱上安装粗铣、半精铣两个铁头,工作台为

回转式。主切削参数:粗铣端铣刀转速。二

9D r / min,半精铣端铁刀转速。= iao:/

rain,走刀量f = b30 mm / min,粗铣加工余量

为5 mm,半精铣的加工余量为0.5二。以

轴承孔为定位基准(见图3.2.5)。用单轨吊

将工件吊装在夹具上,锥顶尖将i4I, B轴承孔。该平面的技术要求:平面度公差为0.1。,表面粗糙度为R,3.2

hem,加工余量为5.。

顶紧,锥顶尖顶紧A轴承孔。这种方法零件夹持稳定性不好,只能保证平面度公差0.15

,,表面粗糙度R.6.3 gym,达不到设计要求。

LFE15S带同步器变速箱箱体的此2序采用卧式双铣头双工位移动工作台式组合机

床。作为第一道工序,上料方式采用单轨吊,起重点为轴承孔。该方法零件定位稳定,起

吊灵活方便。在半精铣前降低夹紧力,以消除粗铣时因夹紧力过大造成的工件变形,并且工件的内应力也可得到瞬时释放与平衡。粗铣端铣刀选用机夹密齿铣刀,用以切除铸件

毛坯余童。半精铣也选用机夹密齿铣刀,上有修光刀齿。表面粗糙度可达}, 3.2 }m o

由于半精铣切削余量较小,可减少热变形。主要切削参数:粗铣端铣刀转速n=50 r/rnin,

半精铣端铣刀转速n二100 r/min.粗铣切削速度v = fit . 83 m/min,半精铣切削速度。=

125.65 m/min,粗铁切削深度。,}3一5 mm,半精帆切削深度OP二。. 5 mm o

图 3.2.6为其夹具结构原理图。将工件吊至2,3.4支承板上,手动将工件推向前并

向左,使工件工艺凸台紧靠支承板前面及左面,油缸7辅助顶紧工件,压板1,5在油缸9,

10作用下夹紧工件,完成工件的安装。

②工艺孔的加工:基准面的平面度、定位销孔的尺寸精度及定位销孔对基准平面的

垂直度影响着变速箱箱体的定位精度。

CAjS.变速箱箱体定位销孔的加工设备为立式单面多轴钻孔组合机,活动式钻模板,

高速钢复合钻饺刀具。由于受复合钻头的引导结构限制,钻头和铰刀连

接部分刚性非常

差,切削时易产生弯曲变形。钻孔时钻头的引导在铰刀上,导向部位距工件较远,易引偏,

铰孔不能修正这些位置误差。定位销孔尺寸的加工精度为1'I'8,位置公差为土O.U8二。

主要切削参数:切削速度。= 9 .5 m/nun,走刀量f二0.3 mm/r,转速n = 252 rlmin。此切削

参数钻孔时切削速度偏低,而铰孔时切削速度又偏高,切削参数未尽合理。

LF()bS带同步器变速箱箱体工艺孔的加工设备是卧式单面移动工作台式三工位组合机床,固定式钻模板。第一工位钻中心孔,第二工位钻孔} ii. s },第三工位铰孔

声12十吕.}18}。钻中心孔可以保证定位销孔的位篮尺寸(36} } D.os),二、三工位最后

保证定位销孔的尺寸精度。这种工艺方法消除了复合钻铰刀加工定位销孔的弊病。

③轴承孔的精挺加工:CA15变速箱箱体轴承孔的加工设备为双面卧式组合机床,采

用惶模架结构。轴承孔的尺寸精度、水平和垂直两个平面的平行度、两端孔的同轴度,都

取决于幢模架和铿杆的配合精度。此种结构方式不能采用高速锉削,切削速度一般不大

于SD mrnlmin,性模和惶杆之间的间隙为D.D1 mm一O.DS,,如过小,镬模导套和惶杆易

研死,过大又很难控制精度,因此,此种工艺方式只能保证轴承孔尺寸精度r价,水平和垂

直两个平面的平行度公差为n.m全长。

1.Fnss带同步器变速箱箱体轴承孔稍度实现起来难度很大,因此采用日本国生产的

卧式五轴金刚健床。刀具为硬质合金机央刀具,刀尖圆角半径为a.8二。采用一面两销

定位,且两销结构形式为死销,定位精度高。主要切削参数:四个铀承孔的切削速度,=

los }}}.倒车惰轮轴孔的切削速度v =80 m/min,走刀量f} 2g }}n,直径切削余量

为D.55 mm。切削余量较小,又是薄壁零件,夹紧力为5 880 IV,不宜过大,作用点在箱壁

处,防止受力、受热变形。位头的材料为高弹性合金钢。此工序可以保证孔径公差峨,表

面粗糙度R,1 .6 um.轴承孔相互之间在水平和垂直两个平面内的平行度公差为0 . D4 mm/

科6n}una

图3.2.7为精健轴承孔夹具结构原理图。用手将工件推人工件托板6,8上。侧导向

板3,11起侧导向作用,防止零件扭斜。可上下移动的预定位板5,9,.起预定位作用。侧导

向板3,11、工件托板6,$和抽缸7,14连接在一起,在油缸作用下,使工件下落至2,4,12

带气孔支承钉上,工件定位销孔穿上定位销1,13,工件完成定位。工件与夹具四个支承

钉间有间隙报警装置,当工件和支承钉的间隙大于0 .1 mm时,报警红灯即亮,说明装夹或

工件定位面平面度不合格。该机床具有手动补偿装置。其补偿原理如图3.2.8所示。

压缩空气经过净化以后,进人调压阀E,变成恒定的39.2 x 1(14 Pa压缩空气。压缩空气

进人气缸以后。推动油增压装置。压缩气缸A的右端,使左腔的油压扩大54倍至1 950 x

1了Pa的压力油,通过管路C进人D室,使径向补偿头产生逆时针微量转动,从而实现补

偿。如需继续补偿,通过补偿调节器再供一次压缩空气即可。压力和补偿值成线性函数

关系,如图3.2.9所示。

④变速箱箱体前后端面的加工:为保证两个端面对轴承孔的垂直度,CA15和LF'(1155

两种变速箱箱体采用的定位基准均为第一轴和第二轴轴承孔。前后端面的精加工,不采

用一面两销定位,因为两个工艺孔经过二十几个工序的使用,精度已经丧失。经计算,该

方法保证不了端面的位置公差。采用轴承孔定位.可以使测t基准、定位基准和设计基准

重合,避免了基准不重合产生的误差。

图3甲2.}U为该工序夹具结构原理图。以箱体上盖连接平面和两个工艺孔做预定位。

支承板与上盖连接平面预留1 rxun间隙。齿条活塞杆3,6通过齿轮5使心轴1,}穿人轴

承孔,限制四个自由度。用四个相同的油缸,,通过弹黄8使倾斜角为70的斜楔顶起四个

相同支承销10,将上盖连接平面托平并自锁,限制一个转动自由度。削

边销9限制一个

移动自由度。夹紧点在箱体顶部。

NO. 001

1 2 3

1.概述 变速箱壳体零件是变速箱上的一个关键零部件,它将减速器中的功能件(如:轴齿、驻车、换挡等有关零件组装成一个整体, 并保持相互之间的正确位置, 按照一定的传动关系协调地传递动力。壳体的外形需具有艺术美感,多采用弧筋,在保证整体刚度、强度的前提下,对其进行设计美感优化。 设计原则: 1.吸收工作时的作用力和力矩; 2.在各种工作状态下,保证轴和齿轮具有精确的相对位置; 3.保证良好的传热和热辐射; 4.隔离和衰减噪声; 5.装配和拆卸容易; 6.良好的刚性、强度特性,重量轻。 下面就壳体设计的几个典型部位进行探讨。

2.壳体重要结构特征的设计 a.壳体壁厚、加强筋 壳体是电驱系统重量占比最大的,壳体的设计在满足强度 的前提下应尽量轻。现在铝合金的压铸壳体一般可做到3.3~ 4mm。轴承是减速器的主要受力部位,所以轴承座的壁厚需要6~8mm,其他螺栓凸台需要根据输入的螺栓规格确定壁厚。 注:壁厚分析的内容有两项: ①检查厚壁位置,以降低壳体重量,减少铸造缺陷,进而降低制造成本; ②检查薄壁位置,避免壳体强度不足。 b.拔模斜度检查 对压铸铝合金件,一般应保证出模方向的拔模斜度大于1.5°,特殊位置可以设计到0.8°~1°。拔模斜度检查的主要内容有两项: ①出模方向是否正确,②拔模斜度是否足够。 c.加强筋布置 加强筋功能是为了提高刚度和强度,降低辐射噪声; 设计原则: 加强筋的走向应沿着法向主应力的方向,这样才能加大支 撑面来减少对铸件造成危险的拉应力;支撑

d.圆角设计 由于铝合金变速器壳体毛坯大多是是压铸成型的,壳体毛坯各个面之间均应采用圆角过渡,圆角过渡不但可以保证压铸时金属溶液具有良好的流动性,还可以避免尖角过渡所引起的应力集中,同时模具的各壁上的加强筋应从轴承孔开始向四周辐射,呈星形布置,加强筋的尺寸与壁厚有关,高度等于3~4倍的壁厚;宽度等于1~2倍的壁厚。面过渡处设计为圆角,有利于模具的使用寿命。圆角的大小视具体部位而定,一般 L 型部位内圆角半径 r 与外圆角半径 R 的关系为 R=r+t,其中 t 为圆角处壳体的壁厚。

减速器箱体的加工工艺设计 摘要 减速器是通过齿轮的速度转换器,将电机(马达)的回转数改变为所需要的回转数,并获到较大转矩的一种用来传递动力的机构。在减速器中起着支持和固定轴组件的减速器箱体,对于保证轴组件运转精度、润滑及密封的可靠都起着重要作用。因此减速器箱体的加工工艺的不断完善对于减速器的使用有着很重要的作用。 本文进行了对减速器箱体的加工工艺的设计。要对减速器箱体的加工工艺进行细致全面的设计,必须通过制造毛坯采用的形式、选择定位基准、拟定减速器零件加工的工艺路线、通过确定机械生产加工的余量、工序尺寸及制造毛坯的尺寸,以及确定减速器的切削用量及加工的基本工时等方面来设计。通过对减速器箱体加工工艺分析设计,提高减速器箱体制造的加工的工艺的水平,促进减速器箱体制造产业的进步。 关键词:减速器;加工工艺;箱体

减速器箱体的加工工艺设计 Abstract The reducer is the speed converter through the gear, the motor (motor) of the number of rotation to the number of the required rotation, and was a kind of large torque used to transfer power mechanism. Reducer box in the reducer plays a support and fixed axis components, ensure the shaft assembly operation accuracy, good lubrication and reliable sealing and other important role. So the process of the reducer box of the continuous improvement of the use of the reducer has a very important role. The design of the processing technology for the reducer box is carried out in this paper.. Determine manufacturing the blank form, select the locating datum, drawn up by deceleration parts machining process, mechanical production and processing of the margin, process dimension and blank manufacturing size determine, determine the deceleration device of cutting parameters and machining man hour and so on, to conduct a more comprehensive design to reduce the speed reducer box body processing technology. Through the analysis and design of the gearbox processing technology, improve the process level of the reducer box manufacturing, and promote the progress of the manufacturing industry of the reducer box.. Keywords: reducer;processing technology;box

一般减速箱,为了制造与装配的方便,常做成可分离的,如图8-70所示。 (一)分离式箱体的主要技术要求 1.对合面对底座的平行度误差不超过0.5/1000; 2.对合面的表面粗糙度值小于Ral.6μm,两对合面的接合间隙不超过0.03mm; 3.轴承支承孔必须在对合面上,误差不超过±0.2mm; 4.轴承支承孔的尺寸公差为H7,表面粗糙度值小于Ral.6μm,圆柱度误差不超过孔径公差之半,孔距精度误差为±0.05~0.08mm。 (二)分离式箱体的工艺特点 分离式箱体的工艺过程如表8-10、表8-11、表8-12所示。 表8-10箱盖的工艺过程 序号工序内容定位基准 10 铸造 20 时效 30 涂底漆 40 粗刨对合面凸缘A面

50 刨顶面 对合面60 磨对合面顶面 70 钻结合面联接孔对合面、凸缘轮廓 80 钻顶面螺纹底孔、攻螺纹对合面二孔 90 检验 表8-11底座的工艺过程 序号工序内容定位基准 10 铸造 20 时效 30 涂底漆 40 粗刨对合面凸缘B面50 刨底面对合面 60 钻底面4孔、锪沉孔、铰2个工艺孔对合面、端面、侧面 70 钻侧面测油孔、放油孔、螺纹底孔、锪沉 孔、攻螺纹 底面、二孔 80 磨对合面底面 90 检验 表8-12箱体合装后的工艺过程

由表可见,分离式箱体虽然遵循一般箱体的加工原则,但是由于结构上的可分离性,因而在工艺路线的拟订和定位基准的选择方面均有一些特点。 1.加工路线 分离式箱体工艺路线与整体式箱体工艺路线的主要区别在于:整个加工过程分为两个大的阶段。第一阶段先对箱盖和底座分别进行加工,主要完成对合面及其它平面,紧固孔和定位孔的加工,为箱体的合装作准备;第二阶段在合装好的箱体上加工孔及其端面。在两个阶段之间安排钳工工序,将箱盖和底座合装成箱体,并用两销定位,使其保持一定的位置关系,以保证轴承孔的加工精度和拆装后的重复精度。 2.定位基准 (1)粗基准的选择分离式箱体最先加工的是箱盖和箱座的对合面。分离式箱体一般不能以轴承孔的毛坯面作为粗基准,而是以凸缘不加工面为粗基准,即箱盖以凸缘A面,底座以凸缘B面为粗基准。这样可以保证对合面凸缘厚薄均匀,减少箱体合装时对合面的变形。 (2)精基准的选择分离式箱体的对合面与底面(装配基面)有一定的尺寸精度和相互位置精度要求;轴承孔轴线应在对合面上,与底面也有一定的尺寸精度和相互位置精度要求。为了保证以上几项要求,加工底座的对合面时,应以底面为精基准,使对合面加工时的定位基准与设计基准重合;箱体合装后加工轴承孔时,仍以底面为主要定位基准,并与底面上的两定位孔组成典型的“一面两孔”定位方式。这样,轴承孔的加工,其定位基准既符合“基准统一”原则,也符合“基准重合”原则,有利于保证轴承孔轴线与对合面的重合度及与装配基面的尺寸精度和平行度。 分离式箱体的工艺特点 分离式箱体的工艺过程如表8-10、表8-11、表8-12所示。 表8-10箱盖的工艺过程

第一章 汽车变速箱加工工艺规程设计 1.1零件的分析 1.1.1零件的作用 题目给出的零件是汽车变速箱箱体。变速箱箱体的主要作用是支承各传动轴,保证各轴之间的中心距及平行度,并保证变速箱部件与发动机正确安装。因此汽车变速箱箱体零件的加工质量,不但直接影响汽车变速箱的装配精度和运动精度,而且还会影响汽车的工作精度、使用性能和寿命。汽车变速箱主要是实现汽车的变速,改变汽车的运动速度。汽车变速箱箱体零件的顶面用以安装变速箱盖,前后端面支承孔mm 120φ、mm 80φ用以安装传动轴,实现其变速功能。 1.1.2零件的工艺分析 由汽车变速箱箱体零件图可知。汽车变速箱箱体是一个簿壁壳体零件,它的外表面上有五个平面需要进行加工。支承孔系在前后端面上。此外各表面上还需加工一系列螺纹孔。因此可将其分为三组加工表面。它们相互间有一定的位置要求。现分析如下: (1)、以顶面为主要加工表面的加工面。这一组加工表面包括:顶面的铣削加工;H M 6108-?的螺孔加工;mm 027.0122+?φ的工艺孔加工。其中顶面有表面粗糙度要求为m Ra μ3.6,8个螺孔均有位置度要求为mm 3.0φ,2个工艺孔也有位置度要求为mm 1.0φ。 (2)、以mm 03.0120+φ、mm 013.080+φ、mm 035.0100+φ的支承孔为主要加工表面的加工面。这一组加工表面包括:2个mm 03.0120+φ、2个mm 013.080+φ和1个mm 035.0100+φ的孔;尺寸为mm 025.0365±的与mm 03.01202+?φ、mm 013.0802+?φ的4个孔轴线相垂直的前后端面;前后端面上的3个H M 614-、16个H M 610-的螺孔,以及4个mm 15φ、2个mm 8φ的孔;还有另外两个在同一中心线上与两端 面相垂直的mm 020.0015.030+ -φ的倒车齿轮轴孔及其内端面和两个H M 610-的螺孔。其 中前后端面有表面粗糙度要求为m Ra μ3.6,3个H M 614-、16个H M 610-的螺孔,4个mm 15φ、2个mm 8φ的孔均有位置度要求为mm 3.0φ,两倒车齿轮轴孔内

1.倒挡活塞及内外密封环同时装入箱体(铜棒轻敲) 2.装入倒挡行星轮架组合件 (2.1)行星轮(1个)、滚针(22)和挡圈装配(2个) (2.2)倒档行星架的上线,装行星轮轴 (2.3)倒档行星架上装配4个行星轮 (2.4)用垫片、螺栓紧固4根行星轮

3.装入8张摩擦片(被、主动片各4片,被动片缺口对齐)、摩擦片 隔离架,同时箱体侧面装入销子(固定隔离架) 4.装入一档油缸体,测量中盖安装间隙,取出一档油缸 5.装入一档小总成(太阳轮、内齿圈同时与倒挡行星轮啮合) (5.1)行星轮(1个)、滚针(22)和挡圈装配(2个) (5.2)一档行星架的上线,装入4个行星轮和轮轴

(5.3)装入固定行星轮轴的止动盘 (5.4)装倒挡齿圈,并用卡圈固定 (5.5)装太阳轮(外圈与一档行星架紧配合,铜棒) (5.6)装直接档连接盘,并用螺栓紧固 6.一档齿圈和5张摩擦片同时装入箱体(齿圈与一档行星轮啮合),然后装入剩余的3张摩擦片 7.装入16根弹簧和16根销子和固定板(隔离架缺口处)

8.装入一档油缸体和活塞体合件(铜棒轻敲活塞装入一档油缸体,固定板与油缸体缺口对齐) 9.装入配对中盖,紧固8个中盖螺栓(140N.M)(中盖需要现场加工) 10.翻转箱体90°,装入输出轴齿轮和输出轴

11.装入后支撑轴承6312(铜棒),同时装入孔用挡圈 12.翻转箱体-90°,调整轴承内圈与轴配合到位(铜棒) 13.装入前输出滚子轴承92312(铜棒),孔用挡圈 14.装入骨架油封(铜棒)

15.吊装三轴总成(三轴输入端轴承与中盖的紧配合,敲击达到极限) (15.1)吊装中间输出齿轮,装入直接档油缸体(直接档油缸体上需敲入3支定位销) (15.2)在活塞上装入内外旋转油封,活塞体整体装入油缸体内(定位销对孔,铜棒轻敲到位) (15.3)在活塞上方装入盘行弹簧,装入轴用挡圈

减速器箱体的加工工艺设计 完成日期:______________________ 指导教师签字: 评阅教师签字: 答辩小组组长签字: 答辩小组成员签字:

摘要 减速器是通过齿轮的速度转换器,将电机(马达)的回转数改变为所需要的回转数,并获到较大转矩的一种用来传递动力的机构。在减速器中起着支持和固定轴组件的减速器箱体,对于保证轴组件运转精度、润滑及密封的可靠都起着重要作用。因此减速器箱体的加工工艺的不断完善对于减速器的使用有着很重要的作用。 本文进行了对减速器箱体的加工工艺的设计。要对减速器箱体的加工工艺进行细致全面的设计,必须通过制造毛坯采用的形式、选择定位基准、拟定减速器零件加工的工艺路线、通过确定机械生产加工的余量、工序尺寸及制造毛坯的尺寸,以及确定减速器的切削用量及加工的基本工时等方面来设计。通过对减速器箱体加工工艺分析设计,提高减速器箱体制造的加工的工艺的水平,促进减速器箱体制造产业的进步。 关键词:减速器;加工工艺;箱体

Abstract The reducer is the speed converter through the gear, the motor (motor) of the number of rotation to the number of the required rotation, and was a kind of large torque used to transfer power mechanism. Reducer box in the reducer plays a support and fixed axis components, ensure the shaft assembly operation accuracy, good lubrication and reliable sealing and other important role. So the process of the reducer box of the continuous improvement of the use of the reducer has a very important role. The design of the processing technology for the reducer box is carried out in this paper.. Determine manufacturing the blank form, select the locating datum, drawn up by deceleration parts machining process, mechanical production and processing of the margin, process dimension and blank manufacturing size determine, determine the deceleration device of cutting parameters and machining man hour and so on, to conduct a more comprehensive design to reduce the speed reducer box body processing technology. Through the analysis and design of the gearbox processing technology, improve the process level of the reducer box manufacturing, and promote the progress of the manufacturing industry of the reducer box.. Keywords: reducer;processing technology;box

箱体零件加工及加工工艺 专业机械设计制造及其自动化年级 2013级 姓名王婷 指导教师李强 2015年5月25日

天津理工大学成人高等教育本科毕业设计(论文)任务书 1.课题名称:箱体零件加工及加工工艺 2.题目类型:论文题目来源:自拟 3.设计(论文)的主要内容,主要技术指标及基本要求: 1、保证箱体零件加工质量; 2、合适一般现场条件,能显著提高生产效率: 3、降低生产成本,适宜性强: 4.设计(论文)的软、硬件环境(资料、参考文献、实验条件及设备等): [1] 李洪.机械加工工艺手册.北京出版社,2005.9. [2] 徐宏海.机械制造工艺.化学工业出版社,2006.8. [3] 周虹编.数控加工工艺与编程.人民邮电出版社,2006.9. [4] 弈继昌.机械制造工艺学及夹具设计.中国人民出版社,2007.5. [5]张耀宸.机械加工工艺设计手册.航空工业出版社,2008.8. [6]陈宏钧.金属切削速查速算手册.机械工业出版社,2009.5. [7]刘建亭.机械制造基础.机械工业出版社,2009.10. [8]华茂发.数控机床加工工艺.机械工业出版社,2010.3. [9]肖继德,陈宁平.机床夹具设计.机械工业出版社,2010.8. [10]周虹.数控原理与编程实训.人民邮电出版社,2010.11. 学生姓名王婷年级专业2013级指导教师李强 教师职称任务下达日期2015.3.1 完成日期2015.5.25

目录 引言 (4) 第1章零件图解析 (5) 1.1箱体零件作用 (5) 1.2箱体零件的材料及其力学性能 (5) 1.3箱体零件的结构工艺分析 (5) 第2章毛坯的分析 (5) 2.1毛坯的选择 (5) 2.2毛坯图的设计 (6) 第3章工艺路线拟定 (6) 3.1定位基准的选择 (6) 3.2加工方法的确定 (6) 第4章加工顺序的安排 (7) 4.1工序的安排 (7) 4.2工序划分的确定 (8) 4.3热处理工序的安排 (8) 4.4拟定加工工艺路线 (9) 4.5加工路线的确定 (9) 4.6加工设备的选择 (9) 4.7刀具的选择 (10) 4.8选择夹具及量具确定装夹方案 (10) 第5章工艺设计 (10) 5.1加工余量,工序尺寸,及其公差的确定 (10) 5.2确定切削用量及功率的校核 (11) 第6章数控加工路线的分析 (13) 结论 ......................... 错误!未定义书签。参考文献 .......................... 错误!未定义书签。附表1 ............................. 错误!未定义书签。附表2 ............................. 错误!未定义书签。致谢 .. (18)

目录 课程设计题目和其设计要求 (2) 系统工况分析和方案选择 (2) 液压元件的计算和方案选择 (4) 主要部件的结构特点分析和强度校核 (4) 液压系统验算 (10) 课程设计简单小结 (11) 参考文献 (12) 1.课程设计题目和要求 设计一台汽车变速箱箱体孔系镗孔专用组合机床的液压系统。要求该组合机床液压系统要完成的工作循环是:夹具夹紧工件→工作台快进→工作台1工进→工作台2工进→终点停留→工作台快退→工作台起点停止→夹具松开工件。该组合机床运动部件的重量(含工作台的多轴箱等部件)为20000N,快进、快退速度为6m/min,1工进的速度为800~1000 mm/min,2工进的速度为600~800 mm/min,工作台的导轨采用山型—平面型组合导轨支撑方式;夹具夹紧缸的行程为25mm。夹紧力在20000~14000之间可调,夹紧时间不大于1秒钟。 2、工况分析 首先根据已知条件,绘制运动部件的速度循环图,然后计算各阶段的外负载并绘制负载图。 液压缸所负外负载F包括三种类型,即 =++ ) G—运动部件重力:30000N F—导轨摩擦系数。取动摩擦系数为0.1,静摩擦系数为0. 上式中为静摩擦阻力,为动摩擦阻力。 ; =,式中g为重力加速度,为加速或减速时间,一般 为时间内的速度变化量

∴==6122N 根据上述计算结果,列出各阶段所受的外负载,并画出如下图所示的负载循环图 表1-1 工作循环各阶段的外负载 工作循环 外负载 F (N) 工作循环 外负载 F (N) 启动、加速 F=F+F 12122N 工进 F=F+F 23000N 快进 F=F 6000N 快退 F=F 3000N 3.拟定液压系统原理图 (1)确定供油方式 考虑到该机床在工作进给时负载较大,速度较低。而在快进、快退时负载较小,速度较高。从节省能量、减少发热考虑,泵源系统宜选用双泵供油或者变量泵供油。本设计采用带压力反馈的限压式变量叶片泵。(2)夹紧回路的选择 采用二位四通电磁阀来控制夹紧、松开换向动作时,为了避免工作时突然失电而松开,应采用失电夹紧方式。为了实现夹紧时间可调节和当进油路压力瞬时下降时仍然能保持夹紧力,接入节流阀调速和单向阀保压。为了实现夹紧力的大小可调和保持夹紧力的稳定,在该回路中装有减压阀。 (3)定位液压缸和夹紧缸动作次序回路的选择。 定位液压缸和夹紧缸之间的动作次序采用单向顺序阀来完成,并采用压力继电器发信启动工作台液压缸工作,以简化电气发信和控制系统,提高系统的可靠性。 (4)调速方式的选择 在中小型专用机床的液压系统中,进给速度的控制一般采用节流阀或者调速阀。根据钻镗类专用机床工作时对低速性能和速度负载特性都有一定技术要求的特点,采用限压式变量泵和调速阀组成的容积节流调速。这种调速回路具有效率高、发热小和速度刚性好的特点,并且调速阀装在回油路上,具有承受负切削力的能力。 (5)速度换接方式的选择 本设计采用电磁阀的快慢速度换接回路,它的特点是结构简单、调节行程方便,阀的安装也容易。 最后把所选择的液压回路组合起来,既可组成图1—3所示的液压系统原理图。 4.液压系统的计算和选择液压元件

目录 一、产品的概述 二、产品图 三、有关零件的说明和设计要求 计算生产纲领确定生产类型四、 材料的选择和毛坯的制造方法的选择即毛坯图五、 六、确定加工余量七、基准的选择和分析加工工 作量及工艺手段组合八、工艺过程:九、 十、重要工序卡片十一、切削力和加紧力的计算十二、夹具原理图十三、实习心得十四、参考书和参考资料目录 一、产品的概述 变速器箱体在整个减速器总成中的作用是起支撑和连接的作用的,它把各个零件连接起来,支撑传动轴,保证各传动机构的正确安装。

变速器箱体的加工质量的优劣,将直接影响到轴和齿轮等零件位置的准确性,也为将会影响减速器的寿命和性能。 变速器箱体是典型的箱体类零件,其结构和形状复杂,壁薄,外部为了增加其强度加有很多加强筋。有精度较高的多个平面、轴承孔,螺孔等需要加工,因为刚度较差,切削中受热大,易产生震动和变形。 二、产品图 三、有关零件的说明和设计要求. 设计说明零件名称①减速器箱体铸成后,应清理并进行时效处理。㎜②机盖和机座合箱后,边缘应平齐,相互错位每边不大于2③应检查与机座接合面的密封性,用0.05㎜塞尺塞入深度不得大于结合面宽度的1/3,用涂色法去检查接触面积达每个结合面一个机斑点。 盖④与机座连接后,打上定位销进行镗孔,镗孔时接合面处禁放任何衬套。 ⑤安装滚动轴承的空隙的粗糙度是Ra1.6。 ⑥机械加工未标注偏差尺寸处精度为IT12。铸造尺寸精度为IT18。

⑦轴承孔端面和轴心的垂直度为0.010,圆柱度为0.012。 ⑧未注明的倒角为2×45°,粗糙度为Rz50⑨未注明的铸造倒角半径 ①机座的上端面的粗糙度Ra1. ②机箱盖和机座的接合面处的平面度0.02 ③窥视口面的粗糙度Rz5 ④轴承孔的同轴度0.0⑤轴承孔的中心位置度0.6 ⑥轴承孔的上偏差0.04,下偏差 ⑦轴承孔的内壁的粗糙度Ra2. ⑧机座不得漏油。. 四、计算生产纲领确定生产类型 年产量Q=10000(件/年),该零件在每台产品中的数量n=1(件/台),废品率α=3%,备品率β=5%。 由公式N=Q×n(1+α+β)得: N=10000×1×(1+3%+5%)=10800 查表(《机制工艺生产实习及课程设计》中表6-1)确定的生产类型为大量生产。 因此,可以确定为Y流水线的生产方式,又因为在加工箱盖和底座的时候有很多的地方是相同的,所以可选择相同的加工机床,采取同样的流水线作业,到不同的工序的时候就采用分开的方法,所以可以选择先重合后分开再重合的方式的流水线作业。虽然是大批量生产,从积极性考虑,采用组合机床加工,流水线全部采用半自动化的设备。 五、材料的选择和毛坯的制造方法的选择即毛坯图

典型零件加工工艺(轴类,盘类,箱体类,齿轮类等 实际中,零件的结构千差万别,但其基本几何构成不外是外圆、内孔、平面、螺纹、齿面、曲面等。很少有零件是由单一典型表面所构成,往往是由一些典型表面复合而成,其加工方法较单一典型表面加工复杂,是典型表面加工方法的综合应用。下面介绍轴类零件、箱体类和齿轮零件的典型加工工艺。 第一节轴类零件的加工 一轴类零件的分类、技术要求 轴是机械加工中常见的典型零件之一。它在机械中主要用于支承齿轮、带轮、凸轮以及连杆等传动件,以传递扭矩。按结构形式不同,轴可以分为阶梯轴、锥度心轴、光轴、空心轴、曲轴、凸轮轴、偏心轴、各种丝杠等其中阶梯传动轴应用较广,其加工工艺能较全面地反映轴类零件的加工规律和共性。 根据轴类零件的功用和工作条件,其技术要求主要在以下方面: ⑴尺寸精度轴类零件的主要表面常为两类:一类是与轴承的内圈配合的外圆轴颈,即支承轴颈,用于确定轴的位置并支承轴,尺寸精度要求较高,通常为IT 5~IT7;另一类为与各类传动件配合的轴颈,即配合轴颈,其精度稍低,常为IT6~IT9。 ⑵几何形状精度主要指轴颈表面、外圆锥面、锥孔等重要表面的圆度、圆柱度。其误差一般应限制在尺寸公差范围内,对于精密轴,需在零件图上另行规定其几何形状精度。 ⑶相互位置精度包括内、外表面、重要轴面的同轴度、圆的径向跳动、重要端面对轴心线的垂直度、端面间的平行度等。 ⑷表面粗糙度轴的加工表面都有粗糙度的要求,一般根据加工的可能性和经济性来确定。支承轴颈常为0.2~1.6μm,传动件配合轴颈为0.4~3.2μm。 ⑸其他热处理、倒角、倒棱及外观修饰等要求。 二、轴类零件的材料、毛坯及热处理 1.轴类零件的材料 ⑴轴类零件材料常用45钢,精度较高的轴可选用40Cr、轴承钢GCr15、弹簧钢65Mn,也可选用球墨铸铁;对高速、重载的轴,选用20CrMnTi、20Mn2B、20Cr等低碳合金钢或38CrMoAl氮化钢。 ⑵轴类毛坯常用圆棒料和锻件;大型轴或结构复杂的轴采用铸件。毛坯经过加热锻造后,可使金属内部纤维组织沿表面均匀分布,获得较高的抗拉、抗弯及抗扭强度。 2.轴类零件的热处理 锻造毛坯在加工前,均需安排正火或退火处理,使钢材内部晶粒细化,消除锻造应力,降低材料硬度,改善切削加工性能。 调质一般安排在粗车之后、半精车之前,以获得良好的物理力学性能。 表面淬火一般安排在精加工之前,这样可以纠正因淬火引起的局部变形。 精度要求高的轴,在局部淬火或粗磨之后,还需进行低温时效处理。 三、轴类零件的安装方式 轴类零件的安装方式主要有以下三种。 1.采用两中心孔定位装夹 一般以重要的外圆面作为粗基准定位,加工出中心孔,再以轴两端的中心孔为定位精基准;尽可能做到基准统一、基准重合、互为基准,并实现一次安装加工多个表面。中心孔是工件加工统一的定位基准和检验基准,它自身质量非常重要,其准备工作也相对复杂,常常以支

毕业设计汽车变速箱壳体工艺及夹具设计 学生姓名:刘犇学号:122011334 系部:机械工程系 专业:机械设计制造及其自动化 指导教师:王玉玲 二〇一六年六月

诚信声明 本人郑重声明:本论文及其研究工作是本人在指导教师的指导下独立完成的,在完成论文时所利用的一切资料均已在参考文献中列出。 本人签名:年月日 毕业设计任务书 毕业设计题目:汽车变速箱壳体工艺及夹具设计 系部:机械工程系专业:机械设计制造及其自动化学号:122011334学生:刘犇指导教师(含职称):王玉玲(副教授) 1.课题意义及目标 制造业是国家发展及社会进步的基础,而汽车制造将是未来面对普通消费者的主要的机械制造产品,,所以我们有必要对汽车及汽车零件的设计及加工投入更多的精力。有必要对汽车变速器的加工工艺进行更深层次的了解及学习。通过对汽车变速箱壳体工业及夹具设计的研究可以对大学四年里所学习的《机械制造工艺学》,《金属切削原理及刀具》,《互换性及技术测量》,《机械工程材料》等许多课程进行复习及提高。 2.主要任务 (1) 变速箱壳体工艺规程设计 (2) 机床夹具设计

(3) 绘制夹具装配图 (4) 设计说明书的书写 3.主要参考资料 [1]王先逵.机械制造工艺学[M].机械工业出版社.2013.1 [2]王伯平.互换性及测量技术基础[M].机械工业出版社.2013.9 [3]王运炎.机械工程材料[M].机械工业出版社.2008.12 [4] 王光斗, 王春福. 机床夹具设计手册[M]. 上海科学技术出版社.2001.7 4.进度安排 审核人年月日

汽车变速箱壳体工艺及夹具设计 摘要:本次设计主要是完成汽车变速箱壳体零件的加工工艺规程及一些工序的专用夹具设计。在本次设计中,由于汽车变速箱壳体零件的主要加工表面是平面及孔系。一般来说,保证平面的加工精度要比保证孔系的加工精度容易。因此,本设计遵循先面后孔的原则。并将孔及平面的加工明确划分成粗加工和精加工阶段以保证平面及孔系加工精度。基准选择以变速箱壳体的输入轴和输出轴的支承孔作为粗基准,以顶面及两个工艺孔作为精基准。主要加工工序安排是先以支承孔系定位加工出顶平面,再以顶平面及支承孔系定位加工出工艺孔。在后续工序中除个别工序外均用顶平面和工艺孔定位加工其他孔系及平面。整个加工过程均选用组合机床。夹具选用专用夹具,夹紧方式多选用气动夹紧,夹紧可靠,并且大大缩短了辅助时间。因此生产效率较高。适用于大批量、流水线上加工。能够满足设计要求。 关键词:变速箱,加工工艺,专用夹具 Auto gearbox housing technology and fixture design Abstract:The design is about the special-purpose clamping apparatus of the machining technology process and some working procedures of the car gearbox parts. The main machining surface of the car gearbox parts is the plane and a series of hole. Generally speaking, to guarantee the working accuracy of the plane is easier than to guarantee the hole’s. So the design follows the principle of plane first and hole second. And in order to guarantee the working accuracy of the series of hole, the machining of the hole and the plane is clearly divided into rough machining stage and finish

工序号工序名称工序内容机床刀具夹具/定位基准 1 下料按体积下料弓形锯床锯条 2 自由锻锻造毛坯空气自由锻床空气自由锻锤 3 热处理正火 4 车端面转中心孔车一端端面、钻中心孔专用机床45°弯头车刀/中心钻三爪卡盘、顶尖/中心孔 5 车端面转中心孔车另一端端面控制总长在262mm、钻中心孔专用机床45°弯头车刀/中心钻三爪卡盘、顶尖/中心孔 6 粗车粗车一端各部外圆,留出半精加工余量卧式车床90°外圆偏刀三爪卡盘、顶尖/中心孔 7 粗车粗车另一端各部外圆,留出半精加工余量卧式车床90°外圆偏刀三爪卡盘、顶尖/中心孔 8 热处理调质处理、控制硬度在25~28HRC 9 修研修研中心孔车床硬质合金研头三爪卡盘/中心孔 10 半精车精车一端外圆,留出精加工余量卧式车床90°外圆偏刀鸡心夹头、两个顶尖/中心孔 11 半精车精车另一端外圆,留出精加工余量卧式车床90°外圆偏刀鸡心夹头、两个顶尖/中心孔 12 切槽 倒角 车螺纹 切一端退刀槽卧式车床切断刀鸡心夹头、两个顶尖/中心孔 加工一端螺纹倒角卧式车床45°弯头车刀鸡心夹头、两个顶尖/中心孔 车一端螺纹M24×1.5 卧式车床60°外螺纹车刀鸡心夹头、两个顶尖/中心孔切另一端退刀槽 加工另一端螺纹倒角 车另一端螺纹M24×1.5 卧式车床切断刀鸡心夹头、两个顶尖/中心孔 卧式车床45°弯头车刀鸡心夹头、两个顶尖/中心孔 卧式车床60°外螺纹车刀鸡心夹头、两个顶尖/中心孔 13 铣键槽用?8的键槽铣刀,铣8N9键槽铣床键槽铣刀鸡心夹头、两个顶尖/中心孔 14 铣键槽用?14的键槽铣刀,铣14N9键槽铣床键槽铣刀鸡心夹头、两个顶尖/中心孔 15 修研修研中心孔车床硬质合金研头三爪卡盘/中心孔 16 检验检验半精加工尺寸 17 磨削磨削?30js7、?35js8、?44、的外圆表面外圆磨床砂轮鸡心夹头、两个顶尖/中心孔 18 磨削磨削?35js6、?46js7、?62、的外圆表面外圆磨床砂轮鸡心夹头、两个顶尖/中心孔

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊ 目录 摘要.......................................................... . (2) 序言.............................................................. .. (2) 1,减速机箱体工艺制作的研究意义.................................. . (3) 2,减速机箱体工艺制作设计.................................. (3) (1)减速机箱拟定工艺.................................. .. (3) (2)减速机箱工艺设计目的.................................. .. (4) (3)毕业设计的基本任务与要求.................................. .. (4) (4)设计任务书.................................. . (6) (5)设计方法与步骤.................................. . (6) (6)减速机箱体工艺制作的特点.................................. .. (9) (7)减速机箱体工艺制作的主要技术要求 (12) 3,减速机箱体工艺制作的过程.................................. (12) (1)箱盖的工艺过程.................................. .. (13) (2)底座的工艺过程.................................. .. (14) (3)箱体合装后的工艺过程.................................. (15) 总结.................................. . (16) 致词.................................. . (16) 参考文献.................................. (17)

箱体零件的加工工艺 姓名:宋国萍 班级:机械071 班级学号:49 指导教师:李丽 箱体零件的加工工艺 摘要: 在箱体类零件各加工表面中,通常平面的加工精度比较容易保证,而精度要求较高的支承孔的加工精度以及孔与孔之间、孔与平面之间的互相位置精度则较难保证。所以,再制定箱体类零件加工工艺过程的时,应将如何保证孔的精度为重点来考虑。 精度与表面粗糙度要求,目的是保证安装在孔内的轴承和轴的回转精度;平面的平面度和平直度,其目的在于保证装配后整机的接触面接触刚度和导向面的定位精度;孔系的位置精度是箱体类零件最主要的技术要求,其中包括孔与孔的位置精度箱体类零件加工表面的主要问题是平面和孔。其技术要求主要体现在三个方面:孔的尺寸和孔与平面位置精度,箱体定位基准的选择。 Abstract In the box-type parts of machined surface, usually the processing plane is easier to ensure accuracy, but the supporting high precision machining precision holes and holes with the holes between the hole and the mutual position between the plane more difficult to ensure the accuracy of . Therefore, re-enacted box parts machining process time should be how to ensure the accuracy of holes focus to consider. Accuracy and surface roughness requirements, the purpose is to ensure that the bearings installed in the hole and shaft of the rotary precision; plane flatness and straightness, the purpose is to ensure assembly of the contact surface after the machine-oriented surface of the contact stiffness and positioning accuracy; the location of the holes is a box-type parts precision of the most important technical requirements, including the location of hole and hole box parts machined surface accuracy of the main problems is the plane and holes. Its technical requirements is mainly reflected in three aspects: the hole size and hole position accuracy with the plane, the choice of the base box location. 关键词: 箱体。。。。。。Box 基准。。。。。。Benchmark. 孔。。。。。。Hole

第1章 夹具在其发展的200多年历史中,大致经历了三个阶段:第一阶段,夹具在工件加工、制造的各工序中作为基本的夹持装置,发挥着夹固工件的最基本功用。随着军工生产及内燃机,汽车工业的不断发展,夹具逐渐在规模生产中发挥出其高效率及稳定加工质量的优越性,各类定位、夹紧装置的结构也日趋完善,夹具逐步发展成为机床—工件—工艺装备工艺系统中相当重要的组成部分。这是夹具发展的第二阶段。这一阶段,夹具发展的主要特点是高效率。在现代化生产的今天,各类高效率,自动化夹具在高效,高精度及适应性方面,已有了相当大的提高。随着电子技术,数控技术的发展,现代夹具的自动化和高适应性,已经使夹具与机床逐渐融为一体,使得中,小批量生产的生产效率逐步趋近于专业化的大批量生产的水平。这是夹具发展的第三个阶段,这一阶段,夹具的主要特点是高精度,高适应性。可以预见,夹具在不一个阶段的主要发展趋势将是逐步提高智能化水平。 一项优秀的夹具结构设计,往往可以使得生产效率大幅度提高,并使产品的加工质量得到极大地稳定。尤其是那些外形轮廓结构较复杂的,不规则的拔叉类,杆类工件,几乎各道工序都离不开专门设计的高效率夹具。目前,中等生产规模的机械加工生产企业,其夹具的设计,制造工作量,占新产品工艺准备工作量的50%—80%。生产设计阶段,对夹具的选择和设计工作的重视程度,丝毫也不压于对机床设备及各类工艺参数的慎重选择。夹具的设计,制造和生产过程中对夹具的正确使用,维护和调整,对产品生产的优劣起着举足轻重的作用。 1.1零件的分析 拖拉机的变速箱箱体是拖拉机上的一个重要零件。变速箱箱体的主要作用是支承各传动轴,保证各轴之间的中心距及平行度,并保证变速箱部件与发动机正确安装。因此拖拉机变速箱箱体零件的加工质量,不但直接影响拖拉机变速箱的装配精度和运动精度,而且还会影响拖拉机的工作精度、使用性能和寿命。拖拉机变速箱主要是实现拖拉机的变速,改变拖拉机的运动速度。拖拉机变速箱箱体零件的顶面用以安装变速箱盖,前后端面支承孔、用以安装传动轴,实现其变