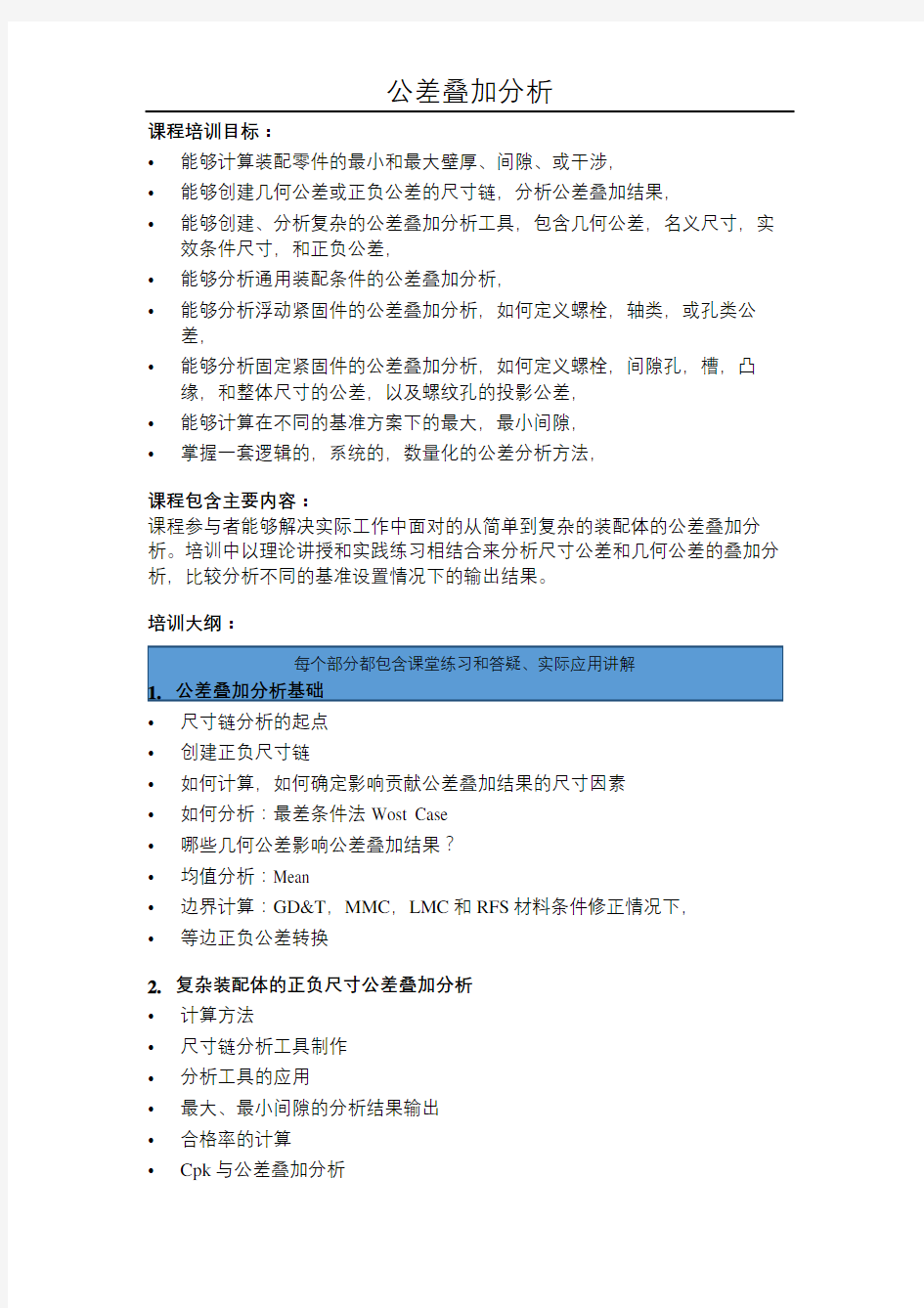

课程培训目标:

?能够计算装配零件的最小和最大壁厚、间隙、或干涉,

?能够创建几何公差或正负公差的尺寸链,分析公差叠加结果,

?能够创建、分析复杂的公差叠加分析工具,包含几何公差,名义尺寸,实效条件尺寸,和正负公差,

?能够分析通用装配条件的公差叠加分析,

?能够分析浮动紧固件的公差叠加分析,如何定义螺栓,轴类,或孔类公差,

?能够分析固定紧固件的公差叠加分析,如何定义螺栓,间隙孔,槽,凸缘,和整体尺寸的公差,以及螺纹孔的投影公差,

?能够计算在不同的基准方案下的最大,最小间隙,

?掌握一套逻辑的,系统的,数量化的公差分析方法,

课程包含主要内容:

课程参与者能够解决实际工作中面对的从简单到复杂的装配体的公差叠加分析。培训中以理论讲授和实践练习相结合来分析尺寸公差和几何公差的叠加分析,比较分析不同的基准设置情况下的输出结果。

培训大纲:

?尺寸链分析的起点

?创建正负尺寸链

?如何计算,如何确定影响贡献公差叠加结果的尺寸因素

?如何分析:最差条件法Wost Case

?哪些几何公差影响公差叠加结果?

?均值分析:Mean

?边界计算:GD&T,MMC,LMC和RFS材料条件修正情况下,

?等边正负公差转换

2.复杂装配体的正负尺寸公差叠加分析

?计算方法

?尺寸链分析工具制作

?分析工具的应用

?最大、最小间隙的分析结果输出

?合格率的计算

?Cpk与公差叠加分析

?统计公差的分析及计算

?6Sigma公差设计方法

3.公差叠加的2D分析法–水平方向公差叠加和竖直方向的公差叠加分析?尺寸链分析的起点

?创建正负尺寸链

?最小、最大间隙的分析结果输出

4.装配体的公差叠加分析

?装配体中零件间的尺寸链如何建立

?不同的尺寸布局方案的公差叠加分析

?尺寸公差定义的装配体中公差叠加分析复杂性

?最小,最大间隙结果输出

?公差的优化

?合格率的计算

?与几何公差的比较

5.浮动螺栓装配分析

?几何公差控制的实效边界和补偿公差

?内边界,外边界,均值边界

?公差叠加分析中直径到半径的转化方法

?轮廓度的叠加分析分解方法

?基准浮动因素

?几何公差浮动因素

?复杂装配体的几何公差尺寸链建立方法

?分析的标准化模板,

6.固定螺丝装配分析

?计算装配体的最大、最小间隙

?投影公差的因素

?正向设计固定螺栓装配总成

?逆向设计固定螺栓装配总成

?对于孔类、槽类、凸缘和轴类装配体的分析

?确定所有的几何公差因素

?独立特征和阵列特征的不同分析方法

7.几何公差复杂装配体实例分析

?对零件进行GD&T定义

?装配设计方案

?螺纹特征

?组合公差控制框分析

?投影公差

?最差条件法分析的理论和实际误差

?统计方法分析

8.独立零件分析

?位置度控制

?基准框的公差叠加计算分析

?MMC修正的基准特征

?MMC修正的几何公差

?轮廓度和平面度分析

?MMC条件下的包容边界

?考虑方向性的要求下创建MMC条件下包容边界?同步要求及独立要求

?三角函数的公差叠加分析

?组合位置度公差控制框分析

9.统计公差分析及优化方法

?统计学基础

-概率分布曲线

-标准差

-Sigma水平

-Cp,Cpk,Pp,Ppk

?统计公差分析的理论

?统计公差的应用RSS

-正负公差的应用

-几何公差的应用

?统计公差和最差条件法应用目的,优缺点对比?统计公差的逻辑方法

?统计公差的修正因数

7.补偿环——尺寸链中预先选定某一组成环,可以通过改变其大小或位置,使封闭环达到规定的要求,该组成环为补偿环。 二、尺寸链的形成 为分析与计算尺寸链的方便,通常按尺寸链的几何特征,功能要求,误差性质及环的相互关系与相互位置等不同观点,对尺寸链加以分类,得出尺寸链的不同形式。 1.长度尺寸链与角度尺寸链 ①长度尺寸链——全部环为长度尺寸的尺寸链 ②角度尺寸链——全部环为角度尺寸的尺寸链 2.装配尺寸链,零件尺寸链与工艺尺寸链 ①装配尺寸链——全部组成环为不同零件设计尺寸所形成的尺寸链 ②零件尺寸链——全部组成环为同一零件设计尺寸所形成的尺寸链 ③工艺尺寸链——全部组成环为同一零件工艺尺寸所形成的尺寸链。工艺尺寸指工艺尺寸,定位尺寸与基准尺寸等。 装配尺寸链与零件尺寸链统称为设计尺寸链 装配尺寸链的解算示例

=(标准件) 封闭环的公称尺寸为零,即,先将各组

于内尺寸的组成环按基孔制,孔中心距按对称分布决定其极限偏差。不过需要留一个组成环,其极限偏差确定后计算得到。该组成环称为协调环。此处A s为垫圈,容易加工,且其他尺寸都便于用通用量具测量,故选A s为协调环。由此确定除协调环外各环的极限偏差 为:最后计算确定协调环 为: (2)不完全互换法。采用不完全互换法时,装配尺寸链采用概率法公式计算。当各组成环尺寸服从正态分布时封闭环公差T o 与各组成环公差T t的关系满足。若各组成环尺寸不服从正态分 布,则取封闭环公差T o与各组成环公差T t的关系满足。K依具体分布而定,一般可以取K=1.2~1.6。仍然以图57-4所以示的装配关系简图是基本尺寸,装配精度要求为例,设各组成环尺寸服从一个标准件A4的尺寸链,取各组成环的平均公差T(mm)为:

第五章尺寸链原理及应用 在机械产品设计过程中,设计人员根据某一部件或总的使用性能,规定了必要的装配精度(技术要求),这些装配精度,在零件制造和装配过程中是如何经济可靠地保证的,装配精度和零件精度有何关系,零件的尺寸公差和形位公差又是怎样制定出来的。所有这些问题都需要借助于尺寸链原理来解决。因此对产品设计人员来说尺寸链原理是必须掌握的重要工艺理论之一。 §5-1 概述 教学目的:①尺寸链的基本概念,组成、分类; ②尺寸链的建立与分析; ③尺寸链的计算 教学重点:掌握工艺尺寸链的基本概念;尺寸链组成及分类 教学难点:尺寸链的作图 一、尺寸链的定义及其组成 1. 尺寸链的定义 由若干相互有联系的尺寸按一定顺序首尾相接形成的尺寸封闭图形定义为尺寸链。 在零件加工过程中,由同一零件有关工序尺寸所形成的尺寸链,称为工艺尺寸链,如图5-1所示。在机器设计和装配过程中,由有关零件设计尺寸形成的尺寸链,称为装配尺寸链,如图5-2所示。 图5-1 工艺尺寸链示例 图5-1是工艺尺寸链的一个示例。工件上尺寸A1已加工好,现以底面A定位,用调整法加工台阶面B,直接保证尺寸A2。显然,尺寸A1和A2确定以后,在加工中未予直接保证的尺寸A0也就随之

确定。尺寸A0、A1和A2构成了一个尺寸封闭图形,即工艺尺寸链,如图5-1b所示。 图5-2 装配尺寸链图 由上述可知,尺寸链具有以下三个特征 1)具有尺寸封闭性,尺寸链必是一组有关尺寸首尾相接所形成的尺寸封闭图。其中应包含一个间接保证的尺寸和若干个对此有影响的直接获得的尺寸。 2)尺寸关联性,尺寸链中间接保证的尺寸受精度直接保证的尺寸精度支配,且间接保证的尺寸精度必然低于直接获得的尺寸精度。 3)尺寸链至少是由三个尺寸(或角度量)构成的。 在分析和计算尺寸链时,为简便起见,可以不画零件或装配单元的具体结构。知依次绘出各 个尺寸,即将在装配单元或零件上确定的尺寸链独立出来,如图5-1b),这就是尺寸链图。尺寸链图中,各个尺寸不必严格按比例绘制,但应保持各尺寸原有的连接关系。 2.尺寸链的组成 组成尺寸链的每一个尺寸,称为尺寸链的尺寸环。各尺寸环按其形成的顺序和特点,可分为封闭环和组成环。凡在零件加工过程或机器装配过程中最终形成的环(或间接得到的环)称为封闭环,如图5-1中的尺寸A0。尺寸链中除封闭环以外的各环,称为组成环,如图5-1中的尺寸A1和A2。对于工艺尺寸链来说,组成环的尺寸一般是由加工直接得到的。 组成环按其对封闭环影响又可分为增环和减环。若尺寸链中其余各环保持不变,该环变动(增大或减小)引起封闭环同向变动(增大或减小)的环,称为增环。反之,若尺寸链中其余各环保持不变,由于该环变动(增大或减小)引起封闭环反向变动(减小或增大)的环,称为减环。图5-1

工艺尺寸链计算的基本公式 来源:作者:发布时间:2007-08-03 工艺尺寸链的计算方法有两种:极值法和概率法。目前生产中多采用极值法计算,下面仅介绍极值法计算的基本公式,概率法将在装配尺寸链中介绍。 图 3-82 为尺寸链中各种尺寸和偏差的关系,表 3-18 列出了尺寸链计算中所用的符号。 1 .封闭环基本尺寸 式中 n ——增环数目; m ——组成环数目。 2 .封闭环的中间偏差

式中Δ0——封闭环中间偏差; ——第 i 组成增环的中间偏差 ; ——第 i 组成减环的中间偏差。 中间偏差是指上偏差与下偏差的平均值: 3 .封闭环公差 4 .封闭环极限偏差 上偏差 下偏差 5 .封闭环极限尺寸 最大极限尺寸 A 0max=A 0+ES 0 ( 3-27 )最小极限尺寸 A 0min=A 0+EI 0 ( 3-28 )6 .组成环平均公差 7 .组成环极限偏差 上偏差

下偏差 8 .组成环极限尺寸 最大极限尺寸 A imax=A i+ES I ( 3-32 ) 最小极限尺寸 A imin=A i+EI I ( 3-33 ) 工序尺寸及公差的确定方法及示例 工序尺寸及其公差的确定与加 工余量大小,工序尺寸标注方法及定位基准的选择和变换有密切的关系。下面阐述几种常见情况的工序尺寸及其公差的确定方法。 (一)从同一基准对同一表面多次加工时工序尺寸及公差的确定 属于这种情况的有内外圆柱面和某些平面加工,计算时只需考虑各工序的余量和该种加工方法所能达到的经济精度,其计算顺序是从最后一道工序开始向前推算,计算步骤为: 1 .确定各工序余量和毛坯总余量。 2 .确定各工序尺寸公差及表面粗糙度。 最终工序尺寸公差等于设计公差,表面粗糙度为设计表面粗糙度。其它工序公差和表面粗糙度按此工序加工方法的经济精度和经济粗糙度确定。 3 .求工序基本尺寸。 从零件图的设计尺寸开始,一直往前推算到毛坯尺寸,某工序基本尺寸等于后道工序基本尺寸加上或减去后道工序余量。 4 .标注工序尺寸公差。 最后一道工序按设计尺寸公差标注,其余工序尺寸按“单向入体”原则标注。 例如,某法兰盘零件上有一个孔,孔径为,表面粗糙度值为R a0.8 μ m

美国/欧洲几何尺寸和公差(GD&T)高级培训 培训对象:项目经理,设计、质量,工艺和制造工程师,质量检验员。直接负责准备PPAP 的人员或APQP小组成员。 课程信息: 工程图纸和公差(Engineering Drawing/Tolerance) 工程图纸(Engineering Drawing) 尺寸标注介绍(Dimensioning) 尺寸标注标准(Dimensioning Standard) GD&T介绍、符号和缩写 历史,目的,范围 GD&T符合比较(ANSI/ISO) 测量单位 公差表示方法 暗含垂直关系 GD&T与传统坐标的关系和差异 GD&T 层次(GD&T Hierarchy) 零件配合 符号和缩写 基准(Datum) 基准的定义, 基准形体(Feature) 基准和尺寸波动关系 基准参考框(Datum Reference Frame) 基准次序(Datum Precedence Order) 基准模拟(Datum Simulator) 符号位置(Symbol Placement) 基准目标(Datum Target) 基准点(Datum Target Point) 基准线(Datum Target Line) 基准区域(Datum Area) 基准指导(Datum Guidline) 自由状态(Free State) 基准偏移(Datum Shift) 基准应用RFS (Datum RFS) 基准应用MMC (Datum MMC) 形体控制框(Feature Control Frame) 目的(Purpose) 符号(Symbol) 基准形体参考(Datum Feature References) 材料原则对实体基准参考的影响(Material Condition on FOS Datum Reference) 基准次序和材料原则的影响(Datum Sequence and Material Condition) 形体控制框类型(Types of Feature Control Frame) 规则:(Rules) 形体尺寸#1, #2 (Rule #1, #2)

尺寸链计算 一.基本概念 尺寸链是一组构成封闭尺寸的组合。 尺寸链中的各个尺寸称为环。零件在加工或部件在装配过程中,最后得到的尺寸称为封闭环。组成环又分为增环和减环,当尺寸链中某组成环的尺寸增大时,封闭环的尺寸也随之增大,则该组成环称为增环。反之为减环。 补偿环:尺寸链中预先选定的某一组成环,可以通过改变其大小或位置,使封闭环达到规定要求。 传递系数ξ:表示各组成环对封闭环影响大小的系数。增环ξ为正值,减环ξ为负值。通常直线尺寸链的传递系数取+1或-1. 尺寸链的主要特征: ①.尺寸连接的封闭性;②.每个尺寸的变化(偏差)都会影响某一尺寸的精度。 二.尺寸链的分类 1.按应用范围分 工艺尺寸链:在零件加工过程中,几个相互联系的工艺尺寸形成的封闭链。 装配尺寸链:在设计或装配过程中,由几个相关零件的有关尺寸形成的封闭链。 2. 按构成尺寸链各环的空间位置分 线性尺寸链:各环位于平行线上 平面尺寸链:各环位于一个平面或相互平行的平面,各环不平行排列。 空间尺寸链:各环位于不平行的平面,需投影到三个座标平面上计算。 3.按尺寸链的形式分 a)长度尺寸链和角度尺寸链 b)装配尺寸链装、零件尺寸链和工艺尺寸链 c)基本尺寸链与派生尺寸链 基本尺寸链指全部组成环皆直接影响封闭环的尺寸链 派生尺寸链指一个尺寸链的封闭环为另一个尺寸链组成环的尺寸链。

d)标量尺寸链和矢量尺寸链 三. 基本尺寸的计算 把每个基本尺寸看成构成尺寸链的各环,验算其封闭环是否符合设计要求。是设计中尺寸链计算时首先应该进行的工作。 目前产品生产中经常出现错误的环节,大部分是基本尺寸链错误。特别是测绘设计的产品。由于原机的制造误差,测量系统的误差以及尺寸修约的误差,往往会使测绘设计与原设计产生很大的偏差,所以必须进行基本尺寸链的计算 四.解尺寸链的主要方法 根据零件尺寸的要求和相关标准确定零件尺寸公差,然后按照解尺寸链的最短途径原理的方法对尺寸公差进行验算和修正。 为了提高零件的装配精度,与其有关各零件表面形成的尺寸链环数必须最少。 a)极值法(完全互换法) 各组成环的公差之和不得大于封闭环的公差 即Σδi≤δN 不适合环数很多的尺寸链 b)概率法(不完全互换法) 设A表示组成环的算术平均值,σ表示均方根偏差,则一般各环的公差取±3σ。 σ=∑- i n A Xi/) ( c)选配法 将尺寸链中组成环的公差放大到经济可行的程度,然后选择合适的零件进行装配。 尺寸链计算程序 ①基本尺寸计算依据产品标准、产品装配图、零件图 ②公差设计计算可以先按推荐的公差等级标准选取公差值,然后按互换法进 行计算调整,决定各组成环的公差与极限偏差。 ③公差校核计算校核封闭环公差与极限偏差。 五. 计算举例

课程简介 上海美国/欧洲几何尺寸和公差(GD&T)高级培训 美国/欧洲几何尺寸和公差(gd&t)高级培训-2天强化 (美国和欧洲机械图纸理解和提高-新版asme y14.5m-2009) 二天课程,3600元/人。 近期开班时间:2011年4月25-26日 该课程根据美国机械图纸形状和位置公差(gd&t)标准asme y14.5m-2009和欧洲机械图纸iso1101关于形状和位置公差的要求和具体内容,详细说明了北美制造业对gd&t要求,并结合奥曼克公司在北美汽车行业的丰富的案例,剖析gd&t以及相关基准在设计,生产,公差分配和计算以及检具设计,检测过程(包括传统检测,投影仪和cmm测量中的基准建立、测量数据分析和判定)的应用和理解,并比较北美gd&t标准asme y14.5m-2009 与欧洲形位公差标准(iso1101)以及中国形位公差标准(gb/t 1182) 的主要差异。gd&t广泛的应用于设计和质量部门,包括机械图纸读图,解释和理解。gd&t是产品实现过程的重要工具,是实现和理解客户要求的专业语言。 培训特色 根据客户提供及奥曼克提供的大量北美汽车行业案例,介绍gd&t的具体内容和要求,以及在设计,生产和cmm/投影仪检测中的实际应用,并提供现场的辅导,包括图纸理解、检具设计、cmm测量等。 参加人员: 项目经理,设计、质量,工艺和制造工程师,质量检验员。直接负责准备ppap的人员或apqp小组成员。 培训教材: 每位参加人员将获得一套培训手册,小组练习及案例精选。 课程内容 新版asme y14.5m-2009的主要更新

o增加了新的概念和符号,例如: 双边不对等公差标注 移动基准(moveable datum target) 自由轮廓基准 o澄清或拓展了1994版的概念,例如: 尺寸公差、规则#1,理论尺寸、同轴度控制o解释了1994版混淆和含糊的概念 o导入了美国asme y14系列中其它概念 ?gd&t介绍,符号和术语 o历史,目的,范围 o工程图纸 (engineering drawing) o标注标准 (dimensioning standard) o实体原则和补偿因子 (material condition) o公差调整因子 (modifier) o传统正负公差对标注位置的弊端 o gd&t与传统坐标的关系和差异 o gd&t 层次(gd&t hierarchy) o形位公差之间的等级和相互约束关系 o半径和可控半径 (controlled radius) 公差介绍 (tolerancing introduction) ?规则和概念 (rules and concept) o规则#1, #2 (rule #1, #2) o基本尺寸 (basic dimension) o实效边界条件 (virtual condition) o材料实体原则: mmc/lmc/rfs o公差补偿 (bonus tolerance) ?基准 (datum) o基准的定义, 基准形体(feature) o基准的定义原则:装配、检测、加工、设计? o基准的正确标注:杜绝含糊的基准标注 o基准错误标注对零件检测的影响 o基准要素误差对零件检测结果判断的影响 o基准模拟(datum simulator) o符号位置(symbol placement) o基准目标(datum target) o基准指导(datum guidline) o自由状态(free state) o基准偏移 (datum shift) o实体基准应用: rfs (fos datum: rfs) o实体基准应用: mmc (fos datum: mmc) o基准最大实体和最小实体对检具的影响 o基准的实体补偿对位置公差检测的影响

公差带分析基础上的理论公差叠加分析 E.E.林和H.-C.张 德克萨斯理工大学工业工程学系拉伯克德州美国 摘要在本文中,在一维,二维,三维空间中,尺寸公差叠加和形位公差叠加都是从理论上进行分析的。在这项研究中的公差分析是建立在公差带分析的基础上。制造误差分为两种基本类型:定位误差和加工误差。本文对公差叠加的一般公式进行了探讨。最后对一个三维几何公差叠层的仿真例子予以说明。 关键词:尺寸;公式化;几何;公差叠加;公差带 1.介绍 1.1本文研究目的 本文的目的是如下: 1.公差叠加分析常被用于一维方向上的尺寸公差,由此产生的最终公差始终是组件公差的总和[1]。相对于几何公差,尺寸公差的分析和控制都比较完善[2]。而几何公差叠加通常被忽略或被组件公差叠加所取代。在本文中,尺寸公差和几何公差在一维,二维,三维空间中的情况都将被考虑。 2.数值表示是尺寸和公差的特性[3]。HB Voelcker预测在未来十年中在几何形位公差领域的最重要进展之一将会是“一个或多个几何形位公差的公式化的方法将产生,一个生成的公式化将比目前的方法更普遍但应包含当前特殊情况下的尺寸链的描述。这种公式化方法应该是在工科院校中传授,因为它会基于对基本的数学原理的小部分的运用[4]。本文对于生成的几何形位公差的公式化方法做出贡献。 1.2公差叠加与误差叠加 公差是允许尺寸的变动量,它是最大极限尺寸和最小极限尺寸之差[5]。误差(的变化)是一个特征(几何元素,表面或线)偏离其基本尺寸或形状[6],因此公差是用于(标定,表达)对处理加工中的误差进行控制。而叠加误差用于处理虚拟变量,在本文中,公差叠加的分析是基于误差的叠加分析,公差叠加和误差叠加的数学公式与公差变量和误差变量相吻合。 1.3公差独立性原则 在误差和公差分析中,同时考虑尺寸公差和形位公差是复杂的。国际标准委员会ISO / TC10/SC5“技术图纸,尺寸和公差”和ISO/TC3“极限与配合”在ISO8015表示,独立原则是基本公差原则。它的含义如下:“图样上给定的尺寸公差与形位公差相互独立,除非有特别关系被指定如最大实体要求,最小实体要求或包容要求。” 本研究遵循公差独立原则。 1.4公差带 蔡斯等人,考虑到在机械装配公差分析中的几何特征变化[7],将公差带视为特征变化的限制。在这项研究中的公差分析建立在公差带分析的基础上,henzold讨论了各种公差带,这些公差带可归纳为典型的类型,如图 1所示。

课程培训目标: ?能够计算装配零件的最小和最大壁厚、间隙、或干涉, ?能够创建几何公差或正负公差的尺寸链,分析公差叠加结果, ?能够创建、分析复杂的公差叠加分析工具,包含几何公差,名义尺寸,实效条件尺寸,和正负公差, ?能够分析通用装配条件的公差叠加分析, ?能够分析浮动紧固件的公差叠加分析,如何定义螺栓,轴类,或孔类公差, ?能够分析固定紧固件的公差叠加分析,如何定义螺栓,间隙孔,槽,凸缘,和整体尺寸的公差,以及螺纹孔的投影公差, ?能够计算在不同的基准方案下的最大,最小间隙, ?掌握一套逻辑的,系统的,数量化的公差分析方法, 课程包含主要内容: 课程参与者能够解决实际工作中面对的从简单到复杂的装配体的公差叠加分析。培训中以理论讲授和实践练习相结合来分析尺寸公差和几何公差的叠加分析,比较分析不同的基准设置情况下的输出结果。 培训大纲: ?尺寸链分析的起点 ?创建正负尺寸链 ?如何计算,如何确定影响贡献公差叠加结果的尺寸因素 ?如何分析:最差条件法Wost Case ?哪些几何公差影响公差叠加结果? ?均值分析:Mean ?边界计算:GD&T,MMC,LMC和RFS材料条件修正情况下, ?等边正负公差转换 2.复杂装配体的正负尺寸公差叠加分析 ?计算方法 ?尺寸链分析工具制作 ?分析工具的应用 ?最大、最小间隙的分析结果输出 ?合格率的计算 ?Cpk与公差叠加分析 ?统计公差的分析及计算 ?6Sigma公差设计方法

3.公差叠加的2D分析法–水平方向公差叠加和竖直方向的公差叠加分析?尺寸链分析的起点 ?创建正负尺寸链 ?最小、最大间隙的分析结果输出 4.装配体的公差叠加分析 ?装配体中零件间的尺寸链如何建立 ?不同的尺寸布局方案的公差叠加分析 ?尺寸公差定义的装配体中公差叠加分析复杂性 ?最小,最大间隙结果输出 ?公差的优化 ?合格率的计算 ?与几何公差的比较 5.浮动螺栓装配分析 ?几何公差控制的实效边界和补偿公差 ?内边界,外边界,均值边界 ?公差叠加分析中直径到半径的转化方法 ?轮廓度的叠加分析分解方法 ?基准浮动因素 ?几何公差浮动因素 ?复杂装配体的几何公差尺寸链建立方法 ?分析的标准化模板, 6.固定螺丝装配分析 ?计算装配体的最大、最小间隙 ?投影公差的因素 ?正向设计固定螺栓装配总成 ?逆向设计固定螺栓装配总成 ?对于孔类、槽类、凸缘和轴类装配体的分析 ?确定所有的几何公差因素 ?独立特征和阵列特征的不同分析方法 7.几何公差复杂装配体实例分析 ?对零件进行GD&T定义 ?装配设计方案 ?螺纹特征

《机械制图与CAD基础》、《工程制图》基本知识要点 一、文字填空: 1.平面图形中的线段可分为3种,分别为(已知线段)、(中间线段)和( 连接线段)。 2.标注球面的直径和半径时,应在符号φ或R前再加注符号( S )。 3.标注斜度时,斜度符号中的斜线方向应与( 斜度方向)一致。 4.绘制图样时,国标规定图纸的基本幅面有五种,其中A0号图纸最大,( A4)号图纸最小。 5.画连接弧前,必须求出它的( 圆心和切点)。 6.无论图样是否装订,均应在图幅内用(粗实)线画出图框。 7.机件的真实大小以图样上的(尺寸数值)为依据,与图形的大小及绘图的准确性无关。 8.机械图样中的图线按线宽分为粗线和细线两种,宽度比为(2:1 )。 9.图中(图形与其实物相应要素)的线性尺寸之比,称为比例。 10.国标规定技术图样中,汉字应写成(长仿宋体)。 11.国家标准规定,线性尺寸数字一般注写在尺寸线的(上方),也允许注写在尺寸线的(中断)处。 12.尺寸数字不可以被任何图线通过,否则必须将(图线)断开。 13.尺寸线用(细实)线单独绘制,不能用任何图线代替。 14.国标规定,尺寸界线用细实线绘制,并应由图形的(轮廓线)、轴线或对称中心线处引出,也可用 其它图线代替。 15.一个完整的尺寸应由(尺寸界线)、尺寸线和(尺寸数字)三个基本要素所组成。 16.投影轴上的点,有(两)个投影重合为一点。 17.正平线的(正面)投影反映实长。 18.投影面上的点,必有(两)个投影落在投影轴上。 19.正垂线的水平和(侧面)投影都反映该线段的实长。 20.组合体主视图的选择原则如下:投影方向选择(反映形状特征最明显、位置特征最多)的方向, 安放位置一般选择(自然稳定)位置。 21.三视图间的投影规律为( 长对正)、( 宽相等)、( 高平齐)。 22.组合体画图和看图的基本方法是(形体分析)法和(线面分析)法。 23.确定组合体中形体的(形状大小)的尺寸称为定形尺寸。 24.组合体的组合方式有(叠加式)、(切割式)和(综合式)。 25.组合体尺寸标注要正确、(完整)、(清晰)。 26.机件的每一个尺寸一般只标注一次,且尽可能集中标注在(形状特征最明显)的视图上。 27.两个形体间一般应该有三个方向的定位尺寸,但当两形体在某一方向上处于叠加、共面、对称或同 轴之一时,就可省略(该方向)的定位尺寸。 28.当组合体的端部不是平面而是回转面时,该方向上一般不直接标注(总体尺寸),而是标注确定回 转面轴线位置的(定位尺寸)和回转面形状大小的(定形尺寸)。 29.断面图分为2种,分别为移出断面和(重合)断面。 30.基本视图的配置关系是,右视图画在主视图的(左)边,左视图画在(主)视图的右边。 31.重合断面的轮廓线用(细实线)绘制。 32.移出断面的轮廓线用(粗实线)绘制。 33.视图分为基本视图、(向视图)、斜视图和(局部视图)。 34.在半剖视图中,剖与不剖的分界线为(细点画线)。 35.在局部剖视图中,剖与不剖的分界线是(波浪线)。 36.画剖视图时,选择剖切面的原则是:尽可能多的通过物体内部的(孔、槽结构的对称面或轴线), 而且一般为(投影面平行面)。 37.金属材料的通用剖面线画法为(间距相等)、(与主要轮廓线或剖面区域的对称线成450的相互平 行)的细实线。 38.剖视图按剖切范围分为三种:全剖视图、(半剖视)及(局部剖视)。 39.局部放大图中采用的比例是指局部放大图与(实物)的比例。 40.用相交剖切面方法绘制的剖视图中箭头所指的方向为(投影方向)。

尺寸链中形位公差的判别与解算 杜官将,薛小强 摘要:从零件形位公差要素所采用的公差原则入手,讨论了在尺寸链计算中,是否应该考虑形位公差的影响以及形位公差组成环性质的判别方法,并通过实例加以说明。 关键词:公差原则,形位公差;尺寸链 中囤分类号:TG801 文献标识码:A 0引言 在机械加工或装配的过程中,尺寸链是求解工序尺寸或装配精度的重要手段。在查找尺寸链组成环时,除了零件上的长度尺寸外,还经常涉及到零件上的形位公差。尺寸精度、形位精度是保证机械零件功能要求的基础,二者既相互联系,又相互制约,公差原则是处理尺寸公差与形位公差关系的重要原则。以往在计算尺寸链时,通常把与线性尺寸环相连接的零件要素作为具有理想形状和理想位置来处理,或把形位公差包含在尺寸公差之内处理。随着检测技术以及人们对产品质量要求的不断提高,我们认识到在工程中若回避或忽略形位误差的影响,可能会造成零件的报废或产品不合格,给生产带来不应有的经济损失。 文献[1,2]等对形位公差在尺寸链中的处理作了有益的探索,但主要针对同轴度、对称度等少数形位公差,缺乏较全面的分析。本文从零件形位公差要素所采用的公差原则入手,理清形位公差与尺寸公差之间的关系,从而确定形位公差是否应该计入尺寸链,以及尺寸链中形位公差环性质的判别方法,从而为涉及形位公差的尺寸链的求解提供思路。 1 形位公差作为尺寸链组成环的条件 由于零件功能要求的不同,所采用的公差原则也不同[3]。公差原则分为独立原则和相关原则,相关原则又可分为包容原则和最大实体原则。根据零件尺寸及形位公差所采用的公差原则.在建立尺寸链的过程中,对形位公差的处理方法也有所不同。 1.1 对于按包容要求设计的零件要素 包容要求是被测实际要素处处不得超越最大实体边界的一种要求,它只适用于单一尺寸要素(圆柱面、两平行平面)的尺寸公差与形位公差之间的关系。采用包容要求的尺寸要素,应在其尺寸极限偏差或公差代号后加注符号“E”。包容要求的实质就是用零件的尺寸公差控制其形位公差,因此,形位公差不会对封闭环产生影响,在尺寸链的建立过程中,只需计入零件的尺寸及公差,而相应的形位公差不应计入尺寸链。 1.2对于按独立原则设计的零件要素 独立原则是指图样上给定的各个尺寸和形状、位置要求都是独立的,应该分别满足各

線性尺寸鏈公差分析. 程序設計用于(1D)線性尺寸鏈公差分析。程序解決以下問題: 1公差分析,使用算術法"WC"(最差條件worst case)綜合和最優化尺寸鏈,也可以使用統計學計算"RSS"(Root Sum Squares)。 2溫度變化引起的尺寸鏈變形分析。 3使用"6 Sigma"的方法拓展尺寸鏈統計分析。 4選擇裝配的尺寸鏈公差分析,包含組裝零件數的最優化。 所有完成的任務允許在額定公差值內運行,包括尺寸鏈的設計和最優化。 計算中包含了ANSI, ISO, DIN以及其他的專業文獻的數據,方法,算法和信息。標准參考表:ANSI B4.1, ISO 286, ISO 2768, DIN 7186 計算的控制,結構及語法。 計算的控制與語法可以在此鏈接中找到相關信息"計算的控制,結構與語法". 項目信息。 “項目信息”章節的目的,使用和控制可以在"項目信息"文檔裏找到. 理論-原理。 一個線性尺寸鏈是由一組獨立平行的尺寸形成的封閉環。他們可以是一個零件的相互位置尺寸(Fig.A)或是組裝單元中各個零件尺寸(Fig. B). 一個尺寸鏈由分開的部分零件(輸入尺寸)和一個封閉零件(結果尺寸)組成。部分零件(A,B,C...)可以是圖面中的直接尺寸或者是按照先前的加工工藝,組裝方式。所給尺寸中的封閉零件(Z)表現爲加工工藝或組裝尺寸的結果,結果綜合了部分零件的加工尺寸,組裝間隙或零件的幹涉。結果尺寸的大小,公差和極限直接取決于部分尺寸的大小和公差,取決于部分零件的變化對封閉零件變化的作用大小,在尺寸鏈中分爲兩類零件: - 增加零件- 部分零件,該零件的增加導致封閉零件的尺寸增加 - 減少零件- 部分零件,封閉零件尺寸隨著該零件的尺寸增加而減小 在解決尺寸鏈公差關系的時候,會出現兩類問題: 5公差分析- 直接任務,控制 使用所有已知極限偏差的部分零件,封閉零件的極限偏差被設置。直接任務在計算中是明確的同時通常用于在給定圖面下檢查零件的組裝與加工。 6公差合成- 間接任務,設計

统计公差分析方法概述(总5 页) -CAL-FENGHAI.-(YICAI)-Company One1 -CAL-本页仅作为文档封面,使用请直接删除

统计公差分析方法概述(2012-10-23 19:45:32) 分类:公差设计统计六标准差 统计公差分析方法概述 一.引言 公差设计问题可以分为两类:一类是公差分析(Tolerance Analysis ,又称正计算) ,即已知组成环的尺寸和公差,确定装配后需要保证的封闭环公差;另一类是公差分配(Tolerance Allocation ,又称反计算) ,即已知装配尺寸和公差,求解组成环的经济合理公差。 公差分析的方法有极值法和统计公差方法两类,根据分布特性进行封闭环和组成环公差的分析方法称为统计公差法.本文主要探讨统计公差法在单轴向(One Dimension)尺寸堆叠中的应用。 二.Worst Case Analysis 极值法(Worst Case ,WC),也叫最差分析法,即合成后的公差范围会包括到每个零件的最极端尺寸,无论每个零件的尺寸在其公差范围内如何变化,都会100% 落入合成后的公差范围内。 <例>Vector loop:E=A+B+C,根据worst case analysis可得 D(Max.)=(20++(15++(10+=,出现在A、B、C偏上限之状况 D(Min.)=++=,出现在A,B、C偏下限之状况 45±适合拿来作设计吗 Worst Case Analysis缺陷: 设计Gap往往要留很大,根本没有足够的设计空间,同时也可能造成组装困难; 公差分配时,使组成环公差减小,零件加工精度要求提高,制造成本增加。

二天课程该课程根据美国机械图纸形状和位置公差(GD&T)标准ASME Y14.5M-2009和欧洲机械图纸ISO1101关于形状和位置公差的要求和具体内容,详细说明了北美制造业对GD&T要求,并结合奥曼克公司在北美汽车行业的丰富的案例,剖析GD&T以及相关基准在设计,生产,公差分配和计算以及检具设计,检测过程(包括传统检测,投影仪和CMM测量中的基准建立、测量数据分析和判定)的应用和理解,并比较北美GD&T标准ASME Y14.5M-2009与欧洲形位公差标准(ISO1101)以及中国形位公差标准(GB/T 1182) 的主要差异。GD&T广泛的应用于设计和质量部门,包括机械图纸读图,解释和理解。GD&T是产品实现过程的重要工具,是实现和理解客户要求的专业语言。 培训特色根据客户提供及奥曼克提供的大量北美汽车行业案例,介绍GD&T的具体内容和要求,以及在设计,生产和CMM/投影仪检测中的实际应用,并提供现场的辅导,包括图纸理解、检具设计、CMM测量等。 参加人员: 项目经理,设计、质量,工艺和制造工程师,质量检验员。直接负责准备PPAP的人员或APQP小组成员。培训教材: 每位参加人员将获得一套培训手册,小组练习及案例精选。 课程内容 ?新版ASME Y14.5M-2009的主要更新 ●增加了新的概念和符号,例如: 双边不对等公差标注 移动基准(Moveable Datum Target) 自由轮廓基准 ●澄清或拓展了1994版的概念,例如: 尺寸公差、规则#1,理论尺寸、同轴度控制 ●解释了1994版混淆和含糊的概念 ●导入了美国ASME Y14系列中其它概念 ?GD&T介绍,符号和术语 ●历史,目的,范围 ●工程图纸 (Engineering Drawing) ●标注标准 (Dimensioning Standard) ●实体原则和补偿因子 (Material Condition) ●公差调整因子 (Modifier) ●传统正负公差对标注位置的弊端 ●GD&T与传统坐标的关系和差异 ●GD&T 层次(GD&T Hierarchy) ●形位公差之间的等级和相互约束关系 ●半径和可控半径 (Controlled Radius) 公差介绍 (Tolerancing Introduction)?规则和概念 (Rules and Concept) ●规则#1, #2 (Rule #1, #2) ●基本尺寸 (Basic Dimension) ●实效边界条件 (Virtual Condition) ●材料实体原则: MMC/LMC/RFS ●公差补偿 (Bonus Tolerance) ?基准 (Datum) ●基准的定义, 基准形体(Feature) ●基准的定义原则:装配、检测、加工、设计? ●基准的正确标注:杜绝含糊的基准标注 ●基准错误标注对零件检测的影响 ●基准要素误差对零件检测结果判断的影响 ●基准模拟(Datum Simulator) ●符号位置(Symbol Placement) ●基准目标(Datum Target) ●基准指导(Datum Guidline) ●自由状态(Free State) ●基准偏移 (Datum Shift) ●实体基准应用: RFS (FOS Datum: RFS) ●实体基准应用: MMC (FOS Datum: MMC) ●基准最大实体和最小实体对检具的影响 ●基准的实体补偿对位置公差检测的影响

河南科技大学 2009年攻读硕士学位研究生入学考试试题答案及评分标准 科目代码: 805 科目名称:机械制造技术基础 一、名词解释(每题3分,共24分) 1、工艺规程:将产品或零部件制造工艺过程的所有内容用图、表或文字的形式规定下来的工艺文件的统称。 2、生产纲领:包括备品和废品在内的零件年产量。 3、经济加工精度:一种加工方法在正常加工条件下所能保证的加工精度。 4、工艺系统:在机械加工中由机床、刀具、夹具和工件构成的相互联系的统一系统。 5、切削用量:切削加工中切削速度、进给量和切削深度这三要素的统称。 6、过定位:工件的同一自由度被两个或两个以上定位点重复定位的定位方式。 7、CAM :计算机辅助制造的英文缩写。 8、误差复映:被加工表面几何形状误差引起切削力变化和工艺系统变形不一致导致工件加工后的几何形状产生类似误差的现象。 二、简答题(每题10分,共60分) 1、表面发生线的形成方法有哪几种?试简述其形成方法并举例说明。 答:有四种。 1)轨迹法:刀刃与工件的接触点相对工件的运动轨迹构成发生线。例如车削螺纹时的螺旋轨迹线。(分) 2)成形法:刀具切削刃形状线本身构成发生线。例如成形车刀车削成形回转面时的刀具切削刃形状线。(分) 3)相切法:刀具一边旋转一边相对工件做轨迹运动时,切削刃在工件上形成的包络线构成发生线。例如铣削曲面中形成的曲线。(分) 4)范成法:刀具和工件做范成运动时,刀刃在工件上形成的包络线。例如滚齿和插齿加工

中形成的渐开线。(分) 2、画图说明什么是顺铣?什么是逆铣?试对比说明其特点。 答:逆铣和顺铣加工方式分别如图a)和b)所示。(每图2分) 逆铣和顺铣的特点对比说明如下。 1)顺铣铣削力在进给方向的分力与进给方向相同,逆铣铣削力在进给方向的分力与进给方向相反。若进给丝杠与螺母之间有间隙,顺铣切削力容易引起工作台向前窜动,使进给量突然增大,造成打刀;逆铣则无此问题。若工作台导轨有间隙而且工作台和工件比较轻,当铣削力垂直分力比较大时,逆铣可能使工作台轻微上抬,造成铣削过程不稳定;顺铣则无此问题。(2分) 2)在铣削表面有硬皮的铸锻件时,顺铣刀齿首先接触工件表面硬皮,加剧了铣刀磨损;逆铣刀具受工件表面硬皮影响较小。(2分) 3)在相同切削用量的条件下,和顺铣相比,逆铣时单个刀齿相对工件的滑动速度更大,滑过的距离也更长,所以更容易磨损,刀具耐用度较低。(2分) 3、刀具前角和主偏角对切削力有何影响?切削力三个分力对工艺系统各有何影响? 答: 1)刀具前角增大,切削力减小。(2分)

Positive Negative Component Percent Factored Component Nominal Nominal Tolerance Contribution Total Tolerance Monte + -+ / -Tolerance Squared Carlo 1最小实体状态长度 1.95 1.95 0%02理论尺寸 0.375 0.375 0% 3基准孔BC 0.050.025 71%0.000625 4理论尺寸 1.375 1.375 0% 050.125小孔 00%0 60.125小孔 0.00514%0.00002570.125小孔 BC 0.005 14%0.000025 80.125小孔最小实体状态半径 0.13/2 0.065 0%090%010 0% Sub Total: 1.95 1.8150.035100%0.039 0.026 Nominal:0.035 MRSS RSS MC Min Max Stat. Min Stat. Max 0.1 0.17 0.096 0.174 Positive Negative Component Percent Factored Component Nominal Nominal Tolerance Contribution Total Tolerance Monte + -+ / -Tolerance Squared Carlo 1最小实体状态长度 1.95 1.95 0%02理论尺寸 0.375 0.375 0% 3基准孔BC 0.050.02571%0.0006254基准孔BC 0.010.005 14%0.000025 5理论尺寸 1.375 1.375 0% 060.125小孔 00%0 70.125小孔 0.005 14%0.000025 80.125小孔最小实体状态半径 0.13/2 0.065 0%090%010 0% Sub Total: 1.95 1.8150.035100%0.039 0.026 Nominal:0.035 MRSS RSS MC Min Max Stat. Min Stat. Max 0.1 0.17 0.096 0.174 Objective:Author: Chen jinlong Problem:计算最大最小壁厚 (不带基准偏移) Revision:Direction:Program 计算最大最小壁厚 Stack #:Product:Date:Jun. 22th -2010 Chen jinlong Author: Description 0.135 Results: Component Assembly Part Number Rev.Item Tolerance Stack Problem:计算最大最小壁厚 (带基准偏移) Revision:Direction:Results: 0.135 计算最大最小壁厚Program Product:Objective:Tolerance Stack Component Assembly Part Number Rev.Item Description Date:Stack #:Jun. 22th -2010 Omnex Inc.1/1Rev. 05/07

公差分析 一、误差与公差 二、尺寸链 三、形位公差及公差原则

一、误差与公差 (一)误差与公差的基本概念 1. 误差 误差——指零件加工后的实际几何参数相对于理想几何参数之差。 (1)零件的几何参数误差分为尺寸误差、形状误差、位置误差及表面粗糙度。 尺寸误差——指零件加工后的实际尺寸相对于理想尺寸之差,如直径误差、孔径误差、长度误差。 形状误差(宏观几何形状误差)——指零件加工后的实际表面形状相对于理想形状的差值,如孔、轴横截面的理想形状是正圆形,加工后实际形状为椭圆形等。 相对位置误差——指零件加工后的表面、轴线或对称面之间的实际

相互位置相对于理想位置的差值,如两个面之间的垂直度,阶梯轴的同轴度等。 表面粗糙度(微观几何形状误差)——指零件加工后的表面上留下的较小间距和微笑谷峰所形成的不平度。 2. 公差 公差——指零件在设计时规定尺寸变动范围,在加工时只要控制零件的误差在公差范围内,就能保证零件的互换性。因此,建立各种几何公差标准是实现对零件误差的控制和保证互换性的基础。 (二)误差与公差的关系 图1 由图1可知,零件误差是公差的子集,误差是相对于单个零件而言的;公差是设计人员规定的零件误差的变动范围。

(三)公差术语及示例 图2 以图2为例: 基本尺寸——零件设计中,根据性能和工艺要求,通过必要的计算和实验确定的尺寸,又称名义尺寸,图中销轴的直径基本尺寸为Φ20,长度基本尺寸为40。 实际尺寸——实际测量的尺寸。 极限尺寸——允许零件实际尺寸变化的两个极限值。两个极限值中大的是最大极限尺寸,小的是最小极限尺寸。 尺寸偏差——某一尺寸(实际尺寸,极限尺寸)减去基本尺寸所得到的代数差。 上偏差=最大极限尺寸-基本尺寸,用代号(ES)(孔)和es(轴)下偏差=最小极限尺寸-基本尺寸,用代号(ES)(孔)和es(轴)尺寸公差——允许尺寸的变动量

建工专《工程制图》复习资料(B) 一、填空题、、 1、房屋建筑图可以分为建筑施工图、结构施工图、设备施工图。 2、在零件图上标注尺寸时要选好尺寸基准,要避免出现封闭的尺寸链,要考虑所注尺寸是否便于加工和测量。 3、配合分为间隙配合、过盈配合、过渡配合三类,并分为基轴制和基孔制两种制度。 4、混凝土是由水泥、砂子、石子和水按一定比例混合而成。 6、装配图上需要标注的几类尺寸有:规格(性能)尺寸、配合尺寸、安装尺寸、总体尺寸、其他重要尺寸。 7、螺纹是回转体表面沿螺旋线所形成的具有相同断面的连续凸起和沟槽。在零件外表面加工的螺纹称为外螺纹,在零件内表面加工的螺纹称为内螺纹。8、零件的结构形状虽然多种多样,但根据它们在机器(或部件)中的作用和形状特征,通过比较、分析和归纳,可以将它们分为四种类型:轴套类零件、盘盖类零件、叉架类零件和箱座类零件零件。 9、根据物体的结构特点,可选择以下三种剖切面剖开物体:单一剖切面、几个平行的剖切平面、几个相交的剖切面。 10、在同一图号的图样中,同一金属零件的剖视图、断面图的剖面线,应画成间隔相等、方向相同而且最好与主要轮廓或剖面区域的对称线成45°角。 11、用剖切面完全地剖开物体所得的剖视图称为全剖视图。 12、半剖图指当机件具有对称平面时在垂直于对称平面的投影面上投影所得的图形,可以以对称中心线分界,一半画成剖面图以表达内形,另一半画成视图以表达外形。 13、厂房和高层建筑常采用钢筋混凝土结构 15、重合断面图的轮廓线用细实线绘制。 16、画局部放大图时应注意:局部放大图可画成视图、剖视图、断面图,它与被放大部分的表达方式无关。 17、螺纹牙顶圆的投影用粗实线绘制。 18、在绘制不穿通的螺孔时,一般应将钻孔深度和螺纹孔深度的深度分别画出。 二、单项选择题 1、画半剖视图时,视图与剖视的分界线应是:( C ) A 粗实线 B 细实线 C 细点画线 D 细双点画线 2、画局部剖视图时,断裂处的边界线应采用:( C ) A 波浪线 B 双折线 C A或B均可 D 细双点画线 3、一组视图中,当一个视图画成剖视图后,其他视图的正确画法是:(C ) A 剖去的部分不需画出 B 也要画成剖视图,但应保留被剖切的部分 C 完整性应不受影响,是否取剖应视需要而定 4、当视图中的轮廓线与重合断面图的图形重叠时,视图中轮廓线的画法是:( A ) A 仍应连续画出,不可间断 B 一般应连续画出,有时可间断 C 应断开,让位于断面图 5、画移出断面图时,当剖切面通过非圆孔,会出现安全分离的剖面区域时,则:( A ) A 这些结构应按剖视要求绘制 B 不能再画成断面图,应完全按剖视绘制 C 仅画出该剖切面与机件接触部分的图形