第五章尺寸链原理及应用

在机械产品设计过程中,设计人员根据某一部件或总的使用性能,规定了必要的装配精度(技术要求),这些装配精度,在零件制造和装配过程中是如何经济可靠地保证的,装配精度和零件精度有何关系,零件的尺寸公差和形位公差又是怎样制定出来的。所有这些问题都需要借助于尺寸链原理来解决。因此对产品设计人员来说尺寸链原理是必须掌握的重要工艺理论之一。

§5-1 概述

教学目的:①尺寸链的基本概念,组成、分类;

②尺寸链的建立与分析;

③尺寸链的计算

教学重点:掌握工艺尺寸链的基本概念;尺寸链组成及分类

教学难点:尺寸链的作图

一、尺寸链的定义及其组成

1. 尺寸链的定义

由若干相互有联系的尺寸按一定顺序首尾相接形成的尺寸封闭图形定义为尺寸链。

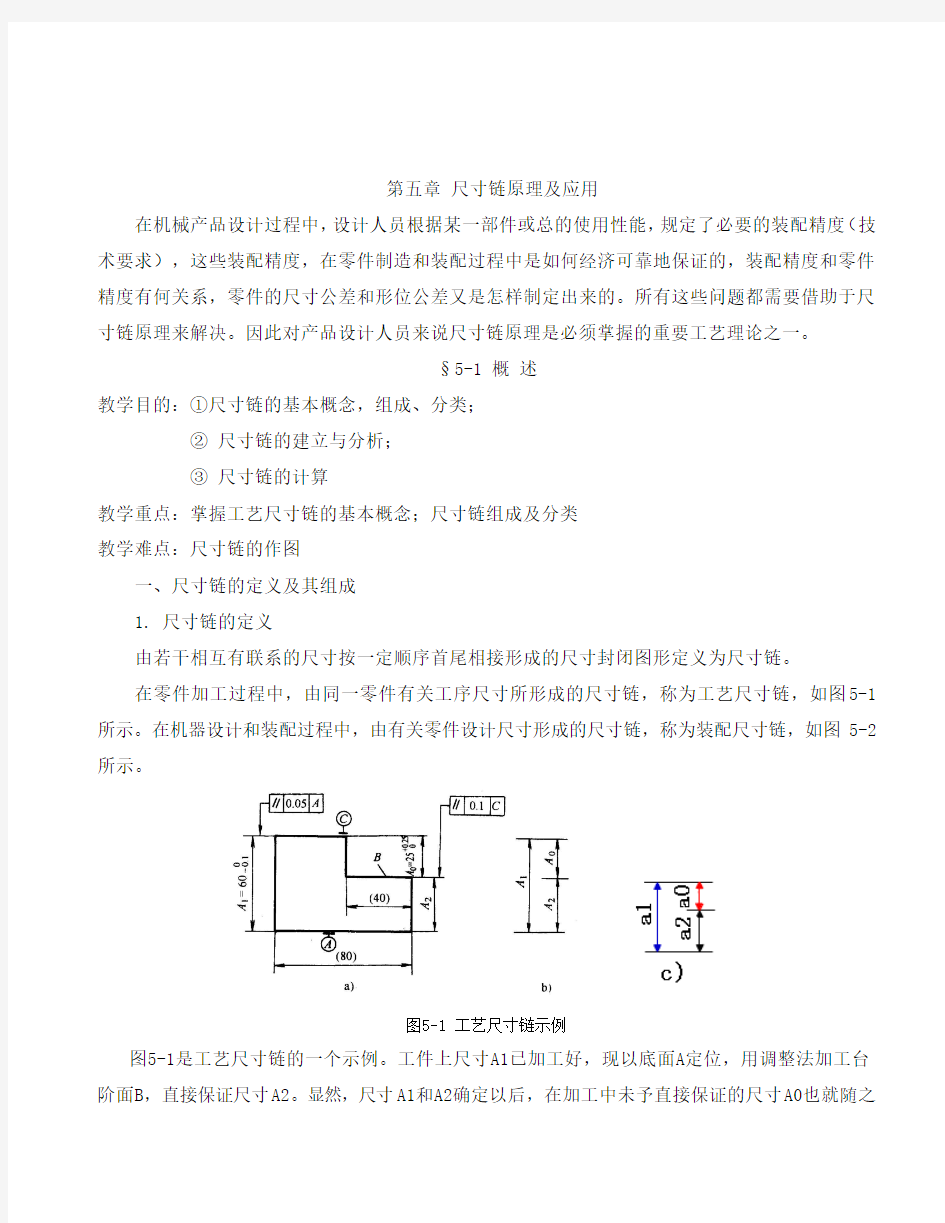

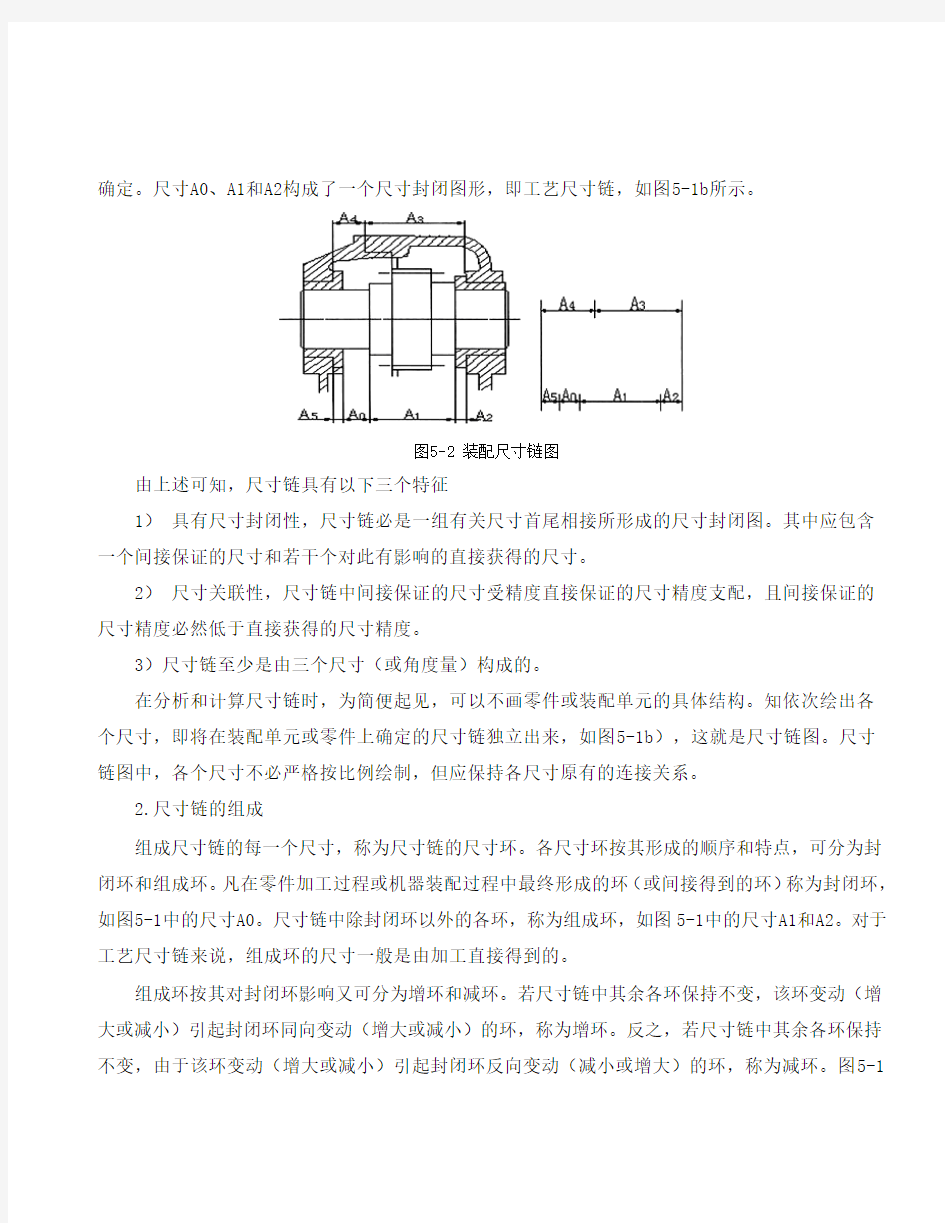

在零件加工过程中,由同一零件有关工序尺寸所形成的尺寸链,称为工艺尺寸链,如图5-1所示。在机器设计和装配过程中,由有关零件设计尺寸形成的尺寸链,称为装配尺寸链,如图5-2所示。

图5-1 工艺尺寸链示例

图5-1是工艺尺寸链的一个示例。工件上尺寸A1已加工好,现以底面A定位,用调整法加工台阶面B,直接保证尺寸A2。显然,尺寸A1和A2确定以后,在加工中未予直接保证的尺寸A0也就随之

确定。尺寸A0、A1和A2构成了一个尺寸封闭图形,即工艺尺寸链,如图5-1b所示。

图5-2 装配尺寸链图

由上述可知,尺寸链具有以下三个特征

1)具有尺寸封闭性,尺寸链必是一组有关尺寸首尾相接所形成的尺寸封闭图。其中应包含一个间接保证的尺寸和若干个对此有影响的直接获得的尺寸。

2)尺寸关联性,尺寸链中间接保证的尺寸受精度直接保证的尺寸精度支配,且间接保证的尺寸精度必然低于直接获得的尺寸精度。

3)尺寸链至少是由三个尺寸(或角度量)构成的。

在分析和计算尺寸链时,为简便起见,可以不画零件或装配单元的具体结构。知依次绘出各

个尺寸,即将在装配单元或零件上确定的尺寸链独立出来,如图5-1b),这就是尺寸链图。尺寸链图中,各个尺寸不必严格按比例绘制,但应保持各尺寸原有的连接关系。

2.尺寸链的组成

组成尺寸链的每一个尺寸,称为尺寸链的尺寸环。各尺寸环按其形成的顺序和特点,可分为封闭环和组成环。凡在零件加工过程或机器装配过程中最终形成的环(或间接得到的环)称为封闭环,如图5-1中的尺寸A0。尺寸链中除封闭环以外的各环,称为组成环,如图5-1中的尺寸A1和A2。对于工艺尺寸链来说,组成环的尺寸一般是由加工直接得到的。

组成环按其对封闭环影响又可分为增环和减环。若尺寸链中其余各环保持不变,该环变动(增大或减小)引起封闭环同向变动(增大或减小)的环,称为增环。反之,若尺寸链中其余各环保持不变,由于该环变动(增大或减小)引起封闭环反向变动(减小或增大)的环,称为减环。图5-1

中,A1为增环,一般记为1A

,A2为减环,记为2A 。

计算尺寸链时,首先应确定封闭环和组成环,并判断增环和减环。判别增、减环多采用回路法。回路法是根据尺寸链的封闭性和尺寸的顺序性判别增、减环的。在尺寸链图上,在尺寸链图中用首尾相接的单向箭头顺序表示各尺寸环,首先对封闭环尺寸标单向箭头,方向任意选定;然后沿箭头方向环绕尺寸链回路画箭头。凡是与封闭环箭头方向相同的尺寸为减环,与封闭环箭头方向相反为增环。

二、尺寸链的分类 1、按应用范围分类

(1)工艺尺寸链——全部组成环为同一零件工艺尺寸所形成的尺寸链,在零件加工工序中,由有关工序尺寸、设计尺寸或加工余量等所组成的尺寸链。

(2)装配尺寸链——全部组成环为不同零件设计尺寸所形成的尺寸链,在机器设计和装配中,由机器或部件内若干个相关零件构成互相有联系的封闭尺寸链。包含零件尺寸、间隙、形位公差等。 (3)零件尺寸链——全部组成环为同一零件设计尺寸所形成的尺寸链。

(4)设计尺寸链——装配尺寸链与零件尺寸链,统称为设计尺寸链。

2. 按尺寸链各尺寸环的几何特征和所处的空间位置,尺寸链可分为直线尺寸链、角度尺寸链、平面尺寸链和空间尺寸链。

(1)直线尺寸链 它的尺寸环都位于同一平面的若干平

行线上,如图5-1b 所示的尺寸链。这种尺寸链在机械制造中用得最多,是尺寸链最基本的形式,也是本节要讨论的

重点。 (2)角度尺寸链 各尺寸环均为角度尺寸的尺寸链称为角度尺寸链。图5-3所示为角度尺寸链两种常见的形式,其中图a 为具有公共角顶的封闭角度图形,图b 是由角度尺寸构成的

封闭角度多边形。

另一类角度尺寸链是由平行度、垂直度等位置 图5-3 角度尺寸链示例

关系构成的尺寸链。例如,图5-1a 所示工件,C 面对A 面的平行度(用α1表示)已经确定。加工B 面时,不仅得到尺寸A2,同时也得到了B 面对A 面的平行度α2。α1、α2以及B 面对C 面的平行度α0构成

了一个角度尺寸链,如图5-1c所示。

(3)平面尺寸链

平面尺寸链由直线尺寸和角度尺寸组成,且各尺寸均处于同一个或几个相互平行的平面内。如图5-4a所示的箱体零件中,坐标尺寸X、Y1和Y2与孔心距L0和夹角α0构成一平面尺寸链(图5-4b)。在该尺寸链中,参与组成的尺寸不仅有直线尺寸(X、Y1、Y2、L0),还有角度尺寸(α0以及各坐标尺寸之间的夹角--其基本值为90),而且封闭环也不仅有直线尺寸L0,还有角度尺寸α0。

图5-4 平面尺寸链

(4)空间尺寸链 组成环位于几个不平行平面内的尺寸链,称为空间尺寸链。空间尺寸链在空间机构运动分析和精度分析中,以及具有空间角度关系的零部件设计和加工中会遇到。

平面尺寸链和空间尺寸链的分析计算较为复杂,本课程不作讨论。

三、尺寸链的计算

用尺寸链原理解决生产实际问题,可分为两种情况

1.公差设计计算

已知封闭环,求解各组成环。这种情况也称反计算。用于产品设计、加工和装配工艺计算等方面。在计算中,需要将封闭环公差正确合理地分配到各组成环上。各组成环公差的大小不是唯一确定的,分配的公差大小需要优化。除此之外,也经常遇到已知封闭环和部分组成环,求解其余组成环,这类情况也属于公差的设计计算。一般称中间计算,用于设计、工艺计算等场合。

2.公差校核计算

已知组成环,求解封闭环。这种情况也称正计算。用于校核封闭环公差和极限偏差的情况。校核计算时,封闭环的计算结果是唯一确定的。

§5-2 工艺尺寸链

教学目的:①掌握尺寸链的极值计算与概率计算方法

②熟练掌握运用尺寸链求解工序尺寸的方法

③掌握尺寸链的图表法。

教学重点:熟练掌握直线尺寸链的计算步骤和计算公式工艺尺寸链中封闭环的确定;工艺过程尺寸链的分析与解算。工艺基准与设计基准不重合时工艺尺寸的计算;一次加工满足多个设计尺寸要求的工艺尺寸计算;有表面处理工序的工艺尺寸链;工序间余量校核;跟踪法建尺寸链。

教学难点:尺寸链的建立及封闭环的确定

加工时,由同一零件上的与工艺相关的尺寸所形成的尺寸链称为工艺尺寸链。机械制造中的尺寸和公差要求,通常是以基本尺寸及上、下偏差表达的。在尺寸链计算中,还可以用最大

极限尺寸和最小极限尺寸或中间尺寸和中间偏差来表达。因而,需要按不同公式计算。直线尺寸链应用最多,我们将介绍其在工艺过程中的应用和求解。

一、直线尺寸链的计算

尺寸链的计算方法有极值法和统计法两种。 1. 尺寸链的极值计算方法

采用极值算法,考虑最不利的极端情况。即组成环出现极值(最大值或最小值)时,来计算封闭环。此法的优点是简便、可靠;其缺点是当封闭环公差小,组成环数目多时,会使组成环公差过于严格,造成加工困难,使制造成本增加。因此极值法多应用于封闭环精度要求较高,尺寸链环数较少;封闭环精度要求较低,尺寸链环数较多;或有补偿环的尺寸链中。

极值算法常用的基本计算公式如下: (1)封闭环的基本尺寸计算

无论是极值法还是统计法,封闭环的基本尺寸都是可以用尺寸链方程式确定。

∑∑=+==m

1

p 1

-n 1

m q q

p 0A

-A A

式中 A 0 -- 封闭环的基本尺寸; A p -- 增环的基本尺寸; A q -- 减环的基本尺寸; m -- 增环数; n -- 尺寸链总环数。

封闭环的基本尺寸等于各增环基本尺寸之和减去各减环基本尺寸之和。 (2)封闭环的极限尺寸计算

封闭环的最大极限尺寸:∑∑=-+=-

=m

1p 1

1min

max 0max A A n m q q p A

封闭环的最小极限尺寸:∑∑=-+=-

=m

1

p 1

1

max

min 0min A A n m q q p A

式中0max A 、0min A --分别为封闭环的最大、最小极限尺寸;

max A p 、min A p --分别为增环的最大、最小极限尺寸; max q A 、min q A -- 分别为减环的最大、最小极限尺寸。

封闭环的最大尺寸等于各增环最大尺寸之和减去各减环最小尺寸之和;封闭环的最小尺寸等于各增环最小尺寸之和减去各减环最大尺寸之和。

(2)封闭环的上、下偏差计算

∑∑=-+=-

=m

1p 1

1p 0ES ES n m q q

EI

∑∑=-+=-

=m

1

p 1

1

p 0EI EI n m q q

ES

式中 ES 0、EI 0 -- 封闭环的上、下偏差; ES p 、EI p -- 增环的上、下偏差; ES q 、EI q -- 减环的上、下偏差。

封闭环的上偏差等于各增环上偏差之和减去各减环下偏差之和;封闭环的下偏差等于各增环下偏差之和减去各减环上偏差之和。

(4) 封闭环的公差

∑-==1

10n i i T T

min 0max 00A A T -=

式中 T 0 -- 封闭环公差(极值公差); T i -- 组成环的公差。

上式表明直线尺寸链封闭环的公差等于各组成环公差之和。 2. 统计法

在正常生产条件下,加工尺寸获得极限尺寸的可能性是较小的。根据概率乘法定理,组成环极限尺寸重合的概率等于各组成环出现极限尺寸概率的乘积。当组成环多时,极限尺寸相遇的可能性小。因此当尺寸链环数较多,封闭环精度又较高时,就不应用极值法,而用统计法。

概率解法:又叫统计法。应用概率论原理来进行尺寸键计算的一种方法。如算术平均、均

方根偏差等。

用统计法解尺寸链,封闭环基本尺寸与极值法相同。

在大批大量生产中,一个尺寸链中的各组成环尺寸的获得,彼此并无关系,因此可将它们看成是相互独立的随机变量。相互独立的随机变量。经大量实测数据后,从概率的概念来看,有两个特征数:

① 算术平均值——这数值表示尺寸分布的集中位置。

② 均方根偏差σ——这数值说明实际尺寸分布相对算术平均值的离散程度。

(1)将极限尺寸换算成平均尺寸

平均尺寸表示尺寸分布的集中位置,在平均尺寸附近出现的概率最大。

式中:?A ——平均尺寸;

max A ——最大极限尺寸; min A ——最小极限尺寸。 (2)将极限偏差换算为中间偏差

2

EI

ES +=

? 式中:?——中间偏差;

ES ——上偏差; EI ——下偏差。

(3)由概率论有,当组成环的尺寸分布规律符合正态分布时,封闭环的尺寸分布规律也符

合正态分布。封闭环的中间偏差的平方等于各组成环中间偏差平方和。

∑-==

1

1

2

0n i i

Q T

T

式中:Q T 0——封闭环的平方公差。

2

min

max A A A +=?

例5-1 图5-5所示的尺寸链,已知:09.0151±=A ㎜ 015.0210-=A ㎜0

25.0335-=A ㎜。求封闭环

A 0的大小和偏差。

[极值法求解] 图 5-5 尺寸链计算示例

解:基本尺寸:A0=A3-(A1+A2)=35-(15+10)=10

ES0=ES3-(EI1+EI2)=0-(-0.09-0.15)=0.24

EI0=EI3-(ES1+ES2)=-0.25-(0.09+0)=-0.34

最后结果为:24

.034.0010+-=A ㎜

[概率法求解]

1)将已知各尺寸改写成双向对称偏差形式:

09.0151±=A ㎜ 075.0925.92±=A ㎜ 125.0875.343±=A ㎜

2) 求出封闭环的平均尺寸: ()mm A A A A M M M M 95.915925.9875.342130=--=+-= 3)求封闭环公差:假定各组成环均接近正态分布,则:

mm T 34.025.015.018.02220≈++=

最后有:12.022.001017.095.9+-=±=A

与极值法结果比较:24.034.0010+-=A ㎜

二、工艺尺寸链的应用

1.工艺基准与设计基准不重合时工艺尺寸的计算

工艺基准(工序、定位、测量等)与设计基准不重合,工序基准就无法直接取用零件图上的设计尺寸,因此必须进行尺寸换算来确定其工序尺寸。 (1)测量基准与设计基准不重合时的尺寸换算

例题1 零件中存在不便测量尺寸时的工序尺寸计算:图5-6示零件中尺寸005.025-㎜不便测量尺寸, 试计算工序尺寸L 。

图5-6 测量基准与设计基准不重合

解题包括4个部分:

1)建立尺寸链 2)验正公差 3)计算工序尺寸 4) 验算

解:

1)建立尺寸

链 这里 A0=25为封闭环; A2为增环 A1=40 为减环

2) 验正公差 A 封=0.05, A 组=0.08 A 组< A 封。

公差必须调整。组成环A 1 选经济精度:0042.0040-=A 图5-7 尺寸链图

验证公差是必要的步骤:当需要调整公差时,首先分析零件的加工方法,选择经济精度的公差。

这里考虑到可以通过平面磨削能够保证工序尺寸A 2的尺寸精度,因此按照经济精度加工组成环。

3) 计算工序尺寸

计算基本尺寸 A0 = A2-A1 A2=40+25=65 计算上偏差 由ES 0=ES A2-EI A1

有ES A2 =ES 0+ EIA1=0+(-0.042)=-0.042

计算下偏差 由EI 0= EI A2-ES A1 有EI A2=EI 0 +ES A1=-0.05-0=-0.05

故工序尺寸为05

.0042.065--mm

4) 验算

由ΣT =0有:0.042+0.008-0.05=0

例2:某零件如图5-8示,设计尺寸017.050- 、036.010-,因036.010-不好测量,而改为测量A2,试用极

值法确定工序尺寸A2的数值和公差。

解: 1)确定封闭环、建立尺寸链、判别增减环。

2)尺寸及偏差计算:

19

.00

240+=A 即为了保证设计尺寸036.010-合乎要求,应规定测量尺寸A2落在上面计算的结果范围内。

5-8 测量尺寸链示例

在实际生产中可能出现这样的情况: 例如,当测量尺寸A2=40+0.36(按上述计算应为超差),而此时A1=50刚好为最大值,A0=10-0.36为最小值产品却合格,这种废品为假废品。

可见只要测量尺寸的超差量小于或等于其余组成环尺寸公差之和,就有可能出现假废品,为此应对该零件各有关尺寸进行复检和验算,以免将实际合格的零件报废而导致浪费。因此,尽量使工艺基准与设计基准重合。

例题3:如图5-9所示内圆磨头壳体,加工中不便直接测量100 mm ,只好通过测量H 来保证精度要求,试求测量尺寸H 及上、下偏差

图5-9 圆磨头壳体尺寸链图

解:1)确定封闭环 025.0100-

2)画尺寸链简图 3)确定增环、减环:

增环:H 减环:015.052-、0

05.032-

4)求尺寸H 及其上下偏差 100=H-52-32 H=184mm

()05.015.00---=H ES mm ES H 2.0-=

∑∑-=q

P ES EI EI 0

025.0-=-H EI mm EI H 25.0-=

5)测量尺寸2.025.0184--=H mm

(2)定位基准与设计基准不重合时的尺寸换算

例题1:如图5-10所示零件,除Ф25H7孔外.其它各表面均巳加工。试求当以A 面定位加工Ф25H7孔时的工序尺寸L 及上、下偏差。

图5-10 定位基准与设计基准不重合时的工序尺寸计算

解 1)确定封闭环 40±0.1 2)画尺寸链

3)判断增环、减环 增环 005.0100- 减环L

L EL -=01.0 mm EL L 1.0-=

∑∑-=q P ES EI EI 0

L ES --=-05.01.0 mm ES L 05.0=

mm L 05.010.060+-=

例题2 如图5-11所示轴套工件,在车床上已经加工好外圆、内孔及各表面,现需在铣床上以端面A 定位铣出表面C ,保证尺寸mm 02.020-,试计算铣此缺口时的工序尺寸。

1)确定封闭环 02.020- 2)画尺寸链 3)判断增、减环

A1、05.0040+为增环,05.065±为减环

图5-11 定位基准与设计基准不重合时的工序尺寸计算

4)求解

A1可以通过下列步骤求出。 20=A1+40-65 A1=45 0=ES1+0.05-(-0.05) ES1=-0.1

-0.2=EI1+0-0.05 EI1=-0.15 校核:0.2=0.05+0.05+0.1

工序尺寸0

05.01.015.019.4445---==A ㎜

例题3 如图5-12所示,以工件底面1为定位基准,镗孔2,然后以同样的定位基准镗孔3,设计

尺寸4

.005.025++不是直接获得的,试分析:

(1)加工后,如果2.00160+=A mm,02.0235-=A mm,尺寸4.005.025++=A mm 是否能得到保证?

(2)如果在加工时确定A1的尺寸为2.00160+=A mm ,A2为何值时才

能保证尺寸4.005.025++=A mm 的精度?

解:根据加工过程得工艺尺寸链,其中A0为封闭环。

(1)根据封闭环公差TA0=0.35<TA1+TA2=

0.2+0.2=

0.4 所以保证不了尺寸4

.005.025++=A mm

(2)当尺寸链中得组成环2.00160+=A mm 、封闭环

4.00

5.0025++=A mm ,可以通过求解尺寸链得到05.02.0235--=A mm 图5-12 工件镗孔图

2. 一次加工满足多个设计尺寸要求的工艺尺寸计算

例1 加工一齿轮内孔和键槽,如图5-13。设计尺寸:mm D 05.00240+=φ,mm H 2

.003.43+=

图5-13 齿轮内孔键槽加工过程

有关加工工序如下:

1)镗内孔至mm D 05.0016.39+=φ

2)插键槽保证尺寸A1; 3)热处理;

4)磨内孔至图纸尺寸mm D 05.00240+=φ

试用极值法求工序尺寸A1。 解:确定封闭环

画尺寸链 增环A1、D2/2 减环D1/2

本例中将镗孔的中心线看作是磨孔的定位基准是一种近似,因为磨孔和镗孔是在两次装夹下完成的,存在同轴度误差。如果磨孔和镗孔的同轴度误差e 为0.03mm 如图,则在尺寸链中应注成 e =0±0.015mm , 此时的尺寸链应为:

图5-14 齿轮内孔及键槽过程及工艺尺寸链

如图5-14所示,其中R1 = D1/2,R2 = D2/2,e 为磨孔与镗孔的轴线偏移量。 若已知磨孔与镗孔的同轴度误差为0.03mm ,则有:e=0.015 mm 。根据加工过程,可知键槽深度设计尺寸

mm H 2

.003.43+=是间接保证的,为封闭环;其余各尺寸为组成环。其中A1、R2、e 为增环,R1为减

环。

H=(A1+R2+e)-R1,

有 43.3=(A1+20+0)-19.8 得到: A1=43.1 由ES H =(ES A1+EI R2+ES e )-EI R1 有 0.2=(ES A1+0.0125+0.015)-0 得到:ES A1=0.1775 同理可得到:EI A1=0.04

最后结果为:mm 1775

.004.01.43++

例题2 如图5-15所示主轴的部分工艺过程为车外圆至01.015.30-=φD mm ;

铣键槽深度为H ,热处理,磨外圆至030.0015.0230++=φD mm 。求保证铣键槽深度为2

.00

4+mm 的铣键槽工序的工序尺寸H 及上下偏差。

解 1)确定封闭环 2

.004+

2)画尺寸链

图 5-15 主轴的部分工艺过程及尺寸链

3)确定增环、减环:

增环:H ,mm 018

.00075.015++

减环:mm 005.025.15- 4)求尺寸H

4=H+15-15.25 H=4.25mm

0.2=ES H +0.018+0.05 ES H =0.132mm 0=EI H +0.0075-0 EI H =-0.0075

因此132.00075.025.4+-=H mm

在工程实际当中,经常遇到直径方向的工序尺寸计算。要求同学掌握计算方法。 例3 如图5-16所示轴套,其加工工序如图所示,试校验工序尺寸标注是否合理。

图5-16 轴套加工工序图

解:1)分析

从零件图上看,设计尺寸有03.010-mm 、2.015±mm 以及0

34.050-mm 。根据工艺过程分析是否全部达到图纸要求。其中03.010-mm 、0

34.050-直接保证,2.015±mm 间接保证,为封闭环,必须校核。

2)查找组成环,建立尺寸链 3)计算尺寸及偏差

求得5.04.0015+-=A ( 超差)

4)

解决办法: 图5-17 轴套尺寸

链图

? 改变工艺过程,如将钻孔改在工序40之后; ? 提高加工精度,缩小组成环公差。 5)重新标注尺寸,校核计算

现将尺寸改为:01.04.10-,1.06.14±,01.010- 可求得:

2.0150±=A 符合图纸要求.

3.有表面处理工序的工艺尺寸链

图5-18所示偏心零件,表面A 要求渗碳处理,渗碳层深度规定为0.5~0.8mm 。 与此有关的加工过程如下:

1)精车A 面,保证直径尺01.014.38-=φD mm ; 2)渗碳处理,控制渗碳层深度H1; 3)精磨A 面,保证直径尺0016.0238-=φD mm 。

试用极值法确定H1的数值。

图5-18 偏心轴渗碳磨削工艺尺寸链

解:根据工艺过程建立尺寸链如图5-16所示(忽略精磨A 面与精车A 面的同轴度误差)。在该尺寸链中,H0是最终的渗碳层深度,是间接保证的,因而是封闭环。根据已知条件:

005.012.19-=R mm ,0008.0119-=R mm, 3

.00

05.0+=H mm, 可解出:25

.0008.017.0++=H mm

即在渗碳工序中,应保证渗碳层深度为0.708~0.95mm 。 例题2 如

图5-19所示为一衬套零件,孔径为04.0

0145+mm 的表面需要

渗氮,精加工后要求渗层深度为0.3~0.5mm ,即单边深度为2.003.0+mm,

双边深度为

4

.00

6.0+mm 。试求精磨前渗氮层深度1t mm 。 该表面的加工顺序为:磨内孔至尺寸 图5-19 衬套零件图

04.00

76.144+φ㎜;渗氮处理,渗层深度为1t ㎜;精磨孔至尺寸04

.00145+φ㎜,并保证渗层深度为0.3-0.5㎜。

图5-20 衬套零件工艺尺寸链

解:1)封闭环:2

.003.0+mm

2)画尺寸链简图5-20 3)确定增、减环

增环:04

.0076.144+φmm ,1t ㎜

减环:04.00145+φ㎜

4)求解

0.3=t1+72.38-72.5 t1=0.42 0.2=ES1+0.02-0 ES1=0.18 0=EI1+0-0.02 EI1=0.02 校核:0.2=0.18+0.02

工序尺寸单边余量18.02.0.0142.0=t mm 双边余量为36.04.0.0184.0=t mm

例题2 镀层厚度的工艺尺寸链

加工一圆套如图5-21所示,已知加工工序:先车外圆1A 为04.008.070--φ㎜,然后镗内孔2A 为06.00

60+φ㎜,并应保证内外圆的同轴度公差3A 为02.0φ㎜,求壁厚。 解 1)确定封闭环

第十章装配精度与加工精度分析任何机械产品及其零部件的设计,都必须满足使用要求所限定的设计指标,如传动关系、几何结构及承载能力等等。此外,还必须进行几何精度设计。几何精度设计就是在充分考虑产品的装配技术要求与零件加工工艺要求的前提下,合理地确定零件的几何量公差。这样,产品才能获得尽可能高的性能价格比,创造出最佳的经济效益。进行装配精度与加工精度分析以及它们之间关系的分析,可以运用尺寸链原理及计算方法。我国业已发布这方面的国家标准GB5847—86《尺寸链计算方法》,供设计时参考使用。 第一节尺寸链的基本概念 一、有关尺寸链的术语及定义 1.尺寸链 在机器装配或零件加工过程中,由相互连接的尺寸形成的封闭尺寸组,称为尺寸链。尺寸链分为装配尺寸链和工艺尺寸链两种形式。 (a)齿轮部件(b)尺寸链图(c)尺寸链图 图10-1 装配尺寸链示例 图10-1a为某齿轮部件图。齿轮3在位置固定的轴1上回转。按装配技术规范,齿轮左右端面与挡环2和4之间应有间隙。现将此间隙集中于齿轮右端面与挡环4左端面之间,用符号A0表示。装配后,由齿轮3的宽度A1、挡环2的宽度A2、轴上轴肩到轴槽右侧面的距离A3、弹簧卡环5的宽度A4及挡环4的宽度A5、间隙A0依次相互连接,构成封闭尺寸组,形成一个尺寸链。这个尺寸链可表示为图10-1b与图10-1c两种形式。上述尺寸链由不同零件的设计尺寸所形成,称为装配尺寸链。 图10-2a为某轴零件图(局部)。该图上标注轴径B1与键槽深度B2。键槽加工顺序如图10-2b所示:车削轴外圆到尺寸C1,铣键槽深度到尺寸C2,磨削轴外圆到尺寸C3(即图10-2a中的尺寸B1),要求磨削后自然形成尺寸C0(即图10-2a 中的键槽深度尺寸B2)。在这个过程中,加工尺寸C1、C2、C3和完工后尺寸C0构成封闭尺寸组,形成一个尺寸链。该尺寸链由同一零件的几个工艺尺寸构成,称为工艺尺寸链。

工艺尺寸链计算的基本公式 来源:作者:发布时间:2007-08-03 工艺尺寸链的计算方法有两种:极值法和概率法。目前生产中多采用极值法计算,下面仅介绍极值法计算的基本公式,概率法将在装配尺寸链中介绍。 图 3-82 为尺寸链中各种尺寸和偏差的关系,表 3-18 列出了尺寸链计算中所用的符号。 1 .封闭环基本尺寸 式中 n ——增环数目; m ——组成环数目。 2 .封闭环的中间偏差

式中Δ0——封闭环中间偏差; ——第 i 组成增环的中间偏差 ; ——第 i 组成减环的中间偏差。 中间偏差是指上偏差与下偏差的平均值: 3 .封闭环公差 4 .封闭环极限偏差 上偏差 下偏差 5 .封闭环极限尺寸 最大极限尺寸 A 0max=A 0+ES 0 ( 3-27 )最小极限尺寸 A 0min=A 0+EI 0 ( 3-28 )6 .组成环平均公差 7 .组成环极限偏差 上偏差

下偏差 8 .组成环极限尺寸 最大极限尺寸 A imax=A i+ES I ( 3-32 ) 最小极限尺寸 A imin=A i+EI I ( 3-33 ) 工序尺寸及公差的确定方法及示例 工序尺寸及其公差的确定与加 工余量大小,工序尺寸标注方法及定位基准的选择和变换有密切的关系。下面阐述几种常见情况的工序尺寸及其公差的确定方法。 (一)从同一基准对同一表面多次加工时工序尺寸及公差的确定 属于这种情况的有内外圆柱面和某些平面加工,计算时只需考虑各工序的余量和该种加工方法所能达到的经济精度,其计算顺序是从最后一道工序开始向前推算,计算步骤为: 1 .确定各工序余量和毛坯总余量。 2 .确定各工序尺寸公差及表面粗糙度。 最终工序尺寸公差等于设计公差,表面粗糙度为设计表面粗糙度。其它工序公差和表面粗糙度按此工序加工方法的经济精度和经济粗糙度确定。 3 .求工序基本尺寸。 从零件图的设计尺寸开始,一直往前推算到毛坯尺寸,某工序基本尺寸等于后道工序基本尺寸加上或减去后道工序余量。 4 .标注工序尺寸公差。 最后一道工序按设计尺寸公差标注,其余工序尺寸按“单向入体”原则标注。 例如,某法兰盘零件上有一个孔,孔径为,表面粗糙度值为R a0.8 μ m

第五章尺寸链原理及应用 在机械产品设计过程中,设计人员根据某一部件或总的使用性能,规定了必要的装配精度(技术要求),这些装配精度,在零件制造和装配过程中是如何经济可靠地保证的,装配精度和零件精度有何关系,零件的尺寸公差和形位公差又是怎样制定出来的。所有这些问题都需要借助于尺寸链原理来解决。因此对产品设计人员来说尺寸链原理是必须掌握的重要工艺理论之一。 §5-1 概述 教学目的:①尺寸链的基本概念,组成、分类; ②尺寸链的建立与分析; ③尺寸链的计算 教学重点:掌握工艺尺寸链的基本概念;尺寸链组成及分类 教学难点:尺寸链的作图 一、尺寸链的定义及其组成 1. 尺寸链的定义 由若干相互有联系的尺寸按一定顺序首尾相接形成的尺寸封闭图形定义为尺寸链。 在零件加工过程中,由同一零件有关工序尺寸所形成的尺寸链,称为工艺尺寸链,如图5-1所示。在机器设计和装配过程中,由有关零件设计尺寸形成的尺寸链,称为装配尺寸链,如图5-2所示。 图5-1 工艺尺寸链示例 图5-1是工艺尺寸链的一个示例。工件上尺寸A1已加工好,现以底面A定位,用调整法加工台阶面B,直接保证尺寸A2。显然,尺寸A1和A2确定以后,在加工中未予直接保证的尺寸A0也就随之

确定。尺寸A0、A1和A2构成了一个尺寸封闭图形,即工艺尺寸链,如图5-1b所示。 图5-2 装配尺寸链图 由上述可知,尺寸链具有以下三个特征 1)具有尺寸封闭性,尺寸链必是一组有关尺寸首尾相接所形成的尺寸封闭图。其中应包含一个间接保证的尺寸和若干个对此有影响的直接获得的尺寸。 2)尺寸关联性,尺寸链中间接保证的尺寸受精度直接保证的尺寸精度支配,且间接保证的尺寸精度必然低于直接获得的尺寸精度。 3)尺寸链至少是由三个尺寸(或角度量)构成的。 在分析和计算尺寸链时,为简便起见,可以不画零件或装配单元的具体结构。知依次绘出各 个尺寸,即将在装配单元或零件上确定的尺寸链独立出来,如图5-1b),这就是尺寸链图。尺寸链图中,各个尺寸不必严格按比例绘制,但应保持各尺寸原有的连接关系。 2.尺寸链的组成 组成尺寸链的每一个尺寸,称为尺寸链的尺寸环。各尺寸环按其形成的顺序和特点,可分为封闭环和组成环。凡在零件加工过程或机器装配过程中最终形成的环(或间接得到的环)称为封闭环,如图5-1中的尺寸A0。尺寸链中除封闭环以外的各环,称为组成环,如图5-1中的尺寸A1和A2。对于工艺尺寸链来说,组成环的尺寸一般是由加工直接得到的。 组成环按其对封闭环影响又可分为增环和减环。若尺寸链中其余各环保持不变,该环变动(增大或减小)引起封闭环同向变动(增大或减小)的环,称为增环。反之,若尺寸链中其余各环保持不变,由于该环变动(增大或减小)引起封闭环反向变动(减小或增大)的环,称为减环。图5-1

尺寸链计算 一.基本概念 尺寸链是一组构成封闭尺寸的组合。 尺寸链中的各个尺寸称为环。零件在加工或部件在装配过程中,最后得到的尺寸称为封闭环。组成环又分为增环和减环,当尺寸链中某组成环的尺寸增大时,封闭环的尺寸也随之增大,则该组成环称为增环。反之为减环。 补偿环:尺寸链中预先选定的某一组成环,可以通过改变其大小或位置,使封闭环达到规定要求。 传递系数ξ:表示各组成环对封闭环影响大小的系数。增环ξ为正值,减环ξ为负值。通常直线尺寸链的传递系数取+1或-1. 尺寸链的主要特征: ①.尺寸连接的封闭性;②.每个尺寸的变化(偏差)都会影响某一尺寸的精度。 二.尺寸链的分类 1.按应用范围分 工艺尺寸链:在零件加工过程中,几个相互联系的工艺尺寸形成的封闭链。 装配尺寸链:在设计或装配过程中,由几个相关零件的有关尺寸形成的封闭链。 2. 按构成尺寸链各环的空间位置分 线性尺寸链:各环位于平行线上 平面尺寸链:各环位于一个平面或相互平行的平面,各环不平行排列。 空间尺寸链:各环位于不平行的平面,需投影到三个座标平面上计算。 3.按尺寸链的形式分 a)长度尺寸链和角度尺寸链 b)装配尺寸链装、零件尺寸链和工艺尺寸链 c)基本尺寸链与派生尺寸链 基本尺寸链指全部组成环皆直接影响封闭环的尺寸链 派生尺寸链指一个尺寸链的封闭环为另一个尺寸链组成环的尺寸链。

d)标量尺寸链和矢量尺寸链 三. 基本尺寸的计算 把每个基本尺寸看成构成尺寸链的各环,验算其封闭环是否符合设计要求。是设计中尺寸链计算时首先应该进行的工作。 目前产品生产中经常出现错误的环节,大部分是基本尺寸链错误。特别是测绘设计的产品。由于原机的制造误差,测量系统的误差以及尺寸修约的误差,往往会使测绘设计与原设计产生很大的偏差,所以必须进行基本尺寸链的计算 四.解尺寸链的主要方法 根据零件尺寸的要求和相关标准确定零件尺寸公差,然后按照解尺寸链的最短途径原理的方法对尺寸公差进行验算和修正。 为了提高零件的装配精度,与其有关各零件表面形成的尺寸链环数必须最少。 a)极值法(完全互换法) 各组成环的公差之和不得大于封闭环的公差 即Σδi≤δN 不适合环数很多的尺寸链 b)概率法(不完全互换法) 设A表示组成环的算术平均值,σ表示均方根偏差,则一般各环的公差取±3σ。 σ=∑- i n A Xi/) ( c)选配法 将尺寸链中组成环的公差放大到经济可行的程度,然后选择合适的零件进行装配。 尺寸链计算程序 ①基本尺寸计算依据产品标准、产品装配图、零件图 ②公差设计计算可以先按推荐的公差等级标准选取公差值,然后按互换法进 行计算调整,决定各组成环的公差与极限偏差。 ③公差校核计算校核封闭环公差与极限偏差。 五. 计算举例

尺 寸 链 的 计 算 一、尺寸链的基本术语: 1.尺寸链——在机器装配或零件加工过程中,由相互连接的尺寸形成封闭的尺寸组,称为尺寸链。如下图间隙A0与其它五个尺寸连接成的封闭尺寸组,形成尺寸链。 2.环——列入尺寸链中的每一个尺寸称为环。如上图中的A0、A1、A2、A3、A4、A5都是环。长度环用大写斜体拉丁字母A,B,C……表示;角度环用小写斜体希腊字母α,β等表示。 3.封闭环——尺寸链中在装配过程或加工过程后自然形成的一环,称为封闭环。如上图中 A0。封闭环的下角标“0”表示。 4.组成环——尺寸链中对封闭环有影响的全部环,称为组成环。如上图中A1、A2、A3、A4、 A5。组成环的下角标用阿拉伯数字表示。 5.增环——尺寸链中某一类组成环,由于该类组成环的变动引起封闭环同向变动,该组成环 为增环。如上图中的A3。 6.减环——尺寸链中某一类组成环,由于该类组成环的变动引起封闭环的反向变动,该类组 成环为减环。如上图中的A1、A2、A4、A5。 7.补偿环——尺寸链中预先选定某一组成环,可以通过改变其大小或位置,使封闭环达到规 定的要求,该组成环为补偿环。如下图中的L2。

二、尺寸链的形成 为分析与计算尺寸链的方便,通常按尺寸链的几何特征,功能要求,误差性质及环的相互关系与相互位置等不同观点,对尺寸链加以分类,得出尺寸链的不同形式。 1.长度尺寸链与角度尺寸链 ①长度尺寸链——全部环为长度尺寸的尺寸链,如图1 ②角度尺寸链——全部环为角度尺寸的尺寸链,如图3

2.装配尺寸链,零件尺寸链与工艺尺寸链 ①装配尺寸链——全部组成环为不同零件设计尺寸所形成的尺寸链,如图4 ②零件尺寸链——全部组成环为同一零件设计尺寸所形成的尺寸链,如图5 ③工艺尺寸链——全部组成环为同一零件工艺尺寸所形成的尺寸链,如图6。工艺尺寸指工艺尺寸,定位尺寸与基准尺寸等。

尺寸链的计算 一、尺寸链的基本术语: 1.尺寸链——在机器装配或零件加工过程中,由相互连接的尺寸形成封闭的尺寸组,称为尺寸链。如下图间隙A0与其它五个尺寸连接成的封闭尺寸组,形成尺寸链。 2.环——列入尺寸链中的每一个尺寸称为环。如上图中的A0、A1、A2、A3、A4、A5都是环。长度环用大写斜体拉丁字母A,B,C……表示;角度环用小写斜体希腊字母α,β等表示。 3.封闭环——尺寸链中在装配过程或加工过程后自然形成的一尺寸,称为封闭环。如上图中A0。封闭环的下角标“0”表示。 4.组成环——尺寸链中对封闭环有影响的全部尺寸,称为组成环。如上图中A1、A2、A3、A4、A5。组成环的下角标用阿拉伯数字表示。 5.增环——尺寸链中某一类组成环,由于该类组成环的变动引起封闭环同向变动,该组成环为增环。如上图中的A3。 6.减环——尺寸链中某一类组成环,由于该类组成环的变动引起封闭环的反向变动,该类组成环为减环。如上图中的A1、A2、A4、A5。

7.补偿环——尺寸链中预先选定某一组成环,可以通过改变其大小或位置,使封闭环达到规定的要求,该组成环为补偿环。如下图中的L2。 二、尺寸链的形成 为分析与计算尺寸链的方便,通常按尺寸链的几何特征,功能要求,误差性质及环的相互关系与相互位置等不同观点,对尺寸链加以分类,得出尺寸链的不同形式。 1.长度尺寸链与角度尺寸链 ①长度尺寸链——全部环为长度尺寸的尺寸链,如图1 ②角度尺寸链——全部环为角度尺寸的尺寸链,如图3

2.装配尺寸链,零件尺寸链与工艺尺寸链 ①装配尺寸链——全部组成环为不同零件设计尺寸所形成的尺寸链,如图4 ②零件尺寸链——全部组成环为同一零件设计尺寸所形成的尺寸链,如图5

一.定位基准与设计基准不重合 例1.要镗的孔ΦD 设计尺寸100±0.15mm ,(镗孔前A 、B 、C 已加工)设计基准C 孔轴线,而镗孔时A 面定位。 解: 二. 从待加工的设计基准标注工序尺寸 例1.课本57,例1-2 例2.课本58,例1-3 mm A A A A 30028080100123=+-=+-=∑mm EI ES ES ES A A A A 15.00015.0123=+-=+-=∑mm ES EI EI EI A A A A 01.0123=+-=∑mm A 15 .001 .03300 ++ =

三.设计基准与测量基准不重合 图12-5 例1.C 面设计基准为B ,测量基准为A 。 解:A2=A ∑+A1=30+10=40mm ESA2=ESA ∑+EIA1=0+(-0.1)= -0.1mm EIA2=EIA ∑+ESA1=-0.2+0=-0.2mm 四.工序尺寸的基准有加工余量时工艺尺寸链的计算 图12-6 例1.(1)镗孔至?49.8+0.1. (2)插键槽至尺寸A1. (3)磨内孔至?50+0.05,同时间接保证键槽深度54.3+0.3. 解:A1=A ∑+A2-A3=54.3+24.9-25=54.2mm ESA1=ESA ∑+EIA2-ESA3=0.3+0-0.025= 0.275mm EIA1=EIA ∑+ESA3-ESA3=0+0.05-0=0.05mm mm A 275 .005.022.54++=mm A 1 .02.0240--=

五.一次加工后要保证多个设计尺寸时的工艺尺寸链的计算图12-7 例1.(1)A为基准车B,保证A1; (2) B为基准车C,保证A2; (3)磨?D和A面,保证40+0.1,同时间接保证80±0.15. 建立尺寸链求得A2. 六.为保证表面处理(淬火、渗碳、电镀)层深度而进行的工艺尺寸链计算图12-8 例1.外圆加工顺序:(1)精车到尺寸?40.4-0.1;(2)表面渗碳处理,渗碳层深度A2;(3)精磨至?40.4-0.016,同时保证渗碳层深度为0.5~0.8mm. 经计算A2=0.7+0.25 008 .0