国内主要宽厚板生产企业概况(上)

【大中小发布时间:2010-11-18 08:32:53 浏览次数:654 】

有句话是这么说的:战争年代,工业的发展速度和创新水平都能得到很大的提高。宽厚板的发展也是如此,最初由于战舰、航空母舰等武器装备的发展,对于钢板的质量、强度以及厚度等要求越来越高,宽厚板轧机在这期间得到了很大发展。

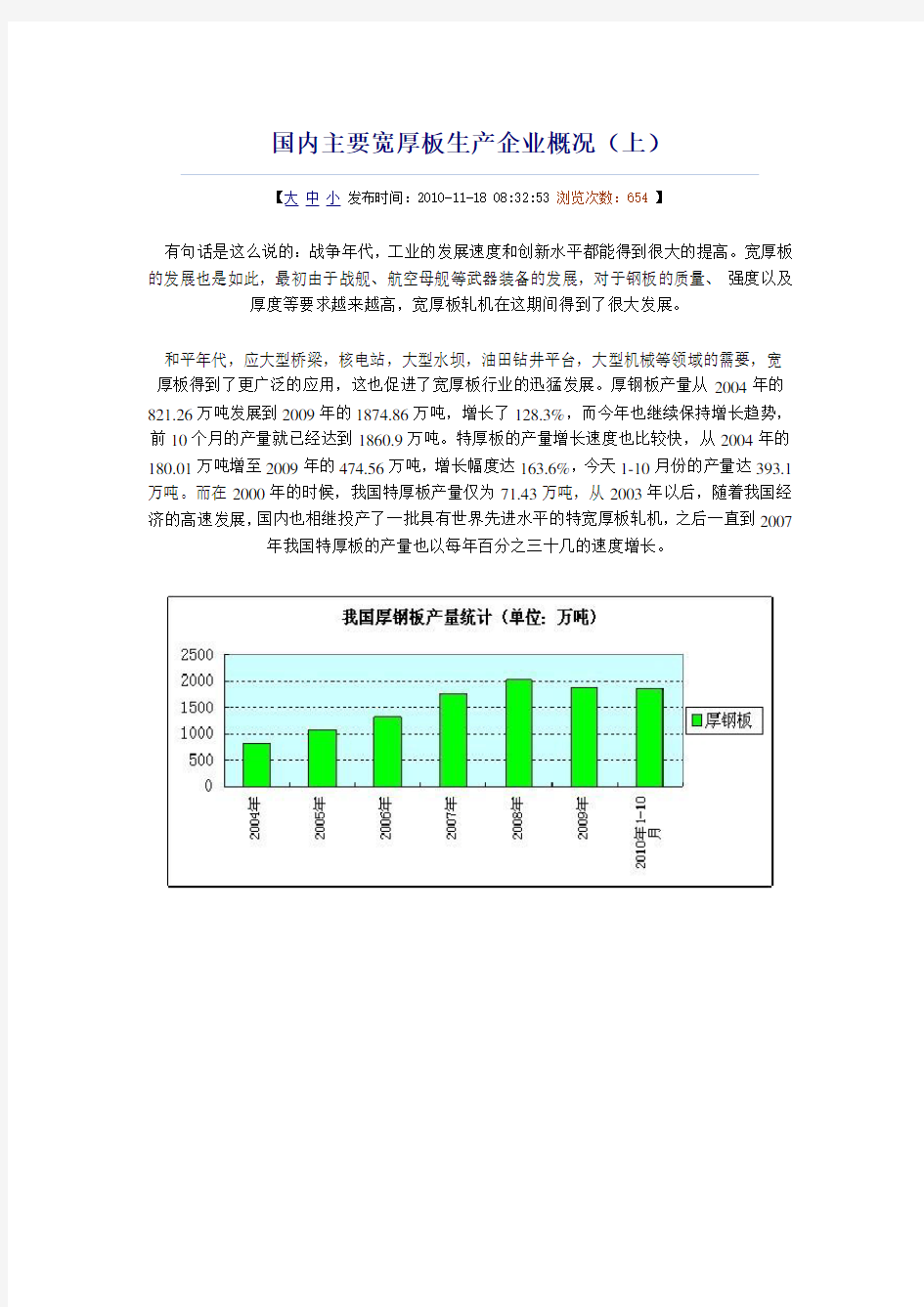

和平年代,应大型桥梁,核电站,大型水坝,油田钻井平台,大型机械等领域的需要,宽厚板得到了更广泛的应用,这也促进了宽厚板行业的迅猛发展。厚钢板产量从2004年的821.26万吨发展到2009年的1874.86万吨,增长了128.3%,而今年也继续保持增长趋势,前10个月的产量就已经达到1860.9万吨。特厚板的产量增长速度也比较快,从2004年的180.01万吨增至2009年的474.56万吨,增长幅度达163.6%,今天1-10月份的产量达393.1万吨。而在2000年的时候,我国特厚板产量仅为71.43万吨,从2003年以后,随着我国经济的高速发展,国内也相继投产了一批具有世界先进水平的特宽厚板轧机,之后一直到2007年我国特厚板的产量也以每年百分之三十几的速度增长。

从地区来看,我国目前特厚板产量最大的省份是河南省,今年1-10月份特厚板产量已经达到109.2万吨了,其中贡献最大的是舞阳钢铁,现在已经成为我国宽厚板生产基地。其次是湖南省,随着华菱湘钢2006年8月建成投产目前国内配置水平最高、最大的常化热处理炉,产量迅速从2005年的4.33万吨跃升到2006年的37.77万吨。河北省也在特厚板市场上占有较大份额,今年前10个月的特厚板产量已经达到43.3万吨。而近两年产量增长最快的要数江苏省,迅速崛起的民营钢企沙钢、长达、益成等宽厚板生产企业也渐渐在市场上占据

了一席之地。

从我国厚板分省市产量统计表可以看到,我国厚板产量最高的是民营中厚板生产企业集中的江苏地区,在2009年以262.39万吨的产量占据我国厚板产量第一的位置,今年1-10月份的产量就以达到229.2万吨。其次是河北省,凭借良好的原料采购优势和价格优势,唐山中厚板公司,邯钢等企业的厚板产品如今已是遍布全国。

目前我国已经成为世界最大的中厚板生产国和消费国,宽厚板产品也已经远销欧美等国家,但就在1978年以前我国的宽厚板轧机设备还是全部从国外进口。直到1978年9月,由冶金工业部和一机部,领导北京钢铁设计研究总院、德阳二重、东方电机等企业自行设计制造的国产设备4200mm单机架四辊轧机才在河南舞阳钢铁公司建成投产。在2003年之前,

我国还是连一台4300mm以上的厚板轧机都没有,但2009年就已建成了5500mm轧机,而且现在还有6条5000mm和1条5500mm宽厚板轧机正在规划建设之中。

随着经济的发展和科技的进步,宽厚板的应用领域将会越来越广,宽厚板的潜在需求也在逐步增长。宽厚板的生产能力也关系到我国国防建设、能源开发、基础设施建设等的发展,所以宽厚板生产企业在我国经济建设和发展中发挥着重要作用。下面笔者就我国目前几大宽

厚板生产企业的情况做一个简要概述。

国内宽厚板产业先驱——鞍钢股份有限公司

鞍钢集团总经理张晓刚曾说过“鞍钢发展史是中国钢铁工业发展的一个缩影。可以说,只要有重大工程建设,就能看到鞍钢的身影”。他这句话一点不假,鞍钢是我国最早的钢铁生产基地,始建于1916年,前身为日伪时期的鞍山制铁所和昭和制钢所,但新鞍钢公司是在1949年7月9日成立的,发展至今已有六十多年的历史。作为钢铁长子,其发展也历经了涅槃般的重生,成为目前我国四大钢铁集团之一。在这几十年的发展过程中,鞍钢创造了无数个第一,那里诞生过新中国第一根无缝钢管、第一根重轨、第一座现代化高炉……伴随着被誉为“世界轧机之王”的5500mm特宽厚板轧机线投产,鞍钢又拥有了我国第一条5000mm 以上宽厚板轧机。鞍钢始终把眼光放在长远发展上,可以说鞍钢是我国中厚板尤其是宽厚板

生产企业的先驱。

20世纪后期鞍钢是国内少数几家可以轧制4米以上宽度厚板的钢铁企业之一,装备水平一直处于国内较领先地位。然而进入21世纪以后,随着国内其它钢厂的改造,鞍钢遇到极大挑战,因此鞍钢也开始引进奥钢联的4.3米四辊可逆式轧机对其原先的宽厚板轧机进行改造。到2003年9月3日全线热负荷试车一次成功,为年产100多万吨创造了条件。目前鞍钢股份有限公司中厚板厂拥有一条中板生产线,一条厚板生产线,产品规格为厚度

8-150mm、宽度1500-4000mm。所能生产的钢板品种规格可达1000多种。此外,鲅鱼圈新厂有一条5500mm宽厚板轧机生产线于2009年5月全线投产。该5500mm轧机生产线采用了热装热送、板型控制等13项先进技术,轧制力为1万吨,生产钢板尺寸宽度为900-5300mm,厚度为5-150mm,最厚可达450mm,长度为3-25米。主要生产宽度4米以上军民用高强度宽厚船用钢板、舰艇板、核电用特种钢板、耐大气腐蚀板、大口径油气焊管和模具板等高技术含量、高附加值产品。计划宽厚板年产能为200万吨。

在引进先进生产装备的同时,鞍钢还通过不断的技术创新,有效的改善了钢材性能,提高了钢材强度和产品质量。2005年鞍钢厚板产品成功通过德国莱茵公司TUV包括AD2000、U标志、PED指令三项认证,成为国内第一家通过欧洲此三项认证的中厚板厂,取得了进军欧洲市场的通行证。鞍钢生产出的船板、管线钢等产品也均处于国内领先水平。2006年5月23日,鞍钢新轧船板多钢种全部通过英国、挪威等九国船级社的权威认证,高强级别最大厚度由过去40mm增加到100mm,超高强级别达到80mm,开发填补了国内空白。2009

年大线能量焊接船板在国内率先通过五国船级社认证,再一次填补国内空白。

随着国内钢企兼并重组的浪潮兴起,鞍钢也在与攀钢、重钢恰谈重组事宜,虽然现在还没有结果,但笔者希望共和国的钢铁摇篮——鞍钢凭借雄厚的技术实力和先进的生产设备在将

来的道路上能够创造更多的辉煌。

鞍钢5500mm四辊可逆式双机架宽厚板轧机,是目前世界最大规格的宽厚板轧机。由一台5500mm四辊式粗轧机和一台5000mm四辊式精轧机及2台步进式加热炉、除磷箱、热矫直机、3台冷床、切头剪、定尺剪、火焰切割机、4200吨压平机、淬火机等40余台配套设备组成,零部件总数达10万多个。生产厂房由加热炉跨、主轧跨、剪切跨、中转跨、冷床跨、磨辊间、成品库等部分组成,长1116米,宽近100米,面积达11万平方米,当于15个足球场。两台轧机占地长200米、宽35米,高近20米,重达近7000吨。整个工程浇灌混凝土16

万立方米、吊装钢结构32400吨,设备重达18000吨。由于体系复杂、精度要求高、制造难度极大,许多部件的重量尺寸都达到了机械加工及运输的极限,被誉为世界“轧机之王”。

目前全世界已建成的5500mm轧机仅有6台,分别位于日本新日铁大分钢厂、JEF京滨厂(原日本钢管扇岛厂)、JEF仓敷厂(原川崎制铁水岛厂)、住友金属鹿岛厂、德国迪林根钢厂和中国鞍钢鲅鱼圈新厂。从设备来看,5500mm宽厚板轧机仅一片轧机机架牌坊就重达400吨以上,轧机支承辊最大直径达到2400mm,重达250吨,整台轧机总重超过3000吨。主电机总功率达20000kW以上,原料板坯重达250吨,车间用桥式起重机最大吨位达400吨。其生产的钢板厚度最大可达400mm,是普通轧机的4倍以上,可用做航母、战列舰、坦克等武器装甲钢板。钢板宽度达5300mm,是普通轧机的2倍以上;单块钢板重达200吨,是普通轧机的5倍以上,这些规格都远远大于中小型轧机。

鞍钢5米轧机生产线由中国一重集团与德国西马克·德马格(SMS-Demag)公司联合设计,粗轧机、精轧机等核心设备由一重制造,冷床、翻板机、辊道由中冶长城重机制造。采用了热装热送、板型控制等13项先进技术,轧制力为1万吨,生产钢板尺寸宽度为

900-5300mm,厚度为5-150mm,最厚可达450mm,长度为3-25米。主要生产宽度4米以上军民用高强度宽厚船用钢板、舰艇板、核电用特种钢板、耐大气腐蚀板、大口径油气焊管和模具板等高技术含量、高附加值产品。该轧机的成功制造,有助于打破国外特种钢材对我国的封锁,将对推动我国石油、天然气运输、造船及国防建设等领域起到重要作用。

轧钢机是将钢坯钢锭轧制成钢材(管、板、型、丝)的成套设备,分为钢管轧机、板带轧机、型钢轧机、线材轧机、薄板坯连铸连轧等类型。钢板是钢材四大品种中用途最广泛的一种,按生产工艺分为热轧钢板和冷轧钢板,按厚度可分为薄板(厚度<4毫米)、中板(厚度4-20毫米)、厚板(厚度>20-60毫米)、特厚板(厚度>60毫米,最厚达700毫米)。在实际工作中,中板和厚板通称为“中厚板”。

中厚板生产属于热轧工艺,主要有中厚板轧机、热连轧机组和炉卷轧机等三种方式,中厚板轧机是普遍采用的生产设备,通过轧机中的上下轧辊咬合碾压经过加热的钢坯,最终轧制成钢板。轧机按照轧辊辊面宽度可分为1800mm、2300mm、2800mm、3300mm、3800mm、4300mm、4800mm 以及5300mm等8个级别,每个级别可上下调整200mm。宽厚板轧机主要是指辊面宽度达到2800mm以上的宽幅中厚板轧机。辊面宽度达到4800mm以上的轧机,又被称为特宽厚板轧机,最大规格可达5500mm。

宽厚板生产线由粗轧机和精轧机及配套设备组成,可采用单机架或双机架布置形式。轧机结构出现过二辊式、三辊劳特式、四辊可逆式、复合式和万能式,还曾经出现过单机架无牌坊预应力轧机,因适应性较低,未能广泛推广。传动主机由最初的水力驱动、蒸汽机驱动,发展到现在的电力驱动。单机架的二辊式和三辊劳特轧机由于自身结构的制约,生产效率低,产品质量差,西方在60年代就已经少有使用,但作为二手设备在我国存在了许多年,现已基本淘汰。四辊式轧机是目前使用最广泛的一种机型,具有刚度大、厚度控制精度高,轧制规格范围广等优点,使得中厚板的生产效率有了大幅度提高。

宽厚板轧制流程主要包括:铸坯→加热炉→高压水除鳞→机架辊除鳞→粗轧机→精轧机→控制冷却→压平机/热矫直机→冷床翻板→超声波探伤→激光划线→火焰切割机/横剪切头尾、滚切剪双边→定尺、取样→喷丸→加热淬火→表面检查→修磨→涂漆→烘干→打字喷号→垛板入库等步骤,在实际应用中可根据情况进行调整。

第1步是坯料准备:宽厚板轧制坯料主要为连铸坯和铸锭,加热炉将坯料加热至

1100-1250℃,出炉后用高压水除鳞,吹除坯料加热过程中产生的表面氧化铁皮,以避免压入钢板表面形成麻点或凹坑。2、轧制工序:钢坯除磷后,将1000℃左右的热坯送入粗轧机进行1-4道次的整形轧制,消除坯料表面凹坑缺陷,接着把坯料旋转90度进行展宽轧制,再旋转90度进行延伸轧制。进入精轧机后继续延伸,控制板形、厚度、表面质量等性能。3、控冷剪切工序:完成轧制工序的钢板,进入控冷装置用水幕直接淬火,快速冷却至600℃左右,以提高板材的屈服强度。然后50mm以下钢板用辊式热矫直机消除板材弯曲等缺陷,进入宽冷床冷却至150℃左右,做超声波探伤;再进行激光划线、剪切钢板头尾和两边不规则

部分、定尺、取样。50mm以上的钢板轧制后直接进入特厚板冷床冷却,用火焰切割机切割后,用压平机进行冷矫直,对裂纹敏感钢种要用等离子切割。4、精整工序:对成品钢板根据客户需要进行正火、调质、回火等热处理,对钢板表面进行检查并修磨;造船桥梁用板表面需抛丸处理,除去氧化铁皮后,再做防锈涂层并烘干,成品板材打字喷号后垛板入库。

宽幅中厚板是重要的战略物资,其用途非常广泛,主要用于10万吨以上大型船舶和大口径油气直缝焊管,以及武器装甲、巨型桥梁结构钢、海上钻井平台结构钢、核电站安全壳、大型水坝闸门、电站高压锅炉钢板、炼钢高炉炉壳、大型油气储罐、大型机械结构钢、模具钢、超高层建筑等领域。

当年建设九江大桥时,桥梁结构钢板要求厚50mm,长18米,单重11吨,由鞍钢2800mm 轧机生产,因单重与尺寸满足不了,铁道部只好修改钢板尺寸,增加拼接焊缝。宝钢在建设炼钢高炉过程中,需要大单重宽厚钢板,因为舞钢无法生产,最后只好修改结构,由此可见宽厚钢板的重要性。

目前世界造船行业的发展趋势是,采用大分段造船工艺,及大尺寸船用钢板以减少焊缝,缩短造船周期,因此需要大量采购船用宽厚钢板。国外建造10万吨级以上船舶,多数采用宽度4000mm以上船用钢板。随着我国造船能力的提升,上海外高桥造船厂生产的30万吨级油轮,钢板最大宽度要求达到4500mm,这就需要由4.8米以上的轧机生产。尤其在军用造船领域,大单重宽厚板更是不可或缺。以美国“尼米兹”级航母为例,其飞行甲板面积达18200平方米,相当于3个足球场,由50毫米厚的HSLA-80钢板和复合装甲材料组成;既要承受战机起降时的强大冲击力和火焰灼烧,又要有足够的防弹能力;因此必须要用大尺寸钢板,以减少焊缝增加强度。整艘尼米兹级航母共采用各种特殊钢板达45000吨以上,仅铺设飞行甲板就需要特种钢板约8000吨。

特宽厚板还是石化建设领域的重要材料,长距离油气输送管道由钢板卷焊而成,管径分为18、24、30、36、42、48、54、60、64英寸等十个等级。56英寸(1422mm)以下的焊管钢板可以由4.8米轧机提供,而64英寸(1626mm)大口径直缝焊管所需钢板宽度达到5.11米,只能由5500mm轧机轧制。一条1000公里长的64英寸管道大约需要消耗25万吨钢板。矗立在深海的石油钻井平台需要抵御狂风巨浪的侵袭,每座消耗钢材数万吨,使用的钢板最

大宽度为5200mm,显然只有5500mm轧机才能满足要求。大型油气储罐也需要板厚20-45mm 的高强度宽厚钢板来建造罐体,以减少焊缝增加强度。

核电站建造中,圆柱形钢制安全壳是保障反应堆安全的重要屏障,直径40米左右、高达60多米,内层为50mm厚的钢板内衬,外层浇筑1米厚的钢筋混凝土,要求能够承受地震、飓风、坠落等各种冲击。钢板内衬由130多块宽厚钢板焊成十余个巨型钢环再叠套拼装,总重超过4000吨,所需钢板必须由5米以上轧机轧制。

【流水线配件】:防静电胶皮,PVC输送皮带,木板包边条,科业插座,稳不落插座,美式插座,镀锌脚杯,调节脚杯,铝材封边条,万向球,牛眼,流利条,平衡器,滚筒托片,铝材端板,活动支撑架,风批滑轮,手腕带接地插座,福来轮,铁(塑胶)质福来轮 【工业铝型材】:40210铝材、5050铝材、1024铝材、1621铝材、1530铝材、2025铝材、4545铝材、2020铝材、3030铝材、4040铝材、1425铝材、2830铝材、4060铝材、4070铝材、3060铝材、4080铝材、5156铝材、23130铝材、100118铝材、EF6060铝材、EF8080铝材、链板线铝材、支架铝材、

工艺挂架铝材、加重型铝材、皮带线铝材、插件线铝材、护边滚筒铝材、组装线铝材、接驳台铝材、治具夹具铝材,EF 系列铝型材···· 【组装线配件】:QX-1阻挡器、QX-2阻挡器、QX-3阻挡器、QX-4阻挡器、张紧座、倍速链条、三倍速链条、2.5倍速链条、FESTO阻挡器,SMC阻挡器,金器阻挡器,四导柱顶升气缸、卧式阻挡器、带电顶升转台、自动转台、导电槽、A-04导电轮、A-05B导电轮、导电轨,T型尼龙导条、定位珠、工装板导向轮、尼龙托轮、倍速铝材盖板、工装板挡条···· 【铝材连接件】:铝材封盖,铝材槽封边,方形拉手,尼龙合页,铝角码,锌合金角码,铁质角码,内置连接件,任意连接件,转向连接件,T型螺母,T型螺栓,方形螺母,LNT 直角连接件,DNS角槽连接件,一字连接件,滑板螺母,菱形螺母,弧形螺母,DCB系列连接件,ASB系列连接件,ASC 系列连接件,EF系列铝材连接件,FB铝材脚座····【输送机滚筒】:动力链轮滚筒、动力包胶滚筒、镀锌滚筒、无动力滚筒、PVC滚筒、锥度滚筒、锥度链轮滚筒、包胶滚筒、包胶电动滚筒、流水线头尾轮····· 【精益管及连接件系列】:精益管,T0.8精益管,T1.0复合管、T1.2柔性线棒、柔性线棒,复合管,喷塑复合管,精

铝镁锰合金屋面板是一种新型的屋面板,铝镁锰合金在建筑业中得到广泛的应用,为现代建筑向舒适、轻型、耐久、经济、环保等方向发展发挥了重要的作用。3004/3005铝镁锰合金(AlMg1Mn1)由于结构强度适中、耐候、耐渍、易于折弯焊接加工等优点,被普遍认可作为建筑设计使用寿命50年以上的屋面、外墙材料;因应海洋性气候建筑设计,可选用耐腐蚀性能更强的5052船舶级铝合金材料,一般屋面板常用材料3003/3004。 单锁边屋面系统:此系统因肋高有65MM,在面板上完全看不到一个钉子,全包围锁边方式,在排水防水方面相当到位,造形符合铝的特性。外观美观,一般用于体育馆、会展中心、机场、车站等大型标志性建筑。 铝镁锰板的加工生产工艺 铝材的外表面处理包括:本色不涂漆产品和涂漆产品两大类:1、非涂漆产品:锤纹铝合金板(无规则纹样),压花板(通过机械压花的物理方式,形成有规则纹样);预钝化氧化铝表面处理板。此类产品在板材表面不做涂漆处理,对表面的外观要求不高,价格也较低。2、涂漆类产品: 按涂装工艺分为:喷涂板产品和预辊

涂板; 按涂漆种类可分为: 聚酯,聚胺酯,聚酰胺,改性硅酮,环氧树脂,氟碳等等,尽可能地延长涂漆抵抗太阳光紫外线作用下的老化,其中以PVDF涂漆(氟碳涂层)的抗老化性能最为优良,它是目前人类已知抗紫外线最强的有机合成物。氟碳涂层铝板,依据品质要求不同,分别采用水平自动化两涂两烤、三涂三烤和四涂四烤辊涂工艺,预涂层的PVDF涂料,树脂含量70%-80%不等,在高速连续化机组上经化学预处理、初涂、精涂等工艺辊涂而成,正面涂层一般为25μm,背涂防蚀漆。 一般二涂二烘涂色处理:1放卷→2一涂→3一烘→4二涂→5二烘→6冷却储料→7质量检验→8收卷→9倒卷复检→10包装 * 金属板作为屋面材料的使用已有数百年的历史了,大量采用金属材料做为屋

辽宁科技大学 课程设计说明书 设计题目:热轧板带钢轧制规程设计 Q235,2.0×1200mm 学院、系:材冶学院材料科学与工程(材料加工工程)专业班级:材加 学生姓名: 指导教师: 成绩: 2015年 1 月 6 日

目录 摘要 (1) 1、文献综述 (2) 1.1热轧板带钢产品概述 (2) 1.1.1热轧板带钢的种类及用途 (2) 1.1.2板带材的工艺特点及质量要求 (3) 1.2热轧板带钢工艺及设备发展 (3) 1.2.1国外热轧带钢发展 (3) 1.2.2国内热轧带钢生产 (4) 1.3热轧带钢生产设备与新技术 (5) 1.3.1热轧带钢新一代TMCP技术 (5) 1.3.2无酸除鳞技术 (5) 1.3.3热轧带钢无头轧制技术 (6) 1.4热轧板带钢发展趋势 (6) 2、主要设备 (7) 3、轧制工艺及轧制制度的确定 (8) 3.1生产工艺流程 (8) 图3.1 工艺流程图 (8) 3.2压下规程设计 (8) 3.2.1根据产品选择原料 (8) 3.2.2精轧机组压下制度的确定 (9) 3.3速度制度 (10) 3.3.1精轧机轧制速度 (10) 3.3.2、精轧机工作图表 (13) 3.4、温度制度 (13) 3.4.1、精轧温度制度 (14) 3.4.2、卷取温度制度 (15) 3.5、辊型制度 (15) 4、生产设备校核 (17) 4.1、轧制力与轧制力矩 (17) 4.1.1、轧制力的计算 (17) 4.1.2 轧制力矩的计算 (19) 4.1.3、精轧轧制力和轧制力矩的计算 (19) 4.2、轧机设备校核 (20) 4.2.1、精轧机的轧辊强度校核 (20) 4.2.2、电机能力校核 (24) 参考文献 (27)

画板 一、需求分析 平时生活中,我们会需要处理一些基本的图像,也有可能需要花一些简单的图像,平时所使用的图形处理工具有PhotoShop、Windows 画图工具等,其中PhotoShop 是一款非常强大的图形处理工具,Windows 画图工具则是一款较为简单的画图工具,功能较为简单,用Windows画图工具,是一种比较简单与具有代表性的画图工具,虽然功能不够强大,但具有大多图片处理程序所必需的基本功能:铅笔画图、各种数学函数图形、填色、取色、橡皮擦等等。这次试验中我做的就是一个仿照windows画板的程序。 功能:1.利用graphics 类来向界面上画上相应内容 2.能够画出直线,矩形,多边形,椭圆形,圆矩形等 3.能够实现橡皮,刷子,喷枪等工具。 4.能够实验颜色的设置 5.能够保存图片和打开图片(当保存名一致时需提示) 6.界面尽量合理,可以仿照windows画板界面。 二、概要设计

流程图 画板软件类图 1.工具接口Tool: 从图中可以看到,工具接口Tool 定义了鼠标动作的四个方法,分别是拖动mouseDrapped()、移动mouseMoved()、松开mouseReleased()、按下

mousePressed()、点击mouseClicked()五个动作,并用String 类型的常量属性来定义工具的类型。这个接口只有一个实现类AbstractTool,而每个工具类 都是去扩展AbstractTool 类,在图中表现为Tool1、Tool2…….ToolN。 2.Tool的实现类AbstractTool AbstractTool 是Tool 的实现类,也是一个抽像类,所以并不能被创建,只能被继承。此类实现Tool 中定义的所有方法,并扩展了其它方法,让其子类继承或者重写。该类中为其他的工具类提供了大部分的实现,那么它的子类就可以不必再做重复的实现,只关心与本类相关的逻辑, 3.AbstractTool的子类 AbstractTool 一共有ArrowTool(箭头)、PencilTool(铅笔)、BrushTool(刷子)、EraserTool(橡皮擦)、LineTool (直线)、RectTool (矩形)、PolygonTool (多边形)、RoundTool (椭圆形)、RoundRectTool(圆矩形)、AtomizerTool (喷墨)、ColorPickedTool(颜色选择)11 个子类, 4. 界面类ImageFrame 这个画图工具的界面的主要放在这个类中实现 5. 业务逻辑类ImageService 除鼠标的画图功能外(画图功能由Tool 的实现类完成),初始化画板、图片的新建打开与保存、各种面板的显示与隐藏、颜色的编辑、整个界面的刷新、菜单等业务逻辑都放在这个类中实现, 对象,它并没有保存一些状态属性。 6 .文件选择类ImageFileChooser ImageFileChooser 类继承了JFleChooser 类,JFleChooser 是Java 提供的一个简单的文件选择机制,我们这里扩展这个类,是为了增加我们自己的文件过滤器。 三、运行环境、开发语言 Window xp 和elipse Java语言

自动生产线常见故障的诊断与排除实例 摘要:本文就本企业通信专用空调机自动生产线在运行中经常出现的故障现象进行详细分析,对故障进行分类,并提出具体解决办法。 关键词:自动生产线、故障现象、故障分析、排除方法 一、前言 公司通信专用空调机装配用的自动生产线包括生产线上所有链板线,滚筒线,抽真空站,检测站,旋转平台,返修进出口及相关的电控箱设备等。生产线是一种过程控制设备,这就要求它在实时控制的每一刻都准确无误的工作,任何部分的故障与失效都会使生产线无法运行,从而造成生产停顿。本文对生产线在运行中经常出现的故障现象,现场维修中的故障分析、排除方法进行总结、归纳,以便今后当生产线出现故障时能更好、更快地维修好生产线,使每次故障都有据可查,而且也可以积累维修经验。 二、故障分析与排除方法 1、某一站退机不动时造成整线无法工作。 因为每个检测站头退机过程均有断电记忆,这是防止下班(停电)时有机在线运行过程中,再开线而失去走向。以第二站为例:X137:按钮退机 T77:可以返出信号,与有进机和有退机有关 M196:第二站进机,M197:第三站进机过程,M198:第四站进机过程,M192:有一站在退机中。

M582:有机信号(只要动作过站台上行程开关,就有记忆,碰压返回平移台行程开关即解除)。 T135:退出后运行到X136(平移机要顶升运转),碰压平移台返回主线开关即可。 M251:与进机互锁(若为假进机信号,同时碰压X135,X133后即可)。 T81:出口(第四个站处)有机就延时动作,时间为3秒。 M257:控制平移机顶升、平移。同时使M192动作要到该机器真正走出检测房或退机后平移台下降后(M257)T82延时10分钟自动复位,但要求这时后面各段不要有急停。 此外由于M257动作即有M587第2站有机在返回过程中信号记忆,使进机也不能进行,要到最后光电开关(出口处)挡3秒后才能让M587复位,恢复可以进机信号。 总的概括为,若退机按错或无机假动作后形成的退机在平移机返插开关动作后有机信号消除,但还要到第四站出口处将两个光电开关挡3秒钟以后即可解除,否则要等10分钟才能自行恢复。 2、包装准备线(链板线)不运行 这是由控制形式决定的,因为包装准备线(链板线)为强制节拍运行且因包装等原因需间隔运行而排列。正常情况下,包装线可以节拍加快,以适应检测站退出。包装线在线体启动条件下,急停开关不按下,打包装机前光电不挡(或打包装前放行开关开通)包装准备线节拍不会停止运行,如2~3分钟走一次。检测站出机最多在四号站后等一个节拍

进入 21 世纪以来,大型造船业,海洋工程,桥梁、大口径石油、天然气输送管线、大型压力容器和贮罐、重型建筑结构(特别是高层、防火、耐侯、大跨度和非对称的空间结构用途、机械工程的技术进步和旺盛需求,极大地拉动了宽厚板的发展,低合金、高强度的宽厚板 的生产技术进步。 宽厚板轧机生产的产品的厚度在 5- 100(200)mm,宽度在 3500- 4800(5300)mm。 高强度宽厚板钢材的屈服强度一般在 345MPa 以上,用于重大钢结构的则有 Q345、Q390、Q420 和 Q460,例如 2008 年奥运会主体工程———国家体育场(鸟 巢结构)就大量使用了舞阳钢厂 生产的厚度为 110mm 的 Q460E- Z35 钢板。为了提高安全性和整体性能,减轻 自重,减少焊接量,造船和海洋平台则多用 D36 和 E36 以上的宽厚板,用于大 口径石油和天然气输送管线多用 X70 级以上,甚至 X100和 X120 等级的抗硫 化氢腐蚀的宽厚板。这些用途的 宽厚板往往还单独或综合要求具有良好的低温冲击性能,抗焊接热影响和裂纹敏 感特性,或者试件断面收缩率Ψ达到 25%或 35%以上的抗层状撕裂的性能。生 产工艺简单。中厚钢板大约有200年的生产历史,它是国家现代化不可或缺的一 项钢材品种,被广泛应用于大直径输送管、压力容器、桥梁、锅炉、海洋平台、 坦克装甲、各类战舰、车辆、机器结构、建筑构件等领域。其种类繁多,使用温 度要求广(-200—600℃),使用环境要求复杂(耐蚀性、耐候性等),使用强度 要求高(强韧性、焊接性能好等)。一个国家的中厚板轧机水平也是一个国家钢 铁工业装备水平的标志之一,进而在一定程度上也是一个国家工业水平的反映。 随着我国工业的发展,对中厚板产品,无论是数量上还是品种质量上都提出了更 高的要求。 控制轧制和控制冷却技术在国际上称为TMCP(Thermo-MechanicalControl Process),也 有直译为热机械处理),它以冶金工艺(如再结晶、相变、沉淀)为基础,并充分利用强化机理(如固溶强化、沉淀强化、晶粒位错强化),特别是通过限制变形和温度条件使晶粒细化,将强度和韧性良好结合,使轧后状态下的钢板获得预定的最佳材质性能。随着微合金细晶粒钢的进一步开发,它既有高强度,又由于碳含量的降低(≤0. 15% ),碳当量随之降低为0. 32%~0. 38%,从而进一步提高了钢板的韧性和焊接性能。在控制轧制后再加速冷却,又进一步提高了钢板的综合性能。因此TM-CP是当今厚板生产中最关键的工艺技术,可用来生产高屈服强度、高韧性和良好焊接性能的厚板

材料成型课程设计 热轧薄板工艺与规程设计 学校:安徽工业大学 姓名: 班级: 型102 学号: 指导老师:

目录 1.设计目的及要求 (5) 1.1 设计目的 (5) 1.2制定轧制制度的原则和要求 (5) 1.3原料及产品规格 (5) 1.4Q235A产品技术要求 (5) 2.工艺流程 (7) 2.1 工艺流程 (7) 2.2绘制工艺简图3.轧制规程设计 (7) 3.轧制规程设计 (8) 3.1 轧制方法 (8) 3.1.1 粗轧机组 (8) 3.1.2 精轧机组 (8) 3.1.3 确定轧制设备 (8) 3.2安排轧制规程 (9) 3.3校核咬入能力 (11) 3.4确定速度制度 (11) 3.4.1粗轧机组的速度制度 (11) 3.4.2精轧机组的速度制度 (11)

3.5.1粗轧机组轧制延续时间 (12) 3.5.2精轧机组轧制延续时间 (14) (1)精轧机组的间隙时间: (14) (2)加速前的纯轧时间: (14) (3)加速段轧制时间: (14) (4)加速后的恒速轧制时间: (15) (5)精轧机最后一架的纯轧时间为: (15) (6)精轧轧制周期为: (15) (7)带坯在中间辊道上的冷却时间为: (15) 3.6 轧制温度的确定 (16) 3.6.1粗轧机组轧制温度确定 (16) 3.6.2精轧机组轧制温度确定 (17) 3.7 计算各道的变形程度 (18) 3.8 计算各道的平均变形速度 (19) 3.9 计算各道的平均单位压力P及轧制力P (19) 3.9.1各道次平均单位压力 (19) 3.9.2各道次轧制压力P (20) 3.10 计算各道轧制力矩 (21) 4.电机与轧辊强度校核 (22) 4.1电机校核: (22) 4.1.1 粗轧机组电机校核 (20) (1)温升校核: (22) (2)过载校核: (22) 1)轧制力矩 (23) 2)附加摩擦力矩 (23)

课程设计报告 课程名称计算机图形学 课题名称交互式绘图系统 专业计算机科学与技术 班级 学号 姓名 指导教师刘长松曹燚 2012年10 月9 日

湖南工程学院 课程设计任务书 课程名称计算机图形学 课题交互式绘图系统 专业班级 学生姓名 学号 指导老师刘长松曹燚 审批 任务书下达日期2012年9月15 日任务完成日期2012 年10月9 日

一、设计内容与设计要求 1.设计内容: 用橡皮法实现交互式绘图系统。 2.设计要求: 在屏幕上可以选择不同的命令、来实现不同基本图形的绘制。完成橡皮筋直线,橡皮筋圆,橡皮筋矩形框,多边形裁剪和3阶B样条曲线的作图,且要有比较友好的界面。 3.算法提示: 首先在屏幕上画出菜单和绘图窗口,显示鼠标。点击相应菜单,点击鼠标,移动鼠标,获取鼠标移动相对位置,画出相应图形。 相关变量定义: #define _MOUSE鼠标#define CIRCLE 1圆 #define LINE 2直线#define RECTANGLE 3矩形#include "stdio.h" #include "string.h" #include"graphics.h" #include"math.h" #include

格兰仕洗衣机装配线操作说明 格兰仕洗衣机装配线的控制系统核心是可编程控制器(三菱),控制系统中包括空气开关,变频器,断路器,接触器,继电器,热保护继电器等其它控制元器件。装配线包括主装配线,翻转机,夹抱机,注水机,装箱链板线,封箱滚道线,加电链板线,桶装配线等。 (一)主装配线操作说明: 1.先将主电控箱内的断路器闭合,按下电控箱上的启动按钮, 装配线开始运行(运行电机的马达开关闭合),运行指示灯亮。 按下停止按钮,装配线停止运行,运行指示灯灭,可利用变频器来进行装配线电动机调速。 2.按下电控箱上的急停按钮,装配线停止运行并且电控箱上 的急停指示亮,蜂鸣器报警,按下复位按钮,停止蜂鸣器报警。处理故障后,再按启动按钮。 3.当过载指示亮时,有热保护继电器常开触点闭合,装配线 停止运行,运行指示灯灭,蜂鸣器报警,按下复位按钮,停止蜂鸣器报警。查明原因后,按下热保护继电器的复位钮,再按启动按钮。 4.当变频故障指示亮时,有变频器报警信号,装配线停止运 行,运行指示灯灭,蜂鸣器报警。查明原因后,排除故障,再按启动按钮。

5.可以利用主电控箱内的插座,照明,风扇和电源等断路器, 来控制整条线体的插座,照明,风扇。 6.线体上各驱动部都有马达开关,控制电机的供电,可以使 装配线暂停运行。 7.主线体的注水机,主要为洗衣机注水。当选择到自动方式 时,如有洗衣机到达注水位置时,注水机自动按照计时器的时间注水,到达时间后,停止注水,洗衣机离开。当选择到手动方式时,可以进行手动注水。 8.当有洗衣机出现问题时,要进入返修线。进返修线移载, 配有控制盒,选择到自动方式时,洗衣机自动进入返修线。 选择到手动方式时,利用手动按钮进行移载动作。出返修线移载,配有控制盒,选择到自动方式时,洗衣机自动进入主装配线。选择到手动方式时,利用手动按钮进行移载动作。(二)夹抱机及提升装置操作说明: 1.夹抱机配有操作箱,当自动/手动选择开关拨到自动位时, 当滚道线上的工艺板上有机器时,踩下脚踏开关,移载机自动下降(原点指示亮时),下降到位后,夹板夹住机体,然后上升到位,空板离开进入提升装置;到位后用脚踏开关控制机体放下,随后夹抱机上升,回到初始位置,原点指示灯重新亮,按下手动输送按钮,洗衣机进入提升装置,通过提升装置,进入装箱链板线。 2.当自动/手动选择开关拨到手动位时,可以利用上升/下降,

彩钢板施工工艺 一、施工条件 洁净室内不使用木质材料和其它不符合洁净标准要求材料。各种进场材料存放在有围护设施、清洁干燥的环境中。 彩钢板的厚度、规格尺寸、质量必须符合设计要求或合同要求,并有出厂检验报告,彩钢板的生产必须依照二次设计的拼板图和尺寸数量清单进行,生产过程中按图纸编号,吊顶板的长度不宜超过5000㎜. 辅助材料如小五金标准件、必须符合设计要求或合同要求,有出厂合格证。 连接用型钢的材质、规格应符合设计要求,有质保书或检验报告,宜采用低碳钢。铝合金型材的材质、规格应符合设计要求或合同要求,有出厂合格证。 有足够的材料临时存放场地和铝合金加工和半成品存放场地。

二、施工方法 1、隔墙防水施工 PCD制程有很多湿制程,并且生产过程中使用的溶液有腐蚀性,对彩钢板墙体有腐蚀现象,影响隔墙寿命,因此建议设计该车间隔墙时在彩钢板隔墙下面做一个80-100㎜高,50㎜宽的土建结构的水泥基础或是特制的砖块,再在上面做彩钢板,如果是净化车间的一边,用本公司特别设计和用过的型材(大圆弧),保证符合洁净 2、彩钢板墙面防腐施工 对有腐蚀性物品的车间,彩钢板墙常规防腐处理是:a.墙面用防腐性水泥喷涂;b.墙面用防酸碱性油漆刷面板。(这样可以使彩钢板寿命延长5-6年,石刻线正常一般使用3年左右,要考虑更换。) 3、彩钢板顶棚过升缩缝的施工方案 彩钢板吊顶正对升缩缝的上面用T字铝,一边固定在T字铝,另一边搭在T字铝上。 4、成品保护 彩钢板表面是一层0.5mm厚的钢板,受撞击后表面容易变形,影响成品的美观度,更换的施工难度及成本都比较大。一般彩钢板施工完成后,

洁净区内还有部分其他专业施工内容,为防止被其他专业施工人员、施工机具无意中撞击,我们需要做好保护措施,并做好宣传与警示标语,做法可参照下图。 三、施工方案 1、放样 按图先确定纵、横轴基准线,并复核土建结构尺寸,有无与图不符。按 图样,确定各门窗位置、距离、规格并标出门开启方向。 使用水平管确定各轴线的标高,同时在柱上标明标高,务求精确。放 样完毕,请业主及设计人员确认,确认后方可施工彩钢板。 2、彩钢板的二次设计 1.根据现场放线的实际尺寸,进行隔墙和吊顶板的拼装设计。 2.画出实际施工现场的平面图后,根据彩钢板规格和施工图纸,设计出 吊顶、隔墙板以及高效送风口、门、窗的布置、留洞、结点大样和各部分 的详细尺寸。 3、隔墙底槽的安装 铝底座必须紧贴地面,与放样线误差不大于1.5㎜.

液压传动课程设计 课程设计题目:热轧板推钢机液压系统设计 学生姓名: 学号: 系别: 专业班级: 指导教师姓名及职称:

摘要 液压技术是现代制造的基础,它的出现和广泛应用于工业上,极大程度上代替了普通成型加工,全球制造业发生了根本性变化。因此,液压技术的水准、拥有和普及程度,已经成为衡量一个国家综合国力和现代化水平的重要标志。本次就是要设计一款热轧推钢机液压系统。液压技术已被世界各国列为优先发展的关键工业技术,成为当代国际间科技竞争的重点。 本书为机械类液压设计说明书,是根据液压设计手册上的设计程序及步骤编写的。本书的主要内容包括:组合机床动力滑块液压缸的设计课题及有关参数;工况分析;液压缸工作压力和流量的确定;液压系统图的拟定;驱动电机及液压元件的选择;设计体会;参考文献等。编写本说明时,力求满足液压缸可以实现行程终点锁紧和满足其他系统要求;详细说明了液压系统的设计方法,以及各种参数的具体计算方法,如压力的计算、各种工况负载的计算、液压元件的规格选取等。

目录 课程设计题目:热轧板推钢机液压系统设计 (3) 题目:设计热轧推钢机液压系统 (3) 1. 液压课程设计任务及目的 (3) 1.1课程设计任务 (3) 1.2设计目的 (3) 1.3热轧板推钢机的工作原理 (3) 2 .方案分析及液压原理图的拟定 (5) 2.1 液压系统的工作要求 (5) 2.2负载分析和运动分析 (5) 2.2.1 确定执行元件的形式 (5) 2.2.2 进行负载分析和运动分析 (6) 2.2.3确定液压缸主要参数 (7) 3.缸盖厚度的确定 (13) 4.拟定液压系统原理图 (14) 5.组成液压元件设计 (15) 5.1液压泵及其驱动电机计算与选定 (15) 小结 (20) 参考文献 (21)

Java实训课程设计报告Windows画图工具 专业:计算机科学与技术班级:11092311 姓名:曾思哲 学号:11923110

2014年6月

项目简介

Windows画图工具的设计 第1章需求分析 1.1 项目背景 随着社会的不断发展,人们对画面要求越来越高,对画图工具的软件提出了更高的要求。 画图工具的软件可以让用户更加节省时间,可以从其他文件找出一些图片修改一下就可以使用,比起传统的手工的画图来说,不单单是节省时间而且画面要好的多,保存起来也比较方便,下次在用的时候一找就出来了。在比如画面的修改在这套软件上我们可以直接使用彩色,使画面更直观,而且还可以修改,画图的软件现在应用于各行各业,这款软件特别适合教学用,学生画图也是比不可缺少的。 1.2 需求分析 需求分析是从客户的需求中提取出软件系统能够帮助用户解决的业务问题,通过对用户问题的分析,确定系统的功能需求。这个步骤是对理解需求的升华,直接关系到该系统的质量。分析的根本目的是在开发者和提出需求的人之间建立一种理解和沟通机制,因此,系统的需求分析也应该是开发人员和用户或客户一起完成的。 1.2.1画图板的性能要求 (1) 统一处理的准确性和及时性。 (2) 软件的开放性和可扩充性。 (3) 软件的易用性和易维护性。 1.2.2画图板的功能分析 我们作的是Windows画板,再设计时应该考虑到用户的需要和画图的习惯。所以我们需求分析的主要任务就是来了解用户画图时的习惯。尽量让用户满意。在此我们是先设计一个大概的程序模型让别人试试我的画图板。

第2章概要设计 2.1 软件设计 1.1.1 本软件是设计一套在windows平台下的画图工具,主要用于主要用于画图、打开图画类的页面修改并保存成用户需要的格式。系统采用C/S结构,主要用于客户端,供客户学习、工作使用,本软件提供良好的界面,操作简单。 第3章详细设计 3.1 模块设计 该系统由4个模块构成,分别是工具模块、储存模块、颜色模块、帮助模块。 ●工具模块 画笔(PencilTool)、格式刷(BrushTool)、喷墨工具(AtomizerTool)、橡皮(EraserTool)、直线(LineTool)等主要用于不同情况的使用,在面板上方便用户的使用。 ●储存模块 ①判断当前画板是否保存(MyImage)。 ②设置多种存储的格式供用户选择,增加文件过滤器(addFilter)。 ③存储路径可以设置默认的。 ●颜色模块 通过创建颜色选择器(ColorChooser),来让用户获取颜色,供用户使用。 ●帮助模块 系统帮助文档和软件的声明。 3.2 功能设计 主要功能如下: 1、画笔 PencilTool这个类继承于AbstractTool类,PencilTool类中有个对象Tool 用户通过点击画板上的图标来获取画笔,它的功能让用户用来画出各种图形。 2、格式刷子 BrushTool这个类继承于AbstractTool类,它的功能让用户画出更好的图形。

跑步机装配线操作使用 (说明书) 一.……………………………………….设备结构图二.………………………………………..设备概述三.……………………………………….各部分简述四.……………………………………….触摸屏画面说明五.……………………………………….设备的操作与停机六.……………………………………….特别注意事项七.……………………………………….设备的维修与维护

一 : 设备结构图:

二:设备概述: 该设备采用3倍数链.链板线及动力滚筒线的输送方式,出倍数链导轨采用铝型材之外,其余线体及骨架均采用国标钢材焊接制作,表面烤漆处理;设备主要设有8部 分:装配段.老化段.静音房检测.返修段.装箱段.称重段.打包段(纵向横向打包). 垛码段.各部分机构及注意事项后面有详细阐述。该设备控制采用西门子PLC作为上位机对各个控制点.各动作运行进行控制:控制方式分为3种模式:1全自动模式.2半自动模式.3手动模式,3种模式在下面触摸屏画面讲解种有详细说明。 三:各部分简述: 1 液压平台:①和⑩都是液压升降平台,采用单项运动方式的液压缸;即电机启动 平台就上升.升到位时电机停止;需要下降时电机不会启动,只需给安 装在油泵上的电磁阀通电,电磁阀打开,油缸的活塞杆在重力的作用 下把缸里的液压油压回油箱以实现下降的目的。这里要注意的是:平 台在下降的时候由于是靠自身的重力下降的,所以在平台下方不可有 障碍物阻碍平台各关节及.导轨.滚筒等。

2 装配一段:装配一段设计10个工位,每个工位设有独立的放行按钮(如下图)按 下该按钮,就放行在此工位的工装板。 3 顶升移栽:顶升移栽有2套,分别是结构图中的③和⑤:其中③是作为调整跑步 机用,在这里的平台上设有一组按钮盒(如下图)

彩钢板生产加工项目规划设计方案 规划设计/投资分析/实施方案

报告说明— 彩涂钢板,是一种带有有机涂层钢板。彩涂板行业的上游主要为钢铁、涂料产业,下游彩涂板已广泛应用于建筑,家用电器、器具及家具等领域。这些行业的需求变化、景气程度、发展状况、政策动向、产业结构升级调 整都直接影响着行业发展。目前来看,我国彩涂板下游需求规模较大且相 对稳定。 该彩钢板项目计划总投资15912.37万元,其中:固定资产投资 12732.65万元,占项目总投资的80.02%;流动资金3179.72万元,占项目 总投资的19.98%。 达产年营业收入22754.00万元,总成本费用17160.75万元,税金及 附加302.42万元,利润总额5593.25万元,利税总额6667.15万元,税后 净利润4194.94万元,达产年纳税总额2472.21万元;达产年投资利润率35.15%,投资利税率41.90%,投资回报率26.36%,全部投资回收期5.29年,提供就业职位338个。 彩钢板行业是活动厂房,钢构厂房、彩板房发展带动起来的行业。在 国家产业结构升级和战略新兴产业的建设下,我国彩涂板市场需求直线上升,2018年彩涂板进口为30.4万吨,出口为50.8万吨。

目录 第一章概况 第二章项目投资单位 第三章项目建设及必要性第四章市场分析 第五章产品规划及建设规模第六章项目选址科学性分析第七章土建方案说明 第八章工艺可行性分析 第九章环保和清洁生产说明第十章企业安全保护 第十一章项目风险评价 第十二章节能评估 第十三章项目进度计划 第十四章项目投资分析 第十五章经济收益 第十六章综合评价说明 第十七章项目招投标方案

.................大学 本科生毕业设计开题报告 题目:年产150万吨中厚板车间工艺设计 学院:冶金与能源学院 专业:材料成型及控制工程 班级: 姓名: 学号: 指导教师: 2015年11 月15 日 一.选题背景 1.1题目来源 冶金行业经过了近8年的高速发展,行业的钢材产能已经达到近6亿吨/年。已有和在建的中厚板生产线近70条,中厚板生产能力达到接近7000万吨/年。但是国际金融危机的影响和国内经济周期的调整,钢铁产品市场成了典型的买方市场。冶金企业如何在这一轮经济调整中,实现技术和产品的转型成了决定企业生存的关键。各中厚板生产厂纷纷根据自身的技术装备特点、技术研发能力、市场客户需求确定自己的产品战略定位。综合实力强的企业,全力体现出产品的差异化战略,坚持不懈地开发生产其他企业无法生产或难于生产的市场短线、高档产品。高档次产品开发离不开性能控制技术,性能控制的新技术不仅提高钢板的性能,还可以带来生产成本的降低。 1.2项目概述: 经过对国内外中厚板市场现状的分析以及前景预测,综合对当地各种物料供应、能源等其它资源的分析,我们选择区域与资源优势居一体的唐山曹妃甸地区作为建厂厂址,设计一座年产量150万吨4300热轧中厚板车间,并且能够生产规格齐全、性能优良,能满足市场需求的产品。 1.3中厚板简介 中厚钢板:厚度大于4mm的钢板属于中厚钢板。其中,厚度4.0-20.0mm的钢板称为中厚板,厚度20.0-60.0mm的称为厚板,厚度超过60.0mm的为特厚板。 中厚板的用途: 中厚板主要用于建筑工程、机械制造、容器制造、造船、桥梁等行业,并且随着国民经济建设其需求量非常之大,范围也十分广。 (1)造船钢板:用于制造海洋及内河船舶船体。要求强度高、塑性、韧性、冷弯性能、焊接性能、耐蚀性能都好。 (2)桥梁用钢板用于大型铁路桥梁。要求承受动载荷、冲击、震动、耐蚀等。 (3)锅炉钢板:用于制造各种锅炉及重要附件,由于锅炉钢板处于中温(350℃以下)高压状态下工作,除承受较高压力外,还受到冲击,疲劳载荷及水和气腐蚀,要求保证一定强度,还要有良好的焊接及冷弯性能。 (4)压力容器用钢板:主要用于制造石油、化工气体分离和气体储运的压力容器或其

前言 板钢轧制制度的确定要求充分发挥设备潜力、提高产量、保证制度,并且操作方便、设备安全。合理的轧制规程设计必须满足下列原则和要求:在设备允许的条件下尽量提高产量,充分发挥设备潜力提高产量的途径不外是提高压下量、减少轧制道次、确定合理速度规程、缩短轧制周期、提高作业率、合理选择原料增加坯重等。在保证操作稳定的条件下提高质量,为保证钢板操作的稳定,要求工作辊缝成凸型,而且凸型值愈大操作愈稳定。 压下规程是钢板轧制制度中最基本的核心内容,它直接关系着轧机的产量和产品的质量。轧制制度中得其他内容如温度制度、速度制度都是以压下制度为核心展开的。反过来,温度制度、速度制度也影响到压下速度。

目录 1·制定生产工艺和工艺制度………………………………………………………… 1·1制定生产工艺流程…………………………………………………………… 1·2制定生产工艺制度……………………………………………………………2·压下规程制定…………………………………………………………………… 2·1坯料的选择……………………………………………………………………… 2·2确定轧制方法…………………………………………………………………… 2·3轧制道次的确定,分配各道次压下量………………………………………… 2·4咬入能力的校核…………………………………………………………………3·速度制度确定…………………………………………………………………………4·温度制度确定…………………………………………………………………………5·压下规程表的制定……………………………………………………………………6·各道次变形程度和变形速率的制定………………………………………………… 6.1 变形程度的确定………………………………………………………………… 6.2 变形速率的确定…………………………………………………………………7·轧制压力的制定………………………………………………………………………… 7.1 变形抗力的确定………………………………………………………………… 7.2 平面变形抗力的确定…………………………………………………………… 7.3 计算平均压力p………………………………………………………………… 7.4 轧制压力的确定…………………………………………………………………8·电机输出力矩的制定………………………………………………………… 8.1 传动力矩的计算……………………………………………………… 8.2 附加摩擦力矩的确定………………………………………………… 8.3 空转力矩的计算……………………………………………………… 8.4 动力矩的计算………………………………………………………… 8.5 电机输出力矩的计算………………………………………………… 8.6 电机额定力矩的计算…………………………………………………9·电机的校核………………………………………………………………… 9.1 主电机能力的限制…………………………………………………

1前言 中厚板轧机工作辊辊身长度在3000mm以上的都划归于宽厚板轧机范围内,因它生产板宽在2800mm以上时会受到铁路和公路超宽货物运输的限制。另外,宽厚板轧机不单纯是一个板宽问题,而且还包含产量、质量、成本、钢板最大单重与尺寸、性能均匀、成材率及规模经济等一系列相关的技术经济问题。宽厚板轧机是轧机中最大的轧机。能设计制造的只限于日本、德国、美国、法国、俄罗斯、英国及我国等少数几个国家。能建设的也只有33个经济实力比较强的国家。 近几年来,宽厚板轧机新建比较多,而小于3000mm轧机基本上不再新建。中国和俄罗斯5000mm以上的轧机数量已超过日本;韩国和印度也超过美国和德国,全球宽厚板轧机格局已发生一个很大的变化。因此,下面就全球宽厚板轧机的形势进行详细介绍。 2宽厚板轧机的优势 中厚板轧机经历了一个从小到大的发展过程,自最初的1200mm发展到现在最大的5500mm,轧机越大,优势越多。 日本水岛一厂4700mm/4800mm、名古屋4800mm/4700mm和鹿岛5335mm/4724mm三台双机架轧机,为满足用户更宽钢板的需求和增大生产能力。后建的粗轧机都比先建的精轧机大。大分厂原方案是建设3800mm轧机,已做了大量前期工作,发现轧机定小了,后修改成5500mm轧机。意大利塔兰托厂1965年投产3650mm轧机,1971投产的第二台宽厚板轧机增至4826mm。韩国浦项厂1972年投产3400mm轧机,而1977年建成的第二台也扩大为4724mm。巴西1962年建成第一台是3050mm轧机,而1976年和1978年建成两台均改成为4100mm。德国迪林根厂1970年建成4300mm 高刚度轧机,而1985年将4300mm轧机改造成4800mm,并增建一架5500mm粗轧机,组成5500mm/4800mm双机架轧机,成为当时世界上最大的双机架轧机。法国敦克尔克厂1962年建成4320mm轧机,为了生产建造航母用钢板,1984年底在现有轧机后面新建一架5000mm精轧机,组成为4320mm/5000mm双机架,成为当时法国最大最好的轧机。世界上中厚钢板轧机是一个由小往大发展的过程,我国也不例外,20世纪90年代开始,短短几年内已建成宽厚板轧机达58台之多,而且把现有数10台小轧机进行了改造。 宽厚板轧机的优势主要体现在以下几个方面: (1)轧机大、产能也大 中厚钢板轧机产能取决于轧机的大小,组成与型式。表1为轧机大小,组成型式与产能的关系。表中所列分成常规轧制和附有立辊与控制轧制两种情况,一般说,采用轧边与控轧两项新工艺后产能会有所下降。 表1 中厚板轧机大小、组成型式与产能的关系 —————————————————————————————————————序轧机大小,mm 年产能,万t 号四辊单机架四辊双机架 常规轧机附主辊控制轧制常规轧机附主辊控制轧制————————————————————————————————————— 1 2300 20~30 15~20 35~60 25~40 2 2800 30~60 20~40 60~80 40~60 3 3300 45~70 35~50 70~100 50~80 4 3800 50~90 45~6 5 100~140 80~120 5 4300 90~110 65~90 140~180 120~160

热轧带钢轧制规程设计 摘要 钢铁行业是国民经济的支柱产业,而热轧带钢生产是钢铁生产中的主要环节。热轧带钢工艺的成熟,为冷轧生产提供了优质的原料,大大地满足了国民生产和生活的需要。本车间参考鞍钢1700ASP生产线,本设计中主要包括六部分,第一部分从热轧带钢机的发展、国外带钢生产先进技术以及我国带钢发展等几个方面阐述了热轧带钢发展情况;第二部分参考了鞍钢ASP1700生产线以及实际设计情况确定了车间的轧钢机械设备及参数;第三部分以典型产品Q235,3.8×1200mm为例从压下规程、轧制速度、轧制温度等方面确定了生产工艺制度;第四部分以典型产品为例进行了轧制力和力矩计算;第五部分根据设备参数和实际制定的生产工艺进行了咬入、轧辊强度的校核;第六部分本次设计总结。 关键词:热轧带钢,轧制工艺制度,轧辊强度

目录 1综述 (1) 1.1引言 (1) 1.2 热轧带钢机的发展现状 (1) 1.3热轧板带钢生产的工艺流程 (2) 1.4 热轧板带钢生产的生产设备 (3) 1.5ASP1700热轧板带钢生产的新技术 (3) 2 主要设备参数 (4) 3 典型产品轧制工艺确定 (6) 3.1 生产工艺流程图 (6) 3.2 坏料规格尺寸的选定 (7) 3.3 轧制工艺制定 (7) 3.3.1 加热制度 (7) 3.3.2 初轧和精轧各自压下制度 (7) 3.3.3 精轧轧制速度 (9) 3.3.4 精轧温度制度 (10) 4力能参数计算 (10) 4.1 精轧各机架轧制力计算 (10) 4.2 精轧各机架轧制力矩的计算 (13) 5设备强度及能力校核 (13) 5.1 精轧机咬入角校核 (13) 5.2 轧辊强度校核 (14) 5.2.1 辊身弯曲强度校核 (17) 5.2.2 辊颈弯曲和扭转强度校核 (19) 5.2.3 辊头扭转强度校核 (20) 5.2.4接触应力的校核 (20) 6结语 (22) 参考文献 (23)

目录 1 引言................................................................................................... 错误!未定义书签。 课程设计选题 .................................................................................. 错误!未定义书签。 课程设计的目的 .............................................................................. 错误!未定义书签。 本选题的设计背景.......................................................................... 错误!未定义书签。 2 需求分析 .............................................................................................. 错误!未定义书签。 功能需求......................................................................................... 错误!未定义书签。 软件开发运行环境........................................................................ 错误!未定义书签。 3 总体设计 .............................................................................................. 错误!未定义书签。 软件结构设计 ................................................................................ 错误!未定义书签。 结构设计................................................................................. 错误!未定义书签。 软件功能模块及主要类设计 ......................................................... 错误!未定义书签。 功能描述 ................................................................................... 错误!未定义书签。 总体结构图............................................................................... 错误!未定义书签。 主要类设计............................................................................... 错误!未定义书签。 4 详细设计与实现.................................................................................. 错误!未定义书签。 主界面............................................................................................. 错误!未定义书签。 主界面功能设计....................................................................... 错误!未定义书签。 主界面设计............................................................................... 错误!未定义书签。 主界面主要代码....................................................................... 错误!未定义书签。 菜单栏............................................................................................. 错误!未定义书签。 菜单栏功能设计....................................................................... 错误!未定义书签。 菜单栏界面设计....................................................................... 错误!未定义书签。 菜单栏主要代码....................................................................... 错误!未定义书签。 工具栏............................................................................................. 错误!未定义书签。 工具栏功能设计....................................................................... 错误!未定义书签。 工具栏界面设计....................................................................... 错误!未定义书签。 工具栏主要代码....................................................................... 错误!未定义书签。