目录

1 设计任务书

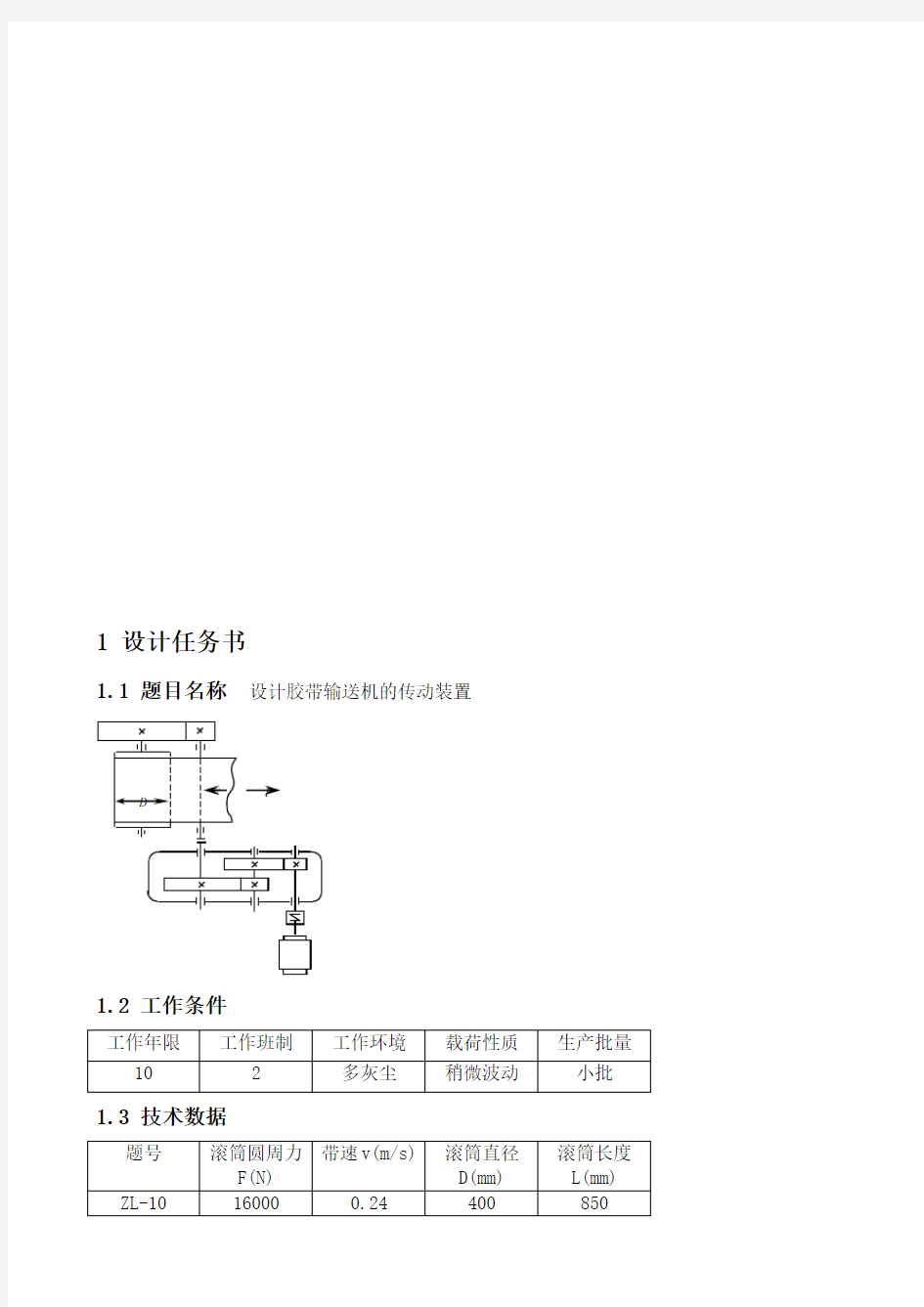

1.1 题目名称 设计胶带输送机的传动装置

1.2 工作条件

1.3

技术数据

2 电动机的选择计算

2.1 选择电动机系列

根据工作要求及工作条件应选用三相异步电动机,封闭式结构,电压380伏,Y 系列。

2.2 滚筒转动所需要的有效功率

传动装置总效率 3

52ηηηηη=承齿联筒 查表17-9得

所以

37

=0.970.990.96=0.817η?? 2.3 确定电动机的转速

滚筒轴转速 min /5.1160r D

v

n W ==

π 所需电动机的功率 kW kW P P w

r 5.570.4817

.084

.3<==

=

η

1000r/min,满载转速960r/min 。查表27-2,电动机中心高 H=132mm ,外伸段 D ×E=38mm ×80mm

3 传动装置的运动及动力参数计算

3.1 分配传动比

3.1.1 总传动比 48.835

.119600===

W n n i 3.1.2 各级传动比的分配 查表17-9 取656==i i 开

减速器的传动比 913.136

48

.83=== i i i

高速级齿轮传动比253.4913.1330.130.112=?== i i 低速级齿轮传动比 271.3253

.4913

.131234===

i i i

3.2 各轴功率、转速和转矩的计算

3.2.0 0轴

P=4.70kw, n=960r/min,

T=9.55*4.70/960=46.76N*m 3.2.1 Ⅰ轴(高速轴) 3.2.2 Ⅱ轴(中间轴) 3.2.3 Ⅲ轴(低速轴) 3.2.4 Ⅳ轴(传动轴) 3.2.5 Ⅴ轴(卷筒轴)

3.3 开式齿轮的设计

3.3.1 材料选择

小齿轮:45#锻钢,调质处理,齿面硬度217--255HBS 大齿轮:45#锻钢,正火处理,齿面硬度162--217HBS 3.3.2 按齿根弯曲疲劳强度确定模数 按齿面硬度217HBS 和162HBS 计算 初取小齿轮齿数 205=Z

则大齿轮齿数 1206205656=?==i Z Z 计算应力循环次数 查图5-19 0.165==N N Y Y

查图5-18(b) pa 2705lim M F =σ,pa 2006lim M F =σ 由式5-32 0.165==X X Y Y 取 0.2=ST Y ,4.1min =F S 计算许用弯曲应力 由式5-31 []X N F ST

F F Y Y S Y min

lim σσ=

查图5-14 21.2,81.265==Fa Fa Y Y 查图5-15 78.1,56.165==Sa Sa Y Y 则

[]011365.07

.38556

.181.25

5

5=?=

F Sa Fa Y Y σ

取

[]

013769.0}][,][max {

6

6

6555==F Sa Fa F Sa Fa F Sa

Fa Y Y Y Y Y Y σσσ

初选综合系数1.1=t t Y K ε,查表5-8 5.0=d φ 由式5-26

考虑开式齿轮工作特点m 加大10%-15%,取m=12 3.3.3 齿轮强度校核 取mm b b 76670665=+=+= 则小齿轮转速为s m n d v /3467.010

60254

.6610014.310603

3

4

5=???=

?=

π 查图5-4(d ) 005.1=v k 查表5-3 1.1=A k

70.0100

705==d b 由图5-7(a) 18.1=βk 查表5-4 2.1=αk

计算载荷系数 5654.12.118.1005.11.1=???==αβk k k k k v A 与1.1=t t Y k ε相近 ,无需修正 计算齿根弯曲应力

3.3.4 齿轮主要几何参数

4 闭式齿轮设计

4.1 减速器高速级齿轮的设计计算

4.1.1 材料选择

小齿轮:45#锻钢,调质处理,齿面硬度217--255HBS 大齿轮:45#锻钢,正火处理,齿面硬度162--217HBS 按齿面硬度217HBS 和162HBS 计算 计算应力循环次数N

查图5-17 05.1,0.121==N N Z Z (允许一定点蚀) 由式5-29 0.121==X X Z Z

取92.0,0.1,0.1lim ===LVR W H Z Z S (精加工) 查图5-16(b ) pa 6501lim M H =σ,pa 5152lim M H =σ 由式5-28

4.1.2 按齿面接触疲劳强度确定中心距 小轮转矩mm N T ?=462601 初定螺旋角ο13=β

初取0.12=t t Z K ε,查表5-5 pa 8.189M Z E = 减速传动 253.412==i u 取4.0=a φ 端面压力角 基圆螺旋角

由式5-42 987.013cos cos ===οββZ

由式5-41 442.24829.20sin 4829.20cos 2sin cos cos 22035.12=?==

o

o o S t t b

H co Z ααβ 由式5-39

[]

mm

Z Z Z Z u KT u a H

E H a t 53.11949.497987.08.18944.2253.44.02462600.1)1253.4(2)1(32

3

2

1=??

?

???????+=???

? ?

?+≥σφβε

取中心距 mm a 120=

估算模数 mm a m n 4.2~84.0)02.0~007.0(== 取标准模数 mm m 2=

小齿轮齿数 ()()

3.221253.4213

cos 12021cos 21=+???=+=o

u m a z β

大齿轮齿数 84.943.22253.412=?==uz z

取 221=z 952=z 实际传动比 318.422

9512===

z z i 传动比误差 %5%5.1%100253

.4318.4253.4%100<=?-=

?-=?

i i i i

在允许范围内

修正螺旋角 o 83857.12120

2)

9522(2arccos a 2)(arccos

12=?+?=+=z z m n β 与初选ο

13=β相近, H Z ,βZ 可不修正

轮分度圆直径 mm z m d n 13.4583857.12cos /222cos /11=?==o β 圆周速度 s m n d v /27.21060960

13.4510603

3

1

1=???=

?=

ππ

查表5-6 取齿轮精度为8级

4.1.3 验算齿面接触疲劳强度

电机驱动,稍有波动,查表5-3 1.1=A k 查图5-4(b ) 03.1=v k 齿宽mm a b a 0.481204.0=?==φ 查图5-7(a ) 08.1=βK 查表5-4 4.1=αK

载荷系数 713.1==αβK K K K K v A

齿顶圆直径 mm m h d d a a 53.492*0.1*253.452*

11=+=+=

端面压力角

齿轮基圆直径 mm d d t b 28.424707.20cos 13.45cos 11=?==o α

端面齿顶压力角 o 392.3153

.4928.42arccos arccos 111===a b at d d α

o 37.2387

.19856

.182arccos arccos

222===a b at d d α][

[]

92

.1)4707.20tan 37.23(tan 95)4707.20tan 392.31(tan 2221

)tan (tan )tan (tan 21

2211=-?+-?=

-+-=

o o o o πααααπ

εαt at t at z z 698.1283857.12sin 48sin =?==ππβεβo

n m b

由式5-43 72.092

.11

1

==

=

α

εεZ 由式5-42 9874.083857.12cos cos ===o ββZ 由式5-41

o o o 0523.12)4707.20cos 83857.12arctan(tan )cos arctan(tan =?==t b αββ由式

5-41443.24707.20sin 4707.20cos 0523.12cos 2sin cos cos 2=?==

o

o o t t b

H Z ααβ4.1.4 验算齿根弯曲疲劳强度

查图5-18(b ) Mpa F 2701lim =σ,Mpa F 2002lim =σ 查图5-19 0.11=N Y 0.12=N Y 由式5-32 0.121==X X Y Y 取 0.2=ST Y 4.1min =F S 由式5-31

查图5-14 25.2,75.221==Fa Fa Y Y 查图5-15 80.1,575.121==Sa Sa Y Y

由式5-47计算βY ,因0.1698.1>=βε,取0.1=βε 由式5-48 6236.092

.10523.12cos 75.025.0cos 75.025.022=?+=+

=o

α

εεβb

Y

由式5-44

4.1.5 齿轮主要几何参数

4.2 减速器低速级齿轮的设计计算

4.2.1 材料选择

小齿轮: 40Cr ,调质处理,齿面硬度241--286HBS 大齿轮:45#锻钢,调质处理,齿面硬度217--235HBS 按齿面硬度241HBS 和217HBS 计算

查图5-17 05.1,143==N N Z Z (允许一定点蚀) 由式5-29 0.143==X X Z Z

取92.0,0.1,0.1lim ===LVR W H Z Z S (精加工) 查图5-16(b ) pa 6503lim M H =σ,pa 6504lim M H =σ 由式5-28

4.2.2 按齿面接触疲劳强度确定中心距 小轮转矩mm N T ?=1891302 初定螺旋角ο13=β

初取0.12=t t Z K ε,查表5-5 pa 8.189M Z E = 减速传动 271.334==i u 取4.0=a φ

端面压力角 基圆螺旋角

由式5-42 987.013cos cos ===οββZ

由式5-41 442.24829

.20sin 4829.20cos co 2sin cos cos 22035.12s =?==ο

οοt t b

H Z ααβ 由式5-39

[]

mm

Z

Z Z Z u KT u a H

E H a t 49.153598987.08.189442.2271.34.021891300.1)1271.3(2)1(32

32

1=??

?

???????+=???

? ?

?+≥σφβ

ε

取中心距 mm a 155=

估算模数 mm a m n 1.3~085.1)02.0~007.0(== 取标准模数 mm m 5.2=

小齿轮齿数 ()()288.281271.35.213

cos 15521cos 23=+???=+=o

u m a z n β

大齿轮齿数 532.92288.28271.334=?==uz z

取 283=z 934=z 实际传动比 321.328

9334===

z z i 传动比误差 %5%5.1%100271

.3321.3271.3%100<=?-=

?-=?

i i i i

在允许范围内

修正螺旋角 o 6289.121552)

9328(5.2arccos

2)(arccos 34=?+?=+=αβz z m n 与初选ο13=β相近, H Z ,βZ 可不修正

轮分度圆直径 mm z m d n 74.716289.12cos /285.2cos /33=?==o β 圆周速度 s m n d v /47.810

603

2

3=?=

π

查表5-6 取齿轮精度为8级

4.2.3 验算齿面接触疲劳强度 电机驱动,稍有波动,查表5-3 1=A k

查图5-4(b ) 15.1=v k 齿宽mm a b a 0.621554.0=?==φ 查图5-7(a ) 07.1=βK 查表5-4 4.1=αK

载荷系数 7227.14.107.115.11=???==αβK K K K K v A

齿顶圆直径 mm m h d d a a 74.765.20.1274.712*

33=??+=+=

端面压力角

齿轮基圆直径 mm d d t b 22.67455.20cos 74.71cos 33=?==o α

端面齿顶压力角o 84.2874.7622.67arccos arccos 333===a b at d d α

由式5-43 772.0679

.11

1

==

=

α

εεZ 由式5-42 9878.06289.12cos cos ===o ββZ 由式5-41

由式5-41 445.2455

.20sin 455.20cos 856.11cos 2sin cos cos 2=?==o

o o t t b

H Z ααβ 4.2.4 验算齿根弯曲疲劳强度

查图5-18(b ) Mpa F 2903lim =σ,Mpa F 2704lim =σ 查图5-19 0.13=N Y 0.14=N Y 由式5-32 0.143==X X Y Y 取 0.2=ST Y 4.1min =F S 由式5-31[]

Mpa Y Y S Y X N F ST

F F

2.4140.10.14

.12

29033min

3lim 3

=???=

=

σσ 查图5-14 24.2,62.243==Fa Fa Y Y 查图5-15 82.1,67.143==Sa Sa Y Y

由式5-47计算βY ,因0.17259.1>=βε,取0.1=βε

由式5-48678.0679

.1856.11cos 75.025.0cos 75.025.022=?+=+

=o

α

εεβb

Y

4.2.5 齿轮主要几何参数

5 轴的设计计算

5.1 高速轴的设计计算

轴的材料为选择45#, 调质处理,传递功率kW P 7.4= 转速min /960r n = 查表8-2 1100=A

由于轴上有一个键槽,则612.19~238.19)1%5~%3(678.18=+?≥d 估定减速器高速轴外伸段轴径

查表17-2 电机轴径,38mm d =电机轴伸长mm E 80= 则()()mm d d 38~4.30380.1~8.00.1~8.0=?==电机 取 mm d 32=

根据传动装置的工作条件选用HL 型弹性柱销联轴

名义转矩m N n P T ?=??

==755.46960

107.455.955.93

查表11-1 工作情况系数5.1,5.1~25.1==K K 取 计算转矩m N KT T c ?=?==133.70755.465.1 查表22-1 选TL6

公称转矩m N T m N T c n ?=>?=133.70250 许用转速m in /960m in /3300][1r n r n =>= 轴孔直径mm d mm d 38,30max min ==

取减速器高速轴外伸段轴径d=32mm,可选联轴器轴孔

联接电机的轴伸长mm E 80=

联接减速器高速轴外伸段的轴伸长mm L 82=

5.2 中间轴的设计计算

轴的材料为选择45#, 调质处理,传递功率kW P 47.4=,转速min /7.225r n = 查表8-2 1100=A

由于轴上有一个键槽,则187.32~654.30)1%5~%3(76.29=+?≥d

取mm d 40min

=

5.3 低速轴的设计计算

轴的材料为选择40Cr, 调质处理,传递功率kW P 29.4=,转速min /0.69r n = 查表8-2 1180=A

mm n P A d 02.460

.6929.411833

0=?=≥由于轴上有一个键槽,则332.48~40.47)1%5~%3(02.46=+?≥d

取mm d 48min

=

因为是小批生产,故轴外伸段采用圆柱形

根据传动装置的工作条件选用HL 型弹性柱销联轴

名义转矩m N n P T ?=??

==76.5930

.691029.455.955.93

查表11-1 工作情况系数.k 取1.25 计算转矩 m N KT T c ?==2.7423 查表22-1 选TL9

公称直径m N T m N T c n ?=>?=2.7421000 许用转速min /0.69min /2100][r n r n =>=

6 低速轴的强度校核

6.1 绘制低速轴的力学模型 作用在齿轮的圆周力 N d T F t 135.498426

.238593760

2243=?==

径向力 N F F t r 873.18574546.20tan 135.4981tan =?=?=οα 轴向力 N F F t a 241.111562.12tan 135.4984tan =?=?=οβ 6.2 求支反力

水平支反力

0=∑X ,N R F R Ax t Bx 965.203817.2945135.4984=-=-= 垂直支反力

6.3 作弯矩、转矩图(上图) 水平弯矩x M

C 点 mm N L R M Ax Cx ?===39.26506590*171.29451 垂直弯矩z M

C 点左 mm N L R M Az Cz ?-=?=-=0.444519090.493-1 C 点右 mm N L R M Bz Cz ?=?==31.177300.13087.1363'2 合成弯矩C M

C 点左 mm N M M M Cz Cx

C ?=+=72.26876622 C 点右 mm N M M Cz Cx

C ?=M +=72.265657'2'2 转矩 mm N T ?=593760

6.1.4 作计算弯矩Mca 图(上图)

该轴单向工作,转矩产生的弯曲应力按脉动循环应力考虑 取6.0=α C 点左 C 点右 D 点

6.1.5 校核该轴的强度

根据以上分析,C 点弯矩值最大,而D 点轴径最小,所以该 轴危险断面是C 点和D 点所在剖面。 轴的材料为40Cr

查表8-1 pa 736M B =σ 查表8-3 pa 69][1M b =-σ C 点轴径 []

mm M d b

caC C 626.4069

1.061

.4462661.03

3

1

=?=≥-σ

因为有一个键槽安全mm 54657.42)05.01(626.40<=+?=mm d C D 点轴径[]

mm M d b

caD D 74.3769

1.0356256

1.03

3

1

=?=≥-σ

因为有一个键槽安全mm mm d D 48627.39)05.01(74.37<=+?=

6.6 精确校核轴的疲劳强度

Ⅰ-Ⅸ均为有应力集中的剖面,均有可能是危险剖面。其中Ⅰ-Ⅲ剖面计算弯矩相同,Ⅱ、Ⅲ剖面相比较,只是应力集中影响不同。可取应力集中系数值较大的值进行验算即可。同理Ⅶ、Ⅷ剖面承载情况也接近,可取应力集中系数较大者进行验算。

校核Ⅰ、Ⅱ剖面的疲劳强度

Ⅰ剖面因键槽引起的应力集中系数查附表1-1(插值)

808.1=σk ,603.1=τk

Ⅱ剖面因过渡圆角引起的应力集中系数查附表1-2

因Ⅰ、Ⅱ剖面主要受转矩作用,τk 起主要作用,按Ⅰ键槽引起的应力集中系数计算

查表8-1 pa 3441M =-σ pa 1991M =-τ 查附表1-4 73.0=σε 78.0=τε 查附表1-5 916.0=σβ 916.0=τβ 查表1-5 34.0=σ?,21.0=τ? 取[]8.1~5.1=S ,[]安全S S >

校核Ⅵ、Ⅶ的疲劳强度

Ⅵ剖面因配合(H7/r6)引起的应力集中系数查附表1-1

598.2=σk , 872.1=τk

Ⅵ剖面因过渡圆角引起的应力集中系数查附表1-2

895.1=σk , 60.1=τk

Ⅶ剖面因键槽引起的应力集中系数查附表1-1

808.1=σk ,603.1=τk

按Ⅵ配合引起的应力集中系数校核Ⅶ剖面 Ⅵ剖面承受的弯矩和转矩分别为:

Ⅶ剖面产生正应力 pa 663.12max M W

M

==σ

pa 663.12max M a ==σσ,0=m σ

Ⅶ剖面产生的扭剪应力及其应力幅、平均应力为 查附表1-4 68.0=σε74.0=τε 查附表1-5 94.0=σβ,92.0=τβ 查表1-5 34.0=σ?,21.0=τ? 取[]8.1~5.1=S ,[]安全S S >

其它剖面与上述剖面相比,危险性小,不予校核

7 低速轴轴承的选择及其寿命验算

低速轴轴承选择一对30210圆锥滚子轴承

条件:d=50mm,转速n=96.6r/min ,工作环境多灰尘,载荷稍有波动,工作温度

低于ο100,预计寿命h L h 38000300882'

10=???=

7.1 确定轴承的承载能力

查表21-3 轴承30210的0c =55200N

7.2 计算轴承的径向支反力 7.3 作弯矩图(如前) 7.4 计算派生轴向力S

查表9-8 30210轴承Y=1.5,C=722000 ,e=0.4

21,S S 的方向如图

7.5求轴承轴向载荷 故1松2紧

7.6 计算轴承的当量动载荷P 由

4.071.013

.298663.211011=>==e R A 查表9-6 5.1,4.011==Y X 由

4.086.012

.245362.211022=>==e R A 查表9-6 5.1,4.022==Y X 查表9-7 1.1=d f

根据合成弯矩图取1,121==m m f f

12P P π,故按1P

计算 查表9-4 1=t f

故圆锥滚子轴承30210适用

8 键联接的选择和验算

8.1 低速轴上键的选择与验算

8.1.1 齿轮处

选择键16×10 其参数为L=56mm ,t=6.0mm ,

R=b/2=8mm ,k=h-t=10-6=4mm ,l=L-2R=56-2×8=40mm ,d=54mm 。 齿轮材料为40Cr ,载荷平稳,静联接 查表2-1 []

pa 120M p =σ

8.1.2 联轴器处

选择键14×9,其参数为L=70mm ,t=5.5mm ,

R=b/2=7mm ,k=h-t=9-5.5=3.5mm ,l=L-2R=70-2×7=56mm ,d=48mm 。 齿轮材料为45#钢,载荷稍有波动,静联接 查表2-1 []

pa 120M p =σ

8.2 中间轴上键的选择与验算

选择键14×9 GB1096-2003A 型,其参数为L=40mm ,t=5.5mm ,

R=b/2=7mm ,k=h-t=9-5.5=3.5mm ,l=L-2R=50-2×7=26mm ,d=50mm 。 齿轮材料为45#钢,载荷稍有波动,静联接 查表2-1 []

pa 120M p =σ

8.3 高速轴上键的选择与验算

选择键10×8 GB1096-2003A 型,其参数为L=45mm ,t=5mm , R=b/2=5mm ,k=h-t=8-5=3mm ,l=L-2R=45-2×5=35mm ,d=32mm 。 齿轮材料为45#钢,载荷稍有波动,静联接 由表2-1,查得[]

pa 120M p =σ

9 联轴器的选择

9.1 低速轴轴端处

选择TL8联轴器, GB/T4323-2002

名义转矩m N n P T ?=??

==90.5286

.9610386.555.955.93

计算转矩 m N KT T c ?=?==9.7746.5165.13 公称转矩 m N T m N T n ?=>?=9.7749.774 许用转速m in /6.96m in /4000][1r n r n =>= 减速器低速轴外伸段mm L mm d 82,481==

9.2 高速轴轴端处

选择TL5联轴器,GB/T4323-2002

名义转矩 m N n P T ?=??

==246.401440

108705.555.955.93

计算转矩 m N KT T c ?=?==369.60246.405.1

公称转矩m N T m N T c n ?=>?=369.60250 许用转速 m in /1440m in /3300][1r n r n =>= 减速器高速轴外伸段mm L mm d 58,321== 从动端mm L mm d 58,382==

10 减速器的润滑及密封形式选择

减速器的润滑采用脂润滑。 油标尺M16,材料Q235A

密封圈选用毛毡,JB/ZQ4606-1986

11 箱体结构的设计

减速器的箱体采用铸造(HT200)制成,采用剖分式结构为了保证齿轮佳合质量, 1. 机体有足够的刚度

在机体为加肋,外轮廓为长方形,增强了轴承座刚度 2. 考虑到机体内零件的润滑,密封散热。

因其传动件速度大于2m/s ,故采用侵油润油。为保证机盖与机座连接处密封,联接凸缘应有足够的宽度,接表面应精创,其表面粗糙度为?3

.6

3. 机体结构有良好的工艺性.

铸件壁厚为8,圆角半径为R=2。机体外型简单,拔模方便. 4. 对附件设计 A 视孔盖和窥视孔

在机盖顶部开有窥视孔,能看到 传动零件齿合区的位置,并有足够的空间,以便于能伸入进行操作,窥视孔有盖板,机体上开窥视孔与凸缘一块,有便于机械加工出支承盖板的表面并用垫片加强密封,盖板用铸铁制成,用M8紧固 B 油螺塞:

放油孔位于油池最底处,并安排在减速器不与其他部件靠近的一侧,以便放油,放油孔用螺塞堵住,因此油孔处的机体外壁应凸起一块,由机械加工成螺塞头部的支承面,并加封油圈加以密封。 C 油标和油尺:

油标位在便于观察减速器油面及油面稳定之处。 油尺安置的部位不能太低,以防油进入油尺座孔而溢出. D 通气孔:

由于减速器运转时,机体内温度升高,气压增大,为便于排气,在机盖顶部的窥视孔改上安装通气器,以便达到体内为压力平衡.

E 盖螺钉:

启盖螺钉上的螺纹长度要大于机盖联结凸缘的厚度。

钉杆端部要做成圆柱形,以免破坏螺纹.

F 定位销:

为保证剖分式机体的轴承座孔的加工及装配精度,在机体联结凸缘的长度方向各安装一圆锥定位销,以提高定位精度.

G 吊钩:

在机盖上直接铸出吊钩和吊环,用以起吊或搬运较重的物体.

11 参考文献

(1)孙志礼马兴国黄秋波闫玉涛主编《机械设计》北京:科学出版社,2008

(2)巩云鹏田万禄张伟华黄秋波主编《机械设计课程设计》北京:科学出版社,2008

(3)喻子建张磊邵伟平主编《机械设计习题与解题分析》沈阳:东北大学出版社,2000

《机械设计》课程试题(一) 一、填空题(每空1分共31分) 1、当一零件受脉动循环变应力时,则其平均应力是其最大应力的 2、三角形螺纹的牙型角α=,适用于,而梯形螺纹的牙型角α=,适用于。 3、螺纹连接防松,按其防松原理可分为防松、防松和防松。 4、带传动在工作过程中,带内所受的应力有、 和,最大应力发生在。 5、链传动设计时,链条节数应选数(奇数、偶数)。链轮齿数应选数;速度较高时,链节距应选些。 6、根据齿轮设计准则,软齿面闭式齿轮传动一般按设计,按校核;硬齿面闭式齿轮传动一般按设计,按校核。 7、在变速齿轮传动中,若大、小齿轮材料相同,但硬度不同,则两齿轮工作中产生的齿面接触应力,材料的许用接触应力,工作中产生的齿根弯曲应力,材料的许用弯曲

应力。 8、蜗杆传动的总效率包括啮合效率η 、效率和效 1 = ,影响蜗杆传动总效率的主要因率。其中啮合效率η 1 素是效率。 9、轴按受载荷的性质不同,分为、、。 10、滚动轴承接触角越大,承受载荷的能力也越大。Array 二、单项选择题(每选项1分,共11分) 1、循环特性r=-1的变应力是应力。 A.对称循环变B、脉动循环变C.非对称循环变D.静2、在受轴向变载荷作用的紧螺柱连接中,为提高螺栓的疲劳强度,可采取的措施是( )。 A、增大螺栓刚度Cb,减小被连接件刚度Cm B.减小Cb.增大Cm C.增大Cb和Cm D.减小Cb和Cm 3、在螺栓连接设计中,若被连接件为铸件,则往往在螺栓孔处做沉头座孔.其目的是( )。 A.避免螺栓受附加弯曲应力作用B.便于安装 C.为安置防松装置 4、选取V带型号,主要取决于。

一:设计题目:搓丝机传动装置设计 1.1 设计要求 1) 该机用于加工轴辊螺纹,其结构见下图,上搓丝板安装在机头上,下搓丝板安装在滑块上。加工时,下搓丝板随着滑块作往复运动。在起始(前端)位置时,送料装置将工件送入上、下搓丝板之间,滑块往复运动时,工件在上、下搓丝板之间滚动,搓制出与搓丝板一致的螺纹。搓丝板共两对,可同时搓出工件两端的螺纹。滑块往复运动一次,加工一件。 2) 室内工作,生产批量为5台。 3) 动力源为三相交流380/220V,电动机单向运转,载荷较平稳。 4) 使用期限为10年,大修周期为3 年,双班制工作。 5) 专业机械厂制造,可加工7、8级精度的齿轮、蜗轮。 图1.1: 搓丝机简图 1.2原始技术数据

1.3设计任务 1. 完成搓丝机传动装置总体方案的设计和论证,绘制总体设计原理方案图。 2. 完成主要传动装置的结构设计。 3. 完成装配图1 张(用A0 或A1 图纸),零件图2 张。 4. 编写设计说明书1 份。 二:机械装置的总体方案设计 2.1 拟定传动方案 方案一:

方案二: 根据系统要求可知: 滑块每分钟要往复运动24次,所以机构系统的原动件的转速应为24r/min。以电动机作为原动机,则需要机构系统有减速功能。运动形式为连续转动→往复直线运动。根据上述要求,可采用曲柄滑块机构,该机构有尺寸较小,结构简洁的特点。利用曲柄和连杆共线,滑块处于极限位置时,可得到瞬时停歇的功能。同时该机构能承受较大的载荷。整个搓丝机由电动机、开式齿轮减速器、一级减速器、曲柄滑块机构、最终执行机构组成。如方案一图所示。 其中,r=148.5mm; l=1371.5mm; e=666mm; 最大压力角α=33°; 急回夹角β=7°,急回特性为k=1.081。 采用一级圆柱齿轮减速器,外加开式齿轮减速器,主要优点是结构简单可靠,设计制造,维护方便。

机械设计课程设计小结 课程设计实习小结 “机械制造技术基础课程设计实习小结 这次课程设计,由于理论知识的不足,再加上平时没有什么设计经验,一开始的时候有些手忙脚乱,不知从何入手。在老师的谆谆教导,和同学们的热情帮助下,使我找到了信心。现在想想其实课程设计当中的每一天都是很累的,其实正向老师说得一样,机械设计的课程设计没有那么简单,你想copy或者你想自己胡乱蒙两个数据上去来骗骗老师都不行,因为你的每一个数据都要从机械设计书上或者机械设计手册上找到出处。虽然种种困难我都已经克服,但是还是难免我有些疏忽和遗漏的地方。完美总是可望而不可求的,不在同一个地方跌倒两次才是最重要的。抱着这个心理我一步步走了过来,最终完成了我的任务。 十几天的机械原理课程设计结束了,在这次实践的过程中学到了一些除技能以外的其他东西,领略到了别人在处理专业技能问题时显示出的优秀品质,更深切的体会到人与人之间的那种相互协调合作的机制,最重要的还是自己对一些问题的看法产生了良性的变化. 在社会这样一个大群体里面,沟通自然是为人处世的基本,如何协调彼此的关系值得我们去深思和体会.在实习设计当中依靠与被依靠对我的触及很大,有些人很有责任感,把这样一种事情当成是自己的重要任务,并为之付出了很大的努力,不断的思考自己所遇到的问题.而有些人则不以为然,总觉得自己的弱势…..其实在生活中这样的事情也是

很多的,当我们面对很多问题的时候所采取的具体行动也是不同的,这当然也会影响我们的结果.很多时候问题的出现所期待我们的是一种解决问题的心态,而不是看我们过去的能力到底有多强,那是一种态度的端正和目的的明确,只有这样把自己身置于具体的问题之中,我们才能更好的解决问题. 在这种相互协调合作的过程中,口角的斗争在所难免,关键是我们如何的处理遇到的分歧,而不是一味的计较和埋怨.这不仅仅是在类似于这样的协调当中,生活中的很多事情都需要我们有这样的处理能力,面对分歧大家要消除误解,相互理解,增进了解,达到谅解…..也许很多问题没有想象中的那么复杂,关键还是看我们的心态,那种处理和解决分歧的心态,因为毕竟我们的出发点都是很好的. 课程设计也是一种学习同事优秀品质的过程,比如我组的纪超同学,人家的确有种耐得住寂寞的心态.确实他在学习上取得了很多傲人的成绩,但是我所赞赏的还是他追求的过程,当遇到问题的时候,那种斟酌的态度就值得我们每一位学习,人家是在用心造就自己的任务,而且孜孜不倦,追求卓越.我们过去有位老师说得好,有有些事情的产生只是有原因的,别人能在诸如学习上取得了不一般的成绩,那绝对不是侥幸或者巧合,那是自己付出劳动的成果的彰显,那是自己辛苦过程的体现.这种不断上进,认真一致的心态也必将导致一个人在生活和学习的各个方面做的很完美,有位那种追求的锲而不舍的过程是相同的,这就是一种优良的品质,它将指引着一个人意气风发,更好走好自己的每一步.

目录 1 设计任务书........................................................ 1.1 题目名称设计胶带输送机的传动装置.............................. 1.2 工作条件........................................................ 1.3 技术数据........................................................ 2 电动机的选择计算.................................................. 2.1 选择电动机系列.................................................. 2.2 滚筒转动所需要的有效功率........................................ 2.3 确定电动机的转速................................................ 3 传动装置的运动及动力参数计算...................................... 3.1 分配传动比...................................................... 3.1.1 总传动比......................................... 3.1.2 各级传动比的分配................................. 3.2 各轴功率、转速和转矩的计算...................................... 3.2.1 Ⅰ轴(高速轴)................................... 3.2.2 Ⅱ轴(中间轴)................................... 3.2.3 Ⅲ轴(低速轴)................................... 3.2.4 Ⅳ轴(传动轴)................................... 3.2.5 Ⅴ轴(卷筒轴)................................... 3.3 开式齿轮的设计.................................................. 3.3.1 材料选择......................................... 3.3.2 按齿根弯曲疲劳强度确定模数....................... 3.3.3 齿轮强度校核..................................... 3.3.4 齿轮主要几何参数................................. 4 闭式齿轮设计...................................................... 4.1 减速器高速级齿轮的设计计算...................................... 4.1.1 材料选择......................................... 4.1.2 按齿面接触疲劳强度确定中心距..................... 4.1.3 验算齿面接触疲劳强度............................. 4.1.4 验算齿根弯曲疲劳强度............................. 4.1.5 齿轮主要几何参数.................................

计算及说明 结果 一、设计任务书 1、设计任务 设计带式输送机的传动系统,采用带传动和一级圆柱齿轮减速器。 2、原始数据 输送带轴所需扭矩 τ=950Nm 输送带工作速度 ν=0.8m/s 输送带滚筒直径 d =350mm 减速器设计寿命为8年(两班制),大修期限四年。 3、工作条件 两班制工作,空载起动载荷平稳,常温下连续(单向)运转,工作环境 多尘;三相交流电源,电压为380/220V 。 二、传动系统方案的拟定 带式输送机传动系统方案如图所示:(画方案图) 带式输送机由电动机驱动。电动机1将动力传到带传动2,再由带传动传入 一级减速器3,再经联轴器4将动力传至输送机滚筒5,带动输送带6工作 。传动系统中采用带传动及一级圆柱齿轮减速器,采用直齿圆柱齿轮传动。 三、电动机的选择 按设计要求及工作条件选用Y 系列三相异步电动机,卧式封闭结构,电压 380V 。 1、电动机的功率 根据已知条件由计算得知工作机所需有效效率 KW Fv P w 17.21000 8 .035.0950 1000=?== 设:η1—联轴器效率=0.97; η2—闭式圆柱齿轮传动效率=0.99 η3—V 带传动效率=0.96 η4—对轴承效率=0.99 η5—输送机滚筒效率=0.96 由电动机至运输带的传动总效率为 8588.096.099.096.099.097.0353 4 321=????==ηηηηηη 工作机所需电动机总功率 KW P w 53.28588 .017 .2P r == = η 由表所列Y 系列三相异步电动机技术数据中可以确定,满足Pm ≥Pr 条件的

电动机额定功率Pm 应取为3KW 计算及说明 结果 2、电动机转速的选择 根据已知条件由计算得知输送机滚筒的工作转速 m i n /68.43350 14.38.0100060100060r d v n w =???=?=π 额定功率相同的同类型电动机,可以有几种转速供选择,如三相异步电动 机就有四种常用的同步转速,即min /3000r 、min /1500r 、min /1000r 、 min /750r 。(电动机空载时才可能达到同步转速,负载时的转速都低于同步 转速)。电动机的转速高,极对数少(相应的电动机定子绕组的极对数为2、 4、6、8),尺寸和质量小,价格也便宜,但会使传动装置的传动比加大,结 构尺寸偏大,成本也会变高。若选用低转速的电动机则相反。一般来说,如 无特殊要求,通常选用同步转速为min /1500r 或min /1000r 的电动机。 选用同步转速为 min /1000r 的电动机,对应于额定功率Pm 为3KW 的电 动机型号应为Y132S-6型。有关技术算据及相应算得的总传动比为: 电动机型号:Y132S-6 额定功率:3KW 同步转速:1000r/min 满载转速:960r/min 总传动比:21.978 电动机中心高H=132mm ,轴伸出部分用于装联轴器段的直径和长度分别为 D=38mm 和E=80mm 。 四、传动比的分配 带式输送机传动系统的总传动比 978.2168 .43960=== w m n n i 由传动系统方案,分配各级传动比 978.21522.598.321=?=?=齿带i i i 五、传动系统的运动和动力参数计算 传动装置从电动机到工作机有三轴,分别为Ⅰ、Ⅱ、Ⅲ、Ⅳ轴,传动系统各轴 的转速、功率和转矩计算如下: ①Ⅰ轴(电动机轴): m i n /9601r n n m == KW P P r 53.21==

目录 1 设计任务书 (3) 1.1 题目名称设计胶带输送机的传动装置 (3) 1.2 工作条件 (4) 1.3 技术数据 (4) 2 电动机的选择计算 (4) 2.1 选择电动机系列 (4) 2.2 滚筒转动所需要的有效功率 (4) 2.3 确定电动机的转速 (5) 3 传动装置的运动及动力参数计算 (5) 3.1 分配传动比 (5) 3.1.1 总传动比 (5) 3.1.2 各级传动比的分配 (5) 3.2 各轴功率、转速和转矩的计算 (6) 3.2.1 Ⅰ轴(高速轴) (6) 3.2.2 Ⅱ轴(中间轴) (6) 3.2.3 Ⅲ轴(低速轴) (6) 3.2.4 Ⅳ轴(传动轴) (6) 3.2.5 Ⅴ轴(卷筒轴) (6) 3.3 开式齿轮的设计 (6) 3.3.1 材料选择 (7) 3.3.2 按齿根弯曲疲劳强度确定模数 (7) 3.3.3 齿轮强度校核 (8) 3.3.4 齿轮主要几何参数 (9) 4 闭式齿轮设计 (9) 4.1 减速器高速级齿轮的设计计算 (9) 4.1.1 材料选择 (9)

4.1.2 按齿面接触疲劳强度确定中心距 (10) 4.1.3 验算齿面接触疲劳强度 (11) 4.1.4 验算齿根弯曲疲劳强度.................................................................................. - 13 - 4.1.5 齿轮主要几何参数............................................................................................ - 2 - 4.2 减速器低速级齿轮的设计计算 ....................................................................... - 2 - 4.2.1 材料选择............................................................................................................ - 2 - 4.2.2 按齿面接触疲劳强度确定中心距.................................................................... - 3 - 4.2.3 验算齿面接触疲劳强度.................................................................................... - 4 - 4.2.4 验算齿根弯曲疲劳强度.................................................................................... - 5 - 4.2.5 齿轮主要几何参数............................................................................................ - 6 - 5 轴的设计计算 ...................................................................................................... - 7 - 5.1 高速轴的设计计算 ........................................................................................... - 7 - 5.2 中间轴的设计计算 ........................................................................................... - 8 - 5.3 低速轴的设计计算 ........................................................................................... - 8 - 6 低速轴的强度校核 .............................................................................................. - 9 - 6.1 绘制低速轴的力学模型....................................................................................... - 9 - 6.2 求支反力............................................................................................................... - 9 - 6.3 作弯矩、转矩图................................................................................................. - 10 - 6.1.4 作计算弯矩Mca图......................................................................................... - 11 - 6.1.5 校核该轴的强度.............................................................................................. - 11 - 6.6 精确校核轴的疲劳强度..................................................................................... - 11 - 7 低速轴轴承的选择及其寿命验算 .................................................................... - 13 - 7.1 确定轴承的承载能力......................................................................................... - 13 - 7.2 计算轴承的径向支反力..................................................................................... - 14 - 7.3 作弯矩图............................................................................................................. - 14 - 7.4 计算派生轴向力S.............................................................................................. - 14 - 7.5求轴承轴向载荷.................................................................................................. - 14 - 7.6 计算轴承的当量动载荷P .................................................................................. - 14 - 8 键联接的选择和验算 ........................................................................................ - 15 - 8.1 低速轴上键的选择与验算 ............................................................................. - 15 - 8.1.1 齿轮处.............................................................................................................. - 15 - 8.1.2 联轴器处.......................................................................................................... - 15 - 8.2 中间轴上键的选择与验算 ............................................................................. - 15 - 8.3 高速轴上键的选择与验算 ............................................................................. - 15 -

机械设计课程设计综合答辩题 1#题: ●电动机的类型如何选择?其功率和转速如何确定? 电动机的选择主要有两个因素。第一是电机容量,主要是额定功率的选择。首先要确定长期运转载荷稳定的带动工作机的功率值以及估算整个传动系统的功率,以此计算出电机所需的功率,然后按照额定功率大于实际功率的原则选择相应的电机。第二是个转速因素。要综合考虑电动机和传动系统的性能、尺寸、重量和价格等因素,做出最佳选择。 ●联轴器的类型如何选择?你选择的联轴器有何特点?圆柱齿轮的齿宽系数如何选择?闭式 传动中的软齿面和硬齿面的齿宽系数有何不同,开式齿轮呢? ●箱体上装螺栓和螺塞处,为何要有鱼眼坑或凸台? ●减小和避免受附加弯曲应力作用 2#题: ●试分析你设计的减速器中低速轴齿轮上的作用力。 ●考虑传动方案时,带传动和链传动谁布置在高速级好,谁在低速级好,为什么? 答:带传动等摩擦传动承载能力低,传递相同转矩时,外轮廓尺寸较其他形式大,但传动平稳,且具有过载保护,故宜放在转速较高的运动链初始端;链传动因出安定不均匀,传动中有较大冲击振动,故不宜放在高速轴。 ●滚动轴承部件设计时,如何考虑因温度变化而产生轴的热胀或冷缩问题? 对于装配前环境温度影响,一般装配精度高的轴承装配前要测量轴承座和轴承尺寸,以保证配合关系。 装配后使用温升,要考虑轴承装配后游隙,保证温升稳定后不会出现抱死等严重问题。 ●为什么要设视孔盖?视孔盖的大小和位置如何确定? 3#题: ●一对圆柱齿轮传动啮合时,大小齿轮啮合处的接触应力是否相等?接触许用应力是否相等? 为什么? ●圆柱齿轮在高速轴上非对称布置时,齿轮接近扭转输入端好,还是远离输入端好?为什么? 远离输入端好,这样啮合起来才能更好的传动转力矩 , 不容易使轴受应力集中而弯曲 ●轴的强度不够时,应怎么办? ●定位销有什么功能?在箱体上应怎样布置?销的长度如何确定? 答:.定位销:保证拆装箱盖时仍保持轴承座孔的加工精度,一般位于箱体纵向两侧连接凸缘处呈非对称布置; ●4#题: ●双级圆柱齿轮减速器的传动比分配的原则是什么?高速级的传动比尽可能选得大是否合适, 为什么? ●滚动轴承的类型如何选择?你为什么选择这种轴承?有何特点? 根据轴径选轴承内径,初选轴承,选择合适外径,再计算径向当量动载荷及所需基本额定动载荷值,与所选轴承额定值作比较,再调整外径; ●齿形系数与哪些因素有关?试说明齿形系数对弯曲应力的影响? ●以你设计的减速器为例,试说明高速轴的各段长度和跨距是如何确定的? ●减速器内最低和最高油面如何确定? ●最低油面确定后在此基础上加5到10mm定出最高油面位置。放在低速轴一侧吧,油面会比较 稳定 ●5#题: ●开式圆轮应按什么强度进行计算?磨损问题如何在设计中考虑?P105 ●对开式齿轮传动,主要失效形式是齿面磨损和齿根弯曲疲劳折断,故先按齿根弯曲疲 劳强度进行设计计算,然后考虑磨损的影响,将强度计算所求得的齿轮 ●模数适当增大。 ●一对相啮合的齿数不等的标准圆柱齿轮,哪个弯曲应力大?如何两轮的弯曲强度接近相等?

机械设计基础课程设计 说明书 题目: 院(系):电子信息工程系 专业: 学生姓名: 组员: 学号:2009219754106 指导教师:邓小林 2013年12月28日

目录 作品内容简介 (2) 1 研制背景及意义 (3) 2 结构特点 (3) 2.1 绞碎机的结构 (5) 2.2 压榨机的结构 (5) 3 工作原理 (6) 4 性能参数 (7) 5 创新点 (8) 6 作品的应用前景和推广价值 (8) 7 参考文献 (9) 附图: (10)

作品内容简介 作为日常生活中重要的家用辅助机器的绞碎机和压榨机,在我们日常生活中发挥着越来越重要的作用。目前市面上的绞碎机和压榨器往往只具有绞碎或者压榨的功能,针对上述不足,我们小组经过深入研究分析,运用所学专业知识,在老师的指导下,设计制作了一款同时具备绞碎和压榨功能的绞碎压榨机。 该机主要由螺杆、四叶刀和绞碎筒体组成绞碎系统实现绞碎功能。由双旋向螺杆、压榨活塞和压榨筒体组成的差动螺旋机构实现压榨功能。该机可同时实现绞碎和压榨功能,在具备上述功能的基础上,可根据需要,随时拆开,单独作为绞碎机和压榨机使用。 该机具有结构巧妙、拆装方便、使用方便简单、工作稳定可靠、效率高等特点。

1 研制背景及意义 随着我国社会经济又好又快的发展,人民生活水平的日益提高,人们开始更多地关心注重生活的质量,追求高品质的生活。可在我们的日常生活中,许多不法生产商为了谋取暴利,制造假冒伪劣产品,特别是假冒伪劣食品对人民的生命安全构成巨大的威胁更无法谈及高品质生活。例如:阴霾笼罩的食品市场中的劣质肉馅、含化学色素的合成果汁和化学物质合成的速冲豆浆等。这无疑是阻挡人们追求高品质生活和建设社会主义和谐社会的巨大绊脚石。针对当前的实际情况,联系大赛“绿色、环保、创新”的主题,通过走进社会,深入到群众中,我们研究小组经过科学的调查研究,运用所学的专业知识,在老师的指导下,决定设计一台家用绞碎压榨机器。 目前,市场上手动的绞碎和压榨机都是分离的。其中,大部分的绞碎机是针对中小企业或者作坊设计的,结构多为变螺距锥形螺杆与相应的锥筒配合,使用电动机带动实现绞碎功能,但是结构复杂不利于维修,体积大、功耗大不适合家庭使用。压榨机则多为在密闭的空间里通入压缩空气能实现高效率、大规模压榨,但是需要辅助的空气压缩机增大机器设备的体积、功耗大,噪声大不适宜小规模的家用压榨。我们的作品是针对家庭绞碎和压榨,实现全手动驱动而设计的两用家庭绞碎压榨机,具有体积小、噪声小、绿色环保等特点。 该机器不但能够为人们提供新鲜的肉馅,而且能够提供各种新鲜的果汁等。该机器不仅能够对水果、豆类、瓜类和肉类等进行单独压榨或者绞碎,而且能够对其进行先绞碎后压榨。它是把绞碎和压榨功能集为一体的机械产品,具有体积小、效率高、制造成本低、安全可靠和绿色环保等的特点。它适用于广大的普通家庭,操作简单,使用方便。因此该产品具有较大的市场竞争力和广阔的市场空间。 2 结构特点 如图2-1所示是按1:1所绘制的绞碎压榨机三维模型,设计尺寸规格为304mm*476mm*245mm。图2-2为绞碎压榨机的分解图。绞碎压榨机由绞碎机构、压榨机构和机架三部分部分组成。绞碎机构与压榨机构间通过绞碎筒体右端盖14和连接螺母套筒15实现连接,机架11、17与机身8、20通过内六角螺钉连接。

机械设计课程设计题目总汇 (兰惠清、李德才小组) 2014年11月21日 题目一 设计用于带式运输机的展开式二级圆柱齿轮减速器 原始数据:运输带工作拉力1900F N =,运输带工作速度11.30v m s -=?,卷筒直径250D mm =。 工作条件:连续单向运转,工作时有轻微振动,空载起动,使用期限为8年,小批量生产,单班制工作,运输带速度允许误差为0.5%±。 完成任务: 1)完成减速器装配图1张(A1); 2)零件工作图2张(输出轴和大齿轮各一个,A3); 3)编写设计计算说明书1份。

题目二带式运输机传动装置的设计 1.带式运输机工作原理 带式运输机简图如图20-1所示。 2.已知条件 1)工作条件:两班制,连续单项运转, 载荷较平稳,室内工作,有粉尘,环境最 高温度35℃; 2)使用折旧期:8年; 3)检修间隔期:四年一次大修,两年 一次中修,半年一次小修; 4)动力来源:电力,三相交流,电压 380/220V; 5)运输带速度允许误差:5% ; 6)制造条件及生产批量:一般机械厂制造,小批量生产。 3.设计数据 4.传动方案 5. 设计内容 1)按照给定的原始数据(编号)和传动方案(编号) 设计减速器装置; 2)完成减速器装配图1张(A1); 3)零件工作图2张(输出轴和大齿轮各一个,A3); 4)编写设计计算说明书1份。

题目三带式运输机两级闭式齿轮传动装置设计 (一)设计要求 (1)根据原始数据设计用于带式运输机的传动装置。 (2)连续单向运转,载荷较平稳,空载起动,运输带速允许误差为5%。 (3)使用期限为10年,小批量生产,两班制工作。 (二)原始技术数据 展开式二级圆柱齿轮减速器,见图。 (三)设计任务 (1)强度传动方案,并绘制出原理方案图。 (2)设计减速器。 (3)完成装配图1张(A1),零件图2张(输出轴和大齿轮各一个,A3)。 (4)编写设计说明书。

现代机械制造课程 设计手册

机械制造课程设计指南 目录 1 课程设计的目的 (2) 2 课程设计的内容和要求 (2) 2.1课程设计的内容 (2) 2.2课程设计的要求 (3) 3 课程设计的方法与步骤 (3) 3.1零件的分析与毛坯的选择 (4) 3.2工艺路线的拟定 (4) 3.3工序设计及工艺文件的填写 (6) 3.4夹具设计 (7) 3.5模具设计 (9)

3.6编写课程设计说明书 (13) 4 课程设计应交的作业及成绩评定 (14) 4.1应交作业 (14) 4.2成绩评定细则 (14) 5 课程设计中所使用的主要参考文献 (15)

1 课程设计的目的 本次课程设计,是在学完相关专业基础课程后,经过生产实习取得感性知识后的一个重要的实践性教学环节。学生经过本课程设计,获得综合运用过去所学课程知识的基本能力,为以后做好毕业设计、走上工作岗位进行一次综合训练和准备。经过此次课程设计,希望达到以下目的: 1)经过机械设计训练,培养学生综合运用机械设计基础知识及其它有关先修课程,如机械制图、测量与公差配合、金属材料等相关知识的能力。 2)经过对某一特定机构的分析、设计,以及正确解决其工艺流程等问题,培养学生分析问题和解决问题的能力,学习和掌握机械设计的一般步骤和方法,最终获得解决实际问题的能力 3)课程设计过程也是理论联系实际的过程,学会使用手册、查询相关材料,对运用设计资料(如手册、图册、技术标准、规范等)以及进行经验估算等机械设计方面的基本技能进行一次综合训练,提高技能水平。

2 课程设计的内容和要求 2.1课程设计的内容 学生根据设计任务分组进行设计,按照所给机构进行分析,确定各零部件设计方案、设计出其中的重要工序的专用夹具或模具,并绘制相应机械设计图。具体内容如下: 1)对机构进行结构分析,确定由哪些零件组成,并对各零件进行测绘; 2)明确零件在整个机构上的作用、零件的材质、要求,分析零件结构的工艺性,完成总装配图及各零件的设计图。 3)拟定工艺方案,确定毛坯种类及制造方法。 4)拟定零件的模具加工或机械加工工艺过程,设计重要工序中的一种专用夹具或模具,绘制装配图或大件零件图。 5)撰写设计说明书1份。一份完整的说明书一般包括以下一些项目: (1)目录。 (2)绪论或前言。 (3)对机构的整体分析,各零部件分析说明 (4)对零件的工艺分析,如关键表面的技术要求分析等。 (5)工艺设计,如毛坯选择与说明,工艺路线的确定,工序顺序的安排,加工设备与工艺装备的选择等; (6)模具或夹具设计,如设计思想,夹具操作动作说明等。

机械设计课程设计 说明书 机械工程及自动化专业 2007级2班 设计者: 指导教师: 2010年3月24日

目录 一、设计任务书 (3) 二、电动机的选择计算 (3) 三、传动装置的运动及动力参数计算 (4) 四、传动零件的设计计算 (8) 五、轴的设计计算 (18) 六、轴的强度校核 (19) 七、滚动轴承的选择及其寿命验算 (27) 八、键联接的选择和验算 (31) 九、联轴器的选择 (32) 十、减速器的润滑及密封形式选择 (32) 十一、参考文献 (33)

一、设计任务书 1) 设计题目 :设计胶带输送机的传动装置 2) 工作条件: 工作年限 工作班制 工作环境 载荷性质 生产批量 8 2 清洁 平稳 小批 3) 技术数据 题号 滚筒圆周力F(N) 带速 v(m/s) 滚筒直径 D(mm) 滚筒长度 L(mm) ZL-10A 16000 0.24 400 850 二、电动机的选择计算 1)、选择电动机系列 根据工作要求及工作条件,应选用Y 系列,三相异步电动机,封闭式结构,电压380伏。 2)、滚筒转动所需要的有效功率 kw FV p w 84.31000 24 .0160001000=?== 根据表4.2-9确定各部分的效率: 传动滚筒效率 η滚=0.96 联轴器效率 η联=0.99 联轴器效率 η联=0.99 滚动轴承效率 η轴承=0.99 开式齿轮的传动效率 η开齿=0.95(脂润滑) 闭式齿轮的传动效率 η闭齿=0.97(8级精度) 所需的电动机的功率 kw p p w r 8.4800 .084 .3===η 3). 滚筒的转速为: min /5.114 .024 .06060r D v n =**== ππ滚筒

2013学年度第一学期《机械设计课程设计》期末考查试卷 参考班级:湘机专121 姓名班级学号得分 一.选择题(15×3=45分) 1、当两个被联接件之一太厚,不易制成通孔且需要经常拆卸时,往往采用()。 A.螺栓联接B.双头螺柱联接C.螺钉联接 2、滚动轴承中,为防止轴承发生疲劳点蚀,应进行()。 A. 疲劳寿命计算 B. 静强度计算 C. 极限转速验算 3、阿基米德蜗杆的()参数为标准值。 A. 轴面 B. 端面 C. 法面 4、V带传动设计中,限制小带轮的最小直径主要是为了()。A.使结构紧凑B.限制弯曲应力 C.限制小带轮上的包角D.保证带和带轮接触面间有足够摩擦力5、链传动中,链节数常选偶数,是为了使链传动()。 A.工作平稳B.避免过渡链节C.链条与链轮磨损均匀6、滑动轴承中,含油轴承是采用()材料制成的。 A.硬木B.粉末冶金C.塑料 7、当键联接强度不足时可采用双键。使用两个平键时要求键()布置。 A.在同一条直线上B.相隔90° C.相隔120°D.相隔180° 8、带传动发生打滑总是()。

A.在小轮上先开始B.在大轮上先开始 C.在两轮上同时开始D.不定在哪轮先开始 9、在一般工作条件下,齿面硬度HB≤350的闭式齿轮传动,通常的主要失效形式为()。 A.轮齿疲劳折断 B. 齿面疲劳点蚀 C.齿面胶合 D. 齿面塑性变形 10、带传动在工作时产生弹性滑动,是由于()。 A.包角α太小 B. 初拉力F0太小 C.紧边与松边拉力不等 D. 传动过载 11、在下列四种型号的滚动轴承中,只能承受径向载荷的是()。A.6208 B. N208 C. 3208 D. 5208 12、在润滑良好的条件下,为提高蜗杆传动的啮合效率,可采用的方法为()。 A.减小齿面滑动速度υs B. 减少蜗杆头数Z1 C.增加蜗杆头数Z1 D. 增大蜗杆直径系数q 13、在圆柱形螺旋拉伸(压缩)弹簧中,弹簧指数C是指()。A.弹簧外径与簧丝直径之比值B.弹簧内径与簧丝直径之比值C.弹簧自由高度与簧丝直径之比值D.弹簧中径与簧丝直径之比值14、普通平键接联采用两个键时,一般两键间的布置角度为()。A.90° B. 120°°° 15、滚子链传动中,链节数应尽量避免采用奇数,这主要是因为采用

机械设计课程设计设计计算说明书 设计题目:带式输送机的减速器 学院: 班级: 姓名: 学号: 指导教师: 日期:

目录 一、设计任务书···································· 二、传动方案拟定·································· 三、电机的选择···································· 四、传动比分配···································· 五、传动系统运动及动力参数计算······················· 六、减速器传动零件的计算···························· 七、轴及轴承装置设计································ 八、减速器箱体及其附件的设计······················· 九、减速器的润滑与密封方式的选择·················· 十、设计小结····························

一、设计任务书 1、设计任务: 设计带式输送机的传动系统,采用单级圆柱齿轮减速器和开式圆柱齿轮传动。 2、原始数据 输送带有效拉力 输送带工作速度 输送带滚筒直径 减速器设计寿命为5年 3、已知条件 两班制工作,空载启动,载荷平稳,常温下连续(单向)运转,工作环境多尘;三相交流电源,电压为380/220V。 二、传动方案拟定 1.电动机 2.联轴器 3.减速器 4.联轴器 5.开式齿轮 6.滚筒 7.输送带

传动方案如上图所示,带式输送由电动机驱动。电动机1通过联轴器2将动力传入减速器3再经联轴器4及开式齿轮5将动力传送至输送机滚筒6带动输送带7工作。 计算与说明 结果 三、电机的选择 1.电动机类型的选择 由已知条件可以算出工作机所需的有效功率 Kw Fv P w 64.41000 8 .058001000=?== 联轴器效率 滚动轴承传动效率 闭式齿轮传动效率 开式齿轮传动效率 输送机滚筒效率 传动系统总效率 总 工作机所需电机功率 总 由附表B-11确定,满足 条件的电动机额定功率P m = 7.5Kw 2.电动机转速的选择 输送机滚筒轴的工作转速 初选同步转速为 的电动机。 3.电动机型号的选择 根据工作条件两班制连续工作,单向运转,工作机 所需电动机功率计电动机同步转速等,选用Y 系列三相异步电动机,卧式封闭结构,型号为Y132M-4,其主要数据如下: w P w k 64.4= 电动机额定功率选为 7.5Kw 初选1440r/min 的电动机

机械课程设计心得体会 范文一 经过一个月的努力,我终于将机械设计课程设计做完了.在这次作业过程中,我遇到了许多困难,一遍又一遍的计算,一次又一次的设计方案修改这都暴露出了前期我在这方面的知识欠缺和经验不足.刚开始在机构设计时,由于对Matlab软件的基本操作和编程掌握得还可以,不到半天就将所有需要使用的程序调试好了。可是我从不同的机架位置得出了不同的结果,令我非常苦恼.后来在钱老师的指导下,我找到了问题所在之处,将之解决了.同时我还对四连杆机构的运动分析有了更进一步的了解.在传动系统的设计时,面对功率大,传动比也大的情况,我一时不知道到底该采用何种减速装置.最初我选用带传动和蜗杆齿轮减速器,经过计算,发现蜗轮尺寸过大,所以只能从头再来.这次我吸取了盲目计算的教训,在动笔之前,先征求了钱老师的意见,然后决定采用带传动和二级圆柱齿轮减速器,也就是我的最终设计方案.至于画装配图和零件图,由于前期计算比较充分,整个过程用时不到一周,在此期间,我还得到了许多同学和老师的帮助.在此我要向他们表示最诚挚的谢意.整个作业过程中,我遇到的最大,最痛苦的事是最后的文档.一来自己没有电脑,用起来很不方便;最可恶的是在此期间,一种电脑病毒”Word杀手”四处泛滥,将我辛辛苦苦打了几天的文档全部毁了.那么多的公式,那么多文字就这样在片刻消失了,当时我真是痛苦得要命. 尽管这次作业的时间是漫长的,过程是曲折的,但我的收获还是很大的.不仅仅掌握了四连杆执行机构和带传动以及齿轮,蜗杆传动机构的设计步骤与方法;也不仅仅对制图有了更进一步的掌握;Matlab和Auto CAD ,Word这些仅仅是工具软件,熟练掌握也是必需的.对我来说,收获最大的是方法和能力.那些分析和解决问题的方法与能力.在整个过程中,我发现像我们这些学生最最缺少的是经验,没有感性的认识,空有理论知识,有些东西很可能与实际脱节.总体来说,我觉得做这种类型的作业对我们的帮助还是很大的,它需要我们将学过的相关知识都系统地联系起来,从中暴露出自身的不足,以待改进.有时候,一个人的力量是有限的,合众人智慧,我相信我们的作品会更完美! 范文二 接触机械原理这门课程一学期了,而这学期才是我真正感受到了一个学习机械的乐趣以及枯燥,被那些机械器件、机件组合而成的机器所吸引,尤其是汽车、机器人、航天飞机等机械技术所震撼,感慨机械工作者的伟大,。然而这种激动就在接近本学期结束之时,终于实现了,我们迎来了第一堂机械课程设计。 由于第一次做这样的事情,脱离老师的管束,和同学们分组探讨自动送料冲床的结构设计,把学了一学期的机械原理运用到实践中,心中另是一番滋味! 在设计之前,指导老师把设计过程中的所有要求与条件讲解清楚后,脑子里已经构思出机构的两部分,即送料机构和冲压机构,把每一部分分开设计,最后组合在一起不