一、设计任务书

CAD 图纸,加153893706

1) 设计题目 :设计胶带输送机的传动装置 工作年限 工作班制 工作环境 载荷性质 生产批量

8 2 清洁 平稳 小批 题号 滚筒圆周力F(N) 带速 v(m/s) 滚筒直径 D(mm) 滚筒长度

L(mm)

ZL-9 15000 0.26 450 850

二、电动机的选择计算

1) 选择电动机系列

根据工作要求及工作条件应选用三相异步电动机, 封闭式结构,电压380伏,Y 系列电动机。 2) 滚筒转动所需要的有效功率

kw FV p w 90.31000

26

.0150001000=?==

传动总效率:根据表4.2-9确定各部分的效率:

传动滚筒效率 η滚=0.96 弹性联轴器效率 η弹=0.99 联轴器效率 η联=0.99 滚动轴承效率 η轴承=0.99 开式齿轮的传动效率 η开齿=0.94

闭式齿轮的传动效率 η闭齿=0.97(8级)

791

.096.099.094.097.099.099.0525

2=?????=?????=滚筒

轴承开齿齿联弹ηηηηηηη

3).所需的电动机的功率 kw p p w r 93.4791

.090.3===

η Pr=4.93kw 按工作要求及工作条件选用三相异步电动机,封闭式 结构,电压380V ,Y 系列。

查表4.12-1所选的Y 型三相异步电动机的型号为Y132S-4 型,或选Y132M2-6型。

滚筒转速

min /1145

.026

.06060w r D v n =??==ππ

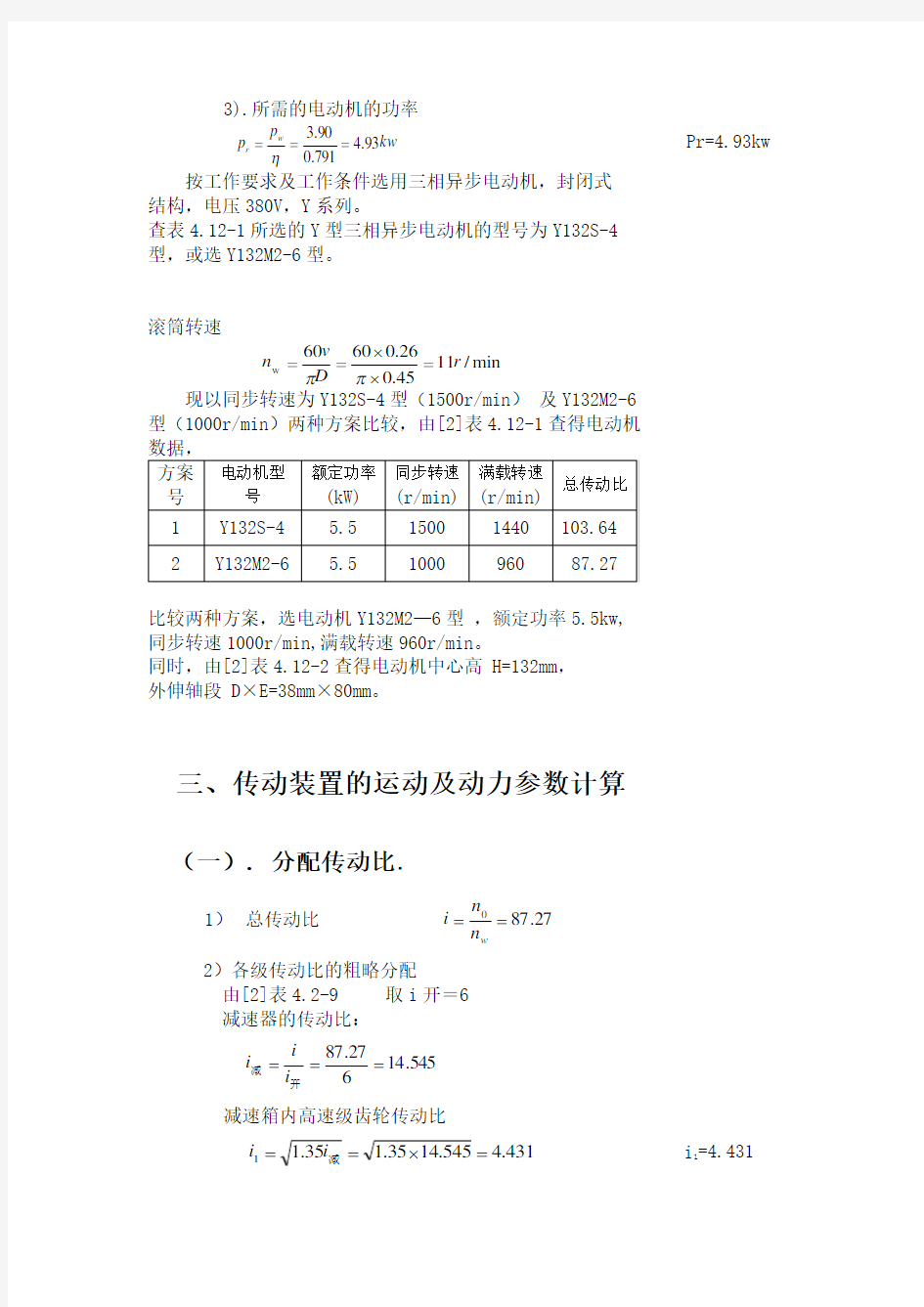

现以同步转速为Y132S-4型(1500r/min ) 及Y132M2-6 型(1000r/min )两种方案比较,由[2]表4.12-1查得电动机

比较两种方案,选电动机Y132M2—6型 ,额定功率5.5kw, 同步转速1000r/min,满载转速960r/min 。

同时,由[2]表4.12-2查得电动机中心高 H=132mm , 外伸轴段 D ×E=38mm ×80mm 。

三、传动装置的运动及动力参数计算

(一). 分配传动比.

1) 总传动比 27.870

==

w

n n i 2)各级传动比的粗略分配

由[2]表4.2-9 取i 开=6

减速器的传动比:

545.146

27

.87==

=

开

减i i i 减速箱内高速级齿轮传动比

431.4545.1435.135.11=?==减i i i 1=4.431

减速箱内低速级齿轮传动比 283.3431

.4545

.141

2==

=

i i i 减 i 2=3.283 (二) 各轴功率、转速和转矩的计算

1.0轴:(电动机轴)

kw p p r 93.40== P 0=4.93KW m in /9600r n = n 0=960r/min

m N n p T ?=??=?=043.49960

1093.455.955.93

000 T 0=49.043Nm 2.Ⅰ轴: (减速器高速轴)

kw p p ct 881.499.093.401=?=?=η P 1=4.881kw m in /96001

01r i n n == n 1=960r/min

m N n p T ?=??=?=35.48960

1086.455.955.93

111 T 1=48.35N.m 3. Ⅱ轴: (减速器中间轴)

kw p p B G 67.499.097.086.412=??==?ηη P 2=4.67kw min /7.213493

.49601212r i n n ===

n 2=213.7r/min m N n P T ?=??=?=70.2087.2131067.455.955.93

222 T 2=208.70N.m

4. Ⅲ轴:(减速器低速轴)

kw p p B G 48.499.097.067.423=??==?ηη P 3=4.48kw min /2.64328

.37.2132323r i n n ===

n 3=64.2r/min m N n P T ?=??=?=42.6662

.641048.455.955.93

333 T 3=666.42N.m

5. Ⅳ轴: (传动轴)

kw p p G 39.499.099.048.434=??==η P 4=4.39kw

min /2.641

2.643434r i n n ===

n 4=64.2r/min m N n P T ?=??=?=03.6532.641039.455.955.93

444 T 4=653.03N/m

6. Ⅴ轴: (滚筒轴)

kw p p k B 21.495.099.048.445=??==ηη P 5=4.21kw min /7.106

2.6445r i n n ===

n 5=10.7r/min m N n P T .52.37577

.101021.455.955.93

555=??=?= T 5=3757.52N.m

参数汇总

(三) 设计开式齿轮

1). 选择材料

小齿轮选用40Cr 钢,调质处理,齿面硬度241—286HBS ,

大齿轮选用ZG310-570号钢,正火处理,齿面硬度162—185HBS 。

2). 按齿根弯曲疲劳强度确定模数

初取中心距 a=280mm 估算模数

m=(0.007~0.02)a=(0.007~0.02)×280=1.96~5.6mm

取m=4mm m=4mm ([1] 表 5-7) 小齿轮的齿数 20)

16(4280

2)1(21=+??=+=

u m a Z Z 1=20

大齿轮的齿数 12062012=?=?=u Z Z Z 2=120

开式齿轮相关参数:

m=4mm 201=Z 1202=Z ?=20α 1.齿轮分度圆直径

mm mZ d 8020411=?== d 1=80mm mm mZ d 480120422=?== d 2=480mm

2.齿轮齿顶圆直径

mm m h d d a a 8840.12802*

1=??+=+= d a1=88mm

mm m h d d a a 48840.124802*2=??+=+= d a2=488mm

3.齿轮基圆直径

mm d d b 18.7520cos 80cos 11=??==α d b1=75.18mm mm d d b 05.45120cos 480cos 22=??==α d b2=451.05mm 4.齿顶压力角 ?===32.318818

.75arccos arccos

111a b a d d α

?===44.22488

05

.451arccos

arccos 2

22a b a d d α

5.圆周速度 269.010

602

.648014.310603

3

1

1=???=

?=n d v πm/s 6.齿宽

mm a b a 562802.0=?==φ b=56mm

四、传动零件的设计计算

(一)减速器高速级齿轮的设计计算

1) 材料的选择: 高速级

小齿轮 45#钢 调质处理 齿面硬度 217—255HBS 大齿轮 45#钢 正火处理 齿面硬度 162—217HBS 计算应力循环次数

9

111076.2)2830010(19606060?=??????==h jL n N 891

21015.6493

.41076.2?=?==i N N

查图5-17,Z N1=1.0 Z N2=1.06 (允许一定点蚀)

由式5-29,Z X1=Z X2=1.0 ,

取S Hmin =1.0 Z W =1.0 Z LVR =0.92 由图5-16b ,得

21lim /610mm N H =σ,22lim /510mm H =σ

计算许用接触应力

[]211min

1lim 1

/2.56192.00.10.10

.1610

mm N Z Z Z Z S

LVR W X N H H H =???=

=σ

σ []222min

2

lim 2

/4.49792.00.106.10

.1510

mm N Z Z Z Z S LVR W X N H H H =???=

=σ

σ 因[][]

12H H σσ<,故取[][]

22/2.561mm N H H ==σσ 2) 按齿面接触强度确定中心距 小轮转矩T 1=48347N ·mm

初定螺旋角β=13о,987.013cos cos === ββZ 。 初取2.12=t t Z K ε,由表5-5得2/8.189mm N Z E = 减速传动,493.4==i u ;取4.0=a φ 端面压力角

4829.20)13cos /20()cos /(===tg arctg tg arctg n t βαα

基圆螺旋角

2035.12)4829.20cos 13()cos (=?==tg arctg tg arctg t b αββ βb =12.2035。

44.24829

.20sin 4829.20cos co 2sin cos cos 22035.12s =?==

t t b

H Z ααβ

由式(5-39)计算中心距a

[]

mm

Z Z Z Z u KT u a H

E H a t 2.1314.497987.08.18944.2493.44.0248347.2.1)1253.4(2)1(32

3

2

1=??

?

???????+=???

? ?

?+≥σφβε

由4.2-10,取中心距a=150mm 。 a=150mm

估算模数m n =(0.007~0.02)a=0.805—2.3mm,

取标准模数m n =2mm 。 m n =2mm

小齿轮齿数:()

()6.261493.4213

cos 15021cos 21=+???=+=

u m a z n β

大齿轮齿数: z 2=uz 1=5.1196.26493.4=?

取z 1=21,z 2=91 z 1=26,z 2=120 实际传动比518.4261201

2===z z i 实 传动比误差

%5%5.2%100493

.4518.4493.4%100<=?-=

?-=

?理

实

理i i i i ,

在允许范围内。

修正螺旋角

..

122615.13150

2)

12026(2arccos 2)(arccos

?

=?+?=+=αβz z m n β?=2615.13

与初选β=130相近,Z H `Z β可不修正.

齿轮分度圆直径

mm z m d n 425.532615.13cos /262cos /11=?== β

mm z m d n 575.2462615.13cos /1202cos /22=?== β 圆周速度s m n d v /68.2106960

425.5310604

3

1

1=???=

?=

ππ

由表5-6,取齿轮精度为8级. (3) 验算齿面接触疲劳强度

按电机驱动,载荷稍有波动,由表5-3,取K A =1.0 由图5-4b , 按8级精度和s m vz /6968.0100/2668.2100/1=?=, 得K v =1.05。

齿宽mm a b a 601504.02=?==φ。 mm mm b b 68)10~5(21=+=

由图5-7a ,按1b /d 1=68/53.425=1.273,考虑轴的刚度较大和 齿轮相对轴承为非对称布置,得K β=1.13。 由表5-4,得K α=1.4

载荷系数661.14.113.105.10.1=???==αβK K K K K v A 计算重合度βαεε 齿顶圆直径

mm m h d d n a

a 425.5720.12425.532*

11=??+=+= mm m h d d n a

a 575.25020.12575.2462*

22=??+=+= 端面压力角

5029.20)2615.13cos /20()cos /(===tg arctg tg arctg n t βαα 齿轮基圆直径

mm d d t b 041.505029.20cos 425.53cos 11=?== α mm d d t b 956.2305029.20cos 575.246cos 22=?== α

端面齿顶压力角 3765.29425.57041

.50arccos arccos 111===a b at d d α

8182.22575.250956

.230arccos arccos 2

22===a b at d d α

][

[]

676

.1)5029.208182.22(120)5029.203765.29(2621

)()(21

1221111=-?+-?=

-+-=

tg tg tg tg tg tg z tg tg z t at t at πααααπ

εα483.222615.13sin 68sin 1

111

=?==ππβεβ

n m b

772.0676

.11

1

1

1==

=

αεεZ

986.02615.13cos cos 11=== ββZ

4485.12)5029.20cos 2615.13()cos (111=?==tg arctg tg arctg t b αββ556.25029

.20sin 5029.20cos 4485.12cos 2sin cos cos 2111

1

=?==

t t b H Z ααβ 由式5-39,计算齿面接触应力

[]

2

22

1

1211111

1111/4.497/5.371493.41493.4425.536848347661.12986.0772.08.189556.21

2mm N mm N u u d b T K Z Z Z Z H

E H H =<=+?????

???=+=σσβε

故安全。

(4) 验算齿根弯曲疲劳强度 按Z 1=26,Z 2=120,

14.1302615.13cos /120cos /,20.282615.13cos /26cos /3

13

2231311======?

?ββZ Z Z Z V V ,

由图5-14得Y Fa1=2.58,Y Fa2=2.19 由图5-15得Y Sa1=1.62,Y Sa2=1.82。

由图5-18b ,得21lim /210mm N F =σ,22lim /200mm N F =σ 由图-19,得Y N1=1.0,Y N2=1.0

由式5-32,m n =2mm<5mm,故Y X1=Y X2=1.0。 取Y ST =2.0,S Fmin =1.4

由式5-31计算许用弯曲应力

[]211min

1lim 1/3000.10.14.10

.2210mm N Y Y S

Y

X N F ST F F =???=

=σσ []222min

2lim 2

/7.2850.10.14

.10

.2200mm N Y Y S

Y

X N F ST F F =???=

=σσ 由式(5-47)计算Y β,因0.1662.1>=βε

889.0120

2615

.1311120

1=?

-=-=β

εβ

βY 677.0676

.14485.12cos 75.025.0cos 75.025.022=?+=+=

α

εεβb

Y

[]

故安全。

21211111/300/6.55889

.0677.062.158.22425.536848347

661.122mm N mm N Y Y Y Y m bd KT F sa Fa n

F =<=????????==

σσβε

[]故安全。

2211212/7.28513.0N/mm 0.889667.082.119.22

575.2466048347

661.122mm N Y Y Y Y m bd KT F Sa Fa n F =<=????????==

σσβε(5) 齿轮主要几何参数 z 1=26, z 2=120, u=4.493, m n =2 mm, β0="57'613? β1="41'1513?, m t 1=m n 1/cos β1=2/cos13.2615?=2.055mm, m t1=2.055mm d 1=53.425 mm, d 2=246.575 mm, d a1=57.425mm, d 1=43.125 mm

d a2=250.575 mm d 2=186.875 mm d f1=48.425mm, d f2=241.575 mm d a1=47.125mm a=150mm, b 2=b=60 mm, b 1=b 2+(5~10)=68mm d a2=190.875 mm

(二) 减速器低速级齿轮的设计计算 d

f1

=38.125mm

1). 材料的选择: d f2=181.875 mm

根据工作条件及其载荷性质,选择适当的材料。减速器 a=115mm

的低速级的小齿轮选择45#钢,齿面硬度为217—255 b 2 =46 mm HBS , 调质处理; 大齿轮选择45#钢,齿面硬度为 b 1= =52mm 162—217HBS ,正火处理。 计算应力循环次数

8111015.6)8300102(7.2136060?=?????==h jL n N

88

121084.1328

.310

25.6?=?==i N N 查图5-17,Z N1=1.06 Z N2=1.12 (允许一定点蚀),

由式5-29,

Z X1=Z X2=1.0 ,取S Hmin =1.0 Z W =1.0 Z LVR =0.92 由齿面硬度217HBS ,162HBS ,由图5-16b ,得

21lim /610mm N H =σ 22lim /510mm N H =σ

计算许用接触应力 []

211min

1

lim 1/9.59492.00.106.10

.1610

mm N Z Z Z S LVR X N H H H =???=

=

σσ []222min

2lim 2

/5.52592.00.112.10

.1510

mm N Z Z Z Z S

LVR W X N H H H =???=

=σ

σ

因[][]

12H H σσ<,故取[][]

22/5.525mm N H H ==σσ。 2) 按齿面接触强度确定中心距 小轮转矩T 1=208697N ·mm

初取1.12=t t Z K ε, 由表5-5得2/8.189mm N Z E = 减速传动,328.322==i u ;取4.0=a φ。 由式(5-41)计算Z H

44.24829.20sin 4829.20cos 2035

.12cos 2sin cos cos 2==

=

t

t b

H Z ααβ

由式(5-39)计算中心距a

[]

mm

Z Z Z u KT u a H

E H a t 4.1795.525987.08.18944.2328.34.022086972.1)1328.3(2)1(32

3

2

1=??

?

???????+=???

?

??+≥σφε

取中心距a=200 mm 。 a=200mm

估算模数m n =(0.007~0.02)a=1.085—3.1 mm

取标准模数m n =3mm 。 m n =3mm 小齿轮齿数()

()

02.301328.3313cos 20021cos 21=+??

??=

+=

u m a z n β

大齿轮齿数91.9902.30328.312=?==uz z 。

取z 1=30,z 2=100 z 1=30,z 2=100 实际传动比333.3301001

2===z z i 实 传动比误差

%5%15.0%100328

.3333

.3328.3%100<=?-=

?-=

?理

实

理i i i i ,

在允许范围内。

修正螺旋角

..

128386.12200

2)

10030(3arccos 2)(arccos

?

=?+?=+=a z z m n β β?=8386.12

与初选β=130相近,Z H `Z β可不修正.

齿轮分度圆直径

mm z m d n 308.928386.12cos /303cos /11=?==?β d 1=92.308mm

mm mz d 692.3078386.12cos /1003cos /22=?==?β d 2=307.692mm

mm m h d d n a a 308.9830.12308.922*

11=??+=+= d a1=98.308mm

mm m h d d n a a 692.31330.12692.3072*22=??+=+= d a2=313.692mm

d b1=d 1cos t α=92.308479.864707.20cos =?mm d b1=86.479mm d b2=d 2cos

t

α=307.69×cos20.4707

?

=288.262mm

d mm b 262.2882= 圆周速度s m n d v /03.110

67

.213308.9210

604

3

1

1=???=

?=

ππ,

由表5-6,取齿轮精度为8级. (3) 验算齿面接触疲劳强度

按电机驱动,载荷稍有波动,由表5-3,取K A =1.1。 由图5-4b ,按8级精度和s m vz /309.0100/3003.1100/1=?=, 得K v =1.02。

大齿轮齿宽mm a b a 802004.02=?==φ。 小齿轮齿宽b mm mm b 88)10~5(21=+=

由图5-7a ,按b 1/d 1=88/92.308=0.953,考虑轴的刚度较大和齿轮 相对轴承为非对称布置,得K β=1.08。 由表5-4,得K

α

=1.4。

载荷系数542.14.108.102.10.1=???==αβK K K K K v A 计算重合度

α

ε

端面齿顶压力角

3969.28308.98479

.86arccos arccos 111===a b a d d α

2294.23692.313262

.288arccos arccos

2

22===a b a d d α

][

[]

689

.1)4707.202294.23(100)4707.203969.28(3021

)()(21

2211=-?+-?=

-+-=

tg tg tg tg tg tg z tg tg z a πααααπ

εα 由式(5-13)计算 769.0689

.11

1

==

=

α

εεZ

由式(5-17),计算齿面接触应力

[]

故安全。,/5.525/0.389328.31

328.3308

.9288208697542.12987.0769.08.189559.212222

211mm N mm N u

u bd KT Z Z Z H E H H =<=+?????

???=+=σσε

(4)验算齿根弯曲疲劳强度

按z 1=30,z 2=100,

由图5-14得Y Fa1=2.52,Y Fa2=2.20 由图5-15得Y Sa1=1.64,Y Sa2=1.81。

由图5-18b ,得21lim /210mm F =σ,22lim /200mm N F =σ 由图5-19,得Y N1=1.0,Y N2=1.0

由式5-32,m n =2mm<5mm,故Y X1=Y X2=1.0取Y ST =2.0,S Fmin =1.4 由式5-31计算许用弯曲应力

[]211min

1lim 1/3000.10.14.12

210mm N Y Y S Y X N F ST F F =???==σσ

[]

222min

2lim 2/7.2850.10.14.12

200mm N Y Y S Y X N F ST F F =???==

σσ

由式(5-23)计算εY

675.0689

.10523.12cos 75.025.0cos 75.025.022=+=+

=?

α

εεβb

Y

[]

安全。

,/300/8.65893

.0675.064.152..23

7260208697

542.12221211111mm N mm N Y Y Y Y m bd KT F sa Fa n F =<=????????==

σσβε

[]

安全。

,/7.285/4.19893

.0675.081.120.23692.30780208697

542.12222211212mm N mm N Y Y Y Y m bd KT F Sa Fa n F =<=????????==

σεσβ

(5)低速级齿轮主要几何参数 z 1=30,z 2=100,u=3.328,m=3mm,

d 1=92.308mm,d 2=307.692mm,d a1=98.308mm,d a2=313.692mm, b 1=88mm b 2=80mm

d f1=d 1-2(h *a +c *)m=92.308-3×(1.0+0.25)×3=84.808mm,

d f2=d 2-2(h *a +c *)m=307.692-3?(1.0+0.25)?3=300.192mm, a=200mm,b 2=b=80mm,b 1=b 2+(5~10)=88mm β"19'50128386.12?=?=

五 轴的设计计算

(一) 高速轴的设计

1.初步估定减速器高速轴外伸段轴径 又由Y132M2-6电机的轴径为38mm

则d=(0.8~1.0)d 电机 =(0.8~1.0)38=30.4~38mm

取d=32mm d=32mm 2. 选择联轴器

根据传动装置的工作条件拟选HL 型弹性柱销联轴 器(GB5014-2003)。

计算转矩为 T C =KT=1.5×48.64= 72.96N ·m 由表4.7-3,选TL6型弹性套柱销联轴器, 公称转矩 Tn=250N ·m>T C =72.96 N ·m, [n]=3300r/min>n=960r/min

所以取减速器高速轴外伸段直径为d=32mm ,

长度L=82mm 。 L=82mm

(二) 中间轴的设计 mm n P A d 31.317

.21367.411233

0=?=≥,取d=40mm d=40mm (三) 低速轴的设计计算

11.462

.6448

.411233

0=?=≥n P A d mm,因轴端处需开一个键 槽,轴径加大5%,mm d 42.48%)51(11.46=+?≥,

取d=55mm。 d=55mm

因为是小批生产,故轴外伸段采用圆柱形。

六 轴的强度校核

作用在齿轮上的圆周力 N d T F t 71.4331692

.307666417

2243=?==

F t =4331.71N 径向力N tg tg F F t r 36.16114047.2071.4331=?=?=?α F r =1611.36N 轴向力N F F t a 21.9878386.12tan 71.4331tan =?==?β F N a 21.987= (1) 绘轴的受力简图,求支座反力

a. 垂直面支反力

0=∑B M

0)(221=++-L F L L R t Ay

N L L L F R t Ay 94.118671.43315

.485.1285

.48212=?+=+=

R AY =1186.94N

0=∑Y ,N R F R Ay t By 77.314494.118671.4331=-=-= R BY =3144.77N b. 水平面支反力 0=∑B M 得,

02

)(4

221=?

+++-d F L F L L R a r Az N

L L d F L F R a r Az 60.12995

.485.1282692

.30721.9875.4836.161122142=+?+?=+?

+=

R Az =1299.60N

0=∑Z

N R F R Az r Bz 76.31160.129936.1611=-=-= R BX =311.76N

(2)作弯矩图

a. 垂直面弯矩M Y 图

C 点 , Nmm L R M Ay Cy 1525225.12894.11861=?== M CY =152522 Nmm b. 水平面弯矩MZ 图

C 点右 mm N L R M Bz Cz ?=?==36.151205.4876.311'2 M'CX =15120.36N.mm

C 点左, mm N L R M Az Cz ?=?==6.1669985.12860.12991 M CX =166998.6N.mm c. 合成弯矩图

C 点右, mm N M M M cz cy c .15326915252236.151202

22

2

=+=+=

M mm N c .153269=

C 点左 mm N M c .96.2261666.16699815252222'

=+= M 96.266166'

=c N.mm (3)作转矩T 图 T c =666416.26

(4)作计算弯矩M ca 图

该轴单向工作,转矩产生的弯曲应力按脉动循环应力考虑, 取α=0.6 C 点左边 mm

N T M M c c

caC ?=?+=

+=

46.459381)26.6664166.0(96.226166)(2222

'α

M caC =459381.mm C 点右边

mm

N T M M C C caC ?=?+=+=153269)06.0(153269)(2

22'2''α M’caC =231000N.mm

D 点右边

M mm N caD .76.39984926.6664166.0=?=

M caD =399849.76N.mm

(5)校核轴的强度

由以上分析可见,C 点弯矩值最大,而D 点轴径最小,所以该 轴危险断面是C 点和D 点所在剖面。

查表8-1得2/650mm N B =σ查表8-3得21/60][mm N b =-σ。 C 点轴径 []

mm M d b

caC C 46.4260

1.046

.4593811.03

3

1

=?=≥-σ

因为有一个键槽mm d C 58.44)05.01(46.42=+?=。该值小于原 d c =44.58<65mm 设计该点处轴径65mm ,故安全。 D 点轴径[]

mm M d b

caD D 54.4060

1.076

.3998491.03

3

1

=?=≥-σ d D =40.54<55mm

因为有一个键槽mm d C 57.42)05.01(54.40=+?=。该值小于原 设计该点处轴径55mm ,故安全。 (6)精确校核轴的疲劳强度

(a ) 校核Ⅰ,Ⅱ,Ⅲ剖面的疲劳强度

Ⅰ剖面因键槽引起的应力集中系数由附表1-1, 查得825.1=σk ,625.1=τk

Ⅱ剖面因配合引起的应力集中系数由附表1-1, 查得97.1=σk , 51.1=τk

Ⅲ剖面因过渡圆角引起的应力集中系数由附表1-2:

515055=-=-r d D 020.0501

==d r

所以955.1=σk , 63.1=τk 。因1-1、2-2剖面主要受转矩作 用,τk 起主要作用,故校核1-1剖面。

1-1剖面产生的2

3

5max /68.255020.01042.6mm N W T T =??==τ τm ax =25.68N/mm 2 2max

/84.122

mm N m a ==

=τττ m a ττ==12.84N/mm 2

45钢的机械性能查表8-1,

得21/268mm N =-σ,21/155mm N =-τ

绝对尺寸影响系数由附表1-4,得84.0=σε, 78.0=τε 表面质量系数由附表1-5,得92.0=σβ,92.0=τβ 查表1-5,得34.0=σ?,21.0=τ? 1-1剖面安全系数

88.484

.1221.084.1278

.092.0625

.1155

1

=?+??=

+=

=-m

a k S S τ?τεβτττ

ττ

τ S=4.88>[S]

取[]8.1~5.1=S ,[]S S >,所以1-1剖面安全。

b.校核ⅥⅦ剖面的疲劳强度

Ⅶ剖面因配合(H7/k6)引起的应力集中系数由附表1-1, 查得97.1=σk , 51.1=τk

Ⅶ剖面因过渡圆角引起的应力集中系数由附表1-2:

616167=-=-r d D 016.0611

==d r

所以016.2=σk , 645.1=τk 。

Ⅷ剖面因键槽引起的应力集中系数由附表1-1, 查得825.1=σk ,625.1=τk 。

故应按过渡圆角引起的应力集中系数校核Ⅶ剖面。

Ⅶ剖面承受

()mm N B L L M M c

??=-??=

??? ?

?

-=55111072.12/5.615.1205.1201031.22 mm N T ??=51008.6 Ⅶ剖面产生正应力及其应力幅、平均应力为 235

max

/58.761

1.0107

2.1mm N W M =??==σ m ax σ=7.58N/mm 2 2max /58.7mm N a ==σσ 0=m σ a σ=7.58N/mm 2 Ⅶ剖面产生的扭剪应力及其应力幅、平均应力为 0=m σ

2

3

5max /39.1361

2.01008.6mm N W T T =??==τ m ax τ=1

3.39N/mm 2

2max

/7.62

mm N m a ==

=τττ m a ττ==6.7N/mm 2

由附表1-4,查得78.0=σε74.0=τε,表面质量系数由附表1-5, 得92.0=σβ,92.0=τβ

34.0=σ?,21.0=τ?,表面质量系数同上,Ⅵ剖面的安全系数按 配合引起的应力集中系数计算,

59.120

58.778

.092.0016

.2268

1

=+??=

+=

-m

a k S σ?σεβσσσ

σσ

σ

8.87

.621.07.674

.092.0645

.1155

1

=?+??=

+=

-m

a k S τ?τεβτττ

ττ

τ

2.78

.859.128.859.122

2

2

2

=+?=

+=τ

στσS S S S S

[]8.1~5.1=>S S ,所以8-8剖面安全。 S=7.2>[S]

其它剖面与上述剖面相比,危险性小,不予校核。

七 滚动轴承的选择及其寿命验算

低速轴轴承选择一对7213AC 角接触球轴承。 低速轴轴承校核

工作中稍有波动,

工作温度低于1000,予计寿命48000h. (1)确定轴承的承载能力

查表21-2,轴承7213AC 的C=51200N ,C ?=43200N (2)计算径向支反力

N R R R V H 026.88021211=+= R 026.8801=N

N R R R V H 096.158022222=+= R N 096.15802=

(3)弯矩图(如前) (4)计算派生轴向力

查表9—12 S 1=0.68R 1, e=0.68

S 1=0.68R N 418.598026.88068.01=?= S 1=598.418N S 2=0.68R N 466.1074096.158068.02=?= S 2=1074.466N (5)求轴承轴向载荷

A N S F S Max A 072.1568),(121=+=

A N 072.15681=

A N S F S Max A 466.1074),(212=-= A N 466.10742= (6)计算当量动载荷

由A1/R1=1568.072/880.026=1.78〉e=0.68 查表9—10 X 1=0.44,Y 1=0.87

由A 2/R 2=1074.466/1580.096=0.6868.0=≤e 查表9—10 X 2=1.0,Y 2=0 查表9—11,取fd=1.1

根据合成弯矩图取fm1=fm2=1.0 P 1=f d f m1(X 1R 1+Y 1A 1)

=1.1N 577.1926)072.156887.0026.88044.0(0.1=?+??? P 2=f d f m2(X 2R 2+Y 2A 2)

=1.1×1.0×1580.096=1783.678N 7)校核轴承寿命

h

L h P C n L h h

480004872641577.1926512000.12.6460106010'

103

63

610=>=??? ?????=??? ??= h L 10 h 487264=

故角接触球轴承7213AC 适用

八 键联接的选择和验算

(一) 高速轴上键的选择

选择键10×70GB1096-79 (二)中间轴上键的选择

与高速级齿轮联接轴段处 选择键12×50 GB1096-79 (三).低速轴上键的选择与验算

(1) 齿轮处 选择键18×70GB1096-79,其参数为 R=b/2=9mm ,k=h-t=12-7=5mm , l=L-2×R=70-2×9=52mm ,

d=60mm 。齿轮材料为45钢,载荷稍有波动,静联接, 由表2-1,查得[]

2/120mm N p =σ

一:设计题目:搓丝机传动装置设计 1.1 设计要求 1) 该机用于加工轴辊螺纹,其结构见下图,上搓丝板安装在机头上,下搓丝板安装在滑块上。加工时,下搓丝板随着滑块作往复运动。在起始(前端)位置时,送料装置将工件送入上、下搓丝板之间,滑块往复运动时,工件在上、下搓丝板之间滚动,搓制出与搓丝板一致的螺纹。搓丝板共两对,可同时搓出工件两端的螺纹。滑块往复运动一次,加工一件。 2) 室内工作,生产批量为5台。 3) 动力源为三相交流380/220V,电动机单向运转,载荷较平稳。 4) 使用期限为10年,大修周期为3 年,双班制工作。 5) 专业机械厂制造,可加工7、8级精度的齿轮、蜗轮。 图1.1: 搓丝机简图 1.2原始技术数据

1.3设计任务 1. 完成搓丝机传动装置总体方案的设计和论证,绘制总体设计原理方案图。 2. 完成主要传动装置的结构设计。 3. 完成装配图1 张(用A0 或A1 图纸),零件图2 张。 4. 编写设计说明书1 份。 二:机械装置的总体方案设计 2.1 拟定传动方案 方案一:

方案二: 根据系统要求可知: 滑块每分钟要往复运动24次,所以机构系统的原动件的转速应为24r/min。以电动机作为原动机,则需要机构系统有减速功能。运动形式为连续转动→往复直线运动。根据上述要求,可采用曲柄滑块机构,该机构有尺寸较小,结构简洁的特点。利用曲柄和连杆共线,滑块处于极限位置时,可得到瞬时停歇的功能。同时该机构能承受较大的载荷。整个搓丝机由电动机、开式齿轮减速器、一级减速器、曲柄滑块机构、最终执行机构组成。如方案一图所示。 其中,r=148.5mm; l=1371.5mm; e=666mm; 最大压力角α=33°; 急回夹角β=7°,急回特性为k=1.081。 采用一级圆柱齿轮减速器,外加开式齿轮减速器,主要优点是结构简单可靠,设计制造,维护方便。

输送机司机培训教案 一、授课地点:培训室 二、授课时间: 三、授课人: 四、授课内容:输送机司机应知应会知识 第一节带式输送机应知应会知识 一、带式输送机的组成 带式输送机的主要组成部分有:输送带、托辊及机架、传动装臵、拉紧装臵、储带装臵和清扫装臵等。 输送带:输送带即是承载机构,又是牵引机构。 常用的输送带有三种类型,即普通输送带、钢丝绳芯输送带和钢丝绳牵引输送带。 所谓阻燃输送带是指在生产输送带过程中,加入一定量的阻燃剂和抗静电剂等材料,经塑化和硫化而成的运输带称为阻燃输送带。 托辊和机架:托辊用来支承输送带,减少输送带运行阻力,并使输送带悬垂度不超过一定的限度,以保证输送带运行平稳。 托辊按用途可分为槽形托辊、平行托辊、调心托辊和缓冲托辊四种。 驱动装臵:驱动装臵是带式输送机的动力源,电动机通过液力偶合器和减速器带动主动滚筒转动。 驱动装臵的布臵形式:驱动装臵有单电动机驱动和多电动机驱动。有单滚筒传动和双滚筒传动。

驱动装臵由电动机、液力偶合器、减速器和主动滚筒等部分组成,若是双滚筒单电动机传动,则还有一对传动齿轮。 主动滚筒:主动滚筒或称传动滚筒是传递动力的主要部件,它的表面有光面、包胶和铸胶之分。胶面滚筒主要用于环境潮湿,功率大易打滑的情况下。滚筒长度比胶带宽度大100-200mm。 拉紧装臵:拉紧装臵的作用,一是保证输送带有足够的张力,使滚筒与输送带之间产生必要的摩擦力;二是限制输送带在各托辊之间的悬垂度,确保输送机的正常运转。拉紧装臵分为机械拉紧式和重锤拉紧式两种。 储带装臵:储带装臵是用来把可伸缩带式输送机前后的多余输送带暂时储存起来。以满足采煤工作面持续前进或后退的需要。它装在带式输送机机头传动装臵的后面。 制动装臵:带式输送机在平均倾角大于4°的巷道向上运输时,应设臵制动装臵,以防止输送机在停止运输后,输送带在货载重量的作用下使输送带逆转。 制动器的种类较多,如带式逆止器、滚柱逆止器、电力液压制动器及液压盘式制动器等。 清扫装臵:清扫装臵安设在卸载端,用来清扫胶带表面的粘附物,安设在机尾滚筒处用来清扫回空段胶带上表面的粘附物。 清扫装臵对双滚筒传动的带式输送机,尤其是分别传动的带式输送机更为重要,因为输送带装煤的上表面要与传动滚筒表面接触,若清扫不净,煤粉会粘结在传动滚筒表面,使输送带磨损过快,还会造成两个传动滚筒直径的差异而使电动机功率分配不均,甚至发生事

计算及说明 结果 一、设计任务书 1、设计任务 设计带式输送机的传动系统,采用带传动和一级圆柱齿轮减速器。 2、原始数据 输送带轴所需扭矩 τ=950Nm 输送带工作速度 ν=0.8m/s 输送带滚筒直径 d =350mm 减速器设计寿命为8年(两班制),大修期限四年。 3、工作条件 两班制工作,空载起动载荷平稳,常温下连续(单向)运转,工作环境 多尘;三相交流电源,电压为380/220V 。 二、传动系统方案的拟定 带式输送机传动系统方案如图所示:(画方案图) 带式输送机由电动机驱动。电动机1将动力传到带传动2,再由带传动传入 一级减速器3,再经联轴器4将动力传至输送机滚筒5,带动输送带6工作 。传动系统中采用带传动及一级圆柱齿轮减速器,采用直齿圆柱齿轮传动。 三、电动机的选择 按设计要求及工作条件选用Y 系列三相异步电动机,卧式封闭结构,电压 380V 。 1、电动机的功率 根据已知条件由计算得知工作机所需有效效率 KW Fv P w 17.21000 8 .035.0950 1000=?== 设:η1—联轴器效率=0.97; η2—闭式圆柱齿轮传动效率=0.99 η3—V 带传动效率=0.96 η4—对轴承效率=0.99 η5—输送机滚筒效率=0.96 由电动机至运输带的传动总效率为 8588.096.099.096.099.097.0353 4 321=????==ηηηηηη 工作机所需电动机总功率 KW P w 53.28588 .017 .2P r == = η 由表所列Y 系列三相异步电动机技术数据中可以确定,满足Pm ≥Pr 条件的

电动机额定功率Pm 应取为3KW 计算及说明 结果 2、电动机转速的选择 根据已知条件由计算得知输送机滚筒的工作转速 m i n /68.43350 14.38.0100060100060r d v n w =???=?=π 额定功率相同的同类型电动机,可以有几种转速供选择,如三相异步电动 机就有四种常用的同步转速,即min /3000r 、min /1500r 、min /1000r 、 min /750r 。(电动机空载时才可能达到同步转速,负载时的转速都低于同步 转速)。电动机的转速高,极对数少(相应的电动机定子绕组的极对数为2、 4、6、8),尺寸和质量小,价格也便宜,但会使传动装置的传动比加大,结 构尺寸偏大,成本也会变高。若选用低转速的电动机则相反。一般来说,如 无特殊要求,通常选用同步转速为min /1500r 或min /1000r 的电动机。 选用同步转速为 min /1000r 的电动机,对应于额定功率Pm 为3KW 的电 动机型号应为Y132S-6型。有关技术算据及相应算得的总传动比为: 电动机型号:Y132S-6 额定功率:3KW 同步转速:1000r/min 满载转速:960r/min 总传动比:21.978 电动机中心高H=132mm ,轴伸出部分用于装联轴器段的直径和长度分别为 D=38mm 和E=80mm 。 四、传动比的分配 带式输送机传动系统的总传动比 978.2168 .43960=== w m n n i 由传动系统方案,分配各级传动比 978.21522.598.321=?=?=齿带i i i 五、传动系统的运动和动力参数计算 传动装置从电动机到工作机有三轴,分别为Ⅰ、Ⅱ、Ⅲ、Ⅳ轴,传动系统各轴 的转速、功率和转矩计算如下: ①Ⅰ轴(电动机轴): m i n /9601r n n m == KW P P r 53.21==

k 机械设计课程设计 名称:二级圆柱斜齿轮减速器学院:机械工程学院 专业班级:轧钢2班 学生姓名: sfwg 学号: wgaehb 指导老师:邱雪松 2014年1月10日

目录 机械设计课程设计任务书.................................................... - 5 - 1绪论..................................................................................... - 7 - 1.1 选题的目的和意义................................................. - 7 - 2确定传动方案..................................................................... - 8 - 3机械传动装置的总体设计................................................. - 8 - 3.1 选择电动机............................................................. - 8 - 3.1.1 选择电动机类型.......................................... - 8 - 3.1.2 电动机容量的选择...................................... - 8 - 3.2 传动比的分配....................................................... - 10 - 3.3计算传动装置的运动和动力参数........................ - 10 - 3.3.1各轴的转速:............................................. - 10 - 3.3.2各轴的输入功率:..................................... - 11 - 3.3.3各轴的输入转矩:..................................... - 11 - 3.3.4整理列表..................................................... - 12 - 4齿轮的设计....................................................................... - 12 - 4.1高速齿轮传动设计................................................ - 12 - 4.1.1 齿轮的类型................................................ - 12 - 4.1.2按齿面接触强度设计................................. - 14 - 4.1.3校核齿根弯曲疲劳强度............................. - 17 - 4.2低速齿轮传动设计................................................ - 18 - 4.2.1 齿轮的类型................................................ - 18 - 4.2.2按齿面接触强度设计................................. - 19 -

机械设计课程设计指导书 一、机械设计课程设计的目的 机械设计课程是培养学生机械设计能力的技术基础课,课程设计则是机械设计课程重要的实践环节,其基本目的是: 1.通过课程设计,综合运用机械设计课程和其他先修课程的理论和实际知识,掌握机械设计的一般规律,树立正确的设计思想,培养分析和解决实际问题的能力; 2.学会从机器功能的要求出发,合理选择传动机构类型,制定设计方案,正确计算零件的工作能力,确定它的尺寸、形状、结构及材料,并考虑制造工艺、使用、维护、经济和安全等问题,培养机械设计能力; 3.通过课程设计,学习运用标准、规范、手册、图册和查阅有关技术资料等,培养机械设计的基本技能。 二、机械设计课程设计的内容 课程设计题目一般为机械传动装置或简单机械。 1.题目:带式输送机传动装置设计 2.内容: 1)传动方案的分析和拟定; 2)电动机的选择,传动装置的运动和动力参数的计算; 3)传动件的设计(带传动、链传动、齿轮传动等); 4)轴的设计(所有轴的结构设计,弯、扭组合强度校核); 5)轴承的设计(轴承的组合设计及寿命计算); 6)键的选择及强度校核; 7)联轴器的选择; 8)减速器的润滑与密封; 9)减速器装配图设计(箱体、箱盖、附件设计等); 10)零件工作图设计; 11)编写设计计算说明书。 3.工作量:(每个学生应完成) 1)部件装配图(如减速器装配图)1张(用A2图纸绘制,手绘,用两个视图和

必要的局部剖视图表达); 2)零件工作图2张(用A3图纸绘制,手绘,一张是中间轴、一张是低速轴上的齿轮); 3)设计说明书一份(约6000—8000字)。(手写,包括计算及其它说明) 4.进行方式 1)每人组一题,学生按指定题号,在教师指导下,按时、保质、按量完成全部设计; 2)教师每天基本按一定时间到设计教室进行答疑和检查。 三、课程设计的步骤 课程设计大致按以—下步骤进行: 1.设计准备:阅读设计任务书,明确设计要求和工作条件;通过看实物、模型、录像或减速器拆装实验等,了解没计对象;阅读行关资料、图纸;拟定设计计划等。 2.传动装置的总体设计:比较和选择传动装置的方案;选定电动机类型和型号;确定总传动比和各级传动比;计算各轴转速和转矩。 3.传动件的设计计算:设计计算各级传动件的参数和主要尺寸,例如减速器外传动零件(带、链等)和减速器内传动零件(齿轮、蜗杆传动),以及选择联轴器的类型和型号等。 4.装配图设计:绘制装配草图;设计轴(强度计算和结构设计等);选择计算轴承和进行支承结构设计;进行箱体及附件的设计;完成装配图的其他内容(标注尺寸、配合,技术要求,零件明细表和标题栏等)。 5.零件工作图设计 6.编写设计说明书 7.设计小结 四、进度 1.第一阶段:设计准备,分题号、借图板、手册、图册等,传动装置的总体设计、传动件的设计(3天) 2.第二阶段:装配草图的设计与绘制,减速器的拆装,装配工作图的绘制与总成(3天)

机械设计基础课程设计 说明书 题目: 院(系):电子信息工程系 专业: 学生姓名: 组员: 学号:2009219754106 指导教师:邓小林 2013年12月28日

目录 作品内容简介 (2) 1 研制背景及意义 (3) 2 结构特点 (3) 2.1 绞碎机的结构 (5) 2.2 压榨机的结构 (5) 3 工作原理 (6) 4 性能参数 (7) 5 创新点 (8) 6 作品的应用前景和推广价值 (8) 7 参考文献 (9) 附图: (10)

作品内容简介 作为日常生活中重要的家用辅助机器的绞碎机和压榨机,在我们日常生活中发挥着越来越重要的作用。目前市面上的绞碎机和压榨器往往只具有绞碎或者压榨的功能,针对上述不足,我们小组经过深入研究分析,运用所学专业知识,在老师的指导下,设计制作了一款同时具备绞碎和压榨功能的绞碎压榨机。 该机主要由螺杆、四叶刀和绞碎筒体组成绞碎系统实现绞碎功能。由双旋向螺杆、压榨活塞和压榨筒体组成的差动螺旋机构实现压榨功能。该机可同时实现绞碎和压榨功能,在具备上述功能的基础上,可根据需要,随时拆开,单独作为绞碎机和压榨机使用。 该机具有结构巧妙、拆装方便、使用方便简单、工作稳定可靠、效率高等特点。

1 研制背景及意义 随着我国社会经济又好又快的发展,人民生活水平的日益提高,人们开始更多地关心注重生活的质量,追求高品质的生活。可在我们的日常生活中,许多不法生产商为了谋取暴利,制造假冒伪劣产品,特别是假冒伪劣食品对人民的生命安全构成巨大的威胁更无法谈及高品质生活。例如:阴霾笼罩的食品市场中的劣质肉馅、含化学色素的合成果汁和化学物质合成的速冲豆浆等。这无疑是阻挡人们追求高品质生活和建设社会主义和谐社会的巨大绊脚石。针对当前的实际情况,联系大赛“绿色、环保、创新”的主题,通过走进社会,深入到群众中,我们研究小组经过科学的调查研究,运用所学的专业知识,在老师的指导下,决定设计一台家用绞碎压榨机器。 目前,市场上手动的绞碎和压榨机都是分离的。其中,大部分的绞碎机是针对中小企业或者作坊设计的,结构多为变螺距锥形螺杆与相应的锥筒配合,使用电动机带动实现绞碎功能,但是结构复杂不利于维修,体积大、功耗大不适合家庭使用。压榨机则多为在密闭的空间里通入压缩空气能实现高效率、大规模压榨,但是需要辅助的空气压缩机增大机器设备的体积、功耗大,噪声大不适宜小规模的家用压榨。我们的作品是针对家庭绞碎和压榨,实现全手动驱动而设计的两用家庭绞碎压榨机,具有体积小、噪声小、绿色环保等特点。 该机器不但能够为人们提供新鲜的肉馅,而且能够提供各种新鲜的果汁等。该机器不仅能够对水果、豆类、瓜类和肉类等进行单独压榨或者绞碎,而且能够对其进行先绞碎后压榨。它是把绞碎和压榨功能集为一体的机械产品,具有体积小、效率高、制造成本低、安全可靠和绿色环保等的特点。它适用于广大的普通家庭,操作简单,使用方便。因此该产品具有较大的市场竞争力和广阔的市场空间。 2 结构特点 如图2-1所示是按1:1所绘制的绞碎压榨机三维模型,设计尺寸规格为304mm*476mm*245mm。图2-2为绞碎压榨机的分解图。绞碎压榨机由绞碎机构、压榨机构和机架三部分部分组成。绞碎机构与压榨机构间通过绞碎筒体右端盖14和连接螺母套筒15实现连接,机架11、17与机身8、20通过内六角螺钉连接。

机械设计课程设计 计算说明书 设计题目: 小组名称: 姓名: 学号: 专业班级: 指导教师: 成绩: 日期:2013年4月

目录 第一章设计目的 (1) 1.1 设计任务说明(二级标题) (1) 1.1.1 设计题目(三级标题) (1) 1.1.2 相关说明 (1) 1.2 设计目的 (1) 第二章设计方案 (1) 第三章设计计算过程 (2) 3.1 变速器基本参数的确定 (2) 3.1.1 中心距的确定 (2) 3.1.2 轴向尺寸的确定 (3) 第四章心得体会 (4) 参考文献 (4) 计算说明书格式说明 (5)

第一章设计目的1.1 设计任务说明(二级标题) 1.1.1 设计题目(三级标题) 1.1.2 相关说明 1.2 设计目的 第二章设计方案

第三章设计计算过程 中心距的确定3.1 变速器基本参数的确定 3.1.1 中心距的确定 变速器简图如图3.1所示。 初选中心距时,可根据下述经验公式: 3 max1 A e g A K T iη =(3-1) 式中:A——变速器中心距(mm); A K——中心距系数,对轿车,8.9~9.3 A K=,对货车, 8.69.6 A K= ,对多档 主变速器,9.511 A K= ; max e T——发动机最大转矩(N m ); 1 i——变速器一挡传动比; g η——变速器传动效率,取96%。 根据设计要求可知, max 2400 e T N m = , 1 6.540 i=,故: 3 max1 A e g A K T iη = () 32400 6. 8.6~9.540 696% =?? ? 212.42237.11mm = 初选215 A mm =。 初选 215 A mm =

机械设计基础课程设计 专业:金属材料工程 班级:金属材料131 姓名:柳朋 学号: 150513109 指导老师:周雪峰 完成时间: 2016 年 4 月日

设计任务书 一、设计题目 带式输送机用单级直齿圆柱齿轮展开式减速器,他的主要功能是通过输送带运送机器零部件或其他物料。其传动简图如下图所示,主要由电动机1、联轴器2、减速器3、联轴器4、驱动鼓轮5、输送带6等组成。 二、已知数据 题号 123456参数 运输带工作拉力F(N)1400 14501500155016001650 运输带工作速度v(m/s) 1.6 1.55 1.5 1.45 1.4 1.35 卷筒直径D(mm)300300300300300300 三、工作条件 输送机单向旋转,稍有振两班制工作,使用期限10年,小批量生产,输送带速度允许误差:±5%。

目录 一、设计任务 -------------------------------------------------- ---- 2 二、传动方案分析--------------------------------------------- ---- 4 三、电动机的选择和计算--------------------------------------- ---- -5 四、一级齿轮的设计计算及结构说明---------------------------- ---- -7 五、v带的设计计算及结构说明---------------------------- ---- -13 六、轴的设计计算及校核------------------------------------- ---- -14 七、滚动轴承的选择及寿命校核-------------------------------- ---- -16 八、键的选择与校核----------------------------------------- ---- - 18九.联轴器的选择------------------------------------------- ---- -19十.减速器润滑方式、密封形式------------------------------- ---- -19十一.箱体主要结构尺寸--------------------------------------- ---- -21十二.参考文献---------------------------------------------- ---- - 21十三.设计总结---------------------------------------------- ---- -22

机械设计基础课程设计指导教案 A 、 总 论 一、课程设计的目的、任务与内容 1、课程设计目的 机械设计课程设计是本课程的最后一个教学环节,总体来说,目的有三个: 1)综合运用机械设计及其它有关先修课程,如机械制图、测量与公差配合、金属材料与热处理、工程力学等的理论和生产实际知识进行机械设计训练,使理论和实际结合起来,使这些知识得到进一步巩固、加深和拓展; 2)学习和掌握机械设计的一般步骤和方法,培养设计能力和解决实际问题的能力; 3)进行基本技能的训练,对计算、制图、运用设计资料(如手册、图册、技术标准、规范等)以及进行经验估算等机械设计方面的基本技能得到一次综合训练,提高技能水平。 2、课程设计任务 课程设计任务由课程设计任务书给出,内容包括:设计题目、原始数据、设计条件和设计内容等。格式如下:

课程设计任务书 课程名称机 械 设 计 基 础 设计题目 带式输送机传动装置 1 设计要求(包括主要指标、数据及工作量) 1.1 传动系统示意图 1.2 原始数据 1.运输带的拉力F= N 2.运输带工作速度V= m/s 3.卷筒直径D= mm 1.3 设计条件: 1.工作条件:锅炉房运煤(室外、多尘);两班制,每班工作四小时;空载起动、连续、单向运转,载荷平稳; 2.使用期限及检修间隔:工作期限为8年,每年工作250日;检修期定为三年; 3.生产批量及生产条件:生产几十台,无铸钢设备; 4.设备要求:固定; 5.安装形式:卧式; 6.生产厂:校办工厂。 1.4 工作量 1.减速器装配图A0(A1)一张 2.零件图1~4张 3.设计说明书一份约6000~8000字 2 设计说明书的主要内容 封面(标题及班级、姓名、学号、指导老师、完成日期) 目录(包括页次) 设计任务书 传动方案的分析与拟定(简单说明并附传动简图) 电动机的选择计算 传动装置的运动及动力参数的选择和计算 传动零件的设计计算 轴的设计计算 滚动轴承的选择和计算键联接选择和计算 联轴器的选择 减速器的润滑方式和密封类型的选择润滑油牌号的选择和装油量计算 减速器附件的选择与设计 减速器箱体的设计 设计小结(体会、优缺点、改进意见) 参考文献 3 参考文献 1 濮良贵,纪名刚主编.机械设计,第7版.北京:高等教育出版社,2001年5月; 2 卢颂峰,王大康主编.机械设计课程设计,北京:北京工业大学出版社,1998年1月 3 毛振杨等编、机械零件课程设计、浙江大学出版社、1985年8月 4 哈尔滨工业大学主编.机械零件设计指导书.北京:人民教育出版社1982年 5 陈铁鸣主编.新编机械设计课程设计图册,北京:高等教育出版社,2003年7月 6 王科社,滕启编.机械设计课程设计指导书,北京:北京机械工业学院,2001年 7 周开勤主编.机械零件手册,第5版.北京:高等教育出版社,2001年7月 8滕启,米洁,王科社编.机械设计课程设计指指南,北京:北京机械工业学院,2002年 指导老师签字: 年月日

《机械设计课程设计》 简明指导手册 ================== 一、进度安排 序号内容日程 1 准备阶段第一周周1 2 传动装置的总体设计第一周周2 3 传动零件的设计计算第一周周3 4 减速器箱体关键尺寸的确定第一周周4 5 装配图草图第一阶段(装配图的关键阶 第一周周5,6 段) 第二周周1 6 装配图草图第二阶段第二周周2

7 装配图草图第三阶段第二周周3 8 誊抄装配图第二周周4 9 完成减速器装配图第二周周5,6 第三周周1 10 零件工作图第三周周2-3 11 编写计算说明书第三周周4 12 答辩第三周周5 注意:每一阶段的结果必须得到老师认可后,才能进入下一阶段。 二、传动装置的总体设计(第一周周2) 由于是专用减速器,计算各轴的功率、转矩时,按所需功率计算,不是按照电机的额定功率计算。 电机的转速按满载转速计算。 电动机为Y系列,转速选1000rpm,1500,3000rpm。 传动方案:V带+二级展开式圆柱齿轮减速器 带传动传动比:2~3比较合适,总传动比大时取大值 两级齿轮传动比分配:高速级传动比i1与低速级传动比i2应满 足: 计算结果制成P19表2-6形式,交给指导教师检查。

三、传动零件的设计计算(第一周3) 齿轮传动的设计计算参考课本。 小带轮半径不大于电机中心高。 在高速级齿轮传动设计完毕后,应根据实际传动比来调整低速级齿轮传动的传动比,确保总传动比误差不超过3%~5%。 由于功率较小,为了方便绘图,齿轮传动一律采用软齿面斜齿轮传动。 软齿面齿轮传动按齿面接触强度设计,校核齿轮的弯曲强度即可。 齿轮传动不需要变位。 要求中心距圆整,为了绘图方便,要求两级齿轮传动中心距之和一般不大于280。 为了避免中间轴大齿轮与低速轴干涉,应保证中间轴大齿轮直径比低速轴大齿轮直径小20毫米以上。 为了便于中间轴大齿轮甩油润滑,中间轴大齿轮的直径与低速轴大齿轮直径的差值不能超过50~60mm。具体参看P30表4-2。 采用斜齿轮,螺旋角范围:8~20°。 ● 为了使中间轴上齿轮轴向力相互抵消一部分,两齿轮的螺旋角方向应相同。 ● 齿轮计算时,螺旋角应精确到秒,分度圆直径、齿顶圆直径等应精确到 0.001mm。 ● 齿轮的模数不小于2mm。 ● 带传动的关键数据(i,d1,d2,a,型号,根数(不大于5),带轮宽度)和两对齿轮传动的参数填入P22表3-1(有关变位部分删除),交给指导教师检查。四、减速器箱体关键尺寸的确定(第一周4)

机械设计课程设计设计计算说明书 设计题目:带式输送机的减速器 学院: 班级: 姓名: 学号: 指导教师: 日期:

目录 一、设计任务书···································· 二、传动方案拟定·································· 三、电机的选择···································· 四、传动比分配···································· 五、传动系统运动及动力参数计算······················· 六、减速器传动零件的计算···························· 七、轴及轴承装置设计································ 八、减速器箱体及其附件的设计······················· 九、减速器的润滑与密封方式的选择·················· 十、设计小结····························

一、设计任务书 1、设计任务: 设计带式输送机的传动系统,采用单级圆柱齿轮减速器和开式圆柱齿轮传动。 2、原始数据 输送带有效拉力 输送带工作速度 输送带滚筒直径 减速器设计寿命为5年 3、已知条件 两班制工作,空载启动,载荷平稳,常温下连续(单向)运转,工作环境多尘;三相交流电源,电压为380/220V。 二、传动方案拟定 1.电动机 2.联轴器 3.减速器 4.联轴器 5.开式齿轮 6.滚筒 7.输送带

传动方案如上图所示,带式输送由电动机驱动。电动机1通过联轴器2将动力传入减速器3再经联轴器4及开式齿轮5将动力传送至输送机滚筒6带动输送带7工作。 计算与说明 结果 三、电机的选择 1.电动机类型的选择 由已知条件可以算出工作机所需的有效功率 Kw Fv P w 64.41000 8 .058001000=?== 联轴器效率 滚动轴承传动效率 闭式齿轮传动效率 开式齿轮传动效率 输送机滚筒效率 传动系统总效率 总 工作机所需电机功率 总 由附表B-11确定,满足 条件的电动机额定功率P m = 7.5Kw 2.电动机转速的选择 输送机滚筒轴的工作转速 初选同步转速为 的电动机。 3.电动机型号的选择 根据工作条件两班制连续工作,单向运转,工作机 所需电动机功率计电动机同步转速等,选用Y 系列三相异步电动机,卧式封闭结构,型号为Y132M-4,其主要数据如下: w P w k 64.4= 电动机额定功率选为 7.5Kw 初选1440r/min 的电动机

胶带运输机安全培训教案 发展历史 中国古代的高转筒车和提水的翻车,是现代斗式提升机和刮板输送机的雏形;17世纪中,开始应用架空索道输送散状物料;19世纪中叶,各种现代结构的输送机相继出现。 1868年,在英国出现了带式输送机;1887年,在美国出现了螺旋输送机;1905年,在瑞士出现了钢带式输送机;1906年,在英国和德国出现了惯性输送机。此后,输送机受到机械制造、电机、化工和冶金工业技术进步的影响,不断完善,逐步由完成车间内部的输送,发展到完成在企业内部、企业之间甚至城市之间的物料搬运,成为物料搬运系统机械化和自动化不可缺少的组成部分。 说明 带式输送机是一种摩擦驱动以连续方式运输物料的机械。主要由机架、输送带、托辊、滚筒、张紧装置、传动装置等组成。它可以将物料在一定的输送线上,从最初的供料点到最终的卸料点间形成一种物料的输送流程。它既可以进行碎散物料的输送,也可以进行成件物品的输送。除进行纯粹的物料输送外,还可以与各工业企业生产流程中的工艺过程的要求相配合,形成有节奏的流水作业运输线。

胶带输送机又称皮带输送机,输送带根据摩擦传动原理而运动,适用于输送易于掏取的粉状、粒状、小块状的低磨琢性物料及袋装物料,如煤、碎石、砂、水泥、化肥、粮食等。胶带输送机可在环境温度-20℃至+40℃范围内使用,被送物料温度小于60℃。其机长及装配形式可根据用户要求确定,传动可用电滚筒,也可用带驱动架的驱动装置。 传动原理特点 ⑴胶带输送机的牵引力是通过传动滚筒与胶带之间的摩 擦力来传递的,因此必须将胶带用拉紧装置拉紧,使胶带在传筒滚筒分离处具有一定的初张力。 ⑵胶带与货载一起在托辊上运行。胶带既是牵引机构,又是承载机构,货载与胶带之间没有相对运动,消除了运行中胶带与货载的摩擦阻力。由于托辊内装有滚动轴承,胶带与托辊之间是滚动摩擦,因此运行阻力大大减小,从而减少了功率的消耗,增大了运输距离。对于一台胶带输送机,其牵引力传递能力的大小,决定于胶带的张力、胶带在传动滚筒上的围包角和胶带与传动滚筒之间的摩擦系数。要保证胶带输送机的胶带在传动滚筒上不打滑,正常运行,在生产实践中要根据不同情况采取相应的措施。提高牵引力的传递能力可从以下几方面入手:

目 录

第一章 传动装置的总体设计

一、电动机选择

1.选择电动机的类型 2.选择电动机的功率 3.选择电动机的转速 4.选择电动机的型号

二、计算总传动比和分配各级传动比 三、计算传动装置的运动和动力参数

1.各轴转速 2.各轴功率 3.各轴转矩 4.运动和动力参数列表

第二章 传动零件的设计

一、减速器箱体外传动零件设计

1.带传动设计

二、减速器箱体内传动零件设计

1.高速级齿轮传动设计 2.低速级齿轮传动设计

三、选择联轴器类型和型号

1.选择联轴器类型 2.选择联轴器型号

第三章 装配图设计

一、装配图设计的第一阶段

1.装配图的设计准备 2.减速器的结构尺寸 3.减速器装配草图设计第一阶段

二、装配图设计的第二阶段

1.中间轴的设计 2.高速轴的设计 1 / 25

3.低速轴的设计

三、装配图设计的第三阶段

1.传动零件的结构设计 2.滚动轴承的润滑与密封

四、装配图设计的第四阶段

1.箱体的结构设计 2.减速器附件的设计 3.画正式装配图

第四章 零件工作图设计

一、零件工作图的内容 二、轴零件工作图设计 三、齿轮零件工作图设计

第五章 注意事项

一、设计时注意事项 二、使用时注意事项

第六章 设计计算说明书编写

2 / 25

第一章 传动装置总体设计

一、电动机选择

1.选择电动机的类型 电动机有直流电动机和交流电动机。直流电动机需要直流电源,结构复杂,价格较高;当交流电动机 能满足工作要求时,一般不采用直流电动机,工程上大都采用三相交流电源,如无特殊要求应采用三相交 流电动机。交流电动机又分为异步电动机和同步电动机,异步电动机又分为笼型和绕线型,一般常用的是 Y 系列全封闭自扇冷式笼型三相异步电动机,它具有防止灰尘、铁屑或其他杂物侵入电动机内部的特点, 适用于没有特殊要求的机械上, 如机床、 运输机、 搅拌机等。 所以选择 Y 系列三相异步电动机。 b5E2RGbCAP 2.选择电动机的功率 电动机的功率用额定功率 Ped 表示,所选电动机的额定功率应等于或稍大于工作机所需的电动机输出 功率 Pd。功率小于工作要求则不能保证工作机正常工作,或使电动机长期过载,发热大而过早损坏;功率 过大,则增加成本,且由于电动机不能满载运行,功率因素和效率较低,能量不能充分利用而造成浪费。 工作机所需电动机输出功率应根据工作机所需功率和中间传动装置的效率等确定。p1EanqFDPw 工作机所需功率为: Pw ?

Fv ,η w——工作机(卷筒)的效率,查吴宗泽 P5 表 1-7。 1000ηw

工作机所需电动机输出功率为: Pd ?

Pw Pw ,η 1 ——带传动效率;η 2——滚动轴承效率; ? 3 2 η η1η2 η3 η4

η 3 ——齿轮传动效率;η 4——联轴器效率,查吴宗泽 P5 表 1-7。DXDiTa9E3d 电动机的额定功率:Ped=(启动载荷/名义载荷)×Pd,查吴宗泽 P167 表 12-1 选择电动机的额定功率。

RTCrpUDGiT

3.选择电动机的转速 具有相同额定功率的同类型电动机有几种不同的同步转速。低转速电动机级数多,外廓尺寸较大,质 量较重,价格较高,但可使总传动比及传动装置的尺寸减小,高转速电动机则相反,应综合考虑各种因素 选取适当的电动机转速。Y 系列三相异步电动机常用的同步转速有 3000r/min、1500r/min、1000r/min 和 750r/min,一般多选同步转速为 1500r/min 和 1000r/min 的电动机。为使传动装置设计合理,可根据工作机 的转速要求和各级传动机构的合理传动比范围,推算出电动机转速的可选范围,即 5PCzVD7HxA nd=(i1i2…in)nw,nd 为电动机可选转速范围,i1,i2,…,in 为各级传动机构的合理传动比范围,nw 为工 作机转速。jLBHrnAILg 工作机转速: nw ?

60 ?1000 ? v πD

查吴宗泽 P188 表 13-2 知:iV 带传动=2~4,i 单级圆柱齿轮传动=2~5,则电动机转速的可选范围为 xHAQX74J0X nd=(2~4)×(3~5)×(3~5)×nw 电动机转速推荐选择 1500r/min

3 / 25

机械设计课程设计1、机械设计课程设计的性质、任务及要求 课程性质:考查课 设计内容:二级齿轮减速器 需完成的工作: 1)二级齿轮减速器装配图1张 2)零件图2张 3)设计计算说明书1份 设计时间:三周 考核方式:检查图纸、说明书+ 平时考核+ 答辩要求: 1)在教室里进行设计。 2)按照规定时间完成阶段性任务。 3)未经指导教师允许,不得用AutoCAD绘图。4)按照规定的格式和要求的内容书写说明书。 2、课程设计的内容和步骤

1)传动装置的总体设计(周一) ①选择电动机 P电=P工/η 建议同步转速取1000 rpm或1500rpm ②分配传动比 i总=i1i2i链 对于二级圆柱齿轮减速器i1 =1.3~1.4 i2 ③各轴的传动参数计算 P k= P k-1/ηk n k= n k-1/i k T k=9550*P k/n k 2)传动零部件的设计计算(周二) 包括:带传动的设计计算; 链传动的设计计算;齿轮传动的设计计算等,设计方法主要参照教科书。(注意:齿轮传动的中心距应为尾数为0 或5 的整数,故最好选用斜齿传动。 3)装配草图的绘制(周三~下周一) ①轴系零部件的结构设计 初估轴的最小直径;轴的结构设计;轴上零件的选择(如键、轴承、联轴器等)。 ②确定箱体尺寸 按照经验公式确定箱体尺寸。 ③主要轴系部件的强度校核(轴、轴承、键等)。 ④确定润滑方式 ⑤绘制装配草图并确定减速器附件。 4)绘制装配图(0#或1#图纸)(周二~周五) 5)绘制零件图(周一) 6)编写设计计算说明书(周二) 7)答辩(周三~周五)

3、设计计算说明书格式

机械设计课程设计 样本

机械设计《课程设计》 课题名称带式输送机传动装置设计 系别机械系 专业模具设计与制造 班级模具091 姓名尹利平 学号 02031077 指导老师刘静波 完成日期 6月25日 目录 第一章绪论 第二章课题题目及主要技术参数说明 2.1 课题题目 2.2 主要技术参数说明

2.3 传动系统工作条件 2.4 传动系统方案的选择 第三章减速器结构选择及相关性能参数计算 3.1 减速器结构 3.2 电动机选择 3.3 传动比分配 3.4 动力运动参数计算 第四章齿轮的设计计算(包括小齿轮和大齿轮) 4.1 齿轮材料和热处理的选择 4.2 齿轮几何尺寸的设计计算 4.2.1 按照接触强度初步设计齿轮主要尺寸 4.2.2 齿轮弯曲强度校核 4.2.3 齿轮几何尺寸的确定 4.3 齿轮的结构设计 第五章轴的设计计算(从动轴) 5.1 轴的材料和热处理的选择 5.2 轴几何尺寸的设计计算 5.2.1 按照扭转强度初步设计轴的最小直径

5.2.2 轴的结构设计 5.2.3 轴的强度校核 第六章轴承、键和联轴器的选择 6.1 轴承的选择及校核 6.2 键的选择计算及校核 6.3 联轴器的选择 第七章减速器润滑、密封及附件的选择确定以及箱体主要结构尺寸的计算 7.1 润滑的选择确定 7.2 密封的选择确定 7.3减速器附件的选择确定 7.4箱体主要结构尺寸计算 第八章总结 参考文献

第一章绪论 本论文主要内容是进行一级圆柱直齿轮的设计计算, 在设计计算中运用到了《机械设计基础》、《机械制图》、《工程力学》、《公差与互换性》等多门课程知识, 并运用《AUTOCAD》软件进行绘图, 因此是一个非常重要的综合实践环节,也是一次全面的、规范的实践训练。经过这次训练, 使我们在众多方面得到了锻炼和培养。主要体现在如下几个方面: ( 1) 培养了我们理论联系实际的设计思想, 训练了综合运用机械设计课程和其它相关课程的基础理论并结合生产实际进行分析和解决工程实际问题的能力, 巩固、深化和扩展了相关机械设计方面的知识。 ( 2) 经过对通用机械零件、常见机械传动或简单机械的设计, 使我们掌握了一般机械设计的程序和方法, 树立正确的工程设计思想, 培养独立、全面、科学的工程设计能力和创新能力。 ( 3) 另外培养了我们查阅和使用标准、规范、手册、图册及相关技术资料的能力以及计算、绘图数据处理、计算机辅助设计方面的能力。

机械设计课程设计任务书 1.题目: 带式运输机传动装置的设计 下图表示带式运输机传动装置的基本组成。 带式运输机的传动装置 1—电动机,2—V带传动,3一减速器,4—驱动滚轮,5—输送带,6一联轴器 2.课程设计的目的 (1) 综合运用机械设计课程和其它有关先修课程的理论及生产实践的知识去分析和解决机械设计问题,并使所学知识得到进一步巩固和深化。 (2) 学习机械设计的一般方法,了解和掌握常用机械零部件、机械传动装置或简单机械的设计过程和进行方式,培养正确的设计思想和分析问题、解决问题的能力,特别是总体设计和零部件设计的能力。 (3)通过计算和绘图,学会运用标准、规范、手册、图册和查阅有关技术资料等,培养机械设计的基本技能。 3.课程设计的内容 课程设计的内容包括传动方案设计、选择电动机、零部件的结构设计和强度计算等,其具体内容如下: (1) 传动装置的方案设计,进行传动参数的计算,传动零件、轴、键和轴承等的设计计算等; (2) 部件装配图(如减速器装配图)设计; (3) 零件工作图(如齿轮和轴等)设计; (4) 编写设计计算说明书。 4.课程设计的要求: 要求每个学生完成以下设计成果: (1)装配总图1张;

(2)零件工作图2张; (3)设计计算说明书1份。 5、原始数据: 单级圆柱齿轮减速器技术数据: 双级圆柱齿轮减速器技术数据: 工作条件:

6、机械设计课程设计的步骤和学时分配如下: (1) 设计准备(2天) 了解设计任务书,明确设计要求、工作条件、设计内容和步骤,通过查阅有关设计资料,观看电教片和参观实物或模型等,了解设计对象的性能、结构及工艺性;准备好设计需要资料、绘图工具;拟定设计计划等。 (2) 传动装置的总体设计和传动件等的设计(2天) 拟定和确定传动方案;选择电动机;分配传动比;计算各轴上的转速、功率和转短;设计传动件;初算轴径;初选联轴器和滚动轴承。 (3) 减速器装配草图设计(4天) 绘制减速器装配草图;进行袖的结构设计和轴系部件设计;校核轴和键联接的强度以及滚动轴承的寿命,设计箱体和附件的结构。 (4) 完成减速器装配工作图(2天) 加深减速器装配图;标注主要尺寸、配合、零件序号;编写标题栏、零件明细表、减速器特性表及技术要求等。 (5) 绘制零件工作图(2天) 绘出零件的必要视图;标注尺寸、公差及表面粗拨度;编写技术要求和标题栏等。 (6) 编写设计计算说明书(2天) 写明整个设计的主要计算和—些技术说明。 (7) 准备答辩及答辩(1天) 7、减速器装配图的内容 一张完整的减速器装配图,除了必要的视图以外,还有以下内容需要完成。 (1) 标题栏及明细表 在装配图的右下角应附有标题栏,用以说明机器的名称、质量、图号及图样比例等。 装配图上应列出比例,零件的序号。名称和规格相同的零件同用一个序号,且只标注一次。零件(或组件)的序号应标注在视图外面,并填写在引出线一端的横线上,引出线的另一端指在所表示的零件的内部并在末端画—小黑点,引出线彼此不应相交,也不要与剖面线平行,—组联接件(如螺栓、螺母、垫圈)允许用公共引出线,然后标出各零(组)件的序号,序号应按水平及垂直方向排