甲苯甲醇择型烷基化生产对二甲苯的流化床方法

CN 103588601 A

摘要

本发明涉及一种甲苯甲醇择型烷基化生产对二甲苯的流化床方法,主要解决现有技术中对二甲苯选择性较低的问题。本发明通过采用一种甲苯甲醇择型烷基化生产对二甲苯的流化床方法,包括以下几个步骤:(1)原料经加热后进入流化床反应器的反应区,与烷基化催化剂接触,生成含对二甲苯的混合物流;(2)混合物流进入与气固快速分离区,分离出的气相产物进入后续分离工段,分离出的催化剂进入甲苯预接触区,甲苯预接触区的催化剂至少一部分经汽提区汽提后进入再生器再生,形成再生催化剂;(3)所述再生催化剂返回反应区继续进行反应的技术方案较好地解决了上述问题,可用于对二甲苯的生产中。

权利要求(10)

1.一种甲苯甲醇择型烷基化生产对二甲苯的流化床方法,包括以下几个步骤: (1)包括甲醇与甲苯的原料经加热汽化后进入流化床反应器的反应区,与烷基化催化剂接触,生成含对二甲苯的混合物流;(2)所述混合物流进入与所述反应区顶部相连的气固快速分离区,分离出的气相产物再经旋风分离器分离后进入后续分离工段,气固快速分离区和旋风分离器分离出的催化剂进入甲苯预接触区,甲苯预接触区的催化剂至少一部分经汽提区汽提后进入再生器再生,形成再生催化剂;

(3)所述再生催化剂返回反应区继续进行反应;其中,在气固快速分离区内注入终止剂,终止剂与原料的重量比为1:1~1000,终止剂进料温度为20-300°C。

2.根据权利要求1所述甲苯甲醇择型烷基化生产对二甲苯的流化床方法,其特征在于所述终止剂选自甲醇、水的至少一种。

3.根据权利要求1所述甲苯甲醇择型烷基化生产对二甲苯的流化床方法,其特征在于所述甲苯预接触区的催化剂以重量计5~60%经过待生斜管去再生器再生,40~95%经换热后通过催化剂外循环管返回反应区。

4.根据权利要求1所述甲苯甲醇择型烷基化生产对二甲苯的流化床方法,其特征在于所述反应区的反应条件为:反应温度为350-600°C,反应压力0.l-5MPa,进料中甲苯/甲醇摩尔比0.1-10:1,催化剂与原料重量比0.1-20:1,在原料进料中可添加载气,载气/甲苯摩尔比为0-8:1。

5.根据权利要求1所述甲苯甲醇择型烷基化生产对二甲苯的流化床方法,其特征在于所述汽提区汽提介质为水蒸气。

6.根据权利要求1所述甲苯甲醇择型烷基化生产对二甲苯的流化床方法,其特征在于催化剂在流化床反应器和再生器中连续流动和再生,再生器内由空气与催化剂接触烧去积碳,再生器再生温度为560°C -680°C。

7.根据权利要求1所述甲苯甲醇择型烷基化生产对二甲苯的流化床方法,其特征在于所述烷基化催化剂包括分子筛以及加氢金属或其氧化物、稀土金属或其氧化物、非金属氧化物中的至少一种;分子筛选自ZSM-5、ZSM-1U ZSM-22、ZSM-23、FM1、MCM-22、MCM-56、MCM-49、SAPO-1U EU-1中的至少一种;加氢金属选自钼、钯、镍、钥、铜、锌、钴中的至少一种;稀土金属选自镧或铈;非金属选自硼、氮或磷中的至少一种。

8.根据权利要求7所述甲苯甲醇择型烷基化生产对二甲苯的流化床方法,其特征在于所述烷基化催化剂中的分子筛为ZSM-5,SiO2Al2O3摩尔比为100-500 ;加氢金属为钼、钯、镍、钥、钴;

非金属为硼或磷;所述烷基化催化剂中的组分以重量份数计为:a)50-80份ZSM-5分子筛;b) 0.3-4份加氢金属或氧化物;c) 1-30份稀土金属或其氧化物;d) 0-10份非金属氧化物。

9.根据权利要求1所述甲苯甲醇择型烷基化生产对二甲苯的流化床方法,其特征在于所述甲苯预接触区内通入包括甲苯的物流作为流化介质。

10.根据权利要求4所述甲苯甲醇择型烷基化生产对二甲苯的流化床方法,其特征在于所述载气为水蒸气、H2、CO中的至少一种。

说明

甲苯甲醇择型烷基化生产对二甲苯的流化床方法

技术领域

[0001] 本发明涉及一种甲苯甲醇择型烷基化生产对二甲苯的流化床方法。

技术背景

[0002] 作为合成对苯二甲酸和对苯二甲酸二甲酯的主要原料,二甲苯特别是对二甲苯的需求量不断增长。目前,国内外工业生产对二甲苯的工艺主要包括甲苯歧化、芳烃烷基转移、MTA工艺等,均存在原料利用率低、二甲苯选择性差等问题。采用甲苯-甲醇择型烷基化制对二甲苯工艺,低产苯甚至不产苯,符合国内苯市场过剩的现状,有效提升了甲苯原料利用率。同时烷基化工艺中对二甲苯的选择性高,副产物少,大大降低了后续分离的难度,成为可以替代以上两种工艺的生产方式。然而,引入的烷基化试剂甲醇在反应条件下极易结焦,导致催化剂失活,对二甲苯选择性变差,解决失活问题一直是甲苯甲醇烷基化技术发展的关键。

[0003] 采用流化床反应器可以对失活催化剂进行实时再生,同时终止剂的加入减少了副反应,有效解决了固定床反应器催化剂失活快,对二甲苯选择性低的问题。专利CN102372585将含甲醇、二甲醚的烷基化试剂分多股从流化床反应器入口下游的一个或多个位置引入反应器,这一方面可以使烷基化试剂在反应器内均匀分布,有效提升甲醇利用率。然而烷基化试剂与芳烃混合的不均匀性增加了其自身反应的可能性。专利CN101417236公开了一种烷基化制对二甲苯联产烯烃的流化床催化剂,其中对二甲苯在二甲苯异构体中的选择性大于99%,但催化剂的寿命不长。专利CN102372584以二甲醚为烷基化试剂,苯、甲苯为芳烃原料进行烷基化反应,较好的解决了反应床层温升大,催化剂稳定性差的问题,但甲醇副反应未受到有效限制,对二甲苯选择性较低,不超过85%。

[0004] 上述文献中所涉及的主要技术问题是反应物特别是烷基化试剂甲醇与催化剂无效接触时间过长,未及时分离或停止反应,导致副反应特别是生焦反应增大,催化剂易失活。同时反应空速较低,目的产物的选择性较低。

[0005] 本发明有针对性的解决了该问题。

发明内容

[0006] 本发明所要解决的技术问题是现有技术中对二甲苯选择性较低的问题,提供一种新的甲苯甲醇择型烷基化生产对二甲苯的流化床方法。该方法用于对二甲苯的生产中,具有对二甲苯选择性较高的优点。

[0007] 为解决上述问题,本发明采用的技术方案如下:一种甲苯甲醇择型烷基化生产对二甲苯的流化床方法,包括以下几个步骤:(I)包括甲醇与甲苯的原料经加热汽化后进入流化床反应器的反应区,与烷基化催化剂接触,生成含对二甲苯的混合物流;(2)所述混合物流进入与所述反应区顶部相连的气固快速分离区,分离出的气相产物再经旋风分离器分离后进入后续分离工段,气固快速分离区和旋风分离器分离出的催化剂进入甲苯预接触区,甲苯预接触区的催化剂至少一部分经汽提区汽提后进入再生器再生,形成再生催化剂;(3)所述再生催化剂返回反应区继续进行反应;其中,在气固快速分离区内注入终止剂,终止剂与原料的重量比为1:1~1000,终止剂进料温度为20-300°C。

[0008] 上述技术方案中,优选地,所述终止剂选自甲醇、水的至少一种。

[0009] 上述技术方案中,优选地,所述甲苯预接触区的催化剂以重量计5~60%经过待生斜管去再生器再生,40~95%经换热后通过催化剂外循环管返回反应区。

[0010] 上述技术方案中,优选地,所述反应区的反应条件为:反应温度为350-600°C,反应压力0.l-5MPa,进料中甲苯/甲醇摩尔比0.1-10:1,催化剂与原料重量比0.1-20:1,在原料进料中可添加载气,所述载气为水蒸气、H2, CO中的至少一种,载气/甲苯摩尔比为0-8:1 ;所述载气为水蒸气、H2、CO中的至少一种。

[0011 ] 上述技术方案中,优选地,所述汽提区汽提介质为水蒸气。

[0012] 上述技术方案中,优选地,催化剂在流化床反应器和再生器中连续流动和再生,再生器内由空气与催化剂接触烧去积碳,再生器再生温度为560°C _680°C。

[0013] 上述技术方案中,优选地,所述烷基化催化剂包括分子筛以及加氢金属或其氧化物、稀土金属或其氧化物、非金属氧化物中的至少一种;分子筛选自ZSM-5、ZSM-1UZSM-22、ZSM-23、FM1、MCM-22、MCM-56、MCM-49、SAP0-11、EU-1 中的至少一种;加氢金属选自钼、钯、镍、钥、铜、锌、钴中的至少一种;稀土金属选自镧或铈;非金属选自硼、氮或磷中的至少一种。

[0014] 上述技术方案中,更优选地,所述烷基化催化剂中的分子筛为ZSM-5,SiO2Al2O3摩尔比为100-500 ;加氢金属为钼、钯、镍、钥、钴;非金属为硼或磷;所述烷基化催化剂中的组分以重量份数计为:a) 50-80份ZSM-5分子筛;b)0.3_4份加氢金属或氧化物;c)l_30份稀土金属或其氧化物;d)0-10份非金属氧化物。

[0015] 上述技术方案中,优选地,所述甲苯预接触区内通入包括甲苯的物流作为流化介质。

[0016] 本发明中的反应参数用以下公式得到:

[0020] 本发明中所述的终止剂选自甲醇、乙醇、水中的至少一种。

[0021] 在甲苯甲醇烷基化制备对二甲苯工艺中,烷基化试剂甲醇在与催化剂长时间接触下易发生生焦反应,导致催化剂失活,采用循环流化床反应器使得催化剂可以实时再生,同时反应床层温度分布更加均匀、反应热量得到有效扩散,大大提高了催化效率并解决了催化剂易失活问题。然而在流化床反应器的沉降区内,大量未分离的催化剂在高温下会继续与产物发生二次反应,使得副反应增大,导致目的产物对二甲苯选择性降低。本发明在气固分离器入口注入水或甲醇的低温终止剂,未在反应体系引入其他的物质,大幅降低催化剂和反应混合物的温度,使得反应器温升降低。而温度是控制反应的关键,维持平稳的温度既保证烷基化主反应的顺利进行,又使得副反应减小,有效提高了目的产物的选择性。同时,气固分离后的催化剂进入甲苯预接触区,使甲苯充分吸附于催化剂的孔道中,当接触烷基化试剂甲醇时,可以高选择性、快速的转化为对二甲苯,符合流化床反应器剂料接触时间短需加快传质速率的要求。采用本发明的流化床反应器用于甲苯甲醇烷基化制对二甲苯工艺中,在反应温度为350-600°C,反应压力0.l-5MPa,进料甲苯/甲醇摩尔比0.1_10:1,催化剂与原料重量比0.1-20,载气/甲苯摩尔比为0-8条件下,甲苯转化率可达30%以上,对二甲苯在二甲苯中的选择性可达95%以上,取得了较好的技术效果。

附图说明

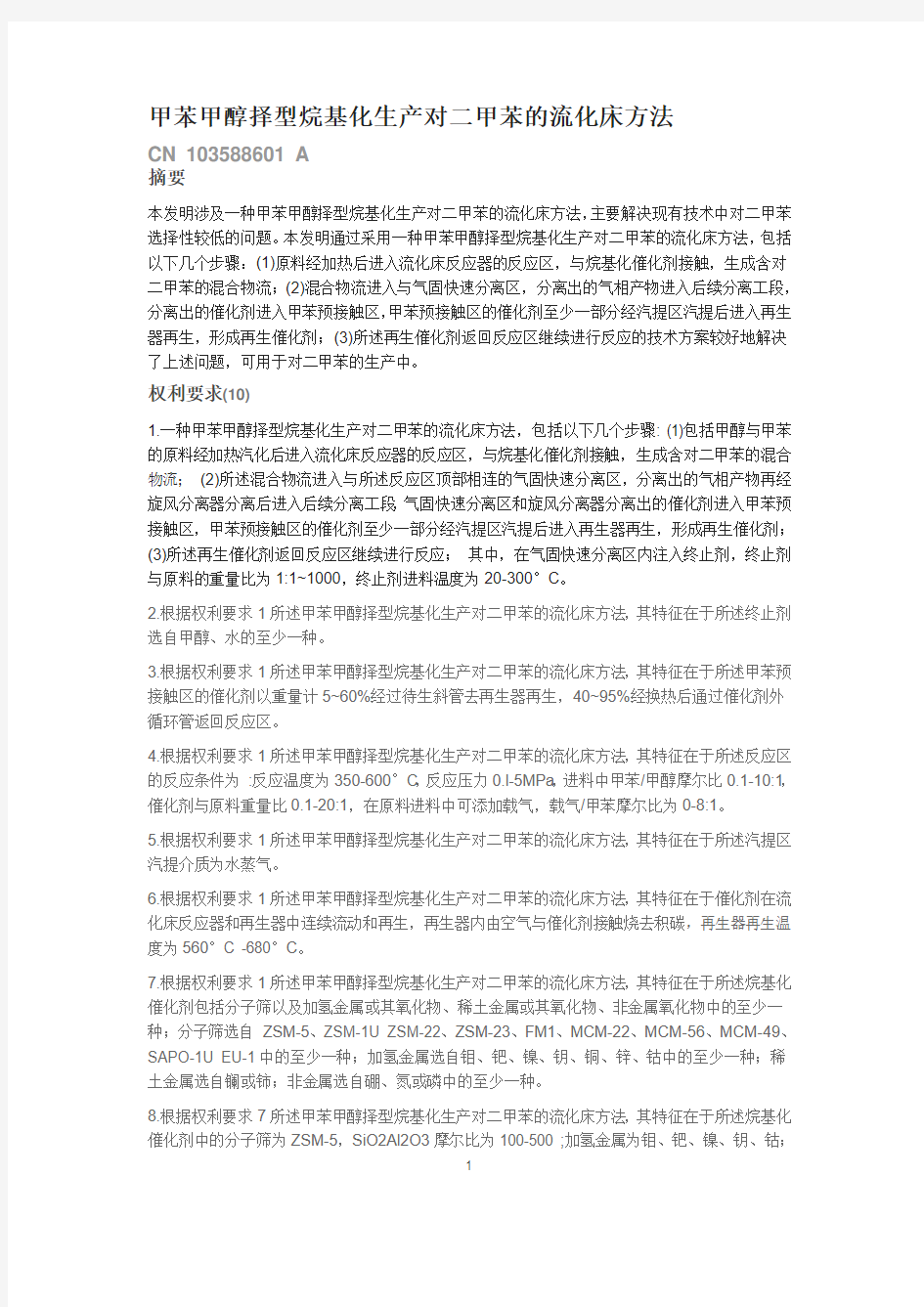

[0022] 图1为本发明所述方法的反应再生系统流程示意图。

[0023] I为甲醇甲苯原料进料及载气;2为催化剂外循环管;3为换热器;4为气固快速分离区;5为气固快速分离装置;6为沉降器;7为导气管;8为旋风分离器;9为集气室;10为气体产物出口;11为汽提区;12为汽提水蒸气进料管线;13为甲苯进料管线;14为待生斜管;15为再生器;16为旋风分离器;17为再生器烟气出口;18为再生斜管;19为终止剂注入管线;20为甲苯预接触区;21为再生空气管线;22为流化床反应器反应区。

[0024] 下面通过实施例对本发明作进一步的阐述,但不仅限于本实施例。

具体实施方式

[0025]【实施例1】

[0026] 在如图1所示的反应装置上,以水为终止剂,终止剂温度为25°C,终止剂注入位置为距气固分离区底部高度为气固分离区提升管高度的1/10,原料与终止剂摩尔比为15:1,催化剂为ZSM-5,SiO2Al2O3 摩尔比为100,负载金属为0.5wt%Pd, 8wt%La203, 5wt%P205。甲苯甲醇原料分别汽化后混合,经换热预热后从流化床反应器底部进入,在反应区与烷基化催化剂接触,生成富含对二甲苯的混合物,反应条件为:反应温度420°C,反应压力以表压计为0.1Mpa,催化剂与原料重量比0.5:1,甲醇/甲苯摩尔比=1:2,氢气/甲苯摩尔比为2:1。再生器再生温度为650°C,甲苯预接触区通入甲苯作为流化介质,甲苯预接触区线速为0.15m/s,甲苯预接触区的催化剂以重量计50%经过待生斜管去再生器再生,50%经换热后通过催化剂外循环管返回反应区。实验结果为:甲苯转化率为31.2%,二甲苯选择性为86.7%,对二甲苯选择性为95.3%。

[0027]【实施例2】

[0028] 按照实施例1所述的条件和步骤,以甲醇为终止剂,终止剂温度为20°C,终止剂注入位置为距气固分离区底部高度为提升管高度的1/5,原料与终止剂摩尔比为1000:1,催化剂为ZSM-5,SiO2Al2O3 摩尔比为500,负载金属为0.5wt%Pd,8wt%La203,5wt%P205。反应条件为反应温度600°C,反应压力以表压计为5Mpa,催化剂与原料重量比20:1,甲醇/甲苯摩尔比=1:2,水蒸气/甲苯摩尔比=2:1,不临氢。再生器再生温度为560°C,甲苯预接触区的催化剂以重量计60%经过待生斜管去再生器再生,40%经换热后通过催化剂外循环管返回反应区。实验结果为:甲苯转化率为28.1%,二甲苯选择性为82.4%,对二甲苯选择性为87.5%。

[0029]【实施例3】

[0030] 按照实施例1所述的条件和步骤,以甲醇为终止剂,终止剂温度为25°C,终止剂注入位置为距气固分离区底部高度为提升管高度的1/5,原料与终止剂摩尔比为30:1,催化剂为ZSM-5,SiO2Al2O3 摩尔比为100,负载金属为5wt%Pd,2wt%La203,15wt%P205。反应条件为:反应温度420°C,反应压力以表压计为0.5Mpa,催化剂与原料重量比0.5,甲醇/甲苯摩尔比=1:2,CO/甲苯摩尔比=2,不临氢。再生器再生温度为680°C,甲苯预接触区的催化剂以重量计5%经过待生斜管去再生器再生,95%经换热后通过催化剂外循环管返回反应区。实验结果为:甲苯转化率为33.9%,二甲苯选择性为88.6%,对二甲苯选择性为96.7%。

[0031]【实施例4】

[0032] 按照实施例3所述的条件和步骤,以甲醇为终止剂,终止剂温度为300°C,终止剂注入位置为距气固分离区底部高度为提升管高度的1/5,原料与终止剂摩尔比为100:1,催化剂为SAP0-11,SAP0-11 分子筛的SiO2Al2O3 摩尔比为I,P2O5Al2O3 摩尔比为l,Si02/P205摩尔比为0.8,负载金属为0.5wt%Pd,8wt%La203, 5wt%P205。反应条件为:反应温度350°C,反应压力以表压计为5Mpa,催化剂与原料重量比20:1,甲醇/甲苯摩尔比=1:0.3,氢气/甲苯摩尔比=8:1。再生器再生温度为680°C,甲苯预接触区的催化剂以重量计20%经过待生斜管去再生器再生,80%经换热后通过催化剂外循环管返回反应区。实验结果为:甲苯转化率为76.9%,二甲苯选择性74.1%,对二甲苯选择性为87.2%。

[0033]【实施例5】

[0034] 按照实施例3所述的条件和步骤,以甲醇为终止剂,终止剂温度为100°C,终止剂注入位置为距气固分离区底部高度为提升管高度的1/8,原料与终止剂摩尔比为100:1,催化剂为SAP0-11和ZSM-5,负载金属为0.5wt%Pd,8wt%La203,5wt%P205。反应条件为:反应温度500°C,反应压力以表压计为IMpa,催化剂与原料重量比1:1,甲醇/甲苯摩尔比=1:10,载气/甲苯摩尔比=0:1。再生器再生温度为650°C,甲苯预接触区的催化剂以重量计25%经过待生斜管去再生器再生,75%经换热后通过催化剂外循环管返回反应区。实验结果为:甲苯转化率为9.2%,二甲苯选择性为73.2%,对二甲苯选择性为85.4%。

[0035]【实施例6】

[0036] 按照实施例3所述的条件和步骤,以甲醇为终止剂,终止剂温度为60°C,终止剂注入位置为距气固分离区底部高度为提升管高度的1/4,原料与终止剂摩尔比为500:1,催化剂为SAP0-11和ZSM-5,SAP0-11与ZSM-5的质量比为I 其中ZSM-5分子筛的Si02/Al203摩尔比为100,SAP0-11分子筛的SiO2Al2O3摩尔比为2,P2O5Al2O3摩尔比为l,Si02/P205摩尔比为0.5,负载金属为0.3wt%Pd、30wt%La203,10wt%P205。反应条件为:反应温度500°C,反应压力以表压计为IMpa,催化剂与原料重量比1:1,甲醇/甲苯摩尔比=1:5,载气/甲苯摩尔比=0:1。再生器再生温度为650°C,甲苯预接触区的催化剂以重量计25%经过待生斜管去再生器再生,75%经换热后通过催化剂外循环管返回反应区。实验结果为:甲苯转化率为

7.4%,二甲苯选择性为78.9%,对二甲苯选择性为83.6%。

[0037]【实施例7】

[0038] 按照实施例3所述的条件和步骤,以甲醇为终止剂,终止剂温度为60°C,终止剂注入位置为距气固分离区底部高度为提升管高度的1/4,原料与终止剂摩尔比为500:1,催化剂为SAPO-1l和ZSM-5,SAP0-11与ZSM-5的质量比为I 其中ZSM-5分子筛的Si02/Al203摩尔比为100,SAP0-11分子筛的SiO2Al2O3摩尔比为2,P2O5Al2O3摩尔比为l,Si02/P205摩尔比为0.5,负载金属为4wt%Pd、lwt%La203O反应条件为:反应温度450°C,反应压力以表压计为IMpa,催化剂与原料重量比2:1,甲醇/甲苯摩尔比=1:5,载气/甲苯摩尔比=3:1。再生器再生温度为650°C,甲苯预接触区的催化剂以重量计25%经过待生斜管去再生器再生,75%经换热后通过催化剂外循环管返回反应区。实验结果为:甲苯转化率为7.9%,二甲苯选择性为

79.4%,对二甲苯选择性为85.1%。

[0039]【实施例8】

[0040] 按照实施例3所述的条件和步骤,以甲醇为终止剂,终止剂温度为60°C,终止剂注入位置为距气固分离区底部高度为提升管高度的1/4,原料与终止剂摩尔比为1:1,催化剂为

SAP0-11和ZSM-5,SAP0-11与ZSM-5的质量比为1:1,其中ZSM-5分子筛的Si02/Al203摩尔比为200,SAP0-11分子筛的SiO2Al2O3摩尔比为2,P2O5Al2O3摩尔比为1,Si02/P205摩尔比为0.5,负载金属为lwt%Pd、10wt%Ce203、3wt%P205。反应条件为:反应温度450°C,反应压力以表压计为0.1Mpa,催化剂与原料重量比0.1:1,甲醇/甲苯摩尔比=1:0.1,载气/甲苯摩尔比=3:1。再生器再生温度为650°C,甲苯预接触区的催化剂以重量计60%经过待生斜管去再

生器再生,40%经换热后通过催化剂外循环管返回反应区。实验结果为:甲苯转化率为94.5%,二甲苯选择性为86.4%,对二甲苯选择性为89.6%。

[0041]【比较例I】

[0042] 按照实施例1所述的条件和步骤,只是未在气固快速分离装置入口处加入终止剂,实验结果为:甲苯转化率为27.5%,二甲苯选择性为82.5%,对二甲苯选择性为91.2%。

[0043]【比较例2】

[0044] 按照实施例2所述的条件和步骤,只是未在气固快速分离装置入口处加入终止剂,实验结果为:甲苯转化率为31.1%,二甲苯选择性为82.9%,对二甲苯选择性为88.3%。

`[0045]【比较例3】

[0046] 按照实施例2所述的条件和步骤,未在气固快速分离装置入口处加入终止剂,甲苯预接触区只通入水蒸气作为流化介质。实验结果为:甲苯转化率为25.3%,二甲苯选择性为81.4%,对二甲苯选择性为87.1%。

PX Plus和MSTDP工艺不支持会降低苯收率的甲苯和C9芳烃之间的烷基转移反应。当与Raytheon/Niro 结晶技术一起应用时,这项技术被称为PXPlusXP工艺。UOP称该工艺可制得对二甲苯含量高于80%,甚至高到90%的混合二甲苯,而普通甲苯歧化的平衡值对二甲苯只有25%。在甲苯转化率为30%时,该工艺单程轻组分产率小于2%。一套独立的PXPlus装置包括苯、甲苯塔和一套单段的结晶回收装置。与UOP 的T atoray工艺相比,PX Plus的工艺流程相对简单。新鲜的甲苯与来自甲苯塔的循环甲苯和循环富氢物流混合,进料用反应器流出物预热,然后通过固定床加热器,升高至所要求的反应温度。热进料进入一台固定床反应器,该反应器可以是下流式,也可以是径流式设计。出自进料/产物换热器的反应产物被冷却和冷凝,并送到气液分离器。来自分离器的气体含有循环氢,需排放一部分气体物料,以阻止惰性物质的积累,补充一部分新鲜氢气,以保持氢气的高纯度。分离器液体被送到汽提塔,通过汽提副产轻组分使产品稳定。被稳定的塔底产品送至苯和甲苯分馏塔。从苯塔塔顶回收高纯度苯。第二塔的塔顶产品含有甲苯,循环至装置的前端:甲苯塔塔底含有二甲苯(对二甲苯含量高达90%),被送到二甲苯再处理塔。该塔塔顶产物直接进入单段结晶器,在一套独立的装置中回收对二甲苯产品。如果PX Plus是一套大型的芳烃联合企业的一部分,浓缩的对二甲苯可以由二甲苯再处理塔与新鲜的混合二甲苯及循环的异构物一起送到Parex吸附分离装置

2、甲苯甲基化工艺

甲苯甲基化即甲苯用甲醇烷基化生产二甲苯,一直是许多公司投入大量精力研究的课题,这些公司包括阿莫科(现为BP)、杜邦、联碳(现为陶氏)、埃克森美孚、联合油和UOP。近来GTC技术公司开始出售由印度石化公司(1PCL)开发的甲苯甲基化工艺(GT-TolAkl)。GTC称,用专有高硅分子筛催化剂,对二甲苯选择性可达85%以上。

反应是在氢和水存在的条件下,在固定床反应器中进行的。对二甲苯的回收一般在结晶系统中进行。GT-TolAkl系统的操作条件如下:温度400-450℃,压力100-500kPa,重时空速1-2时-1,对二甲苯选择性80%-90%(质量)。与STDP装置比较,甲苯甲基化路线的优点是:①每吨对二甲苯所需的甲苯数量可由约2.8吨降到1.0吨;②甲醇容易得到,比较便宜(如2001年l季度为79美分/加仑,是5年中的最高价);③苯的产生可以忽略(每磅对二甲苯产生0.006加仑苯)。根据甲苯甲基化工艺的概念设计,补充的甲苯和甲醇被蒸发,并与循环甲苯、氢结合,用反应器流出物预热,用加热炉进一步加热到400~C。将这种进料送入甲基化反应器,生成二甲苯和各种副产物(如苯、乙苯、一氧化碳、二氧化碳和氢)。由于放热,反应温度升至450℃。反应器流出物通过与反应器进料的换热冷却,然后再通过一台部分冷凝器,在这里一些有机产品,如苯、乙苯、甲苯和二甲苯被冷凝。剩余的气相产物(一氧化碳、二氧化碳和氢)在一台分离罐中与有机液体分离,部分气体循环,提供反应所需要的氢,其余的气体被排放,用作副产物燃料。液体产物被送到苯塔,苯在塔顶作为副产物回收。苯塔塔底产品再送至甲苯回收塔。由于反应器中甲苯单程转化率低,反应器流出物的液体中含有较多甲苯,因而较大的甲苯回收塔和较多的蒸汽消耗是必要的。两段甲苯蒸馏模式中,其中第一段的操作压力高于第二段,与一段操作模式相比,两段模式蒸汽耗量可明显减少。通过定制蒸馏的段数有可能进一步减少蒸汽消耗。高压甲苯蒸馏塔塔顶产品可用作低压塔再沸器的能源。通过在低压塔再沸器的冷凝,甲苯与低压塔塔顶产品结合,循环回甲基化反应器。低压塔塔底产品含有混合二甲苯和乙苯,被送到结晶装置。含混合二甲苯的物流中,80%-90%是对二甲苯,此外包含小量的乙苯。在结晶工艺中,混合二甲苯被冷却,然后进入第一段结晶,包括一段或两段串联的结晶器,主要取决于进料组成。一段结晶的浆液流入连续离心部分,80%-90%的对二甲苯结晶与滤液分开。第一段滤液与新鲜原料交换后,离开本装置,用作二甲苯异构化装置的原料。第一段结晶被熔融,再送到一套两段结晶器,来自结晶器的汇合的晶体浆液进入第二段连续离心操作,将结晶与液体分开。液体滤液中含有高浓度的对二甲苯,被循环回第一段。晶体用离心操作中的甲苯洗涤,从离心机中排出,并被熔融。对二甲苯物料再进入最后的结晶段,制得高纯度的对二甲苯。

GT2CrystPx 结晶工艺的原理是:PX在13.2℃时发生凝固,而其异构体(间二甲苯、邻二甲苯和乙苯)的凝固点小于- 25℃,可由结晶法分离C8芳香族异构体。GT2CrystPX工艺即可以在对二甲苯含量较低或较高的进料下操作。对于前者进料,结果可得到含有80%~90%PX的固体,滤液则循环利用,使再结晶得到高纯度的PX结晶。而对于富含PX的进料,结晶比吸附具有更大的优势,即第一步的结晶就形成高纯度的PX。而且系统与操作费用都较低,操作示意见图3。

3. 对二甲苯的分离工艺

3. 对二甲苯的分离工艺

(1)UOP公司的P a r e x工艺。

对对二甲苯有强亲合力,而对与其他C8芳烃异构体有弱吸附性的分子筛吸附剂的开发使从C8芳烃中回收对二甲苯的吸附工艺成为可能。Parex工艺是UOP公司20世纪60年代开发的,可从液相混合C8馏分中连续吸

附对二甲苯。该公司已出售了多套Parex装置的技术许可证,目前世界范围内有58套装置在运转。该工艺通常与异构化工艺结合,高收率地生产对二甲苯。原料是具有平衡组成的C8芳烃。来自异构化部分脱庚烷塔塔底的C8芳烃和混合二甲苯物流进二甲苯分离塔,二甲苯和更轻的组分从塔顶采出,C9+芳烃从重组分塔塔底采出,用作汽油原料。塔顶物料被送到Parex 装置。该装置是使用分子筛的固定床。通过分子筛优选吸附对二甲苯,实现对二甲苯的分离。这是一种与液相色谱相似的工艺。为从分子筛中回收对二甲苯,需要一种对分子筛亲合力比对二甲苯更强的液体解吸对二甲苯。分离在120-170℃,适中的压力下进行。解吸剂和对二甲苯的[wiki]沸点[/wiki]差值足够大,可以用分馏法使它们分离。单程对二甲苯的回收率为90%-97%(而结晶法只有60%-70%)。吸附剂通常是A D S-27,是钡离子和钾离子交换的沸石,吸附剂可以允许主要的原料成分进入其孔结构。Parex 工艺的吸附室使用了模拟移动床的连续固定床吸附技术。这是通过移动吸附床的原料和解吸剂入口和产品出口实现的。多条进料管线被联结在一座独特的有专利权的分配阀和吸附床内的分配器上。4条附加的管线联在阀上,将4种工艺流体(即混合二甲苯原料、解吸剂、抽余液和抽提液)送到吸附剂塔和分馏塔(抽余液和抽出液)。所有4种物流都被适当控制,使其流速保持恒定。这4种物流都通过旋转阀,旋转阀按预定的时间将物流转向与床层下一部分相联的另一个管线进口或出口。这4种物流的切换是以同样的方向连续进行,在规定的时间间隔内,从一套管线转到下面邻近的另一套管线,切换速度要与这些物流的流速保持协调。入口点和出口点以同步的时间间隔从一个位置移向邻近的另一个位置,就好像分子筛可以慢慢地、连续地通过吸附床、通过固定的入口点和出口点移动,同时接受或提交液体二样。液体通过独立于旋转阀的管线从吸附塔的底部循环到顶部。吸附床的移动是通过移动分配器的旋转部件而实现的物理上的模拟。抽出液进入一座蒸馏塔回收对二甲苯,解吸剂从塔底产出料。来自抽提塔的对二甲苯在精制塔中用循环甲苯洗涤纯化。从该塔可得到对二甲苯产品。抽余液被送到抽余液蒸馏塔,乙苯、间二甲苯和邻二甲苯从塔顶回收,解吸剂从塔底采出。抽余液塔塔顶产品虽然可用作调合汽油原料,但更通常的是作为一套吸附/异构化一体化装置的异构化反应器的原料。对于大部分吸附和抽提操作,用一座再处理塔保持解吸剂的质量是必要的,在这种工艺中,解吸剂(一般是对二乙基苯)被送到再处理塔,在该塔中分出一部分重组分杂质,以避免这些杂质的积累。与IFP的EluxyI工艺相似,UOP也提供了一些组合设计。Hysorb X P工艺用于纯化混合二甲苯,制得用作结

晶装置原料的浓缩二甲苯物料。UOP装置

对二甲苯纯度一般为99.9%(质量)。1987年后设计的所有Parex新装置都能生产纯度99.9%的对二甲苯。从1971年开始共出售了73套Parex装置的专利许可证,其中1994年后有23套。

(2)IFP的Eluxyl吸附工艺。IFP开发了Eluxyl对二甲苯分离提纯的吸附工艺技术,并提供了专利许可证。Eluxyl与UOP的Parex技术相比,概念相似,但设备设计不同。IFP有自己的高性能吸附剂(SPX 3000),在第一套工业化装置中(韩国的S-Oi l公司)得到了纯度高达99.9%的产品。该技术使用了接近120个单独的开关阀,而不是像UOP那样用一个专有的大型多个进口和多个出口的旋转阀。IFP称,大量小[w i k i]阀门[/wiki]的成本要低于UOP的单一旋转阀,检修期间阀门可以维修。在线维修也在第一套工业化装置进行了成功的试验。IFP运用拉曼光谱测量塔内的浓度曲线。这种创新的分析方法利用光导纤维传输光谱,允许即时准确地对塔内浓度曲线作出反映,结合计算机应用控制阀门顺序,达到优化和控制操作的目的。IFP还优化了内部构件的设计,减少了死体积,提高了效率。除了阀的差别外,IFPEluxyl工艺估计与UOP的Parex工

艺相近。一种组合方式的工艺将吸附特点与结晶技术结合,可用来改造现有的结晶装置。Eluxyl装置安排在结晶装置的上游,生产95%纯度的对二甲苯,这股物流进入单段结晶器。这种组合型装置用甲苯作溶剂,段数较少,吸附剂存量较少,使用两个蒸馏塔(即由提液塔和抽余液塔),而不是用4个塔。组合型装置投资降低,主要来自Eluxyl装置的对二甲苯物流纯度较低(即95%,而不是99%),进料C9芳烃的含量规格也不十分严格。抽提液塔塔底物料进入结晶器,来自结晶器的滤液循环回吸附塔。抽余液送到异构化装置。由于结晶装置进料的对二甲苯含量高,因而操作明显改善。从结晶装置得到的对二甲苯纯度可达到99.9%以上。1995年1

E luxyl示范装置在雪佛龙公司的帕斯卡古拉炼油厂操作,对二甲苯产量为8000-10000月至1996年5月,一

套

吨/年。第一套工业装置1997年12月在韩国蔚山S-O i l炼厂投产,能力为50万吨/年。第二套工业装置1998年5月在雪佛龙公司的帕斯卡古拉炼厂投产,能力为45万吨/年。更晚一些,I F P向中国石化的镇海炼厂出售了Eluxyl技术许可,能力为4527吨/年。I F P的第一套、也是世界最大的装置,据称能力现已超过额定设计能力。现EluxyI最大单线设计能力可达到75万吨/年,已出售8套EluxyI装置的专利许可证,目前已经有多套装置在运行中。

(3)结晶法分离技术。

结晶法分离对二甲苯的工艺是现仍在使用的一种较古老的工艺,利用结晶与离心结合方式从二甲苯异构体中分离对二甲苯。直到分子筛吸附法开发之前,结晶法是生产对二甲苯的唯一方法,将分步结晶与异构化合与单一的结晶装置相比可使对二甲苯收率明显提高。结晶/异构化结合的对二甲苯收率可达到原料的80%,而只用结晶法对二甲苯收率只相当于重整产物的12%。一些工艺,如G T C公司的G T-C r y s t P X 由于提高了设备的可靠性,扩大了设备的规模(相应减少了系列数和转动设备的数量),竞争力已有明显提高。混合二甲苯与异构化部分的循环产品结合进入重组分塔。如果邻二甲苯需要回收,间,二甲苯和对二甲苯从该塔塔顶采出,塔底产品必定含有邻二甲苯和C9+芳烃。塔底产品进入邻二甲苯再处理塔,回收的邻二甲苯可以作为产品,也可以雇环回异构化反应器。邻二甲苯再处理塔的塔底产品,C9+芳烃,通常用作高辛烷值汽油的掺混成分。如果邻二甲苯不需要回收,邻二甲苯和轻组分可以从塔顶采出,含有C9+芳烃的塔底产品作为副产品送往界区外。两种情况下,来自重组分塔的塔顶产品都被送到分步结晶部分。第一段结晶的操作温度为-62--67℃,第一段结晶器通常是表面带刮刀的管式换热器或釜式结晶器。在结晶器内螺旋负载的刀片从壁上刮掉对二甲苯结晶。第一段形成的结晶较小,有必要严格控制其粒径,以确保在离心段和过滤段的回收。结晶的增长要求针对具体原料仔细控制时间和温度的关系。第一段以相对小的激冷速度增加停留时间可促进结晶增长。高效固液分离设施的开发取得了较大的进展。大部分现代装置在第一段使用连续固体碗式离心机。两个碗以不同的速度水平旋转,造成内碗外表面上的螺旋运动。这种螺旋运动使固体从沉降的浆液池中通过一个排放部分移出,而且排出的是几乎干燥的滤饼。离心机可以装有背洗,但是否有利于二甲苯的分离还有待研究。其他的模式或者应用了表面有刮刀的换热器或者在中心杆上装有刮刀,中心杆提供搅拌,并保持良好的换热表面。停留时间大约3小时,由乙烯提供冷却。第一段结晶倾向增长为长而薄的单斜针状晶体,很难排出。相当部分的母液被滞留在对二甲苯晶体之间的界面上。通过调整离心转速、碗的差别和浆液池深度,出自第一段的对二甲苯纯度可达85%。来自第一段分离了对二甲苯的滤液被送到异构化反应器,生产更多的富对二甲苯原料,用作结晶装置的进料。第一段的结晶产品被熔融或部分重新熔融,并在第二段结晶器中重结晶,操作温度为0℃,用丙烷提供冷却。第二段生产的结晶形状为圆柱体,大小为200X360μm,加之第二段温度比较高,母液的粘度比较低(第二段为1c P,而第一段为5cP),因而结晶排放时问题小得多。第二段

结晶器的排出部分利用了推进器板机理,有利于物料排出。由于来自第二段的滤液仍富含对二甲苯,因而循环用作第一段结晶器的原料。来自第二段结晶器的结晶一般用循环甲苯物流洗篷熔融、并在甲苯/对二甲苯分离塔中与甲苯分离。甲苯在分离塔塔顶回收,循环至位于第二段结晶器的洗涤工序。从分离塔塔底得到对二甲苯。用这种形式操作得到对二甲苯的纯度大于或等于99.5%。改进的结晶装置用N i r o洗涤塔替代第二段离心,可使产品纯度达到99.9%。雪佛龙菲利普斯公司、B P公司(以前的阿莫科和阿科)、克虏伯伍德公司和日本的丸善公司都开发了结晶法工艺,并实现了产业化。雪佛龙技术是世界上用得最多的技术,但直到20世纪90年代初到90年代中出现MSTDP建设波以前,美国一多半的对二甲苯能力使用的是阿莫科公司技术。GTC技术公司也提供由莱昂戴尔化工公司开发的结晶技术(GT-CrystPX)许可证。(4)异构化工艺。

主要的工业化异构化技术有埃克森美孚公司、UOP公司、I F P、GTC/I P C L公司和恩格哈德公司的技术。这些竞争工艺的流程非常相似。UOP技术中液体进料是由在其他工艺中使对位和邻位二甲苯异构体含量减少了的C8芳烃组成。这种进料与补充和循环氢混合,经间接换热和加热炉加热后,通过一台固定床催化反应器。反应器流出物通过换热冷却后进入相分离器。富氢的气相被循环,排放一部分气体,维持所要求的最低氢浓度。将分离器液体送到脱庚烷塔,分离异构体中的轻烃,然后异构体进入白土塔。在白土塔中微量的二烯烃被聚合,保护对二甲苯分离吸附剂(如果使用),并使邻二甲苯符合酸洗颜色规格。白土塔使用一种切换系统,离线装置用蒸汽再生。经白土处理的异构体在装置内循环,形成二甲苯分离塔的部分混合二甲苯原料。异构化工艺使用了双功能催化剂(即酸功能和金属功能),操作压力为 2.2MPa。工艺物流接近平衡。用UOP公司的I-9催化剂,乙苯可以转化为二甲苯。UOP的I-210催化剂可使环的损失降低,从1998年4月后已工业化应用。应用I F P的一些催化剂体系(如Opairs)也可以使乙苯转化为二甲苯。一些企图由固定数量的原料最大化生产对二甲苯和邻二甲苯的芳烃生产厂通常选择这种催化剂体系。埃克森美孚公司提供了一些类型的异构化工艺。美孚的高活性异构化(MHA工)工艺使用了择形沸石催化剂ZSM-5,反应操作条件一般为420-425℃和1.6MPa。EM-4500是埃克森美孚最新开发的二甲苯异构化催化剂,异构化混合物的对二甲苯含量为平衡含量的102%-104%。其优点包括催化剂再生之间的运转时间长,引用的例子超过4年。在整个操作过程中性能保持稳定。最新一代异构化技术XyMax,使用EM-4500催化剂。XyMax的特点是使用了专有的高择形性催化剂,可提供更高的收率、更好的操作灵活性和更大的脱瓶颈潜力。其乙苯转化率可提高到8b%以上,损失减少50%以上。其他可将乙苯脱烷基转化为苯的工艺包括B P A M S A C 工艺、GTC公司的G T-I s o mP x工艺、UOP公司使用I-100或I-300催化剂的I s o m a r工艺。先进的M H A I(A M H A I)工艺使用了独特的双催化剂床系统,可使乙苯转化、非芳烃裂化和异构化过程得以优化。在需要苯时,经常使用这种催化剂系统。另一种工艺是在低压、无氢循环的条件下操作,称为美孚的低压二甲苯异构化(MLPl)工艺,该工艺使用的催化剂也以ZSM-5沸石为基础。

甲苯甲醇甲基化制高浓度对二甲苯技术 甲苯甲醇烷基化合成对二甲苯是增产对二甲苯的一条新的工艺路线,为甲苯转化和廉价甲醇利用提供了新的途径。20世纪70年代以来,国内外相继开展以Y分子筛和ZSM-5分子筛催化剂为基础的甲苯选择性烷基化合成研究,特别是对ZSM-5分子筛硅铝比、晶粒大小、Pt,Mg,Sb/碱(土)金属改性及P,Si,B等元素改性和水蒸气处理等对催化剂结构、酸性与催化性能之间的关联进行了大量研究。以Mobil公司采用分子筛硅铝摩尔比为450、970℃蒸汽处理45min的P/HZSM-5催化剂为例,在反应温度600℃、反应压力0.28MPa、WHSV4h-1、n(甲苯)/n(甲醇)/n(水)/n(氢)=2/1/6/6的工艺条件下进行甲基化反应,甲醇转化率为97.8%,甲苯转化率为28.4%,PX选择性为96.8%。反应中不生成苯,副产物很少,主要是C5以下烃类, 其质量分数不到1%。 该工艺目前尚未有工业化报道,其关键在于稳定性好、寿命长的工业催化剂研究开发及技术经济性是否具有优势两大问题。最近印度石油化工公司(IPCC)和GTC公司联合报道了所开发的GT-T o-lAlkSM甲苯甲醇烷基化工艺技术的新进展,并对200kt/aPX生产装置的技术经济性进行了评价。甲苯烷基化采用固定床反应器和专有的高硅沸石催化剂,在反应温度400-450℃、反应压力0.1-0.5MPa、甲苯与甲醇质量比为1.35/1条件下,PX选择性达到85%以上,催化剂操作周期6-12月,该技术的主要特点:可把所有的重整甲苯直接送至甲苯烷基化单元,与低成本的甲醇共同作为原料生产高浓度PX的芳烃,二

When the lives of employees or national property are endangered, production activities are stopped to rectify and eliminate dangerous factors. (安全管理) 单位:___________________ 姓名:___________________ 日期:___________________ 储存易燃易爆甲苯甲醇的规定 (通用版)

储存易燃易爆甲苯甲醇的规定(通用版)导语:生产有了安全保障,才能持续、稳定发展。生产活动中事故层出不穷,生产势必陷于混乱、甚至瘫痪状态。当生产与安全发生矛盾、危及职工生命或国家财产时,生产活动停下来整治、消除危险因素以后,生产形势会变得更好。"安全第一" 的提法,决非把安全摆到生产之上;忽视安全自然是一种错误。 1、为了保障国家、集体财产和企业员工的生命安全,使企业生产有序进行,特制定本规定 2、由于连续式网带炉生产需要建立保护气氛或渗碳气氛,故采用滴注式方法用甲醇裂解形成载气,用甲苯热解形成渗碳气氛。在使用过程中,操作员工应遵守安全操作规程,适当使用防护用品。 3、甲苯、甲醇进出库要有专人负责,领用时领用人必须二人以上,要有监督人在场 4、甲醇、甲苯在搬运过程中,要轻拿轻放,防止撞击,严禁拖拉和倾倒。 5、网带炉开炉生产时间,应在建立使用台账后,如实记录每天使用数量,并将记录保存2年备查 6、每天定期检查甲醇、甲苯使用情况并且要有二人以上到场。 7、违反本条例规定,给予厂纪厂规行政处分,构成犯罪的依法追究刑事责任,处1000元到10000元的罚款。

甲苯甲醇择型烷基化生产对二甲苯的流化床方法 CN 103588601 A 摘要 本发明涉及一种甲苯甲醇择型烷基化生产对二甲苯的流化床方法,主要解决现有技术中对二甲苯选择性较低的问题。本发明通过采用一种甲苯甲醇择型烷基化生产对二甲苯的流化床方法,包括以下几个步骤:(1)原料经加热后进入流化床反应器的反应区,与烷基化催化剂接触,生成含对二甲苯的混合物流;(2)混合物流进入与气固快速分离区,分离出的气相产物进入后续分离工段,分离出的催化剂进入甲苯预接触区,甲苯预接触区的催化剂至少一部分经汽提区汽提后进入再生器再生,形成再生催化剂;(3)所述再生催化剂返回反应区继续进行反应的技术方案较好地解决了上述问题,可用于对二甲苯的生产中。 权利要求(10) 1.一种甲苯甲醇择型烷基化生产对二甲苯的流化床方法,包括以下几个步骤: (1)包括甲醇与甲苯的原料经加热汽化后进入流化床反应器的反应区,与烷基化催化剂接触,生成含对二甲苯的混合物流;(2)所述混合物流进入与所述反应区顶部相连的气固快速分离区,分离出的气相产物再经旋风分离器分离后进入后续分离工段,气固快速分离区和旋风分离器分离出的催化剂进入甲苯预接触区,甲苯预接触区的催化剂至少一部分经汽提区汽提后进入再生器再生,形成再生催化剂; (3)所述再生催化剂返回反应区继续进行反应;其中,在气固快速分离区内注入终止剂,终止剂与原料的重量比为1:1~1000,终止剂进料温度为20-300°C。 2.根据权利要求1所述甲苯甲醇择型烷基化生产对二甲苯的流化床方法,其特征在于所述终止剂选自甲醇、水的至少一种。 3.根据权利要求1所述甲苯甲醇择型烷基化生产对二甲苯的流化床方法,其特征在于所述甲苯预接触区的催化剂以重量计5~60%经过待生斜管去再生器再生,40~95%经换热后通过催化剂外循环管返回反应区。 4.根据权利要求1所述甲苯甲醇择型烷基化生产对二甲苯的流化床方法,其特征在于所述反应区的反应条件为:反应温度为350-600°C,反应压力0.l-5MPa,进料中甲苯/甲醇摩尔比0.1-10:1,催化剂与原料重量比0.1-20:1,在原料进料中可添加载气,载气/甲苯摩尔比为0-8:1。 5.根据权利要求1所述甲苯甲醇择型烷基化生产对二甲苯的流化床方法,其特征在于所述汽提区汽提介质为水蒸气。 6.根据权利要求1所述甲苯甲醇择型烷基化生产对二甲苯的流化床方法,其特征在于催化剂在流化床反应器和再生器中连续流动和再生,再生器内由空气与催化剂接触烧去积碳,再生器再生温度为560°C -680°C。 7.根据权利要求1所述甲苯甲醇择型烷基化生产对二甲苯的流化床方法,其特征在于所述烷基化催化剂包括分子筛以及加氢金属或其氧化物、稀土金属或其氧化物、非金属氧化物中的至少一种;分子筛选自ZSM-5、ZSM-1U ZSM-22、ZSM-23、FM1、MCM-22、MCM-56、MCM-49、SAPO-1U EU-1中的至少一种;加氢金属选自钼、钯、镍、钥、铜、锌、钴中的至少一种;稀土金属选自镧或铈;非金属选自硼、氮或磷中的至少一种。 8.根据权利要求7所述甲苯甲醇择型烷基化生产对二甲苯的流化床方法,其特征在于所述烷基化催化剂中的分子筛为ZSM-5,SiO2Al2O3摩尔比为100-500 ;加氢金属为钼、钯、镍、钥、钴;

2014年2月第22卷第2期工业催化 INDUSTRIAL CATALYSIS Feb.2014Vol.22No.2 综述与展望 收稿日期:2013-09-12;修回日期:2013-12-10 作者简介:李小安,1986年生,男,陕西省西安市人,硕士,研究方向为精细化工。 通讯联系人:李小安。E- mail :lixiaoan1102@163.com 甲苯甲醇烷基化合成对二甲苯催化剂研究进展 李小安 1,2* ,李文1,2,杨瑞云1,2,王宪沛1,2,刘卫涛1,2 ,闫俊1,2 ,刘军1,2,吕高锋 1,2 (1.西北化工研究院,陕西西安710061;2.西安元创化工科技股份有限公司,陕西西安710061)摘 要:甲苯甲醇烷基化是新型高选择性合成对二甲苯的方法,可以解决石化行业甲苯和甲醇过剩 问题,具有较高的工业开发价值。在具有B 酸中心及特殊孔结构的分子筛催化下,甲苯甲醇发生苯环上亲电取代反应得到对二甲苯。甲苯甲醇烷基化催化剂主要有Y 沸石催化剂、SAPO 及MCM -22和ZSM -5分子筛催化剂等,研究较多的是ZSM -5分子筛催化剂。通过对ZSM -5分子筛进行金属、非金属或复合改性后,可以显著提高烷基化反应转化率和选择性。未来研究的主要目标是获得选择性高且稳定性好的催化剂。 关键词:催化剂工程;烷基化;对二甲苯;催化机理;甲苯;甲醇doi :10.3969/j.issn.1008-1143.2014.02.001中图分类号:TQ426.6;O643.36 文献标识码:A 文章编号:1008- 1143(2014)02-0081-04Research progress in the catalysts for toluene alkylation with methanol to para-xylene LI Xiaoan 1,2*,LI Wen 1,2,YANG Ruiyun 1,2,WANG Xianpei 1,2,LIU Weitao 1,2 , YAN Jun 1,2,LIU Jun 1,2,L Gaofeng 1, 2 (1.Northwest Research Institute of Chemical Industry ,Xi ’an 710061,Shaanxi ,China ;2.Xi ’an Origin Chemical Technologies Co.,Ltd.,Xi ’an 710061,Shaanxi ,China ) Abstract :Toluene alkylation with methanol is a new highly selective method for the synthesis of p -xylene ,which can solve the problem of excess toluene and methanol ,and is valuable for commercial development.Over the zeolite catalysts with B acid sites and special pore structure ,there is an electrophilic substitution reaction between toluene and methanol to p -xylene.The catalysts for the alkylation of methanol and toluene included mainly Y ,SAPO ,MCM-22and ZSM-5zeolite catalysts.More researches on ZSM-5zeolite catalysts were carried out.By modifing ZSM-5zeolite with metal ,nonmetal or composite ,the conversion and selectivity of the alkylation reaction could be improved significantly.The main goal of research on the catalysts in the future is how to get the catalysts with high selectivity and stability. Key words :catalyst engineering ;alkylation ;para-xylene ;catalytic mechanism ;toluene ;methanol doi :10.3969/j.issn.1008-1143.2014.02.001CLC number :TQ426.6;O643.36 Document code :A Article ID :1008-1143(2014)02-0081-04 对二甲苯是用途广泛的基础化工原料,主要用 于生产对二苯甲酸和对二苯甲酸二甲酯。对二苯甲酸和对二苯甲酸二甲酯是生产聚酯的必备原料,广泛应用于纤维、材料和工程塑料等领域。目前,工业上生产对二甲苯的方法主要有二甲苯异构化、甲苯 选择性歧化以及甲苯与C 9芳烃歧化与烷基转移 [1] 。在二甲苯异构化和甲苯与C 9芳烃的烷基转 移过程中,需要从获得的混合芳烃中分离得到对二 甲苯。但在这两种工艺中,对二甲苯在二甲苯异构体中所占比例不足30%,且二甲苯异构体之间沸点

炼油与化工 REFINING AND CHEMICAL INDUSTRY 第23卷 典型的对二甲苯(PX )生产方法是由重整油和 裂解汽油生成混合二甲苯,通过多级结晶深冷分离或分子筛模拟移动床吸附分离(吸附分离)技术,将PX 从沸点与之相近的异构体混合物中分离出来。由于PX 需求量日益增长,直接从重整油和裂解汽油中抽提和分离得到的PX 已远不能满足市场需求。 工业上常采用甲苯歧化和烷基转移、C 8芳烃异构化等技术手段增产PX 。这些传统工艺都是以各种芳烃为原料增产PX 的技术,原料成本高、且有限,同时需要将多个单元组合一起,才能降低运行成本,投资巨大,且高纯度PX 仍然需要经过复杂的分离才能获得。 为了避开传统工艺的系列缺陷,必须开发PX 选择性接近100%的催化剂和新工艺,从根本上改进PX 生产方法。而甲苯甲醇烷基化技术将是高选择性生产PX 的最经济的途径。1甲苯甲醇烷基化新工艺 甲苯甲醇烷基化合成PX ,即甲苯在高硅沸石催化剂上与甲醇烷基化作用生产出高含量的对二甲苯。 (1)甲苯甲醇烷基化反应的原料之一是甲醇,在甲醇与甲苯烷基化生成PX 的同时,伴有甲醇脱水转化为碳氢化合物的副反应。即得联产品,无论是联产乙烯和丙烯抑或是重芳烃,均是附加值较高的基本有机化工原料。 (2)该工艺最具吸引力的特点是PX 收率要比传统的甲苯择形歧化工艺高1倍,每生产1t 产品所需的甲苯可由甲苯择形歧化法的2.5~2.8t 下降到1.0t 以下,原料甲醇价格低廉,副产苯的数量可以忽略。 (3)该工艺既可以独立建设PX 生产装置,又可以将该工艺作为1个单元,在芳烃联合装置中与歧化和烷基化单元并联使用。 如果独立建设PX 生产装置,根据实验结果提出的工艺流程,取消二甲苯吸附分离和异构化过程,据某研究院估算,得出甲苯烷基化法建设投资仅为现有甲苯歧化法(800kt/a 甲苯歧化装置界区内投资约3亿元人民币)的40%左右。 如果将该技术作为1个单元,在芳烃联合装置中与歧化和烷基化单元并联使用,以某PX 生产规模940kt/a 的芳烃联合装置为例,抽出200kt/a 甲苯(同时购买111.3kt 甲醇)进入甲苯甲醇烷基化单元进行加工时,可以达到理想效果。 因此,甲苯甲醇烷基化生产PX 工艺路线将是未来最经济、最为可行的PX 生产技术路线,该技术的应用将给PX 生产行业带来重大变革。2PX 生产现状及发展前景2.1PX 产品用途 PX 是重要的合成纤维和塑料的基本原料,对发展合成纤维具有重要作用,主要用于制取精对苯二甲酸(PTA )及对苯二甲酸二甲酯(CMT ),对苯二甲酸与乙二醇等多元醇反应得到的聚酯性能优异,广泛应用于纤维胶片和树脂的制备,此外PX 还可用作溶剂以及作为医药、香料、油墨等生产原料。因此PX 是聚酯产品链的龙头。2.2PX 生产现状 从2003年开始,中国石化和中国石油两大集团开始新建或扩建PX 装置。外资及民营企业也在逐步抢占PX 市场,但由于原料资源等因素限制,目前仅有青岛丽东化学与大连福佳建设了PX 装置。随着中国石化上海石化公司600kt/a 及中 摘要:对二甲苯传统的生产工艺由重整油和裂解汽油生成混合二甲苯,生产工艺复杂、原料成本高。文中阐述了传统工艺存在的缺陷,对比分析了甲苯甲醇烷基化合成对二甲苯新工艺的特点。并对对二甲苯产品的生产现状、市场前景进行了分析。关键词:甲苯;甲醇;对二甲苯;工艺技术中图分类号:TQ241 文献标识码:B 文章编号:1671-4962(2012)05-0006-02 甲苯甲醇合成对二甲苯的新技术及市场分析 邵 平 (湖南长岭石化科技开发有限公司,湖南岳阳414012) 6

管理制度编号:YTO-FS-PD270 储存易燃易爆甲苯甲醇的规定通用版 In Order T o Standardize The Management Of Daily Behavior, The Activities And T asks Are Controlled By The Determined Terms, So As T o Achieve The Effect Of Safe Production And Reduce Hidden Dangers. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

储存易燃易爆甲苯甲醇的规定通用 版 使用提示:本管理制度文件可用于工作中为规范日常行为与作业运行过程的管理,通过对确定的条款对活动和任务实施控制,使活动和任务在受控状态,从而达到安全生产和减少隐患的效果。文件下载后可定制修改,请根据实际需要进行调整和使用。 1、为了保障国家、集体财产和企业员工的生命安全,使企业生产有序进行,特制定本规定 2、由于连续式网带炉生产需要建立保护气氛或渗碳气氛,故采用滴注式方法用甲醇裂解形成载气, 用甲苯热解形成渗碳气氛。在使用过程中,操作员工应遵守安全操作规程,适当使用防护用品。 3、甲苯、甲醇进出库要有专人负责,领用时领用人必须二人以上,要有监督人在场 4、甲醇、甲苯在搬运过程中,要轻拿轻放,防止撞击,严禁拖拉和倾倒。 5、网带炉开炉生产时间,应在建立使用台账后,如实记录每天使用数量,并将记录保存2年备查 6、每天定期检查甲醇、甲苯使用情况并且要有二人以上到场。 7、违反本条例规定,给予厂纪厂规行政处分,构成犯罪的依法追究刑事责任,处1000元到10000元的罚

摘要 年处理100万吨甲醇制PX项目 近年来,由于我国聚酯行业迅猛发展,带动了PTA消费量的猛增,从而导致PX的消费量也快速增长。2000年以来,受PTA产能不断增加的影响,我国从国外进口PX 的数量也在迅速增加,PX的进口依存度一直高居不下。我国PX对外依存度高达46%,国内供应增速跟不上需求增长步伐。随着我国今后几年PX产能的快速增长,加快PX 产业的综合发展已成为我国聚酯行业可持续发展的一项重要课题。 本项目的目标是为神华宁夏煤业集团甲醇厂设计一座PX合成分厂。该公司的年处理100万吨甲醇制PX及其一体化项目位于宁夏银川宁东能源化工基地煤化工园区,项目富产约25万吨PX,年产6万吨液化气可待进一步利用。本项目将利用总公司的富产甲醇为原料,生产高附加值的PX。

年处理9万吨丙烯联产1,3-丙二醇及丙烯酸项目 1工艺设计 1.1原料及产品方案 本项目采用的原料主要有神华宁夏煤业集团甲醇厂提供的甲醇和氢气,产品主要包括PX、液化气、苯、C9。其产品规格如下表1所示。 表1产品方案 1.2工艺流程 整个工艺包括甲醇芳构化制芳烃、烷基化、异构化及吸附分离四个工段,而甲醇芳构化生产过程又包括甲醇汽化脱水制二甲醚反应流程,二甲醚芳构化两个生产流程。将芳构化得到的的C6-C7组分与甲醇(CH3OH)混合加热,将H2O、H2混合加热,再将两混合气充分混合,得到的混合气进一步加热后进入甲基化反应器,进一步反应得到所需的产品;从芳构化得到的C8~C9组分加热后通入精馏塔,塔底组分为C9,冷却后与芳构化得到的C9混合,作为副产物出售。塔顶组分为C8,将其冷凝、回流,再与氢气混合、加热后,通入异构化反应器。反应产物经冷却后进行气液分离,气相为未反应的氢气,可再次与C8混合,进行异构化反应;液相为粗对二甲苯产品。

管理制度编号:LX-FS-A41872 储存易燃易爆甲苯甲醇的规定标准 范本 In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall Behavior Can Reach The Specified Standards 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑

储存易燃易爆甲苯甲醇的规定标准 范本 使用说明:本管理制度资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 1、为了保障国家、集体财产和企业员工的生命安全,使企业生产有序进行,特制定本规定 2、由于连续式网带炉生产需要建立保护气氛或渗碳气氛,故采用滴注式方法用甲醇裂解形成载气, 用甲苯热解形成渗碳气氛。在使用过程中,操作员工应遵守安全操作规程,适当使用防护用品。 3、甲苯、甲醇进出库要有专人负责,领用时领用人必须二人以上,要有监督人在场 4、甲醇、甲苯在搬运过程中,要轻拿轻放,防止撞击,严禁拖拉和倾倒。

甲苯甲醇烷基化制PX 技术的开发优势 曹劲松 张军民 (陕西煤化工技术工程中心有限公司,西安710075) 许 磊 刘中民 (中国科学院大连化学物理研究所,116023) 摘 要: 甲苯甲醇烷基化生产PX 联产低碳烯烃技术可实现在一种催化剂上高选择性生产PX 和低碳烯烃 (乙烯和丙烯)。文章对该工艺的特点进行了分析,认为该技术先进可靠,在芳烃联合装置中并联采用可达 到增产对二甲苯、提高原料甲苯利用率、降低能耗、增加效益的目的,而且产品方案灵活,环保安全,是未来最为经济、可行的对二甲苯生产技术路线。关键词: 甲苯 甲醇 烷基化 对二甲苯 开发 文章编号: 1674-1099 (2010)01-0008-03 中图分类号:T Q32515 文献标识码: A 收稿日期:2010201218。 作者简介:曹劲松,男,1969年出生,硕士,高级工程师,现从事化工新技术开发工作。 对二甲苯(PX )是石化工业的基本有机原料 之一,在化纤、合成树脂、农药、医药、高分子材料 等众多领域有着广泛的用途[1] 。由于PX 需求量日益增长,直接从重整油和裂解汽油中抽提和分 离得到的PX 已远不能满足需求[2] 。当前芳烃联合装置的一个目标是增加二甲苯的产率,同时减少苯的产率。受热力学平衡的限制,在二甲苯混合物中通常间二甲苯(MP )的含量较高,而工业需求量较大的PX 含量却较低,所以工业上常常采用甲苯歧化和烷基转移、C 8芳烃异构化等技术手段增产PX [3] 。另外,为了充分利用重芳烃资源,一些公司还开发了重芳烃脱烷基工艺,并应用于芳烃联合装置中。但是上述工艺都是以各种芳烃为原料增产PX 的技术,况且高纯度PX 仍然需要经过复杂的分离才能获得。为了避开二甲苯分离的技术障碍,必须开发PX 选择性接近100%的催化剂和新工艺,从根本上改进PX 生产方法。而甲苯甲醇烷基化技术将是高选择性生产PX 的最经济的途径,已引起了人们的广泛兴趣和极大关注。 1 甲苯甲醇烷基化工艺技术特点 国外许多大公司都投入了大量的人力、物力进行甲苯甲醇选择性烷基化制PX 技术的开发研究。这些公司包括阿莫科(现为BP )、杜邦、联合碳化物(现为陶氏化学公司)、埃克森美孚(Exxon Mobil )和GTC 等[4],但目前尚没有工业化 的报道。国内相关研究单位也有很多,如中国科 学院大连化学物理研究所(以下简称大连化物所)、大连理工大学等。表1所示为几种较为典型的甲苯甲醇烷基化技术比较。 表1 几种典型的甲苯甲醇烷基化技术比较 项 目Exxon Mobil GTC 大连化物所 反应温度/℃600400~450400~500压力/MPa 0128011-015 011PX 的选择性,% 9618 85 93~98 是否临氢是 是 否副产物C 5以下烷烃 CO 、CO 2、氢等乙烯、丙烯催化剂寿命/a 015~1 循环再生反应器形式 固定床固定床 流化床 由于甲苯甲醇烷基化反应的原料之一是甲醇,所以在甲醇与甲苯烷基化生成PX 的同时,总会伴有甲醇脱水转化为碳氢化合物的副反应。大连化物所采用改性的沸石分子筛作为催化剂,利用沸石分子筛的择形催化作用,高选择性地制取PX,反应产物中PX 在二甲苯异构体中的选择性可以达到93%~98%,同时原料中的甲醇可以联产乙烯和丙烯。乙烯是生产精对苯二甲酸(PT A )的原料之一,而目前乙烯主要来源于石脑油裂解。该技术的应用无疑将增加乙烯的生产途径,同时 ? 8? 石油化工技术与经济Technol ogy &Econom ics in Petr oche m icals 第26卷 第1期 2010年2月

储存易燃易爆甲苯甲醇的规定示范文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

储存易燃易爆甲苯甲醇的规定示范文本使用指引:此管理制度资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 1、为了保障国家、集体财产和企业员工的生命安 全,使企业生产有序进行,特制定本规定 2、由于连续式网带炉生产需要建立保护气氛或渗碳 气氛,故采用滴注式方法用甲醇裂解形成载气, 用甲苯热 解形成渗碳气氛。在使用过程中,操作员工应遵守安全操 作规程,适当使用防护用品。 3、甲苯、甲醇进出库要有专人负责,领用时领用人 必须二人以上,要有监督人在场 4、甲醇、甲苯在搬运过程中,要轻拿轻放,防止撞 击,严禁拖拉和倾倒。 5、网带炉开炉生产时间,应在建立使用台账后,如 实记录每天使用数量,并将记录保存2年备查

6、每天定期检查甲醇、甲苯使用情况并且要有二人以上到场。 7、违反本条例规定,给予厂纪厂规行政处分,构成犯罪的依法追究刑事责任,处1000元到10000元的罚款。 8、甲醇、甲苯若有丢失、被盗、被抢后,要及时报告。造成后果的按第7条给予处罚。 编制:张先鸣审核:批准: 请在此位置输入品牌名/标语/slogan Please Enter The Brand Name / Slogan / Slogan In This Position, Such As Foonsion

偏三甲苯甲醇烷基化制备均四甲苯的研究 摘要: 对偏三甲苯与甲醇的反应进行了热力学分析,计算了不同温度下的反应焓变和平衡常数;进行了气相色谱柱的筛选和均四甲苯在偏三甲苯中的溶解度测定;在管式反应器内进行了空白实验和催化剂的活性实验。实验结果表明偏三甲苯的转化率大于24%,均四甲苯的选择性大于97.2%。 关键词:均四甲苯,偏三甲苯,烷基化 ALKYLATION OF 1,2,4-TRIMETHYLBENZENE WITH METHANOL TO FORM 1,2,4,5-TETRAMETHYLBENZENE Abstract: The alkylation of 1,2,4-Trimethylbenzene with methanol on HZSM-5 zeolite catalysts was studied. the enthalpy of reaction and equilibrium-constant under different temperature were calculated. gas phase column was choosed and the solubility of 1,2,4,5-Tetramethylbenzene in 1,2,4-Trimethylbenzene was measured. In the pipeline reactor, the empty experiment and the experiment of catalysts’ activity is also done. The results of the experiment show 1,2,4,5-Tetramethylbenzene’s inversion rate was more than 24%, and the 1,2,4,5-Tetramethylbenzene’s selectivity was over 97.2%. Key words: alkyation; 1,2,4-Trimethylbenzene ; 1,2,4,5-Tetramethylbenzene 一.前言 均四甲苯是一种重要的有机化工原料,主要用于生产均苯四甲酸二酐(简称均酐或PMDA)。PMDA是合成聚酰亚胺聚合物的重要原料。聚酰亚胺以优异的电绝缘性能、耐高温性能、耐辐射性能广泛应用于宇航工业、原子能工业、机电工业中。另外,PMDA还是高品质增塑剂、固化剂及粉末涂料消光剂的重要原料。 均四甲苯可由C10重芳烃馏分蒸馏、冷冻结晶和分步结晶提纯或由C10重芳烃馏分蒸馏、吸附分离制得。也可以由偏三甲苯缩合与分解合成,偏三甲苯与一氯甲烷烷基化生产或偏四甲苯异构化。但是这些工艺易发生烧、积碳和腐蚀。而采用偏三甲苯甲醇直接烷基化,催化剂的寿命和活性较短。

编号:SY-AQ-06710 ( 安全管理) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 储存易燃易爆甲苯甲醇的规定Regulations on storage of flammable and explosive toluene methanol

储存易燃易爆甲苯甲醇的规定 导语:进行安全管理的目的是预防、消灭事故,防止或消除事故伤害,保护劳动者的安全与健康。在安全管理的四项主要内容中,虽然都是为了达到安全管理的目的,但是对生产因素状态的控制,与安全管理目的关系更直接,显得更为突出。 1、为了保障国家、集体财产和企业员工的生命安全,使企业生产有序进行,特制定本规定 2、由于连续式网带炉生产需要建立保护气氛或渗碳气氛,故采用滴注式方法用甲醇裂解形成载气,用甲苯热解形成渗碳气氛。在使用过程中,操作员工应遵守安全操作规程,适当使用防护用品。 3、甲苯、甲醇进出库要有专人负责,领用时领用人必须二人以上,要有监督人在场 4、甲醇、甲苯在搬运过程中,要轻拿轻放,防止撞击,严禁拖拉和倾倒。 5、网带炉开炉生产时间,应在建立使用台账后,如实记录每天使用数量,并将记录保存2年备查 6、每天定期检查甲醇、甲苯使用情况并且要有二人以上到场。 7、违反本条例规定,给予厂纪厂规行政处分,构成犯罪的依法追究

刑事责任,处1000元到10000元的罚款。 8、甲醇、甲苯若有丢失、被盗、被抢后,要及时报告。造成后果的按第7条给予处罚。 编制:张先鸣审核:批准: 这里填写您的公司名字 Fill In Your Business Name Here

年处理100万吨甲醇制对二甲苯(PX) 项目 创新性报告

目录 1.资源利用方案 (1) 2.产品结构方案 (2) 3.芳构化反应器 (3) 4.分离技术 (5) 5.过程节能降耗 (7) 6.生产废水处理 (12) 7.系统控制方案............................................................................. 错误!未定义书签。

1资源利用方案 本项目是为神华宁夏煤业集团公司180万吨/年甲醇项目设计一座对二甲苯(PX)生产分厂。 对二甲苯是国民经济重要的基础原料,在石油和化学工业发展中占有重要的战略地位。“十二五”是我国对二甲苯生产工业进一步优化升级、提高国际竞争力的关键时期。PX的98%左右用于生产聚酯,聚酯的绝大部分用于生产涤纶,而涤纶正是目前生产和消费最多的化学品。但是随着我国聚酯工业的快速发展,2013年PX的进口比重超过55%,市场供应仍处于紧张状态。随着我国今后几年对二甲苯产能的快速增长,加快PX化工的综合发展已成为我国化工可持续发展的一项重要课题。 由于世界煤炭储藏量远比石油和天然气多,近些年甲醇产能过剩,以甲醇为原料具有一定的优势,况且我国贫油多煤,以甲醇为原料符合我国能源结构。Mobil公司曾在1976年发表了Mobil法合成油技术,其总流程是首先以煤或者天然气作原料,生产合成气,再用合成气制甲醇,最后将粗甲醇转化为高辛烷值汽油。近年来,随着世界原油价格的不断上升,无论是由煤气化--甲醇--烃类,还是天然气转化--甲醇--烃类等工艺,都有非常广阔的发展前景。 基于宁煤集团甲醇产品产量丰富和其价格较为低廉的现状,设计一个以煤制甲醇为原料,通过甲醇芳构化、甲醇甲苯烷基化、C8芳烃异构化等一系列工艺步骤实现对二甲苯生产的工艺方案,是符合中国国情和市场发展需求的重要创新。相对传统的石油路线制取对二甲苯,通过煤化工来生产对二甲苯具有资源丰富、技术先进、利用高、污染小等优点,是生产对二甲苯的很有前景的工艺。

( 安全管理 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 储存易燃易爆甲苯甲醇的规定 (标准版) Safety management is an important part of production management. Safety and production are in the implementation process

储存易燃易爆甲苯甲醇的规定(标准版) 1、为了保障国家、集体财产和企业员工的生命安全,使企业生产有序进行,特制定本规定 2、由于连续式网带炉生产需要建立保护气氛或渗碳气氛,故采用滴注式方法用甲醇裂解形成载气,用甲苯热解形成渗碳气氛。在使用过程中,操作员工应遵守安全操作规程,适当使用防护用品。 3、甲苯、甲醇进出库要有专人负责,领用时领用人必须二人以上,要有监督人在场 4、甲醇、甲苯在搬运过程中,要轻拿轻放,防止撞击,严禁拖拉和倾倒。 5、网带炉开炉生产时间,应在建立使用台账后,如实记录每天使用数量,并将记录保存2年备查 6、每天定期检查甲醇、甲苯使用情况并且要有二人以上到场。 7、违反本条例规定,给予厂纪厂规行政处分,构成犯罪的依法

追究刑事责任,处1000元到10000元的罚款。 8、甲醇、甲苯若有丢失、被盗、被抢后,要及时报告。造成后果的按第7条给予处罚。 编制:张先鸣审核:批准: 云博创意设计 MzYunBo Creative Design Co., Ltd.