环己烷氧化制备环己酮

- 格式:doc

- 大小:125.00 KB

- 文档页数:20

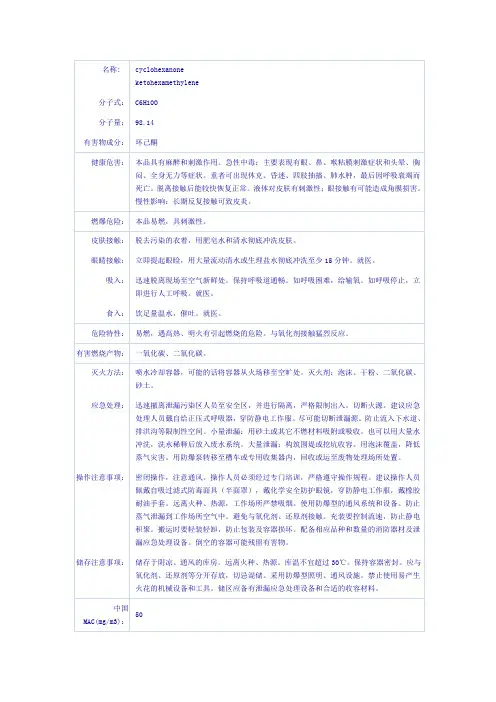

生病不可怕,可怕的是不敢承认自己生病了环己酮环己酮基本概念名称:环己酮英文名:Cyclohexanone分子式:C6H10O分子量:98.14化合物类别:醛和酮类CAS号:108-94-1环己酮物理化学性质介绍:羰基碳原子包括在六元环内的饱和环酮。

性状:无色透明液体,带有泥土气息,含有痕迹量的酚时,则带有薄荷味。

不纯物为浅黄色,随着存放时间生成杂质而显色,呈水白色到灰黄色,具有强烈的刺鼻臭味。

与空气混合爆炸极限3.2%~9.0%(体积),易燃易挥发。

稳定熔点:-45℃沸点:155.6℃闪点(开杯):54℃相对密度(20/4℃):0.9478(水=1);3.38(空气=1)溶解性:微溶于水,溶于乙醇、乙醚等有机溶剂。

在水中溶解度10.5%(10℃),水在环己酮中溶解度5.6%(12℃),易溶于乙醇和乙醚。

折射率nD(20℃):1.4507蒸气压:2kPa(47℃) ,1.33kPa(38.7℃)粘度:[2.2mPa·s(25℃)]自燃点:520~580℃。

化学性质:与开链饱和酮相同。

环己酮在催化剂存在下用空气、氧或硝酸氧化均能生成己二酸HOOC(CH2)4COOH。

环己酮肟在酸作用下重排生成己内酰胺。

它们分别为制耐纶66和耐纶6的原料。

环己酮在碱存在下容易发生自身缩合反应;也容易与乙炔反应。

环己酮最早由干馏庚二酸钙获得。

大规模生产环己酮是用苯酚催化氢化然后氧化的方法。

在工业上主要用作有机合成原料和溶剂,例如它可溶解硝酸纤维素、涂料、油漆等。

环己酮主要用途用途:环己酮是重要化工原料,是制造尼龙、己内酰胺和己二酸的主要中间体。

也是重要的工业溶剂,如用于油漆,特别是用于那些含有硝化纤维、氯乙烯聚合物及其共聚物或甲基丙烯酸酯聚合物油漆等。

用于有机磷杀虫剂及许多类似物等农药的优良溶剂,用作染料的溶剂,作为活塞型航空润滑油的粘滞溶剂,脂、蜡及橡胶的溶剂。

也用作染色和褪光丝的均化剂,擦亮金属的脱脂剂,木材着色涂漆,可用环己酮脱膜、脱污、脱斑。

由法国罗纳布朗克公司为技术代表的环己烷无催化氧化工艺.氧化产物为坏己®过笛化氢,必须经过催化分解得到环己醇和环己舸的混合物,该法的转化率为3V沥.产物环己醇和环己酮的选择性可达左右"醇酮比L : 1W叫该法氧化环己烷的反应过程中,表现出结渣较少’运转周期长的优点■但是该工艺路线较长*需较高能耗且污染较大.还因为在环己基过氯化氢分解过程中.不町避免的产生尢熾废碱液.大大增加了废液处理的难度“L2.L2袪整他化法该法催化氟化环己烷,采用的催化剂为钻盐,包括环烷酸钻、硬脂战钠、辛酸钻或环烷酸诂络合物,S应条件为15卜16Crc, 1Q1MP*转化率为3-5%.产物坏己帝和环己H的选择性在7478%范围内.醇躬比粘:3肆戮该工艺的忧势在于反应条件温和,对设备耍求不高,并且停留时何短,但反应需要循环利用大最的环己烷.因此能耗较譎g 该法还存在缺陷是,需定时淸理设备管道内壁, 肉I反应产物易结渣造成堵塞口1.2.1.3硼酸催化法该法采用砌酸或偏硼酸做ffi化剂.总接W空气氧化坏己烷,转化率y无堆化法和钻熬催化法相比较高,叮达到10%-12%,何醉酮选择性也较奇,可达到加%以上,但环已醇和环己酮的比例过高为6 : 1"、因此,该法氧化得到的环已酹需再经脱氮转化为环己«「产生较高能耗.幷且该法相较于以上两种工艺, 增加了硼酸酯水解和脱酸回收设备,一次投资较髙.另外运行中操作难度大,且ffi化剂易造成设备和管道塞,这些缺陷影响了该技术的应用和发展.122环己烷氧化工艺技术发展环己烷的氧化很阜就应用到工业中,氧化主成的坏己醇和环己酮進重要的化工中间体,并在医药,材料等领域均有广泛的运用.目前*坏己醉和环己M的合成¥$线主要分为.苯酚氢化后再氧化;苯氯化S再催化氧化t环己烷的催化氧化。

1-1Figure l-l, iMair synihetic roiiies of cyclchcxanol andcyclolicxanonc早在20世紀50年代,就有报itt 甩苯酚氧化氧化法制备环己禅和环己酮。

环己醇制备方法环己醇是一种重要的有机化合物,广泛应用于医药、化工、食品等领域。

其制备方法多种多样,本文将介绍几种常见的制备方法。

1. 环己烯氢化法环己烯氢化法是一种常用的环己醇制备方法。

其反应原理为将环己烯通过催化剂氢化反应得到环己烷,再通过氧化反应得到环己醇。

具体反应方程式为:环己烯 + H2 →环己烷环己烷 + O2 →环己醇该方法具有反应条件温和、反应产率高等优点,但催化剂选择和氢气压力控制等方面需要注意。

2. 氧化法氧化法是另一种常用的环己醇制备方法。

其反应原理为将环己烷通过氧化反应得到环己酮,再通过还原反应得到环己醇。

具体反应方程式为:环己烷 + O2 →环己酮环己酮 + H2 →环己醇该方法具有反应条件简单、操作方便等优点,但需要注意氧化反应的选择和还原反应的控制。

3. 氢氧化钠法氢氧化钠法是一种简单易行的环己醇制备方法。

其反应原理为将环己烷通过氢氧化钠反应得到环己醇。

具体反应方程式为:环己烷 + NaOH →环己醇该方法具有反应条件简单、产率高等优点,但需要注意反应温度和氢氧化钠用量的控制。

4. 二氧化碳还原法二氧化碳还原法是一种新型的环己醇制备方法。

其反应原理为将环己烷通过二氧化碳还原反应得到环己烯,再通过氢化反应得到环己醇。

具体反应方程式为:环己烷 + CO2 →环己烯环己烯 + H2 →环己醇该方法具有环保、高效等优点,但需要注意反应条件和催化剂选择。

综上所述,环己醇制备方法多种多样,具有各自的优缺点,需要根据实际情况选择合适的方法。

同时,需要注意反应条件、催化剂选择和产物纯度等方面的控制,以保证反应效果和产物质量。

环己酮环己酮为无色至淡黄色低挥发性的液体,类似丙酮或薄荷气味。

它微溶于水,可与乙醇、乙醚和普通有机溶剂相溶。

分子量98.14、比重0.9478(20℃)。

沸点155.6℃,蒸汽压4.5 mmHg(25℃)。

环己酮在水中溶解度为9%(质量、20℃);水在环己酮中溶解度为5.7%(质量、20℃)。

环己酮是生产己内酰胺和尼龙-66盐的中间体,也是性能优良的溶剂,可用作油漆、硝化纤维、氯乙烯聚合物与共聚物的溶剂,可以溶解聚醋酸乙烯、聚氨酯、聚甲基丙烯酸甲酯和ABS,也可以溶解PS、醇酸树脂、丙烯酸树脂、天然树脂、合成橡胶等。

在涂料工业中可用于生产聚氨酯漆、环氧树脂漆和各种乙烯树脂漆等;在医药工业中用于生产氢化可的松、醋酸泼尼松和黄体酮。

此外,还可以用作染色和褪光的均化剂、擦亮金属的脱脂剂以及活塞型航空润滑油的粘滞溶剂,在印花薄膜、干洗、农药等方面也有应用。

环己酮用途广泛,通常将其分为酰胺用和非酰胺用两大类。

酰胺用环己酮主要用于己内酰胺和己二酸的生产;非酰胺用主要是作为有机溶剂使用,另外还用于生产环己胺衍生物、防老剂、引发剂、交联剂及医药农药原料等。

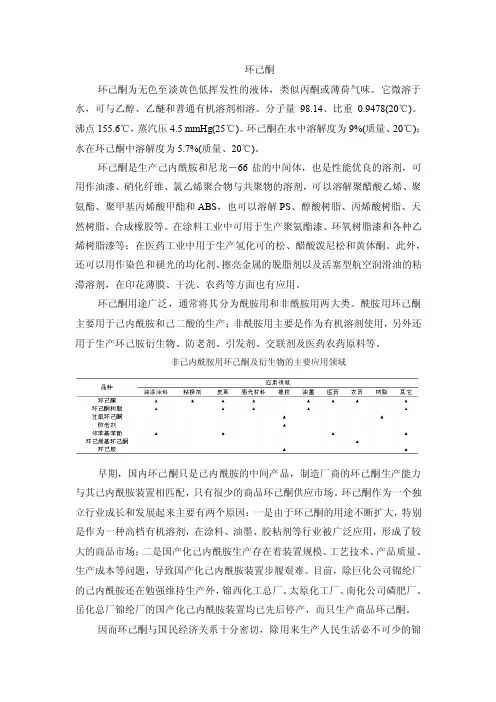

非己内酰胺用环己酮及衍生物的主要应用领域早期,国内环己酮只是己内酰胺的中间产品,制造厂商的环己酮生产能力与其己内酰胺装置相匹配,只有很少的商品环己酮供应市场。

环己酮作为一个独立行业成长和发展起来主要有两个原因:一是由于环己酮的用途不断扩大,特别是作为一种高档有机溶剂,在涂料、油墨、胶粘剂等行业被广泛应用,形成了较大的商品市场;二是国产化己内酰胺生产存在着装置规模、工艺技术、产品质量、生产成本等问题,导致国产化己内酰胺装置步履艰难。

目前,除巨化公司锦纶厂的己内酰胺还在勉强维持生产外,锦西化工总厂、太原化工厂、南化公司磷肥厂、岳化总厂锦纶厂的国产化己内酰胺装置均已先后停产,而只生产商品环己酮。

因而环己酮与国民经济关系十分密切,除用来生产人民生活必不可少的锦纶外,还广泛应用于涂料、国防、轻工等各个工业部门。

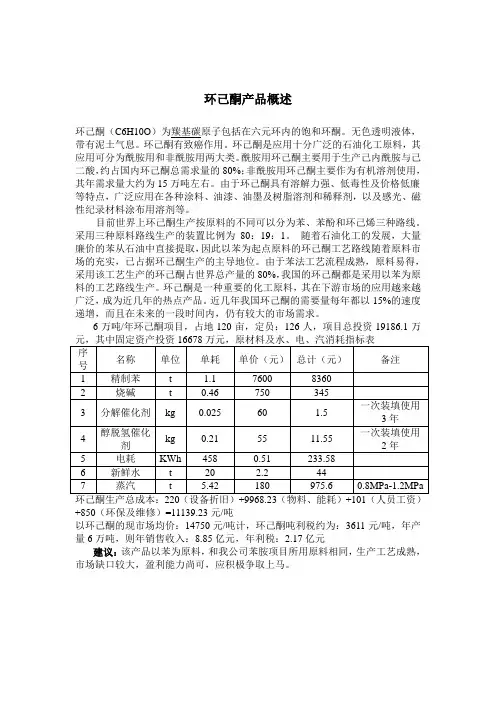

环己酮产品概述环己酮(C6H10O)为羰基碳原子包括在六元环内的饱和环酮。

无色透明液体,带有泥土气息。

环己酮有致癌作用。

环己酮是应用十分广泛的石油化工原料,其应用可分为酰胺用和非酰胺用两大类。

酰胺用环己酮主要用于生产己内酰胺与己二酸,约占国内环己酮总需求量的80%;非酰胺用环己酮主要作为有机溶剂使用,其年需求量大约为15万吨左右。

由于环己酮具有溶解力强、低毒性及价格低廉等特点,广泛应用在各种涂料、油漆、油墨及树脂溶剂和稀释剂,以及感光、磁性纪录材料涂布用溶剂等。

目前世界上环己酮生产按原料的不同可以分为苯、苯酚和环己烯三种路线。

采用三种原料路线生产的装置比例为80:19:1。

随着石油化工的发展,大量廉价的苯从石油中直接提取,因此以苯为起点原料的环己酮工艺路线随着原料市场的充实,已占据环己酮生产的主导地位。

由于苯法工艺流程成熟,原料易得,采用该工艺生产的环己酮占世界总产量的80%,我国的环己酮都是采用以苯为原料的工艺路线生产。

环己酮是一种重要的化工原料,其在下游市场的应用越来越广泛,成为近几年的热点产品。

近几年我国环己酮的需要量每年都以15%的速度递增,而且在未来的一段时间内,仍有较大的市场需求。

6万吨/年环己酮项目,占地120亩,定员:126人,项目总投资19186.1万+850(环保及维修)=11139.23元/吨以环己酮的现市场均价:14750元/吨计,环己酮吨利税约为:3611元/吨,年产量6万吨,则年销售收入:8.85亿元,年利税:2.17亿元建议:该产品以苯为原料,和我公司苯胺项目所用原料相同,生产工艺成熟,市场缺口较大,盈利能力尚可,应积极争取上马。

60kt/a环己酮项目简介一、环己酮的理化性质及用途环己酮,为羰基碳原子包括在六元环内的饱和环酮。

无色透明液体,带有泥土气息,含有痕迹量的酚时,则带有薄荷味。

不纯物为浅黄色,随着存放时间生成杂质而显色,呈水白色到灰黄色,具有强烈的刺鼻臭味。

ICSG-17 Q/ JHGS 巨化集团有限公司企业标准Q/JHGS 343—2019精制环己酮Refined cyclohexanone2019-11-20发布2019- 11 -20实施前言本标准按GB/T 1.1—2009给出规则进行编写。

本标准由浙江巨化股份有限公司提出。

本标准起草单位:衢州巨化锦纶有限责任公司。

本标准主要起草人:林力、付梦芸、吴蓬莱。

本标准为首次发布。

精制环己酮1 范围本标准规定了精制环己酮的要求,试验方法、检验规则及标志、包装、运输、贮存和安全等。

本标准适用于环己烷氧化法制得的精制环己酮,该产品作为溶剂,主要用于电子行业清洗和脱脂等。

化学式:C6H10O相对分子质量:98.15(按2016年国际相对原子质量)2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 190 危险货物包装标志GB/T 601 化学试剂标准滴定溶液的制备GB/T 603 化学试剂试验方法中所用制剂及制品的制备GB/T 6678-2003 化工产品采样总则GB/T 6680 液体化工产品采样通则GB/T 6682 分析实验室用水规格和试验方法GB/T 8170 数值修约规则与极限数值的表示和判定GB/T 9722 化学试剂气相色谱法通则GB/T 10669-2001 工业用环己酮3 要求3.1 外观:透明液体,无可见杂质。

3.2 精制环己酮应符合表1所示的技术要求。

表1 精制环己酮技术要求4 试验方法本标准中所用试剂和水,在没有注明其他要求时,均为分析纯试剂和GB/T 6682中规定的三级水。

本标准中所用标准溶液、制剂和制品,在没有注明其他要求时,均按GB/T 601、GB/T 603制备。

4.1 外观的测定按GB/T 10669-2001中4.1规定的方法进行测定。

4.2 色度的测定按GB/T 10669-2001中4.2规定的方法进行测定。

环己烷的氧化反应嘿,咱聊聊环己烷的氧化反应。

环己烷,这家伙就像个神秘的盒子,等着我们去打开它的秘密。

而氧化反应呢,就像是一把神奇的钥匙,能让我们看到环己烷不一样的一面。

先说说这氧化反应是咋回事吧。

就好像一场激烈的战斗,氧化剂就像勇敢的战士,冲向环己烷这个“敌人”。

在一定的条件下,氧化剂会和环己烷发生反应,把环己烷的一部分给夺走,让它变成别的东西。

这过程听起来有点刺激吧?就像你看一场精彩的拳击比赛,双方你来我往,互不相让。

那氧化剂都有啥呢?常见的有高锰酸钾、重铬酸钾啥的。

这些氧化剂就像一群厉害的家伙,有着强大的力量。

它们能把环己烷给“打败”,让它发生变化。

比如说,高锰酸钾能把环己烷氧化成环己醇、环己酮等产物。

这就像一个魔法师,把一种东西变成了另一种东西。

你说神奇不神奇?反应条件也很重要哦。

温度、压力、催化剂啥的,都能影响氧化反应的进行。

就像做饭一样,火候、调料都得掌握好,才能做出美味的饭菜。

要是温度太高了,可能会发生副反应,得到一些不想要的东西。

要是温度太低了,反应又可能进行得很慢,甚至不反应。

所以,得找到一个合适的反应条件,让氧化反应顺利进行。

在氧化反应的过程中,还会发生一些有趣的现象呢。

比如说,会有颜色的变化。

原本无色的环己烷,在和氧化剂反应后,可能会变成黄色、红色等颜色。

这就像一个画家,在画布上涂上了不同的颜色。

还有,可能会有气体产生。

这些气体就像调皮的小精灵,从反应体系中跑出来。

你可以想象一下,这就像一个充满惊喜的魔术表演,你永远不知道下一秒会发生什么。

氧化反应得到的产物也有很多用途呢。

环己醇可以用来做香料、医药啥的,环己酮可以做溶剂、合成材料啥的。

这就像把一块普通的石头变成了宝石,有了更高的价值。

你说这氧化反应是不是很厉害?总之,环己烷的氧化反应是一个充满神奇和惊喜的过程。

它让我们看到了化学的魅力,也让我们感受到了大自然的奇妙。

让我们一起探索氧化反应的奥秘,为我们的生活带来更多的精彩吧。

环己烷氧化工艺现状由法国罗纳布朗克公司为技术代表的环己烷无催化氧化工艺;乳氧化产物为环己基过氧化氢,喏须经过催化分解得到环己醇和环己酮的混合物.该法的转化率为3-5%,产物环己醇和环己酮的选择性可达80%左右,醇酮比1 : 15[1S L 该法掘化环己烷的反应过程中.表现出结渣较少*运转周期长的优点,但是该工艺路线较长*需较高能耗且污染较大”还13为在环己基过氧化氢分解过程中”不可避免的产生大懐废碱液*大大增加了废液处理的难度“1212钻盐他化法该法催化帧化环己烷,采用的僅化剂为钻盐,包括环烷酸钻、硬脂酸钻、辛酸钻或环烷酸钻络合物,反应条件为150-1600 1QIMP”转化率为3T沧产物坏己醇和环己酮的选择件在76-78%范围内,醇SJtt 65 : 35“叭该」艺的忧势在于反应条件温和,对设备要求不高.并且停留吋间短”但反应需要循环利用大最的冈己烷.因此能耗较寄.该法还存在一缺陷是’需定时消理设备管道内壁* 因反应产物易结渣造成堵塞。

1.24.3硼酸催化法该法采用硼酸或偏硼酸做催化剂.巨接以空气氧化坏己烷、转化率9无他化法和钻盐催化法相比较髙,叮达到10K-12%,而醉酗选释性也较高,可达到加%以上,但环己醇和环己酮的比例过高为6 : l E,7L因此,该法氧化得到的环己醇需再经脱氢转化为环己酮,产生较高能耗。

并且该法相较于以上网种工艺,增加了硼战酯水解和硼酸回收设备,一次投资较高.另外运行中操作难度大,且催化剂易造成设备和管道罐塵+这些缺陷影响了该技术的应用和发展,122环己烷氧化工艺技术发展环己烷的卷化很阜就应用到工业中「氧化牛•成的坏己醇和环己酮是重要的化工中间体*并在医药、材料等领域均有广泛的运用。

目前,坏己醇和坏己酮的合成¥$线主要分为匕苯酚氢化后再氧化;苯氯化JS再催化氧化;环己烷的催化氧化。

割1-1环己醉和环己湄的主歿合成蹄找F igure l-I Main synihetic routes of Lyclchcxanol j )nd c^clolicxanonc卑雀20世紀50年代,就右报逍甩輦酚氧化氧化法制冬环己韓和环己酮。

环己酮生产工艺现状及发展研究摘要:环己酮是一种重要的有机化工原料,是制造己内酰胺和己二酸等的主要中间体,进而用于尼龙6(PA6)和尼龙66(PA66)及其他树脂的合成。

此外,环己酮作为性能优异的高档溶剂,在涂料、油墨、制药、农药、胶黏剂、感光材料等行业也被广泛应用。

为此,本文阐述了环己酮生产工艺现状及发展趋势相关内容,以期提高环己酮生产工艺水平。

关键词:环己酮;生产工艺;现状;发展引言在能源、医药、精细化工和日用化学品等行业中,催化剂发挥着关键作用。

据统计90%以上的化工过程和20%以上的化工产品需要催化。

目前工业上环己烷氧化制环己酮需要在高温高压下,添加金属催化剂,且收率较低,一般单程转化率不超过5%,产品分离过程产生大量废气和废水,重金属离子处理成本高,严重污染环境。

在众多环己烷氧化的研究方法中,固体多孔材料,如碳材料、沸石和二氧化硅等,能够支撑金属催化剂,并参与催化系统,从而提高活性和选择性,促进催化剂循环使用。

因此开发容易回收重复使用的固体催化剂已成为绿色化学领域研究的重点。

环己酮的发展历程中有过多种催化生产工艺,相关从业者和研究学者需要掌握生产工艺的发展以及工业化的各种需求,以便制定正确的研究路线。

一、环己酮生产工艺现状目前工业上环己烷催化氧化制KA油主要采用以空气为氧源的无催化氧化技术。

在20世纪40年代,美国杜邦公司率先发明了以可溶性Co盐为催化剂的均相生产工艺,环己烷的转化率(摩尔量)在5%左右,产物中KA油的选择性(摩尔量)不到80%,为了提高产物中KA油的选择性和酮醇比,众多研究者在金属盐类型催化剂上进行了大量的研究。

例如贵金属负载型催化剂Ru、Ag和Pd[8,9]和过渡金属化合物硅基(Si O)3MOR (M=Ta,Ti,Zr和Hf)等作为活性中心的催化剂。

其中综合经济性、稳定性、转化率和选择性最好的当属Co盐催化剂。

随着国内研发和工艺水平的提高,环己酮生产早已不再是各大厂家技术难题,而由于目前下游化纤市场的良好发展,环己酮的产能配套和生产能力再次被更多人提及。

粘度:[2.2mPa·s(25℃)]自燃点:520~580℃。

化学性质:与开链饱和酮相同。

环己酮在催化剂存在下用空气、氧或硝酸氧化均能生成己二酸HOOC(CH2)4COOH。

环己酮肟在酸作用下重排生成己内酰胺。

它们分别为制耐纶66和耐纶6的原料。

环己酮在碱存在下容易发生自身缩合反应;也容易与乙炔反应。

环己酮最早由干馏庚二酸钙获得。

大规模生产环己酮是用苯酚催化氢化然后氧化的方法。

在工业上主要用作有机合成原料和溶剂,例如它可溶解硝酸纤维素、涂料、油漆等。

用途:用作合成树脂和合成纤维的原料及溶剂CAS号:108-94-1毒性防护:高浓度的环己酮蒸气有麻醉性,对中枢神经系统有抑制作用。

对皮肤和粘膜有刺激作用。

高浓度的环己酮发生中毒时会损害血管,引起心肌,肺,肝,脾,肾及脑病变,发生大块凝固性坏死。

通过皮肤吸收引起震颤麻醉、降低体温、终至死亡。

在25ppm的气氛下刺激性小,但在50ppm以上时,就无法忍受。

对小鼠的LC为0.008。

工作场所环己酮的最高容许浓度为200mg/m3。

生产设备应密闭,应防止跑、冒、滴、漏。

操作人员穿戴好防护用具。

包装储运:采用铁桶包装,也可用槽车运输。

贮运中严禁烟火和撞击。

消耗定额:原料名称规格消耗,kg/t1、环己烷法环己烷99.6% 10402、苯加氢氧化法苯99.5% 1144氢气97.0% 1108液碱42.0% 230精制方法:环己酮是环己烷直接用空气进行催化氧化或环己醇脱氢制得的,主要杂质是环己醇、水、己二酸等。

精制时用重铬酸钾硫酸溶液(浓度约5%)处理,使环己醇氧化,再经水洗、无水硫酸钠干燥后分馏。

高纯度的制品可用亚硫酸氢钠形成加成化合物,将等量的加成物与碳酸钠溶于热水后进行水蒸汽蒸馏。

馏出物用食盐饱和,苯萃取,干燥后蒸馏。

国标编号:33590UN编号:1915危险标记:7(易燃液体)主要用途:主要用于制造已内酰胺和已二酸,也地优良的溶剂对环境的影响:该物质对环境可能有危害,对水体应给予特别注意。

环己酮的发展概况1 前言环己酮是一种重要的有机化工产品,具有高溶解性和低挥发性,可以作为特种溶剂,对聚合物如硝化棉及纤维素等是一种理想的溶剂;也是重要的有机化工原料,是制备己内酰胺和己二酸的主要中间体.1893年A. Bayer采用庚二酸和石灰(庚二酸钙)干馏首先合成了环己酮.1943年德国I.G.Farben公司建成了苯酚加氢法合成环己酮生产装置.1960年德国BASF公司采用环己烷氧化法建成大型环己酮生产装置,使环己烷氧化技术得以迅速发展,并导致聚酰胺纤维的大规模发展.早期,国内环己酮只是己内酰胺的中间产品,厂家的环己酮生产能力与己内酰胺装置相匹配,只有很少量的商品环己酮供应市场.环己酮作为一个独立的行业成长和发展起来,主要有两个原因:一是由于环己酮的用途不断扩大,特别是作为一种高档的有机溶剂,在涂料,油墨,胶粘剂等行业被广泛应用,形成了较大的商品市场;二是国产化己内酰胺存在着装置规模,工艺技术,产品质量,生产成本等问题,导致国产化己内酰胺装置步履艰难.目前,除巨化公司的己内酰胺还在勉强维持生产外,其它厂家只生产商品环己酮.不少厂相继对环己酮装置进行了扩能改造,扩大了环己酮商品量,形成了相当规模的行业,成为一种大宗石油化工产品.2 环己酮的生产工艺及开发进展2.1 环己酮的传统生产工艺世界上环己酮工业生产工艺主要有两种:环己烷液相氧化法和苯酚加氢法,目前90%以上的环己酮是采用环己烷液相氧化法生产的.(1)环己烷液相氧化法目前工业生产中环己烷液相氧化法有两条氧化工艺路线,一种为催化氧化工艺,另一种为无催化氧化工艺.催化氧化工艺主要是采用钴盐,硼酸或偏硼酸为催化剂.钴盐催化氧化法一般采用环烷酸钴为催化剂,环己烷在钴盐催化作用下与空气发生氧化反应,该过程首先是环己烷与氧气通过自由基反应形成环己基过氧化氢,然后该过氧化物在催化剂作用下受热分解,生成环己酮,环己醇.环己烷转化率一般在5%左右,停留时间小于50min,温度在160℃左右,压力1.1MPa左右,其停留时间较短,设备要求低,利用率较高,环己醇,环己酮的选择性在80%左右,但该反应过程中产生的羧酸易与催化剂反应,生成羧酸钴盐,残留在设备及管道上,结渣堵塞管道和阀门,使装置开车周期降低,且环己醇,环己酮的选择性较低,消耗增高. 硼酸催化氧化法是以硼酸或偏硼酸为催化剂的环己烷空气氧化法,可以提高环己烷转化率和醇酮的选择性.在氧化时,硼酸与环己基过氧化氢生成过硼酸环己醇酯,然后转变为硼酸环己醇酯.硼酸也可以直接和环己醇反应生成硼酸环己醇酯和偏硼酸环己醇酯.环己醇成酯以后具有抗氧化性和热稳定性,防止了进一步氧化.硼酸催化氧化可提高环己烷转化率到10%~12%,醇酮选择性提高到90%.硼酸氧化反应温度165~170℃,压力0.9~1.2lMPa,反应时间120min.硼酸氧化法增加了水解工序和硼酸回收工序.在水解工序中硼酸环己醇酯分解为环己醇和硼酸,形成两相,硼酸留在水相中.两相分离后,水相送到硼酸回收工序,使硼酸结晶出来再经热处理转化为偏硼酸循环用于氧化反应.硼酸氧化的反应产物十分复杂,水解后的有机相也必须经过进一步处理去除杂质,工艺复杂,因此逐渐被冷落.无催化氧化法是由法国Rhone-Ponlene公司首先开发的,其特点是反应分为两步,第一步为环己烷在160~170℃的条件下,直接被空气氧化为环己基过氧化氢,第二步为在碱性条件和催化剂作用下,环己基过氧化氢分解为环己醇和环己酮.该工艺的优点是反应分步进行,氧化阶段不采用催化剂,避免了氧化反应器结渣的问题,使装置在设备允许的条件下连续运行,且氧化过程中环己基过氧化氢的收率可达95%以上.其缺点是环己基过氧化氢分解过程中环己醇,环己酮的选择性仅88%以下,且需要大量的碱,由于该工艺环己烷单程转化率较低,使工艺流程长,能耗较高.(2)苯酚加氢法苯酚合成环己酮工艺是最早应用于工业化生产环己酮的工艺,该工艺早期分为两步:第一步苯酚加氢为环己醇,第二步环己醇脱氢生成环己酮.20世纪70年代开发成功了一步加氢法合成环己酮的新工艺.苯酚一步加氢有气相和液相两种方式.工业上主要是采用气相法,该工艺采用3~5个反应器串联,温度为140~170℃,压力0.1MPa,反应完全,收率可达95%.苯酚加氢法生产的环己酮质量较好,安全性高,但由于苯酚价格昂贵,并使用了贵金属催化剂,使环己酮的生产成本较高,因此该工艺的应用受到了很大的限制.2.2 现有工艺技术的改进针对上述环己酮生产工艺存在的不足,许多生产企业与研究部门对环己酮生产技术进行了多方面的改进.(1)延长开车周期.钴盐法的优点是反应条件温和,温度低,压力低,停留时间短,对设备要求不严格.但钴盐法最大的难题是反应过程中生成的羧酸钴盐残留在设备及管道上,结渣堵塞管道和阀门.为了解决此难题,各国都进行了大量的研究.工艺方面,氧化后未反应的环己烷被分离后循环使用,在氧化前的水用共沸蒸馏等方法除去,避免了反应器的结渣.反应器方面,捷克斯洛伐克专利提出环己烷液相氧化采用卧式反应器,以垂直挡板将其分割成几个反应器.挡板上装有水平方向的挡板置于气体分布器的两边,以增强气液混合及减少树脂状副产沉淀(结渣),延长了反应器两次清洗之间的操作周期.催化剂方面,美国杜邦公司用酸性磷酸酯作助催化剂,具有涂壁功能,使氧化开车周期为4-6个月.我国采用HEDP异辛酯,自1989年4月实施以来尚未发现任何结渣现象,解决了环己烷催化氧化的结渣难题.(2)催化分解技术的改进.传统的分解或DSM公司开发的低温分解技术是以钴盐为催化剂,碱性条件下进行的,这种工艺的特点是环己基过氧化氢转化率高,但存在明显的缺点,由于在碱性环境下,醇酮进一步缩合,导致收率降低,同时产生大量的废碱液,给后续处理带来很大的困难.工艺方面改进将原一步加碱改为两步加碱,降低反应温度,调整相比和碱浓度,既降低碱耗,又保持较高的醇酮收率;催化剂方面改用分子筛催化剂,促进环己基过氧化氢定向分解,同时可大大减少废碱液的生成.(3)控制烷蒸馏系统带碱.氧化粗产物经分解,废碱分离后有机相中仍夹带少量的碱水,进入烷蒸馏系统,造成再沸器结垢,需定期停车清洗,严重时生产周期不到半个月.在废碱分离系统增加水洗和油水聚结分离工序,将碱降到5ppm以下,大大延长了开车周期,并减少停车清洗时烷和醇酮的损失.2.3 新工艺技术的开发(1)环己烯水合法.20世纪80年代日本旭化成开发了环己烯水合制环己醇工艺.该工艺是以苯为原料,在100~180℃,3~10MPa,钌催化剂的条件下进行不完全加氢反应制备环己烯,苯的转化率50%~60%,环己烯的选择性为80%,20%的副产物为环己烷,在高硅沸石ZSM-5催化剂作用下,环己烯水合生成环己醇,环己烯的单程转化率10%~15%,环己醇的选择性可达99.3%.该工艺消耗低,且有效避免了环己烷氧化工艺过程中产生的废碱液,减少了环保压力,具有明显的前景.(2)仿生催化氧化法.1979年,Groves等人提出了亚碘酰苯-金属卟啉-环己烷模拟体系,进行了细胞色素P-450单充氧酶的人工模拟反应,实现了温和条件下高选择性与高转化率催化烷烃羟基化反应.国内湖南大学等单位近几年对金属卟啉催化环己烷氧化进行了系列研究,提出了该氧化反应的可能机理.经过连续性实验表明,在铁卟啉或钴卟啉催化作用下,以及适当的温度和压力下,环己烷的转化率可达7%以上,环己醇,环己酮的选择性可达87%以上,显示出较好的应用前景.该工艺的优点在于:降低了反应温度和反应压力,催化剂用量少,能均匀溶在反应液中,不需要分离,目前该技术的关键在于催化剂的价格,如能实现工业化,应用于现有环己烷氧化装置扩能改造,不仅投资低,改造工作量少,而且可大大提高环己酮产量及现有装置的技术经济水平.(3)金属催化氧化法.BASF公司采用Mo基催化剂,在130~200℃,0.5~2.5MPa下反应,产物中环己烯含量0.39%,环己烯氧化物5.78%,环己酮2.03%,环己醇9.35%,环己基过氧化氢0.91%.日本UBE公司采用辛酸钴和N-甲基咪唑为催化剂,在160℃下反应,环己醇的选择性60.1%,环己酮的选择性22.8%,环己烷转化率3.9%.日本大赛尔(Daicel)化学工业公司采用N-羟基邻苯二甲酰亚胺(NHPI)和乙酰丙酮化钴混合物为催化剂,当环己烷,N-羟基邻苯二甲酰亚胺混合物和乙酰丙酮化钴投料比例为943:160:60时,在反应温度160℃,4.0MPa下反应2h,环己烷转化率为11%,环己醇选择性49%,环己酮选择性达40%.大连化物所开发的ZG-5锆基复合氧化物催化剂具有活性高,选择性好,反应条件温和等优点,在155℃,1.09MPa条件下,空气直接氧化环己烷制环己酮(醇),反应25min时,转化率达到6.4%,环己酮(醇)选择性达到92.8%;反应50min时,转化率达到14.9%,环己酮(醇)选择性达到83.6%.对纳米颗粒金属催化剂的探索研究表明,该类催化剂具有很高的催化活性.如在醛类引发剂存在下,纳米铁粉上环己烷的转化率达到11%,环己酮(醇)的选择性达到95%;在金属Co(20nm)上反应10~15h,环己烷转化率41%,选择性达到80%,其中产物酮/醇为0.2;而在Fe2O3(8~10nm)催化剂上,环己烷转化率为16.5%,选择性90%左右,产物中酮/醇为0.4.但该技术中催化剂的稳定性问题还有待解决.(4)分子筛催化氧化法.钛硅分子筛TS-1是目前研究较多的一种,采用TS-1分子筛作为催化剂有如下优点:反应条件温和,可在常压,低温下进行,氧化的目标产物收率高,选择性好,工艺过程简单,环境友好.但催化剂本身合成难度较大,且活性不易稳定.石油化工科学研究院等单位采用新方法合成的HTS分子筛,解决了TS-1分子筛合成难以重复,反应活性不易稳定的问题.实验表明,该分子筛用于环己烷氧化生成环己酮时,转化率可达49%以上,显示出较好的研究前景.巴西学者Spinace等人用水热法合成TS-1.从研究中得出:环己烷在TS-1上先氧化为环己醇,再氧化为环己酮.因形状选择性的原因,环己醇在TS-1沸石笼内将被进一步地氧化成环己酮,在TS-1外表面则被氧化为多种氧化物.通过加入2,6-二叔丁基-4-甲基苯酚后,可有效地抑制催化剂外表面的非选择性氧化,提高产物环己酮的选择性.3 我国环己酮的生产现状我国的环己酮是伴随着己内酰胺行业的成长而发展起来的,在己内酰胺生产技术由苯酚路线变成环己烷路线时.环己酮行业才发展成为一个独立的行业.在早期,环己酮只是己内酰胺和聚酰胺66的中间产物,各生产厂家的产品主要是自用,并无商品量形成.随着己内酰胺产品结构的调整和非酰胺应用领域的扩大,才形成了相当规模的商品量和环己酮行业.2002年,我国的环己酮生产能力约为30万吨,生产量约26万吨,其中20万吨为生产厂家自用生产己内酰胺或聚酰胺66,约有4~6万吨为市场商品量.加上每年进口约4万吨,我国环己酮表现需求量约为30万吨,商品量约为10万吨,虽然有部分进口,但产销总体处于平衡状态.我国的环己酮生产主要集中在9大生产厂家,其中3~7万吨/年规模以上的有南京帝斯曼公司,巴陵分公司,巴陵石油化工有限责任公司,辽阳石化公司,中国神马集团尼龙66盐公司,巨化集团锦纶厂等6家企业.这6家企业的生产能力达到了26.5万吨,占全国总产能的90%以上.其中辽阳化纤和神马集团均用于生产己二酸,而巴陵分公司,南京帝斯曼公司为引进装置,其己内酰胺产能经扩改分别达8万吨/年和6.5万吨/年,配套的环己酮产能分别为7万吨/年和5.5万吨/年;其余为国产化装置,其中巴陵石油化工有限责任公司和巨化锦纶厂的环己酮装置在消化吸收国内外先进技术的基础上,也达到了国外的先进技术水平.其余3家分别是太原化工厂,锦西化工总厂和山东天原化学工业公司,生产规模在1万吨/年以下.国内环己酮主要生产厂家如表1所示.表2列出了部分厂家近几年的生产情况.表1 国内环己酮主要生产厂家一览表(单位:万吨)企业名称环己酮生产能力备注巴陵分公司7自用南京帝斯曼公司5.5自用巴陵石油化工有限责任公司4.5商品量辽阳石化公司4.5自用中国神马集团尼龙66盐公司3自用巨化集团锦纶厂3部分商品量太原化工厂0.7部分商品量锦西化工总厂0.6商品量山东天原化学工业公司0.65商品量表2 部分厂家近几年的生产状况(单位:吨) 厂家19992000200120022003巴陵分公司5134658639661956903064001南京帝斯曼42774534885511852331巴陵石化有限责任公司2830734010380594528045000巨化1103211506116171114616676(数据来自各生产厂家的统计)由于我国环己酮不能满足国内市场需求,每年都需从国外进口.尤其是1996年至2000年,每年进口增幅都在20%以上,2000年至2002年,进口量渐趋稳定,每年在4万吨左右(环己酮及甲基环己酮近几年进口情况如表3所示).表3 环己酮及甲基环己酮近几年进口情况(单位:吨)年份1996199719981999200020012002进口量16570159532120334722445584312045825近年来,国内环己酮需求不断扩大,企业出于发展的需要,纷纷考虑采用先进技术,扩大生产能力,以求达到经济规模,提高企业经济效益.国内拟建,在建项目见表4.若上述项目完全实施,我国环己酮产能将出现大幅度增长,达到近35万吨/年左右,可完全满足国内环己酮市场需求. 表4 近期国内在建,拟建环己酮项目(单位:万吨/年)企业名称达到的产能四川威远建业公司1新建,2003年12月投产山东天源化学工业公司2扩建,商品量巨化公司4扩建,已投产巴陵石化有限责任公司7扩建,实施中太原化工厂1扩建,筹备中4 我国环己酮的市场概况环己酮主要作为聚酰胺6和聚酰胺66的中间体,大部分由生产厂家自产自用,酰胺用环己酮约占环己酮总消费量的70%,少部分作为商品进入市场,非酰胺用环己酮占环己酮总消费量的30%.己内酰胺作为聚酰胺纤维和工程塑料的单体,是一种重要的高分子原料,在国际上,己内酰胺市场总体是供大于求,增长速度缓慢,但在亚洲(除日本外)还处于高速发展阶段.近年亚洲进口己内酰胺约在50~70万吨/年左右,我国2003年净进口36.7万吨,呈高速增长,随着国内己内酰胺发展,环己酮需求量也会大量增加.近几年,国内环己酮市场价格总体处于低潮,2002年的环己酮价格为10年来的最低水平,主要受以下因素影响:(1)宏观经济.2000年国内外宏观济状况较好,己内酰胺的下游民用丝,工业丝市场需求旺盛,从而促使环己酮,己内酰胺的价格上升;2002年世界经济疲软,需求不旺,己内酰胺,环己酮的价格相应走低.(2)与己内酰胺市场密切相关.环己酮最主要的用途是作为制造己内酰胺的原料,这主要是因为大型己内酰胺装置均与环己酮装置配套,当出现己内酰胺价格变化较大时,己内酰胺生产厂家将考虑综合经济效益,以确定其中间产品环己酮进入市场的商品量,供求关系的变化将影响环己酮的价格.2000年己内酰胺价格坚挺,国内市场价格在14500元/吨,环己酮也表观良好,基本在10500元/吨;但2001~2002年底,己内酰胺价格大幅度下降,最低只有9000元/吨左右,环己酮的价格也只有6000元/吨左右.(3)石油苯价格.石油苯是构成环己酮成本的最主要因素,其成本占了环己酮成本的60%左右,从历史上的石油苯和环己酮的价格分析,其价格之间存在着高度的正相关系.环己酮的市场行情走势与石油苯的走势十分相似.从近几年的市场情况看,环己酮市场价格升降幅度基本上是石油苯价格的2~2.5倍,保持着一定的利润空间,但必须注意的是,该系数逐年下跌,说明环己酮的利润空间被逐年压缩;环己酮与石油苯两者价格在涨跌的步调上存在着明显的时间差,一般情况下,环己酮价格变化往往要滞后石油苯价格约1~3个月.(4)进口量.近几年,随着环己酮需求的快速增长,进口量也随之大幅度增加.国外环己酮装置均与己内酰胺配套,规模大,技术水平高,具有一定的价格优势.环己酮在最近一段时期的国内市场主要以缓慢下跌为主,价格从前期的9400元/吨以上的价格回落到9000元/吨左右,国内价格下跌的主要原因可能是国内用户抵制高价位,下游用户采购不积极的原因所造成的.但是价格回落较慢的原因可能是因为目前国际的纯苯的价格仍旧维持在高位,在550美元/吨左右,而且国内的交易价格也在5500元/吨的水平,因此对于环己酮的生产成本还是维持在非常高的水平.总之国内环己酮市场需求将继续稳步增加,但装置的超量扩建,加上进口环己酮大幅增加,出口增量不大以及近期石油苯的不确定因素,将导致国内环己酮市场剧烈波动,竞争日趋激烈,商品环己酮已经由厚利产品变为微利甚至亏损产品.5 环己酮下游产品开发概况国内环己酮总消费量的70%用于己内酰胺,30%用于其它用途.其中有机溶剂是国内环己酮消费的第二大领域,另外环己酮应用于环己酮-甲醛树脂,以及其它精细化工产品等领域的生产,不过量很少,有待进一步开拓.环己酮是一种优良的中高沸点有机溶剂,具有高溶解性和低挥发性.它可以很好地溶解高聚物,包括氯乙烯的均聚和共聚物,聚醋酸乙烯,聚氨酯,聚甲基丙烯酸酯,硝化棉及纤维素,ABS等;环己酮也是一种惰性改性溶剂,用于聚苯乙烯,酚类和醇酸树脂,丙烯酸树脂,天然树脂,天然橡胶,合成橡胶,氯化橡胶,蜡和氧化油等;环己酮用作涂料溶剂时,具有良好的喷涂和涂刷性能,能改善涂料膜的表层保护,改善涂层光泽;环己酮还可以用作丝网油墨溶剂,感光材料涂布用溶剂,皮革工业的脱脂剂,抛光剂和涂饰用稀释剂;在农药行业,环己酮用于配制喷雾杀虫剂,烟雾剂和水状乳剂;环己酮也用于计算机磁盘,录音带磁铁氧化物涂层,铜电线涂层,糊墙纸等.环己酮可作为聚合物生产原料,用于生产环己酮-甲醛树脂,卟啉树脂,芳香聚胺固体树脂,二聚物等.环己酮-甲醛树脂与同类树脂相比,具有硬度高,耐候性及抗氧性良好,粘度低,光泽度高,可与各种油漆原料混溶等优点,主要用作涂料树脂,广泛用于油性树脂,醇酸树脂,氨基树脂,丙烯酸树脂,环氧树脂,氯化橡胶等漆种中,还可用于油墨,圆珠笔油的分散剂和光亮剂.卟啉树脂具有特殊的防腐性能,能较好地耐酸腐蚀和有机物溶解;可用作防腐性涂料.环己酮催化脱水形成的二聚物是氨基甲酸酯农药的良好溶剂,环氧树脂的改性剂,聚合物的联结剂,乳胶漆的聚结剂及抗皂化的增塑剂,还可用来合成邻苯基苯酚.环己酮可合成许多精细化工产品,如合成2,2,6,6-四氯环己酮,环氧环己烷,邻氯环己酮,十二烷二酸,过氧化环己酮,ε-己内酯,环庚酮等.尽管近几年环己酮生产厂家在开发环己酮下游产品上做了大量的工作,但环己酮的新用途开拓不多.6 我国环己酮产业的发展趋势(1)国内供需平衡的格局将被打破,市场竞争日趋激烈.今后几年,环己酮生产装置建设将进入一个高潮,生产能力成倍增长,市场需求虽能稳步增加,但市场很难跟上生产能力的发展.届时,环己酮市场供求平衡的格局将被打破,其市场将出现供大于求的局面,商品环己酮将由盈利产品变为薄利甚至亏损产品,市场竞争将越来越激烈.这也提示那些想进入这一领域的企业不得不谨慎决策,尤其是从提高企业核心竞争力优势考虑扩建,新建装置的技术选择.国内的环己酮消费结构存在着较大问题,国外酰胺用环己酮占其总用量的90%以上,而我国酰胺用环己酮却只有70%,这是与其它国家环己酮用途上的最大差别.虽然环己酮的应用范围很广,而且我国作为世界上最大的鞋类,皮革类制造基地,环己酮在这方面还是有很大的市场,但缺少稳定的大宗下游产品,因此在经济动荡和己内酰胺市场波动时,对环己酮的市场会产生巨大影响.(2)生产集中度进一步提高,规模效益显现优势.新一轮的扩建,扩产项目如能按计划实施后,辽阳石化,巴陵石化,巴陵分公司,南京帝斯曼公司和石家庄炼化公司5家企业的环己酮生产能力将接近或超过10万吨/年,形成大规模的生产能力.其市场份额也进一步提高,市场进一步集中,扩产后的规模效益将显现出优势.这对一些小规模生产的企业构成了很大压力.(3)进口环己酮将会增加,冲击国内市场.国际上荷兰的DSM集团,日本的旭化成公司等大公司,以及德国和中国台湾省,环己酮生产规模都很大,并且仍在不断扩大生产能力,其中有部分生产能力是针对我国的市场扩建的.这些大公司有着明显的规模效益和低成本优势,如果进口环己酮仍将保持较高的增幅,势必对国内环己酮市场构成较大冲击,有可能重蹈己内酰胺倾销的覆辙.国内企业不得不早作打算,及早制定应对措施,保持竞争的主动地位.7 结语总的来说,近几年我国环己酮需求量不断增加,市场发展迅速,给各个生产厂家和经营单位带来了无限商机.但随着不少扩建,新建装置的建成投产,环己酮市场供大于求的局面已经形成,环己酮产品已经成为一个只有微薄利润的大宗石油化工产品,受原油市场波动等不确定的因素很多,给环己酮市场带来了较大的风险.对于环己酮老装置应努力达到一定的经济规模并提高技术含量,以应对加入WTO后参与国际化的竞争;对于新建的环己酮装置的起点要高,必须要有明显的比较优势和竞争优势.。

1.概述1.1生产方法本生产工艺由苯加氢、环己烷氧化、低温分解、环己烷精馏、醇酮精馏和环己烷脱氢组成。

整个环己酮装置实行全工艺过程DCS控制,提高装置的自动化水平和安全性。

1.1.1苯加氢苯加氢采用气相固定床催化加氢,其反应方程式为:C6H6+3H2C6H12本反应为放热反应,在固定床壳侧通过水的蒸发达到热量平衡,副产的蒸汽用作酮塔再沸器、废水汽提塔再沸器加热热源。

本流程的特点是;苯和氢气相按一定的比例混合后,通过催化剂固定床,苯全部转化,收率可达99%以上。

环己烷氧化液态环己烷和空气在反应釜内接触,环己烷被氧化成环己基过氧化氢和少量副产物,反应的方程式:C6H12+3O2C6H11OOH考虑到能量的合理利用、收率、转化率的平衡,该设计氧化反应的转化率为3.5%。

本设计采用气升式内循环导流筒式氧化釜,转化率低,收率高,安全性好。

分解过氧化物在分解反应器中低温分解成环己酮和环己醇。

在反应器中,来自氧化釜的液体与少量钴盐的碱性水溶液进行充分接触。

这就保证了过氧化物迅速的分解成环己酮和环己醇。

1.1.4环己烷精馏、未反应的环己烷回收是环己酮装置能量消耗的主要场所;为降低蒸汽及冷却水消耗量,本设计采用三塔三效流程,烷一塔、烷二塔、烷三塔采用新型高效塔板。

1.1.5醇酮精馏醇酮精馏包括轻组分分离,酮、醇精馏,轻组分分离、醇、酮精馏在高真空条件下进行,真空度通过蒸汽喷射泵实现。

1.1.6环己醇脱氢环己醇脱氢转化成环己酮,其方程:C6H11OH C6H10O+H2-62kJ/克摩尔。

反应在催化剂作用下、于260℃、低压下进行,环己酮的转化率控制在60%左右。

脱氢尾气加压后用于苯加氢。

2.流程说明2.1苯加氢工序(W215-100X-Y-T1-1)苯自苯缓冲罐(V-101)由苯加料泵(P-101a/b)经计量后送至苯预热器(E-101),预热至120℃-140℃,进入苯汽化器(E-102)中汽化并与氢气充分混合。

目录

环己烷的氧化制环己酮工艺技术

作者:指导教师:

摘要:环己酮是制备己内酰胺、己二酸的主要中间体,也是制备各种乙烯树脂漆的主要原料,并且被广泛用作许多高分子聚合物的溶剂,因此,环己酮在有机化工、涂料工业等方面都有着极其重要的作用。

目前世界上环己酮生产工艺路线按原料分主要有3种:环己烷液相氧化法、苯酚加氢法和水合法。

山东方明化工有限公司是由环己烷氧化制环己酮,该工序下同时还生成一些其他物质,如环己醇、X油、轻质油等。

合成和制备环己酮的方法较多,工业化生产方法主要有苯酚加氢法;苯部分加氢法;环己烷氧化法。

其中环己烷氧化法的应用最为普遍,本文对以苯为起始原料的合成环己烷然后氧化成环己酮,对公司生产环己酮的过程及原理做了详细叙述,对于生产中出现的异常现象做出合理的解释,也给出其处理方法。

本论文重点介绍了环己烷氧化制备环己酮工艺技术。

关键词:环己烷;环己酮;氧化;进展

引言

环己酮是一种重要的有机化工产品,是制造尼龙、己内酰胺和己二酸的主要中间体,具有高溶解性和低挥发性,可以作为特种溶剂,对聚合物如硝化棉及纤维素等是一种理想的溶剂;也是重要的有机化工原料,是制备己内酰胺和己二酸的主要中间体。

1893年A. Bayer采用庚二酸和石灰(庚二酸钙)干馏首先合成了环己酮。

1943年德国I.G.Farben公司建成了苯酚加氢法合成环己酮生产装置。

1960年德国BASF公司采用环己烷氧化法建成大型环己酮生产装置,使环己烷氧化技术得以迅速发展,并导致聚酰胺纤维的大规模发展。

本论文突出详述了环己烷氧化制环己酮生产过程。

项目概述

公司概况

山东方明化工股份有限公司拥有的8万吨/年环己酮装置是目前国内单套最大的环己酮生产装置,采用先进的工艺,各种消耗特别是苯耗、碱耗是国内乃至世界最低的,具有较强的市场竞争力。

公司隶属山东洪业集团,公司董事长余庆明先生是全国五一劳动奖章获得者、并先后荣获全国优秀企业家、山东省劳动模范等荣誉称号,现为山东省人大代表。

公司是一家规模实力雄厚的综合性化工股份制民营企业,座落于闻名中外的牡丹之乡,庄周故里。

位于东明县化工园区内,西临106国道东兰公路,北瞰新石铁路,东靠京九大动脉,南临南兰高速,距日东高速公路入口处6公里,地理位置优越。

公司占地600余亩,现有固定资产 10 亿元,年可实现工业产值14亿元,创利税2亿元。

公司现有员工600余人,大中专以上学历人员占70%以上。

公司主导产品有环己酮、环己烷、环己醇等,副产品有轻质油、X油、碳酸钠等。

下属公司有山东东巨化工股份有限公司和山东恒力供热有限公司。

公司重视环保、科技建设工作,坚持把“十个一工程”作为提高自身治污能力和管理水平的基础工程来抓,先后投入七千余万元建设“十个一工程”,完善管理体系,治污减排工作取得了显著成效。

2010年公司被评为菏泽市“十个一工程”示范企业,积极投入技术力量进行技术创新及改造,2010年10万吨环己酮成套技术获得山东省科技成果三等奖,菏泽市科技成果二等奖,公司被评为市级技术中心。

公司技术力量雄厚,质保体系完善,是菏泽市质量管理先进企业,山东省重合同守信用单位,省级化工产品免检单位,全国化工产品国家监督检测质量达标骨干企业,全国优秀化工民营企业,山东省安全生产先进单位。

1.环己酮生产过程中相关物质的介绍

1.2.2环己酮的用途

环己酮是重要化工原料,是制造尼龙、己内酰胺和己二酸的主要中间体。

也是重要的工业溶剂,如用于油漆,特别是用于那些含有硝化纤维、氯乙烯聚合物及其共聚物或甲基丙烯酸酯聚合物油漆等。

用于有机磷杀虫剂及许多类似物等农药的优良溶剂,用作染料的溶剂,作为活塞型航空润滑油的粘滞溶剂,脂、蜡及橡胶的溶剂。

也用作染色和褪光丝的均化剂,擦亮金属的脱脂剂,木材着色涂漆,可用环己酮脱膜、脱污、脱斑。

环己酮与氰乙酸缩合得环己叉氰乙酸,再经消除、脱羧得环己烯乙腈,最后经加氢得到环己烯乙胺[3399-73-3],环己烯乙胺是药物咳美切、特马伦等的中间体。

2.环己酮的生产过程

1.4 本项目工艺方案

山东方明化工有限公司环己酮生产采用以苯为原料的工艺路线,环己烷氧化采用五釜连续无催化空气氧化工艺,环己醇脱氢采用低温脱氢工艺技术,整个工艺技术先进、安全可靠、原料易得、原材料消耗低,经济效益较好,是目前国内外环己酮主导生产工艺,而且国内已有多套成熟的生产装置,适合新上项目选择。

2. 工艺流程

环己酮制造采用以苯为原料的生产工艺,其生产过程由煤制氢、苯加氢、氧化、烷精馏、醇酮精馏、脱氢和废碱处理等工序组成。

2.2苯加氢工序

来自罐区的原料苯首先进入苯进料热交换器,与热的环己烷气体进行换热,预热后的苯再进入苯干燥塔的塔顶,苯干燥塔的热源来自苯干燥塔再沸器通过的低压蒸汽,塔顶馏出苯水共沸物,塔底则是干燥的苯,干燥过的苯再由高压苯加料泵打入苯预热器与热的环己烷气进行热交换;塔顶馏出的物流首先进入苯干燥塔冷凝器进行冷凝,冷凝后的物流进入苯水分离器进行苯水分离,上层的苯自然回流至苯干燥塔塔顶,下层的水则去污水处理。

苯经热交换器预热后,与氢气一起进入E0104(苯蒸发器)的底部,进行蒸发。

其中氢气由三部分组成:一是新鲜的氢气,来自C0101(氢气压缩机);二是循环氢气,来自C0102(氢气循环压缩机);三是环己醇脱氢后经压缩、氨冷、分离掉醇酮后的氢,来自D0403。

在温度为180℃、压力为3.2MPa下,苯与氢气在苯蒸发器中蒸发汽化,苯与氢气的混合气体从苯蒸发器的顶部出来后,从

R0101(加氢前反应器)顶部进入。

加氢前反应器是一列管反应器,内填以Al2O3为载体的铂催化剂,苯氢混合气体在列管内迅速反应,并且放出大量的热,其热量由导热油从管间移出,加氢反应温度控制在220~380℃,压力为3.2MPa。

从加氢前反应器R0101底部出来的苯基本上已经转化成环己烷,还含有少量苯及H2S,其中H2S是原料苯中含的有机硫在R0101中与H2反应生成的,它会使铂催化剂中毒,所以物流从R0102(加氢后反应器)顶部进入时,首先通过一个ZnO脱硫层,脱去硫后,再通过以Al2O3为载体的铂催化剂层,出口处温度控制在238℃以下,这样物流在出R0102底部时,苯已几乎100%转化成环己烷。

从加氢后反应器R0102出来的反应物流分别在E0105、E0103中与苯换热后,进入E0106(成品冷凝器)用冷却水冷却,绝大部分环己烷从气相变成液相,然后进入D0102(环己烷分离器),未被冷凝的含环己烷(主要由H2-N2构成)的气相也进入D0102,D0102中的压力仍保持3.05MPa。

D0102的液相经液位自控流入V0102(环己烷缓冲罐),V0102中的压力为常压,物流在V0102中进行闪蒸,蒸出环己烷中原先溶解的惰性气体,留下高纯度的环己烷;D0102中的气相大部分进入C0102(氢气循环压缩机),经C0102升压后循环给E0104供加氢反应,其余少部分进入E0108(带分离器的冷却器)盘管由液氨冷却,被冷至10℃,然后流入D0103(尾气分离器)。

另外从V0102中闪蒸出来的气相则进入E0108的列管,也由液氨冷却至10℃,然后流入D0104(分离器)。

D0103及D0104分离出的液相都流入V0102,气相去X0101(吸附系统)。

吸附系统吸附的环己烷由低压蒸汽解吸后,流回V0102,吸附后的尾气送F0401(导热油炉)作燃料。

吸附系统的操作压力为0.12MPa、温度为10℃。

热油循环系统:正常操作时,热油经R0101、E0104、E0107(废热锅炉),再由热油循环泵打回R0101这个封闭线路循环使用。

温度为200℃的热油由热油循环泵打入反应器R0101下半部分,从下半部分出来的热油小部分进入R0101的上半部分换热,出来后与没有进入上半部分的热油合并,一起进入E0104底部,从E0104顶部出来的热油流回E0107,副产0.6MPa的蒸汽,出来的热油控制在200℃,然后再经热油循环泵打入加氢前反应器。

2.3氧化工序

2.3.1 氨压缩、密封水系统

氨压缩、密封水系统由氨储罐、氨冷凝器、氨压缩机、密封水储罐、密封水冷却器、密封水泵a,b组成。

液氨由界区加到氨储罐,由此向五个冷却器提供液氨,液氨通过蒸发带出热量,从而达到深冷的目的,气氨由五个冷却器返回氨压缩机,压缩氨气经氨冷凝器冷却而液化,产生的液氨收集于氨储罐中。

工艺水从界区送到密封水储罐,由密封水泵a,b经密封水冷却器送到各密封装置。

2.3.2 氧化系统

环己烷由冷凝系统反应器前加热器加热到反应温度后,供给1#氧化反应器并依次顺序经过氧化反应器b~e;在氧化反应开始前,在环己烷溶液中加入0.5ppm 环烷酸钴作引发剂和0.1ppmHEDP酯作抑制剂;氧化反应正常后,停止环烷酸钴的补加,但仍保留向1#氧化反应器加入0.1ppmHEDP酯作抑制剂。

HEDP酯主要是使氧化产物主要停留在环己基过氧化氢阶段。

添加剂在V0204配制好后由泵打入1#氧化反应器。

空气经空气过滤器过滤后,由空气压缩机送至氧化反应器a~e;进各氧化反应器的空气量由流量控制器控制。

主要由环己烷和氮气组成的氧化尾气送冷凝系统直接热交换塔回收环己烷。

氧化液经氧化液缓冲罐后,送分。