炼钢厂连铸结晶器液位控制系统的应用

- 格式:pdf

- 大小:178.66 KB

- 文档页数:3

连铸结晶器钢水流动控制技术范本摘要连铸结晶器是在连铸过程中发挥至关重要作用的设备之一,其钢水流动控制技术对于连铸产品质量的稳定和连铸效率的提高至关重要。

本文通过文献综述和实践案例分析,总结了连铸结晶器钢水流动控制的常见技术,并提出了一种技术范本。

该技术范本包括四个方面的内容:温度控制、流速控制、流向控制和液相级控制。

希望通过本文的介绍,能够为连铸结晶器钢水流动控制技术的研究和应用提供参考。

关键词:连铸结晶器;钢水流动控制;温度;流速;流向;液相级一、引言连铸是一种将熔化状态的金属直接铸造成所需形状的方法,可以生产出各类铸坯、薄板、线材等产品。

在连铸过程中,结晶器作为关键设备,直接影响着产品的质量和生产效率。

结晶器内钢水的流动控制技术,是提高连铸产品质量和生产效率的关键。

二、连铸结晶器钢水流动控制技术2.1 温度控制钢水的温度对于连铸产品的质量具有重要影响。

在结晶器中,钢水的温度应在一定的范围内保持稳定,并能满足产品的铸造要求。

温度控制主要包括两个方面的内容:钢水的初始温度控制和在线温度控制。

2.1.1 初始温度控制初始温度是指连铸开始之前的钢水温度,其直接影响着结晶器中钢水的凝固过程。

初始温度过高会导致结晶器中的渣浮,影响钢水流动和连铸产品质量;初始温度过低会导致结晶器中的孔隙和偏析,同样会影响产品质量。

因此,正确控制初始温度非常重要。

2.1.2 在线温度控制在线温度控制是指在连铸过程中对钢水温度进行实时监测和调整。

通过对结晶器中的温度传感器数据进行采集,结合温度模型和算法,可以控制结晶器中的钢水温度在一定范围内波动,并根据需要进行调整。

在线温度控制可以提高连铸产品的凝固结构和力学性能。

2.2 流速控制钢水的流速是指在结晶器中钢水的流动速度。

流速的大小直接影响着结晶器中钢水的凝固过程和均匀度。

流速控制主要包括连铸速度和结晶器内壁的涂层。

2.2.1 连铸速度控制连铸速度是指金属连续凝固过程中的铸造速度。

2017年第3期 LYS Science-Technology& Management塞棒自动控制技术在生产中的应用一炼轧厂 文 峰摘 要利用连铸原有液面检测系统,编制PLC 控制程序,在拉速恒定的情况下,根据液面变化来改变塞棒的开口度,控制钢水流量,稳定液面。

项目实施后,大大减少拉漏的生产事故,提高了钢坯的质量。

涟钢一炼轧厂原塞棒控制模式为恒定塞棒开口度(相对恒定,有小量的摆动,人为控制)控制,是根据液面变化来调节拉速,进而稳定液面。

在此控制模式下,虽然较手动控制质量有所提高,但仍然存在很多质量问题。

而采用自动塞棒控制技术,既可以提高铸坯质量,又可以缓解人员紧张的问题。

1 总体思路对连铸机结晶器钢水液面进行自动控制,是连铸生产中的关键技术之一,它对于保证连铸机的安全生产,降低工人的劳动强度,提高生产效率,提高铸坯的质量与产量,减少溢钢和漏钢事故,提高炼钢连铸的管理水平都非常重要。

钢水浇入结晶器时,为了防止钢水溢出,钢水液面必须保持稳定,否则在浇铸过程中,钢水液面波动太大,会卷入渣子,在铸坯表面形成皮下夹渣,影响铸坯质量。

根据经验,钢水液面波动在±10mm 以内,可消除皮下夹渣;如果结晶器液面波动﹥10mm ,铸坯表面纵裂发生率30﹪。

这就是说,钢水液面的波动,直接影响到铸坯的表面质量。

由此可见,保证结晶器钢水液位的稳定是连续铸钢生产中至关重要的环节。

目前一炼轧厂方坯连铸机结晶器液位控制系统,采用铯源数控塞棒控制系统,该系统具有稳定性好、控制精度高、偏差小等特点,有效保证了结晶器内钢水液面的稳定,实现了方坯连铸自动控制。

2 技术方案涟钢一炼轧厂连铸机采用的塞棒自动控制技术是利用原有液面检测系统,编制PLC 控制程序,使之在拉速恒定的情况下,根据结晶器液面的细微变化,调节塞棒的开口度,控制钢水流量,用来稳定液面,实现恒拉速、恒液面的目的。

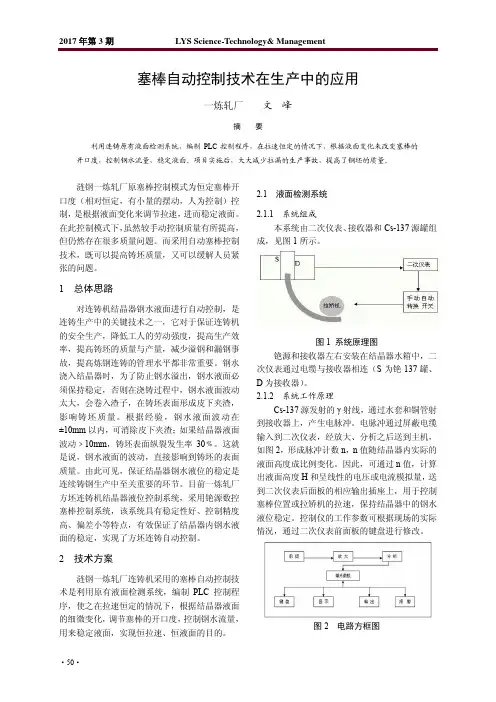

2.1 液面检测系统 2.1.1 系统组成本系统由二次仪表、接收器和Cs-137源罐组成,见图1所示。

连铸机自动浇铸控制系统应用及问题研究摘要:连铸机的使用,是企业生产流程中最重要的设备,使用流铸机有利于把钢水浇铸成所需要的大小,形状。

连铸机的不断更新和发展,体现了工艺的进步,体现了我国科学技术的进步,有利于提高我国产品的质量,使我国在激烈的市场竞争中处于优势。

本文对连铸机自动浇铸控制系统的组成及应用进行了探讨。

关键词:连铸机;自动浇铸;控制;对策连铸机自动浇铸,有利于降低人力成本,提高产品的质量,优化生产流程。

在浇铸的过程中,液位的变化是浇铸过程中最重要的一个部分,液位变化的幅度有可能对浇铸的质量造成巨大的伤害,可能会对产品的质量造成巨大的破坏。

基于自动化时代背景下,“智能化”是连铸机运行升级主要方向,智能调度技术将成为机械工程建设的核心支撑。

1. 连铸机自动化控制系统概述连铸机自动化控制系统主要有液体变动控制系统、实时数据收集、数据预警、实时监控以及连铸机浇铸处理系统等构成。

1.1连铸机自动化控制原理连铸机浇铸自动化控制的原理,主要是使用液位变动来对连铸机浇铸进行合理的控制,将液位变动实时地传递在平台上,连铸机浇铸的人员根据控制平台上所获得的数据进行实时的处理与控制,并设计出最合理的方案进行实时合理的处理,实现连铸机浇铸自动化的合理的运行,有利于企业产品的质量以及标准化。

1.2控制效果(1)控制系统的精度高。

铸坯断面130 mm×130 mm,控制精度<±5 mm;铸坯断面160 mm×160 mm,控制精度≤±3mm;(2)对电动缸采用高精度的处理方式。

在对电动缸安装时,采用比较精密的处理方式进行处理,进行合理的维护;(3)适应性研究。

在评价企业的适应性的时候,应该综合考虑企业钢的适应性。

(4)稳定性研究。

在评价连铸机浇铸的控制效果的时候,综合评价企业的稳定性,使连铸机浇铸产品更加稳定。

1.3冶金效果(1)连铸机浇铸自动化,有利于利用生产流程中的规模化的程序,及时处理在连铸机浇铸的产品中所包含的夹杂物,实现产品质量的提高,以及有利于提高其在市场中的竞争力。

连铸结晶器钢水流动控制技术范文一、引言连铸结晶器是连铸过程中的核心设备之一,在钢水凝固过程中起着至关重要的作用。

钢水的流动控制技术对铸坯质量和生产效率具有重要影响。

本文将介绍连铸结晶器钢水流动控制技术的发展现状和研究进展。

二、连铸结晶器钢水流动的基本原理连铸结晶器钢水流动的基本原理是通过控制钢水的流动速度和流动方向来控制结晶器内的温度场分布和结晶器壁面温度。

钢水的流动速度和流动方向影响了结晶器内的温度分布,进而影响了铸坯的凝固过程和凝固组织的形成。

三、连铸结晶器钢水流动控制技术的分类连铸结晶器钢水流动控制技术可分为机械控制技术和流场控制技术两大类。

1. 机械控制技术机械控制技术主要通过调整结晶器内的导流板、转轴和转子等机械装置来改变钢水的流动速度和流动方向。

通过改变机械装置的结构参数和运行参数来实现流动控制。

2. 流场控制技术流场控制技术主要通过改变结晶器内的钢水流动状态来实现流动控制。

主要包括利用激振器产生的振动力改变钢水流动状态,利用电磁场改变钢水流动状态,以及利用气体喷射改变钢水流动状态等。

四、连铸结晶器钢水流动控制技术的研究进展1. 机械控制技术的研究进展机械控制技术主要包括导流板的设计和优化、转轴和转子的结构设计等方面。

近年来,研究者通过数值模拟和实验研究等手段,对机械控制技术进行了深入研究。

通过优化导流板的形状和位置,可以改变钢水的流动速度和流动方向,进而改善结晶器内的温度分布和凝固组织形成。

2. 流场控制技术的研究进展流场控制技术的研究主要集中在利用激振器、电磁场和气体喷射等手段改变钢水流动状态的方法上。

研究者通过对结晶器内流场的数值模拟和实验研究,探索了不同流场控制方法对钢水流动的影响。

研究结果表明,适当的振动力、电磁场和气体喷射等手段可以改变钢水的流动状态,进一步优化铸坯的凝固过程和凝固组织形成。

3. 综合控制技术的研究进展综合控制技术是机械控制技术和流场控制技术的结合,旨在通过相互协调和优化,实现更好的流动控制效果。

结晶器专家系统在连铸机中的应用作者:孔德才摘要:结晶器专家系统作为一个工具去分配、收集、储存、比较和将结晶器所有数据参数可视化。

这些数据与设定值相比较,可以帮助分析浇铸过程中的问题或产生报警信息或改变浇铸作业进程,结晶器专家系统的运行对于操作人员监控浇铸进程是非常有利的,由于在线的可视性,员工可找到最佳最稳定的浇铸进程。

关键字:结晶器专家系统漏钢预报结晶器热流The Application of The MOLDEXPERT System in The CCMKong Decai(The No.3 Steel-making Plant of Jinan Iron & Steel Group Jinan 250101, China) Abstract The MoldEXPERT is a tool to acquire, store, compress and visualize measurement data of the mold, with the advantage of gathering all data in one system. For some applications, these data are compared to limits and setpoints. This interpretation may help to analysis casting problem or yield to alarms or change of the casting practice. The MoldEXPERT system is a useful tool for personnel to monitor the casting practice, Due to the on-line visualization, the personnel get a feeling for optimal and stable processing.Key words The MoldEXPERT system breakout prevention mold heat flux0. 前言在钢水连续浇铸过程中,结晶器是铸机设备中非常重要的设备,结晶器工作状况将直接影响铸坯质量。

2022.09科学技术创新基于S7-400结晶器振动台液压控制系统应用分析

王晋海(包头铁道职业技术学院,内蒙古包头014060)

1结晶器振动控制技术1.1结晶器振动技术的意义

结晶器振动控制是实现冶金连铸工艺的一项重要技术,振动装置将按照一定频率、振幅和波形方式振动,用于完成铸坯在结晶器中的脱模,防止铸坯在结晶器中发生粘结。振动台控制精度直接关系到铸坯坯壳形成的质量,可以有效的改善铸坯表面裂纹和扭曲形变等表面质量问题,同时可以有效的防止漏钢等严重的生产事故的发生,保证连铸生产的安全可靠。1.2结晶器振动装置演变结晶器振动机构有四偏心轮振动结构、短臂四连杆振动机构和液压伺服振动机构,经过电动机械振动结构到液压振动的发展过程。随着液压设备和与其对应控制技术的发展,结晶器液压振动成为了各新建生产线的首要选择,与传统振动机械结构对比,液压振动机构不仅可以承载较大的生产负荷,而且易于实现高精度控制,有效的减小铸坯表面振痕,配合结晶器保护渣的使用可以降低结晶器内壁和铸坯坯壳粘结,进一步减少粘钢和漏钢事故的发生。1.3结晶器振动台液压控制系统的组成

结晶器振动台控制系统由上位机界面,PLC控制器,液压缸,伺服阀,位置传感器,压力传感器构成。上位机采用西门子WinCC工业控制软件,用于控制和监测振动台控制系统的振动曲线、控制伺服阀选择、设备状态以及对应的连锁关系和报警显示。PLC控制器采用西门子

摘要:本文对连铸机结晶器振动台液压控制系统应用进行分析,介绍控制系统组成,分析系统控制策略,阐述数字PID控制器在振动台控制系统中的优点和局限性,分析了前馈自适应调节器的PI控制方案和两液压缸同步控制方案控制

原理,为掌握和维护振动台控制系统提供了理论依据。关键词:连铸;结晶器振动;数字PID;位置控制中图分类号院TH137.51文献标识码院A文章编号院2096-4390渊2022冤09-0185-04

ApplicationAnalysisofHydraulicControlSystemofMouldOscillatorBasedonS7-400

连铸机结晶器液位控制系统数学模型及其仿真摘要:连铸机结晶器是铸造过程中的关键部件,其液位控制系统的稳定性直接影响到铸坯的质量。

本文基于连铸机结晶器液位控制系统,建立了数学模型,并利用Simulink软件进行了仿真分析。

结果表明,所建立的数学模型能够准确反映结晶器液位变化的规律,仿真结果表明该液位控制系统具有较好的稳定性和控制精度。

关键词:连铸机;结晶器;液位控制系统;数学模型;仿真一、引言连铸机是现代钢铁工业中非常重要的设备之一,其主要功能是将熔化的钢水连续地注入结晶器中,使其逐渐凝固成为长条形的铸坯。

而结晶器是连铸机的核心部件,其液位控制系统的稳定性直接影响到铸坯的质量。

因此,研究连铸机结晶器液位控制系统的数学模型及其仿真分析具有重要的理论和实际意义。

二、液位控制系统的工作原理结晶器液位控制系统的主要工作原理如下:在结晶器中注入钢水后,钢水逐渐凝固形成铸坯,结晶器内的液位会随之下降。

当液位下降到一定程度时,液位传感器会将信号传输给控制器,控制器通过调节结晶器出钢口的流量,使钢水的注入速度与结晶器内的凝固速度相匹配,从而保持结晶器内的液位稳定。

三、数学模型的建立连铸机结晶器液位控制系统的数学模型建立涉及到多个物理参数,如结晶器内的液位、钢水的注入速度、结晶器内的凝固速度等。

为了简化模型的复杂度,我们可以将结晶器看作一个封闭的容器,并假设钢水的注入速度为恒定值,结晶器内的凝固速度与结晶器内的液位成正比。

因此,结晶器的液位变化可以用以下微分方程来描述:dH/dt = -q/A其中,H为结晶器的液位,q为钢水的注入速度,A为结晶器的截面积。

为了对该微分方程进行数值求解,我们需要对其进行离散化处理。

假设时间间隔为Δt,结晶器的液位在t时刻的值为H(t),则在t+Δt时刻的液位可以用以下公式来计算:H(t+Δt) = H(t) - qΔt/A四、仿真分析为了验证所建立的数学模型的准确性和可靠性,我们利用Simulink软件进行了仿真分析。

第一章绪论第一章绪论1.1引言中国作为世界上最大的钢铁生产大国之~,2012年全球钢产量15.27亿吨,中国钢产量就占46.6%。

同时,消费总量占46.4%。

中国钢铁行业的迅速发展离不开连铸机在钢铁冶金行业中的广泛使用,目前为止我国钢铁冶金行业的连铸比己接近100%。

在钢铁连铸生产过程中,连铸机结晶器液位控制精度的大小直接影响拉坯速度和铸坯质量…。

1.2连铸技术的产生及发展现状英国人HenryBessemer提出连铸技术,这种技术的工作原理是将液态的金属经过特制的冷却设备、拉坯设备和运输设备等进行连续不断地浇铸,形成符合特定尺寸和形状的铸坯啦,。

20世纪30年代连铸技术开始应用于部分有色金属生产过程中。

由于连铸技术对钢水的质量要求较高,连续不间断作业难度较大,冷凝固化过程较为复杂,当时的计算机自动控制达不到设计要求,所以迟迟没有被应用在连续铸钢生产过程中。

直到20世纪60年代,伴随着计算机技术在的高速发展,需要大规模使用自动控制的连铸技术才正式运用在钢铁冶金行业。

之后随着连铸技术的不断改进和完善,现如今的连铸技术已经成为炼钢生产过程中的重要组成部分之一,是冶炼和轧制的核心衔接环节。

连铸技术的不断完善推动着冶金行业,特别是炼钢行业的迅速发展。

随着对连铸技术过程的深入分析和对连铸生产操作经验的实践积累,现在已经开始采用计算机控制系统对整个连铸生产过程进行监管。

连铸连轧工艺流程的成功开发和应用,对铸坯的产量、质量、运输和管理等各方面提出了更高的要求,所以在连铸生产过程中使用计算机技术进行自动控制成为了连铸控制技术的研究热点。

我国是研究和应用连铸技术较早的国家之一。

目前,连铸生产工艺已成为极其重要的冶金生产工艺,与传统的模铸相比它具有明显的优势。

它不单单简化了冶金生产的工艺流程,而且还提高了铸坯的产量和提升了铸坯的质量,正是因为这些优点使得连铸技术在冶金工业生产中得到广泛应用。

随着相关技术的改进和实践生产的需要,连铸从单炉独立生产开始向多炉连续不问断浇注和连轧“流水线式”生产的方向发展。

2024年连铸结晶器钢水流动控制技术____年连铸结晶器钢水流动控制技术摘要:连铸结晶器在钢铁工业中起着至关重要的作用,影响着连铸坯的形状、尺寸和质量。

钢水在连铸结晶器中的流动控制技术是实现高质量坯料生产的关键。

本文综述了____年连铸结晶器钢水流动控制技术的研究进展,包括连铸结晶器内部流动状态的监测与测量技术、钢水温度控制技术和流动模拟与优化技术。

当前的研究重点是结合新型监测与控制技术,实现连铸结晶器内的钢水流动控制,并进一步提高连铸坯的质量。

关键词:连铸结晶器,钢水流动,流动控制技术引言:连铸结晶器是钢铁工业中最关键的设备之一,其主要功能是将熔化的钢水连续地注入结晶器内,通过结晶器内的导流系统和冷却装置,使钢水逐渐凝固形成连铸坯。

连铸结晶器内的钢水流动状态直接影响着连铸坯的形状、尺寸和质量,因此,钢水流动控制技术对实现高质量坯料生产至关重要。

连铸结晶器钢水流动状态的监测与测量技术:连铸结晶器内复杂的流动状态使得传统的监测与测量方法难以应用。

____年的研究重点是结合新型传感器技术,实现对结晶器内钢水流动状态的实时监测与测量。

其中,利用光纤传感器进行钢水流速和压力的测量,具有高精度和快速响应的特点。

此外,利用超声波和非接触式雷达技术,可以实现对结晶器内钢水流动区域的三维映像,进一步提高流动状态的监测精度。

钢水温度控制技术:钢水的温度对连铸坯的形成过程有着重要影响。

传统的温度控制方法基于温度传感器的反馈调节,在控制精度和调节速度方面存在一定局限性。

____年的研究重点是结合先进的控制算法和温度传感器技术,实现对连铸结晶器内钢水温度的精确控制。

其中,采用红外测温技术可以实现对钢水温度的非接触式测量,具有快速响应和高精度的优点。

此外,利用多点测温技术,可以实现对结晶器内不同位置钢水的温度监测与控制,进一步提高温度控制精度。

流动模拟与优化技术:通过数值模拟和优化方法,可以对连铸结晶器内的钢水流动进行合理的设计和优化。

连铸结晶器钢水流动控制技术连铸结晶器是一种重要的冶金设备,用于将高温的钢水快速冷却并形成连续的钢坯。

在连铸过程中,钢水的流动控制技术起着关键作用,它直接影响着连铸坯的质量和生产效率。

本文将介绍几种常用的钢水流动控制技术以及它们的优缺点。

首先,介绍一种常见的流动控制技术——喷淋冷却技术。

喷淋冷却技术通过在连铸结晶器顶部设置多个喷嘴,将冷却剂喷洒到钢水表面。

喷淋冷却技术能够有效地降低钢水温度,快速形成结晶壳,并且具有冷却均匀、调控灵活等优点。

然而,喷淋冷却技术的缺点是会产生大量水雾,对环境污染严重。

其次,介绍一种新型的钢水流动控制技术——电磁搅拌技术。

电磁搅拌技术利用电磁力作用于钢水,从而实现对钢水流动的控制。

电磁搅拌技术具有调控灵活、能耗低等优点,能够有效改善结晶壳的形成和均匀性。

然而,电磁搅拌技术的缺点是设备复杂、造价高。

另外,还有一种常用的流动控制技术——气体封闭技术。

气体封闭技术是通过在结晶器内部注入惰性气体,形成一层气体封闭层,从而减少钢水与外界空气的接触。

气体封闭技术能够有效降低钢水的氧化程度,提高连铸坯的表面质量。

但是,气体封闭技术的缺点是消耗大量惰性气体,造成能源浪费。

总之,钢水流动控制技术在连铸结晶器中起着重要的作用。

喷淋冷却技术能够提高冷却效果,但会产生环境污染。

电磁搅拌技术具有调控灵活性,但设备复杂。

气体封闭技术能够提高钢水质量,但会浪费惰性气体。

通过综合运用这些技术,可以提高连铸坯的质量和生产效率。

最后,在实际应用中,还需根据具体情况选择适合的流动控制技术,并不断进行技术创新和改进,以适应不断发展的冶金行业需求。

连铸结晶器钢水流动控制技术范文一、引言连铸结晶器是连铸过程中的核心设备之一,在钢水凝固过程中起着至关重要的作用。

钢水的流动控制技术对铸坯质量和生产效率具有重要影响。

本文将介绍连铸结晶器钢水流动控制技术的发展现状和研究进展。

二、连铸结晶器钢水流动的基本原理连铸结晶器钢水流动的基本原理是通过控制钢水的流动速度和流动方向来控制结晶器内的温度场分布和结晶器壁面温度。

钢水的流动速度和流动方向影响了结晶器内的温度分布,进而影响了铸坯的凝固过程和凝固组织的形成。

三、连铸结晶器钢水流动控制技术的分类连铸结晶器钢水流动控制技术可分为机械控制技术和流场控制技术两大类。

1. 机械控制技术机械控制技术主要通过调整结晶器内的导流板、转轴和转子等机械装置来改变钢水的流动速度和流动方向。

通过改变机械装置的结构参数和运行参数来实现流动控制。

2. 流场控制技术流场控制技术主要通过改变结晶器内的钢水流动状态来实现流动控制。

主要包括利用激振器产生的振动力改变钢水流动状态,利用电磁场改变钢水流动状态,以及利用气体喷射改变钢水流动状态等。

四、连铸结晶器钢水流动控制技术的研究进展1. 机械控制技术的研究进展机械控制技术主要包括导流板的设计和优化、转轴和转子的结构设计等方面。

近年来,研究者通过数值模拟和实验研究等手段,对机械控制技术进行了深入研究。

通过优化导流板的形状和位置,可以改变钢水的流动速度和流动方向,进而改善结晶器内的温度分布和凝固组织形成。

2. 流场控制技术的研究进展流场控制技术的研究主要集中在利用激振器、电磁场和气体喷射等手段改变钢水流动状态的方法上。

研究者通过对结晶器内流场的数值模拟和实验研究,探索了不同流场控制方法对钢水流动的影响。

研究结果表明,适当的振动力、电磁场和气体喷射等手段可以改变钢水的流动状态,进一步优化铸坯的凝固过程和凝固组织形成。

3. 综合控制技术的研究进展综合控制技术是机械控制技术和流场控制技术的结合,旨在通过相互协调和优化,实现更好的流动控制效果。

结晶器液面控制原理

“哇,结晶器到底是啥玩意儿啊?”这是我和小伙伴们在参观钢厂时发出的疑问。

那天,我们一群好奇宝宝跟着老师来到了钢厂。

一进入厂房,那场面可壮观啦!巨大的机器发出“嗡嗡”的声音,工人们忙忙碌碌地穿梭其中。

我们看到一个奇怪的大罐子,老师说那就是结晶器。

结晶器就像一个神奇的魔法盒子。

它有一个钢壳,就像一个坚固的盔甲,保护着里面的宝贝。

还有一个铜管,那可是关键部件哦!它就像一个超级厉害的管道,能让钢水在里面变成神奇的钢坯。

结晶器的液面控制原理可有意思啦!就好像我们在玩跷跷板一样。

一边是钢水不断地流进去,另一边是钢坯不断地拉出来。

要是钢水进多了,液面就会升高;要是钢坯拉快了,液面就会降低。

那怎么办呢?别担心,有高科技来帮忙。

有个叫传感器的小玩意儿,就像我们的眼睛一样,时刻盯着液面的高度。

一旦液面有变化,它就会赶紧告诉控制系统。

控制系统就像一个聪明的大脑,马上做出反应,调整钢水的流入速度或者钢坯的拉出速度。

这样一来,液面就能一直保持在一个合适的高度啦!

那结晶器液面控制原理在生活中有啥用呢?嘿,你想想看,我们在家

里用水龙头的时候,不也是要控制水的流量吗?如果水开得太大,水池就会溢出来;如果水开得太小,又洗不干净东西。

结晶器的液面控制就跟这个差不多,只不过它控制的是钢水,可厉害啦!

我觉得结晶器液面控制原理真的好神奇啊!它让我明白了,原来科技可以这么厉害,能把那么滚烫的钢水变成有用的钢坯。

我以后也要好好学习,掌握更多的科学知识,说不定我也能发明出像结晶器这么厉害的东西呢!。