钣金件质量检验报告单

- 格式:doc

- 大小:55.50 KB

- 文档页数:1

机加件检验规范1 包装检验1。

1 目的确保外包装能有效保护产品,避免在运输、搬运等过程中造成表面损伤,同时确保来料产品易于识别和追溯;1.2 范围适用于钣金、机加件包装检验管理;1.3 检验条件自然光或日光灯下距产品30-50mm处目视观测。

1。

4 检验内容1.4.1 包装1.4。

1.1 所有物料均必须符号产品相应包装标准,以免在运输过程遭到破坏,包括使用相应垫料、间隔物、填充物等;1。

4。

1。

2 外包装必具有足够的抗外力强度以便能保护内部包装物;1。

4。

2 标示1.4。

2。

1 包装箱或包装外表干净整齐,无破损;统一使用我公司规范标签,标签须填写完整,正确,内外标签数量一致;1。

4.2。

2 包装箱上物料标签记录完整、准确,附有品质检验标示或检验报告;1.4.2.3 零数箱或尾数件数须有尾数标识标签;1。

4.2。

4 送货须附《送货单》,必须注明采购订单相关信息;2.0 素材检验2。

1 目的明确来料五金素材件质量检验要求,确保五金素材件满足产品需要;2.2 范围适用于公司各种五金素材件的检验;2.3 检验条件在自然光或日光灯下距产品25—50cm处目测,观察角度45°-135°。

2。

4 检验内容2.4。

1 素材不能有尖角、飞边(锐边)、毛刺,平面上不得有明显凹陷和凸起及显露底缺陷;2.4.2 无虚焊和明显焊缝;2。

4.3 尺寸参考工程图纸要求;2.4。

4 材料参考技术参数要求,具体由供应商提供材料检验报告或SGS报告;2.4。

5 素材表面不能有刮伤、裂痕、氧化、变形色点、凹凸痕等现象;3。

0 阳极、电镀检验3。

1 目的明确来料阳极、电镀等质量要求,确保阳极、电镀等产品满足客户需要;3。

2 范围适用于所有阳极、电镀类产品的来料检验;3.3 检验条件在自然光或日光灯下观察角度45°或135°距产品25—50cm处目视。

3。

4 检验内容3.4。

1 加工后的表面无粗糙、灰暗、起泡、脱落、刮伤或有条纹、钝化膜疏松和钝化液迹;3.4。

1。

表面应平整光滑,不得有明显锤印;2.焊接采用氩弧焊;3.表面抛光达XX;(如果是不锈钢)4.未注壁厚均为XX.(如图形效复杂尺寸无法标全)5。

盛水试验不得泄漏。

(如有密封要求)技术要求1。

材料**(要写明材料的名称和规格,有的要求写出国标代号)2。

焊接要求.3。

未注圆角。

4.后处理要求(如涂装等)5。

未注公差1.先住明你的尺寸和公差参照的标准,如ASME 。

.。

2,限制材料的声明,3,检测的基准和需要FAI 的尺寸;4,表面处理要求;5,无污染和油污;6,重要尺寸CTF和公差表;7,材料;8,毛刺等等;《钣金加工检验标准(DOC 10)》资料详细说明: 1. 目的规范钣金结构件的检验标准,以使各过程的产品质量得以控制。

2。

适用范围本标准适用于各种钣金结构件的检验,图纸和技术文件并同使用。

当有冲突时,以技术规范和客户要求为准。

3. 引用标准本标准的尺寸未注单位皆为mm,未注公差按以下国标IT13级执行GB/T1800.3-1998 极限与配合标准公差和基本偏差数值表GB/T1800。

4 -1998 极限与配合标准公差等级和孔、轴的极限偏差表GB/1804-2000 一般公差未注公差的线性和角度尺寸的公差未注形位公差按GB/T1184 –1996 形状和位置公差未注公差值执行.4. 原材料检验标准4。

1金属材料4.1.1钣材厚度及质量应符合国标,采用的钣材需出示性能测试报告及厂商证明。

4.1。

2材料外观:平整无锈迹,无开裂与变形.4。

1。

3 尺寸:按图纸或技术要求执行,本司未有的按现行国标执行。

4.2塑粉4。

2.1塑粉整批来料一致性良好,有出厂证明与检验报告,包含粉号、色号以及各项检验参数。

4。

2。

2试用后符合产品要求(包括颜色、光泽、流平性、附着力等)。

4.3通用五金件、紧固件4。

3.1外观:表面无绣迹、无毛刺批锋,整批来料外观一致性良好。

4。

3。

2尺寸:按图纸与国标要求,重要尺寸零缺陷。

4。

焊接检验规程【完整版】(文档可以直接使用,也可根据实际需要修订后使用,可编辑放心下载)焊接检验规程目录1.目的 (4)2.适用范围 (4)3.标准引用与定义 (4)4.职责 (4)5.试验及检验要求 (4)5.1.焊接母材检验 (4)5.2.焊材检验 (5)5.3.焊前检验 (5)5.4.焊接过程监督 (6)5.5.焊后检验 (7)5.6.重要产品的焊接追溯 ....................................................................... 错误!未定义书签。

6.不合格品控制.................................................................................. 错误!未定义书签。

7.所附表样 ......................................................................................... 错误!未定义书签。

1.目的为保证钣金的焊接产品符合焊接质量要求,产品性能满足验收技术条件和顾客的要求,特制定本检验规程。

2.适用范围本规程适用钣金焊接产品焊接的全过程。

该规程是其它涉及焊接产品检验规程的细化、补充与完善。

3.标准引用与定义ISO-13920 焊接结构的一般公差长度和角度的尺寸形状和位置ISO-5817 钢、镍、钛及其合金熔焊接头〔不包括电子束焊接〕缺陷的质量等级ISO 2768-1 未单独注出公差的线性和角度尺寸的公差ISO-15085 铁路车辆及其部件的焊接GB2828-87 逐批检查计数抽样程序及抽样表钣金返修焊通用工艺守那么钣金焊材库管理规定4.职责4.1.工艺部门负责提供与产品焊接生产、检验相关且必要的验收标准,图纸,焊接工艺规程等相关的技术资料;4.2.工艺部门负责制订相关必要的返修工艺规程;4.3.焊工负责焊接设备、工装的例行检查和日常保养,进行焊前各项工作准备,按照焊接工艺规程的要求进行作业,按照检验指导书在焊前,焊后实施检验,并填写相关的焊接作业及检验记录;4.4.检验人员负责对焊接作业及检验过程的执行情况进行确认,对产品的生产及检验过程进行巡查、监督焊督执行焊接工艺纪律的情况;4.5.检验人员负责产品的判定与放行,统计质量状况,并对质量事故成因组织相关人员进行分析改善;4.6.焊接现场监督负责焊前确认、焊接过程巡检及产品焊后检验5.试验及检验要求5.1.焊接母材检验焊接母材包括采购的焊接产品所使用的板材、及焊接产品使用由协力公司加工的外协件,检验人员应按照以下方案对母材抽样进行外观、尺寸等检验,并填写相关的检验记录,检验合格前方可办理入库手续。

钣金件采购年终总结范文8篇篇1一、引言在过去的一年中,我们钣金件采购部门在公司的领导下,积极开展工作,全面完成了公司下达的各项采购任务。

在此,我们对此次采购工作进行总结,以便更好地发现问题、改进方法、提高效率。

二、采购工作开展情况1. 采购计划制定与执行在年初,我们根据公司的生产计划和市场需求,制定了详细的采购计划,并严格按照计划执行。

在采购过程中,我们密切关注市场行情,及时调整采购策略,确保了采购成本的有效控制。

2. 供应商管理与优化我们重视供应商的管理与优化,对现有供应商进行了全面的评估和筛选,确保了供应商的资质和信誉。

同时,我们积极开发新供应商,拓展了采购渠道,降低了采购风险。

3. 质量控制与监督我们严格把控产品质量,加强了对供应商产品的检验和验收工作。

通过定期的质量检测和抽查,我们确保了采购产品的合格率。

同时,我们建立了完善的质量监督机制,对不合格产品进行了及时的处理和反馈。

4. 库存管理与优化我们通过对库存的定期盘点和清理,优化了库存结构,降低了库存成本。

我们建立了科学的库存管理制度,规范了库存管理流程,提高了库存周转率。

三、存在的问题及改进措施1. 供应商选择不够科学在供应商选择过程中,我们有时过于依赖经验判断,缺乏科学的评估方法。

因此,我们建议建立更加完善的供应商评估体系,引入定量和定性相结合的评估方法,以提高供应商选择的准确性和科学性。

2. 质量控制手段单一目前,我们的质量控制手段主要依赖于传统的检验和验收方法,缺乏更加先进和全面的质量控制手段。

因此,我们建议加大对质量控制的投入,引入更加先进的质量控制技术和工具,提高质量控制的效率和准确性。

3. 库存管理自动化水平低目前,我们的库存管理还主要依赖于人工操作和管理,自动化水平较低。

这不仅影响了库存管理的效率和准确性,还增加了人为错误的风险。

因此,我们建议加大对库存管理的投入,引入自动化管理系统和技术设备。

四、结论与展望总的来说,我们在钣金件采购工作中取得了一定的成绩和经验。

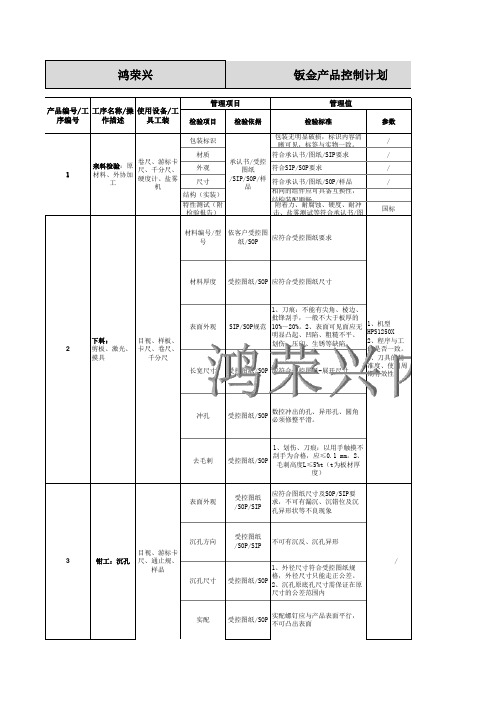

包装标识包装无明显破损,标识内容清晰可见,标签与实物一致。

/材质符合承认书/图纸/SIP要求/外观符合SIP/SOP要求/尺寸符合承认书/图纸/SOP/样品/结构(实装)相同的组件应可具备互换性,结构装配顺畅。

特性测试(附检验报告)附着力、耐腐蚀、硬度、耐冲击、盐雾测试等符合承认书/图国标鸿荣兴钣金产品控制计划参数1、机型HPS1250X2、程序与工件是否一致。

3、刀具的精准度、使用周期有效性/不可有沉反、沉孔异形1、外径尺寸符合受控图纸规格,外径尺寸只能走正公差。

2、沉孔原底孔尺寸需保证在原尺寸的公差范围内实配螺钉应与产品表面平行,不可凸出表面检验标准应符合受控图纸要求应符合受控图纸尺寸1、刀痕:不能有尖角、棱边、批锋刮手,一般不大于板厚的10%~20%。

2、表面可见面应无明显凸起、凹陷、粗糙不平、划伤、压印、生锈等缺陷。

应符合受控图纸-展开尺寸数控冲出的孔、异形孔、圆角必须修整平滑。

1、划伤、刀痕:以用手触摸不刮手为合格,应≤0.1 mm。

2、毛刺高度L≤5%t(t为板材厚度)应符合图纸尺寸及SOP/SIP要求,不可有漏沉、沉错位及沉孔异形状等不良现象受控图纸/SOP受控图纸/SOP 受控图纸/SOP受控图纸/SOP受控图纸/SOP/SIP受控图纸/SOP/SIP受控图纸/SOP检验依据承认书/受控图纸/SIP/SOP/样品依客户受控图纸/SOP受控图纸/SOP SIP/SOP规范检验项目 材料编号/型号材料厚度表面外观长宽尺寸冲孔去毛剌表面外观使用设备/工具工装卷尺、游标卡尺、千分尺、硬度计、盐雾机目视、样板、卡尺、卷尺、千分尺目视、游标卡尺、通止规、样品工序名称/操作描述来料检验:原材料、外协加工下料:剪板、激光、摸具钳工:沉孔产品编号/工序编号123沉孔方向沉孔尺寸实配管理项目管理值、气压:3-7PA。

2、拉焊:氩氟焊电流:80-150A、气压:8-10PA,铝焊电流:卷尺、平台、塞规、推拉力计点焊、拉焊、氩弧焊氟焊电流:180-220A 、气压:5-尺、塞规、扭力计/样品版本批准审核IQC IPQC OQC 作业员目视目视目视千分尺、卡尺配套组件百格刀、3M600#胶、硬100%每批√自检报告领班或主管5PCS 每批√制程巡检报表报告QE/主管纠正预防措施单5PCS每批√自检报告领班或主管5PCS 每批√制程巡检报表报告QE/主管纠正预防措施单100%每批√自检报告领班或主管10PCS 1H √制程巡检报表报告QE/主管纠正预防措施单20%1H√自检报告领班或主管5PCS 1H √制程巡检报表报告QE/主管纠正预防措施单100%每批√自检报告领班或主管10PCS 1H √制程巡检报表报告QE/主管纠正预防措施单100%每批√自检报告领班或主管10PCS 1H √制程巡检报表报告品质主管100%每批√自检报告生产主管10PCS 1H √制程巡检报表报告QE/主管纠正预防措施单100%每批√自检报告生产主管10PCS 1H √制程巡检报表报告QE/主管纠正预防措施单100%每批√流程卡报告生产主管10PCS 1H √制程巡检报表报告QE/主管纠正预防措施单20%每批√自检报告生产主管10PCS1H√制程巡检报表报告QE/主管纠正预防措施单反应计划来料异常联络单/纠正预防措施单/不合品评审单质量记录来料检验报告/可靠性测试报告√频率每批抽样数GB/T2828 ⅡGR=0.MA=0.65.MI=1.0游标卡尺、通止规目视、手感、标准规格铆钉评估测量技术目视、样板千分尺、卡尺目视卡尺、卷尺卡尺目视目视、样品目视、样品责任人文件编号 制作管理方法。

钣⾦喷塑件技术要求和试验⽅法钣⾦⼆次加⼯(喷塑部分检验规范)⽬次前⾔............................................................................. II 第1部分钣⾦喷塑件检验规范. (1)1 范围 (1)2 规范性引⽤⽂件 (1)3 术语和定义 (1)4 技术要求及试验⽅法 (2)5 检验规则 (8)附录 A (规范性附录)涂膜⼀般制备⽅法 (21)附录 B (规范性附录)涂膜(漆膜)外观质量测定⽅法 (22)附录 C (规范性附录)涂膜(漆膜)厚度测定⽅法 (23)附录 D (规范性附录)涂膜(漆膜)光泽度测定⽅法 (24)附录 E (规范性附录)涂膜(漆膜)附着⼒测定⽅法—划格法 (25)附录 F (规范性附录)涂膜(漆膜)铅笔硬度测定⽅法 (26)附录G (规范性附录)涂膜(漆膜)冲击⼒测定⽅法 (27)附录H (规范性附录)涂膜(漆膜)耐中性盐雾性能测定 (28)附录I (规范性附录)涂膜(漆膜)柔韧性测定⽅法--圆柱法 (30)附录J (规范性附录)钣⾦喷塑件、电镀件、电泳件、喷漆件检验报告模板 (31)钣⾦喷塑件检验规范1 范围本标准规定了钣⾦喷塑件的技术要求、试验⽅法、检验规则及包装等内容。

本标准适⽤于钣⾦喷塑件的采购及验收。

2 规范性引⽤⽂件下列⽂件对于本⽂件的引⽤是必不可少的,凡是注⽇期的引⽤⽂件,仅注⽇期的版本适⽤于本⽂件。

凡是不注⽇期的引⽤⽂件,其最新版本(包括所有的修改单)适⽤于本⽂件。

GB/T 308-2002 滚动轴承、钢球GB 1266 化学试剂分析纯氯化钠GB/T 1740 漆膜耐湿热测定法GB 1765 测定耐湿热、耐盐雾、耐候性(⼈⼯加速)的漆膜制备法GB/T 2423.17 电⼯电⼦产品基本环境试验规程试验Ka:盐雾试验⽅法GB 6682 实验室⽤⽔规格和试验⽅法GB/T 6739 涂膜硬度铅笔测定法GB/T 6807-2001 钢铁⼯件涂漆前磷化处理技术条件GB 8264-87 涂装技术术语GB/T 15055 冲压件未注公差尺⼨极限偏差GB 15607 涂装作业安全规程粉末静电喷涂⼯艺安全Q/BQB 402 冷连轧薄钢板及钢带Q/BQB 403 冷连轧低碳钢板及钢带Q/BQB 420 连续热镀锌钢板及钢带Q/BQB 430 电镀锌钢板及钢带QJ/GD 12.12.004 环保标识使⽤管理规定QJ/GD 30.03.001 静电粉末喷涂⽤粉末涂料QJ/GD 40.01.011 外协外购件⼊⼚验收通则QJ/GD 41.99.003 ⾦属零部件涂(镀)层表⾯质量的检验规范QJ/GD 92.00.001 产品中有害物质控制管理规定ISO 12944-2 ⾊漆和清漆——钢结构保护性涂料系统的腐蚀防护第2部分:环境分类3 术语和定义3.1 “疙瘩”与“痱⼦”涂膜表⾯产⽣凸起,呈颗粒状(或近似圆形)分布在整个或局部表⾯上,缺陷最⼤尺⼨在1.0mm以上称为“疙瘩”;缺陷最⼤尺⼨不⼤于1.0mm的称为“痱⼦”(⽤⾁眼可见)。

钣⾦电泳件技术要求和试验⽅法钣⾦⼆次加⼯(电泳件)⽬次前⾔............................................................................. II 钣⾦电泳件检验规范. (13)1 范围 (13)2 规范性引⽤⽂件 (13)3 技术要求及试验⽅法 (13)4 检验规则 (15)5 标志、包装、运输和贮存 (16)6 对⽐及审查(针对新⼚家、新物料) (16)附录 A (规范性附录)涂膜⼀般制备⽅法 (21)附录 B (规范性附录)涂膜(漆膜)外观质量测定⽅法 (22)附录 C (规范性附录)涂膜(漆膜)厚度测定⽅法 (23)附录 D (规范性附录)涂膜(漆膜)光泽度测定⽅法 (24)附录 E (规范性附录)涂膜(漆膜)附着⼒测定⽅法—划格法 (25)附录 F (规范性附录)涂膜(漆膜)铅笔硬度测定⽅法 (26)附录G (规范性附录)涂膜(漆膜)冲击⼒测定⽅法 (27)附录H (规范性附录)涂膜(漆膜)耐中性盐雾性能测定 (28)附录I (规范性附录)涂膜(漆膜)柔韧性测定⽅法--圆柱法 (30)附录J (规范性附录)钣⾦喷塑件、电镀件、电泳件、喷漆件检验报告模板 (31)钣⾦电泳件检验规范1 范围本标准规定了钣⾦电泳件产品的技术要求、试验⽅法、检验规则及标志、包装、运输、贮存要求。

本标准适⽤于公司家⽤和类似⽤途电器产品⽤的钣⾦电泳件的检验。

2 规范性引⽤⽂件下列⽂件对于本⽂件的引⽤是必不可少的,凡是注⽇期的引⽤⽂件,仅注⽇期的版本适⽤于本⽂件。

凡是不注⽇期的引⽤⽂件,其最新版本(包括所有的修改单)适⽤于本⽂件。

QJ/GD 12.12.004 环保标识使⽤管理规定QJ/GD 40.01.011 外协外购件⼊⼚验收通则QJ/GD 92.00.001 环保产品中有害物质控制管理规定3 技术要求及试验⽅法3.1 外观3.1.1 漆膜完整,⽆起泡、针孔、杂质、划伤、露底等缺陷,切边及孔边⽑刺不能⼤于0.1mm。

清能德创电气技术(北京)有限公司

钣金件质量检验报告单

项目编号产品名称

检验项目检验说明检验数量检验结果备注

外形尺寸

配

件

数量□一致□不一致

颜色√□合格□单体产品颜色不一致□成批产品颜色不一致

镀锌√□是□否

喷塑√□合格□轻微(局部突起或脱落)□严重(大范围脱落)

钣金件强度√□合格□基本合格□不合格

划痕□合格√□轻微(划痕很小或在不明显处)□严重(划痕很大或在明显部位)

□合格√□轻微(用直角尺会量出不垂直但肉眼看不是很明显)变形

□严重(肉眼直接就能看出)

焊接√□合格□基本合格□不合格

√□合格□轻微(缝隙在可接受范围内)

装配

□严重(装配后缝隙很大,影响产品的使用安全)

其他问题

处理意见√□接收□让步接收□返工□判退

1、在检验结构中只能填写合格或不合格。

说明

2、■/√□、□代表评审结论标注;■/√□:选择;□:不选择;

检验人检验日期。