机床固定结合部刚度与阻尼参数的识别方法

- 格式:pdf

- 大小:221.19 KB

- 文档页数:3

LMS impactTesting在机床主轴上的应用发表时间:2011/11/25 万力游来源:LMS2011论文集关键字:动刚性impact Testing边界模态抗振性动刚性是指主轴抵抗外界动态力的能力,单位N/mm。

机床主轴动刚性分析是检验机床主轴动态性能好坏的一项重要指标,是机床的抗振和抗外力干扰能力的体现,特别是在高速精加工机床主轴上,这项指标尤为重要。

LMS为此提供了强大的分析功能。

数控铣床主轴是铣床的核心部件,它直接承载着刀盘的切削力,传递电机的扭矩。

因此,其上的轴承预紧、安装配合状态以及支持方式都直接影响着主轴的刚性和机床的加工能力。

我们通过动刚性测试和分析可以获取“主轴-轴承系统”的低阶固有频率以及各阶固有频率下对应的动刚度数值。

通过“移频降幅”的措施,提高主轴的抗振性,改善产品的加工质量,避免切削振纹的产生。

1 试验准备本次试验采用LMS公司的Impact Testing测试分析软件,结构模态用ICP三向加速度计(PCB),模态力锤(软橡胶头),抗干扰屏蔽电缆线。

2 试验方法用橡胶垫和弹性绳来模拟主轴的自由边界条件,橡胶垫和弹性绳的自然频率应为“主轴-轴承系统”固有频率的1/5。

由于在铣削加工过程中,主轴前端是承受断续切削冲击的主要部位,也是我检测主轴动态性能关键部位。

将加速计用磁铁或蜂蜡粘于主轴前端,用模态力锤在加速计附近敲击主轴前端,为保证测试的准确性,每次锤击的方向和力度要基本一致,数据取10次平均,测试带宽取800HZ,分辨率1HZ。

结合Impact Testing测试软件所得的频响函数,相干性(coherence),动刚度(dynamic Stiffness)曲线分析“主轴-轴承系统”的动刚性。

3 试验内容(1)让主轴部件放在垫有橡胶垫的地面上,其他个方向处于自由状态。

如图1所示。

图1 测试示意图LMS impact Testing动刚性测试结果如图2、图3所示。

图2 垂直径向动刚度测试图3 轴向动刚度测试由图2,图3所示的动刚性曲线和相干性曲线可知,图中所示波谷为整个测试系统(包含了主轴和橡胶结合部的自然频率)的固有频率处,其对应的相干系数coherence皆在0.98以上(说明测试的输入与输出关联性很好),保证了测试结果可靠性和准确性。

机床主轴滚动轴承支承刚度计算(二)一、引言机床主轴是机床的核心组成部分,支承刚度是其运行稳定性的重要指标之一。

因此,正确地计算主轴滚动轴承支承刚度对于机床的精度和质量至关重要。

二、主轴滚动轴承的型号与参数1. 主轴滚动轴承型号:7010C2. 主轴径向负荷额定值:13.1kN3. 主轴轴向负荷额定值:8.8kN4. 主轴轴承内外圈直径:80mm/50mm5. 主轴轴承宽度:16mm三、支承刚度计算1. 等效负荷计算由于主轴滚动轴承在实际运行中受到的负荷是径向与轴向复合负荷,因此,需要将其转化为等效负荷进行计算。

等效负荷的计算公式如下:P_eq = K_r * F_r + K_a * F_a其中,K_r 和 K_a 分别为径向与轴向的负荷系数,F_r 和 F_a 分别为径向与轴向的负荷值。

根据主轴滚动轴承型号及参数,可以得出 K_r = 1,K_a = 0.56,假设主轴的工作情况为车削加工,且主轴最大切削力为2.5kN,因此F_r = 0,F_a = 2.5kN。

代入公式,得出等效负荷 P_eq = 1.4kN。

2. 支承刚度计算支承刚度是指在单位应力下,轴承的变形量与应力之比,即K = ΔF/ΔL。

由于主轴滚动轴承为单列角接触球轴承,其支承刚度可采用公式:K = (2 * E * a)/(1-ν^2) * (cosα/ (d*D))其中,E 为轴承弹性模量,ν 为轴承泊松比,a 为轴承壳体材料的线膨胀系数,α 为接触角,d 和 D 分别为轴承内径和外径。

根据主轴滚动轴承的参数,可知 E = 210 GPa,ν = 0.3,a = 12.4×10^-6/℃,代入公式,得出 K = 2.01×10^7 N/m。

3. 支承刚度检验根据国家标准《机床主轴技术条件》GB/T 23467-2009 的规定,机床主轴滚动轴承的径向支承刚度不得小于 2.6×10^6 N/m,轴向支承刚度不得小于 1.3×10^6 N/m。

过盈配合面的接触刚度和接触阻尼计算研究万俟昊天;向阳;夏雪宝;刘辉【摘要】研究过盈配合结合面特性,通过有限元法计算过盈配合结合面在不同过盈量下的接触刚度和接触阻尼.在ANSYS中建立了过盈配合组件的有限元模型,对模型施加一定的边界条件,仿真后提取结合面上单元和节点的接触压力、位移等参数,计算接触刚度和接触阻尼.运用结构响应耦合方法,代入仿真计算得到的接触刚度和接触阻尼,建立过盈配合的理论模型,计算过盈配合一端的频率响应函数,与实测频响函数对比,验证了接触刚度和接触阻尼的正确性.【期刊名称】《船海工程》【年(卷),期】2013(042)003【总页数】6页(P85-90)【关键词】过盈配合;接触刚度;接触阻尼;结构响应耦合【作者】万俟昊天;向阳;夏雪宝;刘辉【作者单位】武汉理工大学能源与动力工程学院,武汉430063;武汉理工大学能源与动力工程学院,武汉430063;武汉理工大学能源与动力工程学院,武汉430063;武汉理工大学能源与动力工程学院,武汉430063【正文语种】中文【中图分类】U664过盈配合是机械工程中一种常见的构件连接方式,由于其配合连接紧密,可传递转矩,承受很大的轴向力,已广泛地应用于重型机械、起重运输机械、船舶、机车及通用机械中[1-2]。

过盈配合的过盈量大小是否对设备整体的动态特性有影响,以及有多大影响是本文研究的目的,特别是获得过盈配合结合面的特性参数(接触刚度和接触阻尼)。

由于过盈配合结合面本身的结构特点(结合面为封闭结构,无法在结合面上布置传感器),难以采用试验的方法直接识别结合面特性参数,所以这里采用有限元计算的方法,建立过盈配合组件的有限元模型,对模型施加一定的边界条件,仿真后提取结合面上单元和节点的接触压力、位移等参数,计算接触刚度和接触阻尼,最后再通过实验来验证结合面参数的正确性。

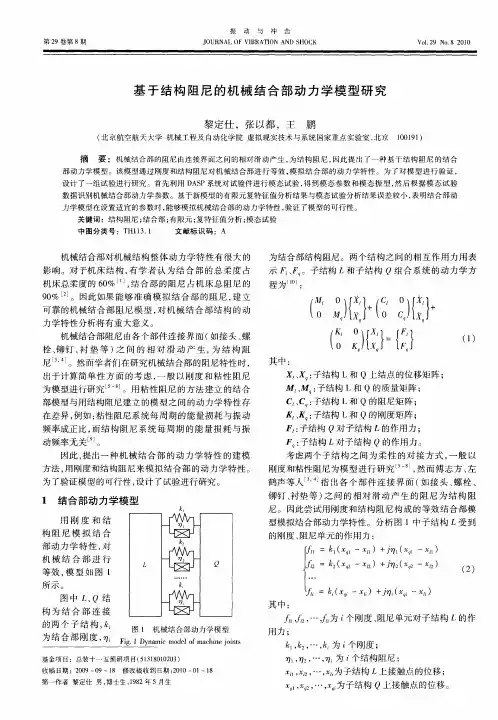

1 研究对象研究对象为轴和轴套的过盈配合,见图1。

轴和轴套材料为Q235,其几何尺寸和材料属性见表1。

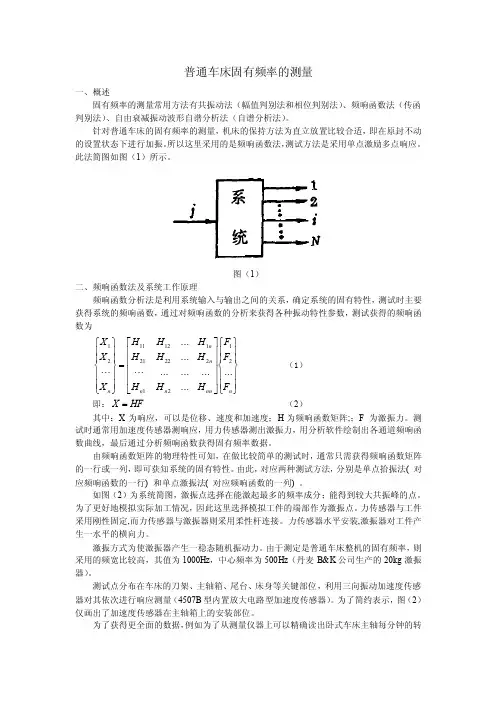

普通车床固有频率的测量一、概述固有频率的测量常用方法有共振动法(幅值判别法和相位判别法)、频响函数法(传函判别法)、自由衰减振动波形自谱分析法(自谱分析法)。

针对普通车床的固有频率的测量,机床的保持方法为直立放置比较合适,即在原封不动的设置状态下进行加振。

所以这里采用的是频响函数法,测试方法是采用单点激励多点响应。

此法简图如图(1)所示。

图(1)二、频响函数法及系统工作原理频响函数分析法是利用系统输入与输出之间的关系,确定系统的固有特性,测试时主要获得系统的频响函数,通过对频响函数的分析来获得各种振动特性参数,测试获得的频响函数为⎪⎪⎭⎪⎪⎬⎫⎪⎪⎩⎪⎪⎨⎧⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡⋅⋅⋅=⎪⎪⎭⎪⎪⎬⎫⎪⎪⎩⎪⎪⎨⎧⋅⋅⋅n nn n n n n n F F F H H H H H H H H H X X X (2121)222211121121 (1) 即:HF X = (2)其中:X 为响应,可以是位移、速度和加速度;H 为频响函数矩阵;;F 为激振力。

测试时通常用加速度传感器测响应,用力传感器测出激振力,用分析软件绘制出各通道频响函数曲线,最后通过分析频响函数获得固有频率数据。

由频响函数矩阵的物理特性可知,在做比较简单的测试时,通常只需获得频响函数矩阵的一行或一列,即可获知系统的固有特性。

由此,对应两种测试方法,分别是单点拾振法( 对应频响函数的一行) 和单点激振法( 对应频响函数的一列) 。

如图(2)为系统简图,激振点选择在能激起最多的频率成分;能得到较大共振峰的点。

为了更好地模拟实际加工情况,因此这里选择模拟工件的端部作为激振点。

力传感器与工件采用刚性固定,而力传感器与激振器则采用柔性杆连接。

力传感器水平安装,激振器对工件产生一水平的横向力。

激振方式为使激振器产生一稳态随机振动力。

由于测定是普通车床整机的固有频率,则采用的频宽比较高,其值为1000Hz ,中心频率为500Hz (丹麦B&K 公司生产的20kg 激振器)。

某型动力机械的底座刚度分析与改进措施随着科技的发展和技术的进步,动力机械在各个领域得到了广泛应用。

而机械的性能和使用寿命往往与其底座的刚度密切相关。

本文将对某型动力机械的底座刚度进行分析,并提出相应的改进措施,以期提高机械的运行效率和可靠性。

在进行底座刚度分析之前,我们首先需要了解什么是底座刚度。

底座刚度是指机械系统在受到外力或者内力作用时,底座对于这些力的抗力能力。

底座刚度的好坏直接影响着机械在运行过程中的稳定性和工作效果。

因此,对底座刚度的分析和改进是非常重要的。

某型动力机械在使用过程中存在一些问题,如噪音过大、振动频繁,甚至会导致机械失去稳定运行。

经过分析,我们发现这些问题与底座刚度有很大关系。

因此,我们需要对底座的刚度进行分析,找出问题所在,进而提出改进的措施。

首先,我们进行了底座刚度的有限元分析。

通过有限元软件模拟了机械在运行过程中的受力情况,并得到了底座的应力和变形情况。

分析结果表明,底座在受到外力作用时,存在应力集中和变形过大的问题。

这就是导致噪音和振动问题的原因之一。

基于以上分析结果,我们提出了改进措施。

首先,我们采用高强度材料替换原有的底座材料,以提高其刚度和抗力能力。

其次,通过增加支撑点和加强连接方式,增加底座与机械本体之间的接触面积,使底座能够更加牢固地固定机械。

此外,我们还考虑在底座上增加一些缓冲材料,以吸收和消散机械运行过程中产生的冲击力和振动。

经过改进后,我们再次进行了底座刚度分析。

结果表明,底座的应力和变形情况得到了显著改善。

噪音和振动问题得到了有效控制,机械的运行效率和可靠性得到了提升。

总结起来,某型动力机械的底座刚度分析和改进措施对于提高机械的性能和使用寿命具有重要作用。

通过有限元分析和适当的改进措施,我们可以有效解决底座刚度不足导致的问题。

未来,在实际生产和设计中,我们应该更加重视底座刚度的分析和改进,以确保机械能够稳定运行。

同时,还需要加强对于底座材料和结构的研究,以提高其整体刚度和抗力能力。

机床精度测量及测量方法一、引言机床精度测量是机床制造和维护过程中的重要环节。

机床精度直接影响到加工零件的质量和生产效率。

因此,准确测量机床精度是确保机床性能和加工质量的关键。

二、机床精度测量的重要性机床精度是指机床在运行过程中所达到的加工精度,包括位置精度、重复精度、直线度、平行度、垂直度等。

机床精度测量的目的是为了评估机床的加工能力,及时发现和解决机床存在的问题,提高加工质量和生产效率。

三、机床精度测量的方法1. 直线度测量:直线度是指机床导轨面与某一参考直线之间的偏离程度。

直线度测量常用的方法有光学法、激光干涉法和电子触发法等。

其中,光学法是最常用的方法,通过光学仪器测量导轨面的直线度,并与参考直线进行比较,得出直线度的偏差值。

2. 平行度测量:平行度是指机床导轨面与参考平面之间的偏离程度。

平行度测量常用的方法有平行仪测量法、光学法和激光干涉法等。

其中,平行仪测量法是最常用的方法,通过平行仪测量导轨面与参考平面之间的平行度,并与参考平面进行比较,得出平行度的偏差值。

3. 垂直度测量:垂直度是指机床导轨面与参考垂直面之间的偏离程度。

垂直度测量常用的方法有水平仪测量法、光学法和激光干涉法等。

其中,水平仪测量法是最常用的方法,通过水平仪测量导轨面与参考垂直面之间的垂直度,并与参考垂直面进行比较,得出垂直度的偏差值。

4. 位置精度测量:位置精度是指机床在加工过程中所达到的位置精度。

位置精度测量常用的方法有坐标测量法、激光干涉法和编码器测量法等。

其中,坐标测量法是最常用的方法,通过测量工件在机床上的位置,并与设计位置进行比较,得出位置精度的偏差值。

5. 重复精度测量:重复精度是指机床在多次加工同一工件时,各次加工结果之间的偏离程度。

重复精度测量常用的方法有编码器测量法和激光干涉法等。

其中,编码器测量法是最常用的方法,通过测量工件在多次加工过程中的位置,并与设计位置进行比较,得出重复精度的偏差值。

四、机床精度测量的注意事项1. 在进行机床精度测量之前,需要对测量仪器进行校准和检验,确保测量结果的准确性和可靠性。

数控机床的数据采集与分析方法随着信息技术的发展,数据采集和分析在数控机床的制造和维护中起着至关重要的作用。

数据采集可以帮助生产厂家实时监测机床的运行状态、性能指标和生产情况,而数据分析则可以帮助厂家优化生产过程、提高机床的使用效率和预测故障。

一、数据采集方法1. 传感器采集:数控机床普遍配备了各种类型的传感器,如温度传感器、压力传感器、振动传感器等,用于采集机床不同部件的运行情况。

通过传感器采集到的数据可以及时反馈到系统中,帮助监测机床的工作状态。

2. 数字控制系统采集:数控机床的数字控制系统可以采集到各种运行参数和状态信息,如主轴转速、进给速度、切削力、功率消耗等。

这些数据可以通过数字接口传输到外部计算机系统,以供进一步分析和利用。

3. 人工采集:除了传感器和数字控制系统采集的数据,操作人员也可以通过观察和记录的方式采集一些关键数据,如故障发生时间、生产数量、停机时间等。

二、数据分析方法1. 统计分析:通过对采集到的数据进行统计分析,可以发现机床的运行模式和规律,如设备的平均运行时间、故障发生的频率和位置等。

这些统计结果可以帮助厂家对设备的使用情况进行评估,制定更合理的生产计划。

2. 故障诊断:利用机床采集到的数据,结合故障数据库和专家经验,可以对机床的故障进行诊断。

通过分析故障发生时的数据特征,可以快速定位故障原因,减少停机时间和维修成本。

3. 运行参数优化:利用数据分析的方法,可以分析机床在不同参数设置下的性能表现,如主轴转速、进给速度等。

通过对数据的分析,可以找到最佳的参数组合,实现机床的最佳运行状态,提高生产效率和产品质量。

4. 预测维护:利用历史数据和机器学习算法,可以建立机床的故障预测模型。

通过对机床运行数据的分析,可以提前预警设备可能发生的故障,并采取相应措施,避免设备停机和生产中断。

5. 能耗分析:通过采集机床的能耗数据,可以对机床的能源利用情况进行分析。

通过找到能耗高的设备和环节,可以进行合理的优化和节能措施,降低生产成本和环境污染。

研究生(选题)报告立式铣车床性能测试与仿真优化学号 :姓名 :专业 :指导教师 :院 (系、所):华中科技大学研究生院一课题的来源、目的、意义,国内外概况和预测 (3)1.1课题来源 (3)1.2课题研究背景,目的及意义 (3)1.3国内外研究现状 (4)二预计的研究内容和达到的要求、技术指标,预计的关键技术、技术方案 (5)2.1预计的研究内容 (5)2.2 拟达到的技术指标 (6)2.3 预计关键技术 (6)2.4 预计技术方案 (6)三前期工作 (9)四参考文献 (10)五课题的研究进展计划 (12)六现有的条件、人员(姓名、职称)及主要设备情况 (13)6.1人员配置 (13)6.2主要设备情况 (13)七指导教师评语、教研室审查意见 (14)一课题的来源、目的、意义,国内外概况和预测1.1课题来源与武汉重型机床集团有限公司合作的技术开发项目。

1.2课题研究背景、目的及意义当今世界,工业发达国家对机床工业高度重视,竞相发展机电一体化、高精、高效、高自动化先进机床,以加速工业和国民经济的发展。

长期以来,欧、美、亚在国际市场上相互展开激烈竞争,已形成一条无形战线,特别是随着微电子、计算机技术的进步,数控机床在20世纪80年代以后加速发展,各方用户提出更多需求,四大国际机床展早己成为各国机床制造商竞相展示先进技术、争夺用户、扩大市场的焦点。

中国加入WTO后,正式参与世界市场激烈竞争,今后如何加强机床工业实力、加速数控机床产业发展,实是紧迫而又艰巨的任务。

随着世界科技进步和机床工业的发展,数控机床作为机床工业的主流产品,己成为实现装备制造业现代化的关键设备,是国防军工装备发展的战略物资。

数控机床的拥有量及其性能水平的高低,是衡量一个国家综合实力的重要标志。

加快发展数控机床产业也是我国装备制造业发展的现实要求。

根据中国机床工具工业协会组织用户调查表明,航天航空、国防军工制造业需要大型、高速、精密、多轴、高效数控机床;汽车、摩托车、家电制造业需求高效、高可靠性、高自动化的数控机床和成套柔性生产线;电站设备、造船、冶金石化设备、轨道交通设备制造业需求高精度、重型为特征的数控机床;制造业、生物工程等高技术产业需求纳米级亚微米级超精密加工数控机床;工程机械、农业机械等传统制造行业的产业升级,特别是民营企业的蓬勃发展,需要大量数控机床进行装备。

滑动轴承等效刚度阻尼的计算分析方法熊涛;姚廷强;黄雅成【摘要】In order to obtain more accurate e-quivalent oil film bearing for sliding bearing,as stiffness and damping vary along the axis of sliding bearing,the bearing is divided into several cross sections to research the analysis method to calcu-late the equivalent stiffness damping.Based on N S equations,using dynamic grid model of FLU-ENT,the simulation analysis model of variable section and condition for sliding bearing is built, and laws of variation of equivalent stiffness damp-ing of onesection along the axis and in different ro-tation speeds is obtained.This provides reference basis for the further studies of the integration of the joint equivalent parameters of the rotor system dynamics.%为获得更精确的滑动轴承等效油膜支承,针对滑动轴承沿轴向方向存在不同的刚度阻尼,将滑动轴承沿轴向方向等分为多个截面,探索了滑动轴承多截面等效刚度阻尼的计算分析方法。

基于NS方程,结合FLUENT中的动网格方法,建立了多截面、多工况的滑动轴承仿真分析模型,计算得到沿轴向方向的多截面和不同转速下单一截面的径向等效刚度阻尼的变化规律,为进一步考虑滑动轴承等效结合部参数的转子系统动力学研究提供了参考依据。

机床加工精度检测方法简介:机床加工精度是评估机床性能和加工质量的重要指标之一。

为了确保机床加工过程中的精度和质量,需要对机床进行精度检测。

本文将介绍几种机床加工精度检测的常用方法,包括几何误差检测、表面质量检测、加工工艺检测以及传感器技术应用等。

一、几何误差检测1.1 直线度检测直线度是指加工工件的运动轴线与理想直线之间的误差。

常见的直线度检测方法有光学投影仪、激光干涉仪和三坐标测量机等。

这些设备可以实时检测加工工件的轴线偏差,提供精确的直线度测量结果。

1.2 圆度检测圆度是指加工工件圆周轮廓与理想圆之间的误差。

圆度检测方法包括光学测量、电感测量和激光测量等。

通过测量工件圆周轮廓和理想圆之间的差异,可以评估工件的圆度。

1.3 平行度检测平行度是指加工工件表面与参考面之间的平行误差。

平行度检测常用的方法包括光学投影、电感测量和三坐标测量等。

这些方法可以提供高精度的平行度检测结果,帮助评估工件加工质量。

二、表面质量检测2.1 表面粗糙度检测表面粗糙度是指加工工件表面的凹凸不平程度。

常见的表面粗糙度检测方法有激光干涉仪、那米尔扫描仪和白光干涉仪等。

通过测量工件表面的高低差,可以评估工件的表面质量。

2.2 表面硬度检测表面硬度是指材料表面对压痕的抵抗能力。

常见的表面硬度检测方法有洛氏硬度计、维氏硬度计和布氏硬度计等。

这些方法通过测量压痕的尺寸和深度来评估工件的表面硬度。

三、加工工艺检测3.1 切削力检测切削力是指加工工件在切削过程中所受到的力。

常见的切削力检测方法包括力传感器、电流测量和应变测量等。

这些方法可以提供准确的切削力检测结果,帮助评估加工工艺的合理性。

3.2 速度检测速度是指机床在加工过程中的运行速度。

常见的速度检测方法包括速度传感器、编码器和振动传感器等。

这些方法可以实时监测机床的运行速度,提供加工过程的精确控制。

四、传感器技术应用传感器技术在机床加工精度检测中起着重要的作用。

通过将传感器与机床连接,可以实时监测机床的状态和精度。