基于无筒仓的实时优化配煤系统研究

- 格式:pdf

- 大小:1.76 MB

- 文档页数:7

筒仓建设期间配煤结构优化及干湿熄焦焦炭性质变化对比研究陈勇;张伟【摘要】本文围绕莱钢焦化厂筒仓建设期间煤厂单种煤库存受限,各单矿点煤种配合调整,配煤结构中焦肥煤比例变化与焦炭质量对应关系不确定性,以及湿熄焦炭冷态强度波动等问题展开对比分析与试验研究,先后通过配煤结构多次优化调整、干湿熄焦焦炭性质对比分析进行技术攻关与对比研究,最终找出最佳配比与焦炭质量的对应关系,为以后干熄焦检修及筒仓建成使用后,单一矿点煤种配煤确保焦炭质量合格稳定,提供科学合理的理论及实践依据.【期刊名称】《煤炭加工与综合利用》【年(卷),期】2018(000)010【总页数】4页(P67-70)【关键词】筒仓建设;配煤结构;干熄焦;湿熄焦;焦炭质量【作者】陈勇;张伟【作者单位】山东钢铁股份有限公司莱芜分公司生产管理部,山东莱芜 271104;型钢炼铁厂,山东莱芜271104【正文语种】中文【中图分类】TQ52山钢股份莱芜分公司焦化厂现有JNG43-80型焦炉2座(3号、4号,42+52孔)、JN60-6型焦炉2座(5号、6号,55孔×2)、JN60-6型焦炉4座(1号、2号、7号、8号,60孔×4),年产焦炭390万t。

现焦化厂外购炼焦煤通过三条路径进入露天煤场,分别是原一煤场的3#翻车机、二煤场北部2号翻车机和三煤场北部的汽车螺旋卸车机。

一区配煤承担1号、2号焦炉配煤量的40%及3号、4号焦炉全部配煤量,二区配煤承担1#、2#焦炉配煤量的60%及5号、6号焦炉全部配煤量,三区配煤承担7号、8号焦炉全部配煤量。

随着国家实施越来越严格的环境保护法律和标准,为规避环保风险、彻底解决煤场扬尘无组织排放、减少物料损耗、稳定原煤水分、提高焦炭质量,采用筒仓替代原露天煤场,实现物料储存、处理流程全封闭化作业。

自2018年4月份开始,公司提出对焦化厂炼焦用煤储配方式实施改造方案,一期建设20个储煤筒仓,实现储配一体化。

火电厂数字化煤场智能掺配烧优化系统的设计方案和应用发布时间:2022-10-13T02:15:52.356Z 来源:《当代电力文化》2022年6月11期作者:王博[导读] 系统应用目的是通过最大化且合理的混烧低价煤种,从而降低电厂运行的燃料成本,提高全厂的经济效益;提供混烧状态下的优化运行建议王博中电(商丘)热电有限公司河南省商丘市476000摘要:系统应用目的是通过最大化且合理的混烧低价煤种,从而降低电厂运行的燃料成本,提高全厂的经济效益;提供混烧状态下的优化运行建议,从而保障锅炉混烧的安全,保证排放达标;提供信息化和自动化的煤场管理方法,从而规范燃料调度,保证混烧工作高效进行。

系统实现了煤场的可视化、网络化、数字化的管理,电厂节约了成本,提高了经济效益。

本文主要分析火电厂数字化煤场智能掺配烧优化系统的设计方案和应用。

关键词:数字化煤场;掺配烧,优化;决策模型;煤种引言为降低电厂能耗指标和生产经营成本,提高企业盈利能力,推进优化全过程成本管控工作,围绕节能降耗的要求,采取多项精细智能化管理方式,实现节能、自动化管理。

当锅炉入炉煤种多变、各煤质指标偏离设计值时,将影响锅炉燃烧的经济性和安全性。

数字化煤场智能掺配烧优化系统是一套关于燃煤机组多煤种混烧优化运行的软件系统,系统实现对电厂燃煤从进厂到燃烧的全流程管理,能对堆煤、存煤、配煤、取煤、燃烧、购煤等做出全自动的决策,此外,系统还能够对实现电厂煤场的数字化管理起到重要的支持作用。

1、建立煤场管理系统及多煤种掺配决策系统(1)煤场管理系统。

收集Mogens发电公司的煤场分布数据,结合煤场管理和运营方法,建立适合文发电公司的煤场管理系统,对煤量、热值、煤场数据、堆积场等进行全面有序的管理。

根据煤炭质量、数量、堆积位置,建立能够方便有效地完成煤炭运输人员煤炭运输工作的三维仿真。

结合配煤决策系统,对煤仓中不同煤种和煤质进行实时了解。

(2)各种配煤决策系统。

焦化配煤自动化控制系统优化设计霍东芝【摘要】以山西潞安集团蒲县常兴煤业有限公司焦化配煤自动化控制系统为例,对焦化配煤自动化控制系统的功能以及基本结构进行分析,对焦化配煤自动化控制系统的优化设计以及优化过程展开研究,并介绍项目实施结果.【期刊名称】《机械管理开发》【年(卷),期】2019(034)003【总页数】3页(P217-219)【关键词】焦化配煤自动化;控制系统优化设计;研究论述【作者】霍东芝【作者单位】山西潞安集团蒲县常兴煤业有限公司选煤厂,山西临汾041207【正文语种】中文【中图分类】TQ520.62;TP273引言山西潞安集团蒲县常兴煤业有限公司(以下简称常兴煤业)井田可采煤层为2、5号煤层。

2号煤层厚度为 1.25~2.80 m,平均 1.88 m,含 0~1 层夹矸,结构较为简单,顶板一般为粉砂岩,底板为泥岩,2号煤层为全井田不稳定局部可采煤层。

5号煤层厚度0.30~1.75 m,平均 1.26 m,含 0~1 层夹矸,结构较为简单,顶板为泥岩,底板为泥岩。

5号煤层为全井田稳定可采煤层。

常兴煤业主要对5号煤层进行开采,并对开采完成后的原煤进行焦化处理。

焦化配煤自动控制系统将不同种类的原煤经由料仓料嘴输送至煤炭运输机上,利用自动化的电子秤对其进行称重,完成焦化配煤的自动控制。

利用现代化的计算机控制技术,可对原煤粉碎机进行控制,按照比例进行控制配合,最终烧结形成焦炭,防止煤炭资源的浪费。

而焦化配煤自动化控制系统不仅能够保障配煤的可靠性,还能够保障焦炭的质量,促进煤焦的经济效益的增值。

1 常兴煤业自动配煤系统研究1.1 常兴煤业自动配煤系统构成常兴煤业选煤厂内部生产工艺流程为:200~40 mm采用动筛淘汰分选→50~1 mm脱泥无压产品重介旋流器分选→1~0.25 mmTBS干扰床分选→0.25~0 mm 浮选→浮选精煤采用快开膜压滤机进行回收→浮选尾煤采用快开隔膜压滤机进行回收。

第53卷第5期煤炭工程C O A L ENGINEERING Vol.53, No.5doi:10.11799/ce202105006大型储煤筒仓输煤智能化监控系统设计刘喆、马岩岩、赵晏博、邵建林、尹丽辉、邓旭2,张凯2(1.三河发电有限责任公司,河北廊坊065201;2.中国矿业大学(北京)化学与环境工程学院,北京100083 )摘要:针对目前大型储煤筒仓输煤过程监控功能不完善、智能化程度不高的问题,设计了大 型储煤筒仓输煤智能化监控系统,包括数据获取、机器人巡检、实时预测、趋势预测、故障判别、报警管理、历史回放、系统管理等模块。

引入卷积神经网络和人工神经网络对输煤胶带状态进行建 模,提出设备单一指标维度和残差指标来判断设备的异常状态,实现了对设备状态的实时准确预测 和异常判断。

完成了三河电厂储煤筒仓、碎煤机、给煤机、带式输送机等设备的智能监控改造,提 高了自动化监管和控制水平,最大限度的减少了运行操作人员,促进了公司智能化经营,降低了运 维成本提高了生产效率。

关键词:智能输煤系统;人工智能控制;单一指标;残差中图分类号:TD67 文献标识码:A文章编号:167卜0959(2021)05-0028-07Monitoring system of coal conveying in large coal storage siloLIU Z he', M A Y an-yan', ZHAO Yan-bo1, SHAO Jian-lin1, YIN Li-hui1, DENG Xu2, ZHANG Kai2(1. Sanhe Power Generation Co. ,Ltd. ,Langfang065201, China;2. School of Chemical and Environmental Engineering,China University of Mining and Technology(Beijing) ,Beijing 100083, China)Abstract :Aiming at the imperfect monitoring function and low intelligence degree of coal transportation in large coal storage silos, an intelligent monitoring system for coal transportation of large coal storage silos is designed, comprising the modules of data acquisition, robot inspection, real-time prediction, trend prediction, fault identification, alarm management, historical playback, system management, etc. Convolutional neural network and artificial neural network are introduced to model the equipment state, and a single indicator dimension and residual index of the equipment are proposed to judge the abnormal state of the equipment, thus to accurately predict the equipment state and judge the abnormal conditions in real-time. Through the intelligent monitoring transformation of the coal storage silos, coal crushers, coal feeders, belts and other equipment in Sanhe Power Plant, the automated supervision and control is improved, the number of operating staffs is minimized, promoting the company^ intelligent operation with less operation-maintenance costs and higher production efficiency.Keywords:intelligent coal transportation system;artificial intelligence control;single index;residual储煤系统是火电厂保障燃料供应的重要设施,随着节能减排与污染防治的进一步深化,储煤系统 封闭式改造逐步成为火电行业绿色发展的关键环节 之一〜3]。

总第191期2021年第1期山西化工SHANXI CHEMICAL INDUSTRYTotal191No.1,2021奏题讨谑DOI:10.16525/l4-1109/tq.2021.01.43炼焦煤及配煤结构优化试验研究侯瑞芳(山西西山煤气化有限责任公司,山西太原030205)摘要:为进一步达到提升炼焦企业所得焦炭产品质量,降低生产成本,最终提高企业竞争力的目的。

在阐述先进配煤管理系统的基础上,对当前配煤结构比例下对应的现状进行分析,并采用40kg小焦炉对不同配煤结构比例下的生产成本和焦炭产品性能进行综合对比,最终得出适合公司的最佳配煤结构比例,为后续提升其企业竞争力具有重要意义。

关键词:炼焦煤;焦煤;气煤;瘦煤;冷态强度;热态强度中图分类号.TQ520.61文献标识码:A文章编号:1004-7050(2021)01-0117-02引言炼焦是对煤炭再加工的工艺,能够为不同的应用行业获得不同品质的焦煤。

在实际炼焦过程中存在优质焦煤配用比例较高导致最终所得焦炭产品的成本较高。

与此同时,目前焦炭市场处于供大于求的现状导致各大炼焦企业出现亏损,为提升炼焦企业的竞争力需对配煤炼焦技术进行优化⑴。

经研究影响焦炭质量的因素包括有炼焦原煤的质量的均衡性、在炼焦过程中的控制能力以及炼焦配煤结构的合理性。

本文着重对炼焦煤及配煤结构进行优化研究。

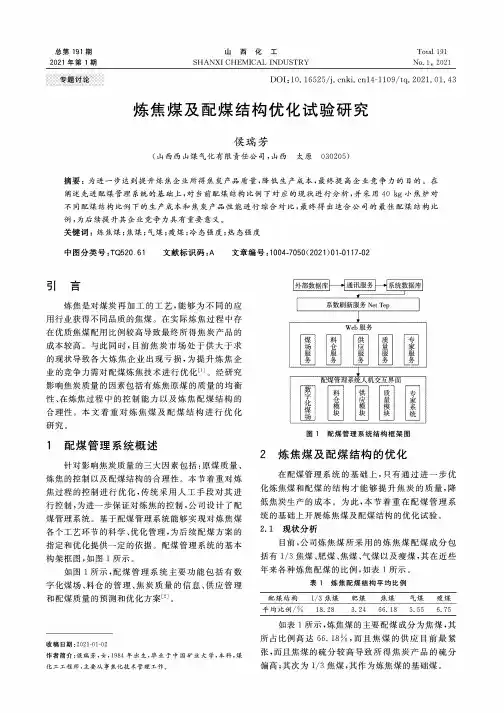

1配煤管理系统概述针对影响焦炭质量的三大因素包括:原煤质量、炼焦的控制以及配煤结构的合理性。

本节着重对炼焦过程的控制进行优化,传统采用人工手段对其进行控制,为进一步保证对炼焦的控制,公司设计了配煤管理系统。

基于配煤管理系统能够实现对炼焦煤各个工艺环节的科学、优化管理,为后续配煤方案的指定和优化提供一定的依据。

配煤管理系统的基本构架框图,如图1所示。

如图1所示,配煤管理系统主要功能包括有数字化煤场、料仓的管理、焦炭质量的信息、供应管理和配煤质量的预测和优化方案⑵O|外部数据库|~£通讯服务T系统数据库系数刷新服务Net TepV煤场|服务料仓服务Wei)服乡质量服务专家服务J L1配化煤|场丨煤管J供模块机汶[互界-面专家系统图1配煤管理系统结构框架图2炼焦煤及配煤结构的优化在配煤管理系统的基础上,只有通过进一步优化炼焦煤和配煤的结构才能够提升焦炭的质量,降低焦炭生产的成本。

水煤浆加压气化装置的优化配煤周寿祖,朱凤梅,张继臻(水煤浆气化及煤化工国家工程研究中心山东滕州 277527) 2003-02-16兖矿鲁南化肥厂德士古水煤浆气化装置于1993年4月投料成功,于1994年元月达到设计能力。

该工程项目1994年荣获原化工部一等奖,1995年荣获国家科技进步一等奖。

上海三联供、陕西渭河化肥厂的德士古水煤浆气化炉也已投入运行。

虽然德士古气化炉对煤种适应性强,但是煤质仍然直接影响德士古炉的工艺状况、气化后的气体成分、气化炉的使用周期以及灰水处理系统的工艺状况等。

掌握好不同种煤的配比能降低氧耗、能耗,提高气化效率,带来很大的经济效益,因此,优化配煤在德士古气化技术中占有重要的位置。

1 德士古水煤浆气化工艺原理德士古水煤浆气化属气流床气化工艺技术,即水煤浆与气化剂——纯氧在气化炉内特殊喷嘴中混合,高速进入气化炉反应室,遇灼热的耐火砖瞬间燃烧,直接发生火焰反应。

微小的煤粒与气化剂在火焰中作并流流动,煤粒在火焰中来不及相互熔结而急剧发生部分氧化反应,反应在数秒内完成。

在上述反应时间内,放热反应和吸热反应几乎是同时进行,因此产生的煤气在离开气化炉之前,碳几乎全部参与了反应。

在高温下所有干馏产物都迅速分解转变为均相水煤气的组分,因而生成的煤气中只含有极少量的CH4。

气流床气化的特点是每个煤粒均被气流隔开,每个颗粒能单独膨胀、软化、燃尽并形成熔渣,而与邻近的颗粒毫不相干。

燃料颗粒不易在塑性阶段凝集,从而燃料的粘结性对气化过程不会产生大的影响。

德士古水煤浆气化炉所产煤气中主要组分含CO、H2、CO2和H2O,它们存在如下平衡关系: CO+H2O=CO2十H2在气化炉高温条件下,上述反应很快达到平衡,因此气化炉出口的煤气组成相当于该温度下CO、水蒸气转化反应的平衡组成。

2 对煤质的要求2.1 对煤质的主要要求煤料的反应性、成浆性、灰熔融温度是衡量煤种适应能力的主要指标。

同时还应注意煤灰在还原性气氛下的流动温度和粘温特性。

基于燃料全过程的在线配煤掺烧系统发布时间:2021-05-14T14:19:28.200Z 来源:《中国电业》2021年第4期作者:魏亮[导读] 现如今,随着人们的生活质量在不断的提高,对于用电的需求在不断的加大,燃料成本是燃煤发电厂运行成本的重要组成部分魏亮陕西新元洁能有限公司陕西省榆林市 719400摘要:现如今,随着人们的生活质量在不断的提高,对于用电的需求在不断的加大,燃料成本是燃煤发电厂运行成本的重要组成部分。

面对煤炭市场的不利形势,优化燃煤结构、科学合理地开展配煤掺烧工作,是应对市场变化、降低发电企业运行成本的重要举措。

本文通过燃烧实验,探索配煤掺烧的最佳比例和效果,为今后发电企业降低燃料成本、提升盈利能力提供参考及依据。

关键词:配煤掺烧;在线配煤;掺烧方案;掺烧预测;燃煤采购;应用软件;模块化引言面对日益加剧的环境问题和人类不断高涨的环境保护要求,传统的火电厂发电模式已经无法满足时代发展需要,单一使用设计煤种的工作方式逐渐朝着混煤掺烧方向发展,这对解决因煤炭供需紧张及煤炭价格上涨造成的储煤不足、效益受损有着重要意义,且通过这种方法还能有效降低大气污染物的排放,减轻环境污染问题。

1.300MWA循环流化床锅炉技术的发展现状及问题所在从二十世纪六十年代开始,流化床锅炉技术逐渐应用到工业领域,并且为燃煤技术的发展提供了新的发展方向。

到目前为止,我国的流化床锅炉技术已经经过了四五十年的发展,现在已经初具规模,并且技术相对成熟,基本能满足现代工业生产的需求。

通过新技术的学习研究,以及通过之前的旧锅炉的改造和新锅炉的研发,都为电厂的发展奠基了扎实的基础。

在循环流化床锅炉研究的初期,由于技术不够全面,这一阶段的任务主要是工厂旧锅炉的改造,在此基础上发展出了鼓泡床锅炉(沸腾炉)。

鼓泡床锅炉的煤炭利用率很低,对环境污染较为严重。

随着国民经济的发展,流化床锅炉技术进入了新阶段,对鼓泡床锅炉进行技术革新和升级,提高了燃料利用率,并在此基础上研发出了新型锅炉,进一步提高了生产效率。

火电厂深度配煤掺烧工况下BTU校正优化研究摘要:本文分析了火电机组在一边大力参与深度调峰,一边大比例进行分磨分级配煤掺烧工况下,传统BTU控制只针对总入炉煤热值进行优化,无法满足分磨分级掺烧及快速变动负荷下的精细控制需求,而极易引发水煤比失调、受热面超温、升降负荷缓慢等问题,提出了一种为各台掺烧经济煤种的给煤机引入“小BTU”控制的方法,在根本上解决传统BTU只能优化总入炉煤热值的不精准问题。

关键词:配煤掺烧、BTU控制策略、入炉煤热值、深度调峰1.传统BTU控制简介传统BTU 校正方法采用设计工况下的给水流量与燃料量的对应函数计算出当前给水流量下对应的理论燃料量[2],通过实际燃料量乘以 BTU 校正系数得到校正后的燃料量。

对理论燃料量与校正后的燃料量的偏差进行积分,并将积分结果通过函数折算为一个校正系数,即为实际煤发热量与理论煤发热量的比值。

在机组稳定运行时:BTU校准系数主要由总煤量、主蒸汽压力偏差、给水流量来决定。

在协调方式负荷不变的情况下,水煤比正常,锅炉燃料指令不变,若入炉煤发热量降低,需减小BTU 数值,使校正后的煤量增加。

此时控制系统为了维持水煤比不变,会增加实际煤量,从而增加校正后的煤量,水此时不变,中间点温度升高。

若入炉煤发热量升高,需增大BTU 数值,使校正后的煤量减少。

此时控制系统为了维持水煤比不变,会减少实际煤量,从而减少校正后的煤量,水此时不变,中间点温度降低。

该方法认为入炉煤热值是一个均匀的整体,升降基本呈线性关系,与现阶段局部入炉煤热值变化较大,整体入炉煤热值是一个显著非线性关系的实事严重不符,存在较大偏差,难以通过简单整定积分时间,来消除这种非线性变化引起的控制滞后与偏差问题,因积分时间过小则控制系统易出现系统振荡,过大则控制系统响应指令迟缓。

2.火电机组深度配煤掺烧现状某电厂2×350MW超临界机组锅炉为哈锅生产的超临界变压直流炉,型号HG-1163/25.4-PM1。