第一节矿井提升运动学

一、提升速度图

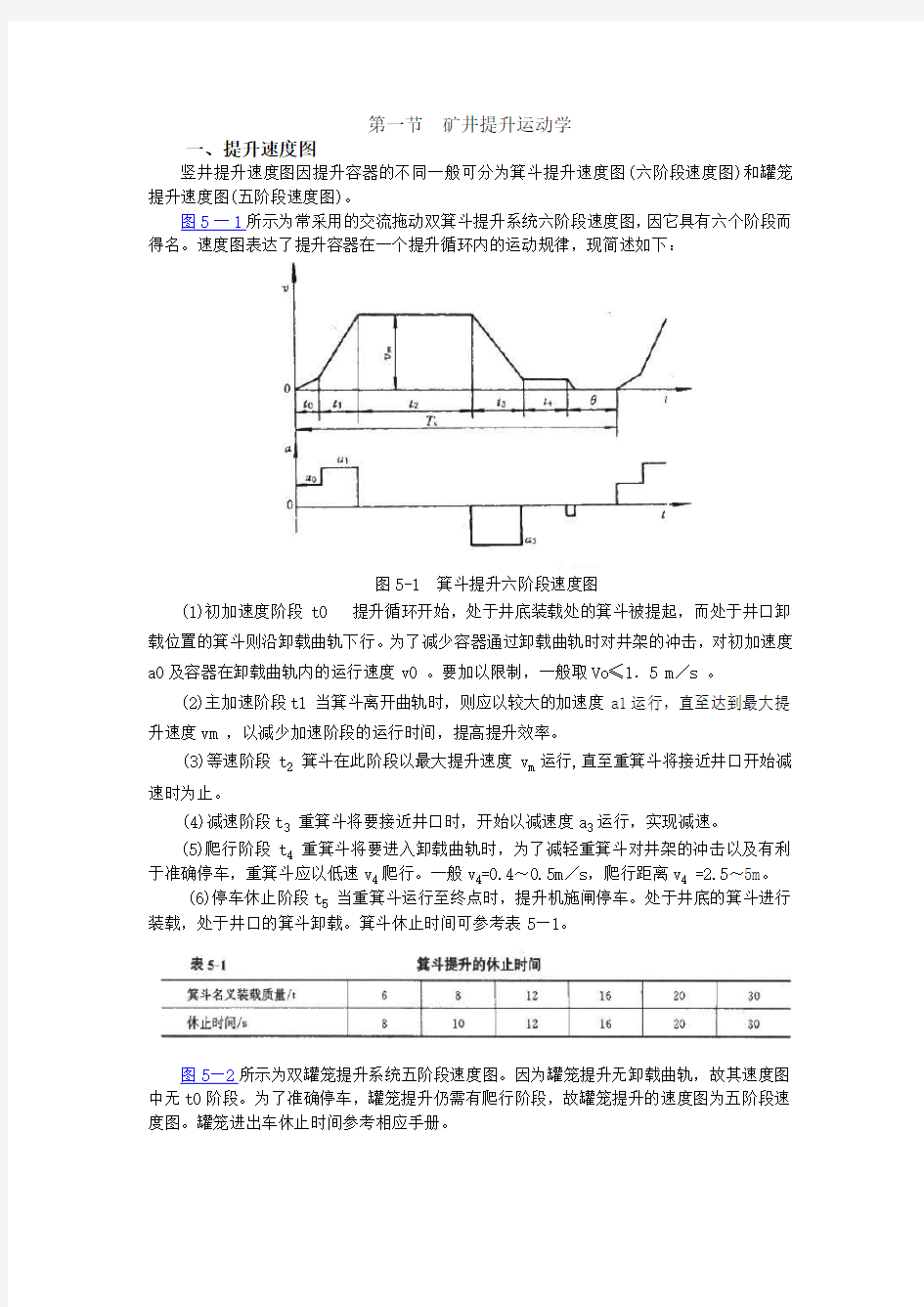

竖井提升速度图因提升容器的不同一般可分为箕斗提升速度图(六阶段速度图)和罐笼提升速度图(五阶段速度图)。

图5一l所示为常采用的交流拖动双箕斗提升系统六阶段速度图,因它具有六个阶段而得名。速度图表达了提升容器在一个提升循环内的运动规律,现简述如下:

图5-1 箕斗提升六阶段速度图

(1)初加速度阶段t0 提升循环开始,处于井底装载处的箕斗被提起,而处于井口卸载位置的箕斗则沿卸载曲轨下行。为了减少容器通过卸载曲轨时对井架的冲击,对初加速度a0及容器在卸载曲轨内的运行速度v0 。要加以限制,一般取Vo≤1.5 m/s 。

(2)主加速阶段t1 当箕斗离开曲轨时,则应以较大的加速度a1运行,直至达到最大提升速度vm ,以减少加速阶段的运行时间,提高提升效率。

(3)等速阶段t2箕斗在此阶段以最大提升速度v m运行,直至重箕斗将接近井口开始减速时为止。

(4)减速阶段t3重箕斗将要接近井口时,开始以减速度a3运行,实现减速。

(5)爬行阶段t4重箕斗将要进入卸载曲轨时,为了减轻重箕斗对井架的冲击以及有利于准确停车,重箕斗应以低速v4爬行。一般v4=0.4~0.5m/s,爬行距离v4 =2.5~5m。

(6)停车休止阶段t5当重箕斗运行至终点时,提升机施闸停车。处于井底的箕斗进行装载,处于井口的箕斗卸载。箕斗休止时间可参考表5—1。

图5—2所示为双罐笼提升系统五阶段速度图。因为罐笼提升无卸载曲轨,故其速度图中无t0阶段。为了准确停车,罐笼提升仍需有爬行阶段,故罐笼提升的速度图为五阶段速度图。罐笼进出车休止时间参考相应手册。

二、最大提升速度

由式(1-1)计算的经济速度v j ,并不是提升机的最大提升速度v m ,但值尽可能是接近值。而最大提升速度值应如何确定呢?提升机的卷筒是由电动机经减速器拖动的。提升机卷筒圆周的最大速度与电动机额定转数n e 及减速器传动比i 有关,其关系如下式所示:

)/(60s m i Dn v e

m π= 5-1)

式中:D 为提升机卷筒直径,m ;i 为减速器传动比, n e 为电动机额定转数,r /min 由式(5—1)计算的最大提升速度v m ,因每台提升机所选配的电动机转数的不同和减速器速比的不同而具有有限的几个数值,这有限的几个数值均称为提升机的标准速度—最大提升速度。应该注意的是,选取v m 时,即选择转速n e 和传动比i 时,应使v m 值接近v j 值。其办法可从下列有关的表中查找(各表(见课本)的值是据式(5—1)计算得出的)。

在表中找出与v j 值最接近的v m 值,该值即为确定的提升最大速度——标准速度,这样,即可定出与确定的v m 值相对应的电动机转速和减速器的传动比。

根据式(8—1)得到的标准速度值必须符合《煤矿安全规程》对提升最大速度的有关规定:

(1) 竖井中升降物料时,提升容器最大速度不得超过下式算出的数

)/(6.0s m H v m ≤ (5-2)

(2)竖井中用罐笼升降人员的最大速度不得超过下式算出的数值,且最大不得超过16m /s 。)/(5.0s m H v m ≤ (5-3)三、提升加速度和减速度的确定

(一)提升加速度a 1的确定

确定提升加速度a 1时,应综合考虑如下因素:

(1)根据《煤矿安全规程》规定,竖井升降人员的加减速度不得大于0.75 m /s 2,斜井不得大于0.5 m /s 2 。又根据《设计规范》建议,箕斗提升加速度以a 1 ≤0.75 m /s 2为宜。

(2)按减速器最大输出扭矩确定最大加速度a 1。提升机产品规格表中给出了减速器最大

输出扭矩M max ,电动机通过减速器作用到提升机卷筒圆周上的拖动力不能超过减速器的能力,可按下式计算:

max 12

])([M D a m m pH kQg d ≤'-++∑ 即 ∑'-+-≤d

m m pH kQg D M a )(2max 1 (5-4) 式中:md ′为电动机转子变位质量;∑m 为提升系统总变位质量;k 为矿井阻力系数,箕斗提升取k=1.15,罐笼提升取k=l 2。

(3)按电动机过负荷能力确定最大加速度a 1。最大加速度a 1 ,可按下式计算: ∑+-≤m

pH kQg F a e )(75.01λ (5-5) 式中:λ为电动机过负荷系数;F e 为电动机额定拖动力;P e 为电动机额定功率;0.75为考虑电动机稳定运行而限制其最大拖动力的系数。

(4)对于多绳摩擦提升,最大加速度a 1除了以上个限制因素外,还受到防滑条件的限制(见第七章)。

(5)对于斜井提升,最大加速度还受容器最大自然加速度的限制。

(二)提升减速度a 3的确定

提升减速度a 3除了要满足上述《煤矿安全规程》规定外,减速度a 3的大小与采用的减速方式有关。比较常用的减速方式有三种;自由滑行减速方式、制动状态减速方式和电动机减速方式。

(1)自由滑行减速方式

当容器抵达减速点时,将电动机自电源断开,拖动力为零,整个提升系统靠惯性柑行直至停车。这种减速方式操作简单,节省电耗,应优先考虑。减速度a 3可按下式计算: ∑=-+3)2(ma x H p kQg (5-6)

上式中的x 值在提升机运行过程中是变化的,在减速点开始时,x=H-(h 3+h 4)。可按下式确定a 3值:

∑

-+=m x H p kQg a )2(3 (5-7)

一般减速阶段接近提升终了,为了简化计算,取x=H 。则

∑

-=m pH kQg a 3 (5-8) 通过式(5—7)或式(5—8)计算得到的减速度a 3值过小时,,减速阶段运行对间过长,提升能力将降低,为了增大减速度a 3值,则采用制动状态方式减速;如果计算的减速度a 3过大,则会对正常停车带来很大困难,必须采用电动机减速方式。

(2)制动状态减速方式

由于提升系统的惯性力较大,在自由滑行状态下的减速度过小,对提升系统不能达到有效的减速,这时则要采用制动方式减速。采用制动方式减速时,要考虑需要施加制动力的大小;当所需要施加的制动力较小时(Fz<0.3Qg ),可采用机械闸制动。减速度值可由下式计算: ∑∑+-=+-+=m

Qg pH kQg m Qg x H p kQg a 3.03.0)2(3 (5-9) 当所需要施加的制动力较大时(Fz>0.3Qg ),为了避免闸瓦过度发热和磨损,则应采用动力制动或低频制动等电气制动方式,按矿井具体条件选用。此时的减速度a 3值可按需要确定,其计算式如下:

∑+-+=m

F x H p kQg a z )2(3 (5-10) 式中:Fz 为电气制动力。

(3)电动机减速方式

提升系统惯性力较小,容器在自由滑行状态下减速度可能很大,容器不能滑行至终点。为此,应采用电动机减速方式,此时,拖动力为正值,电动机运行在较软的人工特性曲线上。为了便于控制,电动机的拖动力应不小于电动机额定拖动力的35%(即F>0.35F e )。减速度值可按下式计算:

∑

--+=m F x H p kQg a e 35.0)2(3 (5-11) 减速方式的选择,一般优先选用自由滑行减速方式,只有当自由滑行减速方式的减速度a 3值过小或过大时,才能相应采用制动状态减速方式或电动机减速方式。

在一般情况下,也经常采用混合减速方式减速,即在自由滑动状态下,用闸瓦适当参与控制,此时减速度a 3值的大小等于式(5—7)、式(5—9)计算的a 3值之和之半。

对于副井罐笼提升,由于有下放任务,为了安全可靠,应采用电气制动方式减速;对于多绳摩擦提升和斜井提升,经常采用电动机减速方式。

四、等加速箕斗六阶段速度图各运动参数的计算

计算速度图的运动参数H ,Q ,V m ,a 1和a 3均为已知,各运动参数计算步骤如下:

(一)初加速阶段

00

00

02t v a v h t == (5-12) (5-13)

式中:h 0为卸载距离,与箕斗形式有关,若规格表中无此数据可取h 0=2.35 m ;v 0为箕斗卸载曲轨内运行的最大速度,取v 0=1.5m /s;t 0为初加速阶段运行时间,s;a 0为初加速阶段的加速度,m /s 2。

(二)主加速阶段

1011012t v v h a v v t m m +=-=

式中:t 1为主加速阶段运行时间,s ;h 1为主加速阶段运行距离,m 。

(三)减速阶段

3433432t v v h a v v t m m +=-=

式中:t 3为减速阶段运行时间,s ;h 3为减速阶段运行距离,m;v 4为爬行速度,m /s ,一般取v 4=0.4~0.5 m /s 。

(四)爬行阶段

44

4v h t = (5-18)

式中:t 4为爬行阶段运行时间,s ;h 4为爬行阶段运行距离,m ;取h 4=2.5~5m ,自动控制取小值,手动控制取大值

(五)等速阶段

2

2

24

3102v h t h h h h H h =----= (六)抱闸停车阶段抱闸停车时间t 5 ,一般取t 5 =1s 。 θ+=+++++===

T T t t t t t t T T h t v h t v a x 算:

一次提升循环时间的计的计算:一次提升时间可忽略不计

5

43210554554

52

式中:θ为箕斗装卸载及休止时间,具体数值见表5—1。

(七)提升能力验算

一次提升循环时间T x 已算出,可计算箕斗提升设备每小时提升次数(5-14) (5-15) (5-16) (5-17) (5-19) (5-20) (5-21) (5-22) (5-23) (5-24)

c A t b A A kg

Q T Q

A A T n s s r n n

x s s x

s =''==为:每年实际提升能力为一次提升量,式中:按下式计算:小时提升能力6.33600

式中;b r 为年工作日,b r =300天;t s 为提升设备日工作时数,t s =14 h ;c 为提升不均衡系数,箕斗提升取c=1.1~1.15。

箕斗提升设备的实际富裕系数a f :

n

n f A A a '= (5-28) 式中:A n 为设计年产量,t /年。

如果实际的富裕系数a f 小于l ,说明设计是不合理的,应重新选择较大的v m ,然后再计算各参数。一般a f ≥1.2为宜。

等加速罐笼五阶段速度图各运动参数的计算基本上与箕斗提升设备相同,只是罐笼提升没有卸载曲轨,故无初加速阶段,加速阶段运行参数计算 如下111

12t v h a v t m m =

=

式中:t 1为加速阶段运行时间,h 1为加速阶段运行距离,m 。

若主井采用罐笼提升,生产能力的验算方法与箕斗相同;若罐笼提升设备用于副井,提升能力主要验算能否在40 min 内(斜井放宽到60 min)将最大班下井工人运送完毕,能否在规定时间内完成最大班的运送工作量。若不能实现这些要求,应选用双层罐笼。

五、加速阶段速度按抛物线变化的速度图

若加速阶段的加速度不是常量,而是按直线规律由大逐渐变小,加速度a 与时间t 的关系式为:

t t a a a 1

11-= (5-31) 式中:a 1为提升开始时的加速度,m /s 2,t 1为加速时间,s ;a 为t 1阶段内任一瞬间的加速度,m /s 2;t 为与a 相对应的时间,s 。加速终了时的加速度为零。

加速阶段的速度v 可表示如下:

21

112t t a t a adt v -==? (5-32) 上式为抛物线方程。

(5-25) (5-26)

(5-27)

(5-29) (5-30)

图5—3所示为罐笼采用加速阶段速度按抛物线变化的速度图。

如图所示,t=t 1时,v=v m ,由式(5-29)可得:

1

221121111111

3

12111211

11134)2(3131:

345,6222a v a v a t a h h h h t t t t a t a vdt h h a v t t t a t a v m m m m ===-==-===-=?)可求出由式(时,当的表达式为:加速阶段解上式得:

比较式(5-29)与式(5-33)可知,若具有相同的v m 及a 1,抛物线速度图的加速时间是梯形速度图加速时间的两倍。对于交流拖动的提升设备,加速时间的增加必然使附加电能损耗增大,因此不宜采用抛物线速度图,对于直流拖动的提升设备,加速阶段是改变电动机外供电压来调速的,故无附加电阻损耗。只要能够完成生产任务,任何一种速度图均可使用。对于多绳摩擦提升设备,为了减小冲击力矩和尖锋负荷,加速阶段速度采用抛物线速度图较为有利。

六、提升电动机的预选

为了对提升设备进行动力学计算,必须预选电动机,以便计算电动机转子的变位质量。预选电动机必须满足功率、转速和电压三方面的要求:

(一)电动机功率

可用下式估算:

ρηj

m KQgv P 1000= (5-36) 式中:P 为预选电动机的容量,kw;ρ为动力系数,箕斗提升,取ρ=1.2~1 .4;罐笼提升,ρ=1.4;ηj 为减速器传动效率,一般取ηj =0.85。

(二)电动机转速的确定

据式(8-1)可得到:

ρηj

m e v i n 100060??= (5-37) (三)确定预选电动机的电压

由矿井具体条件确定。根据上述三个方面,在电动机规格表中选用所需的电动机。

第二节 矿井提升动力学

图5—4所示是提升系统示意图。

(5-33)

(5-34)

提升电动机必须给出恰当的拖动力,系统才能以设计速度图运转。上节研究的速度及加速度代表着提升容器、钢丝绳的速度和加速度,也就是卷筒圆周处的线速度和线加速度。为此,研究电动机作用在卷筒圆周处的拖动力,将使问题较为简便。电动机作用在卷筒圆周处的拖动力F ,应能克服提升系统的静阻力和惯性力。表达式为:

d j F F F += (5-38)

式中:F d 为提升系统所有各运动部分作用在卷筒圆周处的惯性力之和,N 。

惯性力可写成下面形式:

∑=ma F d (5-39)

式中;∑为提升系统所有运动部分变位到卷筒圆周处的总变位质量,kg ,a 为卷筒圆周处的线加速度, m /s 2 。

将式(8—39)代入式(8—38),得:

∑+=ma F F j (5-40)

上式即为提升设备的动力方程式。

一、提升系统静阻力F j

提升系统静阻力是由容器内有益载荷、容器自重、钢丝绳重以及矿井阻力等组成的。矿井阻力是指提升容器在井筒中运行时,气流对容器的阻力、容器罐耳与罐道的摩擦阻力以及提升机卷筒、天轮的轴承阻力等。

参考图5—4,若近似地认为井口车场至天轮的钢丝绳重力等于钢丝绳绳弦的重力,静阻力F j 应等于两根钢丝绳的静拉力差。即:

x s F F F -= (5-41) 式中:F s 为上升端钢丝绳的静拉力;F x 为下放端钢丝绳的静拉力。

由图5—4可以看出,提升过程任一瞬间的F s 应为;

s w z s H x q x H p g Q Qg F ω+++-++=)()( (5-42)

而下放端钢丝绳静拉力F x 应为:

s w z x H x H q px g Q F ω-+-++=)( (5-43)

式中:Q 为一次提升量,kg ;Q z 为容器质量,kg ;P 为钢丝绳单位长度的重力,N /m ;Q 为尾绳单位长度的重力,N /m ;H 为提升高度,m ;x 为自提升开始至研究瞬间的距离,m ;H w 为井底车场至尾环底部的距离,m ;ωs 为上升侧矿井阻力,N ;ωs 为下放侧矿井阻力,N 。 将式(5—40),(5—41)均代入式(5—39),得:

)()2)((x s j w w x H q p Qg F ++--+= (5-44)

上式中,仔细计算矿井阻力(ωs +ωs )比较困难。在生产和设计中,均认为矿井阻力是常数.并以一次提升量Q 的百分数表示。这时有:

Qg x H q p Qg F j ξ+--+=)2)(( (5-45)

式中:ξ为矿井阻力占Q 值的百分数。

将上式Q 与ξQ 合并,并令(1+ξ)Q=kQ ,则F j 可如下计算:

)2)((x H q p kQg F j --+= (5-46)

式中:k 为矿井阻力系数,罐笼提升k=1.2;箕斗提升k=1.15。

分析式(8-46)可以看出, F j 与x 是线性关系。对于无尾绳(q=0)的静力不平衡提升系统, F j -x 呈下斜直线,如图5-5中线段I 所示:若提升系统选用q=p 的等重尾绳,则F j -x 为水平直线,如图5—5中线段Ⅱ所示;若提升系统所用尾绳的q>p ,形成重尾绳时,则F j -x 为上斜直线,如图8—5中线段Ⅲ所示。

当选用q=0的静力不平衡提升系统时,提升开始时的F j 最大。若矿井很深,H 的增大也导致p 值增大,这时提升开始所需拖动力必定很大,只能选择大容量的电动机。但在提升接近终了时,由于F j 很小,再计入惯性力,提升机必须产生较大的制动力矩才能安全停车。这是静力不平衡提升系统的缺点。但不用尾绳,将使系统简单且降低设备费。我国中等深度的矿井和浅井都采用这种系统。这时,采用缠绕式提升机。

目前,大产量或较深矿井均优先选择多绳摩擦提升系统(详见第七章)。为了防止摩擦提

升机与提升钢丝绳产生滑动,均带有尾绳,同时克服了静力不平衡系统的缺点。

选择多绳摩擦提升系统时,应优先考虑选用q=p 的系统,有特殊需要时才选用重尾绳系统。采用尾绳时,增加了井筒开拓量和尾绳费用,同时也增加了设备维修工作量。由于是有尾绳系统,所以多绳摩擦提升系统不能应用于多水平同时提升的矿井。解决的办法之一是采用单容器平衡锤提升系统。显然,与双钩提升系统比较,生产率降低。在金属矿,这种系统较为普遍,煤矿中也有采用单容器平衡锤摩擦提升系统的。

尾绳一般多选用不旋转钢丝绳或扁钢丝绳。利用悬挂装置,将尾绳两端分别接在两个容器的底部。为了防止尾绳扭结,可在绳环处安装挡板或挡梁。

顺便指出,式(5—44)所示的静阻力公式对于多绳系统原则上也是适用的,只不过对式中p 理解为n 根主提升钢丝绳的每米重力,而q 则为n1根尾绳的每米重力。

二、变位质量∑m

提升系统运行时,一些设备做直线运动,一些设备做旋转运动。做直线运动的设备是:提升容器、容器内有益载荷、提升钢丝绳和尾绳。它们运动时的加速度就是卷筒圆周处的加速度。因此,这些部分无需变位。做旋转运动的设备有:天轮、提升机中的卷筒及减速器齿轮、电动机转子等。它们需要变位。

下面以电动机转子为例,分析变位原则及计算方法。由理论力学得知。反映旋转物体惯性的是转动惯量J 。设电动机转子的转动惯量为J d ,旋转角速度为w d ,则电动机转子旋转时,具有的动能E j 应为:

2121d d J E ω?= (5-47) 参考图5-6,电动机转子的转动惯量可表示成:

2r m J d d ?= (5-48)

式中:m d 为电动机转子质量;r 为电动机转

子回转半径,即转子转动时,质量集中点到旋转

轴的距离。 由于电动机转子的角速度、角加速度

与提升机卷筒的角速度、角加速度不同,因此,电动机转子回转半径r 处的线加速度肯定不等于卷筒圆周处的已知线加速度a 1。设电动机转子质量变位至卷筒圆周后以m ˊd 表示,则电动机转子变位后的转动惯量J ˊd 应为:

2R m J d d

?'=' (5-49) 式中:R 为卷筒半径。

电动机转子变位后的动能E 2应为:

222

1d d J E ω?'= (5-50)

式中:w d 为卷筒角速度。 正确的变位原则应该保持变位前后动能相等。

令式(5-45)等于式(5-48),且将式(5—46)代人式(8—45),式(8—47)代入式(5-48),整理后

得出:)(22ω

ωd d d R r m m ?=' (5-51) 将上式质量改为重力,半径改为直径,得出电动机转子变位重力为:

222)(i D

GD G d d = (5-52) 式中:G d 为电动机转于的变位重力,N ;(GD)5d 为电动机的回转力矩,N·m 。;D 为卷筒直径,m ;i 为减速比。在利用式(5—52)计算电动机转子的变位重力G d 时,必须已知(GD 2)d 。因此,必须预选电动机。(前面已叙述)提升系统其他旋转部分的变位质量虽也可以利用上述方法计算,但提升机制造厂、天轮制造厂都已给出这些设备变位到卷筒圆周处的变位重力。

提升设备总变位质量,若以变位重力G 表示时,应写成:

g

G m = (5-53)对于缠绕式提升设备,变位重力G 应为;

d t j p z G G G pL g Q Qg G +++++=222 (5-54)

式中:G j 为提升机全部旋转部分变位到卷筒圆周处的变位重力;G t 为每个天轮变位至卷筒圆周处的变位重力,N;L p 为一根提升钢丝绳全长;L q 为尾绳全长,m 。

L p 可用下式求出:

30)3(2

1+'++++=D n L D H L x t c p ππ (5-55) 式中:H c 为钢丝绳悬垂长度,m ;D t 为天轮直径,m ;L x 为钢丝绳弦长,m ;(3+n ˊ)为摩擦圈及多层缠绕时错绳用的钢丝绳圈数;30为钢丝绳试验长度,m 。

L q 可根据下式计算:

w q H H L 2+= (5-56)

式中:H 为提升高度,m ;H w 为井底装载位置至尾绳环处的距离,m 。

式中;H g 为容器过卷距离,m ;为尾绳环高度,常令H h =1.5S ,S 为两提升容器中心距,m 。

多绳摩擦提升系统需要计算变位质量∑m 时,不应随意利用以上各式,必须根据多绳摩擦提升的布置方式(塔式或落地式)、有无导向轮、主绳和尾绳根数及长度等具体情况决定。

第三节 提升设备所需拖动力的变化规律及计算

一、箕斗提升设备所需拖动力的变化规律及计算

以加速度为常量且不带尾绳的系统为例,分析拖动力的变化规律及计算。令静阻力公式(5—46)中的q =O ,然后代入式(8—40)中,得出这种系统的动力方程式为:

∑+-+=ma x H p kQg F )2( (5-58)

箕斗各运转阶段,x 与t 的关系式不完全一样,故分段研究。

初加速阶段:a=a 0

∑+-+=≤≤=000

20)2(02/ma x H p kQg F t t t a x

上式前两项为F j 的变化规律。由于这一阶段x-t 为非线性关系t 故F 0-t 为一凸度不大的曲线,可近似看成直线,且静阻力线与拖动力线平行。

∑∑------+=≤≤-+++=-=---+=≤≤++==++--+=≤≤+==32321033

2321031022

101210011

2101)]21(2222[0)2/()

222(00)]2

1(22[0ma t a t v h h h H p kQg F t t t a t v h h h x a a t v h h H p kQg F t t t v h h x a ma t a t v h H p kQg F t t t a h x a a m m m m 减速阶段:等速阶段:主加速阶段:

本阶段静阻力、拖动力为一凹度不大的曲线,仍可近似看成直线。拖动力平行但小于静阻力。

∑--------+=≤≤-+++++=-=-----+=≤≤++++==525442210452544321054321044

43210)]2

1(222222[0)

2/()2222(00ma t a t v h h h h h H p kQg F t t t a t v h h h h h x a a t v h h h h H p kQg F t t t v h h h h x a 停车阶段分别为:爬行阶段: 为了清楚地说明问题,将各阶段的静阻力、拖动力变化规律与速度图、加速度图画在一起,如图5—7所示。

通过对上述箕斗提升系统拖动力的分析和计算,可归纳出如下一些特点:

(1)提升过程中,t 1开始时所需拖动力很大,提升开始时的静阻力最大。在整个提升过程中,拖动力变化幅度很大,拖动力图是计算电动机等效容量的依据。

(2)减速阶段的拖动力可正可负,也可能近似等于零,主要取决于减速度a 3及提升系统的有关参数。

(3)利用公式P=Fv/1000可求出各阶段提升机卷筒轴上所需功率的变化规律和大小。 t 1阶段终了时,因v m 及F 1″均较大,故瞬间所需功率形成尖峰负荷。

(4)将提升系统的速度图、加速度图、拖动力图及功率图画在一起,称为提升设备的工作图,如图5—7所示。它反映了一个提升循环内,提升设备各主要参数的变化规律及大小

二、罐笼提升设备所需拖动力的变化规律及计算

副井罐笼提升设备有上提和下放货载两种情况。此外,加速阶段也有采用梯形速度图或抛物线速度图之分;是否采用尾绳,也会影响动力方程式的变化规律

。现仅以两例进行研究。

(一)加速阶段速度按抛物线变化,等重尾绳且提升货载

速度图、加速度图画于图5—8中。

因p=q ,动力方程式应为:

∑+=ma kQg F (5-59)

加速阶段,拖动力F 1的表达式为:

)1

(1

1∑-+=t t ma kQg F (5-60) 提升开始时,t=O ,加速阶段终了时,t= t 1则F ′1和F ′1分别为:

∑+='11ma kQg F (5-61)

其他各阶段拖动力的变化规律与数值大小仍然利用前述方法确定,现仅将各阶段拖动力计算公式列出如下:

??

?

????-=''='=''='-=''='=''='∑∑5554433322ma kQg F F kQg F F ma kQg F F kQg F F (5-63) 本系统的工作图已画于图8—8中。本系统的特点是:

(1)在整个提升过程中,拖动力虽有变化,但与无尾绳系统相比,拖动力变化幅度小,电动机容量有可能适当减小;

(2)副井罐笼不能采用过大的减速度,减速阶段拖动力往往可能为正值,这时要采用电动机减速方式;

(3)与加速阶段速度按直线变化的提升系统相比较,由功率图可以看出,削去加速阶段柬的尖峰负荷,对电网容量较小的矿井是有利的。但加速时间t 1却较长(具有相同的v m 和a 1时)。

(二)加速阶段速度接直线变化,重尾绳且下放货载

对于多绳摩擦提升设备,由于钢丝绳选型难以实现

p=q 而形成q>p 时,即为重尾绳系统。本系统的速度图、

加速度图绘于图5-9中,与提升货载并无区别。

下放货载时,有益载荷Q 不再出现于上升端钢丝绳静

拉力F js 内,而应包括在下放端钢丝绳静拉力F jx 内。因而

下放货载时的静阻力F j 应为:

)2)(()2()2)((x H q p Q k Qg

x H q p Qg F F F x s j --+-=+--+-==ξ (5-64)

对于重尾绳系统,q>p 。若设?=p -q ,则上式应为:

)2()2(x H Q k F j -?--= (5-65)

下放货载时的动力方程式为:

∑+-?--=ma x H Q k F j )2()2( (5-66)

式中:k 为矿井阻力系数,罐笼提升设备,k=1.2。

由于式(5—66)中k<2,故静阻力为负值。

下放过程中拖动力的变化规律及数值大小以及功率图的变化规律等均用前述方法,此处只给出该系统的工作图,如图5—9所示。本系统的突出特点为;

(1)静阻力为负值。由于q>p , F j 为上斜直线。△越大,斜度越大。对于多绳摩擦提升系统,p ,q 可理解为代表多根钢丝绳每米重力;

(2) t 1阶段拖动力可正可负或近于零。与Q ,△及a 1 有关,主要决定于a 1 ;

(3)减速阶段需要较大的制动力。《煤矿安全规程》规定副井必须设有电气制动。

第四节 单容器平衡锤提升系统及拖动力计算特点

大型矿井往往在一个井筒内布置几套提升设备。其中一套若仅运送矸石或人员,且任务不重时,可以采用单容器平衡锤提升系统。因为平衡锤为细长形,节省井筒断面。多绳摩擦提升设备若服务于多水平时,也常采用单容器平衡锤系统。

单容器平衡锤系统的缺点是生产率低。

当提升重容器下放平衡锤时,单容器平衡锤系统的静阻力F 为:

Qg x H q p g Q Q F z jx ξ+--++=)2)(()( (5-67)

提升平衡锤下放空容器时,静阻力F jp

Qg x H q p g Q Q F p jp ξ+--+-=)2)(()(1 (5-68)

当F js =F jp 时,所需电动机容量最小。根据这一原则求出Q p :

2

Q Q Q z p += (5-69) 专门提升货载的提升设备,若采用罐笼时,上式Qz 还包括矿车自重。

专门升降人员的提升设备,上式Qz 为罐笼自重,Q 为额定乘罐人员总重。 单容器平衡锤提升系统的动力方程式为:

∑+--+-=ma x H q p Qg k F )2)(()5.0( (5-70)

显然,上式中的∑m 应根据本系统特点来计算,至于拖动力变化规律及数值大小,可根据上式确定,此处从略。

显然,上式中的∑m 应根据本系统特点来计算,至于拖动力变化规律及数值大小,可根据上式确定,此处从略。

机械系统动力学报告 题目:电梯机械系统的动态特性分析 姓名: 专业: 学号:

电梯机械系统的动态特性分析 一、课题背景介绍 随着社会的快速发展,城市人口密度越来越大,高层建筑不断涌现,因此,现在对电梯的提出了更高的要求,随着科技的进步,在满足客观需求的基础上,电梯向着舒适性,高速,高效的方向发展。在电梯的发展过程中,安全性和功能性一直是电梯公司首要考虑的因素,其中舒适性也要包含在电梯的设计中,避免出现速度或者加速度出现突变,或者电梯运行过程中的振动引起人们的不适。因此,在电梯的设计过程中,对电梯进行动态特性分析是十分必要的。 二、在MATLAB中编程、绘图。 通过同组小伙伴的努力,已经得到了该系统的简化模型与运动方程。因此进行编程: 该系统的微分方程:[][][]{}[]Q x k x c x M= + ? ? ? ? ? ? + ? ? ? ? ? ?? ? ? ,其中矩阵[M]、 [C]、[K]、[Q]都已知。 该系统的微分方程是一个二阶一元微分方程,在MATLAB中,提供有求解常微分方程数值解的函数,其中在MATLAB中常用的求微分方程数值解的有7个:ode45,ode23,ode113,ode15s,ode23s,ode23t,ode23tb 。 ode是MATLAB专门用于解微分方程的功能函数。该求解器有变步长(variable-step)和定步长(fixed-step)两种类型。不同类型有着不同的求解器,其中ode45求解器属于变步长的一种,采用Runge-Kutta

算法;和他采用相同算法的变步长求解器还有ode23。 ode45表示采用四阶,五阶Runge-Kutta单步算法,截断误差为(Δx)^3。解决的是Nonstiff(非刚性)常微分方程。 ode45是解决数值解问题的首选方法,若长时间没结果,应该就是刚性的,可换用ode23试试。 Ode45函数调用形式如下:[T,Y]=ode45(odefun,tspan,y0) 相关参数介绍如下: 通过以上的了解,并对该微分方程进行变换与降阶,得出程序。MATLAB程序: (1)建立M函数文件来定义方程组如下: function dy=func(t,y) dy=zeros(10,1); dy(1)=y(2); dy(2)=1/1660*(-0.006*y(2)+0.003*y(4)-0.0006*y(10)-1.27*10^7*y(1)+1.27*10^7*y (3)+2.54*10^6*y(9)); dy(3)=y(4); dy(4)=1/1600*(+0.03*y(2)-0.007*y(4)+0.003*y(6)+1.27*10^7*y(1)-7.274*10^8*y(3 )+1.27*10^7*y(5)); dy(5)=y(6);

第10章系统动力学模型 系统动力学模型(System Dynamic)是社会、经济、规划、军事等许多领域进行战略研究的重要工具,如同物理实验室、化学实验室一样,也被称之为战略研究实验室,自从问世以来,可以说是硕果累累。 1 系统动力学概述 2 系统动力学的基础知识 3 系统动力学模型 第1节系统动力学概述 1.1 概念 系统动力学是一门分析研究复杂反馈系统动态行为的系统科学方法,它是系统科学的一个分支,也是一门沟通自然科学和社会科学领域的横向学科,实质上就是分析研究复杂反馈大系统的计算仿真方法。 系统动力学模型是指以系统动力学的理论与方法为指导,建立用以研究复杂地理系统动态行为的计算机仿真模型体系,其主要含义如下: 1 系统动力学模型的理论基础是系统动力学的理论和方法; 2 系统动力学模型的研究对象是复杂反馈大系统; 3 系统动力学模型的研究内容是社会经济系统发展的战略与决策问题,故称之为计算机仿真法的“战略与策略实验室”; 4 系统动力学模型的研究方法是计算机仿真实验法,但要有计算

机仿真语言DYNAMIC的支持,如:PD PLUS,VENSIM等的支持; 5 系统动力学模型的关键任务是建立系统动力学模型体系; 6 系统动力学模型的最终目的是社会经济系统中的战略与策略决策问题计算机仿真实验结果,即坐标图象和二维报表; 系统动力学模型建立的一般步骤是:明确问题,绘制因果关系图,绘制系统动力学模型流图,建立系统动力学模型,仿真实验,检验或修改模型或参数,战略分析与决策。 地理系统也是一个复杂的动态系统,因此,许多地理学者认为应用系统动力学进行地理研究将有极大潜力,并积极开展了区域发展,城市发展,环境规划等方面的推广应用工作,因此,各类地理系统动力学模型即应运而生。 1.2 发展概况 系统动力学是在20世纪50年代末由美国麻省理工学院史隆管理学院教授福雷斯特(JAY.W.FORRESTER)提出来的。目前,风靡全世界,成为社会科学重要实验手段,它已广泛应用于社会经济管理科技和生态灯各个领域。福雷斯特教授及其助手运用系统动力学方法对全球问题,城市发展,企业管理等领域进行了卓有成效的研究,接连发表了《工业动力学》,《城市动力学》,《世界动力学》,《增长的极限》等著作,引起了世界各国政府和科学家的普遍关注。 在我国关于系统动力学方面的研究始于1980年,后来,陆续做了大量的工作,主要表现如下: 1)人才培养

| 论坛社区 《机械系统动力学仿真分析软件》(MSC.ADAMS.2005.R2)R2 资源分类: 软件/行业软件 发布者: Coolload 发布时间: 2005-12-18 20:22 最新更新时间: 2005-12-19 07:04 浏览次数: 14548 实用链接: 收藏此页 eMule资源 下面是用户共享的文件列表,安装eMule后,您可以点击这些文件名进行下载 [机械系统动力学仿真分析软件].[$u]MSC.ADAMS.2005.R2.rar201.2MB [机械系统动力学仿真分析软 295.4MB 件].MSC_ADAMS_V2005_ISO-LND-CD1.iso [机械系统动力学仿真分析软185.0MB

件].MSC_ADAMS_V2005_ISO-LND-CD2.bin [机械系统动力学仿真分析软 6.5KB 件].Msc.Adams.v2005.Iso-Lnd-Cd1-Crack.rar 全选480.4MB eMule主页下载eMule使用指南如何发布 中文名称:机械系统动力学仿真分析 软件 英文名称:MSC.ADAMS.2005.R2 版本:R2 发行时间:2005年12月15日 制作发行:美国MSC公司 地区:美国 语言:英语 简介: [通过安全测试] 杀毒软件:Symantec AntiVirus 版本: 9.0.0.338 病毒库:2005-12-16 共享时间:10:00 AM - 24:00 PM(除 非线路故障或者机器故障) 共享服务器:Razorback 2.0 [通过安装测试]Windows2000 SP4 软件版权归原作者及原软件公司所 有,如果你喜欢,请购买正版软件

系统动力学模型介绍 1.系统动力学的思想、方法 系统动力学对实际系统的构模和模拟是从系统的结构和功能两方面同时进行的。系统的结构是指系统所包含的各单元以及各单元之间的相互作用与相互关系。而系统的功能是指系统中各单元本身及各单元之间相互作用的秩序、结构和功能,分别表征了系统的组织和系统的行为,它们是相对独立的,又可以在—定条件下互相转化。所以在系统模拟时既要考虑到系统结构方面的要素又要考虑到系统功能方面的因素,才能比较准确地反映出实际系统的基本规律。系统动力学方法从构造系统最基本的微观结构入手构造系统模型。其中不仅要从功能方面考察模型的行为特性与实际系统中测量到的系统变量的各数据、图表的吻合程度,而且还要从结构方面考察模型中各单元相互联系和相互作用关系与实际系统结构的一致程度。模拟过程中所需的系统功能方面的信息,可以通过收集,分析系统的历史数据资料来获得,是属定量方面的信息,而所需的系统结构方面的信息则依赖于模型构造者对实际系统运动机制的认识和理解程度,其中也包含着大量的实际工作经验,是属定性方面的信息。因此,系统动力学对系统的结构和功能同时模拟的方法,实质上就是充分利用了实际系统定性和定量两方面的信息,并将它们有机地融合在一起,合理有效地构造出能较好地反映实际系统的模型。 2.建模原理与步骤

(1)建模原理 用系统动力学方法进行建模最根本的指导思想就是系统动力学的系统观和方法论。系统动力学认为系统具有整体性、相关性、等级性和相似性。系统内部的反馈结构和机制决定了系统的行为特性,任何复杂的大系统都可以由多个系统最基本的信息反馈回路按某种方式联结而成。系统动力学模型的系统目标就是针对实际应用情况,从变化和发展的角度去解决系统问题。系统动力学构模和模拟的一个最主要的特点,就是实现结构和功能的双模拟,因此系统分解与系统综合原则的正确贯彻必须贯穿于系统构模、模拟与测试的整个过程中。与其它模型一样,系统动力学模型也只是实际系统某些本质特征的简化和代表,而不是原原本本地翻译或复制。因此,在构造系统动力学模型的过程中,必须注意把握大局,抓主要矛盾,合理地定义系统变量和确定系统边界。系统动力学模型的一致性和有效性的检验,有一整套定性、定量的方法,如结构和参数的灵敏度分析,极端条件下的模拟试验和统计方法检验等等,但评价一个模型优劣程度的最终标准是客观实践,而实践的检验是长期的,不是一二次就可以完成的。因此,一个即使是精心构造出来的模型也必须在以后的应用中不断修改、不断完善,以适应实际系统新的变化和新的目标。 (2)建模步骤 系统动力学构模过程是一个认识问题和解决问题的过程,根据人们对客观事物认识的规律,这是一个波浪式前进、螺旋式上升的过程,因此它必须是一个由粗到细,由表及里,多次循环,不断深化的过程。系统动力学将整个构模过程归纳为系统分析、结构分析、模型建立、模型试验和模型使用五大步骤这五大步骤有一定的先后次序,但按照构模过程中的具体情况,它们又都是交叉、反复进行的。 第一步系统分析的主要任务是明确系统问题,广泛收集解决系统问题的有关数据、资料和信息,然后大致划定系统的边界。 第二步结构分析的注意力集中在系统的结构分解、确定系统变量和信息反馈机制。 第三步模型建立是系统结构的量化过程(建立模型方程进行量化)。 第四步模型试验是借助于计算机对模型进行模拟试验和调试,经过对模型各种性能指标的评估不断修改、完善模型。 第五步模型使用是在已经建立起来的模型上对系统问题进行定量的分析研究和做各种政策实验。 3.建模工具 系统动力学软件VENSIM PLE软件 4.建模方法 因果关系图法 在因果关系图中,各变量彼此之间的因果关系是用因果链来连接的。因果链是一个带箭头的实线(直线或弧线),箭头方向表示因果关系的作用方向,箭头旁标有“+”或“-”号,分别表示两种极性的因果链。

机械动力学简史

机械动力学简史 一.动力学简介 机械动力学作为机械原理的重要组成部分,主要研究机械在运转过程中的受力,机械中各部分构件的质量和构件之间机械运动的相互关系,是现代机械设计的重要理论基础。 一般来说,机械动力学的研究内容包括六个方面:(1)在已知外力作用下求机械系统的真实运动规律;(2)分析机械运动过程中各构件之间的相互作用力;(3)研究回转构件和机构平衡的理论和方法;(4)研究机械运转过程中能量的平衡和分配关系;(5)机械振动的分析研究;(6)机构分析和机构综合。其主要研究方向是机械在力的作用下的运动和机械在运动过程中产生的力,并且从力和相互作用的角度对机械进行设计和改进的学科。 二.动力学的前期发展 人类的发展过程中,很重要的一个进步特征就是工具的使用和制造。从石器时代的各种石制工具开始,机械的形式开始发展起来。从简单的工具形式,到包含各类零件、部件的较为先进的机械,这中间的发展过程经历了不断的改进与反复,也经历了在国家内部与国家之间的传播过程。 机械的发展过程也经历了从人自身的体力,到利用畜力、风力和水力等,材料的类型也从自然中自有的,过渡到简单的人造材料。整个发展过程最终形成了包含动力、传动和工作等部分的完整机械。 人类从石器时代进入青铜时代、铁器时代,用以吹旺炉火的鼓风器的发展起了重要作用。有足够强大的鼓风器,才能使冶金炉获得足够高的炉温,才能从矿石中炼得金属。中国在公元前1000~前900年就已有了冶铸用的鼓风器,

并渐从人力鼓风发展到畜力和水力鼓风。早在公元前,中国已在指南车上应用复杂的齿轮系统。古希腊已有圆柱齿轮、圆锥齿轮和蜗杆传动的记载。但是,关于齿轮传动瞬时速比与齿形的关系和齿形曲线的选择,直到17世纪之后方有理论阐述。手摇把和踏板机构是曲柄连杆机构的先驱,在各文明古国都有悠久历史,但是曲柄连杆机构的形式、运动和动力的确切分析和综合,则是近代机构学的成就。 近代的机械动力学,在动力以及机械结构本身来说,具有各方面的重大突破。动力在整个生产过程中占据关键地位。随着机械的改进,对于金属和矿石的需求量增加,人类开始在原有的人力和畜力的基础上,利用水力和风力对机械进行驱动,但是这也造成了很多工厂的选址的限制,并不具有很大的推广性。而后来稍晚出现的纽科门大气式蒸汽机,虽然也可以驱使一些机械,但是其燃料的利用率很低,对于燃料的需求量太大,这也使得这种蒸汽机只能应用于煤矿附近。 瓦特发明的具有分开的凝汽器的蒸汽机以及具有回转力的蒸汽机,不仅降低了燃料的消耗量,也很大程度上扩大了蒸汽机的应用范围。蒸汽机的发明和发展,使矿业和工业生产、铁路和航运都得以机械动力化。蒸汽机几乎是19世纪唯一的动力源。但蒸汽机及其锅炉、凝汽器、冷却水系统等体积庞大、笨重,应用很不方便。 19世纪末,电力供应系统和电动机开始发展和推广。20世纪初,电动机已在工业生产中取代了蒸汽机,成为驱动各种工作机械的基本动力。生产的机械化已离不开电气化,而电气化则通过机械化才对生产发挥作用。 发电站初期应用蒸汽机为原动机。20世纪初期,出现了高效率、高转速、

Assignment Vehicle system dynamics simulation 学院:机电学院 专业:机械工程及自动化 姓名: 指导教师:

The model we are going to analys: The FBD of the suspension system is shown as follow:

According to the New's second Law, we can get the equation: 2 )()(221211mg z z c z z k z m --+-=???? 221212)()(z k mg z z c z z k z m w +-----=? ??? 0)()()()(222111222111=-++--+-++--+? ? ? ? ? ? ? ?w w w w z L z k z L z k z L z c z L z c z m χχχχ 0)()()()(2222111122221111=-++----++---? ? ? ? ? ? ? ?w w w w z L z L k z L z L k z L z L c z L z L c J χχχχχ d w w w w Q z L z k z L z c z m ,111111111)()(-=------? ? ? ? ?χχ d w w w w Q z L z k z L z c z m ,222222222)()(-=-+--+-? ????χχ When there is no excitation we can get the equation: 2)()(221211mg z z c z z k z m --+-=???? 2 21212)()(z k mg z z c z z k z m w +-----=? ??? Then we substitude the data into the equation, we write a procedure to simulate the system: Date: ???? ?? ??? ??==?==?===MN/m 0.10k m 25.1s/m kN 0.20MN/m 0.1m kg 3020kg 2100kg 3250w 2l c k I m m by w b

机械动力学的发展简史及其对机械设计的影响 摘要:机械动力学是研究机械在运转过程中的受力、机械中各构件的质量与机械运动之间的相互关系,是现代机械设计的理论基础,同时也研究机械运转过程中能量的平衡和分配关系。本文主要简单介绍了机械动力学的发展史,并在其基础上探讨了机械动力学的研究内容及其对机械设计的影响,以更好地指导我们以后的机械设计工作。 关键词:机械动力学,机械设计 ABSTRACT:Mechanical dynamics is the study of machinery in the running process of stress, mechanical components in quality and the relationship between mechanical movement,it is the modern mechanical design theory foundation, at the same time also study the mechanical operation process of energy balance and distribution relationship. This paper briefly introduces the history of mechanical dynamics, and on the basis of the mechanical dynamics discussed the research contents and the influence of mechanical design, in order to better guide our future mechanical design work. Kewwords: Mechanical dynamics Mechanical design

系统动力学定义 系统动力学出现于1956年,是美国麻省理工学院JayW.Forrester福瑞斯特教授最早提出的一种对社会经济问题进行系统分析的方法论和定性与定量相结合的分析方法,是一门以系统反馈控制理论为基础,以计算机仿真技术为主要手段,定量地研究系统发展的动态行为的一门应用学科,属于系统科学的一个分支。复旦大学管理学院王其藩教授在他所著的《高级系统动力学》中给出了系统动力学的内涵曰:系统动力学是一门研究信息反馈系统的学科,是一门探索如何认识和解决系统问题的科学,是一门交叉、综合性的学科。系统动力学认为,系统的行为模式与特性主要地取决于其内部的动态结构与反馈机制,系统在内外动力和制约因素的作用下按一定的规律发展和演化。系统动力学是从运筹学的基础上改进发展起来的。鉴于运筹学太拘泥于“最优解”这一不足,系统动力学从观点上做了基本的代写硕士论文改变,它不依据抽象的假设,而是以现实存在的世界为前提,不追求“最佳解”,而是寻求改善系统行为的机会和途径。由此,系统动力学在传统管理程序的背景下,引进信息反馈和系统力学理论,把社会问题流体化,从而获得描述社会系统构造的一般方法,并且通过电子计算机强大的记忆能力和高速运算能力而获得对真实系统的跟踪,实现了社会系统的可重复性实验。不同于运筹学侧重于依据数学逻辑推演而获得解答,系统动力学是依据对系统实际的观测所获得的信息建立动态仿真模型,并通过计算机实验室来获得对系统未来行为的描述。当然,系统动力学建立的规范模型也只是实际系统的简化与代表。一个模型只是实际系统一个断面或侧面,系统动力学认为,不存在终极的模型,任何模型都只是在满足预定要求的条件下的相对成果。模型与现实系统的关系可用下图形象地加以说明。

机械动力学简史 一.动力学简介 机械动力学作为机械原理的重要组成部分,主要研究机械在运转过程中的受力,机械中各部分构件的质量和构件之间机械运动的相互关系,是现代机械设计的重要理论基础。 一般来说,机械动力学的研究内容包括六个方面:(1)在已知外力作用下求机械系统的真实运动规律;(2)分析机械运动过程中各构件之间的相互作用力;(3)研究回转构件和机构平衡的理论和方法;(4)研究机械运转过程中能量的平衡和分配关系;(5)机械振动的分析研究;(6)机构分析和机构综合。其主要研究方向是机械在力的作用下的运动和机械在运动过程中产生的力,并且从力和相互作用的角度对机械进行设计和改进的学科。 二.动力学的前期发展 人类的发展过程中,很重要的一个进步特征就是工具的使用和制造。从石器时代的各种石制工具开始,机械的形式开始发展起来。从简单的工具形式,到包含各类零件、部件的较为先进的机械,这中间的发展过程经历了不断的改进与反复,也经历了在国家内部与国家之间的传播过程。 机械的发展过程也经历了从人自身的体力,到利用畜力、风力和水力等,材料的类型也从自然中自有的,过渡到简单的人造材料。整个发展过程最终形成了包含动力、传动和工作等部分的完整机械。 人类从石器时代进入青铜时代、铁器时代,用以吹旺炉火的鼓风器的发展起了重要作用。有足够强大的鼓风器,才能使冶金炉获得足够高的炉温,才能从矿石中炼得金属。中国在公元前1000~前900年就已有了冶铸用的鼓风器,并渐从人力鼓风发展到畜力和水力鼓风。早在公元前,中国已在指南车上应用复杂的齿轮系统。古希腊已有圆柱齿轮、圆锥齿轮和蜗杆传动的记载。但是,关于齿轮传动瞬时速比与齿形的关系和齿形曲线的选择,直到17世纪之后方有理论阐述。手摇把和踏板机构是曲柄连杆机构的先驱,在各文明古国都有悠久历史,但是曲柄连杆机构的形式、运动和动力的确切分析和综合,则是近代机构学的成就。 近代的机械动力学,在动力以及机械结构本身来说,具有各方面的重大突破。动力在整个生产过程中占据关键地位。随着机械的改进,对于金属和矿石的需求量增加,人类开始在原有的人力和畜力的基础上,利用水力和风力对机械进行驱动,但是这也造成了很多工厂的选址的限制,并不具有很大的推广性。而后来稍晚出现的纽科门大气式蒸汽机,虽然也可以驱使一些机械,但是其燃料的利用率很低,对于燃料的需求量太大,这也使得这种蒸汽机只能应用于煤矿附近。 瓦特发明的具有分开的凝汽器的蒸汽机以及具有回转力的蒸汽机,不仅降低了燃料的消耗量,也很大程度上扩大了蒸汽机的应用范围。蒸汽机的发明和发展,使矿业和工业生产、铁路和航运都得以机械动力化。蒸汽机几乎是19世纪唯一的动力源。但蒸汽机及其锅炉、凝汽器、冷却水系统等体积庞大、笨重,应用很不方便。 19世纪末,电力供应系统和电动机开始发展和推广。20世纪初,电动机已在工业生产中取代了蒸汽机,成为驱动各种工作机械的基本动力。生产的机械化已离不开电气化,而电气化则通过机械化才对生产发挥作用。 发电站初期应用蒸汽机为原动机。20世纪初期,出现了高效率、高转速、大功率的汽轮机,也出现了适应各种水力资源的大、小功率的水轮机,促进了电力供应系统的蓬勃发展。19世纪后期发明的内燃机经过逐年改进,成为轻而小、效率高、易于操纵、并可随时启动的原动机。它先被fuqu用以驱动没有电力供应的陆上工作机械,以后又用于汽车、移动机

机械动力学发展方向 随着高速、轻质机器人、航天器、车辆等复杂机械系统的高性能、高精度设计要求,对机械系统的精确、实时、有效的运动预测和控制已成为目前机械系统动力学领域的研究热点和难点。在兵器、机器人、航空、航天、机械等国防和国民经济建设中,诸如发射系统、飞行器、机械手、民用机械等大量的机械系统均可归结为以各种方式相连接的多个刚体和弹性体组成的多体系统。多体系统动力学是研究上述复杂机械系统动态特性最行之有效的方法,已成为现代力学的重要发展支流。近代机械发展的一个显著特点是,自动调节和控制装置日益成为机械不可缺少的组成部分。机械动力学的研究对象已扩展到包括不同特性的动力机和控制调节装置在内的整个机械系统,控制理论已渗入到机械动力学的研究领域。 1. 基于多体系统动力学理论开发的热点: (1)柔性多体系统动力学建模 近40 年来,国内外专家学者不断创造性地提出和改进各种多体系统动力学方法。依据不同的动力学原理(方法),柔性多体系统动力学建模主要基于两类基本方法:矢量力学方法和分析力学方法。 Newton/Euler(N/E)方法是典型的矢量力学方法,其特点是对每个物体做隔离分析,物理意义明确,刻划了系统完整的受力关系,是目前动力学实时分析控制的主要手段。 分析力学方法主要包括由d'Alembert原理(或Jourdain原理)出发导出的Lagrange 方法及由Gauss 极小值原理出发导出的LiLov方法等,主要以Lagrange 方法为代表,其特点是将系统作为整体考虑,在建模过程中不出现约束反力,列写运动微分方程方法规格化,方程数目最少,所得方程为常微分方程,处理的是标量,但推导过程繁冗,所得方程很长。 (2)三维可视化仿真。 机械系统动力学三维可视化仿真是机械系统动力学研究的另一热点问题。上世纪80 年代以来,基于多体系统动力学理论,开发出了许多著名的多体系统商业可视化软件包,比较知名的有ADAMS,DADS,MADYMO 等,为工程技术领域提供强有力的计算机辅助分析的工具[7, 8]。随着多体系统理论和仿真算法的不断发展,这些软件的分析功能在不断增强,版本也在不断升级,也逐渐可以同有限元技术在大型结构分析中的应用相媲美。国内一些大学的力学系和机械系于十多年前就开始跟踪国际前沿的研究,在基础理论和方法上取得了许多重要的进展和成果。但较之国外,在应用和软件的产业化方面还存在很大的差距,而这正是我国当前所急需的 2. 机械动力学的未来趋势 未来机械系统动力学发展的重点将会在以下方面[3]:柔性多体系统的力学响应与其他类型的物理场(如:电、热、磁和流体向量场)耦合求解、柔性多体系统控制与逆动力学设计、柔性多体系统动力学数值求解策略改进。

震源车系统动力学模型分析报告 一、项目要求 1)独立完成1个应用Adams 软件进行机械系统静力、运动、动力学分析问题,并完成一份分析报告。分析报告中要对所计算的问题和建模过程做简要分析,以图表形式分析计算结果。 2)上交分析报告和Adams 的命令文件,命令文件要求清楚、简洁。 1K 1 C 2K 2C 3 C 3 K 3 M 1 M 2M 二、建立模型 1)启动admas ,新建模型,设置工作环境。 对于这个模型,网格间距需要设置成更高的精度以满足要求。在ADAMS/View 菜单栏中,选择设置(Setting )下拉菜单中的工作网格(Working Grid )命令。系统弹出设置工作网格对话框,将网格的尺寸(Size)中的X 和Y 分别设置成750mm 和500mm ,间距(Spacing )中的X 和Y 都设置成50mm 。然后点击“OK ”确定。如图2-1所表示。 图 2-1 设置工作网格对话框

2)在ADAMS/View零件库中选择矩形图标,参数选择为“on Ground”,长度(Length)选择40cm高度Height为1.0cm,宽度Depth为30.0cm,建立系统的平台,如图2-2所示。以同样的方法,选择参数“New Part”建立part-2、part-3、part-4,得到图形如2-3所示, 图 2-2 图 2-3创建模型平台 3)施加弹簧拉力阻尼器,选择图标,根据需要输入弹簧的刚度系数K和粘滞阻尼系数C,选择弹簧作用的两个构件即可,施加后的结果如图2-4 图 2-4 创建弹簧阻尼器 4)添加约束,选择棱柱副图标,根据需要选择要添加约束的构件,添加约束后的模型如2-5所示。

系统动力学分析步骤 (1)系统分析(分析问题,剖析要因) 1)调查收集有关系统的情况与统计数据 2)了解用户提出的要求、目的与明确所要解决的问题 3)分析系统的基本问题与主要问题、基本矛盾与主要矛盾、变量与主要变 量 4)初步划分系统的界限,并确定内生变量、外生变量和输入量 5)确定系统行为的参考模式 (2)系统的结构分析(处理系统信息,分析系统的反馈机制) 1)分析系统总体的与局部的反馈机制 2)划分系统的层次与子块 3)分析系统的变量、变量之间的关系,定义变量(包括常数),确定变量的 种类及主要变量。 4)确定回路及回路间的反馈耦合关系,初步确定系统的主回路及它们的性 质,分析主回路随时间转移的可能性 (3)确定定量的规范模型 1)确定系统中的状态、速率、辅助变量和建立主要变量之间的关系; 2)设计各非线性表函数和确定、估计各类参数; 3)给所有N方程、C方程与表函数赋值; (4)模型模拟与政策分析 1)以系统动力学的理论为指导进行模型模拟与政策分析,进而更深入地剖 析系统的问题; 2)寻找解决问题的决策,并尽可能付诸实施,取得实践结果,获取更丰富 的信息,发现新的矛盾与问题; 3)修改模型,包括结构与参数的修改; (5)模型的检验和评估 这一步骤的任务不是放在最后一起来做的,其中相当一部分是在上述过程中分散进行的。 参考模式:用图形表示重要变量,并推论和绘出与这些最有关的其他重要的两,从而突出、集中的勾画出有待研究的问题的发展趋势和轮廓,我们称这类随时间变化的变量图形为行为参考模式。在建模的过程中,要反复地参考这些模式。当系统的模型建成后,检验其有效性标准之一就是看模型产生的行为模式与参考模式是否大体一致。

《机械系统动力学》 机械系统动力学中分析中的 仿真前沿 学院:机械工程学院 专业:机制一班 姓名:董正凯 学号:S12080201006

摘要 计算机及其相应技术的发展为建立机械系统仿真提供了一个有效的手段,机械系统动力学中的许多难题均可以采用仿真技术来解决,本文主要讲述了目前在机械系统动力学的分析中仿真技术主要的研究重点及其研究中主要存在的问题。 关键词:机械系统动力学仿真系统建模

机械系统动力学中分析中的仿真前沿 机械专业既是一个传统的专业,又是一个不断融合新技术、不断创新的专业。随着科技的发展,计算机仿真技术越来越广泛地应用在各个领域。基于多体系统动力学的机械系统动力学分析与仿真技术,从二十世纪七十年代开始吸引了众多研究者,已解决了自动化建模和求解问题的基础理论问题,并于八十年代形成了一系列商业化软件,到了九十年代,机械系统动力学分析与仿真技术更已能成熟应用于工业界。 目前的研究重点表现在以下几个方面: (1)柔性多体系统动力学的建模理论 多刚体系统的建模理论已经成熟,目前柔性多体系统的建模成了一个研究热点,柔性多体系统动力学由于本身既存在大范围的刚体运动又存在弹性变形运动,因而其与有限元分析方法及多刚体力学分析方法有密切关系。事实上,绝对的刚体运动不存在,绝对的弹性动力学问题在工程实际中也少见,实际工程问题严格说都是柔性多体动力学问题,只不过为了问题的简化容易求解,不得不化简为多刚体动力学问题、结构动力学问题来处理。然而这给使用者带来了不便,同一个问题必须利用两种分析方法处理。大多商用软件系统采用的浮动标架法对处理小变形部件的柔性系统较为有效,对包含大变形部件的柔体多体系统会产生较大仿真分析误差甚至完全错误的仿真结论。最近提出的绝对节点坐标方法,是对有限元技术的拓展和较大创新,在常规有限元中梁单元、板壳单元采用节点微小转动作为节点坐标,因而不能精确描述刚体运动。绝对节点坐标法则采用节点位移和节点斜率作为节点坐标,其形函数可以描述任意刚体位移。利用这种方法梁和板壳可以看作是等参单元,系统的质量阵为一常数阵,然而其刚度阵为强非线性阵,这与浮动标架法有截然不同的区别。这种方法已成功应用于手术线的大变形仿真中。寻求有限元分析与多刚体力学的统一近年来成为多体动力学分析的一个研究热点,绝对节点坐标法在这方面有极大的潜力,可以说绝对节点坐标法是柔性多体力学发展的一个重要进展。另外,各种柔性多体的分析方法之间是否存在某种互推关系也引起了人们的注意,如两个主要分析方法:浮动标架法、绝对节点坐标法之间是否可以互推?这些都具有重大理论意义。 另外柔性多体系统动力学中由于大范围的刚体运动与弹性变形运动相互耦合,采用浮动标架法时,即便是小变形问题,由于处于高速旋转仍会产生动力刚化现象。如果仅仅采用小变形理论,将产生错误的结论,必须计及动力刚化效应。动力刚化现象已成为柔性多体动力学的一个重要研究方面。如何利用简单的补偿方法来考虑动力刚化是问题的关键。 柔性多体系统动力学中关于柔性体的离散化表达存在三种形式:基于有限元分析的模态表达,基于试验模态分析的模态表达和基于有限元节点坐标的有限元列式。有限元列式由于大大地增加了系统的求解规模使其应用受到限制,因而一般采用模态分析方法,对模态进行模态截断、模态综合,从而缩减系统的求解规模。为了保证求解精度,同时又能提高求解速度如何进行模态截断、模态综合就成了一个关键问题。再者如何充分利用试验模态分析的结果也是一个关键性研究课题,这一方面的研究还不够深入。 柔性多体系统动力学可以计算出每一时刻的弹性位移,通过计算应变可计算计算出应力。由于一般的多柔体分析程序不具备有限元分析功能,因而柔性体的应力分析都是由有限元程序处理。由于可以计算出每个柔性体的应力的变化历

系统动力学软件Vensim 6.3 系统动力学应用于社会经济复杂动态问题建模模拟,以及系统思考。近年来由于系统动力学软件工具的进展,使系统动力学建模与模拟分析变得更加规范与简单易学。发源于美国麻省理工学院的Vensim软件,是由Ventana公司开发,在全球和国内获得最广泛使用系统动力学建模软件。它具有图形化的建模方法,除具有一般的模型模拟功能外,还具有复合模拟、数组变量、真实性检验、灵敏性测试、模型最优化等强大功能。Vensim有Vensim PLE, PLE Plus, Professional和DSS版本,适合不同的用户。 其特点如下: 利用图示化编程建立模型。在Vensim中,“编程”实际上并不存在,只有建模的概念。只要在模型建立窗口(Building)画出流图,再通过Equation Editor输入方程和参数,就可以直接进行模拟了。如果用户需要查看有关方程和参数,可使用Mode Document工具条。另外,Vensim提供两种模型文件保存方式,一种是二进制文件,后缀为.vmf;另一种是文本文件,后缀为.mdf,这种文件可以用于模型的建立和修改,但这并不是Vensim推荐的方法。 运行于Windows下,数据共享性强,提供丰富的输出信息和灵活的输出方式。由于采用了多种分析方法,因此Vensim的输出信息是非常丰富的。其输出兼容性较强。一般的模拟结果,除了即时显示外,还提供保存文件和copy到剪切板。例如建立好的模型可以copy到剪贴板,再由剪贴板转到MS Word的编辑文件中。 对模型的多种分析方法:Vensim提供对于模型的结构分析和数据集分析。其中结构分析包括原因树分析(逐层列举作用于指定变量的变量)、结果树分析(逐层列举该变量对于其它变量的作用)和反馈列表。模型运行后,可进行数据集分析。对指定变量,可以给出它随时间的变化图,列出数据表;可以给出原因图分析,列出所有作用于该变量的其它变量随时间变化的比较图;可以给出结果图分析,列出该变量与所有它作用的变量随时间变化的比较图;同时可以将多次运行的结果进行比较。作为最终结果的图形分析和输出,可使用Custom Graph,它不但可以列举多个变量随时间的变化图,而且可以列举变量之间的关系图。 真实性检验对于我们所研究的系统,对于模型中的一些重要变量,依据常识和一些基本原则,我们可以预先提出对其正确性的基本要求。这些假设是真实性约束。将这些约束加到建好的模型中,专门模拟现有模型在运行时对于这些约束的遵守情况或违反情况,就可以判断模型的合理性与真实性,从而调整结构或参数。真实性检验是Ventana公司的专利方法,

系统动力学方法 系统动力学方法是一种以反馈控制理论为基础,以计算机仿真技术为手段,通常用以研究复杂的社会经济系统的定量方法。自50年代中美国麻省理工学院地的福雷斯特教授创立以来,它已成功地尖用于企业、城市、地区、国家甚至世界规模的许多战略与决策等分析中,被誉为"战略与决策实验室"。这种模型从本质上看是带时间滞后的一阶差微分方程,由于建模时借助于"流图",其中"积累"、"流率"和其它辅助变量都具有明显的物理意义,因此可以说是一种布告同实际的建模方法。它与其它模型方法相比,具有下列特点: (1)适用于处理长期性和周期性的问题。如自然界的生态平衡、人的生命周期和社会问题中的经济危机等都呈现周期性规律并需通过较长的历史阶段来观察,已有不少系统动力学模型对其机制作出了较为科学的解释。 (2)适用于对数据不足的问题进行研究。建模中常常遇到数据不足或某些数据难于量化的问题,系统动力学藉各要素间的因果关系及有限的数据及一定的结构仍可进行推算分析。 (3)适用于处理精度要求不高的复杂的社会经济问题。上述总是常因描述方程是高阶非线性动态的,应用一般数学方法很难求解。系统动力学则藉助于计算机及仿真技术仍能获得主要信息。 (4)强调有条件预测。本方法强调产生结果的条件,采?quot;如果……则"的形式,对预测未来提供了新的手段。 系统动力学的基本概念包括: (1)因果反馈。如果事件A(原因)引起事件B(结果),AB简便形成因果关系。若A增加引起B增加,称AB构成正因果关系;若A啬引起B减少,则负因果关系。两个以上因果关系链首尾相连构成反馈回路,亦分正、负反馈回路。 (2)积累。本法视社会经济状态变化为由许多参变量组成的一种流,通过对流的研究来掌握系统性质和运动规律。流的规程量便是"积累",用以描述系统状态,系统输入输出流量之差为积累增量。"流率"表述流的活动状态,亦称决策函数,积累则是流的结果。任何决策过程均可用流的反馈回路描述。 (3)流图。流图由"积累"、"流率"、"物质流"、"信息流"等符号构成,直观形象地反映系统结构和动态特征。 某库存系统的流图如图16-8。图中,库存量(L)和劳力(A)为积累变量, 产出率(R 1),发货率(R 2 ),雇用率(R 3 )为流速变量。可以根据流图写出系 统动力学方程。 如:积累(L)公式为:L=L 0+(R 1 -R 2 )△t

《机械系统动力学》是清华大学出版社出版,杨义勇编著的机械专业书籍。全书共9章。介绍了机械系统中常见的动力学问题、机械动力学问题的类型和解决问题的一般过程,讲述了刚性机械系统的动力学分析与设计,含弹性构件的机械系统的动力学,含间隙副机械的动力学,含变质量机械系统动力学以及机械动力学数值仿真数学基础与相关软件。本书可作为高等院校机械工程专业本科和研究生教材,也可作为从事机械工程研究和设计的技术人员的参考书籍。 《机械系统动力学》内容是集20多年的课程教学经验,在唐锡宽和金德闻1984年编写的《机械动力学》一书的基础上进行体系变更、内容更新、扩充和改写后编著而成的。全书共9章:第1章绪论,介绍了机械系统中常见的动力学问题、机械动力学问题的类型和解决问题的一般过程,是学习后面内容的基础;第2、3章讲述刚性机械系统的动力学分析与设计,包括机构惯性力平衡的原理与方法;第4章和第5章是含弹性构件的机械系统的动力学,后者内容为含柔性转子机械的平衡原理与方法;第6章是含间隙副机械的动力学;第7章是含变质量机械系统动力学;第8、9章介绍机械动力学数值仿真数学基础与相关软件,并给出了仿真实例。书后附有103道练习题。《机械系统动力学》可作为高等院校机械工程专业本科和研究生教材,也可作为从事机械工程研究和设计的技术人员的参考书籍。 机械动力学课程在清华大学的开设已有20多年历史。 近几年,杨义勇在中国地质大学(北京)也开设了机械系统动力学这

一学位课程。上述课程所使用的教材均以 唐锡宽、金德闻编写的《机械动力学》(高等教育出版社19 84年出版)为基础,加上多种补充教材和讲义。在多年的教学过程中,随着对课程地位、学生学习的目的和课程体系的不断探索,金德闻先后编写了《高速转子的振动与平衡》、《机械动力学设计》等补充教材和研究生学位课程讲义《现代机械设计理论与方法》中的“机械动力学”部分,金德闻、唐锡宽还配套编写了《机械动力学习题、作业实验汇编》;杨义勇则编写了《机械系统动力学》讲义。作者在对上述教材和讲义进行体系变更、内容更新、扩充和改写的基础上,写成了这本新的《机械系统动力学》。 机械动力学是应用力学基本理论解决机械系统中的动力学问题的一门学科,其核心问题是建立机械系统的运行状态与其内部参数、外界条件之间的关系,从而找到解决问题的途径。该学科是机械性能设计的重要部分,在高速机械和精密机械中,机械动力学性能的分析与设计中是不可缺少的,有时甚至是至关重要的。机械动力学课程教学的目的就是使学生了解机械系统中动力学问题的类型和掌握应用力学的基础知识解决这些问题的基本方法和途径。机械系统千变万化,但它们存在的动力学问题有一定规律性,解决这些问题的方法也有共性。 本书对机械动力学的内容和体系的安排有以下特点: (1)按照系统的组成和运行条件将机械系统分为刚性系统和考虑构件弹性的系统两大部分,以便根据它们不同的性质分别讲述处理动力

系统思考:我们为什么要学习系统思考? 我们一直接受的教育是线性思考,A影响了B,B影响C。Jason最近一直在写的是系统思考,A影响B,B也同时影响B,是一个循环。那系统思考对于我们的意义到底在哪里?对于个人,对于组织,对于企业,我们为什么要学习系统思考? 我想系统思考对于个人而言,不管是工作还是生活,我觉了一些案例: 个人学习:从本质上讲,个人学习与成长、发展是一个循环,可以应用系统思考的方法来思考和设计。 自我发展:如何设定人生目标、个人竞争力分析、职业生涯规划等,也可以用系统思考方法。 解决问题:系统思考是一种有效的分析和解决复杂性问题的方法,广泛应用于个人的日常工作与生活,如工作与家庭的平衡、子女教育、夫妻关系的相处等。 个人健康:例如通过抽烟喝酒来环节工作压力、减肥、体育锻炼等,都和系统思考相关。 在我们的个人学习、教育子女、职业发展以及日常生活中的决策等若干方面,系统思考都能提到重要的作用,设计好一个又一个的结构,可以在日常生活与工作中更好的体现系统思考的智慧,促进个人事业、工作、家庭与生活的美满。 那对于我们的组织而言,我想系统思考在组织发展与企业管理有着更加广泛的应用,比如: 战略规划:不仅有对系统思考在战略管理中应用的专门研究,而且很多战略规划方法中也蕴含着系统思考的思想、观念或工具。 睿智决策:作为经营者、管理者,每天都要做大量的决策,如果缺乏系统思考的智慧,不仅很多决策会非常平庸甚至昏庸,而且自己也有可能深受其害。 流程设计与再造:从本质上讲,系统思考和流程设计与再造有着天然的密切联系。 制定政策:系统思考广泛应用于解决问题和制定政策,良政和劣政可能在很多年后才会显现。