传动轴机械加工工艺规程设计

- 格式:doc

- 大小:469.50 KB

- 文档页数:16

肇庆科技职业技术学院

《机械制造技术基础》课程设计任务书

工业自动化系数控技术专业

学生组组长姓名:学号:

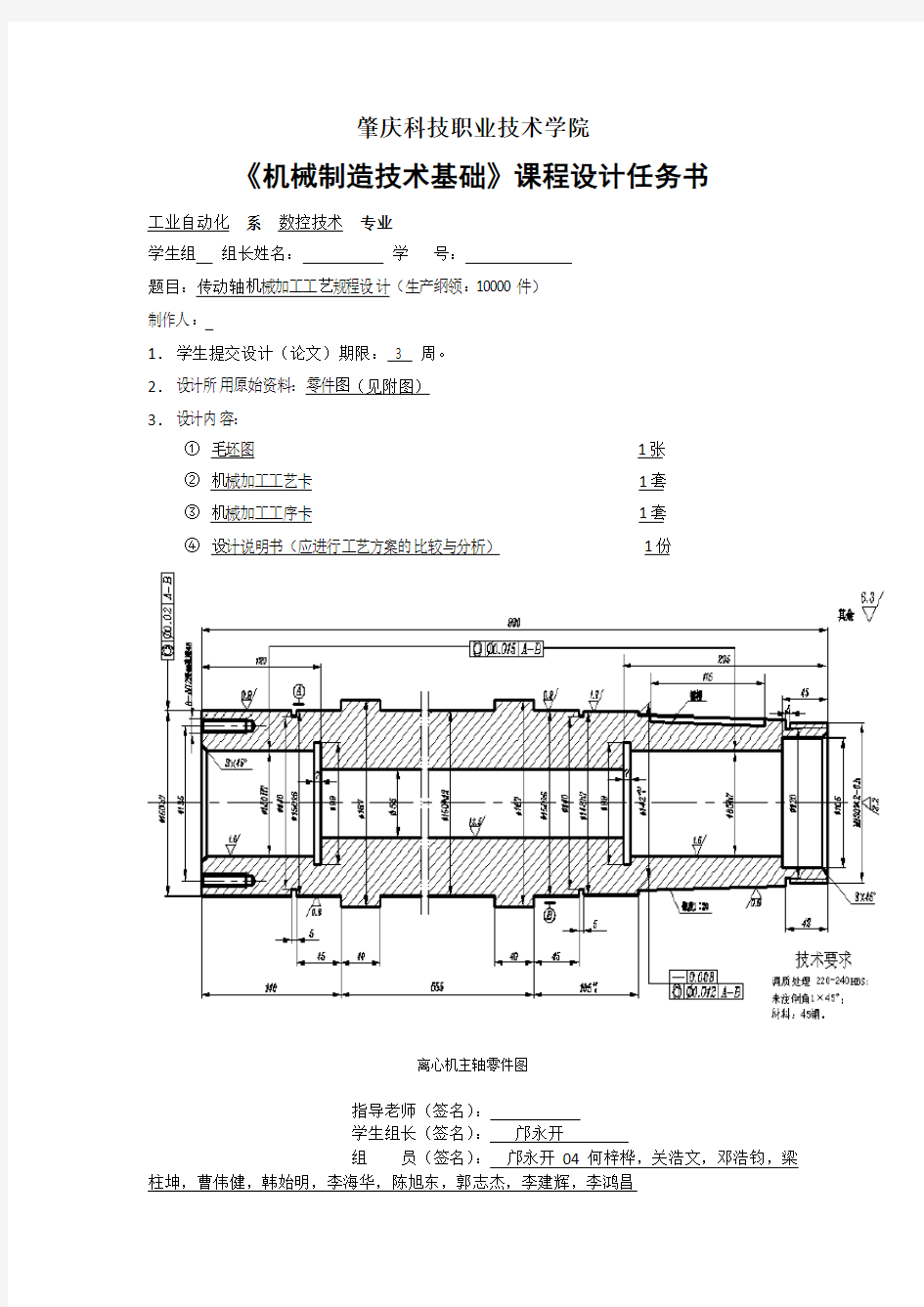

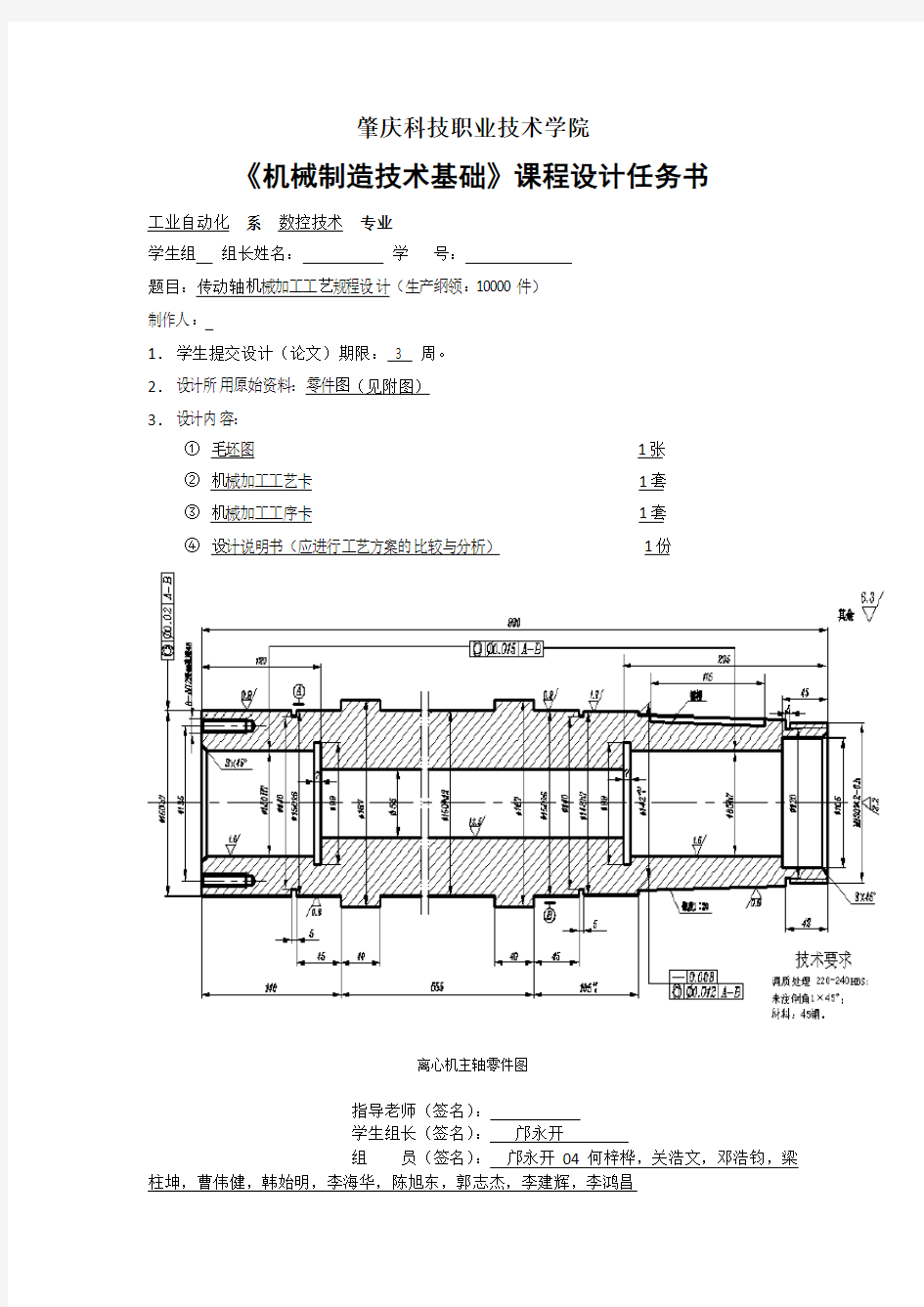

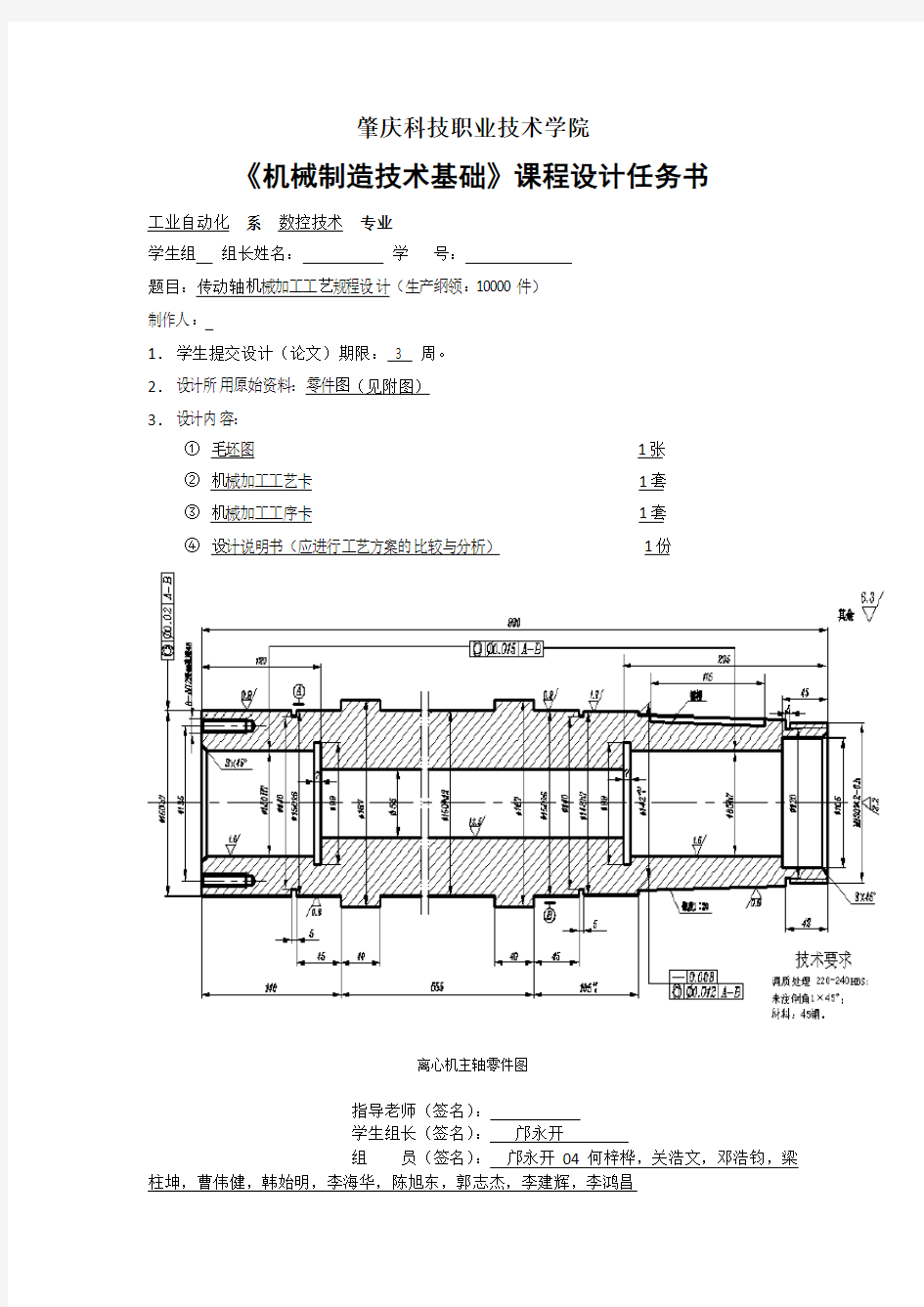

题目:传动轴机械加工工艺规程设计(生产纲领:10000件)

制作人:

1.学生提交设计(论文)期限:3 周。

2.设计所用原始资料:零件图(见附图)

3.设计内容:

①毛坯图1张

②机械加工工艺卡1套

③机械加工工序卡1套

④设计说明书(应进行工艺方案的比较与分析)1份

离心机主轴零件图

指导老师(签名):

学生组长(签名):邝永开

组员(签名):邝永开04何梓桦,关浩文,邓浩钧,梁柱坤,曹伟健,韩始明,李海华,陈旭东,郭志杰,李建辉,李鸿昌

离心机主轴

(一)、离心机主轴工艺分析及生产类型确定:

因为离心机主轴的生产纲领为10000件,参考文献《机械制造技术基础》表2.3和2.4所得,所以生产类型为大批量生产,零件型别为轻型零件

锻件重量:

已知:45钢密度ρ =7.8g/mm3,长度L=990mm,直径D=150mm,没有通孔时质量计算如下:

M1=*错误!未找到引用源。

(*140+*80+*475+*45+*60+1052*45+1362*145)*7.8≈132.1kg

由零件图可知,加工前零件没有通孔,可以计算出通孔的质量如下:

M2=*(852*120+552*665+852*160+1052*42)*7.8≈27.76 kg

M= M1 -M2=132.1-27.76=104.34 kg

根据计算可得机械加工后零件的质量为离心机主轴的重量估计值为

104.3kg。由M1可初步估计机械加工前锻件毛坯的重量为160kg。

(二)零件的分析

1.零件的结构分析

(1)该传动轴属于多阶梯带通孔的空心轴零件。

(2)该传动轴长径比990/167=5.928。(3)右端面带键槽锥度配合面。(4)螺纹加工面。

(5)起程槽。

(6)退刀槽。

(7)两顶尖孔定位

2.零件的技术要求分析

1)支承轴颈 尺寸精度要求:

02

.002

.0150

++ϕ 为IT 7级

位置精度要求: 表面粗糙度要求:Ra 值

支承轴颈的各项技术要求最高,是本传动轴的关键技术要求. 2)装夹表面 传动零件的装夹表面 尺寸精度要求:φ1500

-0。0 , 为IT 7级

位置精度要求:

◎

φ0.02

A-B

表面粗糙度要求:Ra值

3)键槽

尺寸精度要求:115,为IT12级

位置精度要求:无

表面粗糙度要求:Ra值

4)其他技术要求

该传动轴零件的材料选用综合性能优异,且价格比较便宜的45钢,零件应经过调质处理(淬火加高温回火),将其硬度达到220-240HBS。使传动轴得到较好的切削性能以及较高的强度和一定的韧性,具有较好的综合力学性能,以保证传动轴的寿命。

(三)确定毛坯、绘制毛坯简图:

根据零件材料为45钢,确定毛坯为锻件,又已知零件生产纲领为10000件/年,该零件机械加工前锻件毛坯的重量为160kg。可知,生产类型为大批量生产。

1.锻件尺寸公差(GB6414-86)

锻件尺寸公差分为16级,参考文献《机械制造工艺设计简明手册》2.2-1

2、确定毛坯的尺寸公差及机械加工余量:

(1)、公差等级

由离心机主轴的功用和技术要求,查表确定该零件的公差等级为普通级。(5)、零件表面的粗糙度

粗糙度分为两种:Ra≥1.6μm和Ra≤1.6μm,读零件图可知:除了外圆左端一部分长度和右端锥面、以及外圆中间小部分为Ra=0.8μm≤1.6μm,其他的各表面的粗糙度均Ra≥1.6μm。

(6)、毛坯图如下图所示:

(四)选择加工设备及工艺装备

1、机床的选择

由于该批零件的生产量不是很大,查表后确定,使用车床CA6140 和镗床T68即可

2、刀具的选择

45外圆车刀、莫氏锥柄麻花钻、高速高螺纹车刀、圆柱键槽铣刀

(五)工艺规程设计

1、工艺路线及技术要求:

工件表面加工方法的确定:

离心机主轴主要加工表面是孔、外圆和端面。定位基准为外圆或孔。根据精度要求,外圆加工表面的加工可选择车削或者磨削。技术要求:

离心机主轴工艺路线

3、加工表面的加工方法的确定:

离心机主轴主要加工表面是孔、外圆和端面。定位基准为外圆或孔。根据精度要求,外圆加工表面的加工可选择车削和磨削。

外圆其他部分表面粗糙度为Ra=6.3,使用半精车,外圆有一部分表面粗糙度为Ra=0.8,使用磨削,外圆有一的部分表面粗糙度为Ra=1.6,使用精车。对于外圆尺寸精度等级较高的部分,表面粗糙度为Ra=0.8,需使用精磨。

对于深孔φ55的加工,根据精度的要求表面粗糙度为Ra=12.5,深孔的加工表面可选择钻。

直径为φ85的孔,表面粗糙度为Ra=1.6,选用精镗;

根据精度的要求,对于端面的加工可选择车削的方法,由于端面的表面粗糙度为Ra=3.2,所以选用半精车。

列表如下:

4加工阶段的划分:

由于主轴是多阶梯带通孔的零件,切除大量的金属后,会引起残余应力重新分布而变形,故安排工序时,一定要粗精分开,先粗后精。主轴加工就是以重要表面的粗加工、半精加工和精加工为主线的3个加工阶段,适当穿插其他表面的