板坯漏钢预报系统在生产中的应用

- 格式:pdf

- 大小:225.34 KB

- 文档页数:3

板坯连铸机漏钢原因分析及控制措施1.操作不当:操作人员操作不规范或经验不足,如操作时间过长、操作不准确等,容易导致板坯连铸机漏钢。

为了避免操作不当导致漏钢,应加强操作人员培训,提高他们的技术水平和操作经验,严格遵循操作规程,并进行必要的考核和监督。

2.连铸结晶器破损:连铸结晶器是冷却板坯的关键部件,如果结晶器破损,冷却水可能会直接进入铸坯中,导致漏钢。

为了避免这种情况,应定期对结晶器进行检查和维修,及时发现并更换破损的部件。

3.气孔:气孔是指铸坯内部存在的空隙,通常由于钢水中的氢气无法完全逸出而形成。

气孔会影响铸坯的质量,导致漏钢。

为了减少气孔,可以采取以下措施:(1)控制钢水的合金成分,控制钢水中的氢含量。

(2)在铸造过程中加入除氧剂,提高钢水中的溶解氧含量,减少气体生成。

(3)合理设计结晶器,使气泡易于从铸坯中升出。

4.结晶器堵塞:连铸结晶器内部可能会堵塞,导致冷却水无法均匀地冷却铸坯,造成漏钢。

为了避免结晶器堵塞,应定期对结晶器进行清洗和维修,保证结晶器内部的冷却水流通畅。

5.铸坯温度过高:铸坯温度过高会导致铸坯内部产生过多的气体,增加气孔的形成,从而引起漏钢。

为了控制铸坯温度,可以在连铸过程中控制冷却水的流量和温度,以达到合理的冷却效果;同时,在连铸过程中加强温度监控,及时调整连铸速度和冷却水的冷却效果。

6.铸模破损:铸模破损会导致铸坯内部形成孔洞和裂缝,导致漏钢。

为了避免铸模破损,应定期进行铸模的检查和维修,及时更换破损的部件。

7.其他原因:除了以上几点外,板坯连铸机漏钢还可能受到其他因素的影响,如连铸设备的老化、设备维护不当等。

为了确保连铸机的正常运行和减少漏钢,应加强设备的维护保养,定期进行设备的检修和更换关键部件。

综上所述,要控制板坯连铸机漏钢,需要从操作规范、设备维护、冷却控制等多个方面着手,以保证连铸过程的正常进行和铸坯质量的提高。

只有在整个生产过程中严格按照操作规程进行操作,定期维护检修设备,并加强钢水质量控制,才能有效控制和减少板坯连铸机漏钢的发生。

2012年第29期(总第44期)科技视界Science &Technology VisionSCIENCE &TECHNOLOGY VISION科技视界0前言中厚板厂由于轧制品种钢的工艺要求,当钢坯经过高压水除鳞后进入轧机之前,此时需要检测钢坯上下表面的准确温度及温差。

如果温度过高或过低及温差过大都是不能满足轧制工艺要求的,否则容易损害设备和影响产品质量。

目前,上表面测温已经得到很好的解决及广泛的应用,而下表面测温由于现场环境极其恶劣,给测温系统能否长期可靠的运行造成了严重的影响。

因此,需要研制一套过硬的下表面测温系统,再结合上表面测温的数据,经综合处理来满足生产要求。

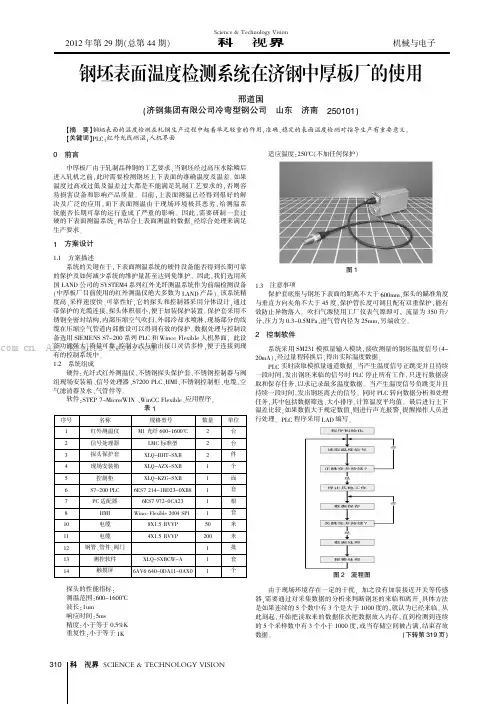

1方案设计1.1方案描述系统的关键在于,下表面测温系统的硬件设备能否得到长期可靠的保护及如何减少系统的维护量甚至达到免维护。

因此,我们选用英国LAND 公司的SYSTEM4系列红外光纤测温系统作为前端检测设备(中厚板厂目前使用的红外测温仪绝大多数为LAND 产品)。

该系统精度高、采样速度快、可靠性好,它的探头和控制器采用分体设计,通过带保护的光缆连接,探头体积很小,便于加装保护装置。

保护套采用不锈钢全密封结构,内部压缩空气吹扫,外部冷却水喷淋,现场部分的线缆在压缩空气管道内部敷设可以得到有效的保护。

数据处理与控制设备选用SIEMENS S7-200系列PLC 和Wincc Flexible 人机界面,此设备功能强大,质量可靠,控制方式与输出接口灵活多样,便于连接到现有的控制系统中。

1.2系统组成硬件:光纤式红外测温仪、不锈钢探头保护套、不锈钢控制器与阀组现场安装箱、信号处理器、S7200PLC、HMI、不锈钢控制柜、电缆、空气滤清器及水、气管件等。

软件:STEP 7-Micro/WIN 、WinCC Flexible、应用程序。

表1探头的性能指标:测温范围:600~1600℃波长:1um 响应时间:5ms精度:小于等于0.5%K 重复性:小于等于1K适应温度:250℃(不加任何保护)图11.3注意事项保护套底座与钢坯下表面的距离不大于600mm,探头的瞄准角度与垂直方向夹角不大于45度,保护管长度可调且配有双重保护,能有效防止异物落入。

降低结晶器漏钢预报系统的误报率作者:罗霄来源:《科学与财富》2017年第18期摘要:结合马钢四钢轧实际生产情况,基于SMS-DEMAG的漏钢预报系统(BPS)的基本原理,分析了影响该厂BPS误报的原因主要是温度梯度报警值、结晶器保护渣、结晶器铜板厚度、结晶器热电偶漏水等。

通过优化温度梯度报警门槛值,优化保护渣性能,采用铜板厚度补偿功能,优化热电偶密封垫圈性能等措施后,BPS误报率月平均值由0.80%下降到0.11%。

关键词:漏钢预报;报警值;保护渣;铜板厚度;热电偶密封目前钢铁行业已步入微利时代,钢铁生产环节降本增效已成为钢铁企业提高经济效益的主要措施之一。

结晶器漏钢预防系统(BPS)是为了预防连铸生产过程出现粘接漏钢事故的重要措施,但是系统误报警不仅严重影响连铸生产顺行,还会造成连铸非稳态浇铸,增加连铸坯夹杂物含量,降低铸坯等级,造成额外的经济损失,因此降低BPS系统误报具有非常重要的意义。

1生产现状2013年马钢第四钢轧总厂1、2#机BPS系统的平均报警率为0.80%,但其中误报次数占报警总次数的比例平均高达96.25%,系统误报已经严重制约了提高铸坯质量、降低生产成本这一目标的实现。

因此,马钢第四钢轧总厂基于SMS-DEMAG的BPS的基本原理[1],找出影响其误报的主要原因,制定工艺改善措施,降低其误报率。

2影响BPS误报的因素分析2.1BPS的基本原理添加BPS报警的基本原理系统每250ms对热电偶进行一次取值计算,热电偶每次所测温度值与前一次所测温度值的差值若超过系统设定的温度梯度报警值,则引起BPS系统报警。

2.2温度梯度的报警值温度梯度是BPS系统中一个重要的参数,温度梯度报警值设置过大,则会导致不能对有效的起到漏钢预报作用,反之则会增加大量误报警次数,所以合理的温度梯度报警值对BPS 的误报影响明显[2~3]。

2.3结晶器保护渣结晶器保护渣是铸坯向结晶器传热的重要介质,对结晶器均匀传热,形成均匀生长的坯壳有着至关重要的作用[3]。

《钢板预处理线控制系统的设计与应用》篇一一、引言随着现代工业技术的不断发展,钢板预处理线作为钢材加工的重要环节,其控制系统的设计与应用越来越受到关注。

钢板预处理线控制系统是实现钢板高效、稳定、连续生产的关键,它涉及到自动化、计算机技术、传感器技术等多个领域。

本文将详细阐述钢板预处理线控制系统的设计与应用,旨在为相关领域的研发与应用提供参考。

二、系统设计概述钢板预处理线控制系统主要包括硬件和软件两部分。

硬件部分包括传感器、执行机构、控制柜等;软件部分则包括控制系统算法、上位机监控系统等。

系统设计的核心目标是实现钢板的自动检测、传输、处理,并确保整个过程的稳定性和高效性。

三、硬件设计1. 传感器设计:传感器是钢板预处理线控制系统的重要组成部分,负责实时监测钢板的各项参数,如温度、湿度、位置等。

常用的传感器包括红外传感器、温度传感器、编码器等。

这些传感器应具备高精度、高稳定性、高可靠性等特点,以确保数据的准确性。

2. 执行机构设计:执行机构是控制系统实现各种操作的核心部件,包括电机、气缸、电磁阀等。

这些执行机构应具备高响应速度、高精度、低能耗等特点,以满足钢板预处理线的高效运行需求。

3. 控制柜设计:控制柜是整个控制系统的核心部分,负责接收传感器信号、控制执行机构的动作,以及与其他系统进行通信。

控制柜应具备良好的散热性能、防尘性能和抗干扰能力,以确保系统的稳定运行。

四、软件设计1. 控制系统算法:控制系统算法是实现钢板预处理线自动化的关键。

根据钢板的特性和工艺要求,设计合适的控制算法,如PID控制算法、模糊控制算法等,以实现钢板的精确控制和稳定运行。

2. 上位机监控系统:上位机监控系统是实现系统可视化管理和操作的重要工具。

通过上位机监控系统,操作人员可以实时监控钢板的运行状态、参数变化以及故障报警等信息,以便及时调整操作策略和排除故障。

五、应用实践钢板预处理线控制系统已广泛应用于钢铁企业的生产过程中。

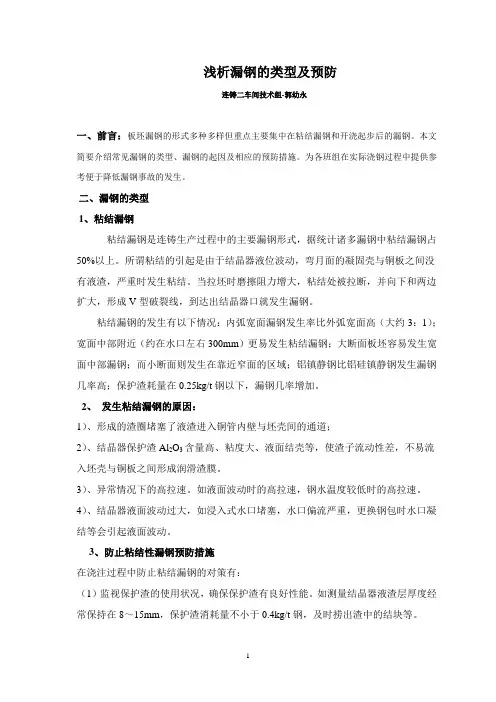

浅析漏钢的类型及预防连铸二车间技术组-郭幼永一、前言:板坯漏钢的形式多种多样但重点主要集中在粘结漏钢和开浇起步后的漏钢。

本文简要介绍常见漏钢的类型、漏钢的起因及相应的预防措施。

为各班组在实际浇钢过程中提供参考便于降低漏钢事故的发生。

二、漏钢的类型1、粘结漏钢粘结漏钢是连铸生产过程中的主要漏钢形式,据统计诸多漏钢中粘结漏钢占50%以上。

所谓粘结的引起是由于结晶器液位波动,弯月面的凝固壳与铜板之间没有液渣,严重时发生粘结。

当拉坯时磨擦阻力增大,粘结处被拉断,并向下和两边扩大,形成V型破裂线,到达出结晶器口就发生漏钢。

粘结漏钢的发生有以下情况:内弧宽面漏钢发生率比外弧宽面高(大约3:1);宽面中部附近(约在水口左右300mm)更易发生粘结漏钢;大断面板坯容易发生宽面中部漏钢;而小断面则发生在靠近窄面的区域;铝镇静钢比铝硅镇静钢发生漏钢几率高;保护渣耗量在0.25kg/t钢以下,漏钢几率增加。

2、发生粘结漏钢的原因:1)、形成的渣圈堵塞了液渣进入铜管内壁与坯壳间的通道;2)、结晶器保护渣Al2O3含量高、粘度大、液面结壳等,使渣子流动性差,不易流入坯壳与铜板之间形成润滑渣膜。

3)、异常情况下的高拉速。

如液面波动时的高拉速,钢水温度较低时的高拉速。

4)、结晶器液面波动过大,如浸入式水口堵塞,水口偏流严重,更换钢包时水口凝结等会引起液面波动。

3、防止粘结性漏钢预防措施在浇注过程中防止粘结漏钢的对策有:(1)监视保护渣的使用状况,确保保护渣有良好性能。

如测量结晶器液渣层厚度经常保持在8~15mm,保护渣消耗量不小于0.4kg/t钢,及时捞出渣中的结块等。

(2)提高操作水平,控制液位波动。

(3)确保合适的拉速,拉速变化幅度要小。

升降拉速幅度以0.05m/min为宜。

(4)严格控制钢水质量,提高钢水洁净度,减少钢中夹杂物。

(5)加强对结晶器铜板的检查,发现有龟裂或其他影响铜板平整度的因素,必须进行打磨处理,如果问题严重必须下线。

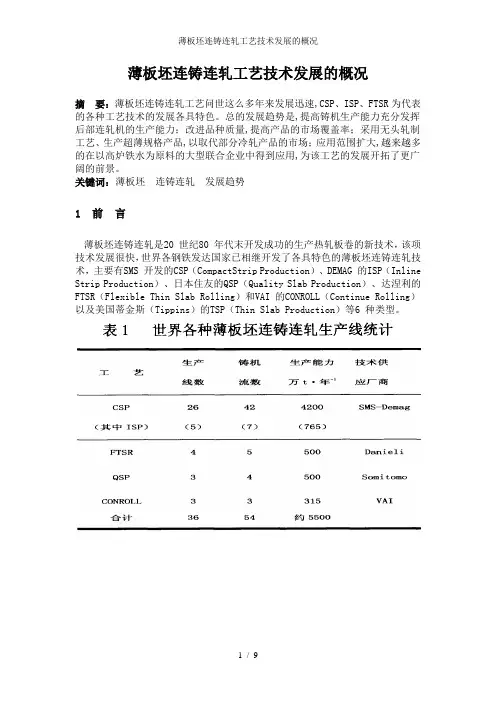

薄板坯连铸连轧工艺技术发展的概况摘要:薄板坯连铸连轧工艺问世这么多年来发展迅速,CSP、ISP、FTSR为代表的各种工艺技术的发展各具特色。

总的发展趋势是,提高铸机生产能力充分发挥后部连轧机的生产能力;改进品种质量,提高产品的市场覆盖率;采用无头轧制工艺、生产超薄规格产品,以取代部分冷轧产品的市场;应用范围扩大,越来越多的在以高炉铁水为原料的大型联合企业中得到应用,为该工艺的发展开拓了更广阔的前景。

关键词:薄板坯连铸连轧发展趋势1 前言薄板坯连铸连轧是20 世纪80 年代末开发成功的生产热轧板卷的新技术,该项技术发展很快,世界各钢铁发达国家已相继开发了各具特色的薄板坯连铸连轧技术,主要有SMS 开发的CSP(CompactStrip Production)、DEMAG 的ISP(Inline Strip Production)、日本住友的QSP(Quality Slab Production)、达涅利的FTSR(Flexible Thin Slab Rolling)和VAI 的CONROLL(Continue Rolling)以及美国蒂金斯(Tippins)的TSP(Thin Slab Production)等6 种类型。

图2典型的薄板坯连铸—连轧热带钢生产线薄板连铸连轧工艺与常规的工艺相比,由于它具有节能、投资省、生产周期短、劳动成本低及适应性强等优点,故引起了全世界的重视。

据统计全球各地已建成投产及在建的薄板坯连铸共约50流,总生产能力为5228万t/a。

2 几种主要类型的技术特点及其发展2.1 CSP工艺技术世界第一条CSP生产线薄板坯连铸连轧生产线已于1989年建成投产,因其工艺开发早,技术成熟,工艺及设备相对较简单可靠,故实际应用也最多。

至1997年末,SMS已签定的合同已有27流铸机。

CSP技术的主要特点是采用立弯式铸机漏斗形结晶器,最初的铸坯很薄,一般为40~50mm,未采用液芯压下,后部设辊底式隧道炉作为铸坯的加热均热及缓冲装置,采用5~6架精轧机,成品带钢最薄为1~2mm。

厚板坯连铸机漏钢原因分析及预防措施摘要:针对南阳汉冶特钢有限公司厚板3#厚板坯连铸机近三年发生漏钢事故的实际情况,分析探讨每次漏钢事故的原因,我们工程技术人员认为,3#厚板坯连铸机漏钢原因主要有钢种成分、开浇升速不规范、浸入式水口尺寸设计不合理、结晶器液面波动、钢水温度、结晶器保护渣及异常情况下的操作等,严格控制钢水中的Al2O3含量、控制铸机升速幅度、优化浸入式水口尺寸、避免结晶器液面波动、控制钢水温度、选择适宜的保护渣及加强操作等措施,厚板坯铸机漏钢可以完全避免。

关键词:厚板坯漏钢保护渣浸入式水口措施前言漏钢是板坯连铸生产中的恶性事故,事故危害可造成设备损坏,更换和修复结晶器和直弧段,滞坯处理时可能造成拉矫设备和扇形段辊列损坏,生产非正常中断,造成本炉次及后续炉次钢水回炉或该计划,降低了钢水收得率和合同计划的顺利执行,导致生产成本增加。

事故处理需要24~48小时,降低了连铸作业率。

事故处理时,职工劳动强度大、安全隐患多,增加了管理难度。

一次漏钢事故经济损失300~500 万元,甚至500万元以上。

南阳汉冶特钢炼钢厂3#铸机是西安重型机械研究所设计的全国第一台超厚板板坯连铸机,该铸机于2010年底建成投产后,月产可达5万t以上,至2013年5月,共生产板坯150万t。

随着铸机产能的逐渐释放,因管理和操作经验欠缺,漏钢成为威胁板坯生产稳定的首要问题。

不断总结教训、积累经验,降低漏钢事故率,是稳定连铸机生产、节能降耗、降低成本、增加效益的有效途径之一。

1汉冶特钢厚板板坯连铸机参数及漏钢情况1.1汉冶特钢厚板板坯铸机主要工艺参数,见表1。

1.2粘结漏钢事故分析表2010~2013年常规板坯连铸机粘结漏钢情况分析表,见表2。

2板坯连铸机漏钢原因分析2.1粘结漏钢的机理在钢水浇注过程中,结晶器弯月面的钢水处于异常活跃的状态。

由于各种原因,浇铸过程中流入坯壳与结晶器铜壁之间的液态渣被阻断,当结晶器铜板与初生坯壳的摩擦力大于初生坯壳的强度时,初生坯壳被撕裂与铜板产生粘结。

连铸坯质量预测专家系统的研发与应用孙丹1),钱宏智1),王胜东2),蒋学军1),胡丕俊1)(1 北京首钢自动化信息技术有限公司自动化研究所,北京100041;2 河北首钢京唐钢铁联合有限责任公司炼钢部,唐山063200)摘要:本文通过总结连铸坯表面质量和内部质量的影响因素,采用VC++编程语言,将基于冶金专家知识的连铸坯质量预测规则程序化,研发出一种连铸坯质量在线预报系统,实现连铸生产过程的铸坯质量的在线自动预测。

连铸坯质量预测专家系统的研发与应用对京唐4#连铸机实际生产具有指导意义,有利于连铸过程工艺参数的不断优化。

关键词:连铸坯,专家系统,质量判定规则,在线预测中图分类号:TF345.1 文献标识码:AResearch and Development of the Casting Slab QualityPrediction Expert SystemSUN Dan1),QIAN Hong-zhi1),WANG Sheng-dong2),JIANG Xue-jun1),HU Pi-jun1)(1、Beijing Shougang Automation Information Technology Co.,LTD Automation Department,Beijing 100041;2、Shougang Jintang Iron & Steel Co., LTD Steelmaking Department,Tangshan 063200)Abstract:In This paper,we summed up the quality of continuous casting slab’s influencing factors, used VC++ programming language to develop a Casting Slab Quality Prediction Expert System,which based on the expert system for quality prediction rules and used Level 2 control software communicated with the basic automation control system data. It can predict the quality of the slab which is casting automatically, the Casting Slab Quality Prediction Expert System can help the Engineers optimize the continuous casting parameter of No.4 slabcaster in Shougang Jintang Iron & Steel Co., LTD.Key words:Continuous casting slab,expert system,quality predicate rules,prediction on-line1前言近年来,热送热装和直接轧制紧凑化工艺技术得到了快速发展。

钢坯表面温度检测系统在济钢中厚板厂的使用【摘要】钢坯表面的温度检测在轧钢生产过程中起着举足轻重的作用,准确、稳定的表面温度检测对指导生产有重要意义。

【关键词】PLC;红外光线测温;人机界面0 前言中厚板厂由于轧制品种钢的工艺要求,当钢坯经过高压水除鳞后进入轧机之前,此时需要检测钢坯上下表面的准确温度及温差。

如果温度过高或过低及温差过大都是不能满足轧制工艺要求的,否则容易损害设备和影响产品质量。

目前,上表面测温已经得到很好的解决及广泛的应用,而下表面测温由于现场环境极其恶劣,给测温系统能否长期可靠的运行造成了严重的影响。

因此,需要研制一套过硬的下表面测温系统,再结合上表面测温的数据,经综合处理来满足生产要求。

1 方案设计1.1 方案描述系统的关键在于,下表面测温系统的硬件设备能否得到长期可靠的保护及如何减少系统的维护量甚至达到免维护。

因此,我们选用英国LAND公司的SYSTEM4系列红外光纤测温系统作为前端检测设备(中厚板厂目前使用的红外测温仪绝大多数为LAND产品)。

该系统精度高、采样速度快、可靠性好,它的探头和控制器采用分体设计,通过带保护的光缆连接,探头体积很小,便于加装保护装置。

保护套采用不锈钢全密封结构,内部压缩空气吹扫,外部冷却水喷淋,现场部分的线缆在压缩空气管道内部敷设可以得到有效的保护。

数据处理与控制设备选用SIEMENS S7-200系列PLC和Wincc Flexible人机界面,此设备功能强大,质量可靠,控制方式与输出接口灵活多样,便于连接到现有的控制系统中。

1.2 系统组成硬件:光纤式红外测温仪、不锈钢探头保护套、不锈钢控制器与阀组现场安装箱、信号处理器、S7200 PLC、HMI、不锈钢控制柜、电缆、空气滤清器及水、气管件等。

软件:STEP 7-Micro/WIN 、WinCC Flexible、应用程序。

表1探头的性能指标:测温范围:600~1600℃波长:1um响应时间:5ms精度:小于等于0.5%K重复性:小于等于1K适应温度:250℃(不加任何保护)图11.3 注意事项保护套底座与钢坯下表面的距离不大于600mm,探头的瞄准角度与垂直方向夹角不大于45度,保护管长度可调且配有双重保护,能有效防止异物落入。

《钢板预处理线控制系统的设计与应用》篇一一、引言随着工业自动化技术的快速发展,钢板预处理线作为钢材加工过程中的重要环节,其控制系统的设计与应用变得尤为重要。

本文将重点介绍钢板预处理线控制系统的设计思路、技术实现及实际应用效果。

二、系统设计背景与目标钢板预处理线主要用于对钢板进行表面处理,包括除油、除锈、磷化等工序,以提高钢板的防腐蚀性能和喷漆的附着力。

传统的预处理线控制系统由于技术落后,往往存在操作复杂、效率低下、能耗高等问题。

因此,设计一款高效、智能的钢板预处理线控制系统成为行业发展的迫切需求。

本系统的设计目标主要包括:提高生产效率、降低能耗、提高自动化程度、增强系统稳定性及可维护性。

三、系统设计原理钢板预处理线控制系统采用先进的工业自动化技术,主要包括硬件设计和软件设计两部分。

(一)硬件设计硬件设计包括传感器、执行器、控制器等设备的选型与配置。

传感器用于实时监测钢板的状态和工艺参数,执行器则负责根据控制指令进行相应的动作,如输送、喷涂等。

控制器采用高性能的工业计算机或PLC(可编程逻辑控制器)作为核心,实现数据的采集、处理和输出。

(二)软件设计软件设计包括控制系统的人机界面、控制算法、通信协议等。

人机界面采用友好的图形界面,方便操作人员对系统进行监控和操作。

控制算法采用先进的PID(比例-积分-微分)控制算法或模糊控制算法,实现工艺参数的精确控制。

通信协议采用标准的工业通信协议,实现与其他设备或系统的无缝连接。

四、技术实现(一)传感器与执行器的应用传感器和执行器的选型与配置是实现钢板预处理线控制系统功能的关键。

传感器包括温度传感器、湿度传感器、压力传感器等,用于实时监测钢板的状态和工艺参数。

执行器包括电机、气缸、电磁阀等,根据控制指令进行相应的动作。

(二)控制算法的实现控制算法是实现钢板预处理线控制系统精确控制的核心。

本系统采用先进的PID控制算法或模糊控制算法,根据实时监测的工艺参数和设定的目标值进行比较,计算出控制量,通过执行器对钢板进行处理。