漏钢预报讲稿

- 格式:ppt

- 大小:12.37 MB

- 文档页数:53

RAM漏钢预报系统技术方案公司:衡阳市镭目科技有限责任公司地址:湖南衡阳市高新技术开发区嘉华花苑:,8852989,8856989::4210011.概述RAM漏钢预报系统是镭目公司十几年来在连铸自动化测控领域不断开发、实践、应用进程中的技术功效,它包括了镭目公司最新的模糊神经元网络技术,能够更准确的对漏钢进行预报。

2.系统原理粘结漏钢是连铸中显现最为频繁的一种漏钢事故,当显现粘结性漏钢时,粘结处铜板的温度会升高。

RAM漏钢预报的工作原理是,通过结晶器铜板上矩阵安装的热电偶,来检测的结晶器铜板温度的转变趋势,再结合有关的工艺参数(钢水液位高低、拉速等),利用神经元网络模糊识别技术,按必然的逻辑进行运算分析,对粘结性漏钢进行预报和处置。

漏钢预报系统示用意热电偶检测进程系统在结晶器铜板竖直位置安装了2个热电偶,其检测温度转变如下图:漏钢报警时拉速—时刻表:漏钢预报信号正常浇钢时间T3.系统功能●在线测量及数据搜集●在线数据处置及数据分析●动态画面显示及监控●漏钢征兆报警及自动降速处置●在线诊断及系统故障报警●资料处置、存储及打印4.要紧技术指标及特点要紧技术指标:●漏钢检测的准确率≥ 95%●漏钢的误报率≤ 3%●漏钢检测的漏报率≤2%特点:●温度分辨率°C●抗干扰能力强●传输距离远>100米5.供货范围及设备清单6.结晶器改造(参见附图1~2)热电偶一样安装在原铜板紧固螺栓处,将原紧固螺栓改成中空螺栓以便穿过热电偶;再将铜板冷面螺孔中心钻一个Ø5的孔,孔底距铜板表面的距离为3~18mm(依照铜板修磨厚度决定)。

采纳这种方式对结晶器改造的工作量小,而且在不利用漏钢预报系统时也可不能阻碍结晶器的正常利用。

附图1:附图2:7.热电偶的布置与出线方式(参见附图3~4)热电偶在铜板上的纵向布置为5~6行,横向的布置依照铜板的宽度布置1~12列。

热电偶引出线穿过水箱后依照结晶器结构形式在适合的位置处布置安装联接器插座盒,再通过联接器插头连接将线引出结晶器到接线箱内。

板坯漏钢预报系统原理及应用(鞍钢新轧一炼钢厂)常宏伟仉勇摘要通过阐述粘结漏钢的形成机理,对漏钢预报系统原理、参数进行了分析,并提出进一步改善的方法。

关键词粘结漏钢机理漏钢预报系统热电偶传播速度Abstract by expounding the formative mechanism of the stick type breakout, analyze the principle and the parameter of breakout prediction system also improve the technique of this system..Key words the stick type breakout mechanism breakout prediction system thermocouple spread speed .2002年,鞍钢新轧钢一炼钢厂引进一套板坯漏钢预报系统。

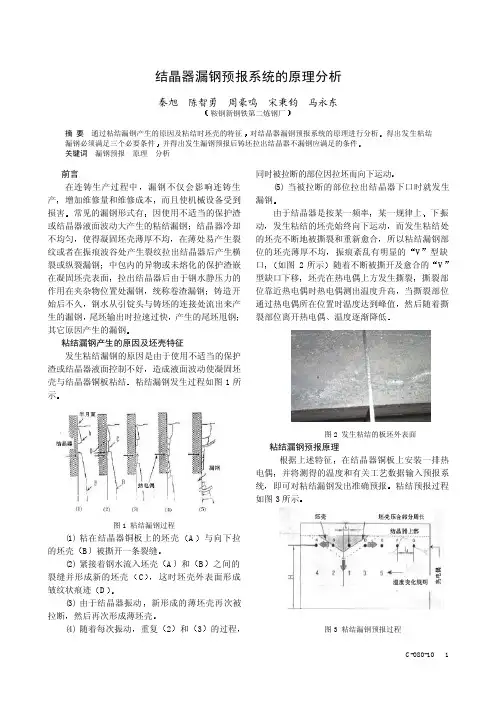

该系统基于粘结漏钢形成机理,采用数值逻辑方式对可能发生的粘结漏钢进行预报.一、漏钢预报系统的原理A.粘结漏钢机理当接近弯月面处的某一部分坯壳粘结在铜板上造成的漏钢一般称为粘结漏钢。

主要由于保护渣性能不良造成的保护渣流入不均,以及较差的液位控制系统造成的液位波动。

1.粘结漏钢的发生当某时刻弯月面附近某一部分坯壳粘结在铜板,在粘结坯壳和移动坯壳边缘的薄弱处产生撕裂。

坯壳破裂线沿着最大撕裂力的方向发展。

2.然后液态金属进入粘结坯壳和移动坯壳之间,形成新生坯壳,在此时形成重叠线。

3.由于结晶器振动,新生坯壳再一次被撕裂,随后又产生新生坯壳。

4.随着结晶器的每一次振动,2,3重复发生,随着坯壳的撕裂位置向下移动,破裂线逐渐扩展。

5.当裂纹到达结晶器下口,漏钢发生。

B.热电偶布置:在距弯月面以下160mm处布置一排热电偶,内弧、外弧各13个,两窄边各两个,每个热电偶间距为145mm。

C.粘结型漏钢的规律及特性当粘结型漏钢按上述方式进行,铜板内的温度变化能被设置在铜板内的热电偶检测到。

漏钢预报管理漏钢预报管理是钢铁行业中一项重要的生产管理技术,它可以帮助企业准确预测和控制漏钢现象,提高生产效率和产品质量。

本文将从漏钢的定义、原因、预测方法和管理措施等方面进行探讨。

我们来了解一下什么是漏钢。

漏钢是指在连铸过程中,由于各种原因导致钢水在连铸机结晶器到达浇口之前流失的现象。

漏钢不仅会造成资源浪费,还会影响产品质量,甚至导致事故发生。

因此,预测和管理漏钢现象对于钢铁企业来说至关重要。

那么,导致漏钢现象的原因有哪些呢?首先,连铸机设备的故障是导致漏钢的主要原因之一。

设备的不合理设计、磨损和老化等问题都可能导致钢水漏出。

其次,操作人员的不当操作也是导致漏钢的一个重要原因。

操作不规范、操作技术不熟练等都会增加漏钢的风险。

此外,钢水的温度、浇注速度、结晶器的结构等因素也会对漏钢产生影响。

针对漏钢现象,我们可以采取一些预测方法来提前预警和预防。

首先,通过连铸机设备的监测和检测系统,可以实时监测设备的运行状态,并及时发现设备故障。

其次,可以通过对操作人员进行培训和考核,提高其操作技术和意识,减少人为因素对漏钢的影响。

此外,还可以通过温度、浇注速度等参数的实时监控,及时调整操作参数,降低漏钢风险。

除了预测方法,科学的漏钢预报管理也是非常重要的。

首先,需要建立完善的数据采集和分析系统,对连铸过程中的各种参数进行收集和分析,找出与漏钢相关的规律和因素。

其次,需要建立漏钢预报模型,通过对历史数据的分析和建模,预测钢水漏出的可能性和程度。

最后,根据预测结果,制定相应的管理措施,减少漏钢风险。

在漏钢预报管理中,还需要注意一些关键问题。

首先,需要确保数据的准确性和及时性,只有准确的数据才能进行有效的预测和管理。

其次,需要加强对设备和操作人员的监督和管理,确保设备正常运行和操作规范。

此外,还需要进行定期的漏钢风险评估,及时发现和解决潜在的风险隐患。

漏钢预报管理是钢铁行业中一项重要的生产管理技术,它可以帮助企业准确预测和控制漏钢现象,提高生产效率和产品质量。

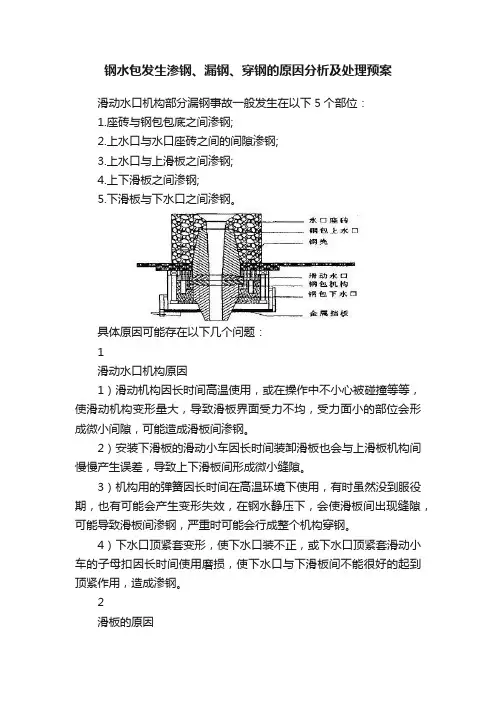

钢水包发生渗钢、漏钢、穿钢的原因分析及处理预案滑动水口机构部分漏钢事故一般发生在以下5个部位:1.座砖与钢包包底之间渗钢;2.上水口与水口座砖之间的间隙渗钢;3.上水口与上滑板之间渗钢;4.上下滑板之间渗钢;5.下滑板与下水口之间渗钢。

具体原因可能存在以下几个问题:1滑动水口机构原因1)滑动机构因长时间高温使用,或在操作中不小心被碰撞等等,使滑动机构变形量大,导致滑板界面受力不均,受力面小的部位会形成微小间隙,可能造成滑板间渗钢。

2)安装下滑板的滑动小车因长时间装卸滑板也会与上滑板机构间慢慢产生误差,导致上下滑板间形成微小缝隙。

3)机构用的弹簧因长时间在高温环境下使用,有时虽然没到服役期,也有可能会产生变形失效,在钢水静压下,会使滑板间出现缝隙,可能导致滑板间渗钢,严重时可能会行成整个机构穿钢。

4)下水口顶紧套变形,使下水口装不正,或下水口顶紧套滑动小车的子母扣因长时间使用磨损,使下水口与下滑板间不能很好的起到顶紧作用,造成渗钢。

2滑板的原因1)滑板表面平整度不符合要求,平整度低,滑板间形成微波缝隙。

2)滑板质量存在问题,在浇注时,尤其是在连滑的二次滑板,表面划痕严重,或在滑板口处形成马蹄形熔损,钢水会渗入较深的划痕内,此处温度相对较低,钢水会冷凝形成夹钢,若继续开动滑板,尤其在连铸上大行程的往复拉动,此时可能会因为夹钢导致滑板间缝隙加大,造成漏钢事故。

3现场操作原因1)耐火泥没活好,稀稠不合适,在安装下水口的火泥过稀会被挤出,起不到很好的支撑作用,过稠则不能很好的铺展开。

而且在用高压压缩空气吹水口眼内残泥时,过稀的耐火泥会被吹出空隙,这就为下水口渗钢埋下了隐患。

2)上水口机构内干的耐火泥没清理干净,或存在钢渣,滑板面上存在少许耐火泥,使用时因疏忽没有清理干净,在给下水口涂抹火泥时,火泥里混有颗粒状的干耐火泥渣,这给生产带来了很多隐患。

3)连铸机操作存在的问题。

当钢包开浇后,下水口上挂上了大包长水口进行保护浇注,此时应尽量避免带着大包长水口大行程往复拉动滑板,这可能会因操作不当使下水口松动,极有可能导致下水口渗钢。

FTSC薄板坯连铸漏钢预报及热像图技术杨杰李梦英(唐山钢铁股份有限公司)摘要:本文介绍了FTSC薄板坯连铸漏钢预报及热像图技术的组成、特点和工作原理。

通过实践证明,该漏钢预报系统具有非常高的粘结漏钢预报准确性,粘结后恢复浇注的成功率达到99%,特有的热像图技术非常直观的反应了结晶器内的温度场情况,在弥补漏钢预报判断逻辑不足的同时,也为深入研究连铸过程中结晶器内的冶金行为提供了可视化平台。

关键词:FTSC薄板坯连铸漏钢预报粘结热像图TECHNOLOGY OF MOULD BREAKOUT PREVENTION AND THERMAL MAP ONFTSC THIN SLAB CASTERYang Jie , Li MengYing(Tangshan Iron and Steel Group Co.,Ltd.)Abstract:This paper introduces configurations, characteristics and principle of the technology of mould breakout prevention and thermal map on FTSC thin slab caster. By the practice, This breackout prevention system is proved that it has high accuracy for forecasting the sticking breakout, the success rate of resuming casting after sticking reach 99%, the special thermal map show the mould temperature field visually, at the same time of compensating the shortage of judgment logic of breakout forecast, it also provides the visual implement for deep researching metallurgy behavior in the mould during casting.Keywords: FTSC thin slab casting, breakout forecast, sticking, thermal map1前言连铸的漏钢控制一直是炼钢领域研究的主要课题之一,连铸的有些漏钢如开浇漏钢、悬挂漏钢、夹渣漏钢等可以通过优化设计、技术进步及精心操作得到有效控制,甚至杜绝,而另一些漏钢如粘结漏钢、裂纹漏钢等产生的原因较复杂,很难避免,为此近年来国内外研究者都在致力于漏钢预报技术的研究和开发,其根本目的是利用检测手段在漏钢事故发生之前检测到漏钢发生的可能性,控制系统在拉漏之前发出报警或采取适当措施,避免漏钢的发生。

一、预案背景钢包滑板漏钢事故是炼钢生产过程中的一种严重故障,会导致钢水流失、设备损坏、生产中断等严重后果。

为有效应对此类事故,确保生产安全和设备完好,特制定本预案。

二、预案目标1. 保障人员安全,防止事故扩大;2. 快速恢复生产,减少经济损失;3. 评估事故原因,防止类似事故再次发生。

三、组织机构及职责1. 预案领导小组:负责事故应急处理的总体协调和指挥;2. 技术救援小组:负责事故现场的技术救援和设备修复;3. 医疗救护小组:负责事故现场受伤人员的救护;4. 信息报道小组:负责事故信息的收集、整理和发布;5. 后勤保障小组:负责事故现场的后勤保障工作。

四、事故预防措施1. 定期检查钢包滑板设备,确保设备完好;2. 加强员工培训,提高操作技能和安全意识;3. 严格执行操作规程,防止误操作;4. 加强设备维护保养,确保设备正常运行。

五、事故应急处理程序1. 发现漏钢事故,立即报告预案领导小组;2. 预案领导小组立即启动应急预案,组织各小组开展救援工作;3. 技术救援小组迅速赶赴现场,关闭钢包,防止钢水继续流失;4. 医疗救护小组对受伤人员进行现场救护,必要时送往医院;5. 信息报道小组收集事故信息,及时向相关部门和领导汇报;6. 后勤保障小组为事故现场提供必要的生活和物资保障;7. 事故处理后,对事故原因进行详细调查,分析原因,提出改进措施;8. 对事故责任人员进行追责,确保责任落实到人。

六、预案演练1. 定期组织预案演练,提高员工应对事故的能力;2. 演练内容应包括事故报警、应急响应、救援措施等;3. 演练结束后,对演练情况进行总结,改进应急预案。

七、附则1. 本预案自发布之日起实施,如遇国家法律法规和上级政策调整,按新规定执行;2. 本预案由炼钢厂安全生产办公室负责解释。

通过以上预案的实施,旨在确保钢包滑板漏钢事故发生时,能够迅速、有效地进行应对,最大程度地减少事故损失,保障员工生命财产安全。

连铸机漏钢预测前言:连铸生产的稳定顺行是确保炼钢连铸生产效率的重要因素。

连铸漏钢是连铸生产中危害性极大的恶性事故,不仅会使浇铸中断,直接降低产量,影响整个炼钢生产计划;而且会对结晶器以及辊道构成一定的危害,影响设备寿命;同时也间接影响到铸坯的质量。

除了从设备、操作和工艺等方面采取措施来减少漏钢外,采用漏钢预报装置以预先警告漏钢事故的发生,尽早采取措施,是行之有效的方法。

因此,减少漏钢的发生频率成为连铸技术人员关注的重点之一。

冶金工作者通过借鉴以往大量漏钢的经验,并结合数学模型形成了基于各种原理的结晶器漏钢预报系统,通过不断地改进完善,目前漏钢预报系统已广泛应用于连铸生产中。

常见的漏钢形式有:浇注过程中漏钢一般发生在结晶器内,在拉坯的过程中,有些漏钢在没出结晶器口前又被焊合,有些较为严重的漏钢不能在结晶器内焊合,造成真正意义上的漏钢;但有时当结晶器、足辊和零号段严重错位时,在较高拉速情况下,在结晶器下口会产生漏钢;而由于局部卷渣,漏钢甚至可以发生在零号段下部。

开浇漏钢是在出苗过程中在引锭头处发生的漏钢。

粘结性漏钢产生过程:粘结性漏钢是由于受到某种因素的影响,钢水在弯月面附近与铜板直接接触而粘结;随结晶器的不断振动及坯壳的下移,坯壳在粘结部的下方被拉断,钢液会从破断处流入而修复;但在下一次的振动中重新拉断;随凝固的进行,断口不断下移;到结晶器下口时,钢水从断口漏出。

断口下移的同时会不断扩展,从而形成破断线,造成严重的漏钢。

发生粘接的板坯表面漏钢的预测:热电偶测温法是目前最常用、效果最好的一种漏钢预报方法。

该方法是在结晶器铜板内埋入一定数量的热电偶,当浇铸过程中发生粘结时,可以得到热电偶温度的典型特征;根据特征进行预报,就能够通过降低铸造速度,增加负滑脱时间而使粘结脱离铜板,断口复合,并在出结晶器之前形成一定厚度的坯壳,使漏钢得以避免。

结晶器漏钢预报系统构成如图所示。

该系统主要包括:温度数据采集系统、基础控制程序和计算机分析处理应用软件。

连铸漏钢预报技术摘要介绍了连铸漏钢预报几种方式的工作原理,并对国内外漏钢预报应用举例,应用表明:漏钢预报可以大幅度地减少连铸漏钢事故。

关键词连铸漏钢预报热传递摩擦监测热电偶1前言漏钢事故大致可分为:开浇漏钢、悬挂漏钢、裂纹漏钢、夹渣漏钢、切断漏钢、粘结漏钢。

粘结漏钢在各种漏钢事故中占比例约50%以上。

漏钢除了对操作者可能造成伤害之外,它还可能严重地损坏设备,影响生产的正常进行,造成停产。

据资料统计,如果考虑了漏钢所造成的所有危害因素的话,板坯连铸的一次“典型”的拉漏事故可带来200,000美元的经济损失。

为了减少漏钢损失,如果在漏钢事故发生之前能够探测到漏钢发生的可能性,在拉漏之前操作者采取适当的措施,那么,漏钢事故就可以避免了。

为了达到此目的,早在70年代后期,世界上就开发了连铸漏钢预报技术。

进入90年代后,连铸的漏钢预报的研究与开发已成为了连铸工作者的工作重点,许多连铸工作者在此方面进行了大量的工作,同时取得了可喜的成绩。

连铸的漏钢预报也成为未来连铸技术的重要组成部分。

2连铸过程的漏钢预报以上提到的开浇漏钢、悬挂漏钢、切断漏钢等,只要按设计条件细心操作,均可杜绝。

而粘结性漏钢的起因较为复杂,往往反映在热传递上,所以目前发展的若干种漏钢预报技术中的检测系统多侧重于这个方面。

以下探讨几种检测方式及其工作原理2.1依据结晶器热传递值的变化进行漏钢预报2.1.1影响结晶器热传递的因素结晶器的热传递直接影响着铸坯的表面质量,热传递不均匀则导致铸坯坯壳厚薄不均匀,极易产生拉漏。

运用结晶器的热传递变化进行漏钢预报,首先必须了解结晶器的热传递情况。

铸坯与结晶器器壁间的热传递直接受浇注参数变化的影响。

铸坯与结晶器器壁间的气隙、结晶器保护渣的温度特性、钢的化学成分、浇注速度、结晶器振动频率、振幅大小、钢水过热度、结晶器倒锥度及浸入式水口堵塞等都会影响铸坯与结晶器器壁间的热传递速度。

特别是保护渣的结晶温度和浇注速度对热传递的影响呈线性关系2.1.2依据结晶器的热传递变化进行漏钢预报检测结晶器热传递最为简单及直接的方法是测量结晶器冷却水的进水温度和出水温度间的温度差,但这种方法常常产生误导。

板坯连铸粘结型漏钢过程模拟及预报

刘晓霞;刘佩忠

【期刊名称】《北京科技大学学报》

【年(卷),期】1997(019)002

【摘要】建立了板坯连铸结晶二维导热数学模型,计算了在下沉拉坯状态下结晶器铜版的温度场及铸坯发生拉时结晶器温度场的变化,通过对粘结型漏钢过程的模拟和拉时结晶器温场的分析,提出了对粘结型拉漏进行预报的预测参数。

【总页数】4页(P143-146)

【作者】刘晓霞;刘佩忠

【作者单位】北京科技大学机械工程学院;北京科技大学机械工程学院

【正文语种】中文

【中图分类】TF341.6

【相关文献】

1.板坯连铸机粘结漏钢的原因分析及预防 [J], 朱国军

2.板坯连铸粘结漏钢的原因分析及预防措施 [J], 赵钦志

3.板坯连铸机粘结漏钢的原因分析及解决措施 [J], 张勇

4.板坯连铸粘结漏钢控制技术的生产实践 [J], 杨建华

5.板坯连铸粘结漏钢的原因分析及预防措施 [J], 赵钦志;

因版权原因,仅展示原文概要,查看原文内容请购买。