技术成型及应用8.1激光选区熔化技术

- 格式:ppt

- 大小:4.40 MB

- 文档页数:22

激光成形技术的原理和应用前言激光成形技术是一种先进的制造技术,广泛应用于航空航天、汽车、医疗等领域。

本文将介绍激光成形技术的原理以及在各个领域中的应用。

原理激光成形技术利用强聚焦的激光束对粉末材料进行熔融并逐层堆积,最终形成所需形状的零部件。

其原理如下:1.粉末材料的选择:激光成形技术可以使用多种金属和合金粉末材料,如钛合金、不锈钢等。

通过选择合适的粉末材料,可以满足不同应用场景的需求。

2.激光熔融:激光束被聚焦在粉末材料的表面上,使其瞬间熔化。

激光的高能密度可以提供足够的能量,使粉末熔化并形成液体金属。

3.逐层堆积:一旦粉末熔化形成液体金属,激光束被移动到下一层粉末上,不断重复堆积过程,直到形成所需的零部件。

4.热力学特性控制:激光成形过程中,激光束的熔化和凝固过程十分迅速,导致材料的热力学特性发生变化。

因此,需要通过优化激光参数、气氛控制等手段,使得材料在成形过程中具有所需的力学性能和微观结构。

应用航空航天领域激光成形技术在航空航天领域中有广泛的应用。

•制造复杂结构零件:航空航天领域中需要制造复杂结构的零件,如燃烧室和涡轮叶片等。

激光成形技术可以通过逐层堆积粉末来制造这些复杂结构,从而提高零件的性能和可靠性。

•减轻零件重量:航空航天领域对零件的重量要求严格,激光成形技术可以制造轻量化的零件。

通过优化结构设计和材料选择,可以减少零件的重量并保持其强度和刚度。

汽车制造领域激光成形技术也在汽车制造领域中得到了广泛应用。

•制造复杂形状零件:汽车零件往往需要具备复杂的形状和结构,如发动机缸体和底盘等。

激光成形技术可以通过堆积粉末来制造这些复杂形状的零件,从而提高汽车整体性能。

•定制化生产:激光成形技术可以根据客户需求进行定制化生产,适应不同型号、品牌和功能的汽车要求。

医疗领域激光成形技术在医疗领域中的应用主要集中在人工关节和牙科种植方面。

•制造人工关节:激光成形技术可以制造高精度的人工关节,例如人工髋关节和人工膝关节等。

激光选区熔化成形层的光学相干层析成像(oct)方法摘要:一、引言二、激光选区熔化成形层的光学相干层析成像(OCT)方法原理1.光学相干层析成像技术简介2.激光选区熔化工艺简介3.激光选区熔化成形层的光学相干层析成像方法结合两者优势三、激光选区熔化成形层的光学相干层析成像(OCT)方法应用1.成形层内部结构检测2.成形层表面形貌监测3.成形过程中缺陷检测与控制4.成形参数优化与质量评估四、激光选区熔化成形层的光学相干层析成像(OCT)方法的优势与前景1.高分辨率与高成像速度2.无损检测与实时监测3.适用于多种材料及复杂结构件成形过程监测4.降低生产成本与提高产品质量五、结论正文:一、引言激光选区熔化成形(SLM)作为一种先进的金属增材制造技术,近年来在我国得到了广泛的研究与应用。

然而,在实际生产过程中,对成形件内部结构和表面形貌的实时监测及缺陷控制仍存在一定挑战。

光学相干层析成像(OCT)技术作为一种高分辨率、高成像速度的非接触式成像技术,为实现激光选区熔化成形过程的实时监测提供了新思路。

本文将介绍激光选区熔化成形层的光学相干层析成像方法,并探讨其在成形过程中的应用及优势。

二、激光选区熔化成形层的光学相干层析成像(OCT)方法原理1.光学相干层析成像技术简介光学相干层析成像(OCT)技术是一种基于光学干涉原理的成像方法,通过对样品的光学性质进行分层扫描,实现对样品内部结构的高分辨率成像。

OCT技术具有非接触、无损、实时等特点,适用于多种材料的三维成像检测。

2.激光选区熔化工艺简介激光选区熔化(SLM)是一种先进的金属增材制造技术,通过逐层熔化并堆叠金属粉末,实现对复杂零件的成形。

SLM工艺具有高精度、高强度、个性化定制等优点,广泛应用于航空航天、汽车、医疗等领域。

3.激光选区熔化成形层的光学相干层析成像方法结合两者优势将光学相干层析成像技术应用于激光选区熔化成形过程,可以实现对成形层内部结构、表面形貌的实时监测,以及对成形过程中缺陷的检测与控制。

激光选区烧结快速成型在熔模铸造中的应用采用激光选区烧结(SLS)技术烧结耐碱腐蚀阀门PS基粉料原型件,并结合熔模铸造技术生产出铸件。

研究了SLS快速成型和熔模铸造一体化技术,从而实现了从计算机三维模型到金属零件的快速铸造工艺。

激光选区烧结(SLS)快速成型技术采用离散/堆积成型的原理,就是将在计算机上建模的CAD三维立体造型零件,转换成STL文件格式,再用一离散软件从STL文件离散出一系列给定厚度的有序片层,然后,将上述的离散数据传递到成型机中去。

成型机中的扫描器在计算机信息的控制下逐层进行扫描烧结。

通过层层堆积生成实物样件。

由于它把复杂的三维制造转化为一系列简单的二维制造的叠加.因而可以在不用模具和工具的条件下生成几乎任意复杂的零件,极大地提高了生产效率和制造的灵活性。

它与多领域制造工艺相结合,可实现快速模具、快速铸造、快速产品制造。

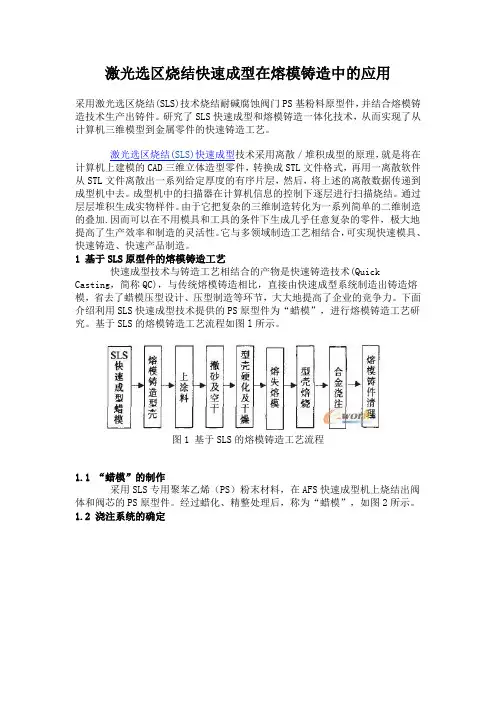

1 基于SLS原型件的熔模铸造工艺快速成型技术与铸造工艺相结合的产物是快速铸造技术(Quick Casting,简称QC),与传统熔模铸造相比,直接由快速成型系统制造出铸造熔模,省去了蜡模压型设计、压型制造等环节,大大地提高了企业的竞争力。

下面介绍利用SLS 快速成型技术提供的PS原型件为“蜡模”,进行熔模铸造工艺研究。

基于SLS 的熔模铸造工艺流程如图l所示。

图1 基于SLS的熔模铸造工艺流程1.1 “蜡模”的制作采用SLS专用聚苯乙烯(PS)粉末材料,在AFS快速成型机上烧结出阀体和阀芯的PS原型件。

经过蜡化、精整处理后,称为“蜡模”,如图2所示。

1.2 浇注系统的确定图2 阀体和阀芯的蜡模浇注系统是铸型中引导液态金属进入型腔的通道,合理的浇注系统设计。

应该根据铸件的结构特点、技术条件、合金种类.选择浇注系统的结构类型、确定浇口位置。

浇注系统设计是否合理.直接影响着铸件的质量。

采用韩国出品的铸造模拟分析软件Anycasting对铸造充型和凝同过程进行数值模拟,对铸件可能产生的缺陷进行事前预测,通过模拟结果判断浇注系统是否合理,是否需要进行调整。

激光选区熔化单道扫描与搭接数值模拟及试验引言激光选区熔化(Laser Selective Melting,LSM)技术是一种先进的三维打印技术,通过激光束对金属或合金粉末进行扫描加热,实现粉末熔化、凝固和层层堆积,最终形成具有复杂形状的金属零件。

在LSM过程中,激光扫描路径的规划对最终产品的质量和性能具有重要影响。

本文将介绍激光选区熔化单道扫描与搭接的数值模拟方法以及相应的试验,以期提供一种有效的方法来优化LSM工艺参数。

激光选区熔化单道扫描原理激光选区熔化技术是一种通过可控的激光束加热金属粉末,使其瞬间熔化并快速凝固的制造方法。

激光束的扫描路径对材料熔池形状和凝固结构有重要影响。

在单道扫描过程中,激光束以一定的速度在粉末层上进行扫描,使金属粉末被局部加热,熔化成液态金属,并在激光束离开后迅速凝固。

激光选区熔化单道扫描数值模拟方法为了准确地模拟激光选区熔化单道扫描过程,我们可以使用有限元方法。

以下是一个基本的模拟流程:1.几何建模:根据实际的三维零件形状,使用计算机辅助设计软件进行几何建模,生成包含三维几何信息的模型。

2.网格划分:将几何模型离散化为有限元网格,将模型划分为许多小的单元,每个单元都包含有限元的属性和几何信息。

3.材料建模:为了准确地描述金属粉末的熔化行为,需要选择合适的材料模型,并确定材料的热物理性质和熔化参数。

4.边界条件:确定激光扫描速度和激光功率等工艺参数,并将其作为边界条件输入模型。

5.数值求解:通过求解热传导方程,计算金属粉末的温度分布和熔池形状等参数。

6.结果分析:根据模拟结果,分析激光扫描路径对熔池形状和凝固结构的影响,并评估零件的质量和性能。

激光选区熔化单道扫描试验方法为了验证数值模拟结果的准确性,我们可以进行实际的激光选区熔化单道扫描试验。

以下是一个基本的试验流程:1.材料制备:根据实际需要选择合适的金属粉末,并进行材料预处理,包括筛选、去除氧化物和加工表面。

2.激光设备设置:根据预先确定的工艺参数,包括激光功率、扫描速度等,设置激光设备的工作参数。

钛合金激光选区熔化成形技术研究钛合金是一种重要的结构材料,因其具有轻、高强度、耐腐蚀等特点,在航空、航天、医疗器械等领域得到广泛应用。

对于钛合金的加工,传统的机械加工难度大、成本高,而选择激光选区熔化成形技术可以有效提高钛合金的制造效率,降低成本,提高产品质量。

一、钛合金激光熔化成形技术的基本原理钛合金激光选区熔化成形技术是一种基于激光束对材料进行快速加热、熔化和凝固的制造技术。

其基本原理是利用激光器将光能转换为热能,在材料表面形成一个极高温度的小区域,使材料迅速熔化和凝固实现加工。

与传统的机械加工相比,这种技术更加灵活,可以制造出复杂形状的钛合金件,而且不会损伤材料的结构。

二、钛合金激光熔化成形技术的特点1、高精度制造:激光熔化成形技术可以实现微米级的制造精度,对于复杂形状的钛合金件加工尤为适用。

2、制造效率高:与传统机械加工相比,激光熔化成形技术制造效率大大提高,能够节约大量时间成本。

3、材料利用率高:激光熔化成形技术可以精准控制加工区域,使得钛合金材料利用率大大提高。

4、环保节能:激光熔化成形技术可以热能局限在加工区域,避免废料生成,实现节能环保。

5、适用性强:激光熔化成形技术适用于各种类型的钛合金材料,具有广泛的应用前景。

三、钛合金激光熔化成形技术的应用1、航空航天领域:钛合金是航空航天领域中广泛应用的结构材料,激光熔化成形技术可以制造出耐高温、高强度的复杂零件,提高航空航天器的性能和可靠性。

2、医疗器械领域:钛合金在医疗器械领域中应用广泛,如骨科植入物、人工关节等,激光熔化成形技术可以制造出符合人体结构的复杂零件,提高医疗器械的适应性和舒适性。

3、汽车领域:激光熔化成形技术可以制造出高强度、轻量化的钛合金零件,如发动机罩、车身结构件等,提高汽车性能和燃油效率。

四、钛合金激光熔化成形技术的发展趋势随着制造技术的不断发展,钛合金激光熔化成形技术也在不断完善和发展,其发展趋势主要有以下几点:1、设备多元化:钛合金激光熔化成形技术的设备类型越来越多样化,如金属3D打印机、激光焊接装置等,能够适应不同类型的钛合金加工需求。

一种多孔发汗金属结构的高质量激光选区熔化成形方法多孔发汗金属结构是一种被广泛关注的材料,其特殊的孔隙结构和优异的发汗性能使其在热管理、蒸发冷却、能源转换等领域具有巨大应用潜力。

然而,多孔发汗金属结构的制备方法一直是一个挑战,特别是在保证高质量的情况下。

最近,一种新的激光选区熔化成形方法在此领域取得了重要突破,为多孔发汗金属结构的快速制备提供了一种可行的解决方案。

这种新方法采用了激光选区熔化(Laser Selective Melting,LSM)技术,结合了激光熔化和材料堆积的优势。

首先,选择合适的金属材料,如铝合金、钛合金等,并进行合理设计和优化。

然后,通过激光束对金属粉末进行定向熔化,在粉末层之间形成结合强度高、孔隙率可调的多孔结构。

最后,通过控制激光加热参数,如能量密度、扫描速度等,调控金属结构的孔径大小和分布,实现对多孔结构性能的调控。

相比传统的制备方法,这种激光选区熔化成形方法具有以下几个明显优势。

首先,制备过程简单、快速,可以实现复杂结构的3D打印。

其次,由于激光束的选区作用,能够精确控制材料的熔化区域,避免了传统方法中的局部熔化和过烧现象,从而提高了材料的成形质量。

再次,多孔结构的形成是通过材料的熔化和堆积实现的,避免了传统方法中常见的削减和焊接工艺,大大降低了材料的浪费和成本。

此外,这种方法还具有一定的指导意义,对多孔结构的制备和性能调控具有重要意义。

首先,通过合理选择金属材料和优化设计结构,能够提高多孔结构的透气性、导热性和机械强度,为其在热管理和能源转换等领域的应用奠定基础。

其次,通过控制激光加热参数,可以调控孔隙的大小和分布,进一步提高多孔结构的性能。

最后,这种方法还为多孔结构的制备提供了一种新的思路和途径,为解决其他材料制备过程中的问题提供了借鉴。

综上所述,激光选区熔化成形方法是一种高质量制备多孔发汗金属结构的有效途径。

其能快速、准确地控制多孔结构的形成,并对其性能进行调控,具备广泛的应用潜力。

•近年来诞生了选择性激光熔化(Selective Laser Melting,SLM)金属粉末的快速成型技术,用它能直接成型出接近完全致密度的金属零件。

SLM技术克服了选择性激光烧结(Selective Laser Sintering。

SLS)技术制造金属零件工艺过程复杂的困扰。

用SLS技术制造金属零件的方法主要有:(1)熔模铸造法:首先采用SLS技术成型高聚物(聚碳酸酯PC、聚苯乙烯PS等)原型零件,然后利用高聚物的热降解性,采用铸造技术成型金属零件。

(2)砂型铸造法:首先利用覆膜砂成型零件型腔和砂芯(即直接制造砂型),然后浇铸出金属零件。

(3)选择性激光间接烧结原型件法:高分子与金属的混合粉末或高分子包覆金属粉末经SLS成型,经脱脂、高温烧结、浸渍等工艺成型金属零件。

(4)选择性激光直接烧结金属原型件法:首先将低熔点金属与高熔点金属粉末混合,其中低熔点金属粉末在成形过程中主要起粘结剂作用。

然后利用SLS技术成型金属零件;最后对零件后处理,包括浸渍低熔点金属、高温烧结、热等静压(Hotisostat ic Pressing,HIP)。

这些方法所制造的金属零件机械性能受低型工艺过程的影响因素比较多。

为此,德国Fraunhofer激光器研究所(Fraunhofer Inst itu te for LaserTechnology,ILT)最早提出了直接制造金属零件的SLM技术。

选择性激光熔化技术的基本原理SLM技术是利用金属粉末在激光束的热作用下完全熔化、经冷却凝固而成型的一种技术。

为了完全熔化金属粉末,要求激光能量密度超过106W/Cm2。

目前用SLM技术的激光器主要有Nd-YAG激光器、Co2激光器、光纤(Fiber)激光器。

这些激光器产生的激光波长分别为1064nm、10640nm、1090nm。

金属粉末对1064nm等较短波长激光的吸收率比较高,而对10640nm等较长波长激光的吸收率较低。

基于激光选区熔化的功能零件结构设计优化及制造关键技术研究一、引言在现代制造业中,功能零件的结构设计优化以及制造关键技术的研究对于提高产品性能和降低制造成本至关重要。

本文将探讨基于激光选区熔化的技术在功能零件的结构设计优化及制造中的应用。

二、激光选区熔化技术简介2.1 激光选区熔化原理激光选区熔化技术是一种利用激光束将金属粉末或线材熔化并逐层堆积成形的方法。

其中,激光束通过扫描光斑来控制熔化区域,从而实现精细的结构控制。

2.2 激光选区熔化的优势与传统的制造方法相比,激光选区熔化具有如下优势:•可以实现复杂形状的结构设计,提供更高的设计自由度。

•可以减少材料的浪费,提高资源利用率。

•可以实现微细结构和细粒度,提高材料性能。

•可以降低成本和制造周期。

三、功能零件结构设计优化3.1 结构优化目标在功能零件的结构设计优化中,我们的目标是提高零件的功能性能、降低重量和成本,并满足设计要求。

3.2 结构优化方法功能零件的结构优化可以通过以下方法来实现:1.拓扑优化:利用有限元分析方法,通过优化材料的分布和结构的连通性来实现零件的轻量化设计。

2.强度优化:通过考虑材料的应力分布和损伤准则,对零件的结构进行优化,使其具有更好的强度和刚度。

3.振动优化:对于需要抗振性能的零件,可以通过优化零件的几何形状和材料特性来提高其振动特性。

4.疲劳寿命优化:对于工作在高负荷下的零件,可以通过优化结构形状和减少应力集中来提高其疲劳寿命。

四、制造关键技术研究4.1 材料选择在激光选区熔化制造中,材料选择对于零件的性能和制造过程具有重要影响。

常见的原材料包括金属粉末和线材,选择合适的材料可以提高零件的机械性能和耐腐蚀性能。

4.2 工艺参数优化激光选区熔化的制造过程涉及多个工艺参数的控制,包括激光功率、扫描速度、激光束直径等。

通过优化这些参数,可以实现零件的制造质量和性能的最佳匹配。

4.3 表面处理技术激光选区熔化制造的零件表面存在一定的粗糙度和残余应力,这会对零件的性能和寿命产生一定影响。

第22期2019年8月No.22August ,2019董东东,王岳亮,马文有,赵国瑞(广东省新材料研究所,广东广州510651)引言选区激光熔化技术(Selective Laser Melting ,SLM )是一种金属件直接成型方法,是快速成型技术的最新发展成果。

该技术基于快速成型的基本思想,用逐层添加的方式根据计算机辅助设计(Computer Aided Design ,CAD )数据直接生成具有特定几何形状的零件。

成型过程中金属粉末完全熔化,产生冶金结合[1]。

该技术具有制作复杂形状、成型件致密度高、节省材料等优点[2]。

与其他增材制造技术相比,SLM 技术成型精度较高,成型件致密度接近100%,因此,该技术已被广泛应用于医学个性化定制、随形冷却模具、航空航天、工业制造等领域[3]。

选区激光熔化技术可以直接制造复杂形状的产品,在小型注塑模具的制造方面优势十分明显。

它可以实现随形冷却模具的直接成型,制造周期短、性能优良。

随形冷却水路使得模具表面降温均匀而迅速,不仅大大缩短了注塑周期,而且注塑件均匀无缺陷。

目前,选区激光熔化技术已被广泛应用于随形冷却模具的生产制造中,并得到行业认可。

国内外学者针对SLM 成型模具钢材料进行了多项研究。

其中,包括SLM 成型马氏体时效钢的材料性能研究[4]以及随形冷却模具的设计制造和冷却水路传热的模拟研究。

例如,周屹[4]对随形冷却水道的设计方法进行了分类,分别对水道轨迹、截面形状、内部结构等设计方法进行了一定的分析,得到随形水路具有较好冷却效果的结论。

黄玉山等[5]对SLM 成型马氏体时效钢打印态试样以及不同热处理后的试样进行组织和力学性能分析,针对热处理对马氏体时效钢组织和力学性能的影响进行了探索。

以上研究主要针对SLM 成型马氏体时效钢材料的某一项性能、工艺或随形冷却模具的传热性能等进行研究,少有学者从模具应用角度对选区激光熔化技术在模具制造中的应用进行归类总结和研究。

面曝光激光选区熔化增材制造技术面曝光激光选区熔化增材制造技术,听起来是不是有点“高大上”?别急,慢慢来,我给你讲讲,保证让你听得明明白白,没那么复杂。

你可以把它想象成给东西“加料”一样,用激光一照,把材料一层一层地“打印”出来,形成我们想要的形状。

简直像做手工艺术品,工匠精神满满。

更妙的是,这个过程完全没有传统的铸造和加工那些麻烦的步骤,效率高得不得了。

我们得理解,啥是增材制造。

增材制造不是什么高深的科技,它就是在你眼前“堆积”材料。

是不是觉得像盖楼一样?对的!每一层材料都“堆”上去,最后形成一个完整的物件。

可想而知,传统的加工方式是削掉多余的材料,而增材制造是往上加,能把浪费降到最低。

就像有的人做菜,喜欢把油滴得满满的,结果吃着油腻腻的;而有的人则能做到油水恰到好处,每一滴都不浪费,绝对精致。

这其中,面曝光激光选区熔化技术就有点像这场“厨艺秀”的明星,简单说,就是利用激光作为工具来进行精准的加热,把金属粉末一点一点地熔化,再逐层“打印”出来。

你想啊,激光这个小东西,温度高得吓人,一照射过去,金属粉末瞬间就融化了,跟它玩捉迷藏似的,不融化都不行。

这么巧妙的设计,让生产出来的物品能在精度上达到一个超级高的标准。

所以说,这个技术的亮点就是精准,能做到比传统技术更细致的效果。

再说了,这项技术最大的好处之一就是能做一些很复杂的结构。

你可能会问,能复杂到什么程度?嗯,简单说,像我们一般做模型或装饰品时,常常要用到很多弯弯曲曲的线条和小细节,这时传统制造方法就头疼了。

但增材制造就不怕复杂设计。

设计师可以把想法直接“倒”进机器里,然后激光“打印”出来,哪怕是最复杂的孔洞、空心结构,都能轻松搞定。

这就好像是用一根细针在沙滩上画图,细致入微,尽管沙子会掉,但总能坚持下来,完成一幅精美的画。

说到这里,很多人就会问,这玩意儿到底能不能用到实际生产中,能不能顶得住考验呢?别着急,这技术已经在一些高端领域得到了应用。

你知道的,像航空航天、汽车制造这些要求精度和材料特性都非常严格的行业,增材制造已经成为了他们的“秘密武器”。

材料科学中的激光熔化技术激光熔化技术是近年来应用最为广泛的新材料制造技术之一。

该技术涵盖了材料科学领域的多个子领域,如光学、能源、机械等,被认为可以在未来的制造业中发挥重要作用。

一、什么是激光熔化技术?激光熔化技术是一种先进的制造技术,它通过使用高能量密度的激光束将金属材料熔化成三维实体。

这种技术可以利用金属材料的化学反应、熔化和冷却等物理过程来制造各种复杂形状的零件和产品。

与传统的制造工艺相比,激光熔化技术具有制造速度快,产品精度高,材料利用率高等优点。

二、激光熔化技术的应用领域激光熔化技术在多个领域中都有应用,其中最为广泛的包括:1.制造工业:激光熔化技术可以用于制造各种零件和产品,如汽车、飞机、火箭、船舶等。

2.光学领域:激光熔化技术可以生产光学元件,如透镜、反射镜等。

3.医疗领域:激光熔化技术可以制造医疗设备和人工器官,如人工心脏瓣膜等。

4.能源领域:激光熔化技术可以生产各种形状和尺寸的太阳能电池和其他能源设备。

三、激光熔化技术的制造流程激光熔化技术的制造流程包括以下几个步骤:1.设计模型:根据产品的需求和要求,利用计算机辅助设计软件制作出三维模型。

2.选择材料:根据产品的形状和功能要求,选择合适的材料进行加工。

3.设置激光参数:根据材料类型、厚度和形状等参数,设置合适的激光参数。

4.激光照射:使用激光束将材料熔化成三维的实体。

5.加工后处理:对制造后的产品进行处理,去除多余的材料和表面毛刺。

四、激光熔化技术的优点相比于传统的制造工艺,激光熔化技术具有以下优点:1.速度快:利用激光熔化技术可以快速制造各种物品,相较于传统方法节省了大量的时间。

2.精度高:可以制造各种形状、尺寸和精度要求高的零件和产品。

3.材料利用率高:与常规加工方法相比,激光熔化技术的材料利用率更高。

4.可定制化:激光熔化技术可以制造各种形状、尺寸和材料的产品,满足不同行业和领域的需求。

五、激光熔化技术的挑战与未来发展激光熔化技术虽然具有多种优点,但同时也面临着多个挑战:1.成本高:与传统制造方法相比,激光熔化技术的成本更高。