变形高温合金生产工艺研究

- 格式:pdf

- 大小:1023.63 KB

- 文档页数:2

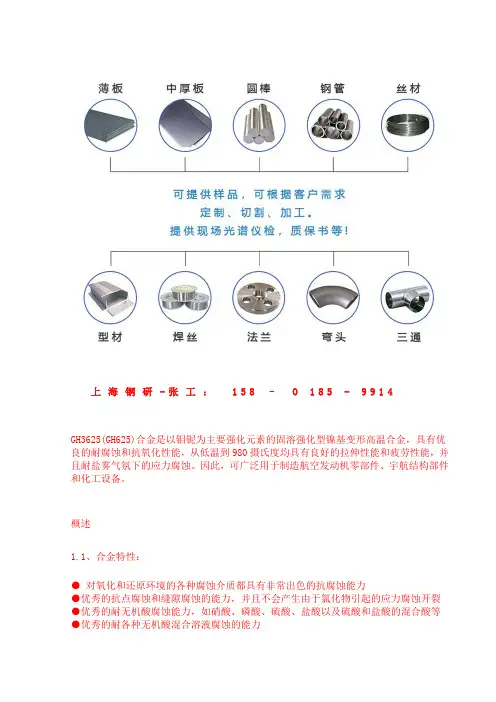

上海钢研-张工:158–O185-9914GH3625(GH625)合金是以钼铌为主要强化元素的固溶强化型镍基变形高温合金,具有优良的耐腐蚀和抗氧化性能,从低温到980摄氏度均具有良好的拉伸性能和疲劳性能,并且耐盐雾气氛下的应力腐蚀。

因此,可广泛用于制造航空发动机零部件、宇航结构部件和化工设备。

概述1.1、合金特性:● 对氧化和还原环境的各种腐蚀介质都具有非常出色的抗腐蚀能力●优秀的抗点腐蚀和缝隙腐蚀的能力,并且不会产生由于氯化物引起的应力腐蚀开裂●优秀的耐无机酸腐蚀能力,如硝酸、磷酸、硫酸、盐酸以及硫酸和盐酸的混合酸等●优秀的耐各种无机酸混合溶液腐蚀的能力●温度达40℃时,在各种浓度的盐酸溶液中均能表现出很好的耐蚀性能●良好的加工性和焊接性,无焊后开裂敏感性●具有壁温在-196~450℃的压力容器的制造认证1.2、应用领域●含氯化物的有机化学流程工艺的部件,尤其是在使用酸性氯化物催化剂的场合●用于制造纸浆和造纸工业的蒸煮器和漂白池●烟气脱硫系统中的吸收塔、再加热器、烟气进口挡板、风扇(潮湿)、搅拌器、导流板以及烟道等●用于制造应用于酸性气体环境的设备和部件●乙酸和乙酐反应相近牌号、化学成分与标准2.1、相近牌号UNS NO6625 Inconel625(美国)、 NC22DNb(法国)、/.Nr.2.4856(德国)2.2、执行标准GJB 1953-1994 《航空发动机转动件用高温合金热轧棒材规范》GJB 2611-1996 《航空用高温合金冷拉棒材规范》GJB 2612-1996 《焊接用高温合金冷拉丝材规范》GJB 3020-1997 《航空用高温合金环坯规范》GJB 3165-1998 《航空承力件用高温合金热轧和锻制棒材规范》GJB 3782-1999 《航空用高温合金棒材规范》HB 5198-1982 《航空叶片用变形高温合金棒材》物理性能3.1、密度ρ=8.4g/cm33.2、熔化温度1290~1350℃金相组织结构该合金为面心立方晶格结构。

合金材料是由两种或更多种金属或非金属元素组成的材料,具有优异的性能和广泛的应用,如航空航天、汽车制造、电子设备等领域。

热膨胀是合金材料在受热时产生的体积变形现象,为了避免合金材料在使用过程中出现变形、开裂等问题,人们对合金材料的热膨胀性能进行了深入的研究。

下面,将从以下几个方面对人们对合金材料负热膨胀的研究过程进行探讨。

一、合金材料负热膨胀的意义合金材料负热膨胀是指在一定温度范围内,合金材料的线膨胀系数随温度升高而减小的现象。

这种特殊的热膨胀性能使得合金材料可以在高温环境下稳定地工作,同时能够有效地抵御温度变化对材料的影响,因此对于一些高温工作环境下的机械零部件、发动机部件等具有重要的意义。

二、合金材料负热膨胀的研究现状随着工业技术的不断进步,人们对合金材料负热膨胀性能的研究也在不断深入。

目前,针对合金材料负热膨胀的研究主要集中在以下几个方面:1. 合金材料的设计与制备:人们通过合金成分的优化设计以及制备工艺的改进,已经成功地开发出了多种负热膨胀合金材料,其中包括铁基、镍基、钛基等系列。

这些新型材料不仅在性能上有了长足的提升,而且在生产工艺上也具有了更高的可实施性。

2. 热膨胀机理的研究:通过先进的实验技术和理论模拟手段,人们深入探讨了负热膨胀材料的热膨胀机理,揭示了其微观结构与热膨胀行为之间的内在通联,为合金材料设计和性能优化提供了重要的理论依据。

3. 应用领域的拓展:合金材料负热膨胀性能的突破不仅丰富了材料科学的研究内容,还为航空航天、汽车制造、电子设备等领域的高温应用提供了全新的解决方案,推动了相关行业的技术进步和产品升级。

三、合金材料负热膨胀的未来发展在面对日益复杂多变的工程应用需求时,合金材料负热膨胀的研究仍需不断深入和拓展,以满足人们对材料性能与可靠性日益增长的需求。

未来,有望在以下几个方面取得新的突破:1. 新型材料的发展:随着材料科学的不断发展,人们将继续开发新的合金材料,以满足不同领域对负热膨胀性能的需求,如高温合金材料、耐腐蚀合金材料等。

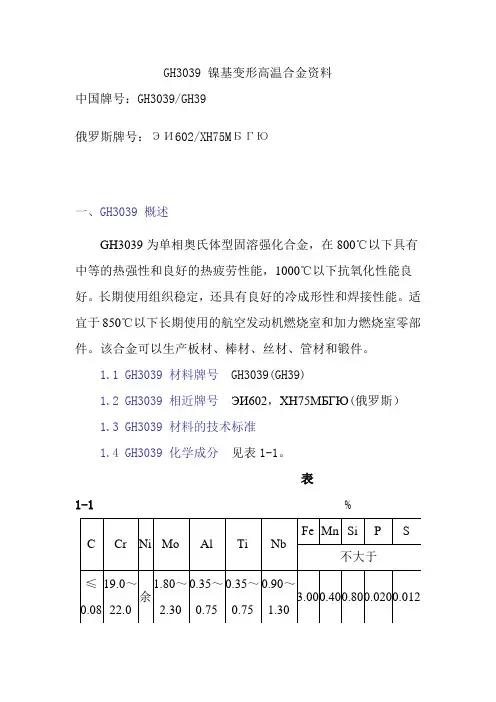

GH3039 镍基变形高温合金资料中国牌号:GH3039/GH39俄罗斯牌号:ЭИ602/XH75MБГЮ一、GH3039概述GH3039为单相奥氏体型固溶强化合金,在800℃以下具有中等的热强性和良好的热疲劳性能,1000℃以下抗氧化性能良好。

长期使用组织稳定,还具有良好的冷成形性和焊接性能。

适宜于850℃以下长期使用的航空发动机燃烧室和加力燃烧室零部件。

该合金可以生产板材、棒材、丝材、管材和锻件。

1.1 GH3039 材料牌号 GH3039(GH39)1.2 GH3039 相近牌号ЭИ602,ХН75МБГЮ(俄罗斯)1.3 GH3039 材料的技术标准1.4 GH3039 化学成分见表1-1。

表1-1%注:1.合金中允许有Ce存在。

2.合金中ω(Cu)=0.20%。

1.5 GH3039 热处理制度热轧及冷轧板材和带材固溶处理:1050~1090℃,空冷。

棒材及管材固溶处理:1050~1080℃,空冷或水冷。

1.6 GH3039 品种规格和供应状态可以供应各种规格的热轧板、冷轧板、带材、棒材、丝材、管材、和锻件。

板材、带材和管材固溶处理和酸洗后交货。

丝材于冷加工状态或固溶状态供应棒材不热处理交货。

1.7GH3039 熔炼和铸造工艺合金采用电弧炉熔炼、电弧炉或非真空感应炉加电渣重熔或真空电弧重熔以及真空感应炉加电渣或真空电弧重熔工艺。

1.8GH3039 应用概况与特殊要求用该合金材制作的航空发动机燃烧室及加力燃烧室零部件,经过长期的生产和使用考验,使用性能良好。

二、GH3039 物理及化学性能2.1 GH3039 热性能2.1.1 GH3039 热导率见表2-1。

表2-1[1]2.1.2 GH3039 比热容见表2-2。

2.1.3 GH3039 线膨胀系数见表2-3。

表2-2[1]表2-3[1]2.2 GH3039密度ρ=8.3g/cm3。

2.3 GH3039电性能室温电阻率ρ=1.18×10-6Ω·m。

镍基高温合金的研究和应用王睿【摘要】镍基高温合金是通常以镍铬为合金基体,并根据具体需求加入不同的合金元素,从而形成的单一奥氏体基体组织.由于镍元素在化学稳定性、合金化能力和想稳定性上的优势,镍基高温合金相对于铁基和钴基高温合金具有更优异的高温强度、抗疲劳性能、抗热腐蚀性、组织稳定性等性能.经过几十年发展和完善,我国高温合金领域在合金设计方法、合金种类、冶炼和热处理工艺、工业化管理等方面均取得了较大的进展,而凭借其独特的优势,镍基高温合金已经成为当代航空航天和燃气轮机工业中地位最重要的高温结构材料.本文主要从常见镍基高温合金分类、冶炼工艺和处理方式、强化机理以及合金化等方面,简要介绍了镍基高温合金的主要研究进展和实际应用.%Nickel-base high-temperature alloys are usually made of nickel-chromium alloy and different alloy elements are added according to specific requirements, thus forming a single austenitic matrix. Because of the advantages of chemical stability, alloying ability and relative stability of nickel element, Nickel-base high-temperature alloys has more excellent high temperature strength, fatigue resistance, thermal properties, such as corrosion resistance, stability of the organization. After decades of development and improvement, the high temperature alloys in China have made great progress in the aspects of alloy design methods, alloy types, smelting and heat treatment processes, industrialization management, etc. With their unique advantages, Ni-based superalloys have become themost important high temperature structural materials in the aerospace and gas turbine industries. In this paper, the main research progress andpractical application of nickel-based superalloy are briefly introduced from the aspects of classification, smelting process and treatment, strengthening mechanism and alloying of common Ni-based superalloys.【期刊名称】《化工中间体》【年(卷),期】2017(000)007【总页数】2页(P50-51)【关键词】镍基高温合金;航空航天【作者】王睿【作者单位】江苏省常州市武进区前黄高级中学国际分校江苏 213000【正文语种】中文【中图分类】T高温合金特指以镍、钴、铁或三者与铬的合金为基体,能够承受苛刻的机械应力和600℃以上高温环境的一类高温结构材料.它一般具有较高的室温和高温强度、良好的抗蠕变性能和疲劳性能、优良的抗氧化性和抗热腐蚀性能、优异的组织稳定性和使用可靠性.上个世纪50年代初,我国通过仿照前苏联,自主研制并生产了出第一款高温合金GH3030,从而拉开了我国对于高温合金研究和应用的序幕.20世纪60年代初,我国投入大量人力和物力研究高温合金等军工领域用材料,许多高温合金的研究和生产中心在此时得以建立,并且引进了大量的科研和检测设备.这一阶段,考虑到我国本身存在quot;缺钴少镍quot;的情况,因此我国在高温合金领域特别是铁基高温合金上取得了前所未有的突破,研究和生产均出具规模,生产了诸如GH4037、K417等多个牌号的高温合金.但是由于基体本身化学和物理性质的原因,铁基高温合金在多方面均远逊色与同成分的镍基高温合金,因此在改革开放后,镍基高温合金逐渐成为我国高温合金研究和生产的主体,通过全面紧扣镍原矿,引进欧美技术,我国在粉末镍基高温合金,单晶镍基高温合金和定向凝固柱晶高温合金等尖端领域均取得了重大突破,先后推出了FGH 系列粉末涡轮盘材料,第一、二代单晶镍基高温合金DD402、DD26等.本文主要从镍基高温合金常见分类、冶炼和制备工艺、强化机理和合金化、实际应用等几个方面来简要介绍了镍基高温合金的研究发展.镍基高温合金具有许多种类,通常按照成型工艺的不同,将其分为铸造高温合金和变形高温合金.铸造高温合金由铸造工艺制备,通常分为等轴晶、定向柱晶和单晶三种.而变形高温合金普遍由粉末工艺制备,分为粉末高温合金和弥散强化型高温合金,通常具有良好的冷热加工性能和力学性能.(1)粉末高温合金利用粉末冶金工艺制造而成的高温合金称为粉末高温合金.传统铸造-锻造工艺制成的高合金化高温合金,存在宏观偏析严重、难于成型、疲劳性低等缺点,因此在工艺生产中并未大规模使用.随着粉末工艺的推广,通过在真空或惰性气体气氛下,以制粉工艺将高合金化难变形高温合金制成细小粉末,再通过不同的成形法制成目标合金.由于晶粒细小、成分均匀、微观偏析轻微,故相对于传统铸造合金,粉末高温合金往往在热加工性能,屈服强度和疲劳强度等力学性能上均得到较大提升.目前我国常用的粉末高温合金主要有FGH系列等,其中80年代研制的FGH95是目前强度最高的粉末高温合金.(2)定向柱晶高温合金通过定向凝固技术,使得合金内的横向晶界被消除,制备出只保留了平行于主应力轴的单一晶界的合金称为定向柱晶高温合金.定向凝固柱晶工艺通过螺旋选晶器或籽晶法,只允许一个柱状晶生长,可制成消除一切晶界的单晶涡轮叶片或导向叶片.定向柱晶高温合金具有优异的高温强度和屈服强度,并且相较于单晶高温合金,工艺更为简单、制作成本和检验成本也更低,因此定向柱晶高温合金被广泛应用于涡轮叶片的制造.(3)单晶高温合金采用定向凝固工艺消除所有晶界的高温合金称为单晶高温合金.单晶高温合金同样采用定向凝固技术,但是在型壳设计上增加了单晶选择通道.由于合金内一切晶界被消除,合金化程度很高,其高温强度、疲劳性能等力学性能相对于等轴晶和定向柱晶高温合金有了大幅度的提高,因此在尖端航空领域,单晶高温合金得到广泛应用,比如美国F35战斗机涡轮叶片所采用的的即使第三代镍基单晶高温合金CMSX-10.但是单晶高温合计由于制造成本相对较高、工艺复杂,因此使用受到局限.不同种类的镍基高温合金采用的制备方式截然不同,定向柱晶高温合金和单晶高温合金均采用定向凝固技术,粉末高温合金采用粉末冶金工艺方法生产,而传统的铸造高温合金采用铸-锻工艺生产.粉末高温合金和单晶高温合金是时下应用最前沿的两类镍基高温合金,因此对于其制备方法的研究是具有直接代表意义的.(1)定向凝固技术制备单晶高温合金和定向柱晶高温合金通常采用定向凝固技术,二者差别在于单晶高温合金往往会增设单晶选择通道.现在常用的定向凝固技术有,高速凝固法(HRS)、液态金属冷却法(LMC)、发热剂法(EP)和功率降低法(PD)等,这其中高速凝固法和液态金属凝固冷却法是目前应用最广的制造工艺.高速凝固法(HRS)通过在加热区底部增设了隔热挡板,并且在水冷底盘添加水冷套,使浇注后型壳与加热器之间发生了相对移动,增大了挡板附近的温度梯度,从而实现细化组织,消除晶界各异性的目的.液态金属冷却法(LMC)则是通过加入一个冷却剂槽,通常以锡为冷却剂.当合金熔体浇注成型后,将其从加热器中移出并逐渐匀速浸入到液态锡冷却剂中,这样在合金凝固表面和内部形成了较大的温度梯度,促使晶粒以单一方向生长.通过控制诸如冷却剂温度、浸入速率等参数可以调整合金的晶粒尺寸.(2)粉末冶金工艺粉末冶金工艺通常分为粉末制备和粉末固结两个阶段.目前在实际生产中的粉末制备工艺主要采用气体雾化法和旋转电极法.气体雾化法又被称为AA法,首先将真空熔炼过的母合金加入到雾化设备中,在真空环境下进行重熔,熔解的合金经由漏嘴流出后,在高压气体流的冲击下被雾化成粉末,其中氩气是最常用的气体.旋转电极法则是将合金料在高速旋转,利用固定的钨电极产生等离子弧来连续熔化合金料,这样在离心力的作用下,形成的液滴飞出形成了细小的粉末.粉末制备成功后,需要进行固结以便成形.由于传统的高温合金粉末中往往含有难烧结且易氧化元素,因此在传统的直接烧结工艺下成形相当困难,必须引入高温高压气氛.目前常见的粉末固结方式有真空热压成形、热等静压成形、热挤压和锻造、电火花烧结等成型方法,其中热等静压和热挤压是国内常用的两个工艺.镍基高温合金的强化效应通常组织强化和工艺强化两种.第一种是因为高温合金中的合金元素和基体元素相互作用,引起组织的变化而产生的强化效应.工艺强化是通过改良生产工艺、处理方式、锻造工艺等来实现对高温合金性能的提升.众多强化方式中,合金化对于高温合金性能的改变尤为重要.镍可以通过固溶、形成第二相等方式与加入的合金元素相互作用,其中常见的合金元素有Cr,W,Mo,Re,Al,Ti,Ta,C,B,Zr和稀土元素等十余种合金元素,这些元素在合金中起着不同的作用.Cr是镍基高温合金中含量相对较高的一个元素,它以固溶态存在于基体中,从而改善镍基高温合金的抗氧化性和抗热腐蚀性.W和Mo通过提高扩散激活能,降低合金中的扩散,从而增强原子间结合力,提高合金的硬度和高温强度.Al 是最主要的γ'相形成元素,且在高温下能形成保护性的氧化膜,提高合金的抗氧化性能,因此Al也常被用于表面化处理.其他如C,B,Zr和稀土元素等微量元素,在镍基高温合金中的含量均在1%以下,但是也起着很强的作用.经过几十年的研究和发展,镍基高温合金虽已经在多个方面均取得较大的突破,但为了满足航空、航天领域对于高性能高温合金材料不断增加的需求,也为了应对相关领域的国际竞争,增加我国的制空竞争力,在以后得研究中仍得从以下几个方面加强:(1)建立和完善更有效的合金设计方法,通过调整合金元素的比例,改善制造工艺来得到强度更高,质量更轻,成本更低的镍基高温合金;(2)应该对尖端高温合金诸如第三代单晶高温合金、第五代粉末高温合金的研制,改善制备工艺,使得这类合金的性能和质量更加稳记录并完善合金的性能和数据;(3)要扩大应用范围,扩展对于民用燃气轮机中高温合金的研制和开发.总之,镍基高温合金是航空航天领域发展的核心关键,高温材料的强度决定了飞机发动机的推重比和性能,因此研究镍基高温合金是认识材料领域,了解我国乃至世界航空航天领域发展,探索我国国防事业的一块敲门砖.王睿,男,江苏省常州市武进区前黄高级中学国际分校;研究方向:材料类.【相关文献】[1]郭建亭.高温材料学[J].北京:科学出版社,2010.06.[2]张义文.粉末高温合金研究进展[J].中国材料进展,2013年第1期.[3]孙晓峰.镍基单晶高温合金研究进展[J].中国材料进展,2012年第12期.[4]王斌,Al对高温合金高温抗氧化性能的影响[J].材料热处理技术,2012年5月.。

高温合金在火箭发动机中的应用研究引言:随着科技的不断进步和人类对航天探索的需求,火箭发动机作为航天器的核心动力装置,对其性能和可靠性的要求也越来越高。

在高温、高压和严苛的工作环境下,火箭发动机需要使用能够承受高温环境的材料。

高温合金的出现和应用满足了这一需求,成为火箭发动机中不可或缺的关键材料。

1. 高温合金的特性高温合金是一类具有较高熔点和较高耐热性的合金材料。

它具有优异的高温强度、抗氧化性和耐腐蚀性能。

高温合金的主要成分包括镍、铁、钴、钨等,并根据需要添加少量的其他元素进行合金化。

2. 火箭发动机的高温环境火箭发动机在工作时会经受极高的温度和压力。

例如,在发动机燃烧室内,燃料会在高温下燃烧,产生巨大的热能。

同时,高速流动的燃气和剧烈的化学反应会导致高温氧化和磨损。

因此,火箭发动机对材料的高温稳定性和抗腐蚀性能提出了非常严格的要求。

3. 高温合金在火箭发动机中的应用高温合金在火箭发动机中广泛应用于燃烧室、涡轮等关键部件。

其中,燃烧室是火箭发动机中承受最高温度的零部件之一,需要使用能够承受高温蠕变和高温氧化的高温合金。

高温合金的高温强度和抗氧化性能使其能够在高温燃烧环境下保持结构完整性和稳定性。

4. 高温合金的研究和发展高温合金在火箭发动机中的应用离不开对其性能的研究和发展。

科学家们通过合金化、微观结构调控和表面处理等手段,不断提高高温合金的高温强度、抗氧化性和耐腐蚀性能。

同时,通过模拟实际工作环境,进行高温合金的高温蠕变和抗磨损性能测试,以确保其在火箭发动机中的可靠性和耐久性。

5. 高温合金的未来发展趋势随着航天技术的不断发展,火箭发动机对高温合金的需求将进一步增加。

未来,高温合金的研究趋势可能包括以下几个方面:(1)进一步提高高温合金的高温强度和抗氧化性能,以满足更高温度和更严苛工作环境下的需求;(2)研究新型高温合金材料和制备工艺,以降低生产成本和提高生产效率;(3)结合先进的材料表面处理技术,改善高温合金的润滑性和耐磨性,以减少摩擦和磨损;(4)开展更深入的高温合金疲劳和蠕变性能研究,以提高火箭发动机的可靠性和寿命。

高温合金真空感应熔炼工艺研究任晓;肖晶【摘要】本文主要介绍高温合金真空感应熔炼的工艺过程,经过试验研究确定了真空感应熔炼参数,尤其是保温精炼期真空度、精炼温度、精炼时间对气体元素的控制,使铸锭具有良好的内部质量.【期刊名称】《世界有色金属》【年(卷),期】2018(000)010【总页数】2页(P18,21)【关键词】高温合金;真空感应熔炼;保温精炼【作者】任晓;肖晶【作者单位】宁夏东方钽业股份有限公司,宁夏石嘴山 753000;宁夏东方钽业股份有限公司,宁夏石嘴山 753000【正文语种】中文【中图分类】G642.4高温合金是制造航空航天发动机热端部件的关键材料,发动机的性能水平在很大程度上取决于高温合金材料的性能水平,在先进的航空发动机中,高温合金用量占发动机总重量的40%~60%以上。

高温合金材料最初主要应用于航空航天领域,由于其有着优良的耐高温、耐腐蚀等性能,逐渐被应用到电力(火电、核电)、汽车、冶金、石油化工、玻璃制造、原子能等工业领域,从而大大拓展了其应用领域。

1 主要设备:半连续真空感应熔炼炉技术参数:额定容量:0.2吨额定频率:1KHz中频电源功率:350KW工作真空度:熔炼室≤6.67×10-1Pa铸型室≤1Pa加料室≤6.67Pa压升率:熔炼室、铸型室分别≤1Pa/h2 原料及配比(以Inconel718母合金为例)如表1表1 主要研究材料原料铬铁(%)铌铁(%)钼(%)钛(%)铁(%)配比66.7 18.3 6.75 2.25 余量高温合金中的杂质来源于以下几个方面:(1)原料中本身存在的杂质。

(2)冶炼过程中坩埚耐火材料污染。

(3)冶炼过程中气体环境的污染。

(4)正常的精炼技术难以去除的杂质元素。

因此,在高温合金的熔铸过程中需尽量控制。

3 装炉炉料在装炉前必须经过预处理,加料前炉料应经过酸洗或打磨保证炉料表面洁净,为保证炉料干燥,在装炉前必须进行适当的烘烤。

炉料应大小搭配,在装炉时紧密接触,而在熔化时又不发生“架桥”现象。

飞机发动机涡轮叶片的制备工艺研究飞机发动机是现代高科技的代表,其关键零件之一——涡轮叶片,也是发动机性能的重要决定因素。

涡轮叶片不仅需要在高速高温的环境下承受巨大的压力,还需要具备超高的精度和一个优良的空气动力学特性。

因此,如何提高涡轮叶片的制备工艺、优化加工工艺,是目前涡轮叶片研制领域的重点之一。

一、涡轮叶片的制备工艺涡轮叶片是由高温合金材料制成的,是发动机中最关键、最复杂的零部件之一。

涡轮叶片的制备工艺大体可分为铸造、锻造、热等静压成形、粉末冶金、光切割和精雕等多种方式。

铸造法是一种常用的制备涡轮叶片的方法。

其工艺简单、成本低,可以生产出形状复杂的大型叶片。

不过由于熔铸会产生气孔和缺陷,其机械性能和机械寿命一般不如锻造和静压成形。

锻造法是一种利用材料塑性变形来进行加工的方法,可以增强材料的机械性能。

常见的锻造方法有自由锻、模锻、轴向模锻等。

锻造法制备的叶片具有良好的疲劳寿命和机械性能,但是对于复杂的叶片形状,锻造的难度较大。

热等静压成形是一种利用高温高压条件下的材料流变和塑性变形来制造涡轮叶片的一种工艺。

静压成形具有制造精度高、组织致密、基体变形少、强度高、耐热性好等优点,是目前制备高端涡轮叶片的主流工艺。

粉末冶金法是将金属粉末经过压制、热处理等工序制成叶片。

其制造精度和自由锻造相当,优点在于不会出现缩孔、气孔等质量问题,适用于小型、多孔等叶片的制作。

光切割法是将纯度超过99.9%的高温合金薄片通过精密加工机床雕刻成复杂的叶片形状。

该法生产的叶片具有超高的制造精度和表面光滑度,并且不需要进行后续的热处理,广泛应用于发动机的高压压气机和低压涡轮中。

精雕法是将锻造或静压成形的大型叶片经过切割、穿孔、钻孔、铣孔、铺堆等工艺,制成小型叶片。

该法可加工出极为复杂的叶片形状,并可以利用基础模具制造多种类型的叶片。

二、涡轮叶片加工工艺优化制备涡轮叶片的过程中,加工工艺是影响叶片成品质量的重要因素之一。

通过对工艺参数、表面特征、材料特性等方面的优化,可以进一步提高叶片的质量和精度。

垃圾焚烧炉水冷膜式壁堆焊高温合金技术分析传统低温燃烧垃圾焚烧炉的水冷膜式壁表面可通过堆焊不锈钢来提高其耐腐蚀作用,但存在二呃英排放超标的问题.。

可见,在水冷膜式壁表面堆焊不锈钢已不能满足高温耐蚀的要求.。

由此,本文提出采用堆焊高温合金来解决此问题.。

关键词:水冷膜式壁;高温合金Inconel625;CMT焊接;焊接变形1 研究背景焚燒炉是常用于医疗垃圾、生活垃圾和工业危险废弃物等无害化处理方面的一种无害化处理设备.。

其原理是利用煤、燃油及燃气等燃料的燃烧,将要处理的物体进行高温焚毁碳化,以达到消毒的目的.。

传统的低温燃烧垃圾焚烧炉,通过在膜式壁表面堆焊不锈钢来提高其耐腐蚀性,延长使用寿命.。

但存在的问题是:在燃烧温度低于300~400℃时容易产生二呃英.。

二呃英为无色无味、毒性严重的脂溶性物质,容易聚积在食物链中.。

在食物中的位置越高,二呃英聚集的程度就越高.。

人类短期接触二呃英可能导致皮肤损害,长期接触会对免疫系统、神经系统、内分泌系统及生殖系统等造成损害.。

国际癌症研究中心已将其列为人类一级致癌物.。

提高炉膛焚烧温度、增加燃烧停留时间和加强燃烧混合程度等措施可以显著降低二呃英的炉内生成.。

在水冷膜式壁表面堆焊不锈钢已不能满足高温耐蚀的要求[1],故采用堆焊高温合金来解决此问题.。

2 焊接性分析及材料选用Inconel625是以钼、铌为主要强化元素的固溶强化型镍基变形高温合金,具有优良的高温耐腐蚀和高氧化性能,从低温到980℃均具有良好的拉伸性能和疲劳性能,并且能耐盐雾气氛下的应力腐蚀,可应用于垃圾焚烧锅炉、生物质锅炉和冶金行业余热锅炉水冷壁[2].。

表1和表2是Inconel625镍基合金与碳钢化学成分、力学和物理性能对比.。

从表1和表2可以看出,Inconel625镍基合金与碳钢的化学组成差别较大,在焊接时存在堆焊层合金元素被基体金属稀释的问题,从而引发因成分变化而造成组织与性能转变的问题.。

从镍基高温合金再结晶问题出发,我们不得不先了解一下什么是再结晶。

再结晶是指在晶体固态材料中,晶体晶界边界和晶界内部再排列的过程。

在镍基高温合金中,再结晶问题一直备受关注。

本文将从深度和广度两个方面来探讨几种镍基高温合金再结晶问题的研究。

一、什么是镍基高温合金?我们需要了解什么是镍基高温合金。

镍基高温合金是一类耐高温、耐氧化、耐腐蚀的合金材料,通常由镍、铬、铝、钛、钼等元素组成。

它们被广泛应用于航空航天、石油化工、核能等领域,因其在高温高压环境中具有优异的性能而备受青睐。

二、镍基高温合金再结晶问题的研究现状在镍基高温合金的制备过程中,再结晶问题一直是一个比较棘手的难题。

再结晶会导致材料的晶粒尺寸变大,从而影响材料的力学性能和工作温度。

针对再结晶问题的研究一直备受关注。

目前,针对镍基高温合金再结晶问题的研究主要集中在以下几个方面:1. 传统的再结晶控制技术- 通过调整合金的化学成分和固溶度,来控制再结晶的发生和发展。

通过增加元素的固溶度,限制晶界的扩散,从而抑制再结晶的进行。

2. 先进的再结晶控制技术- 利用先进的热处理工艺,如快速凝固技术、激光冶金技术等,来控制材料的微观结构,降低再结晶的程度。

3. 具有形变能力的合金设计- 通过设计具有形变能力的合金材料,使其在变形过程中产生强化效应,从而抑制再结晶的进行。

以上是目前针对镍基高温合金再结晶问题的研究现状的简单介绍,下面我们将继续探讨几种镍基高温合金再结晶问题的研究。

三、具体再结晶问题的研究1. 晶粒长大与力学性能- 研究表明,晶粒的长大会导致材料的力学性能下降。

如何控制再结晶过程中晶粒的长大,是镍基高温合金再结晶问题研究的一个重要方向。

2. 晶界运动与再结晶- 晶界的运动对再结晶的进行起着至关重要的作用。

通过研究晶界的运动规律,可以为控制再结晶提供重要的理论支持。

3. 逆再结晶问题- 逆再结晶是指在合金固溶时发生的再结晶现象。

逆再结晶会对合金的组织和性能产生严重影响,因此需要进行深入研究。

718高温合金锻造温度718高温合金是一种重要的金属材料,在航空航天、能源等领域具有广泛的应用。

而合金的锻造温度是其性能和质量的重要保证。

下面将为大家细致介绍718高温合金的锻造温度以及相关的知识。

首先,718高温合金的锻造温度是指合金在进行锻造过程中的加热温度。

718高温合金的锻造温度一般在950℃至1160℃之间,具体温度根据合金的成分和用途而有所不同。

在锻造过程中,合金需要达到足够的温度以保证其能够良好地塑性变形。

其次,718高温合金的锻造温度的选择需要考虑多种因素。

首先是合金的成分,不同成分的合金对温度的要求可能有所不同。

其次是合金的应用领域和要求,不同的应用领域对合金的性能有不同的要求,因此锻造温度也会有所不同。

此外,还需要考虑合金在高温下的热变形行为,以及锻造工艺的要求等因素。

高温合金的锻造温度的确定需要通过实验和实际生产经验来进行。

在实验室中,可以通过热物性测试、热膨胀系数测试等手段来获取合金在高温下的性能参数,进而确定适合的锻造温度。

在实际生产中,工艺人员需要根据合金的特性和工艺要求,结合实际情况进行调整和优化。

在锻造过程中,合金的温度控制非常重要。

合金的加热速度和保温时间都会影响合金的组织结构和性能。

过高或过低的温度都可能导致合金的质量不达标。

因此,在锻造过程中,需要严格控制加热速度和保温时间,确保达到合适的锻造温度。

总之,718高温合金的锻造温度是其性能和质量的关键指标。

通过合适的锻造温度可以得到满足要求的合金制品。

因此,在实际生产中,需要工艺人员根据实际情况和经验,严格控制锻造温度,以确保合金的性能和质量。

同时,也需要不断进行研究和实验,优化合金的锻造温度,提高合金的性能和应用范围。

这些工作不仅对于718高温合金的生产和应用具有重要意义,也对于推动材料科学和工艺技术的发展起到了积极的推动作用。

设 计 与 研 究169工 艺 与 装 备在工业产业运行及发展中,为了实现现代工业技术创新,需要将高性能变形高温混合技术运用作为重点,通过生产工艺研究,提高变形高温合金生产整体质量,保证设备组织均匀性及设备性能稳定性,充分满足工业产业的变形高温合金生产需求。对于工业产业项目管理者来说,应该针对工业产业运行及发展状况,掌握影响变形高温合金生产的问题,通过针对性工艺生产方案,提升变形高温合金生产工艺处理有效性,推动工业产业稳步发展。1 变形高温合对于变形高温合金而言,通过热、冷变形加工方案构建,通常需要将工作温度控制在-235℃~1320℃的环境中。通过这种调节环境构建,实现力学性能运用的综合性、韧性指标确定科学性,为变形高温合金生产工艺项目生产效率提升提供支持。将变形高温合金生产工艺运用在工业生产中,不仅可以满足高温强度的施工需求,而且也可以形成十分良好的抗氧化能力以及抗腐蚀能力,为当前工业产业运行提供支持。2 变形高温合金生产技术2.1 电渣重熔连续定向凝固技术通过对工业产业运行状况分析,在变形高温合金生产工艺项目中,通过电渣重熔连续定向凝固技术,可以实现电渣重熔连续技术有效运用,确定最佳的重熔工艺以及连续定向技术;并利用侧向分流技术、结晶器下方控温技术以及强制冷却技术,提升变形高温合金生产整体效率。通常状况下,在电渣重熔连续定向凝固技术运用中,其工艺技术体现在以下几个方面:第一,改变以往电渣重熔连续定向凝固技术中铸锭中心大尺寸封闭的问题,降低枝晶偏折现象,获得高质量铸锭工艺;第二,在定向凝固组织中,可以避开压缩形变中剪切力最大的方向,全面提升铸锭热加工的工艺性能,而且在纵向压缩中,通过最大剪应力方向控制,降低抗力状态,提升变形高温合金生产技术的整体效率;第三,通过对电渣重熔连续定向凝固技术运用,可以将变形高温合金生产作为重点,通过合金夹杂物上浮技术运用,有效解决大尺寸夹杂问题,满足变形高温合金生产工艺使用需求。2.2 缓冷处理技术在工业产业发展中,为了实现变形高温合金生产工艺技术运用有效性,高性能中高温合金管CH4742的γ′含量相对较高。在该种合金的热加工中,若不能进行工艺技术有效处理,会出现加热性能恶化等问题,影响变形温度控制有效性。但是,在变形高温合金生产工艺的环冷处理技术中依旧存在着一些问题。首先,在难变形高温合金分析中,合金元素主要γ′相形元素Al、Ti以及Nb等,这些物质Ni的原子半径相差较多,将在室温中和状态下进行沉淀处理,会发生较为明显的时效强化效应。其次,在高温溶于基体状况下,通过固溶强化作用,可以通过与Ni原子强化作用,严重影响工业生产稳定性,所以在新技术不断创新中,为了解决上述问题,应该将缓处理技术运用作为重点,并做到以下内容:第一,通过材料使用,在热变形中确定动态回复以及动态再结晶软化,通过加热温度控制,将其确定在动态再结晶和γ′相全熔温度以上以及初熔点单相γ之间。通过对γ单相去形变状态分析,将其运用在高温合金处理中,可以有效提升工艺技术使用价值;第二,在对难变形高温合金处理中,应该在热加工区域进行温度控制,认识到基体共格γ′存在时,会增加合金的变形抗力,导致变形塑性降低;第三,高性能难变形高温合金较差加热状态下,通过集体共格γ′的对比,可以通过多种合金元素利用,达到固溶强化作用。通过对这些工艺技术分析,在组织调整中,为有效降低难变形高温合金热变形抗力,逐渐改善合金加热性能,为缓冷技术使用及创新提供支持。2.3 多重循环热机械的处理技术通过对变形高温合金生产技术使用状况分析,CH4065在与Ren88DT合金成分确定中,形成变形合金。为了在工艺技术使用中不断扩大CH4065温度范围,发挥材料热塑性,需要进行机械处理技术优化,充分满足当前多重循环热机械的处理技术的使用需求。在常规组织中,当出现细小沉淀相以共格形式分布中,双相的晶细组织会呈现出显著增大的状态,这种检测状况与细小的奥氏体经理尺寸相接近,从而形成了典型的双向组织形态。热塑性变形中,γ′相的弥散细中会出现较为强烈的应变效应,在该种材料应变力逐渐增加状态下,若降低流变应力,热塑性会呈现出大幅度上升状态;在沉淀强化型合金的状态下,提升双向细晶组织热塑性能,可以

变形高温合金生产工艺研究徐俞生 吴月琴 吴雪祥 陈小福 高小华 万琪俊(浙江中达特钢股份有限公司,嘉兴 314312)

摘 要:对变形高温合金生产工艺及使用状况进行分析,总结变形高温合金在工业生产中技术运用重要性。旨在通过创新生产技术使用及分析,实现工业生产技术创新,提高工业产业运行效率,为变形高温合金生产技术稳步创新提供支持。关键词:变形高温合金 生产工艺 热加工现代制造技术与装备1702019第7期 总第272期

在塑性状态下,通过γ-γ′的相互结构,提升快速迁移整体效率。而且,在实验研究中也可以发现,当多重循环热机械处理技术使用中,形成了双向晶细组织,通过低应变速率方向调整,应该将变形温度控制在1000℃以下,通过这一热模型塑造,可以有效降低工艺生产成本,全面提升多重循环热机械处理技术与使用效率,为工业产业运行及发展提供支持。3 结语在工业产业运行及发展中,通过变形高温合金生产工艺使用及分析,可以结合工艺产业运行及发展状况,进行高温合金研究方案确定,充分满足行业运行以及创新发展需求。而且,在变形高温合金生产工艺运用中,通过创新技术研究及开发,可以通过设备技术运用以及改造,建立有效的数学模型,以保证变形高温合金生产工艺使用的稳定性,提升产品整体质量。因此,在当前工业产业发展中,应该将行业运行以及技术改造作为重点,通过生产工艺研究以及生产工艺创新,提升变形高温合金生产工艺生产的整体质量,为工业产业的运行及发展提供支持。

参考文献[1]李嫚,王帅康,程职玲.基于ABAQUS的镍基高温合金锯齿形切屑演变过程及机理研究[J].工具技术,2019,(1):36-42.[2]张勇,李佩桓,贾崇林.变形高温合金纯净熔炼设备及工艺研

究进展[J].材料导报,2018,(9):1496-1506.[3]刘永长,张宏军,郭倩颖.Inconel 718变形高温合金热加工组织演变与发展趋势[J].金属学报,2018,(11):185-196.[4]张国梁,王新广,王道红.γ′相的形貌对Ni-Co基高温合金Portevin-Le Chatelier效应的影响[J].材料研究学报,2018,(9):9-16.[5]王涛,万志鹏,孙宇,等.镍基变形高温合金动态软化行为与组织演变规律研究[J].金属学报,2018,(1):83-92.

Study on Production Technology of Deformed SuperalloyXU Yusheng, WU Yueqin, WU Xuexiang, CHEN Xiaofu, GAO Xiaohua, WAN Qijun

(Zhejiang Zhongdate Steel Co., Ltd., Jiaxing 314312)

Abstract: The production process and use status of the

deformed superalloy are analyzed, and the importance of the

technical application of the deformed superalloy in industrial production is summarized. The aim is to realize the innovation of industrial production technology through the use and analysis of innovative production technology, improve the operational efficiency of the industrial industry, and provide support for the steady innovation of the deformation superalloy production technology.

Key words: wrought superalloy, production process, hot

working

(上接第168页)5 施工过程中主要风险事件类型、危害5.1 火灾施工过程中需要用到电器设备和一些油漆,如果作业使用不当就会导致事故发生。在狭小空间内空气不流通,会因为空气不流通造成烧伤或窒息危险,对设备可能造成无法修复的伤害。5.2 高处落物、机电设备安全隐患5.2.1 施工支护的坠落一般来说,在施工时保护施工工人安全是最重要的,所以对施工支护进行检查必不可少,一个螺丝的松动都有可能引发大的危险。5.2.2 安装的机电设备倒塌在施工建设需要很多的大型机器工具作为工作辅助,城市地铁机械施工建设需要的多为大型机电设备,所使用的工具放置和使用都容易存在安全隐患,所以预防这些隐患也尤其重要。6 结语地铁修建造福人们生活,为人们生活带来很大便利,同时对于施工人员来说是非常重要的工作任务,在施工时期,员工应注意身体健康,选择舒适安全的休息场所,通过科学方法完成地铁建设。

参考文献[1]周少华.城市地铁施工机械作业安全风险管理[J].工程建设与

设计,2018,(4):197-198.[2]仲晓慧.地铁区间隧道盾构施工安全风险管理的措施[J].城市

道桥与防洪,2017,(8):207-209.[3]李解,王建平,许娜,等.知识集成对城市轨道交通施工安全风

险管理系统功能影响分析[J].科技管理研究,2017,(16):251-259.

Safety Risk Management of Urban Metro Construction Machinery OperationLIU Hongwei(Taiyuan Rail Transit Development Co., Ltd., Taiyuan 030000)

Abstract: In order to better improve the safety risk

management of subway construction machinery operations, relevant

personnel conducted various data analysis, and strived to improve equipment reliability and reduce the probability of accidents caused by human beings in various effective data, thereby reducing subway construction accidents. The loss of life and property promotes the safe development of subway construction. In the process of subway construction, it is necessary to strengthen responsibility management, implement the safety responsibility system, and strictly investigate the potential safety hazards in each link to achieve the goal of safe and smooth engineering.