综合因素对模块封装设计的影响

- 格式:pdf

- 大小:262.03 KB

- 文档页数:4

芯⽚封装的热阻分析概述半导体器件散热的三个主要途径是:封装顶部到空⽓,或者封装顶部到散热⽚再到空⽓封装底部到电路板封装引脚到电路板在JEDEC中以热阻Theta来表⽰,其中ThetaJA参数综合了Die的⼤⼩, 封装⽅式,填充材料,封装材料,引脚设计,外部散热⽚和外部电路板的属性多个因素;ThetaJC和ThetaJB这2个参数是表征芯⽚和封装本⾝的,不会随着芯⽚封装外部环境的改变⽽改变。

关于芯⽚外部温度的趣事半导体元器件"烫⼿"未必不正常,55C摄⽒温度就会让⼈感觉发烫,很多⼤功率的芯⽚,表⾯温度可以达到85C摄⽒度以上。

对于Thermal测量的⼏个参数的困惑JEDEC对芯⽚封装的热性能参数的定义热阻参数ThetaJA,结到空⽓环境的热阻,= (Tj-Ta)/PThetaJC,结到封装外壳的热阻,= (Tj-Tc)/P, ⼀般⽽⾔是到封装顶部的热阻,所以⼀般的,ThetaJC = ThetaJTThetaJB,结到PCB的热阻, = (Tj-Tb)/P热特性参数PsiJT,结到封装顶部的热参数,=(Tj-Tt)/PPsiJB, 结到封装底部的热参数,=(Tj-Tb)/P其中:Tj - 芯⽚结温Ta - 芯⽚环境温度Tb - 芯⽚底部的表⾯温度Tc/Tt - 芯⽚顶部的表⾯温度按照JESD测量⽅法得出的ThetaJA热阻参数是对封装的品质度量,并⾮是application specific的热阻参数,只能是芯⽚封装的热性能品质参数的⽐较,不能应⽤于实际测量和分析中的结温预测。

PsiJT和PsiJB和ThetaXX参数不同,并⾮是器件的热阻值,只是数学构造物。

ThetaJA 结到空⽓环境的热阻ThetaJA是最常使⽤的热阻参数,也是最容易引起误解的参数。

IDT公司的定义ThetaJA = (Tj - Ta)/PThetaJA = (ThetaJB + ThetaBA) || (ThetaJC + ThetaCA);其中ThetaXY = (Tx - Ty)/PAltera公司的定义Without a heat sink, ThetaJA = ThetaJC + ThetaCA = (Tj - Ta)/PWith a heat sink , ThetaJA = ThetaJC + ThetaCS + ThetaSA = (Tj - Ta)/P实际上,Altera公司对加散热器的ThetaJA的定义不够严谨,散热器的引⼊相当于增加了⼀个散热通道,即增加了从管壳(Case)到散热器(heat Sink)的散热通道,所以加⼊散热器后,ThetaJA(heat sink) = ThetaJC + ( ThetaCA || ( ThetaCS + ThetaSA) )由于ThetaCA >> (ThetaCS + ThetaSA), 所以上式才可以近似化简为:ThetaJA = ThetaJC + ThetaCS + ThetaSA, 其中ThetaCS通常是导热硅脂或者硅胶, 热阻⾮常⼩TI公司的定义根据TI⽂档spra953c的描述, JESD定义ThetaJA的初衷是为了⼀种封装的相对热阻性能可以被互相⽐较,⽐如TI公司的某个芯⽚的热阻性能和其它公司的热阻性能做对⽐,前提是两家公司都是⽤JESD51-x中规定的标准⽅法来做测试,但是⼤部分芯⽚的热阻系数不会严格按照JESD51中规定的标准⽅法进⾏测量。

PCB Layout对电子产品EMC性能产生的影响分析摘要:随着电子产品的普及,对电子产品电磁兼容(EMI)性能的要求也日益提高。

本文通过理论分析和实验验证,从PCB Layout设计角度,探讨了不同布局方式对电子产品的EMC性能的影响,以期为相关设计者提供参考。

关键词:PCB;Layout;EMC; 摘要:随着电子产品的普及,对于产品emc要求也越来越高,因此,在电路板的设计中,需要充分考虑各种因素,如:信号路径、电源路径、地线等,从而保证产品emi的稳定。

本研究针对不同的布局方式,分别进行了理论分析,并采用SIP和TAB两种测试方法进行验证,结果表明,合理的PCB布局能够有效降低电子产品中的电磁干扰,提升其emc性能。

关键词:PCB Layout;电子产品;EMC性能一、引言电子产品的不断升级,其内部结构也发生了翻天覆地的变化。

从最初的简单线路板到现在的PCB Layout,不仅提高了电路的集成度,而且使整个产品更加美观、轻薄,大大提升了整机的综合竞争力。

但是,在提高产品功能性的同时,也带来了一些新的问题,比如:电磁干扰(EMI)、传导性辐射(CSR)等。

这些问题的出现,不仅影响整机的使用体验,还严重影响了产品的品质和口碑。

PCB(PrintedCircuit Board)Layout是电路板设计中的一个重要步骤,它确定了电路板上电气和物理部件的位置,以及它们之间的连接方式。

一个成功的PCB Layout设计需要综合考虑电气、机械和制造方面的要求,同时也对产品emv性能产生重要影响二、PCB Layout概述(一)PCB Layout设计原则(1)合理布局:根据实际需要,在保证信号传输的前提下,尽量减少走线,以降低走线的数量,从而降低布线的难度和成本,同时,也便于后期测试及维护。

(2)有效屏蔽:利用不同介质的差异,通过合理的布局,使不同介质相互隔离,避免干扰,从而提升产品整体的emc性能。

(3)安全接地:将地与电源连接在一起,形成低电平系统,可有效防止静电的产生,进而提升产品整体的emc性能。

芯片设计中的电源完整性优化方案有哪些在当今的科技领域,芯片作为核心组件,其性能和稳定性对于各种电子设备的运行至关重要。

而在芯片设计中,电源完整性是一个关键的考虑因素。

电源完整性不佳可能导致信号失真、噪声增加、性能下降甚至芯片失效等问题。

那么,为了确保芯片的正常运行,有哪些有效的电源完整性优化方案呢?首先,合理的电源分配网络(PDN)设计是基础。

PDN 就像是芯片的“血管”,负责为各个部分输送稳定的电源。

在设计 PDN 时,需要考虑到电流的需求、电阻和电感的影响。

通过使用多层板和大面积的电源平面,可以减小电阻和电感,从而降低电源线上的电压降和噪声。

同时,合理规划电源引脚的布局,使得电流能够均匀地分布到芯片的各个区域。

其次,去耦电容的选择和布局也非常重要。

去耦电容就像是电源的“蓄水池”,能够在电流需求突然变化时迅速提供能量,从而稳定电源电压。

在选择去耦电容时,需要考虑电容的容量、等效串联电阻(ESR)和等效串联电感(ESL)等参数。

通常,会使用多种不同容量的电容组合,以覆盖不同频率范围的噪声。

在布局去耦电容时,应尽量靠近电源引脚和芯片的敏感区域,以减少寄生电感的影响。

芯片封装的设计也对电源完整性有着显著的影响。

优质的封装可以降低电感和电阻,提高电源的传输效率。

例如,采用倒装芯片封装技术,可以缩短芯片与封装之间的连接路径,从而减小电感。

此外,优化封装的引脚布局和电源引脚的数量,也有助于改善电源的分布。

在芯片内部,电源门控技术是一种有效的节能和优化电源完整性的方法。

通过在不需要某些模块工作时关闭其电源,可以减少静态功耗,同时降低电源噪声的影响。

这种技术需要在设计时仔细考虑电源开关的控制逻辑和时序,以避免出现错误的操作。

电源网格的布线也是一个关键环节。

布线的宽度和间距需要根据电流大小进行合理设计,以确保足够的电流承载能力。

同时,要尽量避免直角转弯和过长的走线,以减小电感的影响。

使用先进的布线工具和算法,可以帮助优化电源网格的布线。

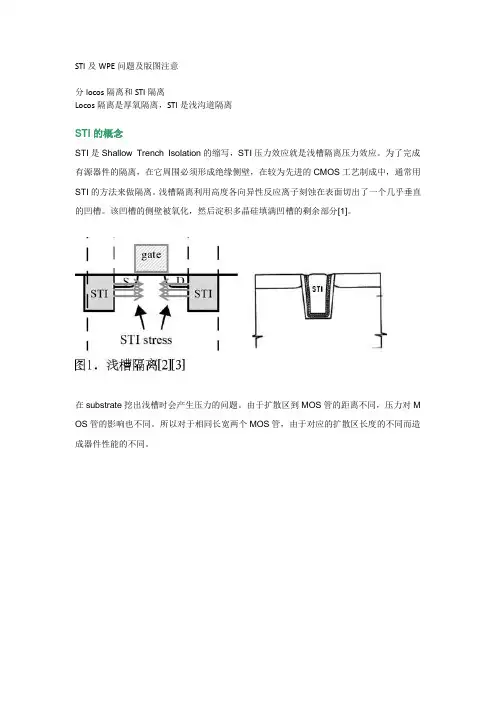

STI及WPE问题及版图注意分locos隔离和STI隔离Locos隔离是厚氧隔离,STI是浅沟道隔离STI的概念STI是Shallow Trench Isolation的缩写,STI压力效应就是浅槽隔离压力效应。

为了完成有源器件的隔离,在它周围必须形成绝缘侧壁,在较为先进的CMOS工艺制成中,通常用STI的方法来做隔离。

浅槽隔离利用高度各向异性反应离子刻蚀在表面切出了一个几乎垂直的凹槽。

该凹槽的侧壁被氧化,然后淀积多晶硅填满凹槽的剩余部分[1]。

在substrate挖出浅槽时会产生压力的问题。

由于扩散区到MOS管的距离不同,压力对M OS管的影响也不同。

所以对于相同长宽两个MOS管,由于对应的扩散区长度的不同而造成器件性能的不同。

第四组:用固体能带理论来解释导体、半导体、绝缘体简单来说,绝缘体理论上是不导电的,就是说你随便怎么加电,都没有电流产生,因为绝缘体中是没有自由电子;导体导电性好,只要加电,就会产生电流,因为导体中有大量的自由电子,在电场作用下朝一个方向移动,产生电流;半导体相对复杂一些,不同的半导体导带中的自由电子数量不一样(虽然不同导体自由电子也不一样,但平均来说,半导体的自由电子量级是远远低于导体),如本征半导体,导电性非常差,因为电子和空穴的数目相等,而掺杂半导体根据掺杂类型的不同,P型中空穴较多,N型中电子较多,这样在电场作用下就会产生电流。

深入到具体理论,需要从能带角度来解释,这个相对要深一些。

本征半导体在绝对零度是不导电的,因为导带中没有电子,在温度、光照等作用下,价带电子跃迁到导带形成自由电子,价带中形成空穴,这就是电子空穴对;掺杂半导体杂质原子提供电子或空穴。

而导体的导带是半满带,本身就有大量自由电子,不需要激发跃迁,所以导电性好。

绝缘体因为禁带宽度很大,因此价带上的电子很难跃过禁带跃迁到导带,导带上没有电子就不导电。

第五组:什么是Bipolar工艺,什么是Cmos工艺,什么是Bi-cmos工艺,什么是BCD工艺双极器件,bipolar,是以PN-PN结为基础的器件CMOS指互补金属氧化物(PMOS管和NMOS管)共同构成的互补型MOS集成电路制造工艺,它的特点是低功耗。

系统级封装(SiP)的发展前景(上)——市场驱动因素,要求达到的指标,需要克腰的困难集成电路技术的进步、以及其它元件的微小型化的发展为电子产品性能的提高、功能的丰富与完善、成本的降低创造了条件。

现在不仅仅军用产品,航天器材需要小型化,工业产品,甚至消费类产品,尤其是便携式也同样要求微小型化。

这一趋势反过来又进一步促进微电子技术的微小型化。

这就是近年来系统级封装(SiP,System in Package)之所以取得了迅速发展的背景。

SiP已经不再是一种比较专门化的技术;它正在从应用范围比较狭窄的市场,向更广大的市场空间发展;它正在成长为生产规模巨大的重要支持技术。

它的发展对整个电子产品市场产生了广泛的影响。

它已经成为电子制造产业链条中的一个重要环节。

它已经成为影响,种类繁多的电子产品提高性能、增加功能、扩大生产规模、降低成本的重要制约因素之一。

它已经不是到了产品上市前的最后阶段才去考虑的问题,而是必须在产品开发的开始阶段就加以重视,纳入整体产品研究开发规划;和产品的开发协同进行。

再有,它的发展还牵涉到原材料,专用设备的发展。

是一个涉及面相当广泛的环节。

因此整个电子产业界,不论是整机系统产业,还是零部件产业,甚至电子材料产业部门,专用设备产业部门,都很有必要更多地了解,并能够更好地促进这一技术的发展。

经过这几年的发展,国际有关部门比较倾向于将SiP定义为:一个或多个半导体器件(或无源元件)集成在一个工业界标准的半导体封装内。

按照这个涵义比较广泛的定义,SiP又可以进一步按照技术类型划分为四种工艺技术明显不同的种类;芯片层叠型;模组型;MCM型和三维(3D)封装型。

现在,SiP应用最广泛的领域是将存储器和逻辑器件芯片堆叠在一个封装内的芯片层叠封装类型,和应用于移动电话方面的集成有混合信号器件以及无源元件的小型模组封装类型。

这两种类型SiP的市场需求在过去4年里十分旺盛,在这种市场需求的推动下,建立了具有广泛基础的供应链;这两个市场在成本方面的竞争也十分激烈。

0805封装的寄生电阻和寄生电感寄生电阻和寄生电感是电路中常见的被动元件,它们分别对电流和磁场产生阻碍或影响。

在电路设计中,我们需要考虑它们的存在对电路性能的影响,并采取相应措施来减小或消除它们的影响。

0805封装是一种常见的电子元件封装规格,它的尺寸为0.08英寸×0.05英寸(2.0毫米×1.25毫米),适用于表面贴装技术。

寄生电阻和寄生电感在0805封装中同样存在,它们的存在可能会对电路的性能产生一定的影响。

我们来看一下0805封装的寄生电阻。

寄生电阻是指在电路中不同导体之间存在的电阻,它是由于导线本身的电阻以及接触电阻等因素引起的。

在0805封装中,寄生电阻的存在会导致电路中的电流分布不均匀,从而影响电路的工作稳定性和精度。

为了减小寄生电阻的影响,我们可以采取一些措施,例如选择低电阻系数的材料、优化电路布局以及合理设计导线的宽度和长度等。

接下来,我们来看一下0805封装的寄生电感。

寄生电感是指在电路中线圈或导线周围存在的电感。

它是由于导线本身的电感以及线圈之间的互感等因素引起的。

在0805封装中,寄生电感的存在会导致电路中的电流和电压波动,从而影响电路的频率响应和信号传输。

为了减小寄生电感的影响,我们可以采取一些措施,例如选择低电感系数的材料、合理设计线圈的布局和结构以及添加补偿电路等。

在实际电路设计中,我们需要综合考虑寄生电阻和寄生电感的影响,以确保电路的性能满足要求。

在选择0805封装的寄生电阻和寄生电感时,我们需要根据电路的要求和设计指标进行选择。

同时,我们还需要注意0805封装的寄生电阻和寄生电感的额定值和温度特性,以确保它们在工作温度范围内能够正常工作。

总结起来,0805封装的寄生电阻和寄生电感是电路设计中常见的被动元件,它们的存在会对电路的性能产生一定的影响。

在电路设计中,我们需要综合考虑它们的影响,并采取相应措施来减小或消除它们的影响。

通过合理选择材料、优化布局和设计以及添加补偿电路等方法,我们可以提高电路的性能和稳定性。

Sgt MOSFET 结构设计随着电子产品的不断发展和升级,对于功率器件的要求也越来越高。

而 MOSFET (金属氧化物半导体场效应晶体管) 作为一种重要的功率器件,其结构设计显得尤为重要。

本文将介绍关于 Sgt MOSFET 结构设计的相关内容。

一、概述Sgt MOSFET (Super-Gate-Transistor MOSFET) 是一种在传统 SG MOSFET 结构基础上发展起来的一种新型功率器件,其主要特点是在栅电极与漏极之间增加了一层辅助电极,用于提高器件的性能和可靠性。

二、结构设计要点在设计 Sgt MOSFET 结构时,需要根据其工作原理和应用需求,考虑以下要点:1. 栅电极设计栅电极作为 MOSFET 的控制端,其设计需要考虑电极与绝缘层之间的等效电容、电场分布等因素,以确保器件的开关速度和稳定性。

在Sgt MOSFET 中,栅电极需要与辅助电极共同协同工作,因此需要特别注意两者之间的电性能匹配。

2. 辅助电极设计辅助电极的设计需要考虑其与栅电极、漏极之间的电性能匹配,以确保器件的增益和可靠性。

辅助电极的结构也需要保证其与栅电极之间的电场分布和辅助电极与漏极之间的电场分布等因素能够优化。

3. 结构材料选择在 Sgt MOSFET 结构设计中,材料的选择对于器件的性能有着至关重要的作用。

需要考虑材料的导电性、热导性、耐压性、尺寸稳定性等因素,以选择合适的材料来保证器件的可靠性和性能。

4. 结构工艺设计在 Sgt MOSFET 结构设计中,工艺设计需要考虑到器件的制造成本、制造精度和制造周期等方面的要求。

需要设计出一套合理的工艺流程,以确保器件的稳定性和可靠性。

三、Sgt MOSFET 结构设计的应用前景Sgt MOSFET 作为一种革新性的功率器件,其在电力电子、汽车电子等领域有着广阔的应用前景。

在电机控制、光伏逆变器、电力电网等领域,都有着巨大的市场需求,而 Sgt MOSFET 作为一种性能优越的新型功率器件,其在这些领域的应用前景是非常广阔的。

浅谈IC封装材料对产品分层的影响及改善蔺兴江;张宏杰;张易勒【摘要】IC封装不仅要求封装材料具有优良的导电性能、导热性能以及机械性能,还要求具有高可靠性、低成本和环保性,这也是引线框架、环氧树脂成为现代电子封装主流材料的主要原因,其市场份额约占整个封装材料市场的95%以上.由于环氧树脂封装是非气密性封装,对外界环境的耐受能力较差,尤其是受到湿气侵入时,产品会出现一些可靠性问题,最容易发生的现象是分层.简要分析了框架和环氧树脂对产品可靠性的影响,在此基础上提出一些改善措施.【期刊名称】《电子工业专用设备》【年(卷),期】2013(042)012【总页数】6页(P1-5,30)【关键词】环氧树脂;封装;分层【作者】蔺兴江;张宏杰;张易勒【作者单位】天水华天科技股份有限公司,甘肃天水741000;天水华天科技股份有限公司,甘肃天水741000;天水华天科技股份有限公司,甘肃天水741000【正文语种】中文【中图分类】TN604微电子器件封装中往往都要使用多种不同热膨胀系数的材料,由于材料间的热失配及制造和使用过程中的温度变化,使得各种材料及界面都将承受不同的热应力。

层间界面热应力和端部处的热应力集中常常造成封装结构的分层破坏,形成界面分层,从而导致封装结构的失效。

对封装件的应力分析是对封装材料、工艺和可靠性评价的重要内容之一,因而分析判断封装材料在封装和使用过程中产生应力的影响具有重要的意义,本文主要就引线框架和环氧树脂等主要封装材料对产品分层的影响进行分析和探讨。

框架是模塑封装的骨架,它主要由两部分组成:芯片焊盘(die paddle)和引脚(lead finger)。

其中芯片焊盘在封装过程中为芯片提供机械支撑,而引脚则是连接芯片到封装外的电学通路,就引脚而言,每一个引脚末端都与芯片上的一个焊盘通过引线相连接,该端称为内引脚(inner finger),引脚的另一端就是所谓管脚,它提供与基板或PC板的机械和电学连接。

电子厂电路板工程设计方案一、项目背景随着科技的不断发展,电子产品的更新换代速度加快,对电路板设计的要求也越来越高。

作为一家专业的电子厂,我们需要提供高质量的电路板工程设计方案,以满足客户的需求。

二、设计目标1. 满足产品功能需求:电路板需实现客户所要求的功能,并保证稳定可靠的工作性能。

2. 优化电路布局:合理布局元器件,提高电路板的可靠性和可维护性。

3. 提高电路板性能:通过选用高性能的元器件和合理的电路设计,提高电路板的性能。

4. 降低成本:在满足功能和性能要求的前提下,尽量降低电路板的制作成本。

5. 易于生产制造:电路板设计应考虑生产工艺,确保电路板易于制造和焊接。

三、设计流程1. 原理图设计:根据客户需求,绘制原理图,包括元器件的选择、电路的功能模块划分等。

2. PCB设计:根据原理图,进行PCB布局和布线,考虑元器件的封装、电源和地线的布局、抗干扰措施等因素。

3. 设计审查:对设计好的电路板进行审查,确保电路板满足功能、性能、成本等要求。

4. 制作样板:将设计好的电路板交给制板厂家进行样板制作。

5. 元器件焊接:对制好的样板进行元器件焊接。

6. 调试与测试:对焊接好的电路板进行模块化调试和整机调试,确保电路板的功能和性能满足要求。

7. 生产制造:在调试和测试合格后,进行电路板的生产制造。

8. 质量控制:对生产出来的电路板进行质量检验,确保电路板的质量。

四、设计注意事项1. 元器件选择:选用性能稳定、品质可靠的元器件,确保电路板的工作性能。

2. 抗干扰措施:考虑电路板的抗干扰能力,加入去耦电容、旁路电容、电感和磁珠等元器件。

3. 电源和地线设计:保证电源和地线的稳定性和低阻抗,避免电源和地线上的电压波动对电路板造成影响。

4. 布线规范:遵循布线规范,避免信号干扰和电磁干扰。

5. 热设计:考虑电路板的热设计,确保电路板在工作过程中不会过热。

6. 生产工艺:考虑生产工艺,确保电路板易于制造和焊接。

优化LED封装工艺:提高出光效率的研究摘要:本研究针对UV-LED封装行业中峰值波长350nm以下的UV-LED产品出光效率低的问题,提出了一种优化LED封装工艺的方法。

当前市场上的UV-LED 封装产品通常采用带坝体的垂直结构基板进行封装,但由于UV芯片的特性,横向光输出较强,垂直方向光输出较弱,导致封装后的器件出光效率低下,光损失严重。

为了解决这个问题,本研究在围坝部件内设置了反射面,用于反射发光元件侧面发出的光线。

通过将发光元件发出的光线经由与第一端面夹角的反射面反射,大部分横向发出的光线被反射到透光元件处并从透光元件发出,从而有效提升UV-LED器件的出光效率,减少光损失。

关键词:UV-LED封装,出光效率,优化工艺,反射面,围坝部件,光损失1.引言在UV-LED封装行业中,特别是峰值波长350nm以下的UV-LED产品,芯片发光效率低一直是一个关键的挑战。

目前市场上的UV-LED封装产品通常采用带坝体的垂直结构基板进行封装,但由于UV芯片的材质及结构特点,UV芯片横向的光输出较强,而垂直方向的光输出较弱,导致封装后的器件出光效率低下,光损失严重。

因此,如何提升UV-LED封装产品的出光效率一直是行业关注的焦点和研究重点。

为了解决这一问题,本研究提出了一种优化LED封装工艺的方法,旨在有效提升UV-LED器件的出光效率,减少光损失。

该方法通过在围坝部件围设的空间内设置用于反射发光元件所发出的部分光线的反射面,并将透光元件、围坝部件和基板合围形成封装腔,将发光元件置于封装腔内。

通过将发光元件所发出的光线经由与第一端面具有夹角的反射面反射,在反射面的作用下,发光元件横向发出的光大部分会被反射到透光元件处并从透光元件处发出,从而有效提升UV-LED 器件的出光率,减少光损失。

通过本研究的工作,期望能够为UV-LED封装行业提供一种可行的解决方案,以提升UV-LED器件的出光效率,推动行业的发展和创新。

《基于FPGA的PCIE总线接口和光纤通信模块设计》篇一一、引言随着信息技术的飞速发展,数据传输的速度和效率成为了系统性能的关键因素。

FPGA(现场可编程门阵列)以其高度的可定制性和并行处理能力,在高速数据传输和处理领域得到了广泛应用。

本文将详细介绍基于FPGA的PCIE总线接口和光纤通信模块设计,探讨其设计原理、实现方法和应用前景。

二、PCIE总线接口设计1. 设计原理PCIE(Peripheral Component Interconnect Express)总线是一种高速串行计算机扩展总线标准,具有高带宽、低延迟、支持即插即用等特点。

FPGA作为PCIE设备的核心控制器,需要设计相应的接口电路以实现与主机的通信。

2. 实现方法在FPGA中,PCIE总线接口的设计主要包括物理层设计、数据链路层设计和事务层设计。

物理层设计负责信号的收发和电气特性的匹配;数据链路层设计负责数据的封装、解封和流控制;事务层设计则负责处理数据传输过程中的各种事务请求。

3. 优势与挑战PCIE总线接口的设计具有高带宽、低延迟、可扩展性强等优势,能够满足高速数据传输的需求。

然而,设计过程中也面临着诸如信号完整性、电磁兼容性、时序约束等挑战。

需要通过合理的电路设计和严格的时序分析来确保系统的稳定性和性能。

三、光纤通信模块设计1. 设计原理光纤通信模块利用光信号在光纤中传输信息,具有传输距离远、传输速度快、抗干扰能力强等优点。

在FPGA系统中,光纤通信模块负责与外部设备进行高速数据传输。

2. 实现方法光纤通信模块的设计包括光模块和电模块两部分。

光模块负责将电信号转换为光信号,并通过光纤进行传输;电模块则负责将光信号转换为电信号,并与FPGA进行通信。

在FPGA中,需要设计相应的接口电路和协议栈来实现与光纤通信模块的通信。

3. 关键技术光纤通信模块设计的关键技术包括光模块的选择与配置、电模块的电路设计、光纤传输协议的制定等。

6.2半导体集成电路的可靠性设计军用半导体集成电路的可靠性设计是在产品研制的全过程中,以预防为主、增强系统治理的思想为指导,从线路设计、幅员设计、工艺设计、封装结构设计、评价试验设计、原材料选用、软件设计等方面,采取各种有效举措,力争消除或限制半导体集成电路在规定的条件下和规定时间内可能出现的各种失效模式,从而在性能、费用、时间〔研制、生产周期〕因素综合平衡的基础上,实现半导体集成电路产品规定的可靠性指标.根据内建可靠性的指导思想,为保证产品的可靠性,应以预防为主,针对产品在研制、生产制造、成品出厂、运输、贮存与使用全过程中可能出现的各种失效模式及其失效机理,采取有效举措加以消除限制.因此,半导体集成电路的可靠性设计必须把要限制的失效模式转化成明确的、定量化的指标.在综合平衡可靠性、性能、费用和时间等因素的根底上,通过采取相应有效的可靠性设计技术使产品在全寿命周期内到达规定的可靠性要求.6.2.1概述1.可靠性设计应遵循的根本原那么〔1〕必须将产品的可靠性要求转化成明确的、定量化的可靠性指标.〔2〕必须将可靠性设计贯穿于产品设计的各个方面和全过程.〔3〕从国情出发尽可能地采用当今国内外成熟的新技术、新结构、新工艺.〔4〕设计所选用的线路、幅员、封装结构,应在满足预定可靠性指标的情况下尽量简化, 预防复杂结构带来的可靠性问题.〔5〕可靠性设计实施过程必须与可靠性治理紧密结合.2.可靠性设计的根本依据〔1〕合同书、研制任务书或技术协议书.〔2〕产品考核所遵从的技术标准.〔3〕产品在全寿命周期内将遇到的应力条件〔环境应力和工作应力〕.〔4〕产品的失效模式分布,其中主要的和关键的失效模式及其机理分析.〔5〕定量化的可靠性设计指标.〔6〕生产〔研制〕线的生产条件、工艺水平、质量保证水平.3.设计前的准备工作〔1〕将用户对产品的可靠性要求,在综合平衡可靠性、性能、费用和研制〔生产〕周期等因素的根底上,转化为明确的、定量化的可靠性设计指标.〔2〕对国内外相似的产品进行调研,了解其生产研制水平、可靠性水平〔包括产品的主要失效模式、失效机理、已采取的技术举措、已到达的质量等级和失效率等〕以及该产品的技术发展方向.〔3〕对现有生产〔研制〕线的生产水平、工艺水平、质量保证水平进行调研,可通过通用和特定的评价电路,所遵从的认证标准或统计工艺限制〔SPC〕技术,获得在线的定量化数据.精品文档4.可靠性设计程序〔1〕分析、确定可靠性设计指标,并对该指标的必要性和科学性等进行论证.〔2〕制定可靠性设计方案.设计方案应包括对国内外同类产品〔相似产品〕的可靠性分析、可靠性目标与要求、根底材料选择、关键部件与关键技术分析、应限制的主要失效模式以及应采取的可靠性设计举措、可靠性设计结果的预计和可靠性评价试验设计等.〔3〕可靠性设计方案论证〔可与产品总体方案论证同时进行〕.〔4〕设计方案的实施与评估,主要包括线路、幅员、工艺、封装结构、评价电路等的可靠性设计以及对设计结果的评估.〔5〕样品试制及可靠性评价试验.〔6〕样品制造阶段的可靠性设计评审.〔7〕通过试验与失效分析来改良设计,并进行“设计一试验一分析一改良〞循环,实现产品的可靠性增长,直到到达预期的可靠性指标.〔8〕最终可靠性设计评审.〔9〕设计定型.设计定型时,不仅产品性能应满足合同要求,可靠性指标是否满足合同要求也应作为设计定型的必要条件.6.2.2集成电路的可靠性设计指标1.稳定性设计指标半导体集成电路经过贮存、使用一段时间后,在各种环境因素和工作应力的作用下,某些电性能参数将逐渐发生变化.如果这些参数值经过一定的时间超过了所规定的极限值即判为失效,这类失效通常称为参数漂移失效,如温漂、时漂等.因此,在确定稳定性设计指标时,必须明确规定半导体集成电路在规定的条件下和规定的时间内,其参数的漂移变化率应不超过其规定值. 如某CMOS集成电路的两项主要性能参数功耗电流I OD和输出电流I OL、10H变化量规定值为:在125℃环境下工作24小时,△ I0D小于500mA;在125℃环境下工作24小时,I0L、I0H变化范围为±20%.2.极限性设计指标半导体集成电路承受各种工作应力、环境应力的极限水平是保证半导体集成电路可靠性的主要条件.半导体集成电路的电性能参数和热性能参数都有极限值的要求,如双极器件的最高击穿电压、最大输出电流、最高工作频率、最高结温等.极限性设计指标确实定应根据用户提出的工作环境要求.除了遵循标准中必须考核的工程之外,对影响产品可靠性性能的关键极限参量也应制定出明确的量值,以便在设计中采取举措加以保证.3.可靠性定量指标表征产品的可靠性有产品寿命、失效率或质量等级.假设半导体集成电路产品的失效规律符合指数分布时,寿命与失效率互为倒数关系.通常半导体集成电路的可靠性指标也可根据所遵循技术标准的质量等级分为S级、B级、B1 级.4. 应限制的主要失效模式精品文档半导体集成电路新品的研制应根据电路的具体要求和相似产品的生产、使用数据,通过可靠性水平分析,找到可能出现的主要失效模式,在可靠性设计中有针对性地采取相应的纠正举措, 以到达限制或消除这些失效模式的目的.一般半导体集成电路产品应限制的主要失效模式有短路、开路、参数漂移、漏气等,其主要失效机理为电迁移、金属腐蚀、静电放电、过电损伤、热载流子效应、闩锁效应、介质击穿、a辐射软误差效应、管壳及引出端锈蚀等.6.2.3集成电路可靠性设计的根本内容1.线路可靠性设计线路可靠性设计是在完成功能设计的同时,着重考虑所设计的集成电路对环境的适应性和功能的稳定性.半导体集成电路的线路可靠性设计是根据电路可能存在的主要失效模式,尽可能在线路设计阶段对原功能设计的集成电路网络进行修改、补充、完善,以提升其可靠性.如半导体芯片本身对温度有一定的敏感性,而晶体管在线路到达不同位置所受的应力也各不相同,对应力的敏感程度也有所不同.因此,在进行可靠性设计时,必须对线路中的元器件进行应力强度分析和灵敏度分析〔一般可通过SPICE和有关模拟软件来完成〕,有针对性地调整其中央值,并对其性能参数值的容差范围进行优化设计,以保证在规定的工作环境条件下,半导体集成电路整体的输出功能参数稳定在规定的数值范围,处于正常的工作状态.线路可靠性设计的一般原那么是:〔1〕线路设计应在满足性能要求的前提下尽量简化;〔2〕尽量运用标准元器件,选用元器件的种类尽可能减少,使用的元器件应留有一定的余量, 预防满负荷工作;〔3〕在同样的参数指标下,尽量降低电流密度和功耗,减少电热效应的影响;〔4〕对于可能出现的瞬态过电应力,应采取必要的保护举措.如在有关端口采用箝位二极管进行瞬态电压保护,采用串联限流电阻限制瞬态脉冲过电流值.2.幅员可靠性设计幅员可靠性设计是根据设计好的幅员结构由平面图转化成全部芯片工艺完成后的三维图像, 根据工艺流程根据不同结构的晶体管〔双极型或MOS型等〕可能出现的主要失效模式来审查版图结构的合理性.如电迁移失效与各部位的电流密度有关,一般规定有极限值,应根据幅员考察金属连线的总长度,要经过多少爬坡,预计工艺的误差范围,计算出金属涂层最薄位置的电流密度值以及出现电迁移的概率.此外,根据工作频率在超高频情况下平行线之间的影响以及对性能参数的保证程度,考虑有无出现纵向或横向寄生晶体管构成潜在通路的可能性.对于功率集成电路中发热量较大的晶体管和单元,应尽量分散安排,并尽可能远离对温度敏感的电路单元.3.工艺可靠性设计为了使幅员能准确无误地转移到半导体芯片上并实现其规定的功能,工艺设计非常关键.一般可通过工艺模拟软件〔如SUPREM等〕来预测出工艺流程完成后实现功能的情况,在工艺生产过程中的可靠性设计主要应考虑:〔1〕原工艺设计对工艺误差、工艺限制水平是否给予足够的考虑〔裕度设计〕,有无监测、监控举措〔利用PCM测试图形〕;精品文档〔2〕各类原材料纯度的保证程度;〔3〕工艺环境洁净度的保证程度;〔4〕特定的保证工艺,如钝化工艺、钝化层的保证,从材料、工艺到介质层质量〔结构致密度、外表介面性质、与衬底的介面应力等〕的保证.4.封装结构可靠性设计封装质量直接影响到半导体集成电路的可靠性.封装结构可靠性设计应着重考虑:〔1〕键合的可靠性,包括键合连接线、键合焊点的牢固程度,特别是经过高温老化后性能变脆对键合拉力的影响;〔2〕芯片在管壳底座上的粘合强度,特别是工作温度升高后,对芯片的剪切力有无影响.此外,还应注意粘合剂的润湿性,以限制粘合后的孔隙率;〔3〕管壳密封后气密性的保证;〔4〕封装气体质量与管壳内水汽含量,有无有害气体存在腔内;〔5〕功率半导体集成电路管壳的散热情况;〔6〕管壳外管脚的锈蚀及易焊性问题.5.可靠性评价电路设计为了验证可靠性设计的效果或能尽快提取对工艺生产线、工艺水平有效的工艺参数,必须通过相应的微电子测试结构和测试技术来采集.所以,评价电路的设计也应是半导体集成电路可靠性设计的主要内容.一般有以下三种评价电路:〔1〕工艺评价用电路设计主要针对工艺过程中误差范围的测定,一般采用方块电阻、接触电阻构成的微电子测试结构来测试线宽、膜厚、工艺误差等.〔2〕可靠性参数提取用评估电路设计针对双极性和CMOS电路的主要失效模式与机理,借助一些单管、电阻、电容,尽可能全面地研究出一些能评价其主要失效机理的评估电路.〔3〕宏单元评估电路设计针对双极型和CMOS型电路主要失效模式与机理的特点,设计一些能代表复杂电路中根本宏单元和关键单元电路的微电子测试结构,以便通过工艺流程研究其失效的规律性.6.2.4可靠性设计技术可靠性设计技术分类方法很多,这里以半导体集成电路所受应力不同造成的失效模式与机理为线索来分类,将半导体集成电路可靠性设计技术分为:〔1〕耐电应力设计技术:包括抗电迁移设计、抗闩锁效应设计、防静电放电设计和防热载流子效应设计;〔2〕.耐环境应力设计技术:包括耐热应力、耐机械应力、耐化学应力和生物应力、耐辐射应力设计;〔3〕稳定性设计技术:包括线路、幅员和工艺方面的稳定性设计.在下面几节将对这些技术进行详细阐述.精品文档6.2.5耐电应力设计技术半导体集成电路所承受过高电应力的来源是多方面的,有来自于整机电源系统的瞬时浪涌电流、外界的静电和干扰的电噪声,也有来自于自身电场的增强.此外,雷击或人为使用不当(如系统接地不良,在接通、切断电源的瞬间会引起输入端和电源端的电压逆转)也会产生过电应力. 过电流应力的冲击会造成半导体集成电路的电迁移失效、CMOS器件的闩锁效应失效、功率集成电路中功率晶体管的二次击穿失效和电热效应失效等;过电压应力那么造成绝缘介质击穿和热载流子效应等.1.抗电迁移设计电迁移失效是在一定温度下,当半导体器件的金属互连线上流过足够大的电流密度时,被激发的金属离子受电场的作用形成离子流朝向阴极方向移动,同时在电场作用下的电子通过对金属离子的碰撞给离子的动量形成朝着金属模阳极方向运动的离子流.在良好的导体中,动量交换力比静电力占优势,造成了金属离子向阳极端的净移动,最终在金属膜中留下金属离子的局部堆积(引起短路)和空隙(引起开路).MOS和双极器件对这一失效模式都很敏感,但由于MOS器件属于高阻抗器件,电流密度不大,相对而言,电迁移失效对MOS器件的影响比双极器件小. 在各种电迁移失效模型中引用较多的为下式MTF=AW P L qJ^n exp ((6.1) 式中,MTF是平均失效时间,A、p、q均为常数,W是金属条线宽,L是金属条厚度,J是电流密度,n 一般为2, E a为激活能,k是玻尔兹曼常数,T是金属条的绝对温度.为预防电迁移失效,一般采取以下设计举措:(1)在铝材料中参加少量铜(一般含2〜4%重量比),或参加少量硅(含0.3%重量比),或在铝条上覆盖Al-Cu合金.含铜的铝膜电迁移寿命是纯铝膜的40倍,但在高温下铜原子在电场作用下会迁移到PN结附近引起PN结劣化.(2)在铝膜上覆盖完整的钝化膜.(3)降低互连线中的电流密度.对于互连线厚度大于0.8 u m、宽度大于6u m的电流密度设计容限一般规定如下:有钝化层的纯铝合金条,电流密度J W5X105A/cm2;无钝化层的纯铝或铝合金条,JW2X105A/cm2;金膜,JW6X105A/cm2;其它各种导电材料膜条,JW2X105A/cm2. 对于VLSI中金属互连线的电流密度设计容限的要求应更加严格,应取JW2X105A/cm2.实际上, 这一设计容限值是导体电流、温度和温度梯度的函数.(4)增强工艺限制精度,减少铝互连线的工艺缺陷.(5)金(Au)互连线系统有很好的抗电迁移水平.为了预防形成Au-Si低熔点共晶体,需在金一硅之间引入衬垫金属,如Pt-Ti-Pt-Au结构.(6)可考虑用钼、钨、氮化钛氮化钨等高熔点金属替代铝作电极材料.2.抗闩锁设计CMOS集成电路含有n沟MOS和p沟MOS晶体管,不可预防地存在npnp寄生可控硅结构,在一定条件下,该结构一旦触发,电源到地之间便会流过较大的电流,并在npnp寄生可控硅结构中精品文档同时形成正反应过程,此时寄生可控硅结构处于导通状态.只要电源不切断,即使触发信号已经消失,业已形成的导通电流也不会随之消失,此现象即为闩锁效应,简称闩锁(Latch-up).(1)CMOS半导体集成电路产生闩锁的三项根本条件是:•外加干扰噪声进入寄生可控硅,使某个寄生晶体管触发导通.•满足寄生可控硅导通条件:上 + — 2 1(6.2)R J匚4+勺其中:a n和a p分别为npn管和pnp管的共基极电流增益;,和,分别为npn管和pnp管发射极串联电阻;R W和R S分别为npn管pnp管EB结的并联电阻.除了&「a「与外加噪声引起的初始导通电流有关外,所有以上各参数均由CMOS半导体集成电路的幅员和工艺条件决定.•导通状态的维持.当外加噪声消失后,只有当电源供应的电流大于寄生可控硅的维持电流或电路的工作电压大于维持电压时,导通状态才能维持,否那么电路退出导通状态.(2)抗闩锁的设计原那么抗闩锁可靠性设计总的原那么是:根据寄生可控硅导通条件,设法降低纵、横向寄生晶体管的电流放大系数,减少阱和衬底的寄生电阻,以提升造成闩锁的触发电流阈值,破坏形成正反应的条件.(3)幅员抗闩锁设计•尽可能增加寄生晶体管的基区宽度,以降低其8.对于横向寄生晶体管,应增加沟道MOS 管与P沟道MOS管的间距;对纵向寄生晶体管,应增加阱深,尽可能缩短寄生晶体管基极与发射极的n+区与p+区的距离,以降低寄生电阻.尽可能多开设电源孔和接地孔,以便增长周界;电源孔尽量设置在P沟道MOS管与P阱之间,接地孔开设在靠近P沟道MOS管的P阱内,尽量减少P 阱面积,以减少寄生电流.•采用阻断环结构,如图6.1所示.•采用保护环结构,如图6.2所示.•采用伪集电极结构,如图6.3所示.图6.1 CMOS电路防闩锁的阻断环结构精品文档P MQS的保沪讣nMQS的保炉图6.2 CMOS电路防闩锁的保护结构PMOS r图6.3体硅CMOS电路伪集电极结构及等效电路(4)工艺抗闩锁设计•采用掺金、本征吸杂、中子或电子辐照等方法,以降低寄生晶体管的电流放大系数;•在低阻的n+衬底上生长n-外延层,再作p阱和n+、p+源接触,形成低阻衬底来降低衬底寄生电阻;•用肖特基势垒代替扩散结制作MOS管的源区和漏区.由于肖特基势垒结发射效率比pn结低得多,可大大削弱闩锁效应;•采用在绝缘衬底上生长硅外延层的CMOS/SOI工艺技术.3.防静电放电设计静电放电(ESD)失效可以是热效应,也可以是电效应,这取决于半导体集成电路承受外界过电应力的瞬间以及器件对地的绝缘程度.假设器件的某一引出端对地短路,那么放电瞬间产生电流脉冲形成焦耳热,使器件局部金属互连线熔化或芯片出现热斑,以致诱发二次击穿,这就属于热效应. 假设器件与地不接触,没有直接电流通路,那么静电源不是通过器件到地直接放电,而是将存贮电荷传到器件,放电瞬间表现为产生过电压导致介质击穿或外表击穿,这就属于静电效应.预防半导体集成电路静电放电失效的设计举措主要有:(1)MOS器件防静电放电效应设计.图6.4为场效应管静电保护电路,图6.5为二极管防静电保护电路.精品文档〔2〕双极型器件防静电放电失效设计.图6.6为双极型器件防静电保护电路.〔3〕 CMOS器件防静电放电失效设计.图6.7是CMOS器件防静电保护电路.以上防静电保护电路中选用的元件一般要求具有高耐压、大功耗和小动态电阻,使之具有较强的抗静电水平.同时,还要求具有较快的导通速度和小的等效电容,以减少保护电路对电路性能的影响.图6.5 MOS器件二极管防静电保护电路〔a〕保护电路;〔b〕结构剖面图;〔c〕等效电路精品文档图6.6双极型器件静电保护电路〔a〕限流电阻;〔b〕钳位二极管“IL吐\L多X电阻叫书^i।不・1 ' .一■I保护电路〔a〕图6.7 CMOS器件防静电保护电路〔a〕采用多晶硅电阻;〔b〕采用扩散电阻4.防热载流子效应设计防热载流子效应设计主要是采取减弱MOS场效应晶体管漏极附近电场强度的结构,一般通过工艺来形成轻掺杂漏极〔LDD〕结构.首先对产品硅栅极进行掩膜形成n+区,再用化学气相淀积〔CVD〕技术把氧化膜淀积在整个芯片上,再利用各向异性刻蚀在多晶硅栅极侧面形成CVD氧化膜侧壁.对这个侧壁进行掩膜,便形成高浓度区n+.由于在LDD结构中n-、n+区是分别形成的,便于各区选取最正确浓度.这种工艺易于形成,重复性也好,是行之有效的方法.图6.8为LDD结构和普通结构电场强度的比拟.图6.9和图6.10分别为改良的LDD结构,即埋层LDD结构〔BLDD〕和双注入100结构〔DI-LDD〕.精品文档图6.8 LDD 结构和普通结构电场强度的比拟6.2.6耐环境应力设计技术1 .耐热应力设计(1)热应力引起半导体集成电路的失效热应力引起的失效可以分为两种情况:•由于高温而引起的失效.高温可能来自四周环境温度升高,也可能来自电流密度提升造 成的电热效应.温度的升高不仅可以使器件的电参数发生漂移变化,如双极器件的反向漏电流 和电流增益上升,MOS 器件的跨导下降,甚至可以使器件内部的物理化学变化加速劣化,缩短器件 寿命或使器件烧毁,如加速铝的电迁移、引起开路或短路失效等.•温度剧烈变化引起的失效.温度变化可以在具有不同的热膨胀系数的材料内形成不匹配应 力,造成芯片与管脚间的键合失效、管壳密封性失效和器件某些材料的热疲劳劣化.半导体集成电路集成度、功率密度的不断提升和封装管壳的不断减少,使热应力引起的可靠 性问题变得更加突出.(2)反映半导体集成电路热性能的主要参数反映半导体集成电路热性能的主要参数有两个,即器件的最高允许结温T m 和热阻R T .它们 精品文档■ 一圮重打辕tH J a r离界口一£/封蚂也留S2帏a 10 图6.9埋层LDD 结构图6.10双注入LDD 结构用来表征半导体集成电路的耐热极限和散热水平.半导体集成电路工作所消耗的功率会转换成热量,使电路的结温上升.当结温高于环境温度7;时,热量靠温差形成的扩散电流由芯片通过管壳向外散发,散发出的热量随温差的增大而增加,当结温上升到耗散功率能全部变成散发热量时, 结温不再上升,这时电路处于动态热平衡状态.平衡时结温的大小取决于耗散功率和电路的散热水平,耗散功率越大或电路的散热水平越差,结温就高;热阻越大那么表示散热水平越差.(3)耐热应力设计的方法半导体集成电路的热设计就是尽力预防器件出现过热或温度交变诱生失效,主要包括:•管芯热设计.主要通过幅员的合理布局使芯片外表温度尽可能均匀分布,预防出现局部的过热点.•封装键合热设计.主要通过合理选择封装、键合和烧结材料,尽可能降低材料之间的热不匹配性,预防出现过大的热应力.半导体集成电路常用材料的典型热特性值见表6.1.•管壳热设计.应着重考虑功率器件应具有足够大的散热水平.对于耗散功率较大的集成电路,为了改善芯片与底座接触良好,多采用芯片反面金属化和选用绝缘性与导热性好的氧化镀陶瓷,以增加散热水平.采用不同标准外壳封装的半导体集成电路热阻的典型值见表6.2.•为了使半导体集成电路能正常地、长期可靠地工作,必须规定一个最高允许结温T.m.综合各种因素,微电子器件的最大允许结温为:塑料封装硅器件一般为125〜150℃,金属封装硅器件一般为150〜175℃,锗器件一般为70〜90℃.112.耐机械应力设计半导体集成电路在运输和使用现场中将受到各种形式机械环境因素的作用,其中最常见、影 响最大的是振动和冲击.此外,离心、碰撞、跌落、失重、声振等机械作用也会对半导体集成电 路施加不同程度的机械应力.(1)振动和冲击对半导体集成电路性能的影响•振动的影响.振动是周期性的施加大小交替的力.根据力的作用频率不同,振动可分为固 定频率、周期变频和随机性振动等三种情况.通常遇到的振动是在一定范围内的随机振动,随机 振动实际可能到达0〜10000Hz ,电子产品受振动影响的频率范围通常为20〜2000Hz .一般认为, 低于20Hz 或高于2000Hz 频率是平安的.半导体集成电路在机械振动的反复作用下,机械构件会 产生疲劳损伤,使其结构松动,特别容易发生引线断裂、开焊、局部气密封接处出现裂缝等,轻 那么引起参数变化,重那么造成失效.特别是,当半导体集成电路本身的固有频率在设备的振动频率 谱范围内时,会出现共振现象.共振将使半导体集成电路的引线疲劳,使参数发生不可逆的变化而失效.此外,过大的振幅可能使脆性材料断裂,热性材料变形,造成产品结构严重损坏.•冲击的影响.冲击是对产品施加突发性的力,其加速度很大,致使半导体集成电路在瞬间 受到强烈的机械冲击,可造成电路的机械结构损坏,也可造成内引线的键合点脱开或内引线折断 而引起开路失效.此外,还会使芯片产生裂纹或与管座脱离.在各种环境条件下的冲击加速度如 表6.3所示.精品文档12。

soc设计知识点总结一、芯片架构设计1. 总线结构设计总线是芯片内各个功能模块间进行数据传输和通信的基础设施,是整个系统的“血管”系统。

在设计SOC时,需要考虑总线的带宽、延迟、复用性等因素,以满足各个功能模块之间的数据传输需求。

2. 存储器系统设计存储器系统包括内存子系统、缓存子系统和存储控制器等部分。

在SOC设计中,需要考虑存储器系统的容量、访问速度、数据一致性、功耗等因素,确保系统具有良好的性能和低功耗。

3. 电源管理电源管理是SOC设计中非常重要的一个方面,它涉及到芯片的功耗控制、电源分配和管理、时钟管理等。

在SOC设计中,需要考虑如何设计有效的电源管理方案,以降低芯片的功耗,并提高系统的稳定性和可靠性。

4. 硬件安全硬件安全是SOC设计中一个非常重要的方面,它涉及到如何设计安全的硬件结构,如何保护系统不受恶意攻击和非法访问。

在SOC设计中,需要考虑如何设计安全的存储器结构、综合电路结构、加密解密和安全存储等功能,以提高SOC系统的安全性。

5. 集成测试在SOC设计中,集成测试是非常重要的一个环节,它涉及到如何验证各个功能模块的正确性和功能完整性,以及各个功能模块之间的协同工作。

在SOC设计中,需要设计有效的集成测试方案,包括逻辑仿真、时序仿真、功能仿真、硬件验证和验证等环节,以确保SOC系统具有良好的稳定性和可靠性。

二、处理器设计1. CPU核心设计CPU核心是SOC设计中的核心部分,它负责控制整个系统的运行和数据处理。

在SOC设计中,需要考虑如何设计高性能的CPU核心,包括指令集架构、流水线结构、指令级并行执行、分支预测等技术,以提高CPU核心的性能和效率。

2. 浮点运算单元设计浮点运算单元是处理器设计中的另一个重要部分,它负责处理浮点运算指令。

在SOC设计中,需要考虑如何设计高性能的浮点运算单元,包括浮点运算指令集、寄存器文件、乘法器、除法器等功能部件,以提高浮点运算单元的运算速度和精度。

摘要:电子封装是芯片成为器件的重要步骤,涉及的材料种类繁多,大量材料呈现显著的温度相关、率相关的非线性力学行为。

相关工艺过程中外界载荷与器件的相互作用呈现典型的多尺度、多物理场特点,对电子封装的建模仿真方法也提出了相应的要求。

在可靠性验证方面,封装的失效主要包括热-力致耦合失效、电-热-力致耦合失效等。

随着新型封装材料、技术的涌现,电子封装可靠性的试验方法、基于建模仿真的协同设计方法均亟待新的突破与发展。

关键词:电子封装;可靠性;封装材料;建模仿真;失效机理;LED;功率电子;集成电路0 前言电子封装是电子制造产业链中将芯片转换为能够可靠工作的器件的过程。

由于裸芯片无法长期耐受工作环境的载荷、缺乏必要的电信号连接,无法直接用于电子设备。

因此,虽然不同类型产品有所差别,但是电子封装的主要功能比较接近,主要包括四大功能:①机械支撑,将芯片及内部其他部件固定在指定位置;②环境保护,保护芯片免受外界的水汽、腐蚀、灰尘、冲击等载荷影响;③电信号互连,为内部组件提供电通路及供电;④散热,将芯片工作时产生的热量及时导出。

按照工艺阶段的不同,电子封装通常可分为零级封装(芯片级互连)、一级封装(芯片级封装)、二级封装(模块级封装)和三级组装。

由于芯片及封装涉及大量不同类型材料,部分材料特性相差甚远,在封装工艺过程中,如果内部缺陷、残余应力、变形等问题控制不当,极易在封装过程中或者产品服役中引发可靠性问题。

随着封装密度不断提升、功能多样化,如 3D 封装、异质集成技术等,电子封装中多场多尺度耦合的可靠性问题更加明显。

1 电子封装可靠性研究共性技术1.1 典型封装材料目前制约微电子器件封装快速发展的一大因素就是缺乏相应的封装材料及完整的材料数据。

封装材料关系着电子微器件的强度和可靠性,材料的力学响应对于封装材料的选取和电子微器件的强度与可靠性设计非常关键。

因此急需针对典型封装材料的优缺点进行评价、开发加速评估方法,展望适合未来封装技术发展的先进封装材料。

集成电路封装设计可靠性提高方法研究胡建忠;金玲【摘要】集成电路封装是集成电路制造中的重要一环,集成电路封装的目的有:第一,对芯片进行保护,隔绝水汽灰尘以及防止氧化;第二,散热;第三,物理连接和电连接。

在进行封装设计时,可以通过一些方法,增强产品的制造稳定性以及产品的可靠性。

文章研究了引线框架、线弧、等离子清洗及塑封料对封装可靠性的影响以及一些获得高质量的方法。

例如:引线框架的加强设计和等离子清洗可以增强与塑封料之间的结合力,低线弧能减少冲丝及线弧摆动。

这些方法都已经被证实有利于产品可靠性的提高。

%Packaging is critical in IC manufactory industry.The aims of IC package are:firstly,protect the chip from humidity andoxidation,secondly,heat spread,and thirdly,physical connection and electrical connection.There are many methods can enhance the manufacture stability and product reliability.The influence of leadframe,wire loop,and plasma clean on packaging reliability were studied,meanwhile,the methods were also described.Strengthened design leadframe and plasma clean can enhance the bond between leadframeand molding compound,low loop can reduce wire break off and wire sweep.These methods had been proved to be useful for improving the product reliability.【期刊名称】《电子与封装》【年(卷),期】2011(011)008【总页数】3页(P37-39)【关键词】封装设计;可靠性;框架设计;反向焊接;等离子清洗【作者】胡建忠;金玲【作者单位】广东省粤晶高科股份有限公司,广州510663;广东省粤晶高科股份有限公司,广州510663【正文语种】中文【中图分类】TN306随着集成电路的发展,小型化与多功能成了大家共同追求的目标,这不仅加速了IC设计的发展,也促进了IC封装设计的发展。

半导体封装分层问题的浅析Analysis on the Delamination Issue of Semiconductor Packaging刘文强(江苏中鹏新材料股份有限公司)摘要:自1965年环氧模塑料(EMC)诞生以来,逐渐以其高可靠性、低成本、生产工艺简单等优越性替代了陶瓷和金属封装,成为目前封装材料的主流。

但是由于塑封料存在较高的吸湿性,而器件在生产和测试过程中,不可避免的要经过高温或高湿环境,潮气膨胀后会造成内部应力过大,形成分层,金线断裂等后果。

同时由于塑封料与Si、Cu等其他材质膨胀系数的差异,也很容易在较大的剪切应力下形成分层。

本文主要讲述塑封料与芯片、基岛和框架之间的分层,及其失效的原因与模式,并且对于分层提出了有效的改进措施。

Abstract:EMC,born in1965,with the advantages of high reliability,low cost and simple production process,gradually replace the ceramic and metal packages and become the main stream package material. However,for its water absorption sensitivity,it appears delamination and gold wire break while testing and producing because of high internal stress under inevitable high temperature and high moisture environment.At the same time,the CTE differences between EMC,Si and Cu also easily form a heavy stress and lead to delamination.This thesis focuses on the delamination between EMC and chip,pad and lead frame,as well as failure cause and mode.By analyzing these,this thesis points out some effective improvements.关键词:塑封料、电子封装、分层失效原因、失效检验、可靠性分析Key Words:Epoxy molding compound,Electrical packaging,failure analysis on delamination,failure inspection, reliability analysis1概述1.1塑封料概述环氧模塑料由邻甲酚醛环氧树脂、线性酚醛树脂、填充料二氧化硅粉(俗称硅微粉)、促进剂、偶联剂、改性剂、阻燃剂、着色剂等组分组成。

文章编号:1001-893X(2011)03-0014-04综合因素对模块封装设计的影响X程劲嘉(中国西南电子技术研究所,成都610036)

摘 要:讨论了综合模块化航空电子系统中影响现场可更换模块(LRM)封装的各个关键要素,重点分析了这些要素间的关联性,以及外部因素对模块封装的综合性影响。同时,对国内新一代飞机平台上的航空用LRM封装标准化提出了一些看法和建议。关键词:综合模块化航空电子;现场可更换模块;封装设计;综合影响中图分类号:TN803.5 文献标识码:A doi:10.3969/j.issn.1001-893x.2011.03.004

InfluencesofIntegratedDesignFactorsonModularPackagingDesignCHENGJin-jia(SouthwestChinaInstituteofElectronicTechnology,Chengdu610036,China)Abstract:Thedetailedmechanicalfactorsinfluencingthelinereplacementmodule(LRM)inintegratedmodularavionics(IMA)arediscussed,theinter-relationshipsbetweenthesefactorsandtheintegratedinfluenceofexter-nalfactorsonmodulepackagingareanalysed,someviewsandsuggestionsaboutthepackagingoftheavionicLRMforChinacsnewgenerationavionicsystemaregiven.Keywords:integratedmodularavionics(IMA);linereplacementmodule(LRM);packagingdesign;integratedinfluence

1 引 言新一代航空电子体系结构的发展明确了综合化、资源共享、系统重构和二级维护等要求[1],这些要求又突出了此类航电系统中模块化的特点。这种综合模块化的航空电子以模块化为核心,模块不再单单是安装有电路元器件的PCB板加上金属壳体的简单概念,而是在高级软件程序控制下的具有标准结构形式和接口的现场可更换模块(LRM)。从结构设计的角度来看,综合模块化航空电子系统(IMA)的结构模型可以简单描述为LRM加模块化综合机架(MIR),其中的LRM需要提供电气接口、机械接口和环境接口,这三个方面的内在因素共同确定了LRM外形尺寸、安装和使用方式、性能等,这些具体影响的综合及体现在LRM物理结构的详细规定就是模块的封装。作为电气功能的物理载体,模块的封装成为热、振动和电磁等多个学科高度融合、关联设计的成果,其实质是多种内部、外部因素彼此影响、协调、关联的综合结果。本文将对这些综合性的因素进行深入探讨。2 国内外模块封装概况最初开展模块化工程的是美国。从20世纪60年代起,美国海军就针对船用和潜艇用电子设备开始模块化技术研究,先后发布了MIL-M-28787D5标准电子模块总体规范6,并配合MIL-STD-

1389D5标准电子模块设计要求6和MIL-STD-1378E5标准电子模块使用要求6,定义了代号为SEM的LRM模块,并在地面、海上和航空领域得到了广泛使用[2]。20世纪70年代,美国开展了/宝石柱0(PavePi-l

#14#

第51卷第3期2011年3月电讯技术TelecommunicationEngineeringVol.51 No.3Mar.2011

X收稿日期:2010-10-14;修回日期:2011-01-10lar)计划,对以超高速集成电路和通用模块为基础的综合式航电系统进行了初步研究。至90年代,作为前者延续的/宝石台0(PavePace)计划则为F-22战斗机任务电子系统的研制打下了坚实的基础。SEM-E模块标准随这些计划得到了应用和充实[2]。其后的F-35项目中,美国军方为降低成本更多地推广COTS技术,在航电系统中采用了欧式板卡的模块标准VITA。20世纪90年代初期,欧洲主要军事强国(英、法、德三国)组建了联合标准航电体系委员会(ASAAC),开始发展自己的模块标准体系,分I、II两个阶段开展研究工作,于2005年完成了全套标准草案。国内相关单位在20世纪90年代初期就已开展了LRM模块的技术摸索工作,但到目前为止仍未系统地建立起有关LRM的完整标准体系。国内对模块标准的应用主要参考了SEM-E和ASAAC的封装尺寸要求,而对模块功能的定义还停留在按系统划分的模式,属于安装有集成块和元器件的印制电路板,符合以往联合式航电系统中LRU的设备构成习惯。往往随航电系统的不同,采用不同标准,包括机械接口、环境接口和电气接口等方面。国内通过对SEM模块标准的直接翻译、引用,制定了GJB1422-19925标准电子模块总规范6、HB7091-945机载设备标准电子模块的设计要求6和HB7092-945机载设备标准电子模块的采用要求6等标准,对航空电子模块的封装、使用等进行了初步的规范[2]。3 模块封装因素分类关键因素对LRM封装的影响可以用图1来表达。图1 影响LRM封装因素的层次Fig.1ThehierarchyfactoroftheLRMpackage内在因素和外部因素对模块封装构成了约束关系。一个LRM提供的完整封装所包含的要素内容主要体现为接口,即机械接口、电气接口和环境接口3个方面。其中,机械接口是指LRM的结构外形、安装使用及电气和环境接口的物理尺寸规定,电气接口是LRM对外实现电气信号传输、接收的电连接器规定,环境接口则是LRM上定义的满足外部振动、冲击、冷却、电磁兼容等要求的规定。这是LRM封装内在因素的直观物理表达。作为电子系统独立功能载体的LRM需要满足系统应用平台的安装与拆卸、电子元器件的排布、电气互连与信号传输、环境适应性、功能指标的测试、重量分配与限制等方面的要求。同时,标准化、兼容性及社会技术支持度也给LRM的封装带来了制约性的影响。这些构成了LRM封装形成的外部因素。应该看到的是外部因素、模块封装和内在因素之间的关系不能简单地理解为图1中3个圆面积的嵌套,三者之间是由内向外和由外向内各因素互动约束、叠加和妥协的关系。

4 模块封装的构成LRM封装的物理模型可以用图2所示的示意图来描述。

图2 LRM封装模型Fig.2PackagemodelofLRM

在空间坐标系中,一个典型的LRM需要在X、Y、Z3个轴向的尺寸上定义一个可以支持结构标准化设计的要素。通常,我们是将图2中LRM沿Z轴从D面到C面的尺寸z1和沿X轴从模块后板到模块前板的尺寸x1加以规定,并将z1@x1作为LRM封装的形状因子。然后,在这一封装因子的基础上加入连接器、锁紧装置、插拔装置、模块厚度、导向定位及模块冷却等各个方面的定义,从而以这些外围因子与形状因子的集合构成完整的模块封装规定。这一模块封装思路可用图3来表示。#15#

第3期 程劲嘉:综合因素对模块封装设计的影响总第268期图3 LRM封装思路Fig.3ThewaytopackageimplementationofLRM

模块封装的外围因子中,模块厚度和电连接器的规定是以电子系统对模块功能分类、内部元器件规格、信号数量和类型以及系统软件框架要求为基础的,这两类封装因子是构成LRM结构系列化的原因,而其它封装因子(包括模块的形状因子)则是LRM实现标准化的基础。在最理想的状态下,模块封装中的厚度和电连接器两个因子唯一确定时,电子系统的LRM实现了最高程度的标准化。这种状态的模块化还连带实现了模块化集成安装机架的标准化,最大程度地简化了结构设计,可从产品设计、制造、管理和质量多个方面获得极大的经济效益。

5 封装因子的关联模块封装因子的具体结果是对模块封装各类因素的反映,是由后者约束和决定的。同时,各个封装因子之间又是相互联系而非独立作用的。模块的导向定位、锁紧装置、插拔装置、电连接器的外框结构、模块形状因子和模块厚度形成了模块的机械接口。模块的导向定位由模块导向肋片和定位销来实现,承载模块的机架/机箱提供安装槽、间隙和定位孔。为了简化结构设计、提高定位精度,通常采用模块导向肋片完成初步导向,模块后端电连接器外框上的定位/识别装置完成精确定位的方式,这样就将电连接器和导向定位两个封装因子关联起来。模块的锁紧装置一般采用膨胀性的楔形锁紧条,安装于模块导向肋片上实现模块的紧固安装;而导向肋片同时又提供模块冷却界面的作用;模块后板位置的电连接器与机架/机箱母板连接器的啮合也构成了模块的固定环节。这3个因子之间彼此关联影响,提供了模块的环境接口,满足模块在系统所处外部环境条件下的工作。模块的冷却方式主要有传导、风冷和液冷3种,因模块热耗散功率的不同进行选择。不管采用何种

散热方式,模块内部元器件的热量均要通过相应的热流通路传导至机箱/机架提供的热沉带走。热流通路可以是模块导向肋片、模块壳体散热齿或者是穿透式液冷冷板,而这些都反映在模块厚度因子的规定上。模块在机架/机箱上的插入与拔出需要通过特定的装置来实现,其结构形式多有不同,但设计上尺寸要素需要与连接器的配合尺寸关联。模块封装的形状因子一方面决定于载机平台对机架/机箱[4]的空间、安装和重量的要求,另一方面受到元器件、集成度和工艺水平等社会支持度的制约。前者将形状因子和模块厚度压缩,后者则使其放大。模块封装各个因子之间复杂的关联以及外部因素的限制,使得实现模块封装的完美设计几乎不可能。最终确定模块封装的方式必须是由外部因素为主,各个因子之间配合、妥协的结果。

6 模块封装的设计过程模块封装的设计过程不是简单的封装选用,其步骤如图4所示。

图4 模块封装设计步骤Fig.4Thedesignprocessofpackage

第一,进行系统的需求分析。结合系统架构完成模块分类、模块数量和模块功能需求[3]。电子系统的模块分类是最为重要的环节,反映的是系统总体的设计思路,通常可考虑两种划分方式:一种是以硬件划分为主,在继承已有综合化系统LRU类型设备结构构成的基础上进行模块分类,并完成模块数量统计及功能需求,如图5所示;另一种则是以系统功能划分为主,通过系统软件实现各个模块的调用和组合实现对应功能的集成,如图6所示。两种方式中,前者所依赖的技术成熟,可靠性高,同时比较符合国内的设计习惯和技术能力,后者对软件及模块的通用性设计要求更高。

#16#

www.teleonline.cn电讯技术 2011年