连续油管到底是什么

- 格式:doc

- 大小:30.00 KB

- 文档页数:3

第十四章连续油管技术在采油修井作业中的应用连续油管可缠绕在滚筒上,能从井内连续下入或取出,无连接螺纹。

通过将高强度、低合金材料轧直焊成一定长度的管子,再将这些管子对焊起来便可制成所需长度的连续油管。

目前常用的连续油管外径尺寸为!"#$%&&和!’#"&&,长度(%))&左右,最大的连续油管外径可达’’#*&&。

连续油管的滚筒重量约"+,左右。

连续油管作业与常规油管作业相比具有节省作业时间,减少地层污染,作业安全可靠等优点。

连续油管作业技术开始于-)世纪+)年代初,初期主要是用于油气井的冲砂洗井作业,由于其不需上卸扣和接单根,并且可以在下入连续油管的过程中连续不断的进行循环作业,从而节省了起下油管的时间,并能有效的减少对地层的伤害。

但是,由于受连续油管尺寸及重量的影响,对井深超过%)))&、平台吊车吊重不足"’,、平台场地面积过小等情况,连续油管的使用将受到一定的限制。

随着连续油管新材料和新技术的发展,连续油管作业技术已应用到钻井、完井、防砂、试油、采油、修井、测井等领域。

第一节连续油管技术在采油修井作业中的常规应用一、连续油管替喷为了使油层恢复产液,可以采用连续油管设备并借助氮气或低密度的液体将井筒内高密度的液体替成低密度的液体,使井筒内液柱的压力低于地层压力,使油井达到自喷。

连续油管替喷具有以下特点:!用普通的方法替喷不能达到要求时,采用连续油管替喷。

"不用压井作业。

#氮气对井下工具和管材无腐蚀性。

$作业时间短。

"#用低密度的液体替喷对于常压地层,可以通过连续油管替入低密度的液体(如柴油等)以降低井筒液柱压力,使井筒液柱压力低于地层压力。

-#用氮气替喷(或称气举)氮气作为一种安全的气体在油井替喷作业中得到非常广泛的应用。

用氮气可以对不能自喷的井、取样和测压的井进行气举,也可以用氮气对酸化的地层进行排液和气举作业。

谈连续油管在采油工程上的应用【摘要】连续油管是用低碳合金钢制作的管材,有很好的绕性,又称绕性油管,一卷连续油管长几千米。

可以代替常规油管进行很多作业,连续油管作业设备具有带压作业、连续起下的特点,设备体积小,作业周期快,成本低。

连续油管问世以来一直以其自身特点倍受各工程建设的关注,作者结合所学知识,选择连续油管在采油工程上的应用作为研究课题,并结合国内外实例进行简要论述。

【关键词】连续油管采油应用自从1944年连续油管被研发至今,连续油管因为其结构组成功能的多样性使其自身兼具节能高效等优良特点已经以迅雷不及掩耳之势从二战海底管线工程应用到钻井,桥塞,打捞等多项工程技术中来,并在国内外进行多年的采油工程应用中成效显著。

1 国内外连续油管发展概况1.1 国外发展据统计1963年连续油管就已经被国外多国应用到石油开采工程当中,由于连续油管整体体积小配置齐全不仅包含具有储存运输功能的滚筒、提供动力功能支持的注入头、专门进行指挥操纵的监测操作室、提供工作需要的液压动力组以及自带安全压控的井控装置等具体结构组成,使得连续油管可以进行结构保护且安全的不压井和不动井管柱,而且可以高效率高安全少成本的进行高质量的非常规作业活动,虽然也曾因为掌握连续油管的技术工艺不精频发机械性事故一度停止技术研究应用,但是由于其生产作业具有的高效低成本高质量等诱人特性还是让各界工程研究人员频频克服困难进行机械质量加固、技术功能探究扩展才发展成现今广泛应用在现实生活各行各业的工程使用中。

近几年更是进行大规模技术研究比如进行机械隔离,无伤害性优化修井以及压裂增产等探究活动。

可见在国外连续油管发展已经得到广泛认可及稳定的多元化技术类型发展。

1.2 国内发展相比较国外而言,20实际70年代才引入连续油管技术的我国对连续油管的研究是较晚的,拿国内比较著名的青海油田为例:青海油田相对国内而言采油工程技术属于中等偏上甚至佼佼者,但是对于连续油管的应用也是由于国内技术局限性进度缓慢,自2008年起历时4年才将连续油管车应用到实际采油作业中,虽然在其之后的不断努力下已经可以熟练进行连续油管不压井技术的水平井、特殊井等采油技术性改造工作,但是与国外多年的连续油管技术研究与实际应用情况对比来看,国内连续油管技术还是有待加强并具有很多大的发展空间的。

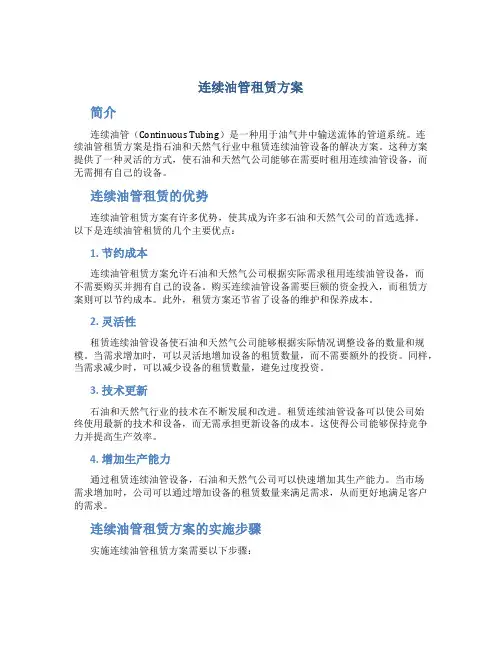

连续油管租赁方案简介连续油管(Continuous Tubing)是一种用于油气井中输送流体的管道系统。

连续油管租赁方案是指石油和天然气行业中租赁连续油管设备的解决方案。

这种方案提供了一种灵活的方式,使石油和天然气公司能够在需要时租用连续油管设备,而无需拥有自己的设备。

连续油管租赁的优势连续油管租赁方案有许多优势,使其成为许多石油和天然气公司的首选选择。

以下是连续油管租赁的几个主要优点:1. 节约成本连续油管租赁方案允许石油和天然气公司根据实际需求租用连续油管设备,而不需要购买并拥有自己的设备。

购买连续油管设备需要巨额的资金投入,而租赁方案则可以节约成本。

此外,租赁方案还节省了设备的维护和保养成本。

2. 灵活性租赁连续油管设备使石油和天然气公司能够根据实际情况调整设备的数量和规模。

当需求增加时,可以灵活地增加设备的租赁数量,而不需要额外的投资。

同样,当需求减少时,可以减少设备的租赁数量,避免过度投资。

3. 技术更新石油和天然气行业的技术在不断发展和改进。

租赁连续油管设备可以使公司始终使用最新的技术和设备,而无需承担更新设备的成本。

这使得公司能够保持竞争力并提高生产效率。

4. 增加生产能力通过租赁连续油管设备,石油和天然气公司可以快速增加其生产能力。

当市场需求增加时,公司可以通过增加设备的租赁数量来满足需求,从而更好地满足客户的需求。

连续油管租赁方案的实施步骤实施连续油管租赁方案需要以下步骤:1.了解需求:石油和天然气公司首先需要明确自己的需求,包括连续油管设备的数量、规模和租赁时间等。

2.寻找供应商:公司可以通过网络搜索或与业内人士咨询来寻找连续油管设备的供应商。

选择可靠的供应商非常重要,他们应该能够提供高质量的设备和优质的服务。

3.签订合同:公司与供应商之间需要签订租赁合同,明确各方的权益和责任。

合同应该包括设备的租赁费用、租赁期限、设备维护和保养等条款。

4.设备交付和安装:一旦合同签订完毕,供应商会将连续油管设备交付给公司,并协助安装和调试设备。

连续油管的应用与发展前景探析摘要:目前随着我国科研能力的逐渐提高,我国的油田事业也取得了较大的发展,在油田开采过程中引进了各种创新型技术,而传统的作业模式已经无法适应井下工作,为此需要不断提高开采技术,创新相关设备才能满足新时期高效化生产的需要。

在井下作业中使用连续油管技术能够帮助油田开采工作节约更多的生产成本,提高开采效率,但由于连续油管技术中的使用特点,导致其在使用过程中存在较大的困难,为此需要提高研究力度,从而充分发挥出连续油管技术的应用优势。

关键词:连续油管;应用;发展前景1连续油管定义连续油管又叫挠性油管,用低碳合金钢制作的管材,具有很好的挠性,以满足井下作业所需的塑性变形和韧性要求。

常用连续油管规格有:φ25.4mm、φ31.75mm、φ38.1mm、φ44.45mm、φ50.8mm、φ60.325mm、φ66.675mm、φ73.025mm、φ82.55mm、φ88.9mm等,屈服强度55000Psi~120000Psi。

连续油管缠绕在滚筒上,长度可达几千米,可以替代常规的螺纹连接的油管进行连续的带压井下作业。

连续油管已经广泛应用于钻井、测井、完井、修井作业,在油气田的勘探开发中应用的越来越多。

2连续油管技术现状2.1缺少计划支持尽管我国在很久以前就开始在井下作业中使用连续油管技术,但由于各种因素的影响,导致连续油管技术在我国没有得到大范围的普及发展,在理论和技术水平上面和发达国家相比仍存在一定的差距,从而导致在实际使用过程中无法将连续油管的使用优势完全发挥出来。

除此之外,我国的大部分井下作业中存在盲目使用连续油管技术的问题,没有在使用之前制定详细的施工计划,例如设备和技术的使用方法和使用范围等问题,导致将连续油管技术应用到井下作业中频繁出现技术适应性较低的情况,出现设备使用不配套的问题,对设备的实际使用状况造成一定的不良影响2.2连续油管设备相对老化目前,国内适用的连续油管设备多数为国外进口设备,设备相对落后,有的甚至达到过报废期限。

连续油管作业技术的特点和应用摘要:本文探讨了连续油管国内应用和研究现状,连续油管的优点,对连续油管作业的基本技术要求进行了论述,对除垢施工技术步骤进行了论述,连续油管作业在我国油田受到普遍欢迎。

关键词:连续油管特点除垢技术连续油管(coiled tubing)是用低碳合金钢制作的管材,有很好的绕性,又称绕性油管,一卷连续油管长几千米。

可以代替常规油管进行很多作业,连续油管作业设备具有带压作业、连续起下的特点,设备体积小,作业周期快,成本低。

1、国内应用和研究现状我国引进和利用连续油管作业技术始于70年代,1977年,我国引进了第一台波温公司生产的连续油管作业机,在四川油田开始利用连续油管进行气井小型酸化、注氮排残酸、气举降液、冲砂、清蜡、钻磨等一些简单作业,累计进行数百口井的应用试验,取得了明显效果,积累了初步的经验,随后在全国各油田推广应用。

目前,据不完全统计,国内共有引进的连续油管作业机30台左右,主要分布在四川、大庆、长庆、胜利、华北、中原、吉林、新疆、辽河、吐哈、大港、河南和克拉玛依等油田。

四川、辽河、华北自引进连续油管以来累计作业井次均己超过1000井次。

大庆油田自1985年引进连续油管作业装置以来,共在百余口井中进行了修井等多种井下作业,主要用于气举、清蜡、洗井、冲砂、挤水泥封堵和钻水泥塞等。

吐哈油田自1993年引进连续油管作业机以来,作业井次达40~ 60井次,用连续油管进行测井的最大井深已达到4300m。

总的来讲,国内连续油管作业机主要应用于以下几个方面:冲砂洗井、钻桥塞、气举、注液氮、清蜡、排液、挤酸和配合测试。

用得比较多的是冲砂堵、气举排液和清蜡,占95%以上。

连续油管作业在我国油田受到普遍欢迎。

2、连续油管的优点作业简单,作业人员少,费用低。

搬迁快,占地小,环保,占地面积是常规钻井的1/3。

起下时间短、减少停产时间,常规油管的11倍。

起下钻时可以循环,封闭油管可带压作业,对地层伤害小。

摘要连续油管(CT)是相对于常规螺纹联接油管而言的,它又称为挠性油管、蛇形管或盘管。

连续油管(CT)技术广泛应用于油气田修井、钻井、完井、测井、增产等作业,在油气田勘探与开发中发挥越来越重要的作用。

研究、开发及推广应用连续油管作业技术,将会进一步提高勘探开发效益。

连续油管工作条件比较恶劣,受力状态比较复杂。

失效形式可分为变形失效,断裂失效,表面损伤失效,其疲劳断裂失效占的比例较大。

疲劳寿命是衡量其可靠性的关键指标。

连续油管的疲劳是应力状态较复杂的多轴低周疲劳,目前该疲劳寿命预测理论还不成熟, 为此,在前人疲劳研究方法的基础上,建立了连续油管的疲劳寿命预测模型。

在该模型中,将连续油管的复杂应力转化为等效的单向拉伸应力,将连续油管的低周疲劳应变-寿命关系转化为应力-寿命关系,得到了一个半经验寿命公式。

用国外连续油管的部分疲劳实验数据验证,结果表明,建立的寿命预测模型计算寿命值与实验值基本接近,模型基本正确。

分析了影响连续油管寿命的因素以及提高连续油管使用寿命的方法。

研究表明,内压、油管外径、油管壁厚、卷筒直径、导向拱半径、杨氏模量、抗拉强度等严重影响了连续油管的寿命。

因此,可采用增大卷筒直径和导向拱半径、尽量增加大直径连续油管的壁厚以及优先选用小直径的连续油管等办法来提高连续油管的使用寿命。

关键词: 连续油管;受力分析;工作特性;疲劳寿命目录第一章前言 (1)1.1 连续油管发展概况 (1)1.2 国内外应用概况 (3)1.2.1 国外应用现状 (3)1.2.2 国内应用现状 (4)1.3 国内外连续管疲劳寿命研究状况 (6)1.4 研究连续油管疲劳寿命的意义 (8)第二章连续油管受力分析及工作特性 (9)2.1 连续油管及其用途 (9)2.1.1 连续油管作业机简介 (9)2.1.2 连续油管分类 (10)2.1.3 连续油管用途 (10)2.2 连续油管应力分析 (12)2.3 连续油管工作特性分析 (14)2.3.1 连续油管弯曲分析 (14)2.3.2 连续油管抗内压强度分析 (17)第三张连续油管疲劳寿命计算 (19)3.1 连续油管失效分析 (19)3.1.1 连续油管失效形式 (19)3.1.2 连续油管失效原因 (20)3.1.3 避免连续油管失效建议 (21)3.2 连续油管疲劳寿命计算 (22)3.2.1 连续油管疲劳寿命计算概述 (22)3.2.2 连续油管危险点应力分析 (24)3.2.3 连续油管疲劳寿命预测模型 (25)3.2.4 分析与讨论 (26)3.3 影响连续管疲劳寿命因素分析 (29)3.4 提高连续油管使用寿命方法 (30)第四章结论 (34)致谢 (35)参考文献 (36)第一章前言1.1 连续油管发展概况连续油管(Coi1ed Tubing,简称CT)又称挠性油管、盘管或柔管。

连续油管到底是什么

连续油管(Coiled tubing)是用低碳合金钢制作的管材,有很好的绕性,又称绕性油管,一卷连续油管长几千米。

可以代替常规油管进行很多作业,连续油管作业设备具有带压作业、连续起下的特点,设备体积小,作业周期快,成本低。

连续油管源于二十世纪40年代第二次世界大战期间盟军的“PLUTO”。

该计划是盟军在英国和法国之间铺设了一条穿越英吉利海峡、总长近49000m的海底输油管道。

这条输油管道共由23条管线组成,其中就用到内径为76. 2mm、对缝焊接而成的连续钢管。

1962年,美国加里福尼亚石油(California Oil)公司和波温石油工具(Bowen Oil Tools)公司联合研制了第一台连续油管轻便修井装置,所用连续油管外径为33. 4mm,主要用于墨西哥海湾油、气井的冲砂洗并作业。

在连续油管诞生30周年后,它的价值才真正被人们所认识,到二十世纪90年代,连续油管技术得到了突飞猛进的发展。

连续油管作业装置已被誉为“万能作业机”,广泛应用于油气田修井、钻井、完井、测井等作业,贯穿了油气开采的全过程。

至1993年底,全世界在用的连续油管作业机数量己达561台,连续油管的年消耗量达426万米,连续油管的最大作业深度达7125m,大直径的连续油管不断问世。

1990年,外径为50. 8mm的连续油管投入完井作业;1992年1月,外径为60. 3mm的连续油管问世;1993年,外径为88. 9mm的连续油管已用于深井试油;1994年,连续油管的最大直径己达114. 3mm。

如今,连续油管作业已涉及钻井、完井、试油、采油、修井和集输等多个作业领域。

1992年初,美国石油学会开始编制“连续油管作业和应用”作为API的推荐作法,规范连续油管的工程、设计、制造、配套、安装、试验及操作。

目前,世界上几大主要连续油管与连续油管作业机的制造厂商几乎都集中在美国。

连续油管制造厂家有精密油管技术公司(Precision Tube Technology)、优质油管公司(QualityTubing Inc)和西南管材公司(Southwesten Pipe Inc)三大连

续油管制造公司。

连续油管作业设备制造厂家有Hydra Rig(1991年与Drexel

公司合并)、双S公司、Otis和加拿大的皇冠公司等连续油管作业机制造公司(欧洲还有少量连续油管设备制造公司)。

国内目前宝鸡石油钢管厂在生产连续油管,已经在很多油田大量使用。

在美国普拉德霍湾油田西部作业区,每年使用连续油管作业超过1000井次,其中包括油井打捞、清洗、安装可膨胀式封隔器和桥塞、挤注水泥、测井、注氮举升和喷射泵操作等作业。

在北海Magnus油田,1990年连续油管仅用于注氮举升作业,到了1993年,该油田的连续油管作业项目己扩展到诸如负压射孔和过油管射孔、磨铣积垢、打水泥塞封堵层段及封堵报废井、洗井等七种项目,作业项目比1990年增加了7倍,作业次数仅1991年就是1990年的4倍。

1991年1月,法国Elf公司在巴黎盆地用连续油管对现有一口直井进行第二次钻井加深试验成功。

同年,美国Oryx公司在得克萨斯用连续油管侧钻水平井试验成功。

至1993年,全世界共用连续油管打出37口试验井,其中41%是侧钻水平井,27%为垂直加深井,32%是新钻井。

1995年,Ensco公司在荷兰东部Dalen气田采用连续油管欠平衡钻井工艺钻水平井获得成功。

1992年后期,在普拉德霍湾油田西部作业区,开创了连续油管可缠绕式气举完井作业的先例。

1992年,一根长为1524m、外径为88. 9mm的连续油管被安装在路易斯安那州的水深为23m的近海油田用作输送管线。

到目前为止,作为生产油管的连续

油管已有φ44. 45mm,φ50. 8mm,φ603mm,φ 73mm和φ 88. 9mm等5种等5种,并且随着水平井和大斜度井技术的发展,连续油管已成为油田作业中运送井下工具和水平井测井不可多得的理想工具。

为了加强连续油管技术应用的基础理论和工艺研究,美国石油学会每隔两年都要举行一次连续油管技术应用成果发布会。

自连续油管问世以来,国外就对连续油管进行了研究。

上世纪六十到七十年代末,主要研究连续油管的物理机械性能。

从七十年代末到八十年代初,对连续油管的牵引起下和卷绕设备的设计及操作规范做了许多改进,改善了地面设备的性能和可靠性,显著地降低了设备的损坏率。

八十年代制造商对连续油管加工工艺及热处理进行研究,提高了连续油管的疲劳强度和使用寿命。

八十年代后期至九十年代,国外一些连续油管制造商为了了解和模拟连续油管在循环负荷和各类型应力下的物理机械性能,进行大量研究和试验工作,建立了连续油管寿命预测计算机模型,可以较好预测连续油管的疲劳寿命,如美国Stewart & Stevenson公司开发出“连续油管疲劳试验装置”。

国外开发了“连续油管强度状态实时监测器”,可随时了解连续油管的损害状况。

大多数连续油管作业服务公司都有计算程序来模拟连续油管下入井筒后在各种轴向压载下的几何形状和受力状况,用该程序预先分析连续油管进入水平段的可行长度。

近几年来,国外专家学者不断研究连续油管在作业时的抗内外挤压力、摩阻力、转输至井底的松驰力等问题,建立了其抗外挤压力的理论模型、预测小椭园度(达3%)连续油管抗外挤压力值的理论模型、在井中弯曲度的力学模型,设计出连续油管应用于水平井的计算机模型(CIRCA)等。

有关连续油管在作业时的摩阻分析、疲劳寿命及破坏机理的研究,更为国外专家学者所重视。

在美国休斯敦,每年都要举行几次有关连续油管方面的专题研讨会。

美国莫尔工程公司(Maurer Engineering InC.)在这方面的研究处于领先地位,该公司采用实验与理论研究相结合的方法开发了连续油管疲劳寿命预测的计算机软件,随大型钻井与完井技术分析软件一起向世界各大油田推出。

世界拥有连续油管作业设备数量的发展情况如下:

1962年,全世界第1台连续油管设备诞生;

70年代中期,约有200多台;

1993年,约有561台;

2001年初,约有850台;

2004年初,约有1050台,主要分布在北美、南美和欧洲等地。

2011年初,约有1881台,中国有61台。

连续油管起初作为经济有效的井筒清理工具,在市场上赢得了立足之地。

修井和完井作业的经济收入占连续油管作业总收入的75%以上,连续油管在世界各油气田的应用范围持续扩大。

事实上连续油管所具有的带压欠平衡作业、作业的快速高效、对地层的低伤害、低成本(来源于工序的简化)等等优点和应用价值,是在连续油管诞生30年后的上世纪90年代才真正被人们所认识。

其后连续油管广范应用于油气田修井、钻井、完井、测井等作业,在油气田勘探与开发中发挥着越来越重要的作用。

90年代后,连续油管压裂技术和连续油管钻井技术,在工艺技术上和实际的应用中得到了较快的发展。

连续油管压裂(CTF)是一种新的安全、经济、高效的油田服务技术,从九十年代后期开始在油、气田上得到应用,截止2001年,连续油管压裂井数估计超过5000口。

压裂层位的深度为3000英尺左右,最大深度约10000英尺。

连续油管钻井(CTD)研究始于六十年代。

到九十年代初,连续油管钻井技术进入了快速的发展和应用时期。

1991年,在巴黎盆地成功地进行了连续油管钻井先导性试验,同年在德克萨斯利用连续油管进行了3井次的重钻井作业。

此后,连续油管钻井技术迅速发展,至1997年,共完成了4000个连续油管钻井项目。

近年来,每年连续油管钻井数900—1000口,其中,老井侧钻、钻定向井约120口,新钻浅井约800口。

连续油管钻井已经成为各种油气藏在加深钻井、老井侧钻和钻浅井等方面具有经济高效的重要的钻井技术,在钻井服务中,特别在欠平衡钻井和水平井钻井中显示出了其独特的优势,得到了充分的肯定和广范地应用。

国内应用和研究现状

我国引进和利用连续油管作业技术始于70年代,1977年,我国引进了第一台波温公司生产的连续油管作业机,在四川油田开始利用连续油管进行气井小型酸化、注氮排残酸、气举降液、冲砂、清蜡、钻磨等一些简单作业,累计进行数百口井的应用试验,取得了明显效果,积累了初步的经验,随后在全国各油田推广应用。

目前,据不完全统计,国内共有引进的连续油管作业机30台左右,主要分布在四川、大庆、长庆、胜利、华北、中原、吉林、新疆、辽河、吐哈、大港、河南和克拉玛依等油田。

四川、辽河、华北自引进连续油管以来累计作业井次均己超过1000井次。

大庆油田自1985年引进连续油管作业装置以来,共在百余口井中进行了修井等多种井下作业,主要用于气举、清蜡、洗井、冲砂、挤水泥封堵和钻水泥塞等。

吐哈油田自1993年引进连续油管作业机以来,作业井次达40~60井次,用连续油管进行测井的最大井深已达到4300m。

总的来讲,国内连续油管作业机主要应用于以下几个方面:冲砂洗井、钻桥塞、气举、注液氮、清蜡、排液、挤酸和配合测试。

用得比较多的是冲砂堵、气举排液和清蜡,占95%以上。

连续油管作业在我国油田受到普遍欢迎。