HF-300环缝焊接机床使用说明书

- 格式:doc

- 大小:718.00 KB

- 文档页数:9

HB315/400/500数字化多功能逆变弧焊电源使用说明书●非常感谢您购买了 的产品。

山西华宝焊接设备有限公司 客服中心:0355-*******HBD03-OM V1.0品质卓越顾客满意持续改进生产销售基地开发及国际营销中心地址:山西省长治市襄垣县府前路289号地址:北京市海淀区上地信息路甲28号科实大厦B栋9B 邮编:046200 邮编:100085电话:0355-******* 电话:010-********传真:0355-******* 传真:010-********客服中心:0355-******* 网址:技术优势华宝数字化多功能逆变弧焊电源系列选用超微晶等纳米材料技术和IGBT大功率半导体器件;采用国际领先的DSP数字控制技术,功能丰富, 性能优良,与传统焊机相比主要有以下特点:1、功能丰富:由于采用了软件实现各种焊接工艺方法,因此在一台电源上可以很方便的实现多种焊接功能: 药皮焊条手工焊(SMAW),简称手工焊;钨极直流氩弧焊(GTAW),简称氩弧焊;钨极脉冲氩弧焊(GTAW-P),简称脉冲氩弧焊;钨极氩弧点焊(GTAW-S),简称氩弧点焊;熔化极气保焊(GMAW)(CO2,MIG,MAG),简称气保焊;熔化极脉冲气保焊(GMAW-P),简称脉冲气保焊。

2、产品一致性好、性能稳定、可靠性高:传统焊机的构成决定了它的性能特点完全依靠各元器件的参数,元器件参数的不一致直接导致焊机性能的不一致,而任何厂家生产的元器件都不可能保证其参数完全一致,所以经常出现同一品牌的焊机一台和一台不一样的问题。

另外,元器件的参数都会随温度、湿度等环境的变化而变化,所以焊机性能会出现时好时坏的现象。

数字化电路的特点是对元器件参数变化不敏感,比如一个输入或输出电阻从1k变化到10k都不会影响焊机的性能。

所以数字化焊机的一致性、稳定性远比传统焊机要好。

3、控制精确度高:模拟控制的精度一般由元件参数值引起的误差和运算放大器非理想特性参数引起的误差所决定,很难做到高精度控制。

高频焊接设备安装使用说明书1全固态感应加热设备安装使用说明书河南中兴电气有限公司地址:河南省许昌市许昌县五女店镇苗店工业区电话: 5613978传真:E-mail:邮编:461000目录谢谢您购买WH系列全固态感应加热设备。

为了正确使用该电源并防患于未然,安装使用前请详细阅读本说明书,并妥善保管以备查阅。

WH系列全固态感应加热设备一、安装前准备二、安装方法三、开机及使用操作四、使用注意事项五、故障及排除方法六、技术参数七、电路原理框图八、设备装箱清单九、保修卡2一、安装前准备1、认清面板功能面板功能表2、电源要求及配线电源电压:电源输入电压的范围是:16KW———————单相:180~240V;336KW———————————————————————三相四线:320~420V50KW、80KW、120KW、160KW、260KW ———————三相线:320~420V切勿接错,以免造成设备损坏。

当电网电压超出范围时,请不要开机。

电线:本系列产品属于大功率设备,用户在使用时应保证足够线径及接线可靠,以避免连接点因接触电阻大而发热严重。

请参照下表选择电源线的规格。

电源线为耐压500V,铜芯线。

(表一)零。

严禁把地线接在自来水管上。

线路必须由专业人员按国家布线规则进行安装,供电电源末级必须加装相应的空气开关。

不使用设备时必须切断供电电源。

3、冷却水要求:设备内部及感应器必须通水冷却,而且确保水质清洁,以免阻塞冷却管道。

如供水采用水泵抽水,请在水泵进水口安装过滤网,冷却水温度不能高于47℃,否则会导致设备报警,甚至过热损坏。

具体要求须按表二配制。

45(表二)二、安装方法:前后面板都有明显标识:按标识安装即可。

如有不清楚之处,请参阅下图安装。

61、安装感应器:一体式直接连接在主控柜次极头上,分体式感应器应与变压器进行可靠连接并保证接触良好,变压器与感应器的接口处不能有漏水现象。

2、冷却水的连接:进、出水管请按机箱标牌指示进行可靠连接,不能错接和有漏水现象,严禁机箱内积水。

台式焊接变位机设计说明书第一章焊接变位机械性能及结构1.1 焊接变位机械概述焊接变位机械是改变焊件、焊机或焊工位置来完成机械化、自动化焊接的各种机械装置。

焊接变位机械可分为三大类:(1)焊件变位机械:包括焊接变位机、焊接滚轮架、焊接回转台和焊接翻转机。

(2)焊机变位机械:包括焊接操作机和电渣焊立架。

(3)焊工变位机械:包括焊工升降机等。

焊接变位机(positioner)是将工件回转、倾斜,使工件上的焊缝置于有利施焊位置的焊件变位机械。

它主要用于机架、机座、法兰、封头等非长形工件的翻转变位和焊接,也可用于装配、切割、检验等。

焊接滚轮架(turning rolls)是借助主动滚轮与工件之间的摩擦力带动筒形工件旋转的焊件变位机械。

它主要用于筒形工件的装配与焊接,是锅炉容器生产中的常用工艺装备。

焊接回转台(welding turntable)是一种简化的变位机,它将工件绕垂直轴回转或者固定某一角度倾斜回转,主要用于回转体工件的焊接、堆焊与切割。

焊接翻转机(welding tilter)是将工件绕水平轴转动或倾斜,使之处于有利装焊位置的焊件变位机。

它主要适用于梁柱、框架、椭圆容器等的焊接。

焊接操作机(manipulator)的作用是将焊机机头准确地送到并保持在待焊位置,或以选定的焊接速度沿规定的轨迹移动焊机机头。

焊接操作机与变位机、滚轮架等配合使用,可完成纵缝、环缝、螺旋缝的焊接,还可以用于自动堆焊、切割、探伤、打磨、喷漆等作业。

1.2 焊接变位机械具有的性能1)焊件变位机械和焊机变位机械要有较宽的调速范围,稳定的焊接运行速度,以及良好的结构刚度。

2)对尺寸和形状各异的焊件,要有一定的适用性。

3)在传动链中,应具有一级反行程自锁传动,以免动力源突然切断时,焊件因重力作用而发生事故。

4)与焊接机器人和精密焊接作业配合使用的焊件变位机械,视焊件大小和工艺方法的不同,其到位精度(点位控制)和运行轨迹精度(轮廓控制)应控制在0.1~2mm之间,最高精度应可达0.01mm。

机房空调维修手册——HF系列海信(山东)空调有限公司目录一概述1、命名方式2、产品特性3、产品技术特点4、整机性能指标二外机结构与原理1、外观图2、系统图3、原理图与接线图三设定与控制功能说明1、主要功能点2、按键与拨码3、具体界面操作四安装说明1、注意事项2、室内机、室外机安装说明3、联机安装一、概述06系列精密空调,专为电子设备的冷却而设计,适用于计算机房或通讯机房的环境控制。

具有高可靠性,从而能保证精密设备,例如敏感设备、工业过程设备、通信设备和计算机等设备拥有一个理想的运行环境。

系统采用分体落地式结构,由室内机和室外机两部分构成。

室外机为风冷式冷却。

系统标准配置有制冷组件,可以对环境温度进行精确控制。

另外提供加热器和加湿器选配件,可以对环境湿度进行精密控制。

如果设备仅用于制冷,则无需选配加热器和加湿器。

机组具有微处理控制器,可根据程序的设定值和室内环境条件,自动切换所需的功能(制冷或制热、除湿或加湿)。

1、产品的命名方式H F –12500W室外侧热交换器冷却方式:F表示风冷,水冷不予表示型式:L表示冷风型,R表示热泵型,H表示恒温恒湿型2、产品的特性(1)节能大风量,小焓差设计,适合机房主设备散热特点,为设备提供连续稳定的温湿度环境高显热比,高能效的制冷系统设计(2)易使用、易维护全中文大屏幕显示,具有多级密码保护,自动故障诊断功能具备来电自启动功能,并可设置延时启动时间配备标准RS485监控接口,提供标准的通讯协议强大的主备机自动切换、轮值功能,最多可以在17套机组之间实现自动切换及轮值(3)适应力强按照每年365天,每天24小时连续运行长寿命设计,高稳定性,低维护量 超宽输入电压范围,相序错误时可自动切换相序,缺相时可保护停机极强的环境适应能力:冷凝器标准配置满足-20℃~+45℃的室外温度环境,在此范围内机组保障连续制冷工作,加热状态不受室外温度限制。

3、产品技术特点(1)电路方面特点A、室内采用电控板控制B、具有RS485远程监控接口,协议符合TYD协议标准C、室内具有三相点相序检测功能D、具有相序自动切换功能E、具有断电自动恢复功能F、具有双机备份功能G、具有自动切换、轮值功能(2)系统方面特点A、压缩机在室内侧,采用电子膨胀阀控制流量B、大风量设计C、显热比(显冷量/总冷量)>0.9D、空调机组能效比(EER)≥3.0E、冷风比(制冷量/风量)≤4.0(3)结构方面特点室内全新设计,上前出风、下前和两侧回风。

SHD-160SHD-250SHD-315热熔对接焊机使用说明书浙江中财管道科技股份有限公司目录1、概述 (2)2、适用范围及主要技术参数 (3)3、特别说明 (4)4、设备结构简介 (4)5、操作说明 (6)6、定时器的设定和使用 (8)7、焊接参考标准 (9)8、安全注意事项 (11)9、可能产生的危险以及安全装置 (13)10、维护与检测 (14)11、液压原理图 (15)12、电气原理图 (15)1、概述随着聚乙烯原材料性能的不断完善和提高,聚乙烯管道已经越来越广泛地的应用于燃气输配、给排水、化工原料输送、矿山等领域。

为促进聚乙烯管道在我国的发展,本公司和国内优秀的PE焊机厂家进行了合作,并配置了专门的PE热熔对接焊机,该焊机获国家实用新型专利。

经过10年不断发展和改进,已达到国外同等技术水平,满足ISO12176-1的技术要求。

该产品安全可靠、使用方便。

本手册是SHD-160、SHD-250和SHD-315塑料管道热熔对接焊机使用手册,所有使用者应仔细阅读,严格按照本手册要求进行操作和维护保养。

2、适用范围及主要技术参数3、特别说明任何单位或个人在使用本设备之前,必须认真阅读本使用说明,以保证操作人员和他人的安全。

本使用说明妥善保存。

3.1 本设备不适用于未说明的材料之间的连接或其他操作,否则可能损坏设备或造成其他安全事故;3.2 不应在有爆炸危险的环境中使用本设备;3.3 操作本设备的操作人员应经过专业的培训;3.4 焊机应置于干燥的场地操作,在雨天或潮湿的地面使用时应采取防护措施。

3.5 本设备使用220V±10 %, 50Hz电压,如使用电源延长线,其延长线应有足够的导通面积。

4、设备结构简介本设备由机架、液压箱、加热板、铣刀、加热板和提篮构成。

具体如下:4.1 机架固定夹具夹具紧固螺丝活动夹具定位板快速接头内夹具高压油管4.3 铣刀及加热板油管卸荷阀方向阀调压阀压力表电源线加热板提篮铣刀T2按钮T5按钮电热板插座定时器温控仪电压表5、操作说明5.1 在开始操作之前,所有设备部件均应放在稳定、干燥的平面上;5.2 确认使用的电源符合设备的要求,设备完好,电气线路等无破损;检测指示仪表工作正常,铣刀刀片锋利;零部件及操作工具齐全。

放线 穿线按钮 线夹开关左键 鼠标中键 、键盘功能介绍功能菜单的树型子菜单左键滚轮右键键YX)、在移动table时,速度不要过快,防止table撞到极限位置,造成损坏。

错 误 信 息 处 理1、真空错误:下图错误报警信息为真空错误,处理方法:a) :观察pcb 有无变形的现象,如有变形现象通知当班技术员处理;b) :观察pcb 背面及轨道上有没有杂物,导致pcb 板材与加热快贴合不紧;如有将其清除即可; c) :机器本身气压不足导致,通知当班技术员处理。

2、 PR 错误处理方法。

2.1、 晶片PR 错误(第一点)。

下图为:晶片悬空导致晶片PR 搜索失败处理方法:a 、参考制程不良允许范围,判定此产品是否合格;如判定为不良品按0键跳过;b 、如判定为良品,则根据屏幕提示依次对准晶片参考点即可作业。

:机器真空不足。

请检查气压。

:如图所示:晶片PR错误提示。

2.2、pcb PR错误(第二点)。

下图为:第二焊点PR搜索失败.处理方法:根据屏幕提示依次对准PCB的第一个点和第二个点即可。

注意:a)、参考点一定要根据屏幕右上角的屏幕提示对准,杜绝第二点焊偏的现象。

b)、先看清楚报警信息(是第一点PR错误还是第二点PR错误)再进行操作,避免导致漏焊。

PCB根据屏幕对准参考点第一个参考点对准后点击确第二个参考点根据屏幕提示对准参考对准后点击确认3、断线下图为:断线报警信息断线提示信息3.1、穿线步骤穿线方法:a)、准备镊子,戴好指母套;b)、将金线扯直(不能有损伤及弯曲)放在整线器口处,按下整线器真空开关将金线吸至整线器下端;将金线扯直放在整线器口处,按下整线器真空开关金线被吸至整线器下端。

按下线夹开关,将线穿过瓷嘴瓷嘴,再烧球。

将残、废金线放入金线回收盒内4、瓷嘴寿命报警当瓷嘴的使用次数达到设置寿命,此数值显示红色,需通知当班技术员更换瓷嘴。

a)、瓷嘴达到设定使用次数后Capiliay计数报警,字体显示红色;需技术员更换新的瓷嘴,并在瓷嘴使用记录表上登记使用的开始时间至更换时间;b)、瓷嘴达到寿命后不可继续作业,必须先知会技术员,只有当技术员确定ok才可以作业;c)、瓷嘴寿命计算公式:如寿命是500k线条数,那么机器Capiliay limit设定为1500k。

ENGINE DRIVEN WELDERS ProcessesStick, TIG, MIG(1), Flux-Cored(1), Gouging(1) CV wire welding with Wire Feed ModuleProduct NumbersK3003-1INPUT OUTPUTL I NC OL N E L E C TR ICOutput Range50-390A DC Welding3000 Watts AC PowerRated Output –Current/Voltage/Duty Cycle 300A DC/32V/60%250A DC/30V/100%Number of Cylinders4HP @ Speed (RPM)Perkins®32.7 HP @ 1800 RPM Weight/Dimensions (H x W x D) 1,416 Lbs. (642 Kg)37.1 x 24.0 x 65.0 in.(943 x 610 x 1651 mm)To Top of Exhaust Tube45.5 in. (1156 mm)(1)The reactor –a key component of the Dual Continuous Control™system: coarse current adjustment without the need for taps.Arc Performance•300 amp rated output DC arc welding power source with Dual Continuous Control™provides outstanding characteristics for pipe,construction and maintenance stick welding. 350 amp maximum output. •Arc gouging with up to 1/4 in. (6.3 mm) carbons.•2/0 (70 mm2) cable recommended for 200-250 ft. (61-76 m) combined lengths of electrode and work cables.AC Power Performance• 3,000 total watts of AC power from a 115V or 230V duplex receptacle for power tools and lights.• Circuit breaker protection. 115V AC 20 amp output will operate up to a 9 in. (229 mm) grinder.• Weather-protected receptacle covers.• GFCI (Ground Fault Circuit Interrupter) is sealed from moisture for more reliable operation.What is Dual Continuous Control™?Dual Continuous Control™gives the welding operator a great deal of freedom in the selection of arc characteristics and currents for different welding applications when using the SAE-300®.Figure 4 –Output Controls• Industrial 4-cylinder, smooth-running, water-cooled diesel engine:–Perkins ®404D-2298.1 dB sound power (Lwa) at rated load.73 dBA sound level at 23 ft. (7 m).•Gauges indicate oil pressure, engine temperature and battery charging amps.•Engine hour meter to track scheduled maintenance.• 16 gallon (60.6 ltrs) plastic fuel tank to work an extended day without refueling. • Oil drain valve and tube are standard.• Compact size for installation on truck beds.•Local/Remote switch and receptacle are factory installed for easy connection of the remote control.Stick Welding•Optional K924-4 Remote Control Kit for stick welding. Includes Remote Box and 100 ft. (30 m) cable. Includes local/remote switch and receptacle for older machine control panels. Make fine current adjustments up to 100 ft. (30 m) from the machine.Wire Welding•Optional Wire Feed Module for CV-wire welding. Increases productivity and reduces welding costs. Rated at 300 amps, 35 volts at 60% duty cycle, 325 amps, 34 volts at 35% duty cycle. Recommended wire feeder is the LN-25 Pipe. Other across-the-arc feeders include the LN-25 PRO or LN-15. Module has 14-pin connector for Lincoln Electric wire feeders that use a control cable with 115V AC input: LN-7 GMA and LN-8. Built-in contactor for “cold-tip” electrode. (When CV wire welding with optional Wire Feed Module, idler may need to be set to “high” position for low current processes.)•Optional K2464-1 remote control kit for stick and wire welding. For machines that have the Wire Feed Module installed. Make output adjustments up to 100 ft. (30 m) from the machine.1.Coarse Current Dial2.Engine Hour Meter3.Battery Charging Ammeter Engine Temperature Gauge Oil Pressure Gauge4.Idler Control5.Run/Stop Switch6.Start Button7.Glow Plug Button8.Engine Protection Light9.230V Circuit Breaker @ 15 amps 10.Sealed GFCI11.Local/Remote Control Switch 12.Local/Remote Receptacle 13.115V Circuit Breaker @ 20 Amps 14.115V AC Receptacles and Cover 15.230V AC Receptacles and Cover 16.Fine Current and O.C.V. Adjustmentfor Stick Welding11615142345678131211109•Engine has glow plugs for cold weather starting.•Automatic shutdown protection for low oil pressure or high water temperature.•Electronic engine idler extends engine life and reduces fuel consumption.•Engine protection/control printed circuit board is trayed and potted to provide a robust environmental shield.•Single-side engine access for easy routine maintenance.•Attractive and durable pearlescent gray finish paint.• Three-year Lincoln warranty (engine is warranted separately by the manufacturer).•Manufactured under a quality system certified to ISO 9001requirements and ISO 14001 environmental standards.•Canadian Standards Association (CSA) certified.Cross-country pipe welding.(1)Based on a 10 minute period. High Altitude: Perkins ®– For maximum rating, derate the output 2.5% to 3.5% for every 1,000 ft. (300 m).(2)115V will operate either 60 Hz, or 50/60 Hz power tools, lights, etc.(3)Perkins ®warranty is 2 years/2,000 hours, all components, 3 years major components. See warranty for details.GENERAL OPTIONSPower Plug KitProvides two 115V plugs rated at 20 amps each, and two 230V plugs rated at 15 amps each.115V plugs may not be compatible with common household receptacles.Order K802DSpark Arrestor KitAttaches to muffler exhaust tube.Virtually eliminates spark emissions.Order K903-1Medium Welder TrailerFor heavy-duty road, off-road,plant and yard use. Includespivoting jack stand, safety chains,and 13 in. (330 mm) wheels. Stiff .120 in. (3.0 mm) weldedrectangular steel tube frameconstruction is phosphate etched and powder coat painted forsuperior rust and corrosionresistance. Low sway suspensiongives outstanding stability with manageable tongue weight. Wheelbearings are packed with highviscosity, high pressure, low washout Lubriplate®grease.Includes a Duo-Hitch ™–a 2 in.(51 mm) Ball/Lunette Eye combination hitch. Overall width 60 in. (1524 mm). Overall length 124 in. (3150 mm).Order:K2636-1TrailerK2639-1Fender & Light Kit K2640-1Cable RackStainless Steel Sheet Metal Kit Stainless steel roof and doors. Also includes decals (mounted), door latches, door hooks, bumpers and all required mounting hardware.Fits K6090-9 and -10 Pipeliner ®200D, K1643-1 thru -10 Classic ®300D and SAE-300®.Order K2423-1STICK OPTIONSAccessory KitFor stick welding. Includes 35 ft.(10.7 m) 2/0 electrode cable with lug, 30 ft. (9.1 m) 2/0 work cable with lugs, headshield, filter plate,work clamp and electrode holder.400 amp capacity.Order K704Remote ControlRemote control rheostat permits machine output changes up to 100 ft. (30 m) from the machine.Includes local/remote switch and receptacle for older machine control panels.Order K924-4TIG OPTIONSPTA-26V TIG TorchAir-cooled 200 amp torchequipped with valve for gas flow control. 25 ft. (7.6 m) length.Order K1783-9Magnum ®Parts Kit for PTA-26V TIG TorchMagnum ®Parts Kit provides all the torch accessories you need to start welding. Parts kit provides collets,collet bodies, a back cap, alumina nozzles and tungstens in a variety of sizes, all packaged in an easy to carry reclosable pack.Order KP509TIG ModulePortable, high frequency unit with gas valve for TIG welding. Rated at 300 amps/60% duty cycle.Order K930-2Control CableConnects welder and TIG Module controls.Order K936-4Control Cable Extension Allows the TIG Module to beoperated at distances up to 200 ft.(61.9 m) from the power source. 45 ft. (13.7 m) length.Order K937-45Arc Start SwitchNeeded if an Amptrol ™is not used when TIG welding. Comes with a 25 ft. (7.6 m) cable.Attaches to the TIG torch for convenient finger control.Order K814Contactor KitFor use with the TIG Module.Order K938-1WIRE FEEDER OPTIONSWire Feed ModuleProvides constant voltage (CV)output with excellent arc stability for Innershield ®welding and MIG welding. Easy installation.Recommended wire feeder is the LN-25 Pipe.Order K623-1Remote Control Kit (Stick & Wire)For machines that have the wire feed module. Contains a rheostat for stick output, a potentiometer for wire output and 100 ft. (30 m) of control cable.Order K2464-1LN-25 Pipe Wire FeederPortable CC/CV unit for flux-cored and MIG welding with MAXTRAC ®wire drive system. Includes Gas Solenoid & Internal Contactor. Has 83% reduced wire feed speed capability for 6 o’clock pipewelding with Innershield ®wire and the K126™-12 gun (see below).Requires Wire Feed Module.Order K2614-5K126 PRO Innershield ®Gun For self-shielded wire with 15 ft. (4.5 m) cable. For .062-5/64 in. (1.6-2.0 mm) wire. Includes K466-10 Connector Kit.Order K126-12Drive Roll and Guide Tube Kit For .068-.072 in. (1.7-1.8 mm)cored or solid steel wire.Order KP1697-068Magnum ®PRO 350 Ready-Pak ®15 ft.,.035-5/64 in.Magnum ®PRO MIG/flux-cored welding guns are rated 100% duty cycle. The guns are designed for high amperage, high duty cycle applications in extreme environments where heat-resistance and fast serviceability are key.Order K2652-2-10-45Drive Roll and Guide Tube Kit For .035 in. and .045 in. (0.9 mm and 1.1 mm) solid steel wire.Order KP1696-1Magnum ®SG Spool Gun Hand held semiautomatic wire feeder. Requires SG Control Module.Order K487-25SG Control ModuleThe interface between the power source and the spool gun. Provides control of the wire speed and gas flow. For use with a spool gun.Order K488Input Cable(For SG Control Module)For Lincoln engine power sources with 14-pin MS-type connection,separate 115V NEMA receptacles and output stud connections.Order K691-10For best welding results with Lincoln Electric equipment,always use Lincoln Electric consumables. Visit for more details.C U S T O M E R A S S I S T A N C E P O L I C YThe business of The Lincoln Electric Company is manufacturing and selling high quality welding equipment, consumables, and cutting equipment. Our challenge is to meet the needs of our customers and to exceed their expectations. On occasion, purchasers may ask Lincoln Electric for information or advice about their use of our products. Our employees respond to inquiries to the best of their ability based on information provided to them by the customers and the knowledge they may have concerning the application. Our employees, however, are not in a position to verify the information provided or to evaluate the engineering requirements for the particular weldment. Accordingly, Lincoln Electric does not warrant or guarantee or assume any liability with respect to such information or advice. Moreover, the provision of such information or advice does not create, expand, or alter any warranty on our products. Any express or implied warranty that might arise from the information or advice, including any implied warranty of merchantability or any warranty of fitness for any customers’ particular purpose is specifically disclaimed.Lincoln Electric is a responsive manufacturer, but the selection and use of specific products sold by Lincoln Electric is solely within the control of, and remains the sole responsibility of the customer. Many variables beyond the control of Lincoln Electric affect the results obtained in applying these types of fabrication methods and service requirements.Subject to Change – This information is accurate to the best of our knowledge at the time of printing. Please refer to for any updated information.。

概述

必能信 GL-300RT 激光焊接机是一种灵活的塑料焊接解决方案,旨在帮助生产环境高度混合的制造商获得更高的生产能力,同时不会降低产品质量。

将高效而准确的焊接能力与经济实惠且便于更换的工具相结合,能够更快地进行设置和调节,以更改应用规格。

通过一系列独特功能进一步增强制造灵活性,支持不同材料、产品尺寸和生产速度的应用。

产品规格表2024年3月

关键特征

300 瓦激光装置电源具有高强度激光传输能力,支持更高的材料兼容性

可调节的光斑尺寸 (0.5 mm – 1.57 mm) 支持不同的应用要求,最小尺寸可用于小巧精细的零件

可调光源高度适用于不同尺寸的产品

众多焊接模式适用于不同的生产要求

焊接面积大(300mm*200mm),同时保持较小的整体外形

双工位设计,满足半自动化生产需求其他特性

高效的扫描系统和路线设置系统

高速 3D 扫描系统适用于复杂几何形状

通过 HMI 轻松设置焊接路径定义

焊接路径预检查 – 红光束试运行

增强的安全性 – 拥有多达 99 个自定义密码保护级别

数据接口网关(作为选件提供)能够安全且轻松地将焊接和系统数据传送到客户的制造执行系统 (MES)

如需更多信息,请访问:

/Branson

必能信™系列 GL-300RT 激光焊接机

必能信™系列 GL-300RT 激光焊接机

技术规格

/Branson

艾默生徽标是 Emerson Electric Co. 的商标和服务标志。

该品牌标志是艾默生集团旗下子公司之一的注册商标。

所有其他商标均为其各自所有者的财产。

© 2024 Emerson Electric Co. 保留所有权利。

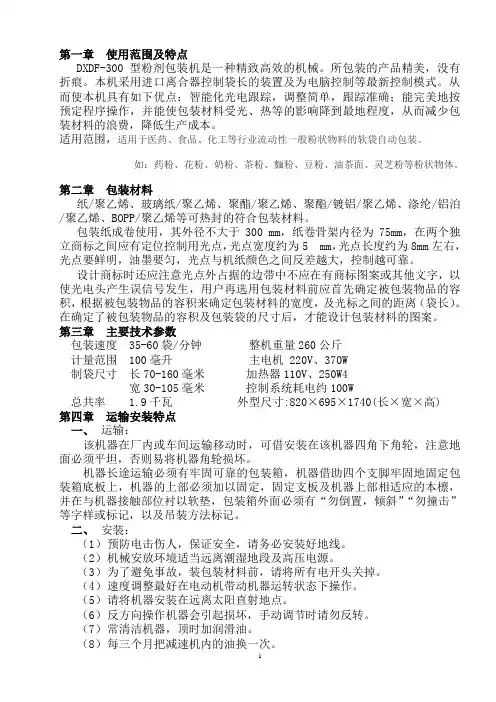

第一章使用范围及特点DXDF-300 型粉剂包装机是一种精致高效的机械。

所包装的产品精美,没有折痕。

本机采用进口离合器控制袋长的装置及为电脑控制等最新控制模式。

从而使本机具有如下优点:智能化光电跟踪,调整简单,跟踪准确;能完美地按预定程序操作,并能使包装材料受光、热等的影响降到最地程度,从而减少包装材料的浪费,降低生产成本。

适用范围,适用于医药、食品、化工等行业流动性一般粉状物料的软袋自动包装。

如:药粉、花粉、奶粉、茶粉、麵粉、豆粉、油茶面、灵芝粉等粉状物体。

第二章包装材料纸/聚乙烯、玻璃纸/聚乙烯、聚酯/聚乙烯、聚酯/镀铝/聚乙烯、涤纶/铝泊/聚乙烯、BOPP/聚乙烯等可热封的符合包装材料。

包装纸成卷使用,其外径不大于300 mm,纸卷骨架内径为75mm,在两个独立商标之间应有定位控制用光点,光点宽度约为5 mm,光点长度约为8mm左右,光点要鲜明,油墨要匀,光点与机纸颜色之间反差越大,控制越可靠。

设计商标时还应注意光点外占据的边带中不应在有商标图案或其他文字,以使光电头产生误信号发生,用户再选用包装材料前应首先确定被包装物品的容积,根据被包装物品的容积来确定包装材料的宽度,及光标之间的距离(袋长)。

在确定了被包装物品的容积及包装袋的尺寸后,才能设计包装材料的图案。

第三章主要技术参数包装速度 35-60袋/分钟整机重量260公斤计量范围 100毫升主电机 220V、370W制袋尺寸长70-160毫米加热器110V、250W4宽30-105毫米控制系统耗电约100W总共率 1.9千瓦外型尺寸:820×695×1740(长×宽×高)第四章运输安装特点一、运输:该机器在厂内或车间运输移动时,可借安装在该机器四角下角轮,注意地面必须平坦,否则易将机器角轮损坏。

机器长途运输必须有牢固可靠的包装箱,机器借助四个支脚牢固地固定包装箱底板上,机器的上部必须加以固定,固定支板及机器上部相适应的本檩,并在与机器接触部位衬以软垫,包装箱外面必须有“勿倒置,倾斜”“勿撞击”等字样或标记,以及吊装方法标记。

武汉华中激光产业有限公司HZL-W系列用户使用说明书触摸控制脉冲激光电源及工作台系统版本号:V2.2目录刖言 (4)安全信息概述 (4)工作环境 (5)接通电源前 (5)接地 (5)熔断器 (5)不要在易爆环境下操作 (6)不要卸下设备外罩 (6)华中激光对商品的保修声明 (6)一、产品基本资料 (7)1.1简介 (7)1.2产品功能 (8)1.3技术参数 (10)1.3原理图 (11)1.4控制流程图 (11)系统操作方法和功能说明 (12)2.1【开机】界面 (12)2.2【编程】界面 (13)2.2.1基本参数的编程 (13)2.2.2分段编程 (14)2.2.3【开、关机】 (15)2.2.4【发送】 (16)2.2.5【清除】 (17)2.2.6【下页】 (17)2.3【咼级编程】界面 (17)2.3.1切换功能 (17)2.3.2缓升缓降 (18)2.4【状态】界面 (18)2.5【功能】界面 (18)2.5.1【波形界面】 (19)2.5.2【检测界面】 (19)2.5.3【故障历史】 (19)2.5.4【能量反馈】 (19)三、功能说明 (19)四、操作流程 (21)4.1开机前的准备 (21)4.2开机 (22)4.3储能和预燃 (23)4.4参数的编程 (23)4.5脚踏出光 (23)4.6关机 (24)五、接线图 (24)5.1内部板卡接线 (24)<1>在使用此激光电源前请详细阅读并且理解该说明手册的内容<2>在使用该系列激光电源的过程中产生的任何疑问,请向受过专业培训并且熟悉该系列设备的工程师联系,或者向华中激光咨询。

<3>该手册中的文字、图片和说明将正确引导用户使用HZL-W系列触摸控制脉冲激光电源。

安全信息概述在本设备工作的各个阶段都必须采取以下一般性的安全措施,不采取这些安全措施或者不遵从本手册其他地方所述的特定警告,将违反设备设计、制造和使用的安全标准,武汉华中激光对于客户违反这些要求所造成的损失和后果不承担任何责任工作环境本设备适合在环境温度低于 30C干燥条件下使用,空气粉尘v O.OIg/立方米,要求无结露。

高频感应焊接机操作流程一、准备工作在操作高频感应焊接机之前,首先需要进行一些准备工作。

首先,确认设备已经连接好电源,并检查电源线路是否正常。

其次,检查焊接材料和工件是否准备就绪,确保没有杂物或油污等影响焊接效果的因素存在。

最后,佩戴好防护装备,如手套、面罩等,确保安全操作。

二、打开设备按照设备说明书上的操作步骤,打开高频感应焊接机的电源开关。

在确认设备已经正常启动后,调节好相应的参数,如焊接功率、时间等。

根据焊接工件的材料和要求,调整适当的参数,确保焊接效果达到预期。

三、放置工件将待焊接的工件放置在焊接机的工作台上,并根据需要使用夹具或固定装置固定住工件。

确保工件的位置正确,不会因为移动或晃动而影响焊接质量。

四、开始焊接当一切准备工作就绪后,按下焊接按钮,开始进行焊接操作。

在焊接过程中,需要注意监控焊接过程,确保焊接效果良好。

根据实际情况可适当调节参数,以获得最佳的焊接效果。

五、结束焊接焊接完成后,及时将焊接机关闭,并等待其冷却。

然后,将焊接好的工件取下,进行必要的清洁和检查工作。

确保焊接接头牢固,焊接线路正常,无杂物或焊渣残留。

六、维护保养在使用完高频感应焊接机之后,需要进行相应的维护保养工作。

及时清洁设备表面,保持设备干净整洁。

定期检查设备的各个部件,确保设备正常运行。

如有故障或异常情况,及时找专业人员进行检修处理。

通过以上的操作流程,我们可以更好地掌握高频感应焊接机的操作方式,提高焊接效率和质量,确保工件的焊接连接牢固可靠。

希望本文能对你有所帮助,谢谢阅读。

使用说明书使用说明书编号焊接机AEP-300焊接机AEP-500矩形波交流·直流两用TIG脉冲电弧焊接机AEP-300AEP-500安全指南与使用操作=目录1. 安全注意事项 (1)2. 敬请遵守的安全事项 (2)3. 使用注意事项 (6)4. 标准配置及附件 (7)5. 各部位名称及功能 (8)6. 必需的电源设备 (10)7. 搬运与设置 (11)8. 连接与安全接地 (13)9. 焊接准备 (19)10. 焊接操作 (20)11. 功能 (36)12. 保养及故障修理 (48)13. 零部件一览表 (62)14. 规格 (66)15. 关于售后服务 (70)No.C0112/C0113 1. 安全注意事项●本使用说明书所列注意事项,是为使您能安全使用机器、并使您及他人免受伤害。

●本焊机设计、制造,虽然充分考虑了安全性,但在使用时,为避免发生重大人身事故,故务请遵守本使用说明书中所列注意事项。

●错误操作焊机会引发不同等级的伤害、事故。

本使用说明将危害等级分为3级,用注意标识符·注意标识表示一般情况。

·上述重大人身事故是指失明、外伤、烫伤(高温、低温)、触电、骨折、中毒等,会遗留后遗症及须长期去医院进行治疗的伤害。

中度伤害及轻伤,指不必长期住院或长期去医院进行治疗的外伤、烫伤、触电等。

物质损失指涉及财产损失及机器损坏而引发的扩大损失。

No.C0112/C01132.敬请遵守的安全事项No.C0112/C0113 2.敬请遵守的安全事项(续)No.C0112/C01132. 敬请遵守的安全事项(续)No.C0112/C0113 2. 敬请遵守的安全事项(续)为防止高频引起电磁危害(干扰)No.C0112/C01133. 使用注意事项3.1 关于额定负载持续率●本焊机的额定负载持续率为AEP-300: 300A 40%●例如额定负载持续率60%是指于在40℃环境 温度下10分钟之内,在额定焊接电流下使 用6分钟,间歇4分钟后再进行焊接。