合金化和热处理对金属强度和塑韧性的影响

- 格式:ppt

- 大小:573.50 KB

- 文档页数:14

1、铬(Cr)铬能增加钢的淬透性并有二次硬化作用。

可提高高碳钢的硬度和耐磨性而不使钢变脆;含量超过12%时。

使钢有良好的高温抗氧化性和耐氧化性介质腐蚀的作用。

还增加钢的热强性,铬为不锈耐酸钢及耐热钢的主要合金元素。

铬能提高碳素钢轧制状态的强度和硬度。

降低伸长率和断面收缩率。

当铬含量超过15%时,强度和硬度将下降,伸长率和断面收缩率则相应地有所提高。

含铬钢的零件经研磨容易获得较高的表面加工质量。

铬在调质结构钢中的主要作用是提高淬透性。

使钢经淬火回火后具有较好的综合力学性能,在渗碳钢中还可以形成含铬的碳化物,从而提高材料表面的耐磨性。

含铬的弹簧钢在热处理时不易脱碳。

铬能提高工具钢的耐磨性、硬度和红硬性。

有良好的回火稳定性。

在电热合金中,铬能提高合金的抗氧化性、电阻和强度。

(1) 对钢的显做组织及热处理的作用A、铬与铁形成连续固溶体,缩小奥氏体相区城。

铬与碳形成多种碳化物,与碳的亲和力大于铁和锰而低于钨、钼等.铬与铁可形成金属间化合物σ相(FeCr)B、铬使珠光体中碳的浓度及奥氏体中碳的极限溶解度减少C、减缓奥氏体的分解速度,显著提高钢的淬透性.但亦增加钢的回火脆性倾向(2)对钢的力学性能的作用A、提高钢的强度和硬度.时加入其他合金元素时,效果较显著B、显著提高钢的脆性转变温度C、在含铬量高的Fe-Cr合金中,若有σ相析出,冲击韧性急剧下降(3)对钢的物理、化学及工艺性能的作用A、提高钢的耐磨性,经研磨,易获得较高的表面光洁度B、降低钢的电导率,降低电阻温度系数C、提高钢的矫顽力和剩余磁感.广泛用于制造永磁钢D、铬促使钢的表面形成钝化膜,当有一定含量的铭时,显著提高钢的耐腐蚀性能(特别是硝酸)。

若有铬的碳化物析出时,使钢的耐腐蚀性能下降E、提高钢的抗氧化性能F、铬钢中易形成树枝状偏析,降低钢的塑性G、由于铬使钢的热导率下降,热加工时要缓慢升温,锻、轧后要缓冷(4)在钢中的应用A、合金结构钢中主要利用铬提高淬透性,并可在渗碳表面形成含铬碳化物以提高耐磨性B、弹簧钢中利用铬和共他合金元素一起提供的综合性能C、轴承钢中主要利用铬的特殊碳化物对耐磨性的贡献及研磨后表面光沽度高的优点D、工具钢和高速钢中主要利用铬提高耐磨性的作用,并具有一定的回火稳定性和韧性E、不锈钢、耐热钢中铬常与锰、氮、镍等联合便用,当需形成奥氏体钢时,稳定铁素体的铬与稳定奥氏体的锰、镍之间须有一定比例,如Cr18Ni9等F、我国铬资源较少.应尽量节省铬的使用2、钼(Mo)钼在钢中能提高淬透性和热强性。

热处理工艺对金属材料的耐磨性和耐蚀性的改善热处理工艺是一种通过控制金属材料的温度和时间,从而改变其组织结构和性能的方法。

在金属材料的应用中,耐磨性和耐蚀性是两个重要的性能指标。

热处理工艺可以有效地改善金属材料的耐磨性和耐蚀性,提高其在各种工作环境下的使用寿命和性能。

首先,耐磨性是指金属材料在摩擦和磨损条件下不易受到表面破坏的能力。

金属材料的耐磨性取决于其组织结构和硬度等因素。

通过热处理工艺加工,可以改变金属材料的晶粒结构,提高其硬度和强度,从而提高耐磨性。

例如,通过淬火热处理,金属材料的组织结构可以变得均匀细小,晶界清晰,从而提高其硬度和抗磨损能力。

此外,通过淬火时的快速冷却和回火处理,可以在金属材料中形成均匀的残余应力和强化相,提高其抗疲劳和抗裂纹扩展能力,进一步增加耐磨性。

其次,耐蚀性是指金属材料在各种腐蚀介质下能够保持其表面和性能的能力。

金属材料的耐蚀性主要取决于其化学成分和表面保护膜等因素。

通过热处理工艺可以改变金属材料的化学成分和表面状态,从而提高其耐蚀性。

例如,通过淬火热处理,可以增加金属材料中的合金元素含量和析出相的形成,增加材料的耐蚀能力。

同时,通过热处理过程中的气体保护,可以减少金属材料与氧气的接触,减少氧化反应,从而提高耐蚀性。

此外,通过表面覆盖涂层或浸渍处理,可以形成一层保护膜,提高金属材料的抗腐蚀能力。

总之,热处理工艺可以通过改变金属材料的组织结构和化学成分,提高其耐磨性和耐蚀性。

对于提高金属材料的耐磨性,可以通过控制热处理工艺参数,使其组织结构细化和均匀化,提高硬度和抗磨损能力。

对于提高金属材料的耐蚀性,可以通过调整热处理工艺条件和采用表面保护措施,形成保护膜和增加合金元素含量,提高其耐蚀能力。

热处理工艺的改善对金属材料的耐磨性和耐蚀性提供了有效的方法,有利于金属材料在各种工作环境下的应用和延长使用寿命。

热处理工艺对金属材料的耐磨性和耐蚀性的改善是通过改变材料的组织结构和化学成分来实现的。

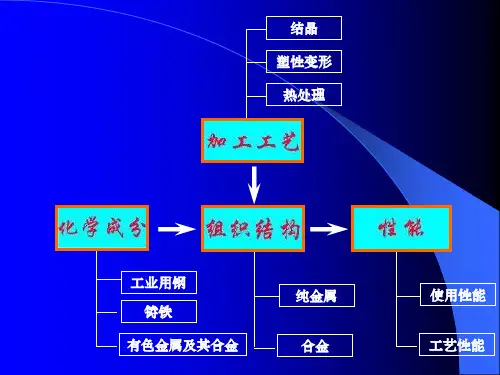

金属材料的强化和韧化一、金属材料的强化1.1材料强化简介材料强度:强度是指材料抵抗变形和断裂的能力。

通过合金化、塑性变形和热处理等手段提高金属材料的强度,称为金属的强化。

随试验条件不同,强度有不同的表示方法,如室温准静态拉伸试验所测定的屈服强度、流变强度、抗拉强度、断裂强度等;压缩试验中的抗压强度;弯曲试验中的抗弯强度;疲劳试验中的疲劳强度;高温条件静态拉伸所测的持久强度。

强化机理主要有:固溶强化、形变强化、细晶强化和第二相弥散强化等四种,以下将分别予以介绍。

1.2 固溶强化即利用金属材料内部点缺陷(间隙原子置换原子)对金属基体(溶剂金属)进行强化。

合金元素的固溶强化效果一般可以表示为:△σs= K i C i n式中,K i为系数;C i n为固溶度。

对于C、N等间隙原子,n=0.33~2.0;对于Mo、Si、Mn等置换原子,n=0.5~1.0。

固溶强化的机理:原子固溶与钢的基体中,一般都会使晶格发生畸变,从而在基体中产生了弹性应力场,弹性应力场与位错的交互作用将增加位错运动的阻力,宏观上即表现为提高了材料的强度。

1.3 形变强化金属在塑性变形过程中位错密度不断增加,使弹性应力场不断增大,位错间的交互作用不断增强,因而位错的运动越来越困难—位错强化。

作用是为了提高材料的强度,使变形更均匀,防止材料偶然过载引起破坏。

金属晶体中的位错是由相变和塑性变形引入的,位错密度愈高,位错运动愈困难,金属抵抗塑性变形的能力就愈大,表现在力学性能上,金属强度提高,即当造成金属晶体内部位错大量增殖时,金属表现出强化效果。

理论研究同时也说明:制成无缺陷,几乎不存在“位错”的完整晶体,使金属晶体强度接近理论强度,则会使金属强化效果表现得更为突出。

因此,金属有两种强化途径:一是对有晶体缺陷的实际金属,即存在位错金属,可以通过位错增殖而强化,二是制成无晶体缺陷的理想金属,使晶体中几乎不存在位错,则金属强化效果会更大。

形变强化遵循以下规律:第一,随着变形量增加,强度提高而塑性和韧性逐渐降低,逐渐接近于零。

钢的热处理及其对组织和性能的影响一、实验目的1.熟悉钢的几种基本热处理操作(退火、正火、淬火及回火);2.研究加热温度、冷却速度及回火温度等主要因素对碳钢热处理后性能的影响;3.观察和研究碳素钢经不同形式热处理后显微组织的特点;4.了解材料硬度的测定方法,学会正确使用硬度计。

二、实验概述钢的热处理就是利用钢在固态范围内的加热、保温和冷却,以改变其内部组织,从而获得所需要的物理、化学、机械和工艺性能的一种操作。

普通热处理的基本操作有退火、正火、淬火、回火等。

加热温度、保温时间和冷却方式是热处理最重要的三个基本工艺因素。

正确合理选择这三者的工艺规范,是热处理质量的基本保证。

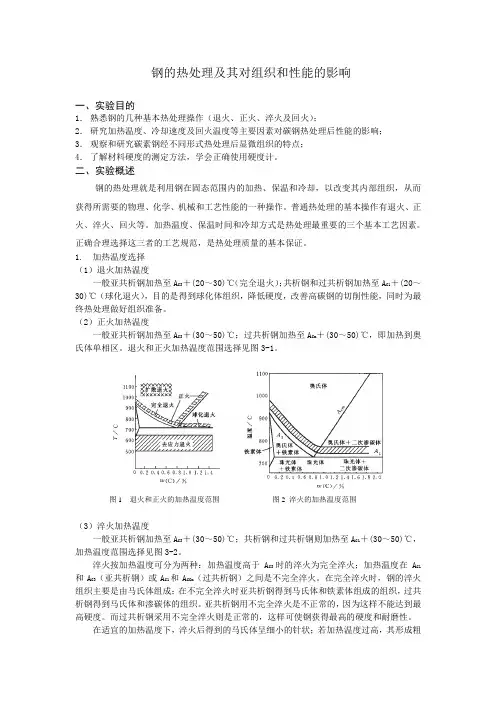

1.加热温度选择(1)退火加热温度一般亚共析钢加热至A C3+(20~30)℃(完全退火);共析钢和过共析钢加热至A C1+(20~30)℃(球化退火),目的是得到球化体组织,降低硬度,改善高碳钢的切削性能,同时为最终热处理做好组织准备。

(2)正火加热温度一般亚共析钢加热至A C3+(30~50)℃;过共析钢加热至A Cm+(30~50)℃,即加热到奥氏体单相区。

退火和正火加热温度范围选择见图3-1。

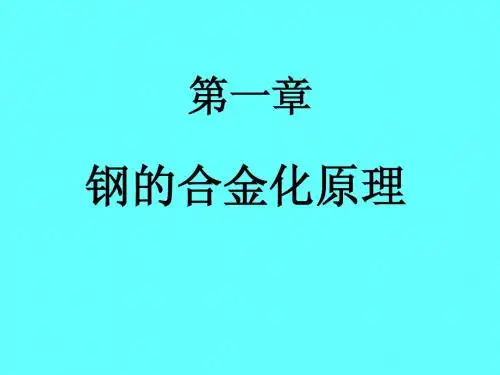

图1 退火和正火的加热温度范围图2 淬火的加热温度范围(3)淬火加热温度一般亚共析钢加热至A C3+(30~50)℃;共析钢和过共析钢则加热至A C1+(30~50)℃,加热温度范围选择见图3-2。

淬火按加热温度可分为两种:加热温度高于A C3时的淬火为完全淬火;加热温度在A C1和A C3(亚共析钢)或A C1和A CCm(过共析钢)之间是不完全淬火。

在完全淬火时,钢的淬火组织主要是由马氏体组成;在不完全淬火时亚共析钢得到马氏体和铁素体组成的组织,过共析钢得到马氏体和渗碳体的组织。

亚共析钢用不完全淬火是不正常的,因为这样不能达到最高硬度。

而过共析钢采用不完全淬火则是正常的,这样可使钢获得最高的硬度和耐磨性。

在适宜的加热温度下,淬火后得到的马氏体呈细小的针状;若加热温度过高,其形成粗针状马氏体,使材料变脆甚至可能在钢中出现裂纹。

金属材料与热处理

金属材料是指由金属元素组成的材料,在工业和日常生活中广泛应用。

金属材料具有良好的导电、导热、强度、延展性和可塑性等特点, 并且可以通过热处理来改变其性质和组织结构。

热处理是指对金属材料进行加热和冷却过程,以改变其组织结构和性能。

热处理可以分为退火、淬火、回火和固溶处理等几种主要方法。

退火是将金属材料加热到一定温度,然后逐渐冷却的过程。

通过退火,可以使金属材料的晶粒长大,同时消除应力和改善塑性。

退火常用于消除冷加工应变、改善材料的韧性和减少材料的硬度。

淬火是将金属材料加热到临界温度,然后迅速冷却的过程。

通过淬火,可以使金属材料形成马氏体等硬质组织,提高金属的硬度和强度。

淬火常用于制造刀具、齿轮等需要高强度和硬

度的零件。

回火是将经过淬火处理的金属材料加热到一定温度,然后冷却的过程。

通过回火,可以减轻材料的脆性和强度,提高材料的韧性和韧化。

回火常用于改善淬火后的组织和性能,使金属

材料同时具有一定的强度和韧性。

固溶处理是将金属材料加热到一定温度,然后迅速冷却的过程。

通过固溶处理,可以将金属中的固溶体变为溶解形态,提高材料的塑性和韧性。

固溶处理常用于改善合金材料的性能和提高

其耐腐蚀性。

总之,热处理是一种重要的金属材料处理方法,可以通过改变金属材料的组织结构和性质,使其具有所需的特定性能。

不同的热处理方法适用于不同的金属和应用领域,但共同的目标是提高金属材料的性能和使用寿命。

合金元素对钢的影响合金元素在钢中的存在形式:❖溶入铁素体、奥氏体和马氏体中,以固溶体的溶质形式存在❖形成强化相,如溶入渗碳体形成合金渗碳体,形成特殊碳化物或者金属间化合物❖形成非金属夹杂,如合金元素与O、N、S形成氧化物、氮化物和硫化物有些元素如Pb、Ag等游离态存在。

一、合金元素与铁的相互作用1 扩大奥氏体区的元素(奥氏体形成元素)使A4点上升,A3点下降,导致奥氏体稳定区域扩大❖无限扩大奥氏体区的元素:Ni, Mn, Co❖有限扩大奥氏体区的元素:C, Cu, N2. 缩小奥氏体区的元素(铁素体形成元素)使A4点下降,A3点上升,导致奥氏体稳定区域缩小❖完全封闭奥氏体区的元素:Cr, Ti, V, W, Mo, Al, Si❖缩小奥氏体区,但不使之封闭的元素:B, Nb, Zr二、合金元素与碳的相互作用1. 非碳化物形成元素主要包括:B, N, Ni, Cu, Co, Al, Si等➢它们不能与碳元素形成化合物,但可以固溶于铁中形成固溶体➢这些元素都位于元素周期表中铁元素的右边2. 碳化物形成元素主要包括Ti, Zr, Nb, V, W, Mo, Cr, Mn, Fe➢这些元素都位于元素周期表中铁元素的左边➢它们都可与碳元素形成化合物,但形成的碳化物的性质差别很大➢Fe-C相图是研究钢中相变和对碳钢进行热处理时选择加热温度的依据,因此有必要先了解合金元素对Fe-C相图的影响。

➢钢中有三个基本的相变过程:加热时奥氏体的形成、冷却时过冷奥氏体的分解以及淬火马氏体回火时的转变。

合金元素对钢加热时奥氏体形成过程的影响合金元素对减小奥氏体晶粒长大倾向的作用也各不相同。

Ti、V、Zr、Nb等强碳化物形成元素强烈阻碍奥氏体晶粒长大,细化晶粒。

W、Mo、Cr阻止奥氏体晶粒长大的作用中等。

非碳化物形成元素Ni、Si、Cu、Co等阻止奥氏体晶粒长大的作用轻微。

Mn、P有助于奥氏体晶粒的长大。

合金元素对过冷奥氏体分解过程的影响几乎所有的合金元素(除Co)外都使C-曲线向右移动,即减慢珠光体类型转变产物的形成速度。

金属材料晶体结构调控及力学强度设计优化随着科技的不断发展和人们对材料性能要求的提高,金属材料的晶体结构调控和力学强度设计优化成为了材料科学领域中的重要研究方向。

通过调控金属材料的晶体结构,可以改变其力学性能,从而满足特定工程应用的需求。

本文将重点探讨金属材料晶体结构调控的方法和力学强度的设计优化。

晶体结构调控是指通过控制金属材料中的晶格参数和晶体缺陷,改变晶体结构的方法。

晶格参数包括晶胞常数、晶胞形状等,而晶体缺陷则包括点缺陷、线缺陷和面缺陷等。

晶体结构调控可以通过多种途径实现,如合金化、热处理和机械变形等。

合金化是一种常用的晶体结构调控方法。

通过将不同元素的原子掺入到金属材料的晶格中,可以改变晶体结构的性质。

例如,通过掺入合适的杂质元素,可以调节晶格的间距和原子之间的相互作用力,从而改变金属材料的硬度、强度和韧性等力学性能。

此外,通过合金化还可以形成新的相态,如共晶、亚共晶和共熔等,进一步调控材料的性能。

热处理也是一种常见的晶体结构调控方法。

在高温下,金属材料的晶体结构会发生相变,从而改变其力学性能。

常见的热处理方法包括退火、淬火和时效等。

退火是指将材料加热至一定温度并保持一段时间后缓慢冷却,通过控制退火温度和时间,可以实现晶体结构的再组织和晶界的调整,从而提高金属材料的韧性和塑性。

淬火是指将材料迅速冷却至室温,通过产生较高的应力和变形,使材料形成马氏体结构,提高金属材料的硬度和强度。

时效则是指将材料在较低温度下保持一段时间,通过细化晶体结构、沉淀强化等方式提高材料的抗拉强度和耐蠕变性能。

机械变形是一种利用外力对金属材料进行塑性变形,从而调控其晶体结构和力学性能的方法。

通过不同的变形方式,如拉伸、压缩、弯曲和扭转等,可以改变晶体的取向、晶界的形貌以及晶粒尺寸等,从而对材料的力学性能进行优化。

同时,机械变形还可以引入位错和晶界滑移等缺陷,以增加材料的韧性和塑性。

除了晶体结构调控外,力学强度的设计优化也是金属材料研究的重要内容。

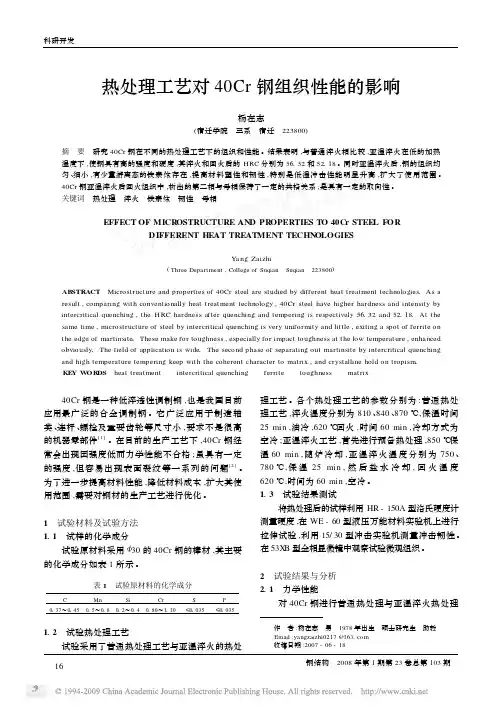

热处理工艺对40Cr 钢组织性能的影响杨在志(宿迁学院 三系 宿迁 223800)摘 要 研究40Cr 钢在不同的热处理工艺下的组织和性能。

结果表明,与普通淬火相比较,亚温淬火在低的加热温度下,使钢具有高的强度和硬度,其淬火和回火后的HRC 分别为56132和52118。

同时亚温淬火后,钢的组织均匀、细小,有少量游离态的铁素体存在,提高材料塑性和韧性,特别是低温冲击性能明显升高,扩大了使用范围。

40Cr 钢亚温淬火后回火组织中,析出的第二相与母相保持了一定的共格关系;是具有一定的取向性。

关键词 热处理 淬火 铁素体 韧性 母相EFFECT OF MICR OSTRUCTURE AN D PR OPERTIES T O 40Cr STEE L FORDIFFERENT HEAT TECHN OLOGIESYa ng Zaizhi(Three Depart ment ,College of Suqian Suqian 223800)ABSTRACT Microstructure and properties of 40Cr steel are studied by different heat treatment technologies 1As a result ,comparing with conventionally heat treatment technology ,40Cr steel have higher hardness and intensity by intercritical quenching ,the HRC hardness after quenching and tempering is respectively 56132and 521181At the same time ,microstructure of steel by intercritical quenching is very uniformity and little ,exiting a spot of ferrite on the edge of martinsite 1These make for toughness ,especially for impact toughness at the low temperature ,enhanced obviously 1The field of application is wide 1The second phase of separating out martinsite by intercritical quenching and high temperature tempering keep with the coherent character to matrix ,and crystalline hold on tropism 1KE Y WOR DS heat treatment intercritical quenching ferrite toughness matrix作 者:杨在志 男 1978年出生 硕士研究生 助教Email :yangzaizhi0217@1631com 收稿日期:2007-06-18 40Cr 钢是一种低淬透性调制钢,也是我国目前应用最广泛的合金调制钢。

位错强化理论通过合金化、塑性变形和热处理等手段提高金属材料的强度,称为金属的强化。

所谓强度是指材料对塑性变形和断裂的抗力。

从根本上讲,金属强度来源于原子间结合力,而根据理论计算的金属切变强度一般是其切变模量的1/10~1/30,而金属的实际强度只是这个理论强度的几十分之一,甚至几千分之一。

造成这样大差异使位错理论应运而生,晶体的滑移不是晶体的一部分相对于另一部分同时做整体运动,而是位错在切应力的作用下沿着滑移面逐步移动的结果。

位错虽然移动了一个原子间距,但位错中心附近的的少数原子只做远小于一个原子间距的弹性偏移,而晶体其他区域的原子仍处于正常位置,这样,位错运动只需要一个很小的应力(P169)就能实现,位错理论的发展揭示了晶体实际切变强度(和屈服强度)低于理论切变强度的本质。

金属材料的强化途径不外两个,一是提高合金的原子间结合力,提高其理论强度,并制得无缺陷的完整晶体,如晶须。

铁的晶须强度接近理论值,可以认为这是因为晶须中没有位错,或者只包含少量在形变过程中不能增殖的位错。

从自前来看,只有少数几种晶须作为结构材料得到了应用。

另一强化途径是向晶体内引入大量晶体缺陷,如位错、点缺陷、异类原子、晶界、高度弥散的质点或不均匀性(如偏聚)等,这些缺陷阻碍位错运动,也会明显地提高金属强度。

具体方法有固溶强化、形变强化(加工硬化)、沉淀强化和弥散强化(质点强化)、细晶强化、相变强化:1.固溶强化它的实现主要是通过溶质原子与位错的交互作用。

固溶体中存在着溶质原子,使合金的强度硬度提高,而塑性韧性有所下降,即产生固溶强化。

其原因在于,一是固溶体中溶质与溶剂的原子半径所引起的弹性畸变,与位错之间产生的弹性交互作用,对滑移面上运动着的位错有阻碍作用;二是在滑移线上偏聚的溶质原子(柯氏气团)对位错的束缚和钉扎作用。

(P176)2.形变强化,即加工硬化:随着变形程度的增加,金属的强度硬度增加,而塑性韧性下降。

其原因与位错的交互作用有关,随着变形程度的增加,位错密度不断增加。

热处理技术对钢的硬化效果热处理技术是制造业中重要的一环,它可以通过对金属材料的加热和冷却过程来改变其性能。

钢作为一种重要的金属材料,在热处理过程中也得到了广泛应用。

本文将探讨热处理技术对钢的硬化效果,以及与硬化效果相关的热处理方法。

一、正火处理正火处理是热处理技术中常用的一种方法,它通过将钢材加热至适宜温度,并保持一段时间,然后缓慢冷却至室温,以达到硬化效果。

正火处理主要是通过改变钢材的组织结构来提高其硬度和强度。

在正火处理过程中,钢材中的一些元素会发生晶体的转变,形成较为均匀的细小晶粒,从而提高钢材的抗拉强度和硬度。

二、淬火处理淬火处理是另一种常见的热处理方法,它相对于正火处理来说更为严酷。

淬火处理的原理是迅速将加热至适宜温度的钢材浸入冷却介质中,使其快速冷却。

这种快速冷却过程会导致钢材组织结构的改变,生成具有高硬度和脆性的马氏体。

淬火处理可以使钢材获得更高的硬度和强度,但同时也会降低其韧性。

三、回火处理回火处理是一种常用的对淬火处理后的钢材进行调质的方法。

在淬火处理后,钢材会变得相当脆性,这会影响其实际使用性能。

因此,通过回火处理可以降低钢材的硬度和脆性,提高其韧性和可塑性。

回火处理的目的是通过控制回火温度和时间来改变钢材的组织结构,实现硬度和韧性的相对平衡。

四、时效处理除了正火、淬火和回火处理以外,时效处理也是一种常用的热处理方法,尤其适用于一些特殊的合金钢。

时效处理的原理是在一定温度下保持一段时间,使合金元素在晶体中重新分布,形成锁定晶界、细化晶粒的效果,从而提高钢材的硬度和强度。

时效处理可以改善合金钢的综合力学性能,提高其抗老化能力。

总结:热处理技术对钢的硬化效果有着显著的影响。

通过正火、淬火、回火和时效等处理方法,钢材的力学性能可以得到不同程度的提升。

不同的处理方法对钢材产生的效果各有特点,需要根据具体应用要求选择适合的热处理方法。

在实际应用中,应根据钢材的材质和使用环境选择合适的热处理工艺,以确保钢材具备理想的硬度和韧性,满足各种工程需求。

热处理方法对金属硬度的影响热处理是一种常见的金属材料处理方法,通过加热和冷却的过程,可以改变金属的结构和性能。

其中,硬度是衡量材料抗压能力的重要指标之一。

不同的热处理方法对金属硬度的影响也不同。

本文将针对不同的热处理方法,以及它们对金属硬度的影响作一详细讨论。

1. 淬火处理淬火是最常用的热处理方法之一。

在淬火过程中,金属材料首先被加热到合适的温度,然后迅速冷却,通常使用水或油来实现。

淬火后的金属会出现明显的硬化现象,硬度得到显著提高。

淬火处理能改变金属的晶体结构,并使金属中形成大量的马氏体。

马氏体是一种具有较高硬度的组织结构,可以有效提高金属的硬度和抗磨性。

因此,淬火处理可以使金属材料具有更高的硬度和更好的机械性能。

2. 回火处理回火是在淬火后对金属材料进行的一种热处理方法。

回火的目的是通过适当的加热和保温过程来调整金属的硬度和韧性。

回火工艺的选择会直接影响金属材料的硬度。

一般来说,经过淬火处理后的金属硬度较高,同时也存在一定的脆性。

通过回火处理,可以降低金属的硬度,并提高其韧性和延展性。

回火过程中,温度和时间是影响金属硬度的关键因素。

通常情况下,较高的回火温度和较长的回火时间会导致金属硬度的降低。

3. 预淬火处理预淬火是淬火处理的一种变种,通过在淬火前对金属材料进行适当的加热处理来提高淬火后的硬度。

预淬火处理可以使金属中形成具有较高硬度的马氏体,并在淬火过程中起到保护作用。

预淬火处理的具体温度和时间取决于金属材料的成分和要求的硬度。

适当的预淬火处理可以使金属硬度相对提高,提高其抗磨性和耐热性能。

4. 固溶处理固溶处理主要适用于合金材料。

该方法通过将合金加热至高温区域,使金属中的溶质元素溶解在基体中,形成均匀的固溶体。

随后,通过快速冷却来固定固溶态,并获得相应的硬度。

固溶处理对合金材料的硬度有显著影响。

通过固溶处理可以调整合金的组织结构,从而改变硬度。

固溶处理中的加热温度和保温时间是调控硬度的关键因素之一。

热处理对金属材料的退火效果和晶粒生长行为的影响热处理是一种通过加热和冷却金属材料以改变其结构和性质的方法。

在热处理过程中,金属材料经历了多个阶段,其中包括退火和晶粒生长。

本文将重点讨论热处理对金属材料的退火效果和晶粒生长行为的影响。

一、退火效果退火是通过加热和保温金属材料来恢复其原始晶体结构和减少内部应力的过程。

退火效果受到热处理过程中的温度、时间和冷却速率等因素的影响。

1. 温度退火温度是影响退火效果的重要因素之一。

一般来说,退火温度越高,退火效果越好。

高温能够使金属材料中的晶界迁移迅速,消除或减少晶界错配,促进晶界的重排和再结晶。

然而,过高的温度可能导致晶粒长大过快,从而对材料的性能产生不利的影响。

2. 时间退火时间是指材料在退火温度下保持的时间。

时间越长,晶粒尺寸增大的趋势越显著。

适当延长退火时间有助于晶界的重排和再结晶,提高材料的塑性和韧性。

3. 冷却速率冷却速率也影响退火效果。

快速冷却能够形成细小的晶粒,并产生高硬度和高强度的材料。

而缓慢冷却则有利于晶粒的再长大,提高材料的韧性。

二、晶粒生长行为晶粒生长是指金属材料在热处理过程中晶体尺寸的变化。

晶粒生长行为取决于晶界迁移和晶粒长大两个主要因素。

1. 晶界迁移晶界迁移是指晶体内部的晶界发生位移和缩合的过程。

在退火过程中,晶界迁移速度随着温度的升高而增加。

晶界迁移在晶粒长大过程中起到关键作用,能够使晶界错配减少,晶粒长大更加均匀。

2. 晶粒长大晶粒长大是指晶体中晶粒尺寸的增大。

晶粒长大速度受到温度、时间和晶界能量等因素的影响。

高温和较长的退火时间有助于晶粒的长大,而晶界能量越高,晶粒生长速度越慢。

三、热处理的应用热处理在许多领域都有广泛的应用,尤其是在金属材料的加工和制造过程中。

下面将以几个典型的案例作为简要介绍。

1. 熟化处理熟化处理是指通过热处理来改善金属合金的性能和特性。

一般来说,通过高温退火或固溶处理,结合适当的冷却速率,可以获得良好的力学性能和显微组织。