金属及合金的塑性变形与断裂

- 格式:ppt

- 大小:5.69 MB

- 文档页数:84

焊接材料的塑性变形与断裂机理焊接是一种常见的金属加工方法,通过高温加热和冷却过程将两个或多个金属材料连接在一起。

在焊接过程中,焊接材料的塑性变形和断裂机理是非常重要的因素,它们直接影响着焊接接头的质量和性能。

首先,我们来探讨焊接材料的塑性变形机理。

塑性变形是指金属材料在受到外力作用下发生的可逆形变过程。

在焊接过程中,焊接材料会受到焊接电弧或热源的加热,从而达到熔化温度。

一旦焊接材料熔化,它就会变得可塑性,可以通过外力进行塑性变形。

焊接材料的塑性变形主要是通过热塑性变形和冷塑性变形来实现的。

热塑性变形是指焊接材料在高温下受到外力作用时发生的塑性变形。

在焊接过程中,焊接材料受到焊接电弧或热源的加热,使其达到熔化温度,然后通过焊接工具施加的外力进行塑性变形。

热塑性变形的优点是能够使焊接接头的形状更加精确,缺点是容易产生热裂纹和变形。

冷塑性变形是指焊接材料在冷却过程中受到外力作用时发生的塑性变形。

在焊接过程中,焊接材料在熔化后会迅速冷却,形成焊缝。

在冷却过程中,焊接材料会受到外力的作用,使其发生塑性变形。

冷塑性变形的优点是能够增加焊接接头的强度和硬度,缺点是容易产生冷裂纹和变形。

除了塑性变形,焊接材料的断裂机理也是非常重要的。

断裂机理是指焊接材料在受到外力作用下发生破裂的过程。

在焊接过程中,焊接材料会受到焊接电弧或热源的加热和冷却过程的影响,从而产生内部应力。

如果这些内部应力超过了焊接材料的强度极限,就会导致焊接接头的断裂。

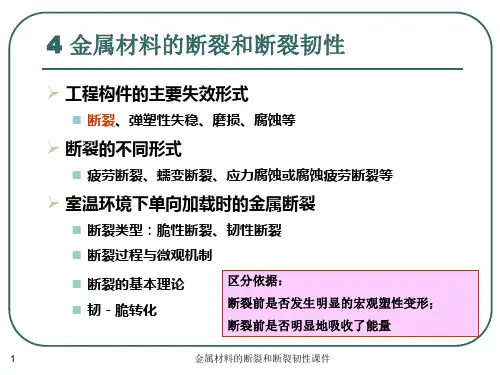

焊接材料的断裂机理主要有两种,一种是脆性断裂,另一种是韧性断裂。

脆性断裂是指焊接材料在受到外力作用下迅速破裂的过程。

脆性断裂的特点是断口平整,没有明显的塑性变形。

脆性断裂主要是由于焊接材料中存在的缺陷或内部应力引起的。

韧性断裂是指焊接材料在受到外力作用下发生延展性破裂的过程。

韧性断裂的特点是断口不平整,有明显的塑性变形。

韧性断裂主要是由于焊接材料中的晶粒细化和断口韧化等因素引起的。

综上所述,焊接材料的塑性变形和断裂机理是影响焊接接头质量和性能的重要因素。

谈塑性变形与断裂的关系----------------------塑性变形是断裂的基础,断裂是塑性变形的最终结果。

0 引言塑性变形指的是永不可恢复的变形,其具体的机制包括位错滑移、孪生、晶界滑动、扩散性蠕变。

其中一般情况下位错滑移起主要作用,孪生多发生在低温、高应变速率时滑移系少的材料中,而晶界滑动与扩散性蠕变一般在高温下发生。

断裂指材料在应力的作用下分离两个或多个部分的现象。

如若有上文四种机制的作用,我们便可认为材料发生了塑性变形,因此,讨论塑性变形与断裂的关系就可转化为讨论各种不同断裂的机理与塑性变形机制的关系,以明确塑性变形在断裂中的作用,阐明他们之间的必然联系。

本文核心论点为:塑性变形是断裂的基础,断裂是塑性变形的必然结果。

接下来讨论以下从八个具有不同断裂机理的断裂,以阐明塑性变形与断裂的关系,论证塑性变形是断裂的基础,断裂是塑性变形的最终结果。

1延性断裂延性断裂是指在断裂过程中,塑性变形起主导作用的断裂形式,包括切离和微孔聚集型断裂。

首先来看切离断裂,单晶体在拉伸塑性变形中只有一个滑移系统开动(如hcp中只沿基面滑移的情况),试样将沿着滑移面分离,对于多晶体,多滑移系统同时动作,协调变形,试样将经过均匀变形和颈缩等阶段,变形至颈部截面积为零时断裂,形成尖锥状的断口。

切离断裂是位错无限发展的结果,位错运动贯穿切离断裂的始终,没有位错不断滑移,就不可能发生切离断裂。

由微孔的形核、长大聚合而导致的断裂叫做微孔聚集型断裂,微孔形成的机制共有三种,分别为空位扩散机制、强化相脱粘机制与强化相碎裂机制。

空位的形成是由于位错割阶的非保守运动而产生的,空位的扩散聚集成为微孔,其过程是通过位错的运动。

而强化相脱粘机制与强化相碎裂机制是由于强化相在材料中阻碍滑移,使得强化相前方位错塞积,应力集中,当应力大于强化相强度或者强化相与基体的结合强度时,就导致了强化相本身的折断或者脱离,也即在此处产生了微孔。

而微孔的长大与连接也是塑性变形的结果:微孔间的材料形成“内颈缩”并随位错运动越来越细,内颈缩断裂,使得微孔与最近微孔相连,微孔不断聚合导致裂纹扩展,最终断裂。

第六章 金属和合金的塑性变形和再结晶金属材料(包括纯金属和合金)在外力的作用下引起的形状和尺寸的改变称为变形。

去除外力,能够消失的变形,称弹性变形;永远残留的变形,称塑性变形。

工业生产上正是利用塑性变形对金属材料进行加工成型的,如锻造、轧制、拉拔、挤压、冲压等。

塑性变形不仅能改变工件的形状和尺寸,还会引起材料内部组织和结构的变化,从而使其性能发生变化。

以再结晶温度为界,金属材料的塑性变形大致可分为两类:冷塑性变形和热塑性变形,在生产上,通常称为冷加工和热加工。

经冷塑性变形的金属材料有储存能,自由能高,组织不稳定。

若升高温度,使原子获得足够的扩散能力,则变形组织会恢复到变形前的状态,这个恢复过程包括:回复、再结晶和晶粒长大三个阶段。

从金属材料的生产流程来看,一般是先进行热加工,然后才进行冷加工和再结晶退火。

但为了学习的方便,本章先讨论冷加工,再讨论再结晶和热加工。

§6.1 金属材料的变形特性一、 应力—应变曲线金属在外力作用下,一般可分为弹性变形、塑性变形、断裂三个阶段。

图6.1是低碳钢拉伸时的应力—应变曲线,这里的应力和应变可表示为:000,L L L L L A F ∆=-==εσ 公式中F 是拉力,00,L A 分别是试样的原始横截面积和原始长度。

从图中可以得到三个强度指标:弹性极限e σ,屈服强度s σ,抗拉强度b σ。

当拉应力小于弹性极限e σ时,金属只发生弹性变形,当拉应力大于弹性极限e σ,而小于屈服强度s σ时,金属除发生弹性变形外,还发生塑性变形,当拉应力大于抗拉强度b σ时,金属断裂。

理论上,弹性变形的终结就是塑性变形的开始,弹性极限和屈服强度应重合为一点,但由于它们不容易精确测定,所以在工程上规定:将残余应变量为0.005%时的应力值作为弹性极限,记为005.0σ,而将残余应变量为0.2%时的应力值作为条件屈服极限,记为2.0σ。

s σ和2.0σ都表示金属产生明显塑性变形时的应力。

金属材料受力后会弯曲或断裂金属材料是一类常见的工程材料,广泛应用于建筑、航空、汽车制造等领域。

在使用过程中,金属材料会承受各种外部力的作用,如拉力、压力、弯曲力等。

然而,这些力的作用会导致金属材料发生变形,甚至出现弯曲或断裂的情况。

本文将针对金属材料在受力后发生弯曲或断裂的原因以及相应的预防措施进行探讨。

首先,金属材料在受力后发生弯曲的原因有多种。

主要原因之一是金属材料的内部结构造成的。

金属材料的内部由晶粒组成,晶粒与晶粒之间通过晶界连接着。

当外力作用到金属材料上时,晶粒之间的晶界可能发生滑移或移位,导致材料整体发生塑性变形。

这种滑移和移位会导致材料内部产生应力集中区域,从而造成金属材料整体弯曲。

此外,金属材料的晶粒尺寸和材料的纯度也会影响金属材料的强度和塑性,进而影响材料在受力后的弯曲情况。

其次,金属材料在受力后出现断裂的原因也有多方面。

一方面,金属材料的强度不足可能导致断裂。

当外力作用到金属材料上超过材料的强度极限时,金属材料就会发生破裂。

此外,金属材料的内部存在缺陷也可能导致断裂。

缺陷包括气孔、夹杂物、裂纹等,这些缺陷会导致材料内部应力集中,从而引起断裂。

此外,金属材料的应力集中也可能导致断裂。

当外力作用到金属材料上时,如果材料表面存在缺口或切口等形状不良的部分,外力就会在这些部分产生应力集中,进而引发断裂。

对于金属材料在受力后弯曲或断裂的情况,我们应该采取相应的预防措施。

首先,正确选择金属材料是非常重要的。

对于不同场合的应用,需要选择适合强度和塑性的金属材料,以免在受力下出现过度弯曲或断裂。

其次,合理设计金属结构也是关键。

在设计过程中,应该避免金属结构出现应力集中的部位,适当增加支撑或加强结构刚度等方式来预防弯曲或断裂。

此外,采用适当的材料处理方法也能有效预防金属材料受力后弯曲或断裂。

比如,通过热处理可以改善金属材料的强度和塑性,进而提高金属材料的抗弯曲和抗断裂能力。

此外,加强金属材料的监测和检测也是重要的一环。

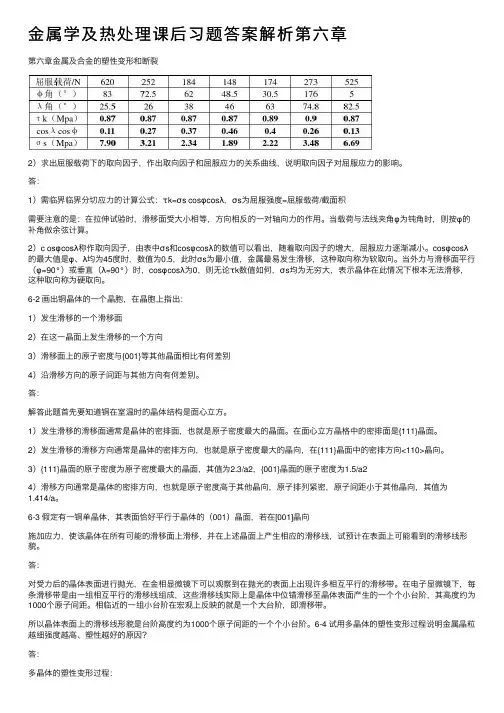

⾦属学及热处理课后习题答案解析第六章第六章⾦属及合⾦的塑性变形和断裂2)求出屈服载荷下的取向因⼦,作出取向因⼦和屈服应⼒的关系曲线,说明取向因⼦对屈服应⼒的影响。

答:1)需临界临界分切应⼒的计算公式:τk=σs cosφcosλ,σs为屈服强度=屈服载荷/截⾯积需要注意的是:在拉伸试验时,滑移⾯受⼤⼩相等,⽅向相反的⼀对轴向⼒的作⽤。

当载荷与法线夹⾓φ为钝⾓时,则按φ的补⾓做余弦计算。

2)c osφcosλ称作取向因⼦,由表中σs和cosφcosλ的数值可以看出,随着取向因⼦的增⼤,屈服应⼒逐渐减⼩。

cosφcosλ的最⼤值是φ、λ均为45度时,数值为0.5,此时σs为最⼩值,⾦属最易发⽣滑移,这种取向称为软取向。

当外⼒与滑移⾯平⾏(φ=90°)或垂直(λ=90°)时,cosφcosλ为0,则⽆论τk数值如何,σs均为⽆穷⼤,表⽰晶体在此情况下根本⽆法滑移,这种取向称为硬取向。

6-2 画出铜晶体的⼀个晶胞,在晶胞上指出:1)发⽣滑移的⼀个滑移⾯2)在这⼀晶⾯上发⽣滑移的⼀个⽅向3)滑移⾯上的原⼦密度与{001}等其他晶⾯相⽐有何差别4)沿滑移⽅向的原⼦间距与其他⽅向有何差别。

答:解答此题⾸先要知道铜在室温时的晶体结构是⾯⼼⽴⽅。

1)发⽣滑移的滑移⾯通常是晶体的密排⾯,也就是原⼦密度最⼤的晶⾯。

在⾯⼼⽴⽅晶格中的密排⾯是{111}晶⾯。

2)发⽣滑移的滑移⽅向通常是晶体的密排⽅向,也就是原⼦密度最⼤的晶向,在{111}晶⾯中的密排⽅向<110>晶向。

3){111}晶⾯的原⼦密度为原⼦密度最⼤的晶⾯,其值为2.3/a2,{001}晶⾯的原⼦密度为1.5/a24)滑移⽅向通常是晶体的密排⽅向,也就是原⼦密度⾼于其他晶向,原⼦排列紧密,原⼦间距⼩于其他晶向,其值为1.414/a。

6-3 假定有⼀铜单晶体,其表⾯恰好平⾏于晶体的(001)晶⾯,若在[001]晶向施加应⼒,使该晶体在所有可能的滑移⾯上滑移,并在上述晶⾯上产⽣相应的滑移线,试预计在表⾯上可能看到的滑移线形貌。

材料科学基础(下)复习提纲第六章 金属与合金的塑性变形与断裂1、常温和低温下金属塑性变形的两种主要方式为( )和 ( )。

2、体心、面心、密排六方晶格金属的主要滑移系,详见表6-2。

解释体心立方的金属的塑性为什么比面心立方金属差?3、了解施密特定律,并会做相应的计算(见第六章作业)4、晶体的滑移的实质(是位错在切应力的作用下沿着滑移面逐步移动的结果)。

了解位错的交割和塞积对金属的力学性能的影响。

5、掌握塑性变形对金属组织和性能的影响。

第七章 金属及合金的回复与再结晶1、了解回复过程的组织结构和性能的变化?2、了解再结晶过程的组织结构和性能的变化?3、从金属学角度,金属的热加工和冷加工是如何划分的? 第八章 扩散1、固态下原子扩散的机制主要有哪两种?扩散的本质原因是什么?2、掌握扩散第二定律的误差函数解,并会做相应计算。

(见作业题型)3、了解影响扩散的因素。

第九章 钢的热处理原理 1、钢的奥氏体化过程? 2、钢在冷却过程中的转变。

高温转变⎪⎩⎪⎨⎧︒︒︒,托氏体,索氏体,珠光体C C C A 550~600600~650650~1 解释珠光体、索氏体和托氏体的力学性能与片间距的关系。

(详见P246)中温转变⎩⎨⎧︒,下贝氏体,上贝氏体S M C ~350350~600 了解下贝氏体的力学性能及生产方式(详见P261)低温转变 {下,马氏体转变、,快冷至f S C M M V V ≥(1) 什么是马氏体?马氏体的晶体结构、组织形态、性能特点? (2) 马氏体转变的特点?3、淬火钢的回火转变过程?(一)~(五)P268~272,淬火钢回火时力学性能的变化?4、了解第一类和第二类回火脆性及解决办法? 第十章 钢的热处理工艺1、了解退火和正火的目的?各种退火工艺的目的和适用对象。

正火工艺适用的四个主要方面。

2、淬火的加热温度的选择?原因?淬火常用的介质有哪几种?淬火常用方法?3、什么是淬透性、淬硬性?它们的差别?(详见P289)4、低温、中温、高温回火各获得什么组织?其性能有何特征?5、了解感应加热表面淬火的工作原理?淬硬层深度与电流频率的关系?5、渗碳的适用材料、主要方法、渗碳温度及渗碳介质?渗氮的适用材料、主要方法、渗氮温度及渗氮介质?第十一章 工业用钢1、 合金元素在钢里的存在方式?合金元素对铁-渗碳体相图的影响?合金元素对钢热处理过程的影响?2、 什么时回火稳定性和二次硬化?3、 造成金属腐蚀的原因?耐磨钢耐磨的原因?耐热钢的抗氧化型和热强性? 第十二章 铸铁1、 铸铁石墨化过程?铸铁的组织?影响铸铁石墨化的因素? 第十三章 有色金属及其合金1、 铝合金的分类及铝合金的强化方法?(重点掌握铝合金的沉淀强化P384)2、 铜合金的分类?黄铜的力学性能与含锌量的关系?锡青铜的力学性能与含锡量的关系。