高塑性变形镁合金合金系简介

- 格式:wps

- 大小:21.50 KB

- 文档页数:2

镁合金是以镁为基加入其他元素组成的合金。

其特点是:密度小(1.8g/cm3镁合金左右),比强度高,弹性模量大,散热好,消震性好,承受冲击载荷能力比铝合金大,耐有机物和碱的腐蚀性能好。

主要合金元素有铝、锌、锰、铈、钍以及少量锆或镉等。

目前使用最广的是镁铝合金,其次是镁锰合金和镁锌锆合金。

主要用于航空、航天、运输、化工、火箭等工业部门。

在实用金属中是最轻的金属,镁的比重大约是铝的2/3,是铁的1/4。

它是实用金属中的最轻的金属,高强度、高刚性。

特点其加工过程及腐蚀和力学性能有许多特点:散热快、质量轻、刚性好、具有一定的耐蚀性和尺寸稳定性、抗冲击、耐磨、衰减性能好及易于回收;另外还有高的导热和导电性能、无磁性、屏蔽性好和无毒的特点。

应用范围:镁合金广泛用于携带式的器械和汽车行业中,达到轻量化的目的镁合金铸件1。

镁合金(英文:Magnesium alloy)的比重虽然比塑料重,但是,单位重量的强度和弹性率比塑料高,所以,在同样的强度零部件的情况下,镁合金的零部件能做得比塑料的薄而且轻。

另外,由于镁合金的比强度也比铝合金和铁高,因此,在不减少零部件的强度下,可减轻铝或铁的零部件的重量。

镁合金相对比强度(强度与质量之比)最高。

比刚度(刚度与质量之比)接近铝合金和钢,远高于工程塑料。

在弹性范围内,镁合金受到冲击载荷时,吸收的能量比铝合金件大一半,所以镁合金具有良好的抗震减噪性能。

镁合金熔点比铝合金熔点低,压铸成型性能好。

镁合金铸件抗拉强度与铝合金铸件相当,一般可达250MPA,最高可达600多Mpa。

屈服强度,延伸率与铝合金也相差不大。

镁合金还个有良好的耐腐蚀性能,电磁屏蔽性能,防辐射性能,可做到100%镁合金铸件2回收再利用。

镁合金件稳定性较高压铸件的铸造行加工尺寸精度高,可进行高精度机械加工。

镁合金具有良好的压铸成型性能,压铸件壁厚最小可达0.5mm。

适应制造汽车各类压铸件。

但镁合金线膨胀系数很大,达到25~26 μm/m℃,而铝合金则为23 μm/m℃,黄铜约20 μm/m℃,结构钢12 μm/m℃,铸铁约10μm/m℃,岩石(花岗岩、大理石等)仅为5~9 μm/m℃,玻璃5~11 μm/m℃。

Mg-Al-Mn-Gd合金的高温压缩行为及其组织稳定性汽车轻量化的提出为镁合金在汽车工业中的应用开辟了新的道路,镁合金是目前在工程应用中最轻的金属结构材料之一。

传统镁合金的成形方法为铸造成形,与之相比,塑性成形镁合金的晶粒尺寸细小、内部组织致密、成分均匀,因而具有更高的强度和更大的延伸率,具有更为广阔的应用空间。

由于镁合金的晶体结构多数为密排六方结构,基体中滑移系数量少,使得其在室温下塑性变形能力不理想,所以镁合金的塑性成形一般在高温下进行。

此外,在镁合金中添加稀土元素同样可以改善镁合金的塑性成形能力。

因而,研究稀土镁合金在高温下的塑性成形过程具有重要意义。

本文在AM50镁合金基础上添加稀土Gd元素形成Mg-Al-Mn-Gd系合金,在变形温度为200℃-400℃,应变速率为O.1s-1~5s-1条件下,采用Gleeble-1500D热/力模拟试验机对实验合金进行热压缩实验,以研究其流变行为;另外,在热处理温度为200℃、250℃、300℃,热处理时间为4h、8h、12h条件下对实验合金进行均匀化热处理,以研究其组织稳定性;并且采用X射线衍射分析仪(XRD)、激光显微镜、电化学分析仪等测试手段分析实验所得数据。

首先,分析Mg-Al-Mn-Gd系合金的高温塑性变形特点,即分析流变应力曲线和建立本构方程;其次,分析Mg-Al-Mn-Gd系合金热压缩变形条件对显微组织的影响以及实验合金的热压缩塑性变形机制;最后,分析稀土Gd元素对Mg-Al-Mn 系镁合金显微组织的影响,以及均匀化热处理温度和时间对Mg-Al-Mn-Gd系合金的显微组织和腐蚀性能的影响。

本论文主要结论如下:1、Mg-Al-Mn-Gd系合金的高温压缩真应力-真应变曲线呈现出明显的动态再结晶特征,在该过程中变形条件(应变速率、变形温度)对流变应力的影响具有规律性,即:当应变速率越大、变形温度越低时,其流变应力越大,对应的峰值应变也就越大,峰值出现较晚;相反,当应变速率越小、变形温度越高时,其流变应力越小,对应的峰值应变也就越小,峰值提前出现;经计算Mg-4Al-0.29Mn-0.97Gd稀土镁合金在本实验条件下的应力指数n=9.69271、热变形激活能Q=112.24KJ/mol,并且通过回归分析,建立了热压缩本构方程,其中Z参数与应变速率和变形温度有关。

镁合金断裂延伸率1. 简介镁合金是一种轻质高强度的金属材料,具有良好的机械性能和热传导性能。

然而,镁合金在实际应用中常常面临断裂问题,特别是其延伸率较低,容易发生拉伸断裂。

本文将对镁合金的断裂延伸率进行详细探讨。

2. 断裂延伸率的定义与测量方法断裂延伸率是指材料在拉伸过程中能够承受的变形程度。

它是一个衡量材料韧性的重要指标,通常用百分比表示。

断裂延伸率越高,表示材料具有更好的塑性变形能力。

测量断裂延伸率可以使用标准拉伸试验方法。

首先,在试样上划定一定距离的标距(gauge length),然后将试样固定在拉力机上进行拉伸。

当试样发生断裂时,通过测量标距两端的距离变化,计算出试样的断裂延伸率。

3. 影响镁合金断裂延伸率的因素3.1 材料成分镁合金的成分对其断裂延伸率有很大影响。

一般来说,添加其他元素可以改善镁合金的断裂延伸率。

例如,通过添加铝、锌等元素,可以形成固溶体和析出相,细化晶粒,提高材料的塑性。

3.2 晶粒尺寸晶粒尺寸对镁合金的断裂延伸率也有显著影响。

较小的晶粒可以提高材料的强度和塑性,从而提高断裂延伸率。

因此,在制备镁合金材料时,应采取一定的方法来控制晶粒尺寸。

3.3 加工工艺加工工艺对镁合金的断裂延伸率同样有重要作用。

适当的热处理和变形加工能够改善材料的组织结构和力学性能,从而提高断裂延伸率。

4. 提高镁合金断裂延伸率的方法4.1 合理选择合金元素根据具体应用需求,选择适当的合金元素进行添加,以改善镁合金的断裂延伸率。

常用的合金元素包括铝、锌、锰等。

4.2 控制晶粒尺寸通过适当的热处理和变形加工,控制镁合金的晶粒尺寸,可以有效提高断裂延伸率。

常用的方法包括固溶处理、时效处理、等温热压等。

4.3 优化加工工艺在实际生产中,通过优化加工工艺参数,如变形速度、温度等,可以改善镁合金的断裂延伸率。

合理选择合适的变形方式和变形温度范围也是关键。

5. 应用与展望镁合金具有广泛的应用前景,在航空航天、汽车制造、电子设备等领域有着重要的地位。

镁合金发展历史随着科技的发展,人们对于材料的要求也越来越高,镁合金作为一种优异的材料,近年来得到了广泛的应用。

本文将为大家介绍镁合金发展的历史。

一、镁合金的历史镁合金是指以镁为主要元素,加入其他金属和非金属元素制成的可锻性和加工性良好的新材料。

镁是一种轻质金属,比重仅为铝的2/3,比强度和刚度均优于铝合金,同时具有较好的耐腐蚀性、导热性、导电性和机械性能等特点,成为工业上重要的材料之一。

20世纪初,在欧洲和美国国内,镁合金已成为轻量化高强材料的先锋。

早在1910年,德国的戴姆勒汽车公司就开始使用镁合金轮毂以减轻车身重量。

20年代末期,美国的航空公司预见到镁合金的潜力,开始大量使用镁合金制造飞行器和发动机,随后,德国、英国等国家相继开发镁合金产品,镁合金进入了大规模生产的阶段。

二、镁合金的发展随着科技的不断进步,许多国家开始对镁合金进行研究和开发,镁合金在军事、航空、汽车、船舶等领域得到了广泛的应用。

20世纪90年代初,我国开始从事镁合金的生产研究,经过多年的努力,目前我国已经成为全球镁合金生产和应用的重要国家之一。

随着科技的发展,人们对于材料的要求也越来越高,镁合金作为一种优异的材料,得到了越来越广泛的应用。

未来,随着生产技术、加工技术和材料设计的不断完善和革新,镁合金的应用前景将会更加广阔,对于推动我国制造业的转型升级、节能减排和环境保护等方面也将发挥积极作用。

三、结论总之,镁合金是一种十分优异的材料,其在工业制造中具有广泛的应用前景。

随着科技的不断进步,镁合金的性能将会更加完美,应用范围也将会更加广泛。

我们应该更加重视镁合金的研究和应用,发掘它更广泛的潜力,推动我们的工业制造事业向更高质量、更高效率、更高绿色化的方向转变。

az91镁合金成分AZ91镁合金是目前使用最广泛的镁合金材料之一。

该合金由镁、铝、锌、锰四种元素组成,其中镁的含量达到90%以上,铝和锌的含量分别为8.5%和0.5%,锰的含量为0.15%。

下面我们将围绕这一成分,分步骤介绍AZ91镁合金的一些特性和应用。

第一步:镁的特性作为主要成分之一,镁具有很多独特的特性。

首先,它具有很高的比强度和比刚度,比重轻、密度小、刚度高,具有优异的阻尼性能,因此非常适合用作振动系统的材料。

其次,镁在常温下与氧反应极其容易,因此具有较高的耐腐蚀性。

最后,镁具有良好的机加工性能,能够被加工成各种复杂的形状和尺寸。

第二步:AZ91合金的特性根据上文所述,AZ91合金由镁、铝、锌和锰四种元素组成。

此外,合金还含有微量的钙、钡和铅等元素。

AZ91合金具有比高强度和为一体的优异性能,具有良好的防腐蚀性,可用于制造各种零部件和外壳等。

另外,AZ91镁合金的耐低温性能也非常优异,可在低至-40℃温度下稳定工作。

第三步:AZ91合金的应用AZ91合金广泛应用于航空航天、兵器、汽车制造、电子产品等领域。

在航空航天领域,AZ91合金被用作制造飞机结构件、太空舱等。

在汽车制造领域,AZ91合金被用于制造汽车发动机外壳、车轮等。

此外,AZ91合金还被用于制造手机、笔记本电脑、相机等电子产品的外壳。

第四步:AZ91合金的优缺点AZ91合金的优点:首先,它具有良好的机加工性能和可铸造性能,能够满足复杂零部件和外壳的需求。

其次,AZ91合金的比强度和比刚度都非常高,稳定性能优异。

最后,它具有非常好的耐腐蚀性和防腐蚀性,能够满足各种环境条件下的使用需求。

AZ91合金的缺点:首先,它的力学性能取决于组织结构,因此具有一定的不稳定性。

其次,AZ91合金在高温条件下会发生蠕变现象,不适宜用于高温环境下的应用。

最后,AZ91合金的成本较高,价格较贵,并不适用于低成本、大批量生产的应用领域。

综上,AZ91合金作为一种优异的镁合金材料,具有很多独特的性能和应用优势。

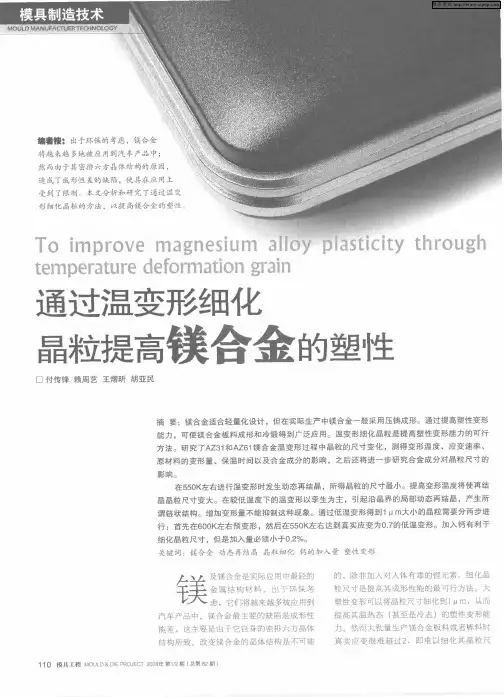

变形镁合金的本构方程建立摘要:在Gleeble-3800热模拟试验机上,利用热压缩变形研究镁合金的热变形特性。

设置最大真应变为0.7,变形温度分别为300、350、400、450℃,变形速率为0.01、0.1、1s-1。

利用试验所得数据和一系列公式计算发现:实验值与预测值吻合程度很高,说明应变耦合Arrhenus型本构方程具有较高的预测精度。

关键词:镁合金;流变应力;本构方程镁合金具有,密度小、导热性、阻尼减震性及切削加工性能好的特点,又可再回收再利用,面对能源节约的问题镁合金越来越受到材料界的重视。

由于镁为六方结构、滑移系少,室温时难以发生塑性变形,因此研究镁合金的成形性能尤为重要[1-3]。

经过挤压、锻造和轧制等变形工艺制备的金属材料不仅能够提供更多样的力学性能,而且可通过后续热处理使材料的韧性、焊接性能得到明显改善。

本文主要以医学支架基础,采用镁合金为研究对象,研究并探讨镁合金的塑性,为该合金热加工工艺制度的确定和热变形组织的预测提供依据[4-5]。

一、实验材料及其方法实验用的合金为变形镁合金,利用线切割机器,将镁合金加工成高150mm,直径100mm的圆柱形试样,在Gleeble3800D热模拟实验机上完成热压缩实验。

变形温度T分别为300、350、400、450℃,即573、623、673和723K,应变速率分别为0.01、0.1和1,最大变形量为0.7[6]。

二、峰值应力本构方方程通过应力应变曲线获取镁合金不同变形条件下的峰值应力。

基于origin,通过最小二乘法对和的绘制的点进行线性回归拟合。

选取各拟合直线斜率的倒数,取其平均值,即为m值,对公式两边取自然对数得到:(1)可以看出当温度T一定时,呈现一定的线性关系:(2)同理,当应变速率为一个定值时,和呈现一定的线性关系:(3)令为横坐标,为纵坐标直线斜率的倒数可以求出n=5.25935。

取直线斜率的倒数平均值:=3663.6596。

现阶段我司可以供应的挤压型材为宽度最大660毫米,厚度0.5~4mm的管材,在经过展板,压平处理成为板材。

公司Az31B的棒材货存不足这类合金属镁-铝-锌系镁合金,其主要特性是:1、强度高,可热处理强化。

2、铸造性能良好。

3、耐蚀性较差,合金的应力腐蚀破裂倾向较大。

4、可加工性良好。

5、热塑性以AZ40M、AZ41M合金为佳,可加工成板材、棒材、锻件等各种镁材;合金热塑性较低,主要用做挤压件和锻材。

6、AZ40M、AZ41M合金焊接性较好,可气焊和氩弧焊;AZ61M合金的焊接性低;AZ82M合金焊接性尚好,但需进行消除应力退火。

公司主营MnE21棒材这类合金属镁-锰系镁合金,其主要特性是:1、强度较低,但有良好的耐蚀性;在镁合金中,它的耐蚀性能最好,在中性介质中,无应力腐蚀破裂倾向。

2、室温塑性较低,高温塑性高,可进行轧制、挤压和锻造。

3、不能热处理强化。

4、焊接性能良好,易于用气焊、氩弧焊、电焊等方法焊接。

5同纯镁一样,镁-锰系镁合金有良好的可加工性,和M2M合金比较,ME21合金的强度较高,且有较好的高温性能。

1、化学成分元素Mg Mn Ce Fe Cu Si Al Zn Ni含量%余量1.6-2.00.6-1.0≤0.005≤0.008≤0.01≤0.015≤0.015≤0.001性能:耐腐蚀2、物理性能项目性能参数拉伸纵向横向屈服强度抗拉强度延伸率屈服强度抗拉强度延伸率>90MPa>200Mpa>15%>150Mpa>220Mpa>4%金相晶粒度<30微米粗糙度Rz≤10微米,Rmax≤20微米(公司目前30%的产品能达到前一标准,其他粗糙度都在Rz≤15微米,Rmax≤35微米这一范围)密度 1.78g/cm3不同规格型号的镁板,需要不同的模具和挤压机,0.5mm的板材我们使用1800T的挤压机,您参考一下,给我们贵公司所需的具体规格型号,我可以让技术质量部的也参与探讨下,希望和贵公司进一步合作的。

镁及镁合金认知报告一、镁及镁合金的概述镁的元素符号为Mg,原子序数12,元素周期表中ⅡA族碱土金属元素,电子轨道分布1s2 2s2 2p6 3s2,其相对原子质量为24.3050。

纯镁具有金属色泽,呈亮白色,标准大气压下纯镁为密排六方结构,无同素异构转变。

镁是地壳中最丰富的元素之一,约占地壳组成的25%。

镁是常用金属结构材料中最轻的一种,其熔点为650℃,与铝熔点差不多,但密度是铝的2/3,为1.738g/cm3。

但是纯镁的力学性能很差,化学活性很强,电极电位很低,抗蚀性较差,由于具有以上缺点,镁至今还未成为可以大规模使用的结构材料。

镁与一些金属元素如铝、锌、锰、稀土、锆、银和铈等合金化后得到的高强度轻质合金称为镁合金。

镁合金的密度通常为 1.75-1.85 g/cm3,在现在的金属材料中最小,约为铝的64%,钢的23%,而其铸件的比强度和疲劳强度均比铸铝合金高,此外,镁合金的弹性模量较低,在弹性范围内承受冲击载荷时,所吸收的能量比铝高50%左右,可制造承受猛烈冲击的零部件。

镁合金阻尼性能好,适合于制备抗震零部件。

同时,镁合金具有优良的切削加工性能,切削速度大大高于其他金属。

镁合金还具有优良的铸造性能,可以用几乎所有铸造工艺来铸造成形。

正因为以上优点,镁合金在汽车、电子、电器、航空航天、国防军工、交通等领域具有重要的应用价值和广阔的应用前景。

但是,由于受材料制备、加工技术、抗腐蚀能力、抗蠕变性能以及价格因素的影响,目前镁合金的应用量远远落后于钢铁和镁合金。

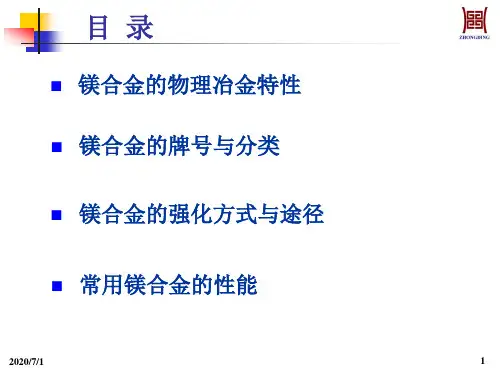

二、镁合金的基本概念1.镁合金的分类一般来说镁合金的分类依据有三种:合金化学成分,成形工艺和是否含锆。

按化学成分,镁合金主要划分为Mg-Al、Mg-Mn、Mg-Zn等二元,以及Mg-Al-Zn、Mg-Al-Mn等三元系及其他多组分系镁合金。

按成形工艺,镁合金可划分为铸造镁合金和变形镁合金,两者在成分、组织性能上存在很多差异。

铝、锆为镁合金中的主要合金化元素。

高塑性变形镁合金合金系简介

按成形工艺,镁合金可分为铸造镁合金和变形镁合金,两者在成分、组织性能上存在较大差异。

铸造镁合金主要用压铸工艺生产,其主要特点是生产效率高、可生产薄壁及形状复杂的构件,且铸态组织优良、铸件表面质量好、尺寸精度高。

在合金中加入铝可强化镁合金并使其具有优异的铸造性能,为了便于压铸,铸造镁合金中的铝大于3%,同样为了降低热裂倾向,铸造镁合金中的锌含量不超过2%。

铸造镁合金应用于汽车零件、机件罩壳和电器结构等。

与铸造镁合金相比,变形镁合金组织更细、成分更均匀、内部更致密,因此变形镁合金强度和延伸率均较高。

第一次世界大战以来,变形镁合金获得了较系统地研究与发展,并形成系列的镁合金系。

变形镁合金的板材、挤压材以及锻件等塑性加工产品在军用飞机、航空航天、赛车等领域得到了较多的应用。

目前镁合金形成了一个较完整的体系,但镁合金牌号还没有形成国际通用的标准。

美国材料试验协会(ASTM)的命名方法应用更普遍一点,其命名方法是由“字母-数字-字母”三部分组成的命名系统。

第一部分的二个字母表示两种主要两种合金元素,第二部分数字分别表示这两种元素含量的重量百分比,第三部分的字母是用来区分具有相同标称成分的不同合金。

暂不考虑镁锂合金,下面介绍具有密排六方结构的镁合金。

①Mg-Al系

Mg-Al系合金一般属于中等强度、塑性较高的最常用合金系,它们具有良好的强度、塑性和耐腐蚀性等综合性能,而且价格较低。

Mg-Al系合金中,部分AZ、AM、AE合金属于高塑性镁合金。

Mg-Al-Zn系合金应用很广泛。

它的主要特点是强度高,并具有良好的铸造性能。

铝是该合金系中的主要元素,其主要作用是提高合金的室温强度,并赋于热处理强化效果。

共晶温度(437℃)下,铝在镁中的溶解度为12.27%,100℃时溶解度为2.0%,因此可进行热处理强化。

锌能提高合金的强度,改善合金的塑性,提高耐腐蚀性,但锌增加疏松和热裂纹的形成倾向。

AZ系中的AZ31、AZ61,具有良好的塑性、强度和耐腐蚀性等综合力学性能,AZ31和AZ61的延伸率能达到19%以上。

常用Mg-Al合金铝含量小于10%,由于不平衡结晶,室温状态组织为α(Mg)+β(Mg17Al12),β相随铝含量的增加而增多。

在铝含量小于10%时,随着铝含量增加,固溶条件下β相可全部溶入α基体中,随Al量增加抗拉强度不断提高;伸长率则在3~8%范围内达到最大值。

AZ合金在固溶处理条件下塑性较好,细小晶粒组织的塑性较好。

在研究AZ31B合金的轧制时,发交叉轧制板材的塑性较好。

AM系列镁合金具有优良的韧性,用于经受冲击载荷、安全性要求高的场合。

AM20压铸态下延伸率可达20%,AM50和AM60压铸态延伸率可达到15%,塑性均较好。

对Mg-Al-Mn 三元镁合金,当锰含量小于1%时,室温状态组织为α(Mg)+β(Mg17Al12)+MnAl,随着锰含量的增加,组织中将出现脆性的β-Mn相,使塑性降低。

AE系合金具有较好的抗蠕变和耐热性能,其中有些合金塑性亦较好。

AE42合金具有优良的综合性能,同时其铸态延伸率能达到17%,属于高塑性镁合金。

②Mg-Zn系

Mg-Zn系合金中,加入少量的锆,能显著细化晶粒并提高强度,改善合金的耐腐蚀性和耐热性。

Mg-Zn-Zr系合金具有较高的强度、良好的塑性及耐腐蚀性。

ZK60除具有较高的强度外,塑性亦较好,挤压态延伸率能大于17%,它是工业变形镁合金中综合性能最好、应用广泛的合金[51,52]。

在Mg-Zn合金中添加适量的稀土、锆或铜来净化合金并细化晶粒,对提高塑性也有益。

③Mg-Mn

Mg-Mn系合金包括,ASTM系列中M1A和GB/T5153-1985中的MB1和MB8。

Mg-Mn 系合金具有良好的耐腐蚀性能、焊接性能和塑性,但强度较低,可用来制造承力不大,但要求耐腐蚀性高及焊接性好的零件。

Mg-Mn系是具有包晶反应的合金系,且锰镁间不能形成化合物。

锰容易同有害杂质元素铁化合,从而消除铁对抗蚀性的有害影响,使得合金在海水中的腐蚀速度大大降低。

在Mg-Mn合金中加入少量的稀土,能够细化晶粒和净化晶界,使合金塑性进一步提高。

Mg-1.5~2.5Mn-0.4Ce属于变形镁合金,主要用于生产板材、棒材、型材和锻件,应用较为广泛,其在热处理状态下,强度能达到250MPa,延伸率达20~23%。

④Mg-RE

向镁中加入稀土元素,能达到以下几方面的作用[53-55]:1)能显著提高高温强度和抗蠕变性能,Mg-RE系合金能在150-250℃下长期工作或在250-300℃下短期工作;2)能改善铸造性能,减小产生显微疏松和热裂纹的倾向;3)能改善焊接性能,并且有较高的焊缝强度;

4)Mg-RE系合金的耐腐蚀性不亚于其他镁合金,一般无应力腐蚀倾向。

镁合金中加入RE元素可以提高合金的强度、塑性和耐热性能。

Mg-Y-Nd-Zr和Mg-Nd-Zr 两类镁合金,挤压并热处理后的延伸率大于20%,是塑性优越的镁合金。

Mg-Y二元合金在565℃时发生共晶反应:L→α-(Mg)+β(Mg24Y5),β是面心立方晶格,晶格常数为a=2.223nm。

在565℃时,Y在镁中的最大固溶度为12%,Y溶基体中,能降低轴比,提高合金塑性。

WE43是高塑性的高强度耐热镁合金,延伸率能达到20%。

室温下WE43合金的组织为α-Mg、Mg24Y5、Mg9Nd(或Mg12Nd)三相共存。

WE43在高性能汽车和导弹中具有广阔的应用前景。

Mg-5Nd-0.5Zr合金的变形态延伸率大于20%。

⑤Mg-Li系

在镁合金中加入轻金属锂,使合金密度降低,促使合金的晶体结构由密排六方向体心立方转变,能大大提高了合金的塑性。

Mg-Li合金中,当锂大于5.7%时,β相在组织中出现,使合金塑性急剧升高;当锂大于10%时,合金为β单相组织,塑性远大于普通镁合金,在室温下就可塑性成形。

Mg-8.7Li等合金的延伸率大于50%。

Mg-8.5Li-Y合金在较高的应变速率下具有超塑性。

但Mg-Li合金成本很高,限制了它在工业中的推广应用。