高速列车采用铝制动盘

- 格式:pdf

- 大小:83.47 KB

- 文档页数:1

复合材料是指由两种或两种以上不同物质以不同方式组合而成的材料,它可以发挥各组元材料的优点,克服单一组元的缺陷。

复合材料按用途可分为结构复合材料和功能复合材料,根据基体种类可分为金属基复合材料、陶瓷基复合材料、聚合物基复合材料和炭基复合材料等,按增强(韧)相可分为颗粒增强、晶须增强或纤维增强复合材料。

复合材料已广泛应用于航空航天、汽车、电子电气、建筑、体育器材、医疗器械等领域,近几年更是得到了突飞猛进的发展。

1金属基复合材料金属基复合材料是包括颗粒、晶须、纤维增强金属基体的复合材料。

金属基复合材料兼具金属与非金属的综合性能,材料的强韧性、耐磨性、耐热性、导电导热性及耐候性能适应广泛的工程要求,且比强度、比模量及耐热性超过基体金属,对航空航天等尖端领域的发展具有重要作用。

在该类材料中,所用基体金属包括轻合金(铝、镁、钛)、高温合金与金属间化合物,以及钢、铜、锌、铅等;增强纤维包括炭(石墨)、碳化硅、硼、氧化铝、不锈钢及钨等纤维;增强颗粒包括碳化硅、氧化铝、氧化锆、硼化钛、碳化钛、碳化硼等;增强晶须包括碳化硅、氧化硅、硼酸铝、钛酸钾等。

以上各种基体和增强体可组成大量金属基复合材料,但目前多数处于研发阶段,只有少数得到应用。

如硼、石墨纤维增强铝(镁)用于卫星、航天飞机结构、空间望远镜部件,碳化硅纤维与颗粒增强钛合金用于大推比飞机压气机部件,颗粒增强铝基复合材料(PRA)广泛用于航空、航天及汽车、电子领域。

在金属基复合材料中颗粒增强铝基复合材料最具发展潜力。

该材料具有比强度和比模量高,耐磨性、阻尼性及导热性好,热膨胀系数小等优异性能。

其主要应用领域一是航空、航天和军事领域,二是汽车、电子信息和高速机械等民用领域。

发展目标是代替铝合金、钛合金、钢等用于制造高性能的构件,减重并提高性能和仪器精度。

美国已从Ф455mm圆坯中挤压出182kg重的SiCp/Al型材,并轧制出尺寸为3050mm×1320mm×3mm的板材,制造了火箭发动机、导弹和卫星上的零件。

时速350km/h等级世界高速列车技术(根据网上资料整理)高速铁路是世界铁路发展的亮点,是铁路现代高新技术的综合集成。

而高速列车是高速铁路的技术核心,是机车车辆现代化的具体载体,是机械、电子、材料、计算机、控制等现代技术综合集成的集中体现。

一般来说速度代表了高速列车的综合技术水平。

2007 年4月3 日法国最新型的AGV V-150 试验型高速列车在巴黎~斯特拉斯堡高速线上创造了地面交通运输系统试验速度的世界最高记录——574.8km/h,不仅打破了1990 年 5 月18 日法国自己创造的轮轨系TGV-A 型高速列车的最高试验速度515.3km/h的记录,而且已经超过了日本超导磁悬浮列车于1999 年4 月14 日创造的552km/h 最高试验速度记录。

目前世界高速列车技术正处于日新月异发展之中,最具代表性的350km/h 等级高速列车有法国AGV、日本Fastech360、德国ICE350E、西班牙T algo-350 及韩国KHST 等五种各具有自主知识产权的类型。

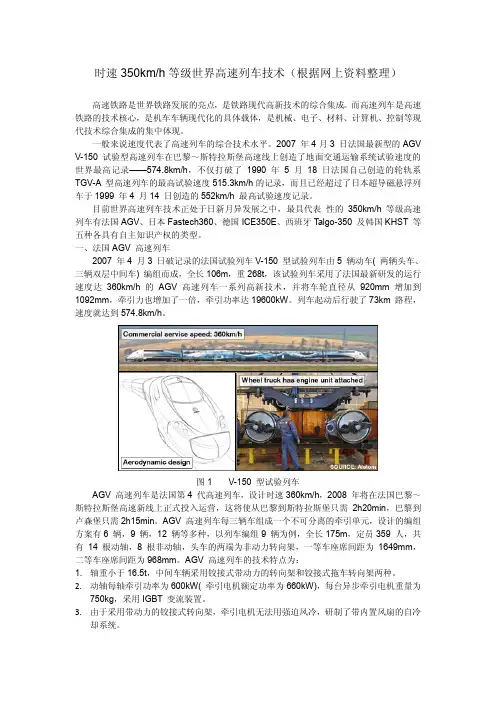

一、法国AGV 高速列车2007 年4 月3 日破记录的法国试验列车V-150 型试验列车由5 辆动车( 两辆头车、三辆双层中间车) 编组而成,全长106m,重268t,该试验列车采用了法国最新研发的运行速度达360km/h 的AGV 高速列车一系列高新技术,并将车轮直径从920mm 增加到1092mm,牵引力也增加了一倍,牵引功率达19600kW。

列车起动后行驶了73km 路程,速度就达到574.8km/h。

图1 V-150 型试验列车AGV 高速列车是法国第4 代高速列车,设计时速360km/h,2008 年将在法国巴黎~斯特拉斯堡高速新线上正式投入运营,这将使从巴黎到斯特拉斯堡只需2h20min,巴黎到卢森堡只需2h15min。

AGV 高速列车每三辆车组成一个不可分离的牵引单元,设计的编组方案有6 辆,9 辆,12 辆等多种,以列车编组9 辆为例,全长175m,定员359 人,共有14 根动轴,8 根非动轴,头车的两端为非动力转向架,一等车座席间距为1649mm,二等车座席间距为968mm。

高铁列车制动系统热负荷与散热性能研究一、引言随着高铁列车的快速发展,其制动系统的热负荷和散热性能成为了关注的热点问题。

高铁列车在运行过程中,制动系统会产生大量的热量,如果不能有效散热,将会导致列车制动性能下降甚至发生制动失效的严重后果,为了确保高铁列车的安全运行,必须对其制动系统的热负荷和散热性能进行深入研究。

二、高铁列车制动系统热负荷分析1. 制动系统热负荷来源高铁列车的制动系统主要由制动盘、制动块和制动离合器等组成,当列车行驶过程中需要制动时,摩擦会产生热量,这部分热量主要由制动盘和制动块吸收。

另外,制动系统还会受到列车的牵引力和阻力等因素的影响,从而产生额外的热负荷。

2. 制动系统热负荷计算为了准确计算高铁列车的制动系统热负荷,需要考虑列车的运行速度、列车的质量、制动盘和制动块的摩擦系数等因素,采用数学模型进行计算。

通过对不同情况下的制动系统热负荷进行分析,可以更好地了解高铁列车制动系统的工作特点。

三、高铁列车制动系统散热性能分析1. 制动系统散热方式高铁列车的制动系统散热主要通过空气冷却、水冷却和风扇冷却等方式来实现。

其中,空气冷却是最常用的散热方式,通过制动盘表面的散热片将热量传递给周围空气,实现散热效果。

此外,部分列车还采用水冷却系统,将散热片连接到水冷却系统中,通过水的流动来实现散热。

2. 制动系统散热性能分析为了评估高铁列车的制动系统散热性能,需要考虑制动盘和制动块的热传导系数、散热片的面积和设计、空气流速等因素。

采用数值模拟或实验方法对高铁列车制动系统的散热性能进行评估,可以提供有效的参考数据,为优化散热设计提供依据。

四、高铁列车制动系统热负荷与散热性能的关联分析1. 制动系统热负荷与散热性能之间的关系制动系统的热负荷与散热性能密切相关,热负荷过高会导致制动系统温度升高,从而影响制动性能;而良好的散热性能可以有效降低制动系统温度,提高制动系统的工作效率。

因此,制动系统的热负荷和散热性能必须在设计阶段就得到合理的平衡。

动车组制动盘不规则磨耗原因分析及建议摘要:随着经济和科技水平的快速发展,磨粒磨损是指物体材料摩擦时由于摩擦副表面有凸起硬质颗粒或存在游离硬质颗粒对材料表面进行划擦而导致表层材料损伤或流失。

轨道车辆基础制动主要是指盘形制动和闸瓦制动,盘形制动一般都应用于准动车组以上的车辆,制动盘对轨道车辆制动系统的制动性能具有重要影响。

由于轨道车辆制动盘长期暴露在外界自然环境中,尤其是动车组在、风沙环境中进行制动时,闸片与制动盘之间存在第三体硬质颗粒对制动盘造成异常磨损。

在制动过程中闸片表面硬质颗粒脱落或凸起都会导致制动盘产生磨粒磨损,从而使得制动盘的服役寿命降低。

所以,研究动车组制动盘磨粒磨损特性及机理对提高动车组制动盘的摩擦学性能及稳定性,保证动车组安全平稳运行具有重要的理论意义和实践价值。

关键词:动车组;制动盘;偏磨;分析;建议引言动车组制动盘异常磨耗与冰冻寒冷天气及制动盘分布位置的相关性;能谱半定量及金相分析显示闸片上金属熔融物主要来自制动盘摩擦环,且制动盘摩擦面材料没有发生相变,现场调查了动车组制动盘异常磨耗情况,对各种可能引起制动盘异常磨耗的因素进行了分析,分析表明,长期载客量过少以及轮装制动盘的结构形式是造成该次制动盘不规则磨耗的主要原因。

提出了切实可行的建议,以避免制动盘不规则磨耗超限。

1原因分析1.1制动盘和闸片的批次经查证确认,组动车组所用的制动盘及制动闸片均为同一批次。

根据两动车所制动盘磨耗情况,可确定制动盘的不规则磨耗与产品批次无关。

另外,更高速度等级的动车组也有使用该型号的制动盘及闸片,经调查确认,其从未出现制动盘偏磨量大于0.8mm的情况。

这进一步说明了该次制动盘不规则磨耗与产品本身性能没有关联性。

1.2金属熔融物堆积原因分析1)闸片虚贴因素分析。

正常情况下制动盘与闸片两侧间隙之和为1.5-4mm,而实际车上制动盘与闸片间隙往往是上小下大。

现场调研发现部分闸片在静态时与制动盘有虚贴现象,另外还有一些制动盘与闸片之间的左右间隙差别较大也容易产生闸片偏磨或虚贴现象。

和谐号CRH380A型电力动车组CRH380A型电力动车组,或称CRH2-380型,是中华人民共和国铁道部为营运新建的高速城际铁路及客运专线,由南车青岛四方机车车辆股份有限公司在CRH2C(CRH2-300)型电力动车组基础上自主研发的CRH系列高速动车组,也是“中国高速列车自主创新联合行动计划”的重点项目,最高营运速度380公里/小时。

中国铁道部将所有自行发展关键技术、引进国外技术、联合设计生产的中国铁路高速(CRH)车辆均命名为“和谐号”。

CRH380A系列为动力分散式、交流传动的电力动车组,采用了铝合金空心型材车体。

概要2009年6月,中华人民共和国铁道部向国内动车组制造企业招标采购共320列时速350公里的高速动车组[1],南车青岛四方机车车辆股份有限公司为中标厂商之一。

同年9月28日,铁道部武汉铁路局与四方机车车辆在北京签署了140列时速350公里速度级动车组采购合同,包括100列16节长编组,及40列8节短编组的高速动车组订单,合同总金额约值450亿元人民币[2][3]。

南车四方机车车辆的时速350公里级别高速动车组研制项目名称为CRH2-380(或称CRH2-350),是在CRH2C第二阶段的基础上进行研发。

持续运营时速为350公里,最高运营时速为380公里,最高试验时速400公里以上。

由于CRH2C型动车组只是在时速250公里的CRH2-250型动车组(CRH2A)基础上加大牵引功率,仅仅满足目前最高运营时速350公里的要求,难以满足京沪高速铁路上时速380公里的营运要求,因此CRH2-380需要在CRH2C的基础上全面提升列车整体性能,对动车组的牵引系统、空气动力外形作出了较大的改变[4]。

京沪高速铁路是世界上一次建成线路最长、标准最高的高速铁路,为之配套的新一代高速列车的开发是在消化吸收基础上一项庞大的再创新工程,为全面支撑中国高速列车技术自主创新的需求,中华人民共和国科技部与铁道部于2008年2月26日共同签署了《中国高速列车自主创新联合行动计划》,而CRH2-380型高速动车组正是该联合行动计划最重要的项目,2009年正式立项启动了列入“十一五”国家科技支撑计划的中国高速列车关键技术及装备研制重大项目。

浅谈高速列车的制动形式摘要:从能量的观点来看,制动的实质就是将列车动能转变成别的能量或转移走;从作用力的观点来看,制动就是让制动装置产生与列车运行方向相反的外力,使列车产生较大的减速度,尽快减速或停车。

制动方式问题采取什么方法将动能转化或转移,通过什么方法产生,这是制动的一个基本问题。

关键词:高速列车闸瓦制动盘型制动磁轨制动1.前言根据列车动能消耗的方式不同,制动方式可分为摩擦制动和动力制动。

摩擦制动包括闸瓦制动、盘型制动和磁轨制动等。

动力制动包括电阻制动、再生制动、电磁涡流转子制动等。

2.摩擦制动摩擦制动是指通过机械摩擦来消耗列车动能的制动方式。

其优点是制动力与列车速度无关。

无论列车是在高速还是低速时都有制动能力,特别是在低速时能对列车施行制动直至停车。

可以说摩擦制动始终是列车最基本的制动方式。

摩擦制动的缺点是,制动力有限,这是受热能散发的限制而直接影响制动功率增大的缘故。

2.1闸瓦制动闸瓦制动也称踏面制动,是自有铁路以来使用最广泛的一种制动方式。

它用铸铁或其他材料制成的瓦状制动块(闸瓦)紧压滚动着的车轮踏面,通过闸瓦与车轮踏面的机械摩擦将列车的动能转变为热能耗散于大气,并产生制动力。

由于滑动摩擦系数比粘着系数小得多,故制动力将突然迅速减小。

在强大的闸瓦摩擦力矩作用下,车轮转速将显著降低,直至停止转动。

但列车速度并未同时显著降低,已停止转动的车轮在钢轨上滑行,使车轮踏面发生局部擦伤。

当闸瓦压力一定时,制动力的大小取决于闸瓦摩擦系数。

闸瓦摩擦系数与闸瓦的材质、列车运行速度、闸瓦压强和制动初速有关。

2.2盘型制动盘型制动(摩擦式圆盘制动)是在车轴或车轮辐板侧面安装制动盘,用制动夹钳使两个闸片紧压制动盘侧面,通过摩擦产生制动力,将列车动能转变成热能,消散于大气。

与闸瓦制动相比,盘型制动有下列主要优点:(1)可大大减轻车轮踏面的热负荷和机械磨耗。

(2)可按制动要求选择最佳“摩擦副”。

盘型制动的制动盘可以设计成带散热筋的,它旋转时具有半强迫通风之作用,以改善散热性能,为采用摩擦性能较好的合成材料闸瓦提供了有利条件,与闸瓦制动相比,它更适宜于高速列车。

浅谈ICE系列动车组2007年我国铁路迎来了第六次大面积提速,这次提速的亮点之一就是在干线开行时速两百公里及以上动车组,其中时速三百公里的CRH3型动车组将于北京奥运会前投入京津城际铁路之间运用.而CRH3型动车组的原型正是德国的ICE-3型高速动车组.ICE-3型是德国ICE系列动车组的一员.德国在高速铁路上的起步比较晚,相对于欧洲也是较晚的.法国在1967年就开始了高速列车的研究,首次将航空燃气涡轮发动机用于铁路动车组中.而当1981年9月,第一代高速列车TGV--PSE投入巴黎----里昂间的东南高速线南段运行时,西德直到1982年8月才开始了高速列车的正式研究.究其原因,我认为与当时的政治环境密不可分,两德处与不同意识形态中,对立的局面严重影响了基础设施的发展和建设.当然,西德的起步较快,1985年试制成功了ICE/V型试验高速电力动车组,同年最高试验速度达到了317KM/H,1988年5月又创造了406KM/H 的当时世界记录.由此我们可以看出,在短短几年时间里,从一无所有到创造世界记录,德国在对轮轨技术的研究上是有良好基础的.这也为日后他们成为与日,法齐驱的高速铁路大国打下了良好基础.1986年到1990年7月,四年多时间里ICE/V型车从单纯的试验车转变为ICE1型动车组,标志着德国高速铁路的商业运营正式开始了.1991年6月2日,首批ICE1型动车组投入运营,最高时速为280公里.共十四节车,其中12节托车,2节机车,采取动力集中模式.这与我国很多动车组模式类似.从客流及运营成本考虑,1990年,德国开始了第二代动车组的研制.当然是基于ICE1型基础之上的.并在1996年投入运营.命名为ICE2型,ICE2型与ICE1型之间的基本技术参数一样,只是编组缩短.ICE2型采取八节编组,仍为动力集中型,一节机车,七节拖车.全长为206米,最高时速为每小时280公里.1995年,德国开始修建科隆---法兰克福的高速铁路,线路要求最高运行时速为每小时三百公里.线路最大坡度为千分之四十.而此时,主力车型ICE1,ICE2型已无法满足于需要.只能重新研制新的动车组.1996年,德国铁路部门开始订购ICE3型动车组,其中有部分车用于国际联运.由于此时欧洲高速铁路的牵引供电模式有四种之多,因此部分ICE3型动车组需要满足四种牵引供电模式,因此,这些用于国际联运的ICE3型动车组也称为ICEM型动车组.与ICE1,2型不同的是,ICE3型采取了动力分散模式.该车与1997年投入运营.由于德国很多铁路属于既有线改造,弯道较多,为了更好的让ICE3型动车组满足运行需要,1997年德国铁路部门开始订购具有摆式供能的ICE3型动车组,这种ICE3型动车组也被称为ICET型动车组.最高时速为每小时230公里.此外,ICE 摆式动车组除了ICET型外,还有内燃动力的ICETD型动车组,最高时速为每小时200公里.德国铁路部门将21世纪的动车组速度定位在每小时350公里,于1999年开始研发.这种动车组被命名为ICE21型动车组,具有每小时350公里的速度.将在欧洲各主要城市间运行.西门子公司在ICE3型动车组基础之上形成了一个新的技术平台,称为VELARO机车车辆技术平台.它以ICE3型动车组的成熟技术为基础进行改进,特别考虑了最佳的舒适度.并提高了运营速度.实现这种构思的是西班牙铁路的AVE S 103型高速列车,该列车于2001年开始按欧洲最新标准备TSI 进行设计,并在2005年运营.20年来,ICE成为德国高速铁路的标志,其生产数量如下;ICE1型共60列,ICE2共44列,ICE3共37列,ICEM共19列{其中为荷兰制造3列}.ICET共71列,ICETD共20列,VELAROE共86列{其中,西班牙16列,中国60列,荷兰10列}通过数据分析,ICE高速列车基本的技术要求如下;1、所有结构耐磨,耐腐蚀.总运行里程在1500万KM以上.2、有很好的舒适性3、安全和舒适的车门和蹬车梯及车内设施.4、充分利用UIC505-1规定的机车限界,车体宽度为3.02M,车体长为26.40M5、司机室有先进的仪表6、整车具有良好的维修性,故障查找,换件和重新使用控制在四小时内.一台动力转向架故障后,保持百分之七十五的总牵引功率维持列车运行.7、整车符合空气动力学,外型美观,运行阻力小.8、动力车和拖车的上,下横断面略窄,中部稍宽,外部流顺.车上设备尽可能用裙板包裹9、采取耐压密封结构.10、连接处设有上翻式过渡板,耐压密封双波纹大风挡,连接车钩包裹在内.11、车内装有数控,故障诊段,通信系统.12、运行时速250KM/H时,常用制动距离为4820M,紧急制动为2300M.ICE--1型动车组ICE-1型动车组采取动力集中式牵引,列车遍组一般为2M+12T,两端各一节动力车,中间为12节拖车,根据情况可改为2M+14T,2M+10T,最大牵引供率为9600千瓦,最高运营时速为280KM/H.共四种车型;1等车{801型}座席48个,2等车{802型}座席60个,带特殊设备的2等车{803型}座席45个,餐车{804}座席40个.该车特点是;1、动力集中式,三种编组模式.最大长度为410.70M,最大定员为759人.2、列车头部为流线形,车顶滑顺,把手凹进,没有外露的电缆.车下设备有裙板包裹,整体平顺.3、动力车车体为钢结构,外墙为不锈钢制造,侧墙到车顶过渡部分的上部边缘采取中空型材,车顶部件为铝材,拖车车体为铝合金挤压型材焊接而成,满足密封要求.4、由于一型在德国使用,两动力车通过各自受电弓从接触网接受15KV,16-3/2HZ的高压电流,两受电弓可同时工作,并可使用头尾车相连的高压电缆.5、牵引传动装置采取三相交流传动技术,前四十台采取晶闸管,第四十一台起,采用GTO大功率控制元件,提高了变流器可靠和稳定性,减小了体积.6、控制单元和数据处理网络化7、每节动力车有两台动力转向架ET401型,牵引拉杆联接车体,空心轴等方法降低轮轨间动力作用.大功率交流异步牵引电机,提高黏着力.8、复合制动.动力转向架上三相交流异步电机在制动时产生再生制动,动力轴与从动轴都有盘形制动,拖车为磁轨制动.9、具有旅客信息功能ICE-2型动车组2型与1型在技术参数上完全一样,只是长度为1型的一半,由一辆动力车和六辆拖车加一辆拖车控制车组成。

德国铁路型机

车的设计和功率部分

电力牵引

快

报

辅助驱动变流器

型机车所用的是以首次用于

丹麦国家铁路型机车的

为基

础而进一步发展的,并按进行匹

配

。

主变压器辅助绕组的单相交流电压经

个并联升压斩波器整流

一

。

,

并

转换成

恒定直流中间电路电压。类似于牵

引

变

流器,一提供近似正弦波形和约为

的电流。逆变器将恒定的中间电路直流

电

压逆变成电压和

频率可调的三相交流。逆

变

器和输入端变流器用

电力电子器

件

。

的主要技术数据汇总列于

表

。

一

是模块结构,综合

了个

独

立的功能

组

。

辅助驱动变流装置有一清洁的封

闭

内

腔,污染度为亚,所有防污染的部件,如电子

器件、电容器、半导体元件及印制电路

板都

装

在这个内腔中。它们完全与冷却风道隔

开

,

热

交换器的再循环冷却侧、半导

体元件散热

器

和有关组件的输入端电抗器装在风

道中

。

离心式通风机的三相交流电动机装在

封

闭的内腔中,通过离心式风机输入

,

的空气流量,冷却空气流经被冷却部件,然后

从通风机组后面的机车地板侧排出。更换电

动机容易,无需拆开通风机外

箱

。

采用抽屉式结构能方便维修,短时内

可

更换所有部件。由于坚持采用轻型结构方

式

和

证实可靠的电路设计,整个装置的比功率

达

到

。

表辅助驱动变流器主要技术数据

数

盆

撅

定翰入电压

颇率一沁

中间电路额定电

压

一

和

逆变器的脉冲倾率

愉出端电

压

输出端频率

颇定输出电

流

甲

二

。

时翻定输出容

冷却强迫风冷

。

尺寸

宽

深

火高动功

比

质

灰

展

望

随着型机车的交货,德国铁路的机

车动车采用了近几年才开发出来的新技术

。

设计机车时的重点是考虑运用能力

、

经济性

、

环境相容性,制造出最佳机车。对于使用

时间

很长的机车来说,后续补充并始终与最新

技

术相适应是非常重要的,所以机车坚持采

用

模

块结构方式是符合这一要求的

。

已

准备安

装一些附加系统,如无线电列车速度自动控

制系统、不需要列车

乘

务

员的运行装

置和电气电子制动查询

和控制装置

。

最早的台机车将进行验收运行并证

明

是否满足了要求

严

格的开

发目的

。

参考文献篇

略

译自

《

》

,

胡

译者王渤洪

校

者

黄济荣

谁介浓牛米今寮朱寮今带架未徽奉寮寨浓农浓寨朱辛徽来寮浓带来今谁寮辛带我岑寮介寮来奉紊辛布浓布浓来缺雄布牵介雄水布裕令举谏举谁谁幸殊朱袱翎裁

翎辛朱水徽帐介未橄仲翎翔幸朱牵岑本

高速列车

采

用铝

制动盘

自年月日以来一列完整的

采

用铝制动盘的列车在慕尼黑至

柏

林

的

线路上运行。列车总共有个

制动盘,其中

一半是制动器厂提供的由陶瓷加强

的

铝合金

制做的制动盘。列车共减轻质

量

,

因而改善了簧下轮对的动态走行特性以及

减

小了车轮、钢轨和路基的应力。每根轴个

铝

制动盘共减轻重

量

。

张丈茂译自

《

》

,

附