多层铝基板工艺技术

- 格式:pdf

- 大小:494.56 KB

- 文档页数:16

2.多层铝基板组成材料

⑴.各种基本材料热阻比较

FR4 0.2 W/mC (0.005 W/in. C)

半固化片(图八) 4.0 W/mC (0.102 W/in. C)

铝(图七) 190.0 W/mC (4.826 W/in. C)

铜(图六) 390.0 W/mC (9.906 W/in. C)

以0.008″厚的材料为例,1inch2的面积上温度变化如下: FR-4 1.6 C/W

半固化片 0.078 C/W

铝 0.0017 C/W

铜 0.00081 C/W

图六铜箔

图七金属基材

⑵.半固化片(图八)

半固化片(B-阶预固化)是一种在室温下性能稳定、填充了陶瓷的环氧树脂产品。半固化片用

垫片保护,层压之前必须去除保护垫片。可提供的半固化片厚度为6-12mil,整板尺寸为18* 24″。推荐戴胶手套操作以消除材料污染物对皮肤的伤害。

半固化片在温度为5-20℃、湿度为 50%以下的条件下可存放6个月或更长时间。

⑶.双面芯板(图九)

图九双面芯板

可提供的双面芯板的尺寸为18*24″。这种材料与多层板薄芯板的处理方式相同。必须通过锔

板来矫正翘曲度、减小环氧介质层断裂。

双面芯板的储存条件为15-23℃、40-60% RH。

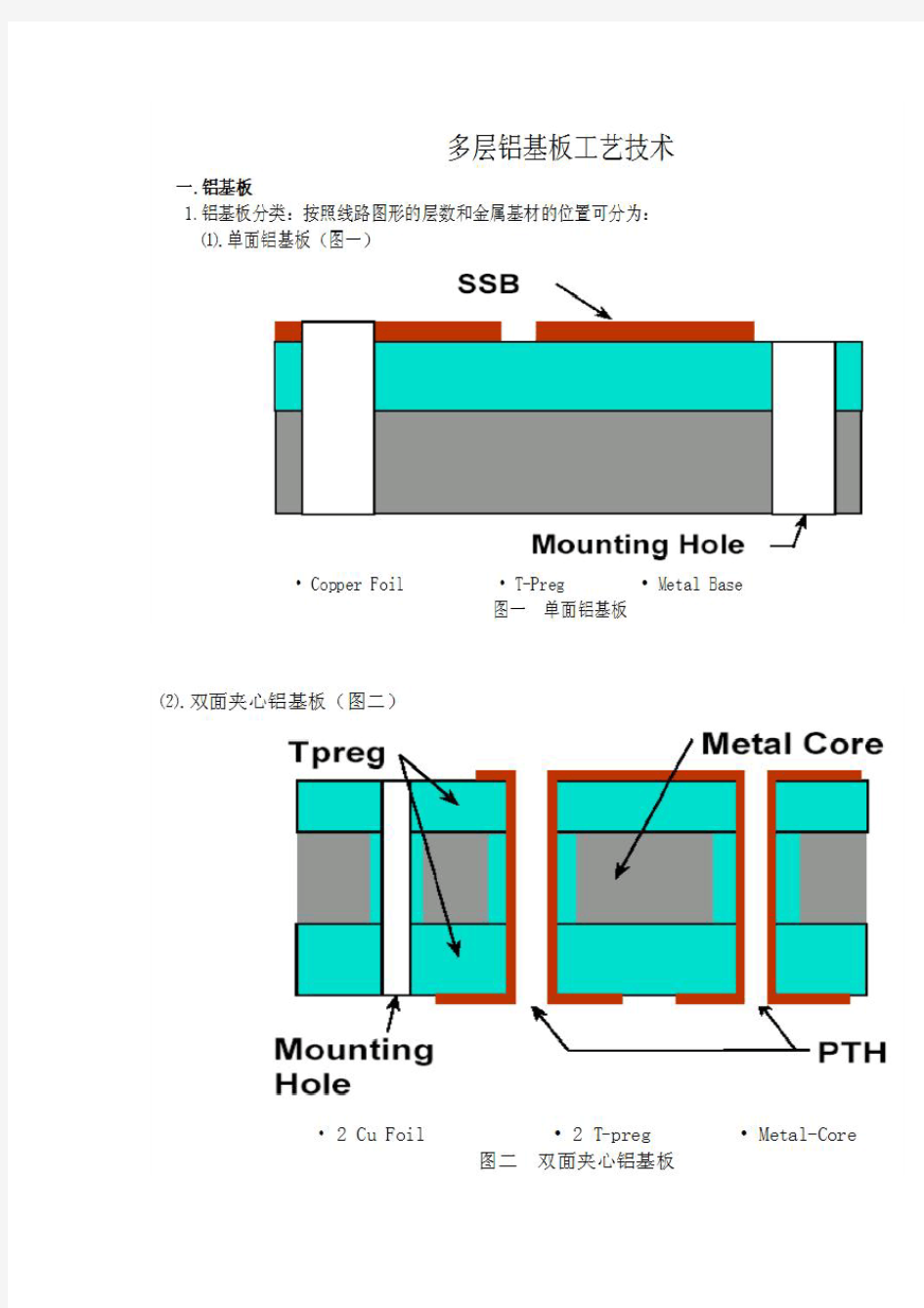

⑷. 单面铝基板(图一)

单面铝基板是一种铜箔为1-6OZ、半固化厚度为6-12mil、铝基厚度为40-125mil的单面层压

板。可提供的板材尺寸为18*24″,根据需要铝面可有保护膜,但生产制程中高于105℃/10min的锔板条件必须去掉保护膜。制程中图形制作前必须避免铜面污染,生产过程中推荐戴手套操作以减小锋利边缘造成的擦花,同时避免层压前油迹等污染基板表面。

二.多层铝基板生产流程

板面预处理→第一次钻孔→孔化→内层图形制作→图电/蚀刻→层压→第二次钻孔/冲孔→阻焊制作→表面涂覆→成型→测试→FQC、FQA/包装

1.板面预处理

⑴. 确定孔加工方式:铝基板孔加工方式有钻和冲两种。钻孔的给进度和转速都不同于FR-4板材,应根据基材相应调整,一般给进量为1-1.5mil/rev,转速为20000-60000RPM。根据板材厚度的不同每叠1-4PNL。冲孔则需要特制模具来满足金属冲孔需要。

⑵. 补偿系数:由于图形在层压和蚀刻过程中会有不同程度的收缩、侧蚀,因此需要作相应补偿。

对18*24″的双面芯板,铜箔厚度为3OZ、半固化片厚度为8mil/1KA 时,补偿情况如下:

X轴(18″方向)补偿系数为0.038%

Y轴(24″方向)补偿系数为0.05%

备注:X轴与Y轴补偿系数的差别是由于半固化片里104布的缘故。

当铜箔厚度不同时补偿系数应

作相应调整,线宽、焊盘等也应作相应补偿。所有补偿都应在菲林光绘前进行。

2.第一次钻孔

⑴. 钻孔参数:内层芯板钻孔应按FR-4的钻孔参数进行。必须有足够的真空度和压力脚以确保孔内清

洁和碎片去除。。⑵. 钻孔数和钻嘴磨损:钻孔数目和磨损情况必须得到有效控制。93 mil的孔径钻孔的数目为1000~1500

个。孔径大于93 mil的钻孔数目为500~1000个。

⑶.钻孔后清洁:只要能满足薄芯板板面清洁要求的去毛刺、清洁方法都是可取的。 3.孔化

⑴. 板面清洁/去钻污:孔化前必须进行板面清洁和去钻污,有两种方法可以实施。Ⅰ. 等离子体去钻污,必须有等离子体设备并按正确的参数进行操作。Ⅱ. 化学方法用KMnO4去钻污。

不论用哪种方法必须减少对环氧树脂的攻击,因为半固化片中没有玻璃布。因此除胶量必须控制在普通FR-4板除胶量的50%,可通过减少除胶时间来实现。⑵.孔化方法:内层芯板有以下多种孔化方法。Ⅰ.化学沉铜:低速、中速、、高速化学沉铜的方法都能够满足要求,并且没有特别的控制要求。沉铜前推荐先测沉铜速率和背光试验,确保品质。内层芯板的操作必须小心,因为薄板很容易被弯曲和折断。Ⅱ.直接电镀:直接电镀完全可以满足要求,但为安全起见,建议批量生产前先进行背光试验和可靠性试验。

4.内层图形制作

⑴.干膜:采用1.3-2.5mil水溶性光致抗蚀干膜,速度比普通贴膜速度要慢些,确保板面温度达到正常的贴膜温度。

⑵.湿膜:采用湿膜光致抗蚀剂,印刷前必须彻底清洁板面。双面印刷湿膜在蚀刻过程中保护金属基板,然后按正确的参数锔板、曝光、显影。

5.图形电镀/蚀刻

湿流程是芯板制作中最困难的部分,插架、搬运、运输等操作对薄的芯板是一个很大的挑战。⑴.图形电镀:双面芯板适合酸性镀铜和镀锡制程。⑵.退膜/蚀刻:基材不会与氨合氯化铜或三氯化铁蚀刻液起反应。蚀刻过程应根据铜箔厚度调节速度,同时采取降低蚀刻喷淋压力或制作牵引板的方法保证芯板能顺利蚀刻。

⑶.退锡:退锡有两种方法:一种是插架、浸泡、水洗,由于手工操作的局限性,再加上可能对基板的过度攻击,因此这种方法不是最佳选择;另一种是采用水平机的方式退锡,这种方式适合量产,并且品质稳定。

⑷.蚀刻后清洗:通过机械磨板或化学清洗的方法清洁铜面方便后工序的阻焊制作。320#的磨刷已经足够,如果条件允许也可采用浮石粉刷。水膜试验应保证30S水膜不破。

⑸.铜面粘结力的提高:层压前需要提高铜面的粘结力,可通过氧化处理,包括黑化、棕化或其它化学方法满足要求。之后建议锔板以除去板内潮气,150℃/30min已经足够。

6.层压。层压建立起多层铝基板完整的机械性能和电性能。下面的介绍将有助于确保一致的板面特性,甚至是邦定线和良好的最终测试结果。下面的压板程序只是一个起点,随着经验的增加,你将会找到更好的方法和对程序的调整。

⑴.材料和基板准备:铝基可用配备240~320#磨刷的磨板机去毛刺。水洗和烘干必须充分。应确保铝面30S水膜不破。铜箔需要提高粘结力、增加表面积以便半固化片能粘牢。黑氧化、棕氧化和其它氧化都能够满足要求。锡和硅烷化锡处理也可以。层压前所有的板子必须干燥和远离污染。⑵.层压准备:

Ⅰ.基材可通过机械或化学的方法处理。层压前板子必须洁净和干燥。铝面必须确保30S水膜不破。

Ⅱ.清洁和准备压盘:要检查凹痕、凹点、树脂粉和板面不规则。有问题的压盘不能使用。Ⅲ.半固化片、钢板、牛皮纸和铜箔的数量和尺寸要正确。⑶.叠板顺序自下至上如下: