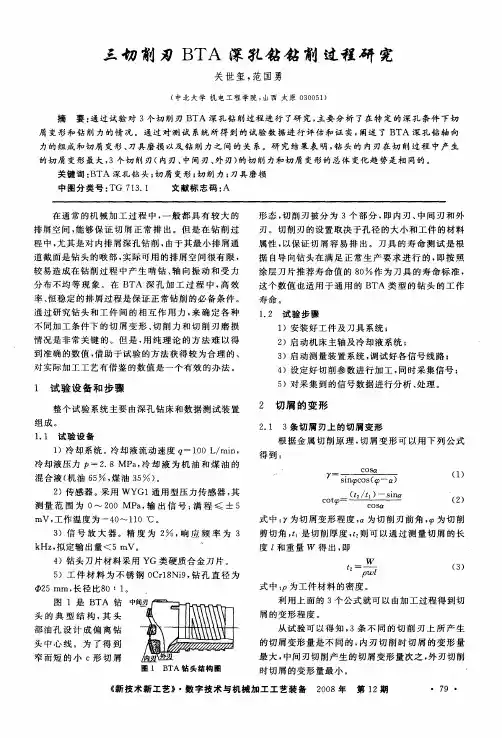

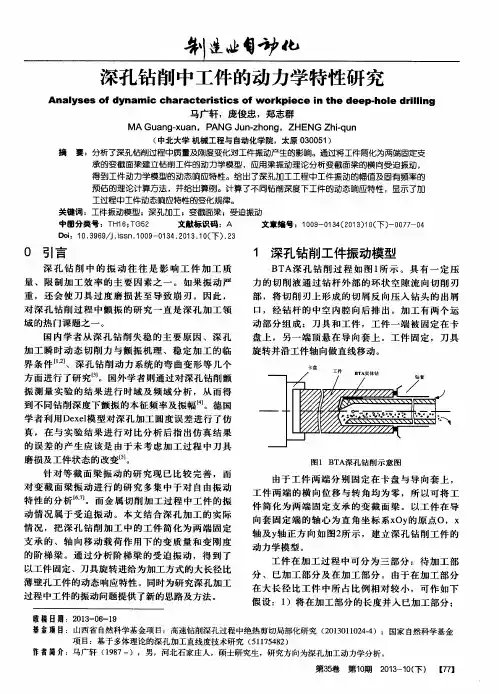

一种基于BTA系统的高强钢深孔钻削技术

- 格式:pdf

- 大小:741.20 KB

- 文档页数:2

深孔盲孔套料切断刀具的设计

祝海珍;袁艳;田春雷

【期刊名称】《工具技术》

【年(卷),期】2022(56)9

【摘要】小直径(∅50≤D≤∅100)深孔盲孔套料加工中,由于工作空间小,芯棒往往不能顺利取出,给实际加工带来诸多困难。

针对此问题设计了一种用于深孔盲孔套料的切断刀具,其工作空间较小,对芯棒的形状尺寸没有要求,能够很好地解决刀具芯棒无法取出的加工难题,扩大了盲孔套料加工的使用范围。

【总页数】4页(P113-116)

【作者】祝海珍;袁艳;田春雷

【作者单位】西安工业大学机电工程学院

【正文语种】中文

【中图分类】TG713;TH122

【相关文献】

1.盲孔套料切断一例

2.BTA深孔套料刀具的结构与受力状态

3.重型油缸侧缸BTA 深孔套料加工刀具过度磨损崩刃的研究

4.TC4钛合金深孔(钻削)套料加工系统及其刀具研究

5.小直径深盲孔中套料芯棒切断刀的研制和应用

因版权原因,仅展示原文概要,查看原文内容请购买。

A review of research into the role of guide pads(导向块) inBTA (深孔加工)deep-hole machining关于导向块在深孔加工中作用的评论R. Richardson*, R. BhattiSchool of Engineering, University of Greenwich, Chatham ME4 4AW, UK Accepted 14 August 2000Abstract摘要A review is made of the literature dealing with the role of the guide pads in the boring trepanning association Heller (BTAH) deep-hole machining process.本文将对导向块在深孔加工中的作用进行评论。

The link between processing(加工、处理) and performance (性能)and the burnishing action (抛光)of the guide pads is examined.导向块的加工手段、性能、抛光处理之间的联系已经研究过。

This burnishing action which has previously been described as a finishing operation is in fact an extremely abusive process.抛光这一以前被描述成最终的一步操作实际上是一个十分常用的加工手段。

It is shown that the area of guide pads in contact with(接触) the cut surface(剖面) is at best only 1.2% of their projected surface area during burnishing.已经有研究表明,当导向块和加工表面的投影面只有1.2%的接触时,抛光才能达到最好的效果。

(目录)一、深孔加工的概况二、深孔加工的概念三、深孔加工的方式及选择四、蒸发器管板加工的装夹五、正确理解工艺规范操作六、深孔钻在加工过程中容易发生的问题七、努力学习成为合格的核电设备制造员工(草稿)一、深孔加工的概况深孔加工技术是机械加工发展的产物,它是集麻花钻、绞刀等多类加工刀具与一身的新型切削工具,适用范围很广,真正运用到大型管板类群孔加工,是随着发电设备制造规模和能力不断提高,才逐渐进入人们的视线,特别是核能发电的方式,已经成为现阶段电能产出的主导形式,作为加工核电设备关键部件蒸发器管板的深孔加工,就更加受到人们的关注。

成为核电设备制造过程中必不可少的关键加工工序。

二、深孔加工的概念孔加工一般分为浅加工与深加工两类,当然也包括介于两者之间的中深孔加工。

按照现在行业内普遍认同的观点,深度与直径之比(D/L)等于或大于三十的孔加工,称之为深孔加工。

但是,深度与直径的比差越大,深孔加工的难度也就越大,铁屑排出和冷却液流量的选择等一系列问题也会随之产生。

三、深孔加工的方式及选择了解深孔加工的种类,并掌握合理选择的要领。

是每一个参与深孔加工人员所必备的。

目前,深孔加工的形式有很多种,有外排屑钻(枪钻)、内排屑钻、深孔麻花钻、套料钻等等。

我们现在着重讨论的是外排屑钻和内排屑钻。

1、枪钻是外排屑钻最典型的代表。

相对其他深孔加工方式来讲,它是一种比较古典的加工形式。

(1)枪钻的特点枪钻的特点是一次加工就具备良好的精度和表面粗糙度低。

枪钻比较适合小直径孔的加工,通常情况下,直径小于10mm的孔,用枪钻加工是比较妥当。

最有利的是,它可使铁屑顺利排出。

(2)枪钻的构成枪钻是由枪头、钻杆和钻柄构成。

枪头常用的是硬质合金材料,钻杆是由高强度的合金管经压制而成,钻柄是将钻头和机床连接起来的部分。

枪钻有两条主切削刃和一条副切削刃,靠近钻心的叫内刃,另一条称之为外刃,其交点称之为钻尖。

(3)枪钻的几何参数钻尖几何参数的选择。

第一.合理的刀具几何参数是提高刀具切削性能的重要因素,传统的刀具合理几何参数的研究方法一般是先设计并选择不同的刀具几何参数及工艺参数,并借助于一定的测试手段,来进行实际的切削实验。

用这种方法来进行研究,往往要经历一个很长的过程,耗时、耗力、实验成本高。

所以刀具合理几何参数的选择是切削理论与实践的重要课题。

所谓刀具的合理的(或者最佳)几何参数是在保证加工质量的前提下,能够满足生产效率高、加工成本高的刀具几何参数。

一般的说,选定刀具几何参数的合理值问题,本质上是多变量函数针对某一目标计算求解最佳值的问题,但是,由于影响切削加工效益的因素太多,而且影响因素之间又是相互作用的,因而建立数学模型的难度很大。

实用的优化或最佳化工作,只能在固定若干因素后,改变少量参数,取得实验数据,并且采用适当方法(例如方差分析法、回归分析法)进行处理,得出优选结论。

可见,选择合理的刀具几何参数的重要性,所以利用相关软件进行直接模拟优化结构、几何参数有其极其重要的现实意义。

刀具角度包括主切削刃的前角、后角、主偏角、刃倾角和副切削刃的副后角、副偏角等。

不同的角度对刀具具体切削过程的影响是不同的。

1、前角变化对切削过程中的切削力、切屑变形等有很大的影响,其中前角对切削力的影响最大。

有人曾研究认为:前角每变化一度,主切削力约改变1.5%。

在切削过程中,切削力随着前角的增大而减小。

这是因为当前角增大时,剪切角也随之增大,金属塑性变形减小,变形系数减小,沿前刀面的摩擦力也减小,因此切削力降低。

这种变化趋势在较低速的切削中尤为明显。

通过前述有限元分析,将刀具上沿接触长度上各节点的应力值相加可以获得主切削力,而在构成主切削力的各节点应力值中,刀刃部分具有最大等效力值的节点贡献最大。

因此可以这么说,为其前角变化对于切削力的影响,可以通过研究刀具前刀面上具有最大等效应力的节点的应力状况而表现出来。

所以,我们选取刀具接触长度上节点的最大等效应力作为刀具前角优化的标准。

深孔钻按排屑方式分为外排屑和内排屑两类。

外排屑的有枪钻、深孔扁钻和深孔麻花钻等;内排屑的因所用的加工系统不同,分BTA深孔钻、喷射钻和DF深孔钻3种。

深孔钻已被扩展到小批量加工及大批量生产上,应用范围包括只加工一个孔的零件或有数百多个孔的工件等。

如这套深孔钻系统能适当地配合数控机床应用,其准确度及精密度更能发挥至顶点。

深孔这个需求,早在一百多年前已被人重视及应用,但直至近三十年,这个技术才逐渐被发挥及普遍应用,它能解决麻花钻不能解决的高精度孔和深孔,但直至现在,钻深孔这个技术才更进一步,它已可完全脱离及不再依赖专业深孔钻机器的限制,用户只需购置一套深孔钻系统,再配合其厂里现有的指定机床,便可解决钻深孔的困难。

今天,市场,已普遍被各行各业使用,不管用户要解决深孔、浅孔、高精度孔、大孔径或小孔径的圆孔等,都毫不疑虑地采用这套高技术设计的深孔钻系统如汽车制造业,模具行业,飞机工程,拖拉机厂,军工厂,核电厂和仪表厂等等,他们都能充分发挥这套系统及解决现时所需的精、准、深、误差少及孔径小的圆孔。

材料加工方面,它可解决从碳钢到高温合金以至塑料及木材,最重要的是这套设备能在最短的时间,以最低的成本,钻出一个误差度极低,光滑度高及没有毛刺的圆孔,同时更能从90度以外的角度钻入及内孔交接加工等。

深孔钻工序之重要特点是其高度重复性,用户只需一台稳固的机床或动力头,一件设计正确的夹具,一套完善的深孔钻系统和一支高质量的钻头,便可在整个生产过程中提供一致的表现,一旦固定所有因素:如主轴转速、进给速度和冷却液压力后,深孔钻这个工序便成为一个简易的“控制”工序,不受操作员技术的影响。

枪钻的独具优点解决了传统制造业小直径深孔加工的难题,极大地提高了生产效率,突破了一向影响生产品质、阻碍生产进度的瓶颈,取得十分可喜的效果,至今已被广泛应用於汽车工业、航太工业、医疗器材工业、模具和刀具等制造业领域。

枪钻的书面名称为单刃外排屑深孔钻。

随着工业的迅速发展,孔的加工增加了,孔加工约占机构加工量的三份之一,是一种重要的加工方式。

在这一范畴内,由于孔的形状规格,精度与用途不同,加工方法各异使孔加工用的刀具种类繁多,其中钻头消费量最大,约占孔加工的40%。

但钻头在加工孔深(L)与孔径(D)之比超过5时,由于存在排屑、润滑、工具振动等问题,使孔加工的工艺达不到要求,再深一点,几乎无法进行加工。

因此,较之一般浅孔加工人们早已提出,并对不断发展的深孔加工技术是很感兴趣的。

今天,从加工精度、加工效率观点来看,有三种系统:枪钻、BTA深孔钻、喷射钻。

但其辅助设备繁多,加工少量深孔很不合算,还不为人们广泛地采用。

这里介绍是一种特殊的高速钢钻头,它适用于碳钢、高铬、高镍等合金钢。

对于孔深与孔径之比为60以下的深孔均可采用。

二、抛物线槽型深孔钻的结构1、大螺旋角:钻头的螺旋角相当于刀具的前角,增大螺旋角可以降低切削阻力、提高排屑能力,切屑变形所需要的能量越小,因而切削温度也相应地降低,其结果能延长钻头寿命。

2、切削刃槽型为抛物线型:抛物线旋转成抛物面,在日常生活中常见抛物线的物体有反射灯光通过它们反射成直线出来。

所用抛物线型的切削旋转成抛物面,切削过程使切削的流动方向为直线性,所以切屑排出来时速度很快,而且紧贴钻芯。

3、刃瓣基本消除:消除刃瓣即增大了容屑槽,使刃瓣宽度与刃沟槽度比为1:5以上,沟宽比扩大之后,容屑槽扩大了,排屑性、切削液,浸透性都可得到提高。

4、钻尖采用十字修磨:十字修磨法是修磨钻尖的最好方法,十字刃磨法是这样进行的:用锐边砂轮磨掉刀刃后面的一部分,并一直磨到两个刀刃几乎可在钻头中心处相接。

采用十字修磨,不仅定心好,整个横刃几消除,这不仅减少轴向力40-50%和切削阻力,还可以显著地减少横刃处的磨擦,降低热量,而且使钻心部分切削速度有所提高,延长钻头寿命及提高加工的精度。

5、钻芯厚并无增量提高钻芯厚,可取直径的0.4-0.65倍。

这样同样长度的排屑槽,深孔钻的扭曲强度就比普通麻花钻头要高出20-30%,深孔钻和普通麻花钻的横截面形状,对于普通麻花钻头来说,根面部分产生扭曲应力集中,受力不均。

常见的深孔加工方法【德州三嘉机器】长径比大于6孔,一般称为深孔。

深孔钻床在加工时依照不一样的需求选用不一样的加工方法,深孔钻床按排屑方法分为外排屑和内排屑两类。

外排屑的有枪钻、深孔扁钻和深孔麻花钻等;枪钻加工孔径比可达200,加工孔径在Φ40以下。

内排屑的因所用的加工体系不一样,分BTA 深孔钻、喷吸钻和DF深孔钻3种,BTA加工一般孔径Φ30以上。

#详情查看#【德州三嘉机器:深孔加工】【深孔钻床进行深孔加工】1.使用数控深孔钻床加工深孔,合理的设备结构、良好的减震性能、尽可能小的径向跳动是保证深孔的加工精度、重复定位精度及表面粗糙度所必需的;2.合适的数控深孔钻床的钻头几何形状可以使深孔加工更加高效;3.采用高压冷却系统,可以顺利排屑,可以提高主轴转速及进刀速率,还可以延长刀具寿命。

4.高压冷却、钻头精确的几何形状、刀具材料、切削参数的合理选择是深孔加工的重要影响因素,每个因素都会影响到孔的尺寸精度、表面粗糙度、加工周期及刀具寿命等。

总结:一种较佳的数控深孔钻床工艺组合是采用高压冷却系统、带有顺畅的排屑通道、具有涂层的合金刀具并只需单次退刀即可完成。

以上条件是在数控深孔钻床上成功实现深孔加工的基本需求。

【常见的深孔加工方法】①中小型模具的冷却水孔及加热孔的深孔钻加工,常用普通钻头或加长钻头在立式钻床、摇臂钻床上加工,加工时应注意及时排屑、冷却,进给量要小,防止孔偏斜。

②中、大型模具的孔一般在摇臂钻床、镗床及深孔钻床上加工,较先进的方法是可在加工中心机床上与其他孔一起加工。

③过长的低精度孔也可采用划线后从两头对钻。

④垂直度要求较高的孔应采取一定的工艺措施予以导向,如采用钻模等。

钻深孔时还应注意:a.钻孔时一般钻深到直径的3倍时,需将钻头提出排屑,以后每进一定深度,钻头均应退出排屑,以免钻头因切屑阻塞而折断。

b.有的深孔深度超过钻头的总长度或更深一些,这时可使用加长杆钻头或连接杆钻头钻孔,这两种钻头可外购或自制。

文章编号:CN23-1249(2008)06-0061-03浅析深孔加工技术刘 俊,刘 波,李家鲁(哈尔滨锅炉厂有限责任公司,黑龙江哈尔滨150046)摘 要:着重介绍深孔加工技术,比较四种钻孔方式,特别介绍单管钻在生产中的应用,介绍国产钻头和进口钻头的优缺点,对深孔加工具有指导意义。

关键词:深孔钻;钻削;效率;精度中图分类号:TG523 文献标识码:AAnalysis of Dee p Hole Process TechnologyL iu Jun,Liu B o ,L i J ialu(H ar b i n Bo iler Co .L td .,H arbin 150046,Ch i n a)Abst ract :Deep ho le process techno logy ,is intr odnad and four k i n ds of drillm ethods are co mpared ,special i n troduces list tube drill app lication i n t h e producti o n,them erit and shortco m i n g o f t h e devo ira i g u ill e s and i m po rt a i g uilles .There is the leadi n g m ean i n g to deep hore pr ocesses .K ey w ords :deep hole dril;l dril;l efficiency ;accuracy . 收稿日期:2008-03-06作者简介:刘 俊(1975-),男,工程师,2000年毕业于辽宁工程技术大学机械设计及制造专业,从事锅炉及压力容器制造工艺工作。

0 引言钻深孔这个需求,早在一百多年前已被人重视和应用。

但直到近三十年,这个技术才逐渐被发挥和普及,它能解决麻花钻不能解决的深孔和高精度孔加工。

DF系统与枪钻加工技术的对比有哪些特点?(1)在所用机床设备方面,DF系统比BTA适应性更大。

所有BTA钻床只需增加一台抽屑装置并对油路进行简单改造,均可用于DF系统加工。

已有的枪钻机床、普通车床等,都可以改造为DF深孔钻床。

DF系统对油泵排油量、油箱容积和机床密封的要求也低于同直径的BTA钻。

(2)凡属大批量生产的深孔零件,均适于采用DF方法加工。

在抽屑装置设计正确的条件下,在孔径、工件材质等条件相同时,采用DF系统加工的工效、加工质量和经济性均高于BTA技术。

(3)孔径由φ15.6mm至φ25mm的深孔零件(特别当生产批量很大时),是BTA 钻最易产生排屑故障的区段;孔径φ15.6mm以下至φ14这一区段,则超出BTA 钻的推荐应用范围。

BTA钻的这一弱势区段,正好被DF系统加以填补。

(4)由于DF系统和双管喷吸钻各有其局限性,所以对于多品种、批量各异、材质各异的深孔零件生产企业而言,BTA加工装备因具有宽广的适用范围而仍能保持其在内排屑深孔加工中的主导地位。

DF系统与BTA技术的对比有哪些特点?(1)在所用机床设备方面,DF系统比BTA适应性更大。

所有BTA钻床只需增加一台抽屑装置并对油路进行简单改造,均可用于DF系统加工。

已有的枪钻机床、普通车床等,都可以改造为DF深孔钻床。

DF系统对油泵排油量、油箱容积和机床密封的要求也低于同直径的BTA钻。

(2)凡属大批量生产的深孔零件,均适于采用DF方法加工。

在抽屑装置设计正确的条件下,在孔径、工件材质等条件相同时,采用DF系统加工的工效、加工质量和经济性均高于BTA技术。

(3)孔径由φ15.6mm至φ25mm的深孔零件(特别当生产批量很大时),是BTA 钻最易产生排屑故障的区段;孔径φ15.6mm以下至φ14这一区段,则超出BTA 钻的推荐应用范围。

BTA钻的这一弱势区段,正好被DF系统加以填补。

(4)由于DF系统和双管喷吸钻各有其局限性,所以对于多品种、批量各异、材质各异的深孔零件生产企业而言,BTA加工装备因具有宽广的适用范围而仍能保持其在内排屑深孔加工中的主导地位。