LDY10t×19.5m电动单梁起重机计算书

- 格式:doc

- 大小:303.50 KB

- 文档页数:6

10吨葫芦双梁起重机计算书计算书项目:10吨葫芦双梁起重机一、计算荷载1.预计荷载根据项目需求,起重机的设计荷载为10吨,即最大起重能力为10吨。

2.起升荷载根据起重机的工作条件和使用需求,预计维持起吊时的起升荷载为7吨。

这个值较为保守,可以确保机械的安全操作。

3.起升高度根据项目需求,起升高度为30米。

4.设计荷载计算根据荷载特征系数,起吊荷载的设计荷载为最大起重能力乘以系数,即设计荷载=10吨*1.25=12.5吨。

二、计算主要构件尺寸1.主梁尺寸计算根据主梁材质和设计荷载,可以计算主梁的截面尺寸。

一般起重机主梁采用钢结构,需要满足强度和刚度的要求。

通过计算,可以确定主梁的截面尺寸。

2.起升机构计算起升机构是起重机的核心部件,需要满足起升速度和动力要求。

根据设计荷载和起升高度,可以计算起升机构所需的电机功率和速度。

同时,还需要计算起升机构的滚筒直径、齿轮尺寸、链条尺寸等。

3.支腿计算支腿是起重机的稳定部件,需要满足机械的稳定性和平衡性。

根据起重机的设计荷载和基座尺寸,可以计算支腿的尺寸和材质。

4.自由悬吊计算自由悬吊是起重机的附属设备,需要满足起升高度和安全要求。

根据荷载、高度和起升速度,可以计算自由悬吊所需的滑轮尺寸、链条尺寸等。

三、结构计算1.吊机的结构设计根据主梁、起升机构、支腿和自由悬吊的尺寸计算结果,可以进行整体的结构设计。

需要考虑整机的稳定性、安全性和材质的选择。

2.强度校核对主要结构构件进行强度校核,确保各部件的强度满足要求,不发生破损和损坏。

3.刚度校核对吊机的刚度进行校核,确保起升机构和支腿等部件的刚度满足要求,不会发生过大的位移和变形。

4.操作安全性校核对吊机的操作安全性进行校核,确保吊机在起吊过程中不会发生滑移、倾翻等危险情况。

四、验算和检测1.吊车的静态测试对吊车进行静态测试,检验各部件是否安装正确,刚度和强度是否满足设计要求。

2.起升机构的动态测试对起升机构进行动态测试,检验起升机构的速度、承载能力和动力是否满足要求。

1 相关计算书1.1 工程概况配置1台10t-17m门式起重机,起重机满载总重37t,均匀分布在4个轮上,理论计算轮压:f=mg/4=37*1.8/4=90.65kN为确保安全起见,按1.5系数将轮压设计值提高到140kN进行设计。

基础梁拟采用500mm*1200mm矩形截面钢筋混凝土条形基础梁,长度根据现场实际情况施工,轨道梁设置在场地持力层上,混凝土强度等级为C25。

基础设计中不考虑轨道与基础的共同受力作用,忽略钢轨承载能力不计,按半无限弹性地基梁进行设计。

1.2 梁的截面特性混凝土梁采用C25混凝土,抗压强度25MPa。

设计采用条形基础,如图所示,轴线至梁底距离:y1=d2=0.52=0.25my2=d−y1=0.5−0.25=0.25m图1.2-1 基础梁截面简图梁的截面惯性矩:I=1/3(by23+by13)=0.0125m4梁的截面抵抗矩:W=Id−y1=0.01250.4−0.25=0.083m3混凝土的弹性模量:E c=2.80×104KN/m2截面刚度:E c I=0.0125∗2.8∗104=350KN/m21.3 按反梁法计算地基的净反力和基础梁的截面弯矩假定基底反力均匀分布,如图所示,每米长度基底反力值为:p =∑F L ⁄=4∗14020∗2+30=8.0KN/m 若根据脚架荷载和基底均布反力,按静定梁计算截面弯矩,则结果表明梁不受脚架端约束可以自有挠曲的情况。

反梁法则把基础梁当成以脚架端为不动支座的三跨不等跨连续梁,当底面作用以均布反力p=8.0kN/m 时,支座反力等于支座左右截面剪力绝对值之和,查《建筑施工计算手册》附表2-16得:l 1=20 q =8.0KN/mn =l 2/l 1=30/20=1.521*ql M φ= 1*ql V φ=////右左V V R +=表1.3-1 三跨不等跨连续梁的弯矩、剪力计算系数表由计算结果可见,支座反力与轮压荷载相比产生不均匀力,将支座不均匀力分布于支座两侧各1/3跨度范围,最终反梁法得到的各截面弯矩小于第一次分配弯矩,故采用Mb 最大值进行配筋验算。

10T电动葫芦椼架式龙门起重机的钢结构设计计算(2010-12-31 22:45:23)转载▼标签:杂谈10T电动葫芦椼架式龙门起重机的钢结构设计计算⑶附加摩擦阻力:当起重机运行发生歪斜时,车轮轮缘与轨道侧面以及安装在滑动轴;承上的车轮轮毂端面摩擦所引起的运行阻力,一般用附加阻力系数K附予以考虑起重机设计、计算应严格执行"起重机设计规范"等有关的技术法规同时起重机钢结构设计中经常要使用"钢结构设计规范"GBJ17-89在使用中应注意:1、许用应力按"起重机设计规范"选取"起重机设计规范"的制定是按半概率分析,许用应力法而来的"钢结构设计规范"的制定是按全概率分析极限状态设计法,分项系数表达式而来的两者是不同的如:起重机2类载荷(最大使用载荷)的许用应力:180Mpa"钢结构设计规范"强度设计值(第一组):215Mpa2、杆件的计算方法可用"钢结构设计规范"因按全概率分析导出的公式,则结果与实际接近3、起重机钢结构计算中按不同的起重机工作制度,按不同的载荷组合,按不同的静载分析外力,按动载的实际发生,查表确定动载系数然后计算杆件的内力而建筑钢结构则不同:应用分项系数表达式进行分析,如:静载乘以分项系数恒载:1.2;动载:1.4来进行计算两者的计算方法是不同的4、梁结构应选用椼架式其内部的各杆全部是二力杆受力明确上下弦杆按弯矩图规律分配腹杆按剪力图规律分配计算方法:节点法和截面法第一部分、本起重机金属结构的设计一、结构形式1本车采用倒三角结构,三角形尖向下由三片椼架组成其中两片为主椼架,另一片为水平椼架椼架的上弦主椼架为两片,单角钢为一组,总数2根,选用∠90X90X10规格的角钢电动葫芦行走用轨道为椼架的下弦,选用28号工字钢(上贴两个14号槽钢进行加固);椼架的内斜腹杆,单角钢为一组,总数17根,选用∠90X90X10规格的角钢本车支腿主肢由两根110钢管和副肢一根∠90X90X10规格的角钢组成,支腿行架的内斜腹杆和水平腹杆采用65钢管台车梁由2根30号槽钢焊接形成图1主要尺寸的确定二、主要尺寸的确定(见图1)三、起重机的自重起重机总质量:10610KG(1)主梁:3340KG①上弦杆460KG②下弦杆1382KG③节点板881KG④连接板407KG⑤吊梁300⑵支腿:1200KG⑶下横梁1800KG⑷平台栏杆120KG⑸大车传动装置2300KG⑹电动葫芦1050KG⑺操纵室450KG⑻电气均布质量50KG⑼电气集中质量50KG⑽小车供电电缆50KG ⑾操纵室梯子安装:200KG第二部分、桁架式三角形断面主梁的作用载荷及其计算组合一、主桁架的作用载荷及其计算组合(一)固定载荷是指主桁架自重,水平桁架重量和平台板重量,司机室及其它构件重量等固定载荷视为节点载荷,桁架两端的节点载荷取其它节点载荷之半计算固定载荷时应考虑冲击系数11=1.2水平桁架和走台铺板的重量由主桁架和斜桁架平均分担,司机室重量按其位置分配到主桁架和斜桁架相应的节点上固定载荷的作用形式,对于桁架结构自重视为节点载荷固定载荷为P固=4140KG×1.2=4968KG均布载荷为P均=(4140KG×1.2)÷(跨度+悬臂)=300KG/m=30N/cm=3000N/m(二)移动载荷(额定载荷)是指小车自重和有效起重量及吊具的重量计算时应考虑动力系数φ2φ2=1.3,移动载荷以轮压的形式作用于主桁架,小车轮压可按下式计算:P计=P小车+φ2P载(2-1)式中P小车--由小车重量引起的轮压(公斤);P载--由起重量和吊具重量引起的轮压(公斤)P移=14000KG(三)惯性载荷惯性载荷是由于小车和大车走行机构起动或制动时所产生的水平惯性力惯性载荷的值由驱动轮(起动时)或制动轮(制动时)与轨道间的粘着力所限制一般在龙门起重机走行机构中,驱动轮亦即制动轮在大多数情况下制动时的加速度大于起动时的加速度,且紧急制动的机会多于紧急起动因此,水平惯性载荷均按紧急制动的情况来计算小车制动时所引起的水平惯性力是靠小车制动轮的粘着力传到主桁架上,并沿小车轨道方向作用于主桁架;而大车制动时的惯性力是上部桁架主梁及载重小年等载荷而引起并作用于桁架主梁的水平桁架平面内惯性载荷的计算在此忽略不计大车制动时,结构自重引起的水平惯性力以节点载荷的方式作用于上水平桁架(四)风载荷户外工作的起重机应计算工作状态下的风载荷风载荷计算公式露天工作的龙门起重机按下列公式计算风载荷:P风=ΣqDF(公斤)(2--2)式中q--标准风压值(公斤/米2),q=15公斤/米2 D--受风物体的体形系数;D=1.3 F--龙门起重机结构和吊货垂直于风向的迎风面积(米2)F=10米2Σ--风力系数;Σ=1.6 P风=1.6×15公斤/米2×1.3×10米2=312公斤主桁架的上述载荷,一般采用两种计算组合组合甲:考虑正常工作时的情况(即固定载荷)移动载荷(考虑动力系数)组合乙:考虑工作状态下的最大载荷即固定载荷、移动载荷(考虑动力系数),惯性载荷及工作状态下的风载荷(五)总轮压计算⑴10T葫芦总轮压计算P=φ2×Q+φ1×G葫=1.3×100000N+1.05×10630N=130000+11161=141161 N=140KNφ2为起升载荷动载系数φ1为起升冲击系数P总葫芦轮压Q额定载荷G葫芦自重⑵10T葫芦最大轮压计算P=(φ2×Q+φ1×G葫)÷8=(1.3×100000N+1.05×10630N)÷8=(130000+11161)÷8=17645N=17KNφ2为起升载荷动载系数φ1为起升冲击系数P葫芦轮压Q额定载荷G葫芦自重第三部分、桁架结构上部主梁刚度计算和上拱设计一、主梁的设计1、跨度与悬臂的关系:一般悬臂长取跨度的1/3因为当载荷在跨中时的最大弯矩与载荷在悬臂端时的最大弯矩接近注意:设载荷在悬臂端时,应满足龙门架的整体稳定性(稳定力矩/倾翻力矩)≥1.25本车悬臂长度为3米二、计算方法:用截面法计算方法:用截面法⑴,上弦的计算:椼架弦杆按弯矩图分配,跨中弯矩最大分别在垂直面与水平面上进行计算大梁自重按节点进行分配吊重与电葫芦分别作用悬臂端和跨中,为集中力动载系数取K1=1.2,超载系数可以取K2=1.25(根据使用情况确定是否取该值)水平面上的载荷由风载荷与吊重偏摆水平力组合而成的吊重偏摆水平力为吊重偏摆角5度而来风载荷由椼架与吊重迎风面组成的额定起重量10吨时:吊重迎风面为10平米选用最大的轴向力,进行压杆稳定性的计算双角钢要两个方向都要算许用长细比:120许用应力(二类载荷):180Mpa⑵,垂直面上的腹杆全部为斜腹杆,为降低自重不设垂直腹杆椼架斜腹杆按剪力图分配支座附近处的斜腹杆内力最大首先判断那根杆是压杆然后将吊重与电葫芦分别作用悬臂端和跨内支座压腹杆处,为集中力分别算出轴向力来选用最大的轴向力,进行压杆稳定性的计算双角钢要两个方向都要算许用长细比:120许用应力(二类载荷):180Mpa⑶,悬挂电动葫芦的工字钢是受力最为复杂的杆件其主要作用为是椼架的下弦杆主要的内力是轴向力(跨中是拉力,悬臂是压力)不能按连续梁理论计算,这不符合椼架的计算理论椼架各杆件的内力的计算方法:节点法,截面法,节点与截面组合计算法,有限元分析法(注意不要用格构式计算理论代替)工字钢的计算:第一步,算出轴向力(工字钢长度方向),求解轴向应力;第二步,工字钢截面下翼缘处作用的水平力(电动葫芦吊重产生的),求解水平弯曲应力;第三步,电动葫芦停在跨中的节间中部计算节间中部的工字钢的节间弯矩(工字钢长度方向)求解节间弯曲应力;第四步,求解电动葫芦行走轮对面工字钢截下翼缘处的局部弯曲应力⑷,工字钢截面上贴两个14号槽钢进行加固首先是强度决定的还有是整个龙门吊的制作供料情况所决定的在整个龙门吊的设计中,材料规格尽量的少一些所以选用工字钢截面上贴两个14号槽钢⑸,节点板的设计:第一,要满足行架各轴线相交的要求,则要以节点板的棱角,角钢的棱角为制造基准以角钢肢背,肢尖焊缝为基本尺寸确定外观形状第二,板厚:当腹杆最大内力N≤100KNδ=6mm N≤200KNδ=8mm N=200KN-300KNδ=10mm-12mm⑹,连接板的设计:第一,要满足行架内部各杆件的局部连接强度其连接板必须满足强度要求如:与支腿连接用的吊梁连接板第二,要满足行架内部各杆件的局部连接尺寸的要求如:双组腹杆与工字钢连接用的连接板是用机加工制得的⑺与支腿连接用的吊梁的设计:第一,要满足吊梁强度要求第二,要满足吊梁加工方便的要求第三,材料的选用大众化一般选用双槽钢格构式结构,槽钢开口向里槽钢规格:14号⑻,各杆件接头的设计:角钢用同规格的角钢作连接加固杆,长度为5倍以上的角钢宽槽钢用钢板作连接加固贴在腹板的内侧,板厚取槽钢腹板厚度的1.2倍三、桁架式门架的静刚度计算上部主梁的总体刚度是以主桁架跨中和悬臂端的挠度值来标志的上部主梁的上拱是通过主桁架的上拱来实现桁架式门架的静刚度是用它跨中和悬臂端的弹性变形(下挠位移)来衡量的当桁架主梁有上拱时,计算桁架式门架的静挠度不考虑动载荷桁架式门架的挠度可用下列公式之一计算(一)精确法(奠尔公式法)式中f--桁架式门架跨中或悬臂端下挠变形量;N--单位力P=1作用于跨中或悬臂端时桁架杆件产生的内力(公斤),Nl用绘制克--马图法求得;Np--小车静轮压(不计动力系数)作用于跨中或悬臂端时桁架杆件产生的内力(公斤),用绘制克一马图法求得;ιi--桁架各杆件的长度(厘米);Bi--桁架各杆件的断面积(厘米2);[f]中、[f]端--许用静刚度,根据《起重机设计手册》第四篇第一章规定可取:[f]中≤×L[f]端≤×L按莫尔公式计算挠度比较精确,通常用于新设计桁架而对桁架式门架的校核性计算则用近似公式更方便对于校核性计算也可用下面近似公式计算四、本车采用校核性计算桁架式门架主梁的静刚度(1)近似法(等效刚度法)近似法是把主桁架和与主桁架在同一平面的支腿桁架转换成实体结构,然后按与箱型龙门起重机相类似的刚度计算公式计算桁架式门架的静下挠度对于校核性计算也可用下面近似公式计算小车位于跨中,主桁架跨中的挠度约:1KG=9.8N=10N 140KN=140000 N=14000公斤小车位于悬臂端,悬臂端的挠度为:式中P-移动载荷引起的静轮压(不计动力系数)(公斤);P=P1+P2ι-有效悬臂长度(厘米);L-起重机跨度(厘米)K-J梁/J腿×h/LK K=360400 cm4/144350 cm4×856/1400=2.5×0.612=1.53 h-支腿的投影高度(厘米);本车取856 cm J梁-将主桁架视为梁的折算惯其值为;其中F上弦--主桁架上弦杆的断面积(厘米2),本车取35 cm2 F下弦--主桁架下弦杆的断面积(厘米2),本车取98 cm2 h1--主桁架高度(厘米),本车取150cmμ--系数,对三角形复杆体系,当复杆的倾角为450时,μ按下式计算:当h1/L=1/10时μ=1+0.16×(F弦/F斜)当h1/L=1/12时μ=1+0.117×(F弦/F斜)当h1/L=1/14时μ=1+0.08×(F弦/F斜)本车取μ=1+0.16×(F弦/F斜)=1+0.16×(66.5cm2÷17.167cm2)=1.61其中F弦=1/2(F上弦+F下弦)=0.5×(35 cm2+98 cm2)=66.5cm2 F斜--桁架斜杆的断面积(厘米2),本车取17.167 cm2 J腿--变截面桁架支腿的折算惯性矩,可取距支腿小端2/3h处断面的惯性矩在计算变截面桁架支腿的折算惯性矩时,将主肢视为下弦,其断面积(厘米2),取64 cm2副肢视为上弦,其断面积(厘米2),取17 cm2 h1-支腿折算高度(厘米),本车取110cm,μ--系数,根据《起重机设计手册》变截面桁架支腿取1.2五、计算结果根据计算结果:[f]中=0.6645[f]端=3.27[f]中、[f]端--许用静刚度,根据《起重机设计手册》第四篇第一章规定可取:[f]中≤×L=2[f]端≤×L=4[f]中=0.6645小于《起重机设计手册》规定的静刚度值2,本起重机主梁能够承受10吨起重机所规定的起重量[f]端=3.27小于《起重机设计手册》规定的静刚度值4,本起重机悬臂梁能够承受10吨起重机所规定的起重量六、桁架式主梁的上拱设计桁架式主梁的上拱可以消除桁架梁自重引起的下挠,并使小车在梁上工作时,大致运行呈水平对跨度≥17 m,悬臂长度≥5 m的桁架式主梁均应设计上拱本车跨中上拱度应为:悬臂端上拱度为:式中L、ι--龙门起重机的跨度和有效悬臂长度经现场实际测量该桁架式起重机主梁的上拱度,符合起重机设计规范标准第四部分、强度计算(一)强度计算桁构梁的内力可用力法直接确定,也可用下面简化方法计算当电动葫芦位于跨中时,上弦杆轴向压力为式中η1--与结构型式和尺寸有关的系数,由起重机设计手册表查取η1=1.62;P--小车计算轮压(N);P=140000 N;q--桥架均布载荷(N/m);q=30N/cm=3000N/m端部斜弦杆轴向压力D=N/cosa=270000 N/m÷450=6000N/m式中a--斜杆与下弦杆夹角支杆轴向拉力V=Ntga工字梁总轴向拉力T=N工字梁总弯矩M=η2PL+η3qL2=0.09×140000N×1400cm+0.022×30N/cm×14002cm=17640000+1293600=18933600 N/cm=189000 N/m工字梁拉伸和弯曲应力为δ=4222N/cm2<δ强=16000N/cm2式中Ix--横截面对中性轴的惯矩;y1--截面上测点至中心轴的距离F--工字梁跨中的截面积(mm2)(二)局部弯曲应力和合成应力计算工字钢下翼缘在小车轮压力作用下产生的局部弯曲应力和合成应力按式计算如图图5局部弯曲应力示意图图6系数K的曲线图图7下翼缘的局部应力计算时有关尺寸图⑴腹板根部1点由翼缘在roz平面内及zoy平面内弯曲引起的应力分别为式中K--由轮压作用点位置比值ξ=i/0.5×(b-d)决定的系(见图).b=12.4cm;d=1.05cm;i=a+c-e=3.345 a=(b-d)/2=5.675 cm R--车轮曲转半径,R=16.7cm c--轮缘与轨道翼缘边缘间的距离c=0.4cm,e=0.164R=2.73cm则ξ=0.589从图6查的K1=0.55 K2=0.13 K3=0.28 K4=0.78 K5=0.61 P--电动葫芦一个车轮的最大轮压(N);P=17645N t--距边缘(b-d)/4处的翼缘厚度(cm)t=1.4cm⑵作用点2下表面由翼缘在xoz及zoy平面内弯曲引起的应力分别为⑶靠近自由端的点3由翼缘在zoy平面内弯曲引起的应力(3)合成应力由水平载荷引起的弯曲应力较小,可忽略不计工字钢下翼缘下表面1点的合成应力为f=215N/mm2β-计算折应力增大系数β=1.2作用点2的合成应力为下翼缘下表面2点的合成应力为f=215N/mm2β-计算折应力增大系数β=1.2计算结果:计算折应力不超过钢材的强度设计值起重机钢结构满足10吨起重机的设计要求第五部分、大车运行机构的计算本车起升及小车各部位的零部件由于采用的是标准电动葫芦在这里就不进行计算了,本部分重点对大车运行机构进行计算(一)、车轮⑴选取车轮通常是根据最大轮压由车轮的承载能力选取车轮直径,然后再进行车轮的强度校核计算轮压的确定:P计=γK冲P效P效--等效轮压,P效=23.5Tγ--载荷变化系数,γ=0.82 K冲--冲击系数,K冲=1.0 P计=0.82×1.0×23.5=19.27本车采用500毫米的车轮,其能承受的最大轮压为P承=26吨P计=19.27 P承=26吨车轮承载能力满足要求⑵车轮的强度校核:车轮与轨道的接触情况分线接触与点接触两种情况,圆柱形车轮与平顶钢轨或方钢的接触.以及圆锥形车轮与工字钢下翼缘的接触呈线接触;圆柱形车轮或圆锥形车轮与圆顶钢轨的接触以及鼓形车轮与扁钢或工字钢下翼缘的接触呈点接触本车呈线接触钢轮与钢轨成线接触时的局部挤压应力式中b--车轮与钢轨的接触宽度(厘米),b=7厘米D--车轮直径(厘米),D=50厘米[δ线]--车轮许用挤压压力,[δ线]=8500公斤/厘米2δ线=6294公斤/厘米2[δ线]=8500公斤/厘米2,车轮强度能力满足要求(二)、电动机和减速机本起重机电动机为YZR160M2-6,额定功率7.5KW,转速940r/min减速机型号ZQ400,速比31.5,一、运行静阻力起重机直线运行阻力包括摩擦阻力坡度阻力和风阻力1、摩擦阻力(运行阻力矩)龙门起重机沿直线运行的摩擦阻力是由三部分组成的⑴车轮沿轨道滚动摩擦阻力:车轮与轨道压触发生弹性变形,在车轮滚动时其接触处的弹性变形前后不对称,前面要突起一些,因而反作用力要向前偏离一个距离K,形成一个阻止车轮向前滚动的力矩(Q+G)K,(见图8为便于问题研究,假定起重机上的载荷是由一个车轮承担),K称为滚动摩擦系数,物理意义是力臂,单位是长度单位(厘米)⑵车轮轴承中的摩擦阻力:由于车轮转动,在车轮轴承中形成一个阻止车轮转动的摩擦阻力矩M颈=(Q+G)μ(d/2),μ为车轮轴承中的摩擦系数综上所述,龙门起重机沿直线运行摩擦阻力的计算式为:式中Q--额定起重量(公斤);Q=10000公斤G--龙门起重机(或小车)的自重(公斤);G=10000公斤D轮--车轮直径(厘米);D轮=50厘米K--滚动摩擦系数(厘米),K=0.05厘米=0.0005米d--车轮轴承内径(厘采);d=12厘米=0.12米μ--轴承摩擦系数;μ=0.02 K附--附加阻力系数,K附=1.5⑷摩擦阻力矩(当满载时的运行阻力矩)⑸摩擦阻力矩(当空载时的运行阻力矩)2、坡度阻力P坡=(Q+G)sina=(Q+G)K坡=20000×0.003=60公斤K坡--坡度阻力系数,K坡=0.003 3、风阻力P风=q(F起+F货)D==10×12×1.3=156公斤式中q--标准风压值(公斤/米2),q=10公斤/米2 D--受风物体的体形系数;D=1.3 F--起重机和货物迎风面积(米2)F起=10米2;F货=2米2 P静=P摩+P坡+P风=420公斤二、按静功率初选电动机⑴电动机静功率式中ν--龙门起重机(或小车)的运行速度(米/分);ν=30r/min 1000--电动机按1000转速m--电动机的数目;m=2η--运行机构的传动效率对于三级齿轮减速器η=0.91;对于二级齿轮减速器η=0.94⑵初选电动机功率:N初=KN静N初=1.1×6.7=7.37瓩式中K--电动机功率增大系数;K=1.1本起重机电动机为YZR160M2-6,额定功率N=7.5KW,转速n=940r/min,转子转动惯性(GD2)d=0.15KG.M2,重量159.5KG⑶验算电动机发热条件:按照等效功率法,求JD=25%时所需的等效功率:[N]=KγN静=0.75×1.2×6.7=6.03瓩式中K--工作级别系数;K=0.75γ--系数,根据机构平均起动时间与平均工作时间的比值;γ=1.2由以上计算结果,[N]=6.03瓩N初=7.37瓩,[N]N初,故初选电动机能满足发热条件⑷选择减速器:电动机选出之后,根据电动机转速和运行速度可决定速器速比车轮转速:n轮=ν/πD轮=30/(3.14×0.5)=19.10r/min,机构传动比:由于减速器与车轮由齿轮将速度进行了转换,转换的比例为1:1.8故计算时车轮转速乘1.8 i选=n/n轮=940÷(19.10×1.8)=27.34本起重机选择减速机型号ZQ400,速比i=31.5,[N]=7.9瓩,(当输入转速为1000r/min时), N[N]故减速机选择合适⑸验算运行速度和实际所需功率实际运行速度:误差ε实际所需电动机等效功率:由于N实N静故所选电动机和减速器均合适。

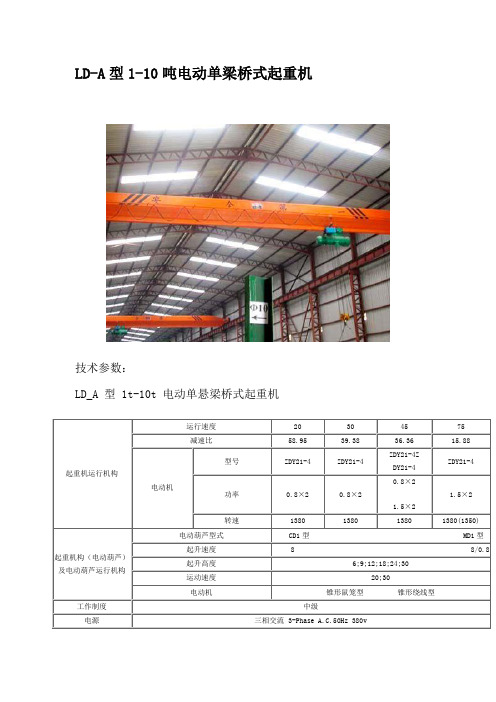

LD型电动单梁起重机具有结构合理,整机刚性强的特点。

整机与CD1型、MD1

型电动葫芦配套使用,是一种轻小型的起重机械。

其起重量为1t-20t。

跨度为7.5-28.5m。

工作级别为A3-A4,工作环境温度为-25℃~40℃.

本产品广泛用于工厂、仓库、料场等不同场合吊运货物,禁止在易燃、易爆、腐蚀性介质环境中使用。

本厂品设有地面和操纵室两种操作形式。

操作室有开式、闭式两种,可根据实际情况分别为左或右面安装两种形式,入门方向有侧面及断面两种,以满足用户在各种不同需要的情况下进行选择。

10T电动葫芦椼架式龙门起重机的钢结构设计计算钢结构设计计算是电动葫芦椼架式龙门起重机设计中非常重要的一部分,它确定了起重机的稳定性、安全性和承载能力。

下面我们将详细介绍10T电动葫芦椼架式龙门起重机的钢结构设计计算。

首先,钢结构设计计算需要考虑以下几个方面:1.起重机的静载荷计算:静载荷是指起重机在正常工作状态下的荷载,包括起重物的重量、起重机本身的重量以及其他附加荷载。

根据10T电动葫芦椼架式龙门起重机的设计参数,我们可以计算出静载荷的大小。

2.起重机的动载荷计算:动载荷是指起重机在运动过程中产生的荷载,包括加速度、制动力以及液压系统的反冲力等。

通过对起重机运动过程中各部分的力学分析和动力学分析,可以计算出动载荷的大小。

3.结构的稳定性计算:起重机的结构必须具备足够的稳定性,以保证在工作过程中不发生倾覆或变形。

通过对起重机结构的弹性稳定性和弹塑性稳定性计算,可以确定结构的稳定性。

4.结构的承载能力计算:起重机的钢结构需要能够承受起重物的重量和动载荷的作用,并且具有足够的强度和刚度。

通过对钢结构各个部分的截面尺寸和钢材的强度特性进行计算,可以确定结构的承载能力。

以上是钢结构设计计算的主要内容,下面我们将详细介绍每个方面的计算方法和步骤。

1.静载荷计算:首先,根据起重物的重量和工作条件,计算出静载荷的大小。

例如,假设起重物重量为10T,最大摆角为30度,工作半径为10米,则起重机的静载荷可以计算为:静载荷=10T*cos(30度)+10T*sin(30度)*10米=15.02T2.动载荷计算:动载荷计算需要考虑起重机各部分的动力学特性和运动过程中的力学分析。

例如,起重机的加速度和制动力可以通过以下公式计算:加速度=a=V/t制动力=F=m*a其中,V为起重机的运行速度,t为加速或制动的时间,m为起重机的质量。

可以根据具体的设计参数和运动条件来确定相应的数值。

3.结构的稳定性计算:结构的稳定性计算主要考虑起重机在工作过程中的倾覆和变形问题。

吊装作业起重机选用计算书1. 引言本文档旨在对吊装作业中起重机的选用进行计算和说明。

根据实际情况,选择适合的起重机可以保证施工过程的安全性和效率。

2. 选择起重机的原则在选择起重机时,需要考虑以下几个原则:2.1 工作负荷根据吊装作业所需的最大负荷量,选取起重机的起重量应略大于最大负荷,以确保其能够安全且有效地完成工作。

同时,还需要考虑到负荷的动态变化,如起重机附加重物、风力等因素。

2.2 工作范围起重机的工作范围应能够满足吊装作业的要求。

考虑到工地的环境限制,如建筑物高度、横向距离等因素,选择合适的臂展和吊钩高度是必要的。

2.3 动力来源根据工作现场的情况,选择适合的动力源。

起重机可以采用电动或燃油动力,具体选择应根据工作环境、转场方便性和能源供应等因素进行综合考虑。

2.4 操作性能起重机的操作性能对提高工作效率至关重要。

考虑到操作人员的技术水平和控制要求,选择具有先进的操纵系统和吊钩控制功能的起重机是必要的。

3. 计算示例以下是一份计算示例,以便更好地理解起重机选用的计算过程:假设所需吊装的物体重量为10吨,起重机附加重物为2吨,设计工作范围为50米。

根据这个情况,我们可以选择一个起重量大于12吨的起重机,具有50米的臂展和足够的吊钩高度。

4. 结论吊装作业中起重机的选用是确保施工安全和工作效率的关键环节。

在选择起重机时,需要考虑工作负荷、工作范围、动力来源和操作性能等因素。

计算示例提供了一种理解选用计算过程的方法。

根据实际情况,具体起重机的选用还需进一步分析和计算。

本文档提供的原则和示例可供参考,但在实际操作中应根据具体要求进行综合考虑和决策。

如有任何疑问或需要进一步的帮助,请随时与我们联系。

10T电动葫芦椼架式龙门起重机的钢结构设计计算起重机设计、计算应严格执行“起重机设计规范”等有关的技术法规。

同时起重机钢结构设计中经常要使用“钢结构设计规范”GBJ17-89。

在使用中应注意:1、许用应力按“起重机设计规范”选取。

“起重机设计规范”的制定是按半概率分析,许用应力法而来的。

“钢结构设计规范”的制定是按全概率分析。

极限状态设计法,分项系数表达式而来的。

两者是不同的。

如:起重机2类载荷(最大使用载荷)的许用应力:180Mpa。

“钢结构设计规范”强度设计值(第一组):215Mpa。

2、杆件的计算方法可用“钢结构设计规范”。

因按全概率分析导出的公式,则结果与实际接近。

3、起重机钢结构计算中按不同的起重机工作制度,按不同的载荷组合,按不同的静载分析外力,按动载的实际发生,查表确定动载系数。

然后计算杆件的内力。

而建筑钢结构则不同:应用分项系数表达式进行分析,如:静载乘以分项系数。

恒载:1.2;动载:1.4来进行计算。

两者的计算方法是不同的。

4、梁结构应选用椼架式。

其内部的各杆全部是二力杆。

受力明确。

上下弦杆按弯矩图规律分配。

腹杆按剪力图规律分配。

计算方法:节点法和截面法。

第一部分、本起重机金属结构的设计一、结构形式1本车采用倒三角结构,三角形尖向下。

由三片椼架组成。

其中两片为主椼架,另一片为水平椼架。

椼架的上弦主椼架为两片,单角钢为一组,总数2根,选用∠90X90X10规格的角钢。

电动葫芦行走用轨道为椼架的下弦,选用28号工字钢(上贴两个14号槽钢进行加固);椼架的内斜腹杆,单角钢为一组,总数17根,选用∠90X90X10规格的角钢。

本车支腿主肢由两根Ø110钢管和副肢一根∠90X90X10规格的角钢组成,支腿行架的内斜腹杆和水平腹杆采用Ø65钢管。

台车梁由2根30号槽钢焊接形成。

图1 主要尺寸的确定二、主要尺寸的确定(见图1)三、起重机的自重起重机总质量:10610KG(1)主梁:3340KG ①上弦杆460KG②下弦杆1382KG ③节点板881KG④连接板407KG⑤吊梁300⑵支腿:1200KG ⑶下横梁1800KG⑷平台栏杆120KG⑸大车传动装置2300KG⑹电动葫芦1050KG⑺操纵室450KG⑻电气均布质量50KG⑼电气集中质量50KG⑽小车供电电缆50KG⑾操纵室梯子安装:200KG第二部分、桁架式三角形断面主梁的作用载荷及其计算组合一、主桁架的作用载荷及其计算组合(一)固定载荷是指主桁架自重,水平桁架重量和平台板重量,司机室及其它构件重量等。

.

龙门吊基础底承载力计算书10T一、计算说明1、根据“10t龙门吊基础图”典型断面图计算。

2、采用双层C30钢筋混凝土基础。

二、示意图计算形式:验算截面尺寸基础类型:条基:

剖面

三、基本参数

1.依据规范

《建筑地基基础设计规范》(GB 50007-2011)

2.几何参数:

已知尺寸:

B = 400 mm, 1'.

H = 400 mm 1 3.荷载值:

23=6.4kN 0.2m×25 kN /m×①基础砼:g=1.281②钢轨:g=1.28×43×10N /kg=0.55kN 2③龙门吊轮压:g=(14+10)÷4×10KN/T=60 kN 3

作用在基础底部的基本组合荷载

F = g+g+ g=66.95KN 3k22 4.材料信息:

混凝土:C30 钢筋:HPB300

5.基础几何特性:

2 0.6= 0.768 m底面积:A =1.28×

四、计算过程

轴心荷载作用下地基承载力验算

按《建筑地基基础设计规范》(GB 50007-2002)下列公式验算:p = F/A = 66.95/0.768=87.2KPa

kk结论:本地地表往下0.5~3米均为粉质黏土,承载力可达130KPa,满足承载力要求。

'.。

1

LDY10t×19.5m冶金电动单梁桥式

起重机的计算

一、 LDY10t×19.5m冶金电动单梁桥式起重机外形见图1-1

≥

2

0

0

600

1

3

5

0

35003

0

0

0

图1-1

129319500±41893

1、 起重量:Q=10t=1×105N;

2、 跨度 :L=19.5m=1.95×105mm;

3、 起升高度:H=9m;

4、 大车运行速度:V=20m/min;

5、 工作作制度:A6;

6、 电动葫芦采用CDY1-0t×9m电动葫芦;

7、 起升速度:7 m/min;

8、 小车运行速度:V小=20m/min;

9、 电动葫芦最大轮压:P轮=79×103N;

10、 电动葫芦自重:G=1.03×103N;

11、 地面操纵。

2

二、主梁的计算

(一)、主梁截面几何特性(主梁截面尺寸如图2-1)

592

667512005406

5

9

2

120

图2-1

3

0

0

1、 主梁截面面积:F= 26100 mm2;

2、 主梁截面水平形心轴x--x位置:y1=592mm;

3、 主梁截面垂直惯性矩:Jx= 4.8×109 mm

4

4、 主梁截面水平惯性矩:Iy =8.82×108 mm

4

(二)、主梁强度的计算

1、垂直载荷引起的弯曲正应力为:

)824)([21qLKlGKLGKQJyⅡⅡⅡⅡxx

司

(N/mm2)

]81095.125.41.141095.1)03.11.1103.1([108.45928289

=112.38N/mm2。

3

2、水平载荷引起的弯曲正应力为:

)]23(24)21(4)([202rLqLrLLGQJmhyy

(N/mm2)

= )]05.13(241095.125.4)26.01(4101.1[1082.820428248

=0.32N/mm2。

3、 主梁工字钢下翼缘的局部弯曲应力

i=a+c-e=56+4-0.164R=32.6mm,ζ=ai=566.32=0.58;

查局部弯曲系数曲线图得:k1z=0.35,k2z=2,k1x=1.35;

α1=1.38,α2=1.25,t=15+12=27mm;

(1)、σ1x=211tPkx轮=2427108.235.138.1=70.4 N/mm2;

(2)、σ1z=211tPkz轮=2427108.235.038.1=18.6 N/mm2;

(3)、σ2z=222tPkz轮=2427108.25.025.1=24 N/mm2。

4、主梁跨中截面的强度验算

(1)、工字钢下翼缘根部的合成应力:

)()(

1121211yzxxyzxx

=)32.06.1838.112(4.70)32.06.1838.112(4.7022

=113.8N/mm2≤[σ]=180N/mm2

(2)、工字钢下翼缘自由边的合成应力:

σ2=σx+σ2z+σy=112.38+24+0.32=136.7N/mm2

σ2=136.7N/mm≤[σ]=180N/mm2。

4

(三)、主梁刚度的计算

1、垂直静刚度计算:fv=xEJPL483≤[f]=800L=24.4mm

fv= 991235108.4101.2481095.1101.1=16.8mm≤[f]=24.4mm;

2、水平静刚度计算:fh=yEJPL9603≤[f]=2000L=11mm

fh=89212351082.8101.2106.91095.1101.1=4.5mm≤[f]=2000L=11mm;

3、动刚度计算:在垂直方向的自振周期 T=2πKM≤[T]=0.3秒

式中 M=g1(0.5qL+G)=9801(0.5×4.25×1950+1030)=5.28kg﹒t/cm

K=396LEJx=3561950108.4101.296=13050kg/cm

4、 T=2×3.141305028.5=0.123秒≤[T]=0.3秒。

主梁计算结论:

根据以上计算结果,该主梁的强度、刚度足够。满足使用性能要求。

三、 端梁强度计算

1、 端梁的强度计算主要考虑主梁的支承压力,并按降低了的许用压

力进行计算。计算简图如图3-1所示:

2、 主梁作用在端梁上的最大支承压力

Pz=2))((qLKLlLGKQⅡxhⅡⅡ

5

=21095.1425.01.11095.110)29.15.19)(03.11.1103.1(447

=1.37×105N;

图3-1

P

z

3000

4

0

0

3、 端梁支承主梁处截面特性:

垂直惯性矩:Jx= 1.72×108 mm

4

水平惯性矩:Jy= 6.64×107 mm

4

4、 端梁支承主梁处截面的强度计算:

σ=xzWBP4=5351026.841031037.1=124 N/mm2≤[σ]=130N/mm2。

计算结果表明:端梁的强度足够。

四、大车运行电动机选择

1、运行阻力的计算

摩擦阻力Fm,满载运行时的最大摩擦阻力:

Fm=(Q+G)Ddf2β (N)

6

=(10+8.3)×104×5.130070015.03.02=1.5×103(N)

坡道阻力F

P

FP=(Q+G)i(N)

=(10+8.3)×104×0.001=1.83×102(N)

运行阻力Fj=Fm+FP=1.5×103+1.83×102=1.68×103(N)

2、计算电动机静功率

Pj=mVFj61200=29.0612020168=0.3kW

3、电动机选择

P=Kd·Pj=1.2×0.3=0.36kW(Kd-电动机起动时惯性影响的功率增大系数)

因此选用YSZ90-4,额定功率1.5KW,满足使用要求。

五、

起升机构及小车运行机构选用标准CDY-10t×9m冶金电动葫芦,

在此不作计算。

主要参考资料:

1、 起重机设计手册;

2、 机械工程手册;