0 引 言

由于氯化橡胶分子结构规整、饱和、极性小、化学稳定性好,用它制备的各种防腐涂料具有涂膜干燥快、附着力好、耐化学介质和抗潮湿渗透性优良等特性。半个世纪以来,已发展成为当今世界上舰船和水下设施、钢结构设备防腐的重要材料之一。但由于传统使用的氯化橡胶在生产过程中需要使用大量的含氯烃溶剂(四氯化碳或二氯乙烷),这类溶剂排放到大气中会破坏臭氧层,残留在树脂中对长期接触的人体有致癌作用,故20世纪90年代,为履行蒙特利尔保护大气臭氧层公约义务,一些发达国家早已限制生产四氯化碳溶剂法生产氯化橡胶。近几年,我国也正在加紧对含氯烃溶剂释放量进行严格地控制,使其取代品得到很大发展,尤其是高氯化聚乙烯树脂(HCPE)的应用。

HCPE 具有优良的耐大气老化和耐化学介质性能,易溶于芳香烃、酯、酮等有机溶剂,与大多数涂料用的无机颜料和有机颜料有良好的相溶性。一般溶解成40%固含量树脂液比较适宜配漆使用。我国工业化生产的高氯化聚乙烯大部分采用水相法,氯化工艺以水为介质,生产成本低,对生态环境无污染,同时具有与氯化橡胶相似的各种优良性能。近年来,随着HCPE 的水相悬浮深度氯化法工艺技术的逐渐成熟,国产HCPE 产品的开发和应用得到很快的发展,以HCPE 和改性树脂为主要成膜物质制成的防腐涂料可单包装,可在低温环境下施工,施工条件简便,可刷涂、滚涂、喷涂。漆膜能自干,且干燥速度快,通常30 min 可表干,6 h 实干,24 h 干硬。用HCPE 代替氯化橡胶制备防腐蚀涂料,可获得与氯化橡胶防腐漆性能相似的防腐蚀涂层。特别适宜作储罐、桥梁、大型钢结构设备保护性涂料。还可以降低生产成本,提高施工安全性。如今,在涂料行业,HCPE 已成为氯化橡胶的较好替代产品。

1 HCPE 改性防腐蚀涂料原材料的选择

1.1 改性树脂

HCPE 防腐涂料虽然具有优良的防腐性、防水性、耐候性、阻燃性及施工快干性,但其单独形成的漆膜柔韧性差,易脆裂、剥落。耐溶剂性也差,易在二次复涂时产生咬底现象。此外, HCPE 溶解为40%甲苯树脂液时,为较黏稠液体,不适宜直接制漆或施工,需要兑入大量稀释剂,不仅影响每道漆干膜厚度,而且造成大量溶剂挥发浪费。因此,单一选用HCPE 树脂制备防腐漆远远不能达到要求,需要与其它合成树脂或天然树脂并用,才能获得较为理想的综合性能。又由于HCPE 结构饱和,无活泼化学基团,属化学惰性树脂,因而与一些树脂的混溶性不是很好,不能任意比例混溶,有的甚至不相溶,如醋酸纤维素、乙基纤维素、氯乙烯醋酸乙烯共聚物等。改性树脂的选用需要通过实验获得。

常用的改性树脂有热塑性丙烯酸树脂、醇酸树脂、环氧酯树脂、醛酮树脂等,按一定比例混入,可以较好改善漆膜的柔韧性、耐溶剂性,提高漆膜光泽、干膜厚度及对底材的附着力,增加对光的稳定性。

1.2 防锈颜、填料

大多数用于涂料的颜、填料都可以用于HCPE 防腐漆,应综合考虑涂层的防腐性、施工性及贮存稳定性,根据使用环境要求合理选择。底漆是涂料涂装防腐配套体系中最重要的基础涂层,它要求对底材必须具有良好的润湿性和优异的附着能力,不得存在针孔、砂眼、起泡等涂装缺陷,同时还应具备钝化、缓蚀封闭等防腐功能,与中间涂层或面漆的层间附着力良好。一般选用氧化铁红、磷酸锌、三聚磷酸铝、氧化锌等具有较好防锈能力的颜填料,以提高漆膜

摘 要:用高氯化聚乙烯(HCPE)代替氯化橡胶。以HCPE 和改性树脂为主要成膜物质,制备性能优良的防腐蚀涂料,降低生产成本,促进新技术应用。

关键词:高氯化聚乙烯(HCPE);改性树脂;防腐蚀涂料

中图分类号:TQ630 文献标识码:A 文章编号:1006-2556(2006)10-0035-03

高氯化聚乙烯在防腐涂料中的应用

徐家燕

(广西柳州市造漆厂,广西柳州545005)

的复合增效防锈能力;中涂层选用云母氧化铁、云母粉、铝粉、玻璃鳞片等片状颜料,可减少水蒸气渗透及抵挡部分紫外光对漆膜的破坏;面漆各方面性能要求较高,不仅要具有良好的附着能力,还要具有优良的耐候性和抗腐蚀性,通常选用金红石钛白粉、氧化铁红、铁黄、耐光中铬黄等化学稳定性较好的无机颜料及云母粉、铝粉、磷酸锌等防锈颜料。另外,还可选用一些惰性填料,如沉淀硫酸钡等,以增强漆膜的强度,提高防锈能力,降低生产成本。

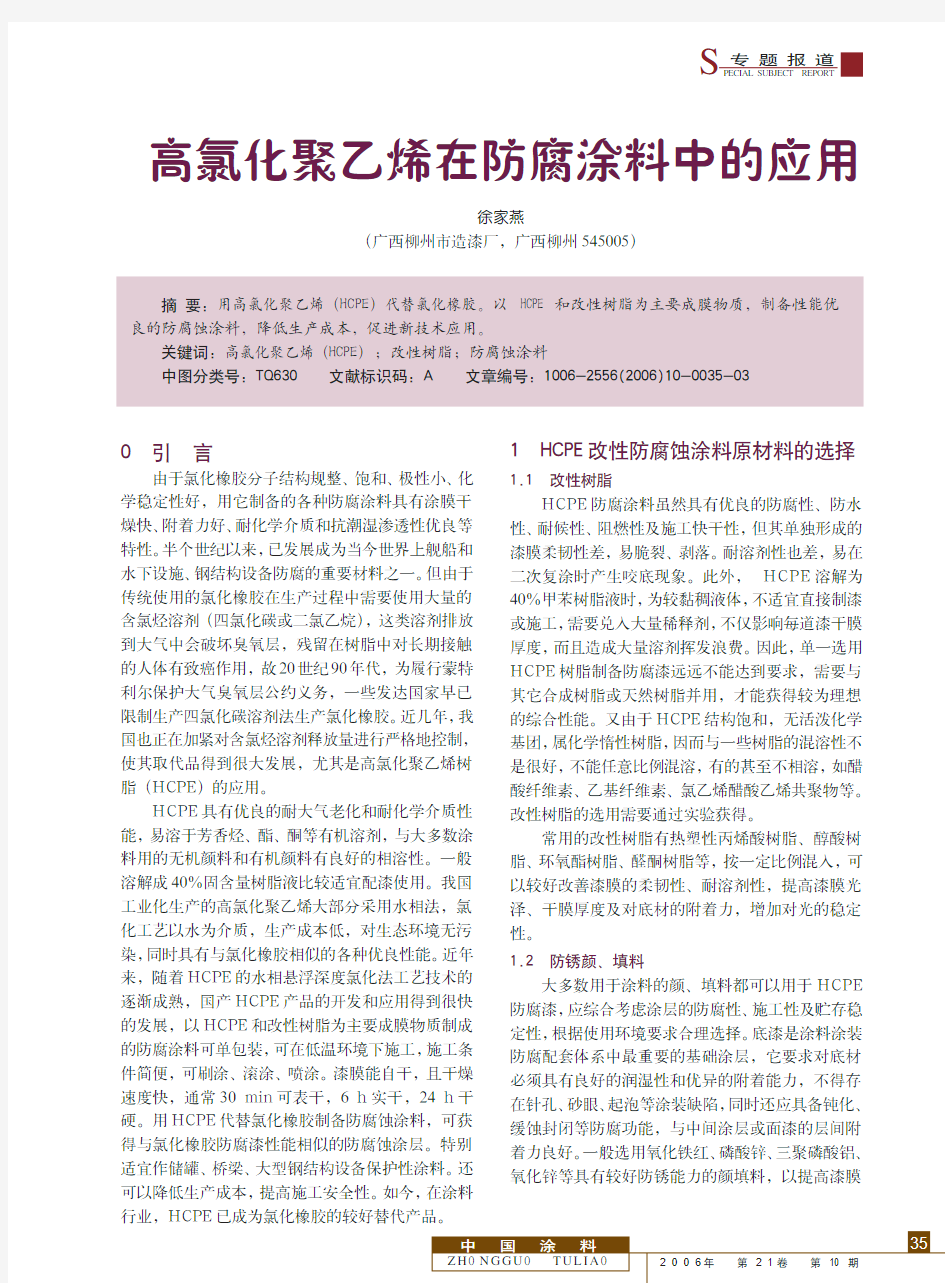

1.3 溶剂

溶剂对树脂的溶解性至关重要。HCPE 不溶于脂肪烃和醇类溶剂,能溶于芳香烃、氯化烃、酯类及酮类溶剂。常用的溶剂有二甲苯、醋酸丁酯、高沸点芳烃溶剂等。在南方,常年雨水多,空气湿度比较大,易造成被涂工件含水分较重,还可加入具亲水性的丙二醇醚等溶剂,在溶剂挥发、漆膜干燥过程中带走部分水汽,以提高漆膜对被涂物件的附着力。

为了获得满意的溶解力及挥发成膜效果,往往采用混合溶剂,如表1所示。

1.4 增塑剂

为了提高漆膜的柔韧性、附着力,克服硬脆易裂的缺点。正确选用和添加增塑剂对于进一步改善漆膜的性能有着非常重要的作用。对增塑剂的要求应该是增塑效果明

显,基本上接近HCPE 性能(惰性),与树脂混溶性好、易溶于体系溶剂等,以保证基料的稳定。常用的有氯化石蜡、邻苯二甲酸二丁酯、氯化联苯等。氯化石蜡除了具备上述要求外,还具有极佳的颜料润湿性和分散性,而且货源充足、价格低廉,可考虑使用。HCPE与氯化石蜡的比例多少对漆膜的柔韧性、水蒸气渗透性及附

着力等综合性能均有很大的影响。一般m(HCPE)∶m

(氯化石蜡-42)=7∶(2~3),过多会造成漆膜不干。

在配置厚浆型底、面漆时,一般以含氯量70%的固

体粉末状氯化石蜡为增塑剂,以提高漆液的固体含

量。要得到各项综合性能优良的漆膜,需通过试验获

得。

1.5 消泡剂

户外大型钢结构的防腐蚀涂装一般采用滚涂。其优点是漆液浪费少,施工方便,缺点是在滚涂过程中易产生大量气泡,尤其是在滚涂时,HCPE防腐漆这类黏度大、表干快的涂料,如抑泡消泡不好,施工中产生的大量气泡不能得到很快消除,会给涂膜留下缩孔、针孔、鱼眼等弊病,严重影响涂膜外观及防锈能力。

以上问题除了调整体系溶剂挥发速率外,还可以通过加入消泡剂来解决。不过,消泡剂使用不当也会产生副作用。除了引起缩孔外,还会引起涂膜光泽下降,附着力和耐水性降低。所以在加入时要注意综合性能的考虑,注意根据体系特性选择消泡剂品种和添加量。

通过实验,在HCPE 防腐漆研磨过程中加入总漆量0.4%~1%的BYK065消泡剂,获得比较满意的施工效果。

1.6 其它

为了防止和改善HCPE 防腐漆内各种颜填料的沉淀结块,还需添加一些分散剂和防沉剂,如有机膨润土、气相二氧化硅、氢化蓖麻油等,以满足漆液的贮存稳定性要求。

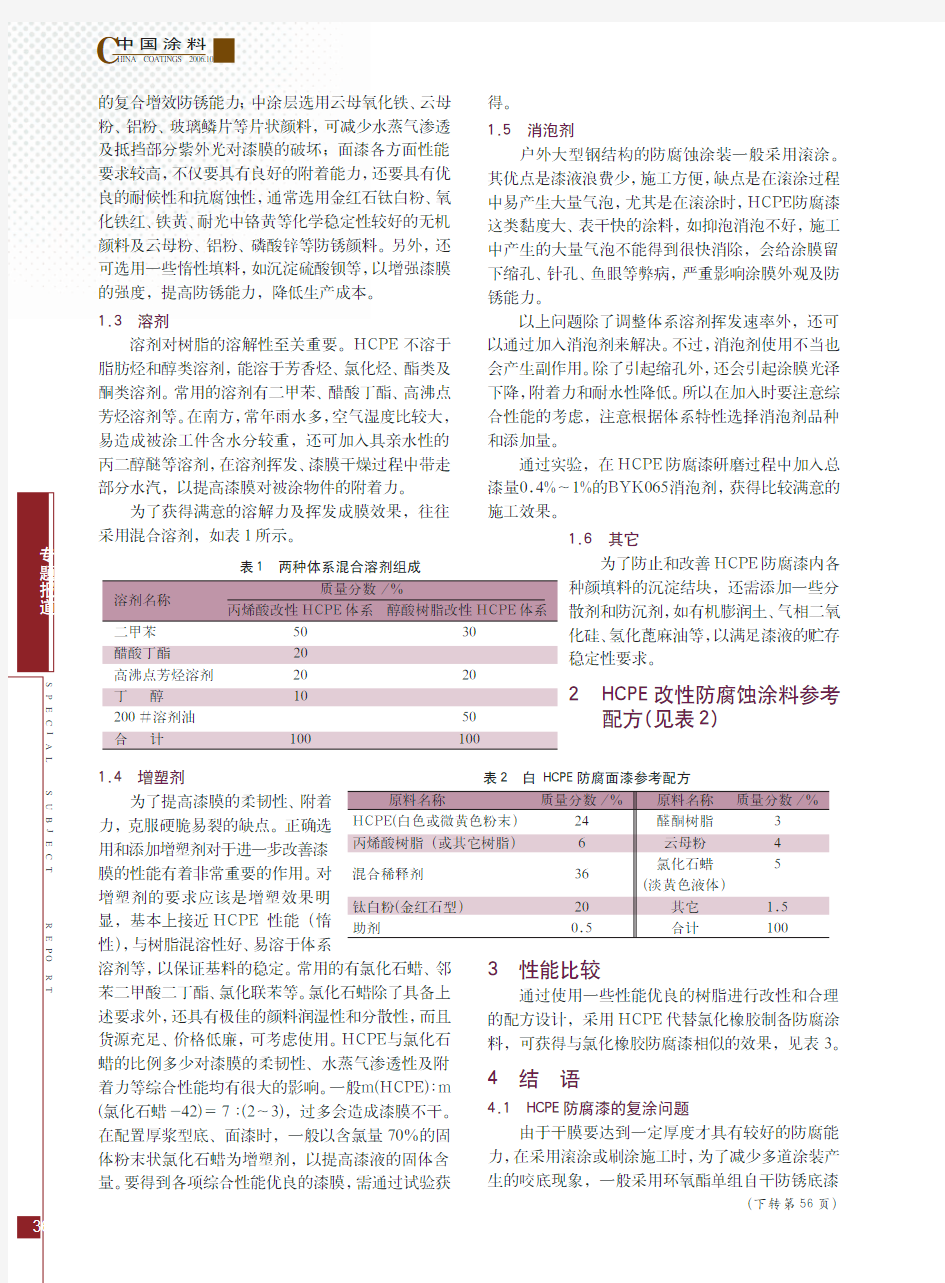

2 HCPE 改性防腐蚀涂料参考

配方(见表2)

3 性能比较通过使用一些性能优良的树脂进行改性和合理的配方设计,采用HCPE 代替氯化橡胶制备防腐涂料,可获得与氯化橡胶防腐漆相似的效果,见表3。

4 结 语4.1 HCPE 防腐漆的复涂问题由于干膜要达到一定厚度才具有较好的防腐能力,在采用滚涂或刷涂施工时,为了减少多道涂装产生的咬底现象,一般采用环氧酯单组自干防锈底漆表1 两种体系混合溶剂组成表2 白 HCPE 防腐面漆参考配方(下转第56页)

(200g)反应条件的对比结果。

2.3 国内部分企业使用钛渣情况简介

我国由于国情的限制,正式以钛渣为原料生产钛白粉比较晚,早在20世纪80年代初曾在辽阳等地,以承德产钛渣做过4次生产电焊条钛白粉的小规模工业试验,1994-1995年在上海和镇江用加拿大钛渣在30 m 3酸解缸中做过两次工业化试验,以后攀钢集团研究院也做过钛渣酸解的试验,以上均为探索性试验,非正式工业连续化生产。

近年来由于国内钛白粉工业飞速发展,矿源日益紧张,矿价年年上涨,加上环境治理要求日趋严格,从2004年开始,我国的山东东佳集团、河南伯利联、南京、镇江、上海等钛白粉工厂相继开始以钛渣为原料生产颜料级钛白粉,到目前为止已使用了近5万t。主要使用加拿大和南非的钛渣,使用量最多的是山东东佳集团,到目前为止已使用近3万t,主要用于生产金红石型钛白粉。

目前国内试用钛渣的钛白粉工厂的酸解工艺条

HCPE 在常用混合稀释剂中溶解为40%固含量

[m(钛铁矿)∶m(钛渣)=20∶80]的办法。由于我国目前尚没有一家工厂完全以钛渣为单一原料,现有使用钛渣的工厂许多倾向于钛渣和钛铁矿分别酸解,然后采取钛液掺合的办法,便于掌握操作条件,这种方法的另一个好处是使用钛渣的钛液可以不加氧化剂,使用钛铁矿的钛液可以不加还原剂。

国内初次使用钛渣的企业,开始多曾反映酸解率不高、三价钛、铁钛比不好控制的问题。酸解率不高的主要原因有以下两点:①渣中含有金红石类不溶性TiO 2,加拿大QIT钛渣资料介绍含有1.8%,南非的钛渣有的高达6%~8%;②国内工厂的设备满足不了外方工艺的要求,如缺少空气流量计、温度计或温度计显示不准确,套管易腐蚀,设备、管道泄漏严重,反应缸偏小,在成熟保温阶段温度下降过快等。国外酸解缸温度计套管一般采用钽管,钽管太贵,国内一般采用哈氏合金(Hastelloy),哈氏合金抗氧化性能好,抗还原性能不太好。至于三价钛、铁钛比的控制,主要刚开始没有经验,摸索几次后应该

SUMMARIES

Use Experiments of Water-phase Method Chlorinated Rubber in Coatings

Liu Yanfang, Chen Yonggui, Zheng Deliang ,etc.(29)Abstract: This paper introduces compositions and preparing technology of water-phase method chlorinated rubber coatings system; and it compares water-phase method chlorinated rubber with solvent method and ones basing on solubility,storage stability of coatings, medium resistance of film, showing that water-phase method chlorinated rubber is of good use effect.

Keywords: chlorinated rubber, water-phase method, solvent method

Preparation of Long-acting LMP-vinyl Chloride-ethyl Ether Heavy-duty Anticorrosion Coatings

Gao Xintian, Wei Furong, Shi Yinfeng ,etc.(32)Abstract: This paper introduces compositions, manufacturing technology and performances of long life LMP-vinyl chloride-ethyl ether heavy-duty anticorrosive primer and top coatings;and discusses the influence of vinyl chloride-ethyl ether resin,modified resin, plasticizer and additives on coatings performances.

Keywords: vinyl chloride-ethyl ether resin, heavy-duty anticorrosive coatings

Use of High Chlorinated Polyethylene in Anticorrosion Coatings

Xu Jiayan (35)

Abstract: High chlorinated polyethylene, replacing chlorinated rubber, and modified resin as main film former are used to prepare anticorrosion coatings of good performance, reducing the cost of production and promoting the use of new technology.

Keywords: high chlorinated polyethylene (HCPE), modified resin, anticorrosion coatings

Study on Nano-meter TiO 2 Light Catalyzed Latex Coatings

Tan Jingming ,Wu Kan (37)

Abstract: This article introduces the preparation of nano-meter TiO 2 light catalyzed latex coatings through the reaction of nano-meter TiO 2 with other compositions. Test of these coatings shows that the TiO 2 light catalyzed latex coatings are of good environment protection performance.

Keywords: nano-meter TiO 2 , light catalyzed, latex coatings,dispersion, negative ion

Use of Wetting Dispersant in Pigment Condensate Paste of Solvent-borne Wood Coatings

Chen Qiangui, Lai Hua, Chen Xiahu (40)

Abstract: Types of wetting dispersants is studied. The effect of wetting dispersants in solvent-borne wood coatings is analyzed through experimenting the influencing of different dosages of wetting dispersant on pigment condensate paste.Keywords: wetting dispersant, condensate paste, compatibility Preparation of Modified Acrylic Latex Intumescent Fire-retardant Coatings Shuai Li ,Yang Kai (43)Abstract: Adding urea-formaldehyde resin to pure acrylic latex can increase the viscosity of film melting, modify the foaming structure of acrylic latex fire-retardant coatings and greatly improve the fire-retardant performance. Urea-formaldehyde resin quantity and the influence on coatings are discussed.Keywords: urea-formaldehyde resin acrylic latex, melting temperature, intumescent, fire-retardant coatings Research Progress of Flexible Epoxy Resin

Wan Dan, Wang Huajin, Zhao Wei ,etc.(45)

Abstract: This article introduce toughness enhancing methods of epoxy resin including low molecule chemicals,interpenetrating structure, flexible chain segment curing agent,branched molecule methods and etc. The mechanisms of toughness enhancing are analyzed and the use of flexible epoxy resin in coatings is introduced.

Keywords: epoxy resin, modification, toughness enhancing

2006年9月19日,庆祝《中国涂料》创刊二十周年暨编委、信息员、中国涂料专家委员会议在期盼中终

于在美丽的青岛隆重召开了!涂料届各方人士欢聚一堂,共同举杯庆祝!在领导、专家及广大业界人士的关心爱护下,《中国涂料》正在茁壮成长,但同时还有漫长的路要走。前辈提出的殷切期望,给我们以激励,给我们以动力;我们感谢,我们牢记,将朝向更高的目标迈进!

从1990年国有涂料企业较为鼎盛时期到2005年的15年来,国有涂料企业历经了风风雨雨,起起落落,其间的变化令人反思,“嬗变与沉浮:国有涂料企业15年回首”一文也许会揭示一二。

如今,涂料市场“三合一”、“五合一”、“全效合一”等等多功能乳胶漆层出不穷,其间的机关令人不得其解,“涂料‘X 合一’现象的理性思考”一文多方位、深层次的分析将会带来一些启迪。 全面推行涂料行业的清洁生产工艺是中国涂料行业“十一五”科技创新发展纲要中所含内容之一,符合国家提出的可持续发展的科学发展观。开发环境友好型氯化聚烯烃生产工艺及寻求在涂料的应用中符合环保要求的替代品已成必然。本期特开设氯化聚烯烃及在涂料中的应用专题,从“氯化聚烯烃树脂在涂料中的应用及发展趋势”、“氯代挥发必有机物(VOCs)的环境风险及污染防治对策”及水相法氯化橡胶、氯醚树脂、高氯化聚乙烯在防腐涂料中的应用情况体现了涂料行业在履行《关于消耗臭氧层物质的蒙特利尔议定书》国际公约义务的过程中取得的进展与成绩。

随着对压载水舱防护涂层使用寿命的年限要求越来越长,国际海事组织的MSC81会议最新决议规定压载水舱的涂层设计寿命要求达到15年,此对我国的船舶涂装影响深远,故“依国际规范要求——浅谈船舶压载水舱的长效防护”一文对新造船涂装很有指导意义,值得一读。

本

期 导 读

重防腐涂料—H环氧系列涂料研究与应用 按“GB1.1—81”标准,按涂料产品分类、命名、型号,参考国内各厂家制定的标准,请教了省内外有关专家,使企业在编制H—环氧系列,既考虑到其先进性,也便于根 据标准规模工业化生产。特拟定生产的各种环氧系列涂料,企业试行标准。环氧煤沥青防腐涂料:Q/YYH01-02-1997; 饮用水容器内壁专用防腐涂料:Q/YYH03-04-1997;J55型氯磺化聚乙烯防腐涂料:Q/YYH07-08-1997;J52-1型氯化橡胶防腐涂料:Q/YYH09-1997。 摘要:介绍重防腐涂料生产工艺流程,性能指标确立依据以及原材料来源,产品质量标准和防腐涂料的施工要求等。 关键词:环氧涂料;工艺流程;性能指标;施工要求 1、前言 随着现代工业的发展,一批新兴工业领域的出现和许多现代工程的兴建,对防腐涂料承受环境的能力和使用寿命提出了更高的要求。常用的防腐涂料已不能满足这些需要。人们提出的“重防腐涂料(Heayy-duty Coating)”的概念,一般指在苛刻的腐蚀环境使用,包括底漆和面漆的配套涂料。

简单地说:重防腐涂料就是使用寿命更长,可适应更苛刻的使用环境的涂料称为重防腐涂料。在化工大气和海洋环境里重防腐涂料一般可使用10年或15年以上,在酸、碱、盐和溶剂介质里,并在一定温度的腐蚀条件下,一般应能使用5年以上。 重防腐涂料的应用涉及现代化各个领域,大型的工矿企业:化工、石油化工、钢铁及大型矿山冶炼的管道、贮槽、设备等;重要的能源工业:天然气、油管、油罐、输变电、核电设备及煤矿矿井等;现代化的交通运输:桥梁、船舶、集装箱、火车和汽车等;新兴的海洋工程。海上设施、海岸及海湾构造物及海上石油钻井平台等。以环氧树脂为主要成膜物质的涂料称为环氧涂料。每年世界上约有40%以上的环氧树脂用于制造环氧涂料,其中大部分用于防腐领域。环氧防腐涂料是目前世界上用得最为广泛、最为重要的重防腐涂料之一。 2、生产工艺流程 环氧涂料均由甲、乙双组份组成,并加溶剂。 3.1 甲组份:(漆料部分) 按配料方案选配料→破碎、烘干、脱水→过磅准确计量入釜,封严,送电加热,反应、脱水、回流、搅拌30~40

1.刷油工程定额适用于哪些工程项目? 刷油工程定额适用于金属面、管道、设备、通风管道、金属结构与玻璃布面、石棉布面、玛脂面、抹灰面等刷(喷)油漆工程。 2.金属面刷油是否包括除锈工作内容? 金属面刷油不包括除锈工作内容。 金属面刷油和除锈是两个互不重叠的工作内容,一般金属面刷油在除锈工作之后,然后刷底漆,再刷面漆。刷油是防腐和装饰工程的组成部分。油漆涂刷在金属表面,逐渐干燥硬化后形成一层与基层材料牢固粘结的薄膜(漆膜),使其与外界空气、酸、碱等有害介质隔绝,达到防腐作用。其次,还可以获得一定的清洁及美观效果,使物件具有光洁的表面和一定的色彩。 3.刷油工程中哪些项目已综合考虑在定额中? 各种管件、阀件和设备上人孔、管口凹凸部分的刷油已综合考虑在定额内,不得另行计算。 4.刷油工程定额是按安装地点就地刷(喷)油考虑的,如安装前管道集中刷油,其人工应如何计算? 刷油工程定额按安装地点就地刷(喷)油漆考虑,如安装前管道集中刷油,人工乘以系数0.7(暖气片除外)。 5.为什么刷油工程定额主材与稀干料可以换算? 许多固态、液态材料都可以加以稀释,使之更方便适宜于实际施工,但稀释后基本成分不会有太大的变化,因此主材和稀干料之间可以换算,但人工与材料消耗量不变,机械费用要另外考虑。

6.什么是零星刷油?如何计算标志色环等零星刷油的人工费? 所谓零星刷油是指物体表面的局部刷油,特别对于工艺品而言。为了提高物体本身的审美情趣,给人一种愉悦的享受,常需要对物体进行局部色环处理。而且色环处理对劳动者的技能要求很高,花的时问也比较多,为预算的准确起见,乘以一个系数2.0可使人工费接近准确值。 7.金属结构展开面积,按5.8m2/l00kg计算,是否也适用于大型H 型钢金属结构展开面积的计算? 估价表关于金属钢结构展开面积的确定,不适用于大型H型钢金属结构的展开面积的计算,计算大型H型钢展开面积应根据实测面积乘以一定难度系数来确定。 8.刷油工程计算应注意哪些事项? 刷油工程计算注意事项: (1)各种管件、阀门、设备人孔、管口、凹凸部分的刷油已综合考虑在定额内,不得另行计算。 (2)同一种油漆刷3遍时,第3遍套用第2遍的定额子目。 (3)刷油工程定额项目是按安装地点就地刷(喷)油漆编制的。如安装前集中刷油时,人工乘以0.7系数(暖气片除外)计算。 (4)标志色环等零星刷油,套用相应刷油定额项目,但其中人工乘以2.0系数。 9.暖气片的刷油工程量按散热面积计算还是按投影面积计算? 暖气片的刷油(或除锈)工程量应按散热面积计算,一般大60暖气片

高性能防腐涂料的进展及应用 吴宗汉 (湖南本安新材料有限公司,长沙410126) 摘 要:概述了国内外高性能防腐涂料主要品种的开发和应用情况,并提出了高性能防腐涂料的发展方向。 关键词:防腐涂料;开发;应用;方向 中图分类号:T Q 63017 文献标识码:A 文章编号:0253-4312(2007)01-0045-05 作者简介:吴宗汉(1940—),男,正高,技术总监,长期从事涂料开发及管理工作。 Progress and Appli cati on of Hi gh Perfor mance Corrosi on Protecti ve Coati n gs W u Zonghan (Hunan China Science B enan N e w M aterials Co .,L td .Changsha,410126China ) Abstract:This article has revie wed the devel opment and app licati on of corr osi on p r otective coatings at home and abr oad and indicated the devel opment trend . Key W ords:corr osi on p r ot octive coatings;develepment;app licati on;trend 0 引 言 在国民经济中腐蚀造成了大量的资源和能源浪费,全世界每年因腐蚀造成的经济损失约在10000亿美元,为火灾、风灾和地震造成损失的总和。涂装防腐涂料作为最有效、最经济、应用最普遍的防腐方法,受到了国内外广泛地关注和重视 [1] 。随着建筑、交通、石化、电力等行业的发展,防腐涂料的 市场规模已经仅次于建筑涂料而位居第二位。据统计,2004年我国防腐涂料总产量达到60万t,预计2020年将突破100万t 大关。另一方面,这些领域又对防腐涂料的品种和性能提出了更高、更新的要求,进而推动了传统品种的改进提高以及高性能品种的开发和应用。 1 品种发展 1.1 改性环氧树脂涂料 环氧树脂涂料是最具代表性的、用量最大的高性能防腐涂料品种。为了增进其柔韧性和低温施工性,常常采用相对分子质量高的橡胶和热塑性树脂,如丁腈橡胶、尼龙、聚酚氧、聚砜等进行改性。这些高聚物与环氧树脂有一定的相容性,固化过程中能产生相分离,在固化中形成海岛结构,从而使固化物具有高强度和高韧性。国内研制出集环氧与橡胶于一体的高固体分防腐涂料,既克服了环氧涂料脆性大、耐候性差的不足,又克服了氯磺化聚乙烯橡胶涂料变色和难增厚的缺陷,涂料综合性能更好。其次采用低相对分子质量的聚硫橡胶进行改性,通过极性的HS 基与环氧基反应形成高分子橡塑网络结构,使涂层更具有良好的柔韧性、耐冲击性、耐磨性、防腐、 耐热性等,国内已有开林油漆厂[2]、锦州石化公司[3]、湖南本安新材料有限公司等生产,并用于石油、化工、电力、水厂等行业。上海和氏壁化工有限公司[4]用C AP A2054聚己内酯进行扩链或者冷拼、分别用胺类或酸类对环氧进行开环,制得水性和溶剂型改性环氧涂料,可明显改善其柔韧性和耐冲击性及耐溶剂性。 日本关西涂料公司[5]开发成功兼具环氧涂料的防腐性和丙烯酸脂涂料耐候性的多功能防腐涂料。涂膜结构中导入了微观取向性。在漆膜固化过程中,环氧树脂成分取向底材的表面,丙烯酸树脂成分则取向涂层表面。该涂料涂布量少, VOC 排放也可减少10%,总涂装成本仅为传统涂料的75%。 无溶剂环氧及其改性防腐涂料因无溶剂、无毒、无味、无污染,而受到行业普遍的关注,不断推出了环氧-胺类、环氧 -聚氨酯类、环氧-不饱和聚酯类等许多品种。涂层流平性 好、无针孔、抗渗性能好、耐酸碱盐和溶剂腐蚀,且绝缘性能优良。美国Devoe Maren 涂料公司的Devren 230、234QC 是知名 的品牌,Amer on 公司的SP -Guard 涂料和171型涂料(Iide Guard )是环氧砂浆型产品 [6] ;澳大利亚SPC 公司的SP 系列无 溶剂环氧涂料适用期较长,可用于油气工业高温环境;美国 Siga ma 公司、I P 国际公司等均有系列产品用于舰船、潜艇的防 腐涂装。国内中石化、中船总公司、江南公司及海虹、开林、秀珀等多家企业亦有各类无溶剂涂料产品,广泛用于石油化工、海洋船舶、工业地坪、电气绝缘等许多领域。 1.2 新型环氧涂料固化剂 环氧涂料的性能特点很大程度上取决于固化剂,高性能的环氧涂料必须配套使用高性能和良好施工性的环氧固化剂。但国内研究偏重于环氧树脂,而对固化剂的开发滞后于 45第37卷第1期涂料工业 Vol .37 No .1 2007年1月P A I N T &COATI N GS I N DUSTRY Jan .2007

重防腐涂料施工方法及技术要求 一、涂装前的准备及要求 1.涂装前应对被涂表面进行处理,将污物清理干净,经检查合格方可涂装。 2.防腐涂料应有产品质量合格证,产品符合出厂质量标准。过期的涂料必须经检查合格后,方可使用,必要时应进行小样试涂。 3.不同种类的涂料,如需混合调配使用,应经实验确定,不同品种涂料不可掺和使用 4.使用稀释剂时,其种类和用量应符合涂料生产厂标准规定。配制涂料时,应搅拌均匀,必要时可用细钢丝筛网过滤后使用。 5.设备和管道的焊缝必须在热处理(需要热处理时)、强度试验、气密试验合格后才能涂装。 二、喷砂处理规定 1.采用喷砂处理时,应采取妥善措施,防止粉尘扩散。

2.压缩空气应干燥洁净,不得含有水分和油污,并经一下方法检查合格后方可使用:将白布或者白漆板置于压缩空气流中1分钟,其表面用肉眼观察应夫油、水等污迹。空气过滤器的填料应定期更换,空气缓冲罐内积液应及时排出。 3.磨料应具有一定的硬度和缓冲韧性,磨料必须净化,使用羊应经筛选,不提含有油污的天然砂应选用质坚有棱的金刚砂、石英砂、硅质河沙等,其含水量不应大于1%,严禁使用海砂。 4.喷砂处理薄钢板时,磨料粒度和空气压力应适应。 5.要求达到Sa3级和Sa2级时,不宜使用河砂作为磨料。 6.当喷嘴出口端的直径磨损超过内径的20%时,喷砂嘴不应继续使用。 7.磨料需重要使用时,必须符合有关规定。 8.磨料的堆放场地及施工现场应平整、坚实、防止磨料受潮、雨淋或是混入杂质。 9.表面不作喷砂处理的螺纹、密封面及光洁面应妥善保管,不得

受损。 10.喷砂作业时,储罐金属表面温度必须高于空气露点温度3℃以上,否则应停止作业。 三、涂料的施工规定 1.涂料防腐蚀工程的原材料质量,应符合相关规范的规定。 2.腻子、底漆、中间过渡漆、面漆、罩面漆应根据设计文件规定或产品说明书配套使用。不同厂家、不同品种的防腐涂料,不宜掺和使用。 3.施工环境温度宜在5℃-38℃,相对湿度不宜大于85%(漆酚防腐漆除外),被涂物表面的温度至少应比露点温度高3℃。 4.防腐蚀涂层全部完工后,应完全固化(7天以上养护期)方可交付使用。 5.不应在风沙、雨、雪天进行室外施工。 6.防腐涂料品种的选用和图层的层数、厚度应符合设计规定的要求。

防腐蚀涂料是指涂布于物体表面在一定的条件下能形成薄膜而起保护、装潢或其他特殊功能(绝缘、防锈、防霉、耐热等)的一类液体或固体材料。它是现代工业、交通、能源、海洋工程等部门应用极为广泛的一种涂料。按其涂料膜层的耐腐蚀程度和使用要求,通常分为常规型和重防腐型两类。常规防腐涂料是在一般条件下,对金属等起到防腐蚀的作用,保护有色金属使用的寿命。重防腐涂料是指相对常规防腐涂料而言,能在相对苛刻腐蚀环境里应用,并具有能达到比常规防腐涂料更长保护期的一类防腐涂料。 伴随着我国基础设施设计开始从钢筋混凝土向钢结构发展的趋势,防腐涂料面临着新的要求。防腐涂料是现代工业、交通、能源、海洋工程等部门应用极为广泛的一种涂料,目前我国防腐涂料的市场规模已经仅次于建筑涂料而位居第二位。目前,我国的防腐涂料主要应用在化工和石油行业、铁路、公路桥梁、冶金行业、电力和能源工业、机械及纺织行业、工业产品领域、汽车、船舶及集装箱行业。随着防腐涂料的应用范围不断扩大,其技术要求也在不断提升。 汽车制造业的快速发展也给防腐涂料的发展注入强劲动力。在涂料工业中,汽车涂料技术含量极高,施工难度大,需要满足金属表面涂膜的耐候性、耐热性、耐酸雨性、抗紫外照射性以及色相的耐迁移性能等等。 随着国家在基础设施建设方面的投资持续上升,而钢材作为基础设施建设的重要材料,其需求也不断增加,从而促进了防腐涂料的需求增长。重防腐涂料主要应用在船舶、集装箱、石油化工、建筑钢结构、铁路、桥梁、电力和水利工程等诸多关乎国家发展战略和经济命脉的重要领域。与常规防腐涂料相比,重防腐

涂料技术含量更高能在相对苛刻腐蚀环境里应用、并具有能达到比常规防腐涂料更长保护期的一类防腐涂料。 伴随着我国国民经济的发展,国家不断加大对基础设施建设的投入并加快对其的建设速度。在这一进程中,基础设施的建设也带动了系列行业的发展,促进了各类技术的不断进步和提升。特别是在涂料的防腐蚀保护寿命、材料的涂装性能、材料的季节通用性以及环境友好性等方面提出了新的课题。 当今的防腐涂料产品广泛以石油工业、炼焦工业、有机合成化工工业等部门的产品为原料,品质越来越多,应用范围也不断扩大,如何进一步加快防腐功能性涂层涂料领域的发展步伐,使其更好地为各行各业服务,这是摆在我们涂料人面前的既光荣又艰巨的任务。

桥梁暴露在自然环境中,不断受到自然环境的介质的侵蚀而发生物理、化学或电化学破坏,这些腐蚀因素影响着桥梁安全运行和使用寿命。防腐涂装能够减缓桥梁结构的腐蚀,提高桥梁结构的耐久性,是一种普遍、有效、经济的防护办法。随着我国国民经济和交通事业的不断发展,我国桥梁建设取得了跨越式的发展和长足的进步。我国土地广阔,因桥梁横跨江河、湖泊、山谷、海峡,连接陆地和岛屿等,加之地理环境复杂,气候条件千遍万化,腐蚀损伤情况不可避免,严重影响了桥梁的安全性和可靠性,造成经济损失。对于桥梁结构防腐蚀的研究,各个国家都投入了大量的人力、物力和财力。加强对桥梁的腐蚀保护,延长桥梁使用寿命,具有很重要的意义。 钢桥具有跨越能力大、强度高、建设速度快和施工期断等的特点。我国自从1995年武汉长江大桥的建成,使得万里长江耸立起中国人民征服长江的第一座丰碑。修建一座跨江或跨海的特大型钢桥,使用的钢材的数量一般都在万吨甚至10万吨以上而电化学腐蚀、应力腐蚀和腐蚀疲劳对这种特大钢桥构成了严重的危害,也是这些钢桥使用寿命降低的重要原因之一。所以选择一种能够长效腐蚀的涂料尤关重要。 桥梁重防腐的特点是:能在苛刻条件下使用,并具有长效防腐寿命,重防腐涂料在化工大气和海洋环境里,一般可使用10年或15年以上,即使在酸、碱、盐和溶剂介质里,并在一定温度条件下,也能使用5年以上 厚膜化是重防腐涂料的重要标志。一般防腐涂料的涂层干膜厚度为100μm或1 50μm左右,而重防腐涂料干膜厚度则在200μm或300μm以上,还有500μm~1000μm,甚至高达2000μm。

铭磊涂料与钱浪涂料,天女油漆,中远关西涂料合作,名下有多款桥梁重防腐涂料。

11.8 防腐涂层 11.8.1 总则 1、本规程适用于混凝土内壁接触污水的聚氨酯防腐涂料和预埋钢构件的防腐工程。 2、防腐蚀涂料工程施工应在基层质量检验合格的基础上进行。 3、防腐蚀涂料工程施工的安全技术、劳动保护、防火措施等相关事项必须按国家有关规定执行。 4、承包商应将防腐保护涂层的全部资料提交项目监理批准。 11.8.2 防腐范围 1、污水处理构筑物的迎水面,即池内壁的范围内应要设置防腐保护涂层。 2、预埋钢构件表面处理。 11.8.3 材料 本规程规定使用的材料种类为混凝土内壁污水聚氨酯防腐涂料、预埋钢构件污水交联型高氯化聚乙烯防腐涂料和复合层防腐蚀涂料配套品种。 混凝土内壁污水聚氨酯防腐涂料的主要技术指标应符合产品规定的技术指标(见表3-8-1)。 钢结构污水交联型高氯化聚乙烯防腐涂料的主要技术指标应符合产品规定的技术指标(见表3-8-2)。 耐厚面漆、耐人工老化试验1000小时,粉化0级,变色2级。 防锈漆与面漆不咬底,复合层盐雾试验1000小时,无锈斑、不起泡、不开裂、不掉粉。 在污水工程中用的聚氨酯防腐涂料、交联型高氯化聚乙烯防腐涂料,其性能必须符合产品规定的技术标准及有关要求,具备生产厂的质量保证书,并经施工单位验收合格方可使用。 混凝土内壁防腐涂料工程中所用的腻子应与混凝土有较好的粘结性能、干燥

要快,抗碱渗透底漆必须与基面和涂料有好的结合力。 11.8.4 基层 1、混凝土基层 混凝土基层的质量要求应符合《建筑装饰装修工程质量验收规范》GB50210-2001。 混凝土基层表面,不得有残留沾污物。 基层不得有裂缝或凹凸缺陷现象。 旧基层不得有风化现象。 混凝土基层涂刷溶剂型涂料时,其含水率不得大于8%。 2、钢结构基层 手工和电动工具除锈,其表面应无油脂和污垢,无附着不牢的氧化铁、铁锈和旧涂料层等物。 喷砂或抛射除锈,其表面应无油脂、污垢、氧化皮、铁锈和涂层等物。 3、混凝土基层处理和检查 起壳、裂缝、缺棱掉角,凹凸不平、脚手支撑点应修补平整,并按规定养护。 清除混凝土基面的垃圾、油垢、残浆和浮灰。 处理已风化的旧基层。 混凝土内壁防腐蚀涂料施工前应对基层的清洁、平整度、修补养护、含水率等质量指标进行验收,并作记录。认可后,方可涂装施工。 4、钢结构基层处理和检查 手工及电动工具除锈,是以电动工具、钢丝刷、刮刀、锤、铲、铁砂皮等,工具将表面的铁锈、焊渣、氧化铁皮、油脂、污垢等杂物清除干净,除锈质量等级标准为St2或St3级。 喷砂除锈是将铁锈、氧化皮、油脂、污垢和涂层等物清除干净,其残留痕迹仅为点状、条纹或轻度色斑,除锈质量等级标准为Sa2级或Sa3级。 除旧漆,采用手工除旧漆(包括电动工具、钢丝刷、铁砂皮和脱漆剂),将旧漆或残留的铁锈、油脂、污垢等物除干净。 钢结构防腐涂料施工前应对基层处理的质量指标进行验收,并作记录。认可

醇酸面漆 醇酸树脂面漆主要与醇酸树脂底漆相配套,应用于轻微至中等的腐蚀环境,在中性的乡村环境和干燥的建筑物内部等,使用寿命可以达到10~20年。 在紫外线的照射下,醇酸树脂面漆会粉化和变黄,但是这种情况比环氧树脂面漆要好得多。醇酸树脂的耐化学品和溶剂性能有限,并且不耐水,也不适用于经常处于潮湿的环境。 醇酸树脂面漆在施工中和干燥过程中的空气温度最好保持在5°C (41°F)以上,否则会延长干燥时间。不过,醇酸面漆也能够在低至-5°C (23°F)时施工,但是会相应地延长干燥时间。单道涂层涂覆过厚,会导致干燥缓慢以及起皱等问题。很多用户会投诉说醇酸树脂面漆的干燥太慢了,主要的原因也在于涂覆过厚。 有时候会发生环氧树脂底漆上面涂醇酸树脂面漆的情况,最好避免,因为这会引起附着力问题。需要单组分面漆的时候,可以改用丙烯酸面漆,各方面性能都低于醇酸面漆。对于风化后的丙烯酸聚氨酯面漆,醇酸树脂面漆可以安全地覆涂,但是涂漆前要进行彻底的清洁,特别是除油。 在大气暴露下,醇酸树脂面漆会黄变,但是它比环氧面漆具有更好的耐久性。在没有自然光的环境不,比如说卫生间等,醇酸树脂面漆会逐渐地变黄。醇酸树脂面漆最初的光泽度以及光泽保持性颜色有很大关系,通常白色为是最好。实际的光泽度与颜色、配方、生产地、施工方法、底材以及暴露环境有很大关系。 有机硅改性醇酸树脂涂料 由于硅氧链具有突出的化学键能,使得有机硅化合物具有极低的的表面能和极优的耐候性能。有机硅改性醇酸树脂涂料既保留有醇酸树脂漆室温固化和涂膜物理、机械性能好的优点,又具有有机硅树脂耐热、耐紫外线老化及耐水性好的特点,是一种综合性能优良的涂料。最早的改性方法是将有机硅树脂直接加到反应达到终点的醇酸树脂反应釜中即可。通过这样简单的混合,醇酸树脂的室外耐候性大大改进。另一种改性方法是制备反应性的有机硅低聚物,用以和醇酸树脂上的自由羟基进行反应;也可将有机硅低聚物作为多元醇与醇酸树脂进行共缩聚。通过化学反应改性的醇酸树脂耐候性更好,有机硅树脂含量在30%时综合性能为最佳。 有机硅改性常温干燥型醇酸树脂面漆的耐候性能要提高50%以上,保光性和名色性增加二倍。美国Carboline公司的Carbocoa 30有机硅醇酸面漆,30%的有机硅改性,体积固体份含量62%,VOC含量为305g/L,符合现行所有的VOC法规。推荐干膜厚度50~75微米。 丙烯酸树脂面漆 在介绍丙烯酸树脂面漆之前,先要提及氯化橡胶面漆。氯化橡胶面漆曾经是氯化橡胶涂料体系以及环氧体系中用量相当广泛的面漆品种。由于氯化橡胶在生产中引入了Cl4C,因此氯化橡胶的生产和应用受到环保法规的限制。即便有些公司采用了新的技术生产氯化橡胶,但是成本加大又提高了氯化橡胶的价格。与此同时,丙烯酸树脂的产量在全球越来越大,价格相对较低。这就使得丙烯酸树脂取代氯化橡胶成为了可能。丙烯酸树脂面漆在很多跨国性公司的推动下,从欧美走向了全球。 丙烯酸面漆并不是高光泽面漆产品,但是它的耐候性能相当好,光泽保持性和耐黄变性能要大大优于醇酸树脂面漆和环氧树脂面漆。试验室测试表明,最初的镜面光泽为47%,经过650hrs QUV‘A’加速老化测试也只有降到40%而已。 丙烯酸树脂呈脆性,因此它需要氯化石蜡增塑剂来改良它的柔韧性,并且提高其附着力。用于工业防腐蚀的单组份丙烯酸树脂面漆是热塑性的,在高温下会变软,加上增塑剂的作用,使漆膜在表面形成粘性涂层。因此,丙烯酸树脂/增塑剂的比率要适中,防止涂层塌软,以便在高温下仍能形成良好的涂膜。尽管如此,丙烯酸树脂面漆在温度超过40℃(104℉)时仍会变软。这对于一般的钢结构并不成为问题,但是对于船舶的甲板、舱盖等,这种软化粘性涂层会就会吸附杂物而使漆面变脏并且不容易清洗干净。如果货舱内装载了煤碳等物质,情况就会变得更糟。 聚氨酯面漆 含有苯环的芳香族聚氨酯,漆膜易发黄粉化,而脂肪族聚氨酯面漆不含苯环,耐候性很好。用丙烯酸改性的丙烯酸聚氨酯面漆,除了突出的耐候性能外,覆涂容易,大大方便了施工维修。这是目前应用最为广泛的经济有效的面漆。 丙烯酸聚氨酯面漆 含羟基丙烯酸酯与脂肪族多异氰酸酯如HDI三聚体反应而成的丙烯酸聚氨酯漆,漆膜具有很好的硬度又有极好的柔韧性,耐化学腐蚀。

防腐涂料的使用方法 防腐的方法多种多样,涂料防腐是最简便有效、应用最广泛的防腐措施。然而,涂料无一例外地都遇到了“前处理”(除锈、去湿)和“重防腐”的矛盾。现有的重防腐涂料,都需要预先对基体金属进行严格的除锈,多要求达到SIS标准Sa2.5级,同时要求被涂物表面干燥。由于钢铁构造物日益大型化,形状及所处环境日趋复杂,严格除锈去湿极为不便;至于大型梁柱、管道、塔架、罐体等需要现场焊接,其焊缝接口除锈,以及大型设施在使用过程中的修补涂装,严格除锈几乎不可能,麻烦而且费用昂贵。为解决此问题,已有各种带锈涂料应运而生。然而由于技术指标不高,效果不好。为解决此难题,美日发达工业国家自七、八十年代既已开始研制“省工型重防腐涂料”并于八十年代末到九十年代先后推 出产品。 大气环境对建筑钢结构长期作用下的腐蚀等级 注:1.在特殊场合与额外腐蚀负荷作用下,应将腐蚀类型提高等级; 2.处于潮湿状态或不可避免结露的部位,环境相对湿度应取大于75%。 在大气腐蚀环境下,建筑钢结构设计的一般规定详见《建筑钢结构防腐蚀技术规

程》GT251-2011中第3.1节。 JRC系列水性无机纳米级氧化物涂层可抗摄氏700-1200度以上高温,具有稳定,耐磨和耐燃等无机体原料特性。铅笔硬度可达6-9H, 而且纳米级微细颗粒成膜性好,适用性广,对各种不同素材有极佳的附着力,是新型陶瓷涂层,透明增硬耐磨涂层的良好材料。 一:组成: 耐高温纳米a氧化铝、纳米氧化钛、纳米锆等组成。全纳米无机成分! 型号JRC400JRC600JRC800JRCL 名称:400防线600防线800防线烈火防线 耐温:400度600度800度1000-1500度 特性:● 表面硬度高,(铅笔硬度可达8-9H),耐摩擦,高透明,耐热性好,(700℃-1000℃),疏水,防污,耐大气老化,耐辐射,涂膜非常致密,可以防水防油渗透。 ● 产品为水性,环保无度,加热无气体挥发,不粘水,不粘油。 ● 产品还具有优异的电气绝缘性能,其高频电性能也很好,装饰性特性。 ● 施工工艺可以通过低温加热等方式低成本涂装。 JR-CM耐火金刚是最新研制出的耐超高温涂料。接受高温的地方用致密的稀有无机纳米镀层,彻底隔绝氧气和金属件。防止金属氧化。多种贵重稀有纳米材料组成了耐火金刚,可以耐1800-2100度高温。耐火金刚纳米颗粒和基材的原子结合,彻底封闭其他接触部件,提供密不透风的保护。 组成:耐高温纳米a氧化铝、纳米氧化钛、纳米锆等组成。 技术指标: 项目指标 漆膜颜色及外观白色液体 粘度(涂-4)25℃,s 60~200 干燥时间25±1°C),h 表干8 , 实干36 烘干(180) 3 耐热性(1000℃烘2h后测冲击)kg.cm不小于15 产品作用: 1、耐高温可达到1900-2000度 2、具有强的耐高温,防氧化,延长金属使用寿命。

化机常用各类油漆介绍 一.车间底漆 1,环氧富锌车间底漆 产品说明:这是一种高防腐性能,快干型双组份富锌环氧树脂车间底漆 主要特性:锌粉具有阴极保护作用,防锈性能优异,包养期约9个月 干性快,只需很短的时间既能搬运、对方和涂装后道油漆 具有良好的耐油性,耐水性和耐溶剂性能 漆膜厚度在规定范围内,不影响焊缝性能 能与大多数油漆体系配套 用途:用于造船厂、重型机械厂、汽车制造厂、钢结构厂等钢材预处理流水线作为车间底漆颜色及外观:灰色无光 施工参数:比量2.3±kg/L 干膜厚度20μm 湿膜厚度40μm 体积固体份50% 理论用量94g/m2闪点5℃表干(25℃)5min 实干(25℃)24h 完全固化7d 流水线干燥时间≤5min (钢材预热50℃,烘道温度120℃) 复涂间隔时间:底材温度5℃-最短24h 20℃16h 30℃8h 最长不限制 熟化时间:(25℃)30min 混合比例:甲:乙10:1 (重量比) 可使用时间(混合后):气温5℃24h 气温20℃8h 气温30℃4h 后道配套用漆:与氯化橡胶、环氧、环氧沥青、沥青系、环氧酯等体系的涂料配套使用 表面处理:钢材喷砂处理至Sa2.5级,粗糙度30~70μm 涂装方法:1,高压无气喷涂稀释剂环氧稀释剂 稀释量0-10%(以油漆重量计) 嘴口径0.4~0.5mm 喷出压力15MPa(约90~120kg/m3) 2,空气喷涂稀释剂环氧稀释剂 稀释量0-10%(以油漆重量计) 嘴口径2~2.5mm 喷出压力0.3~0.4MPa(约3~4kg/m3) 3,滚涂/刷涂稀释剂环氧稀释剂 稀释量0~5%(以油漆重量计) 注意事项:富锌底漆表面能形成锌盐(又称白锈),在涂装后道漆之前不应长时间暴露。如需较长的涂装间隔时间,建议尽快涂装环氧防锈漆作为封闭层,以减少二次除锈工作量。 在清净的室内环境中放置几个月,在清净的室外环境放置14天漆膜表面不会形

重防腐涂料知识全概括 产品简介: 英文名称为heavy-duty coating,指相对常规防腐涂料而言,能在相对苛刻腐蚀环境里应用,并具有能达到比常规防腐涂料更长保护期的一类防腐涂料。一般来说,中防腐涂料在海洋条件下,一般可使用10年以上;而在酸、碱、盐及溶剂介质中,并有一定温度的条件下,一般可使用5年以上。重防腐涂料与涂装技术的发展是与现代工业技术的发展密切相关的,涉及多种科学的发展,如材料学、服饰理论、表面处理、新型合成材料、颜料与填料、特种助剂、环境科学、现代测试技术及现代涂装技术等。 主要成分: a. 成膜物质:对金属釉良好的附着力,有良好的物理—机械性能,对各种介质(化工气体、酸、碱、盐和溶剂)有优良的耐蚀性,能有效地抵制各种介质对涂层的渗透,能在各种条件下进行方便的施工并达到对涂层厚度和涂层结构的设计要求。目前,在重防腐涂料中较常使用的树脂主要有环氧树脂、醇酸树脂、丙烯酸树脂、氯化橡胶树脂、聚氨酯、氟碳树脂、聚硅氧烷等。 b. 填料:主要选择耐酸碱、耐化学介质腐蚀的硅盐类,如滑石粉、硅藻土、石英粉等。 c. 颜料:颜料选择耐化学介质优良的钛白粉、酞菁蓝、氧化铁红、炭黑、氧化铬绿、导电炭黑等。 机理: 一、成膜剂的作用 在采用防腐涂料进行防腐时,防腐涂料能够起到增强极化的作用,这种作用主要是靠防锈颜料来实现的,而增大防腐涂层内部电阻主要决定于防腐涂料中的树脂(成膜剂)的种类。支配腐蚀环境中防腐涂层电阻大小的是水、氧、电解质及其它有害物质对防腐涂层的透过率。但是防腐涂层表面往往存在许多肉眼看不到的微小针孔,由于这些针孔的存在,外部的腐蚀性物质还是会渗入防腐涂层内部与底金属发生反应引起金属腐蚀。因此必须增加防腐涂层的层数,是针孔减少到最低限度,才能起到防腐作用。不同的树脂(成膜剂)产生的针孔数量不同,防腐效果也不同。一般来说,合成树脂、天然树脂或纤维素、天然橡胶的衍生物等作为成膜剂的涂层笔油性防腐涂料的防腐涂层产生的针孔要少,有较好的防腐效果。 二、防锈颜料的作用 用于防腐涂料的防锈颜料的种类较多,其常见有以下几种: 1) 与成膜剂起反应形成致密的防腐涂层; 2) 颜料是碱性物质,溶于水则形成碱性环境; 3) 水溶性的成分到达金属表面是表面钝化; 4) 与酸性物质反应使其失去腐蚀能力; 5) 水溶性成分或与成膜剂的反应生成物在水中溶解变为防腐 成分等。 防锈颜料的上述防腐作用通常是同时存在的,其防腐机理包括物理的、化学的、电化学的三个方面。

混凝土结构外防腐涂料防腐机理及应用 丁示波杨群燕 (宁波大达化学有限公司,宁波,315204) 摘要:首先介绍了混凝土结构的腐蚀机理,然后对目前应用较为广泛的混凝土结构表面外防护措施—防腐涂料的种类和性能要求进行了简要阐述。在此基础上,介绍了系列针对海洋环境等恶劣使用条件下混凝土结构的新型防腐涂料,以及相应的工程应用情况,以期为恶劣环境条件下的混凝土结构工程提供解决和改善耐久性问题的思路与措施。 关键词:混凝土结构耐久性外防腐涂料

0 前言 钢筋混凝土结构是现代最常见的建筑结构之一,已广泛应用于国民经济和国防建设中,如码头、堤坝、桥梁、隧道、高楼大厦、地下管道、军事设施、核废料储罐等。但是在沿海地带和酸雨严重的地区,由于海水和雨雾中的盐分是强腐蚀性物质,大气中的CO2和酸雨会使混凝土因碳化中和而失去对钢筋的保护作用,导致钢筋腐蚀,进而使混凝土胀裂、剥落直至结构破坏。为此,必须对钢筋混凝土的腐蚀机理及其防护方法进行研究,并在建筑设计、结构设计、材料设计、施工设计、养护和使用方面,充分考虑混凝土结构腐蚀和性能劣化的问题,以达到钢筋混凝土结构安全可靠、长期耐用、整洁美观的目的。 1 混凝土结构的腐蚀机理 混凝土结构的腐蚀分为混凝土的碳化、氯化物的渗透、冻融破坏、混凝土的碱-集料反应和钢筋的锈蚀,引起混凝土内部钢筋腐蚀最为主要的原因是混凝土的碳化和氯化物的渗透。 1.1 混凝土的碳化 早期混凝土具有很高的碱性,其PH值一般大于12.5,在这样高的碱性环境中埋置的钢筋发生钝化作用,使得钢筋表面产生一层钝化膜,能够阻止混凝土中钢筋的锈蚀。但当有二氧化碳和水汽从混凝土表面通过孔隙进入混凝土内部时,和混凝土材料中的碱性物质中和,会导致混凝土的PH值的降低。当混凝土完全碳化后,就出现PH小于9的情况,在这种环境下,混凝土中埋置的钢筋表面钝化膜被逐渐破坏,在其他条件具备的情况下,钢筋就会发生锈蚀。钢筋锈蚀又会导致混凝土保护层开裂,钢筋与混凝土之间黏结力破坏、钢筋受力截面减少、结构耐久性能降低等一系列不良后果。 1.2 氯化物的渗透 氯离子是一种穿透力极强的腐蚀介质,即使在强碱性环境中,氯离子引起的点锈腐蚀依然会发生,同时由于水往往会渗透到混凝土里面,而这种水并非纯水,而是含有一些杂质的电解液,电化学作用导致锈蚀加快进行。当氯离子渗透到达钢筋表面,钢筋钝化膜被破坏,成为活化态。在氧和水充足的条件下,活化的钢筋表面形成一个小阳极,大面积钝化膜区域作为阴极,结果阳极金属铁溶解,形成腐蚀坑,一般称这种腐蚀为点蚀。点蚀形成的Fe(OH)3若继续失水就形成水化物红锈,一部分氧化不完全的变成Fe3O4(即为黑锈),在钢筋表面形成锈层。由于铁锈层呈多孔状,即使锈层较厚,其阻挡进一步腐蚀的效果也不大,因而腐蚀将不断向内部发展。 2 混凝土结构外防腐--涂料保护 为了抑制钢筋腐蚀,提高混凝土结构的耐久性,可以采取多种防腐蚀措施,包括:混凝土结构耐久性设计、钢筋表面涂覆、混凝土表面专用涂料涂覆和阴极保护等。其中,混凝土表面专用涂料涂覆具有经济、有效、施工便捷的优点,是目前得到广泛应用的混凝土结构防腐措施。 混凝土表面涂层保护按作用机理分主要有封闭型和隔离型两大类: 1)封闭型 将粘度很低的硅烷或水性涂料涂装于已熟化的混凝土表面,靠毛细孔的表面张力作用吸入深约数毫米的混凝土表层中,明显降低混凝土的吸水性和氯化物的渗透性,达到保护混凝土目的。 2)隔离型 在混凝土表面涂装有机涂料,阻隔腐蚀性介质对混凝土表面的侵蚀和渗透。一般作为混凝土表面保护涂料主要有:环氧涂料、氯化橡胶涂料、丙烯酸涂料、聚氨酯涂料等。其中,环氧涂料具有优良的附着力、耐碱性、与其他面漆的良好配套性,优先选择作为混凝土保护涂料体系的底漆和中间层漆。混凝土保护涂料的面漆目前主要的有聚氨酯面漆、氯化橡胶面漆、丙烯酸面漆、环氧面漆和氟碳树脂面漆等。 我国交通部于2001年颁布的《海港工程混凝土结构防腐蚀技术规范》(JTJ 275-2000)和2007年颁布

常用的建筑油漆 (一)清油 清油有Y00—l(曾用名称:熟油、鱼油、阿立夫油)和 Y00—7(曾用名称:光油、熟桐油、全油性清漆)两种型号。 Y00—1型是以纯亚麻仁油经熬炼并加催干剂调制而成。比未经熬炼的植物油干燥快,漆膜柔韧,但易发粘。可单独涂刷,也可用于调制厚漆或红丹防锈漆。 Y00—7型是以桐油为主,加入其它干性油,经熬炼、聚合、加入催干剂调制而成。比其它清油光泽好、干燥快、耐磨、耐水、漆膜坚韧。适用于木器罩光。也可用于调制腻子。 (二)厚漆 厚漆(曾用名称:甲乙级各色厚漆)的型号是Y02,它是由植物油与颜料、体质颜料混合研磨而成。施工方便、价格便宜,但干燥慢、漆膜软、耐久性差。适用于要求不高的建筑装修,也可用作木质物件打底。 (三)清漆 清漆有以下三类: 1.虫胶清漆(曾用名称:洋干漆、漆片水、泡立水、虫胶漆) 虫胶清漆的型号是T01—18,它是将虫胶溶于酒精(乙醇)中,制成为棕红色酒精溶液。干燥快,可使木纹清晰。适用于木器、木装修表面。 2.酯胶清漆(曾用名称:清凡立水、镜底漆102)

酯胶清漆的型号是T01—l,它是以干性油与甘油、松香熬炼,加入催干剂、200号溶剂汽油调配而成的中、长油度清漆。漆膜光亮、耐水性较好。适用于家具、门窗,也可用于金属表面。 3.酚醛清漆(曾用名称:长油度、水砂纸漆、405酚醛清漆) 酚醛清漆的型号是F01—1,它是以干性油酚醛漆料加催干剂及200号溶剂汽油制成。它比酯胶清漆耐水性好,但易泛黄。适用于涂刷木器、木装修等,也可涂于油性色漆上作罩光用。 (四)调和漆(又名调合漆) 调和漆(曾用名称:油性调和漆、磁性调和漆、醇酸酯胶调和漆)共分为各色油性调和漆(型号:Y03—1)、各色酯胶调和漆(型号:T03—1)和各色醇酸调和漆(型号:C03—1)三种,均有平光、半光和有光之分。它是能充当面漆的室内外一般金属、木材及建筑物表面。 (五)过氯乙烯漆(各色过氯乙烯防腐漆) 过氯乙烯漆(曾用名称:过氯乙烯耐酸碱漆),型号是G52—8,它是由过氯乙烯树脂、颜料、增韧剂和酯、酮、苯类溶剂制成。干燥快、耐酸碱性好,与G06—4底漆配套使用。它可供室内外设备及建筑物墙面、楼地面等处作防腐用。 (六)湿固化型聚氨酯漆 湿固化型聚氨酯漆是由苯酚封闭型聚氨酯漆料、颜料、体质颜料等组成。具有良好的耐油、防腐蚀及漆膜能在潮湿环境中反应、固化等性能。可用于抹灰面漆中有潮湿部分的隔层涂料(将该漆涂于潮湿的地方,再在其上做油漆面层),也可作为潮湿环境防腐涂层。

防腐涂料的种类防腐涂料的 特性 防腐涂料是用在物体表面可以用来保护物体内部不受到腐蚀的一类水漆。它是工业建设中比防腐涂料较常用的一类水漆,广泛应用於航空、船舶、化工、输油琯道、钢结搆、桥梁、石油砖井平台等领域,深受广大建筑厂商青睐。 种类、成分和特性 种类 防腐涂料种类繁多按照成分一般可以分为:环氧防腐涂料、聚氨酯防腐涂料、丙烯酸防腐涂料、无机防腐涂料;过氯乙烯防腐涂料、氯化橡胶防腐涂料、高氯化聚乙

烯防腐涂料;按照用途可分为:管道用防腐涂料、、船舶用防腐涂料、金属用防腐涂料、家具用防腐涂料、汽车用防腐涂料、橡胶用防腐涂料;按照溶剂可分为:水性防腐涂料、油性防腐涂料; 防腐涂料是多种含水硅酸盐矿物的混合物,主要化学组是Al2O3和SiO2两种氧化物。Al2O3主要来源于黏土矿物,SiO2除来自黏土矿物外,还来自于微粒石英。其Al2O3含量和Al2O3/SiO2比值越接近高岭石矿物的理论值则表明此类黏土的纯度越高。 成分 黏土中高岭石含量越多,其质量越优良。黏土的耐火度越高,黏土的烧结熔融范围也就越宽。黏土中的主要杂质为碱金属、碱土金属和铁、钛等的氧化物以及一些有机物。各种氧化物均起助熔作用,会降低原料的耐火度,因此,黏土中杂质含量尤其是Na2O 和K2O含量越低,其耐火度越高。黏土的矿物种类很多,但通常仅由5~6种矿物组成,主要矿物是高岭石。常见的杂质矿物有石英、水云母、含铁矿物、长石、金红石等。杂质

含量、分布均匀程度影响黏土的耐火性能。防腐涂料在加热过程中将发生一些列物理化学变化,诸如分解、化郃、重结晶等,并伴有体积收缩。这些变化对黏土质品的工艺过程和性质都有著重要的影响。我国黏土原料,不论是硬质黏土、软质黏土或半软质黏土,主要是高岭石型的。因此,黏土的加热变化,其实质就是高岭石的加热变化和高岭石与杂质矿物之间的物理化学反应。硬质黏土熟料是黏土质耐火材料的主要原料,通常是用直接开采除的硬质黏土生料块倒焰窑、或回转窑、或竖窑中煅烧而得。 除化学成分外,耐火材料生产要求黏土熟料体积密度高、气孔率低、吸水率低,并

各色高氯化聚乙烯中间漆 郑州久新材料科技有限公司是以研发、生产、销售为一体的高科技股份制企业。在生产传统化工产品的基础上,重点推出了无溶剂环氧涂料、200℃—800℃有机硅耐高温涂料、重防腐涂料、特种防腐涂料、橡胶类防腐涂料、金属氟碳类涂料、聚氨酯类涂料、环氧地坪涂料、氯磺化聚乙烯等系列产品。在电厂、化工厂、铁路、桥梁、城市建设、风电、核电等项目上得到良好的应用,经受住了时间的考验,获得了客户的好评! 详细介绍

产品简介由高性能高氯化聚乙烯树脂、改性树脂、云母氧化铁、颜料、填料、 助剂等组成。 主要特性云母氧化铁对水蒸汽和氧气对漆膜的渗透率低,具有优异的耐水性和 防腐饰性能;并具有反射紫外线的作用,干燥快,具有良好的耐候性,耐臭氧化和耐久性;与氯化橡胶防腐涂料相比具有较好的耐热性;具有优良的低温施工性能,可在-10-50℃环境下施工;漆膜对钢铁有良好的附着力;漆膜层间溶为一体,具有优良的层间附着力;在本类涂料旧漆膜上重新涂装时,不必除掉旧漆膜,维修方便。 主要用途适用于化工设备金属防锈、船舶金属表面、桥梁钢铁结构,地下管道 金属表面及其它钢铁结构的防腐涂装。 包装规格25千克/桶(中间漆) 配套用漆 (前道)高氯化聚乙烯防腐底漆 (后道)高氯化聚乙烯防腐面漆 表面处理被涂物表面要牢固、洁净、无油污、灰尘等污物,无酸、碱或水分凝结,对固化已久的底漆,应用砂纸打毛后,方能涂装后道漆。 涂装参考 理论用量:约140g/m2 (膜厚30μm,不计损耗) 建议涂装道数:涂装2-3道(湿碰湿),每道隔10-15分钟 湿膜厚度:60±5μm 干膜厚度:45±5μm 复涂间隔: 24h (25℃) 涂装方法刷涂、空气喷涂、高压无气喷涂 无气喷涂:稀释剂 X-54高氯化聚乙烯稀释剂 稀释率 0-5%(以油漆重量计)(注意防止干喷) 喷嘴口径约0.4-0.5mm

防腐涂料简介及防腐机理 防腐的方法多种多样,涂料防腐是最简便有效、应用最广泛的防腐措施。然而,涂料无一例外地都遇到了“前处理”(除锈、去湿)和“重防腐”的矛盾。现有的重防腐涂料,都需要预先对基体金属进行严格的除锈,多要求达到SIS 标准Sa2.5级,同时要求被涂物表面干燥。 由于钢铁构造物日益大型化,形状及所处环境日趋复杂,严格除锈去湿极为不便;至于大型梁柱、管道、塔架、罐体等需要现场焊接,其焊缝接口除锈,以及大型设施在使用过程中的修补涂装,严格除锈几乎不可能,麻烦且费用昂贵。为解决此问题,已有各种带锈涂料应运而生。然而由于技术指标不高,效果不好。 为解决此难题,美日发达工业国家自七、八十年代既已开始研制“省工型重防腐涂料”,并于八十年代末到九十年代先后推出产品。 群力公司花费巨资经多年研究,紧接美、日之后于1993年推出了这种全新功能的涂料。其耐蚀性能,机械物理性能等均能达到国际水平,其指标超过常见重防腐涂料的数倍至十数倍,例如湿热试验5000小时,中性盐雾试验10000小时等。 2、防腐蚀机理的探讨 钢铁腐蚀的本质是电化学过程。其三个基本条件是:不同电极电位的电极、电极之间的电连接和腐蚀介质形成的电解质体系。而防腐涂层的作用,则主要是切断钢铁表面与腐蚀介质之间的电联系,使得腐蚀电流趋近于零。但由于防腐层的微观缺陷,导致介质的可渗透性,使得钢铁表面仍然存在微电池效应,发生电化学腐蚀。电位较正的阳极区的铁失去电子成为铁离子,与介质中的负离子结合生成活性的铁锈酸等结构疏松的腐蚀产物。上述正负离子的交换必须要有一个通道。对于除锈彻底的防腐体系,其通道要穿过防腐屏蔽层,离子扩散阻力很大,腐蚀过程缓慢。但对于除锈不彻底的防腐体系,在金属基体和防腐屏蔽层之间有一个铁锈层,正负离子可以通过此通道直接交换,腐蚀过程会快很多倍。且疏松的腐蚀产物体积逐渐膨胀,最终使防腐层鼓泡、破裂、剥离而失效。 可见钢铁表面有锈,是涂层防腐的大忌。然而彻底除锈又十分困难,所以许多带锈涂料应运而生,传统的带锈涂料,其作用机理主要有转化型和稳定型。 转化型是利用转化剂将铁锈转化为结构稳定的铁化合物,再靠成膜液将已转