热连轧钢技术的发展现状及趋势

- 格式:doc

- 大小:568.50 KB

- 文档页数:12

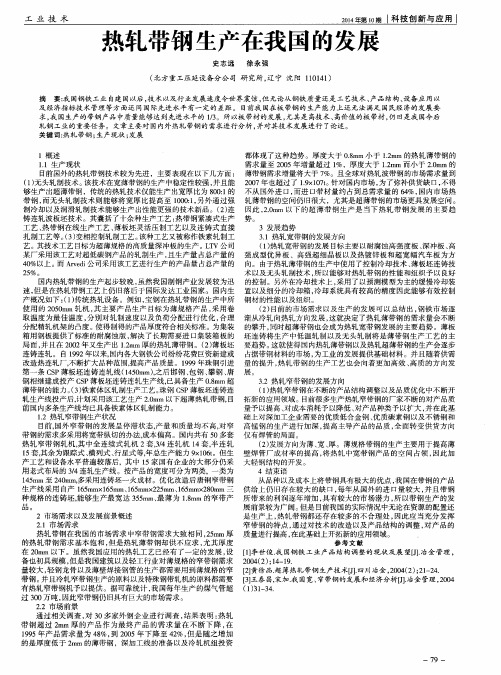

浅谈轧钢生产技术发展和新技术的研究摘要:随着社会经济的发展,特别是改革开放以来,我国社会取得了长足的发展,钢铁工业也得到了进一步的发展。

不仅是钢铁生产技术,而且轧钢生产技术发展已经达到先进先进。

制造工艺也得到了改进,在发展进步的同时,轧钢技术的生产和材料性能的提高也得到了进一步的发展,这方面的研究正逐渐引起学者和专家的关注。

随着轧钢生产技术逐步进步,在轧钢生产中采用新工艺、新技术,对轧钢产量的提高和减少能源的消耗有重要的作用。

因此,本文主要轧钢对新工艺的应用进行分析和研究。

我们希望本文中的解释对轧钢行业的发展有所帮助。

对促进我国轧钢生产发展和进步的几点建议和借鉴。

关键词:轧钢生产;新工艺;新技术;应用;问题近年来,在轧钢制造过程中出现了很多新型技术和工艺,这些新工艺主要包含降低能源损耗、促进产品质量提升、研发新产品等一系列方面。

在降低能源损耗方面,研发的技术有有连铸坯供热热装技术、薄板连铸连轧技术、先进节能加热炉等。

这些技术有效节约原材料和中间产品的损耗。

在促进产品质量方面,研发的技术有TMCP技术、高精度轧制技术、先进的板形、厚度控制技术、计算机生产控制技术等。

在设备方面,以连续自动化设备为主,实现了轧制和拣选装置、连铸和带钢涂层技术等的无限组合。

通过应用这些技术,可以大大提高产品的竞争力。

1 相关设备的开发随着社会的发展,钢材的轧制生产受到社会的重视,在轧钢生产过程中,对于其影响的根本就是设备,设备的质量和运行直接关系到轧钢产品的本质。

随着对钢材的不断研究,我国在轧钢生产过程中所用的设备技术不断提高,相关的生产设备也得到了进一步的改进。

特别是相关设备取得了巨大的发展,主要表现在以下几点。

1.1 最新热轧宽带钢轧制生产线的应用随着我国科学技术的发展和进步,现代热轧宽带钢轧制生产线正在我国轧制生产过程中逐步采用。

随着这种生产线的问世,我国钢铁公司取得了不断的发展和进步。

薄板坯连铸连轧技术不断得到发展和改进,在轧钢制造过程中发挥着重要作用。

课程论文 ------热连轧钢技术的发展及趋势 热连轧钢技术的发展及趋势 摘要:本文介绍了最近十几年热连轧钢生产的技术进步、最新发展和目前的状

况,分析了热连轧钢的新技术、新装备。并针对现状,展望对未来发展的趋势。 关键词:热连轧钢、现状及趋势 Hot tandenm rolling technology development and trend Abstract : this paper intrduces the recent years hot strip rolling

production technology, the latest development and current situation, analysis of hot strip rolling new technology, new equipment. In view of the present situation and Prospect on the development trend of the future. Key words: Hot strip rolling mill 、current situation and trend

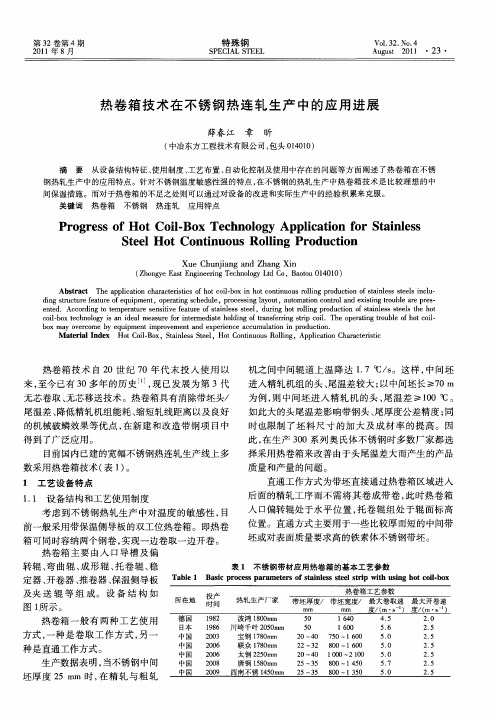

前言: 改革开放以来,特别是进入 21 世纪以来,中国钢铁工业飞跃发展 ,为中国社会进步和经济腾飞做出了巨大贡献。最近几年来 ,板带热轧技术获得很大进步 ,除了传统的热连轧外,还有紧凑式热带轧机生产线、主要用于不锈钢生产的炉卷轧机、无头轧制以及薄带直接铸轧生产线等。 1、热连轧生产工艺的发展 第一套热连轧机于1926年诞生于美国。我国第一套热轧宽带钢轧机始建于1957年,即鞍钢热连轧生产工艺的发展的半连续轧机 。我国现有辊身长度在1422mm以上的热轧宽带钢轧机30多套。 近十几年,热轧带钢工艺发生了一系列变化,连铸连轧、无头轧制及半无头轧制技术得到应用。为了与新发展的热轧带钢生产工艺相区别,将过去长期以来所采用的带钢热连轧工艺称为传统带钢热连轧。[1]

2、热连轧生产工艺及设备 2.1、加热炉 加热质量直接影响轧制带钢的质量。加热炉出炉温度为1200~1280℃。 2.2、除鳞 粗轧除鳞设备用于清除板坯表面的一次氧化铁皮,其主要形式有辊式除鳞机和高压水除鳞装置。 2.3、粗轧机 粗轧机的水平轧机是把热板坯减薄成适合于精轧机轧制的中间带坯。粗轧机的布置有四种方案。 1)全连续式

粗轧区设置5~6 台粗轧机进行连续(不可逆)轧制,这种布置由于粗轧道次限制为5~6 道次,加上设备重量过大,生产线过长,目前基本不再采用。 2)3/4连续式

3/4连续式粗轧机由可逆式轧机和不可逆式轧机组成 。这一布置增加了灵活性,缩短了轧线长度,但设备重量仍较大。 3)半连续式 即两机架均为可逆轧机,分别可轧制3~5 道次。

4)单机架 采用一架强力粗轧机进行3~7 道次可逆轧制来满足精轧的坯料要求。采用单机架粗轧机的布置大大缩短了粗轧区长度,这对减少板坯温降十分有利,而这将直接影响精轧成品的厚度。 2.4、调宽 由于连铸机改变连铸板坯宽度的能力较小,不能满足热轧带钢轧机的各种宽度规格,由粗轧机的立辊根据热轧带钢轧机需要的各种宽度规格的板坯宽度进行控制。也就要求使用连铸板坯的热轧带钢轧机具有调节板坯宽度的功能,即要有板坯宽度大侧压设备。 热轧带钢轧机发展了立辊轧机,定宽压力机等形式的板坯宽度侧压设备。 2.5、精轧机组 精轧机组是成品轧机,布置在粗轧机组中间辊道或热卷箱的后面,是带钢热连轧线的核心设备。精轧是决定产品质量的主要工序,带钢的力学性能主要取决于精轧机终轧温度和卷取温度。 3几种主流的热轧带钢生产工艺 3.1常规热轧带钢工艺及设备布置[2] 常规热轧的设备布置[2] 板坯:厚度180~250mm 宽度650~2180mm 长度4~11m 成品:厚度1.2~25.4mm 宽度650~2130mm 代表生产线:鞍钢1780 武钢2250 等

连铸车间合格的连铸坯 称 重 高压水除 定宽压力机 粗 轧

切头 / 尾 高压水除鳞 精 轧 层流冷却 卷 取

装炉、加热

入库 精

检查 打 包 称 量 喷 印

热卷箱 板坯库 保温坑 冷装 保温炉 边部保温连铸连铸

保温罩 边部加热

R2

层流冷却系统 F1 F2 F3 F4 F5 F6 除鳞 1 F7 加热炉 大卷取卷取R1 定宽压切头剪 边部加热器 除鳞 2 精轧机 卷

取3.2薄板坯连铸连轧工艺[7] 薄板坯 连铸连轧 设备布置1 CSP[7] 生产能力: 单线: 150万吨/年 双线: 250万吨/年 铸坯厚度: 55~70 mm 成品宽度: 900~1 680 mm 成品厚度: 1.2~20 mm 4宝钢1780热轧 4.1、1780热轧的生产设备及工艺流程[8]

1.三座加热炉2.高压水除鳞箱(HSB)3.粗轧除鳞4.粗轧前大立辊(VE)

连铸 定尺坯加热 精轧 轧后冷却 卷取 钢卷运输 开卷检查 钢卷打包 钢卷称重 钢卷打号 钢卷入库 定尺坯剪切 层流冷CSP连铸机 辊底式均热事故卷取

除鳞

精轧

1 10 3 4 5 6 7 8 9 11 12 2 5.粗轧机(RM)6.热卷箱(CB)7.飞剪(CS) 8.精轧前除鳞装置9.精轧前立辊(F1E)10.7机架的精轧机 11.层流冷却12.两台地下卷取机(DC) 4.2、工艺流程图[8]

4.3、1780热轧的产品、规格及生产能力 不锈钢分公司1780mm热轧以热轧不锈钢钢卷为主导产品,同时发挥轧机能力大、控制水平高的特点,兼顾生产薄规格、高强度、高附加值的优质碳素结构钢、低合金钢等。不锈钢包括200、300、400系列,其中奥氏体不锈钢约占总量的70%,铁素体不锈钢占25~27%,马氏体不锈钢占3~5%;碳素钢中包括双相、多相微合金钢,高强度钢及特殊用途钢等品种,且碳钢产品中以薄规格为主,厚度1.2~3.5mm约占80%,以生产热轧酸洗、热轧镀锌及以热代冷用钢卷。[8] 成品规格如下表所示:

代表钢种

成品厚度(mm) 成品宽度

(mm) 碳钢 低合金钢 SPHC,SPHD,SPHE,B480, SPA-H,SM400A-C SM490A-C, 1.2~12.75 750~1630

不锈钢 304,304L,316,316L, 410,420,409,430 2.0~10.0 750~1600

板坯加热 高压水除鳞 粗轧 飞剪 热卷箱 热卷箱炉 精轧前除鳞 精轧机 层流冷却 卷取 钢卷运输 入库 检查取样 打包、验收 发货 平整分卷 打包、验收、发货 5热连轧的发展 5.1热连轧的技术发展 最近15年,热连轧技术有了很大的进步,在热轧带钢轧机布置形式的发展方面,总结起来,主要有6种形式: 第一种是典型的传统热带钢连轧机组,这种机组通常是2架粗轧机,7架精轧机,两个地下卷取机,年总产量350×550万吨,生产线的总长度有400×500m,有~些新建的机组装备了定宽压力机(SP)。这类轧机采用的铸坯厚度通常200×250衄,特点是产量高,自动化程度高,轧制速度高(20M/s以上)、产品性能好。 第二种是紧凑型的热连轧机,通常机组的组成为1架粗轧机,1台中间热卷箱,5×6架精轧机,1×2个地下卷取机,生产线长度约300m,年产量约200×300万吨。采用的铸坯厚度200衄左右,投资比较少,生产比较灵活,由于使用热卷箱温度条件较好,可以不用升速轧制(轧制速度14M/s左右)。 第三种是新型的炉卷轧机机组,通常采用1台粗轧机,1台炉卷轧机,1 x2台地下卷取机,产量约100万吨,其中有的生产线可以生产中板也可以生产热轧板卷,主要用于不锈钢生产,投资较小,生产灵活,适合多品种。 第四种热轧带钢的生产形式是薄板坯连铸连轧,按结晶器的形式不同,分别有多种形式,如SMS开发的CSP、D砧岍ELY开发的H2FI也等等,由薄板坯铸机、加热炉和轧机组成,刚性的连接,铸坯50×90mm,产量120×200万吨,轧机的布置形式有粗轧加精轧为2+5布置,1+6布置,也有7架精轧机组成的生产线。薄板坯连铸连轧的特点是生产周期短、产品强度高、温度与性能均匀性好,但是表面质量、洁净度控制方面比传统厚板坯的难度大。 第五种是国外发展的无头(半无头)轧制技术,日本是在传统的粗轧机后设立热卷箱,飞焊机,把中间坯前一坯的尾和下一坯的头部焊接在一起,进入精轧机组时形成无头的带钢进行轧制,在卷取机前再由飞剪剪断,该生产线可以以20n以的速度轧制,生产0.8×13mm的带钢。德国发展的是半无头轧制技术,他 们利用薄板坯连铸连轧的生产线,铸造较长的铸坯,如200m,进人精轧,并且轧后进行剪切,在精轧机组中形成有限的无头连轧。这种生产线的特点是适合于稳定生产薄规格的带钢,减少了薄规格带钢生产中的轧废和工具损失。欧洲还在