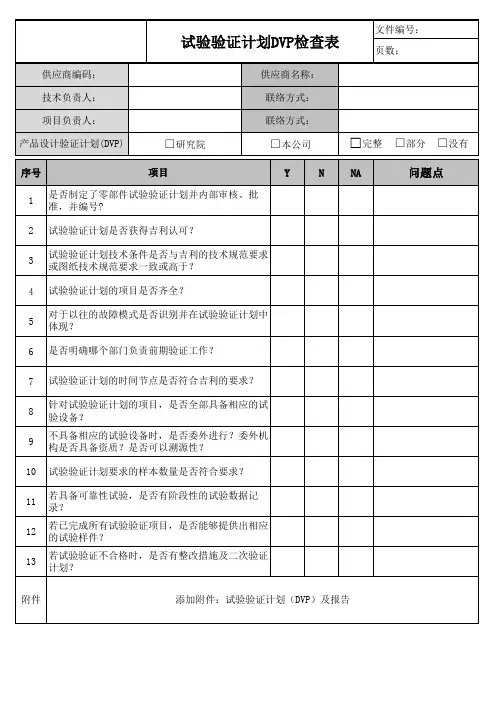

设计验证计划DVP

- 格式:doc

- 大小:40.92 KB

- 文档页数:2

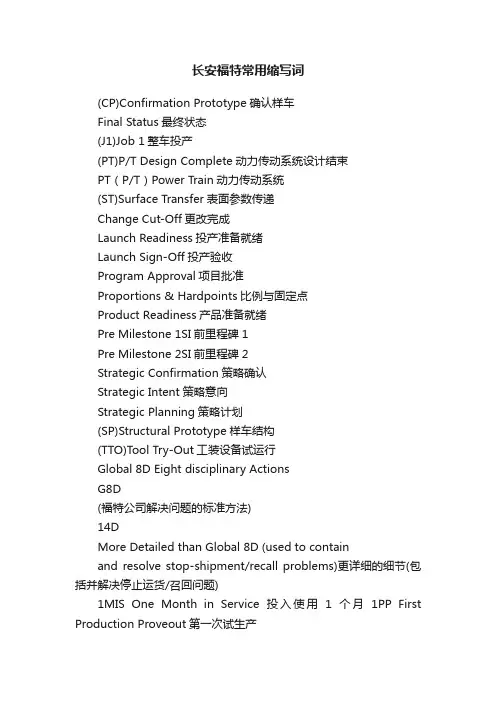

长安福特常用缩写词(CP)Confirmation Prototype确认样车Final Status最终状态(J1)Job 1整车投产(PT)P/T Design Complete动力传动系统设计结束PT(P/T)Power Train动力传动系统(ST)Surface Transfer表面参数传递Change Cut-Off更改完成Launch Readiness投产准备就绪Launch Sign-Off投产验收Program Approval项目批准Proportions & Hardpoints比例与固定点Product Readiness产品准备就绪Pre Milestone 1SI前里程碑1Pre Milestone 2SI前里程碑2Strategic Confirmation策略确认Strategic Intent策略意向Strategic Planning策略计划(SP)Structural Prototype样车结构(TTO)Tool Try-Out工装设备试运行Global 8D Eight disciplinary ActionsG8D(福特公司解决问题的标准方法)14DMore Detailed than Global 8D (used to containand resolve stop-shipment/recall problems)更详细的细节(包括并解决停止运货/召回问题)1MIS One Month in Service投入使用1个月1PP First Production Proveout第一次试生产2PP Second Production Proveout第二次试生产3MIS Three Months in Service投入使用3个月4P Production Process Proveout Program生产程序验证项目AAA American Automobile Association美国汽车工业联合会ABS Affordable Business Structure可承受商业结构ABS Anti skid brake system防抱死制动系统AIAG Automotive Industry Action Group 机动车工业行动小组AIC Accelerated Implementation Centre快速实施中心AIM Automated Issues Matrix问题结构图AIMS Automated Issues Matrix System问题结构图系统AME Advanced Manufacturing Engineering先进制造工艺AMPPE Advanced Manufacturing Pre-Program Engineering 先进项目前制造工艺ANOVA Analysis of Variance多样性分析AP Attribute Prototype设计样车APEAL Automotive Performance Execution and Layout机动车性能实施与规划APQP Advanced Product Quality Planning先进产品质量计划ASQ American Society for Quality美国质量协会AV Appraiser Variation评估者的多样性AVT Advance Vehicle Technology先进车辆技术AWS Analytical Warranty System分析性的保修系统AXOD Automatic Transaxle Overdrive Transmission自动变速驱动桥超速档传动系B&ABody & Assembly Operations (New Term: VehicleOperations)车身与组装操作(新术语:车辆操作)BCG Business Consumer Group消费者工作组BIC Best in Class等级中的最佳BIS Body Shop Information System车身工作间信息系统BLI Business Leadership Initiative领导层初始意向BOM Bill OfMaterials零件清单BTB Bumper-to-Bumper保险杠到保险杠BTS Build-To-Schedule按日程建造BUR Business Unit Review业务小组讨论CAS Capacity Analysis Sheet能力分析表C/E Cause & Effect成因及影响CA Customer Attribute消费者特性CAD Computer Aided Design计算机辅助设计CAE Computer Aided Engineering计算机辅助工程CAP Corrective Action Plan纠正行动计划CBG Consumer Business Group消费者业务小组CB Continuous Build连续性生产CC Critical Characteristic评价特性CC Courtesy Copy抄送CC Carbon Copy副本CCC Customer Concern Classification客户问题分类CCC China compulsory certification中国强制认证CDS Component Design Specification零件设计参数CET Campaignable Events Team召回情况小组CETs Common External Tariff普通关税CETP Corporate Engineering Test Procedures公司工程测试程序CFR Constant Failure Rate连续故障率CHFCIM Computer Integrated Manufacturing计算机综合制造CIWG Continuous Improvement Work Group持续改进工作组CL Centerline中心线CMM Coordinate Measuring Machine协调测量设备CMMS Common Material Management System通用材料管理系统CMMS3Common Manufacturing Management System-3通用制造管理系统-3Code X Pre-build focusing on exterior components制造前关注的外部零件Code Y Pre-build focusing on interior components制造前关注的内部零件CP Cost plan(马自达用语)由ECN引起的价格变动估计CP Common Position通用位置CP Confirmation prototype确认样车(FORD 时间节点)C p Relates the allowable spread of thespecification limits to the measure of theactual variation of the process.将参数限制允许限度下的展开与程序实际多样性联系起来CPE Chief Program Engineer首席项目工程师C pk Measures the process variation with respect tothe allowable specification, and takes intoaccount the location of the process average测量程序的多样性并将其考虑到程序平均性的位置中CPU Cost Per Unit单位成本CQDC Corporate Quality Development Center公司质量开发中心CQIS Common Quality Indicator System一般质量指标系统CR Concern Responses问题回复CRT Component Review Team零件讨论组CSA Corporate Security Administrator公司安全管理员CSI Customer Service Index客户服务指数DCO Duty Cycle Output责任循环结果DCP Dynamic Control Planning动态控制计划DDL Direct Data Link直接数据连接Df Degrees of Freedom自由度DFA Design for Assembly总成设计DFM Design for Manufacturability制造能力设计DFMEA Design Failure Mode Effects Analysis故障模式影响分析设计DFR Decreasing Failure Rate故障下降率DMA Database Maintenance Administrator数据库维护管理人员DOE Design of Experiment试验设计DOM Dealer Operations Manager经销商业务经理DP Design Parameters参数设计DQR Durability Quality and Reliability耐久性质量与可靠性DTD Dock to Dock码头至码头DTD Design to Delivery设计到交付DCV Design Confirmation Vehicle设计确认车DV Design Verification设计验证DVM Design Verification Method设计验证方式DVP Design Verification Plan设计验证计划Design Verification Process and Production设计验证程序和产品验证DVP&PVValidationDVP&R Design Verification Plan & Report设计验证计划和结果DVPR Design Verification & Product Reliability设计验证和产品可靠性DVPV Design Verification and Process Verification设计验证和程序验证EAO European Automotive Operations欧洲机动车协会EASI Engineering And Supply Information工程和供应信息ECAR Electronic Connector Acceptability Rating电子连接接受比率EDI Electronic Data Interchange电子数据交换EESE Electrical and Electronic Systems Engineering电力及电子系统工程EMM Expanded Memory Manager扩展内存管理器EMS Environmental Management System环境管理系统EOL End of Line线的端点EQI Extraordinary Quality Initiative特别初始质量ES Engineering Specifications工程参数ESI Early Supplier Involvement早期供应商参与ESP Extended Service Plan延期服务计划ESTA Early Sourcing Target Agreement早期选点目标协议ESWP Early Sourcing Work Plan早期选点工作计划EV Equipment Variation设备变更F&T Facility & Tooling工装设备FACT Facilitation and Certification Training简易化及认证培训FASS Field Action/Stop Shipment区域行动/停止运货区域行动/停止运货(优先使用缩FA/SS Field Action/Stop Shipment (Preferred Acronym)写)FAO Ford Automotive Operations福特机动车协会FAP Ford Automotive Procedure福特机动车程序FAQ Frequently Asked Questions常见问答FCPA Ford Consumer Product Audit福特客户产品审核FCSD Ford Customer Service Division福特客户售后服务分枝机构FDVS Ford Design Verification System福特设计验证系统FER Fresh Eyes Review其它行业人员论证FER Final Engineering Review最终工程论证FEU Field Evaluation Unit区域评估组FIFO First in First Out先进先出FMEA Failure Mode Effects Analysis故障模式影响分析FMVSS Federal Motor Vehicle Safety Standards美国联邦机动车安全标准FPDS Ford Product Development System福特产品开发系统FPS Ford Production System福特生产系统FPSI Ford Production System Institute福特产品系统学院FPS IT Ford Production System Information Technology福特产品系统信息技术FOB Ford of Britain福特英国FQRs Frequent Quality Rejects经常性质量不合格品FR Functional Requirements功能要求FAO (福特机动车运作) 可靠性指FRG FAO Reliability Guide导FS Final Sign-off最终验收FSIC Ford System Integration Council福特系统综合委员会FSN Ford Supplier Network福特供应商网络FSS Full Service Suppliers全方位服务供应商FTDC Fairlane Training and Development Center培训和发展中心FTEP Ford Technical Educational Program福特技术培训项目FTT First Time Through首次通过FUNC-APPRV Functional Approvals功能批准FVEP Finished Vehicle Evaluation Program下线车辆评估项目GAP Global Architecture Process全球建筑设计程序GC Global Craftsmanship全球技术工艺GCARS Global Craftsmanship Attribute Rating System全球技术特性评分系统GCEQ Global Core Engineering Quality全球核心工程质量GEM Generic Electronic Module通用电子模块GIS1Global Information Standards全球信息标准Global Prototype Inventory Requisition andGPIRS全球样车库存及控制安排SchedulingGPP Global Parts Pricing全球零件定价GQRS Global Quality Research System全球质量调查系统GRC UN-ECE Group des Raporteurs de Ceintures欧盟 ECE 安全带规划小组GRC Government Regulations Coordinator政府法规协调员GR&R Gage Repeatability and Reproducibility量具重复性和再现性GRVW Gross Vehicle Weight车辆质量GSDB Global Supplier Database全球供应商数据库GSSM Global Sourcing Stakeholders Meeting全球选点股东大会GYR Green-Yellow-Red绿-黄-红HB Homologation Build法规车制造HI High-Impact重大影响HIC High-Impact Characteristics重大影响特性HR Human Resources人力资源HTFB Hard Tooled Functional Build成形机功能建造HVAC Heating Ventilating and Air Conditioning加热通风和空调ICA Interim Containment Action过渡性补救措施ICCD Intensified Customer Concern Database强化的客户问题数据库ICCD CRSIntensified Customer Concern Database ConcernResolution Specialist 强化的客户问题数据库解决问题专员IE Industrial Engineer产业工程师IFR Increasing Failure Rate 故障率增长ILVS In-Line Vehicle Sequencing车辆顺序IM Industrial Materials工业材料IP Instrument Panel仪表板IPD In Plant Date进厂日IQ Incoming Quality进货质量IQS2Initial Quality Study初始质量研究IR Internal Reject内部不合格品ISO International Organization for Standardization国际标准化组织ISPC In-Station Process Controls过程质量控制JIT Just in Time及时JPH Jobs Per Hour每小时工作量JSA Job Safety Analysis工作安全分析PSW (零件质量合格验收) 未做好KKK PSW not ready for inspection检测准备KLT Key Life Test关键使用寿命测试KO Kickoff起动LCL Lower Control Limit低控制限值LDEM Lean Design Evaluation Matrix设计评估表LOA Letter of Agreement协议书LP&T Launch Planning & Training投产计划和培训LR Launch Readiness投产准备就绪LRR Launch Readiness Review投产准备就绪论证LS Launch Sign-Off投产验收LSL Lower Specification Limit低参数限制LTDB Light Truck Data Base轻型卡车数据库MBJ1Months Before Job One Job1(投产)前1个月MBO Manufacturing Business Office制造办公室ME Manufacturing Engineering制造工程MIS Months in Service使用中的月份MMSA Material Management System Assessment物料管理系统评定MP Mass Production批量生产MP&L Materials, Planning and Logistics材料、计划与物流MPPS Manufacturing Process Planning System制造程序计划系统MOD Module模块MRB Material Review Board物料论证板MRD Material Required Date物料要求到厂日MS Material Specifications物料参数MS3(MSIII)Material Supply Version III物料供应(第三版)MTC Manage the Change管理变更MY Model Year年度车型NAAO North American Automotive Operations北美汽车工业协会NFM Noise Factor Management噪声管理NIST National Institute of Standards and Testing全国标准和测试协会NMPDC New Model Program Development Center新车型项目开发中心Nova C New Overall Vehicle Audit新车总评审NPPR New Program Product Review供应商技术支持NTEI New Tooled End Items新工具加工成品NVH Noise, Vibration, Harshness噪声、振动、操纵平顺性OCM Operating Committee Meeting工作委员会会议OEE Overall Equipment Efficiency总体设备效率OEM Original Equipment Manufacturer设备最初制造厂ONP Owner Notification Program车主告知程序OS Operator Safety操作者安全OTG Open to Go可进行P Diagrams Parameter Diagrams参数图表PA Program Approval项目批准PAG Premier Automotive Group首要机动车项目组PAL Project Attribute Leadership项目特性领导层PAT Program Activity Team, Program Attribute Team, 项目促进小组、项目特性小组和or Program Action Team项目行动小组PCA Permanent Corrective Action持续改进行动PCF Parts Coordination Fixture零件夹具验证PCI Product Change Information产品变更信息PD Product Development产品开发PDL Program Design Language项目设计语言PD Q1Product Development Q1产品开发Q1PDN2Phased Data NotificationPDSA Plan, Do, Study, Act计划、实践、研讨、实施PFMEA Process Failure Mode Effects Analysis程序故障模式影响分析PI Process Improvement程序改进PIPC Percentage of P pk Indices Process Capable P pk指数程序能力百分比Percentage of Inspection Point That SatisfyPIST满足公差要求的检查点百分比TolerancePM Program Manger项目经理PMA Project Management Analyst项目管理分析PMT Program Management Team or Program Module T eam 项目管理组或项目模式组PO Purchase Order采购订单POC Point of Contact联系点POT Process Ownership Team程序所有者小组P p Process Potential程序潜力PP Pilot ProductPP&T Product Planning & Technology产品计划和技术PPAP Production Part Approval Process生产零件批准程序P pk Process Capability程序能力PPC Product Planning Committee产品计划委员会PPL Program Parts List项目零件清单PPMParts per Million (applied to defectiveSupplier parts)零件的百万分比率(适用于供应商不合格零件)PPPM Program and Pre-Production Management程序和投产前管理PR Public Relations公共关系PR Product Requirement产品要求PR Product Readiness Milestone产品就绪时间节点PSO Production Standard Order制造标准订单PSS Private Switching Service私人转接服务PST Program Steering Team项目指导小组PSW Part Submission Warrant零件质量合格验收PTO Powertrain Operations传动系统操纵件PTR Platinum Resistance Thermometer铂金电阻温度计PV Production Validation产品验证PV Process Variables程序变更PV Part Variation零件变更PVBR Prototype Vehicle Build Requirements样车制造要求PVM Production Validation Method产品验证方法PVP Powertrain Validation Program 传动系统验证程序PVT Product Vehicle Team or Plant Vehicle Team产品车辆组或工厂车辆组QA Quality Assurance质量保证QC Quality Control质量控制QCT Quality Cost Timing质量成本时机选择QFD Quality Function Deployment质量功能配备QFTF Quality Focused Test Fleet质量节点测试行动组QLS Quality Leadership System质量领导体系QMS Quality Management System质量管理体系QOS Quality Operating System质量运作体系QOE Quality of Event质量事件QPM Quality Program Manager质量项目经理QPS Quality Process System质量程序系统QR Quality Reject质量不合格QS-9000Quality Systems – 9000质量体系-9000Quality System Assessment for ProductQSA-PD产品开发质量体系评估DevelopmentQTM Quality Team Member质量小组成员QVA Quality-Focused Value Analysis Workshop车间质量重点价值分析R Range范围RFQ Request For Quotation寻求报价R&M Reliability and Maintainability可靠性及可维护性RMS Resource Management System资源管理系统R&R Repeatability and Reproducibility重复性和再现性R&R Roles and Responsibilities职务与责任R&VT Research & Vehicle Technology研究与车辆技术R/1000Repairs per thousand修理千分率RAP Remote Anti-theft Personality module 防盗遥控器个性化模式Robust Engineering Design Process Enabler积极的工程设计程序计划REDPEPRProjectRIE Reliability Improvement Engineer可靠性改进工程师ROA Return on Assets资产回报率ROCOF Rate of Occurrence of Failure故障发生率RPN Risk Priority Number优先处理风险号码RRCL Reliability and Robustness Check List可靠性与强有力的核对表RRDM Reliability and Robustness Demonstration Matrix可靠性与强有力的演示图表RRR PSW rejected PSW (零件质量合格验收) 不合格RWUP RealWorld Usage Profile现实生活使用记录S Standard deviation标准偏差s2Variance多样性SC Significant Characteristics重要特性Significant Characteristics/CriticalSCs/CCs重要特性/评价特性CharacteristicsSCAC Supplier Craftsmanship Advisory Committee供应商技术顾问委员会SCTs Strategic Commodity Teams策略性商品组SDS System Design Specifications系统设计参数SDS Subsystem Design Specification子系统设计参数SEVA Systems Engineering Value Analysis系统工程价值分析Senko Drawing先行图SHARP Safety and Health Assessment Review Process安全和健康评估讨论程序SI System International des Unit国际单位制SIM Supplier Improvement Metrics供应商改进步骤SMART Synchronous Material and Replenishment Trigger同步物料与补给触发器SME Subject Matter Expert主题专家SMF Synchronous Material Flow同步物料流程SOW Statement of Work工作陈述SP Support PlanSP/AP Structural Prototype/Attribute Prototype结构原形/特性原形SP&PI Strategic Process & Product Improvement策略性程序和产品改进SPC Special Product Committee特殊产品委员会SPC Statistical Process Control统计程序控制SPROM Sample Promise Date承诺的样品到货日SREA Supplier Request for Engineering Approval供应商要求工程批准SRI Supplier Responsible Issues供应商责任SSI Sales Satisfaction Index销售满意度指标SSM Strategic Sourcing Meeting策略选点会议ST Surface Transfer表面转移STA Supplier Technical Assistance供应商技术支持STARS Supplier Tracking and Reporting System供应商跟踪及汇报系统SVC Small Vehicle Center小型车中心TA Target Agreement目标协议TB Training Build训练制造TAP Target Achievement Plan目标完成计划TCM Total Cost Management 总成本管理TED Things Engineers Do工程师任务TEG Tooling and Equipment Group工装及设备组TEM Total Equipment Management全部设备管理TGR Things Gone Right事态发展正确TGW Things Gone Wrong事态发展错误TIS Time in Service服务期限TOC Table of Contents目录TPM Total Productive Maintenance全部生产维护TPPS Torque Process Potential Study扭矩程序潜力研究TQC True Quality Characteristics真实质量特性TRIZ (Russian)Theory of Inventive Problem Solving创造性解决问题的理论(俄罗斯) TRMC Timing, Release and Material Control (also 时效性、发布和物料控制(同known as Tar-Mac)Tar-Mac)TS-16949Technical Specification – 16949技术规范-16949 TSP Technical Skills Program技术性技能项目TTO Tool Try Out工装试运行UCL Upper Control Limit上限控制USL Upper Specification Limit参数上限V/C Very or Completely Satisfied非常或完全满意VC Vehicle Center汽车中心VC BuyerVehicle Center Buyer (now Consumer BusinessGroup Buyer)车辆中心客户(现在为商务集团购买客户)VDI Vehicle Dependability Index车辆可靠性指标VDS Vehicle Design Specifications车辆设计参数VDS Vehicle Descriptor Section车辆描述组VER Vehicle Evaluation Ratings车辆评估等级VFG Vehicle Function Group车辆功能组VIN Vehicle Identification Number车辆识别代码VLD Vehicle Line Director车辆生产线总监VO Vehicle Office车辆办公室VO Vehicle Operations车辆运作VOGO Vehicle Operations General Office车辆运作综合办公室VP Vice President副总裁VPMC Vehicle Project Management Coordinator车辆项目管理协调员VPP Vehicle Program Plan车辆项目计划VQL Vehicle Quality Level车辆质量级别VQR Vehicle Quality Review车辆质量研讨VRT Vehicle Review Team车辆研讨小组VRT Variability Reduction Team减少差异小组VRT Vehicle Reduction Team车辆减产小组WAS Work Analysis Sheet工作分析表WCR Worldwide Customer Requirements全球客户需求WERS Worldwide Engineering Release System全球工程发布系统WIP Work In Progress进行中的工作WMI World Manufacturing Identifier世界制造商识别代码WPRC Warranty Parts Return Center维修部件回收中心Potential Significant and CriticalYS/YC潜在的重要和评价特性CharacteristicsRemark: Editor adds the content in shadow. 备注:阴影部分的内容为编者增加。

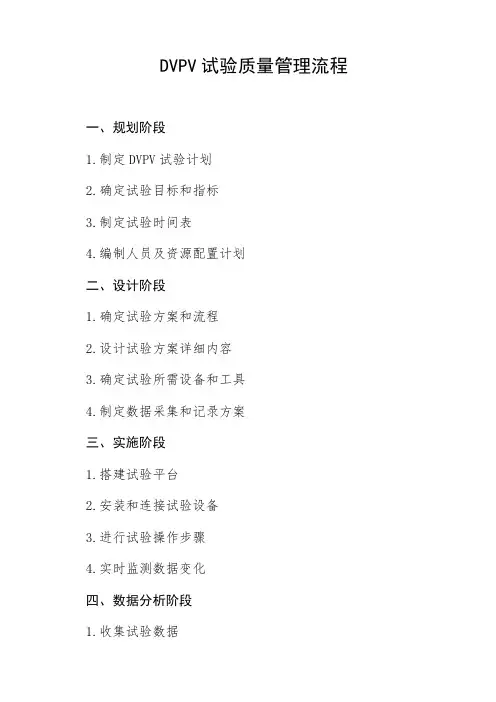

DVPV试验质量管理流程

一、规划阶段

1.制定DVPV试验计划

2.确定试验目标和指标

3.制定试验时间表

4.编制人员及资源配置计划

二、设计阶段

1.确定试验方案和流程

2.设计试验方案详细内容

3.确定试验所需设备和工具

4.制定数据采集和记录方案

三、实施阶段

1.搭建试验平台

2.安装和连接试验设备

3.进行试验操作步骤

4.实时监测数据变化

四、数据分析阶段

1.收集试验数据

2.进行数据处理和清洗

3.分析试验结果

4.撰写数据分析报告

五、问题处理阶段

1.发现问题和异常

2.分析问题原因

3.制定解决方案

4.实施问题处理措施

六、试验验证阶段

1.验证试验结果的准确性

2.进行重复试验确认

3.对比实际结果与预期结果

4.确定试验结论

七、报告编制阶段

1.撰写试验报告

2.包括试验过程和结果

3.结合数据分析和问题处理

4.提出改进建议和总结

八、审核和验收阶段

1.对试验报告进行内部审核

2.邀请相关部门进行验收

3.确认试验质量和合格性

4.完成试验质量管理流程。

dv验证报告

汽车零部件从设计归属上分为两类:1.主机厂设计的零部件;2.供应商设计的零部件;主机厂设计的零部件通常的DFMEA设计失效模式分析和DVP设计验证计划都是有主机厂工程师来写的。

供应商设计的零部件通常也叫黑匣子件,DFMEA设计失效模式分析和DVP设计验证计划都是有供应商来写的。

主机厂的会有各种系统级和部件级的设计规范和试验方法。

试验方法里面会有具体的试验方法要求,试验设备要求和试验次数要求。

供应商的各类试验规范和试验方法要求通常不会直接发给主机厂,尤其国际供应商是DFMEA基本只能到供

应商处看,比如以前我看博世的DFMEA甚至只能到德国总部才让看,不能拍照。

验证试验分为DV和PV,DV是DesignVerification设计验证,此时可以是

手工件或者模具件。

PV是ProductVerification产品验证,必须是模具件,并从

供应商的量产生产线上做出来的零件。

PV之后的零件再完成PPAP审核,就具备了量产供货资格了。

测试要求一般是通过对产品的需求分解而来,这个在整车和部件上都是通用的,这里的需求包含了对市场的预期、国家的法律法规,用户的需求等等。

整车方面,中国有针对乘用车的强制检验标准,大概40余项,对于可以在市场售卖的车辆而言,这些试验是必须通过的,大家也可以百度的到,这里不去多说。

个别厂商也会对产品做一些其他要求,比方说噪音,振动等,所以这些试验也不可避免。

试验根据项目阶段的不同也分为开发性试验和批量批准的试验,两者或有重叠,但是不完全相同,目的也不同。

扰流板设计规范目录一、零件综述 (1)1.系统定义、功能简介、各部分组成 (1)2.常用类型简介 (2)二、开发流程 (4)三、性能要求 (5)1.法规人机要求 (5)2.配置要求 (5)3.平台化、模块化要求 (6)4.成本、重量要求 (6)5.可靠耐久性要求 (7)6.精致型 (7)7.NVH要求 (7)8.CFD要求 (8)9.装配维修性要求 (8)四、结构设计 (9)1.专利规避要求 (9)2.造型分析 (9)3.主断面设计 (10)4.安装点、定位点布置 (11)5.周边件配接 (12)6.结构设计要点 (14)7.常见问题及规避措施 (15)五、建模设计技巧 (16)结论 (18)参考文献 (19)附录 (20)1.汽车部件中英文对照表 (20)2.扰流板子系统设计验证计划(DVP) (22)3.CHECKLIST检查表 (25)一、零件综述1.系统定义、功能简介、各部分组成根据空气动力学的原理,当车速达到一定数值后,气流所产生的升力有将车子向上拖起的倾向,从而减小了车轮与地面的附着力,使车子发飘,以致行驶稳定性变差,为了减少汽车在高速行驶时所产生的升力,扰流板在汽车设计中应运而生。

扰流板的功能主要有如下几个方面。

◆提高行车稳定性:利用扰流板的倾斜度,使风力直接产生向下的压力, 减少车辆尾部的升力,以提高汽车在高速行驶下的稳定性;◆降低风阻:设计得当的扰流板能有效地减少轿车在高速行驶时的空气阻力并节省燃料;◆消除后窗浮尘:有些两厢轿车的顶盖后缘安装扰流板,使顶盖上一部分气流被引导流过后窗表面,引导气流将后窗表面浮尘消除,避免尘污附着而影响汽车后视野;◆装置功能:扰流板系统可以为高位刹车灯和后风窗洗涤系统提供安装结构;◆造型美观:在许多普通轿车上,也装有扰流板,其实由于这些车的速度都不是很高,因此扰流板难以发挥实际作用,而美化车身外观则成了安装扰流板的最大目的。

以奥迪Q5车型为例,扰流板系统主要包括:1扰流板本体、2高位制动灯支架、3扰流板骨架、4海绵、5塑料卡扣、6嵌件螺母(螺栓)组件(见图1-1)。

DVP数据核查计划书项目背景在进行数据分析、建模或报告生成等工作过程中,数据质量对于结果的准确性和可信度起着至关重要的作用。

为了保证数据质量,需要进行数据核查工作,即对数据进行完整性、准确性、一致性和合法性等方面的检查。

本文档旨在定义和规划DVP(数据验证与核查平台)的数据核查计划,以确保数据核查工作的高效进行、结果的可追溯和备份。

目标和范围本数据核查计划的目标是对项目中的数据进行全面的核查和验证,以确保数据质量满足预期的标准和要求。

数据核查的范围包括以下方面:1.数据完整性:核查数据是否完整,包括字段完整性、记录完整性以及表之间关联关系的完整性。

2.数据准确性:核查数据的准确性,包括数据的有效性、越界值、异常值等。

3.数据一致性:核查数据的一致性,比如对于相同数据项的不同存储方式之间的一致性,以及与规定的标准、规范的一致性。

4.数据合法性:核查数据的合法性,比如数据的来源是否合法、数据的使用是否符合相关法规等。

数据核查流程数据核查流程分为以下几个步骤:1.制定数据核查计划:确定核查的数据对象、数据源和核查的细节,包括核查的时间、频率等。

2.数据采样:从数据源中随机抽取样本数据作为核查对象,确保样本具有代表性。

3.数据核查规则定义:根据核查目标和范围,定义相应的数据核查规则,包括字段规则、逻辑关系规则等。

4.数据核查执行:根据数据核查规则,执行核查操作,检查核查对象中的数据是否符合规则要求。

5.核查结果记录:记录核查操作过程中得到的结果,包括核查异常情况和核查成功情况。

6.异常处理与修复:对于核查得到的异常情况,进行处理和修复,确保数据的纠正和完整性。

7.核查报告生成:根据核查结果,生成数据核查报告,对核查的数据质量进行评估和总结。

数据核查工具与平台为了提高数据核查的效率和可追溯性,我们计划使用DVP(数据验证与核查平台)作为数据核查的工具与平台。

DVP具备以下功能:1.数据抽样与筛选:根据设定的条件,从数据源中抽取样本数据,并进行筛选和过滤。

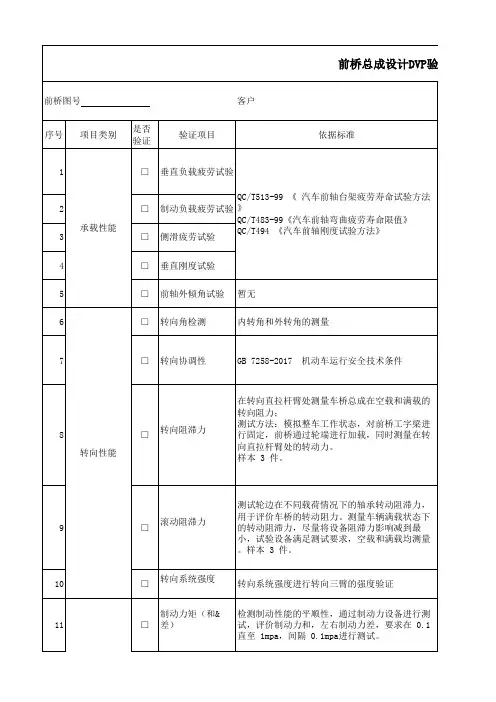

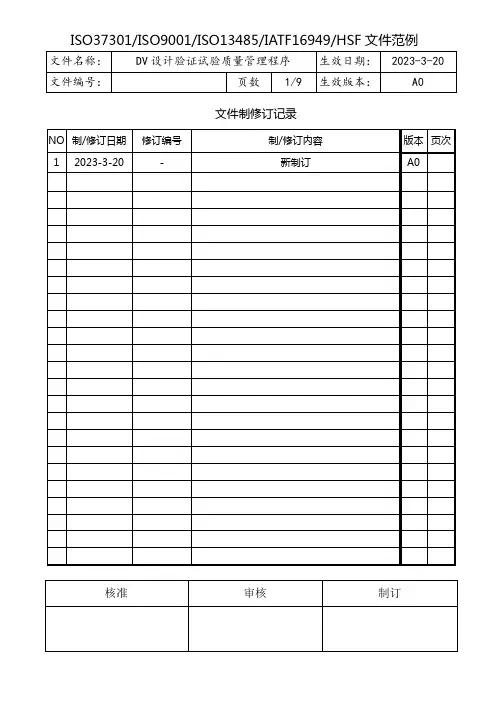

文件制修订记录1. 范围本程序适用于对零部件、系统、整车开发设计验证试验质量的管理。

2 目的有目的性、针对性、阶段性去验证整车及零部件的主要性能、关键功能及提高整车可靠性,满足新产品的学习、开发、验证过程的要求。

3 术语3.1 DV(Design Validation):设计验证。

3.2 DVP&R(Design Validation Plan& Report):设计验证计划报告。

主要项目包括:试验名,标准,方法,判定基准,试验样品数,试验结果,OK/NG,备注。

4 职责4.1 汽研总院试验部门:负责DV试验计划发布,试验能力分析,组织DV试验及试验过程管控,牵头组织DV试验的验证评审,协助STA进行供应商能力考察(试验能力方面)等。

4.2 汽研总院设计部门:牵头进行DV试验设计缺陷的质量问题整改,协助试验部门进行DV 试验计划发布及DV试验开展、跟踪,参与DV试验验证评审,协助STA进行供应商能力考察等。

4.3 STA:牵头进行供应商能力考察,负责供应商或第三方试验机构方面的DV试验过程管控,以及负责DV试验涉及制造缺陷的质量问题整改,参与DV试验的验证评审。

4.4 质量部:参与DV试验全程质量过程跟踪,以及零部件、系统、整车性能及可靠性试验验证的最终评审验收。

5 流程描述5.1 工作程序5.1.1 DV试验计划发布(1) OD阶段,汽研总院试验部门开始进行DV试验计划发布,汽研总院设计部门及STA进行相应的辅助支持。

(2) 制定DVP&R时,应满足以下条件:1)应包含图纸、规范要求的所有试验目的;2)试验标准、样本容量满足图纸规范要求;3)试验的实施和完成时间应满足项目时间的要求;4)对于铸造、焊接、涂装、热处理等重要工艺,应考虑选择靠规格下限的最差极限样件进行试验;不便于取样的应加大样本容量;5)可以借鉴其他阶段试验或借用其它同类产品的试验项目,须提供相关证据和所借用的试验报告,并在DVP&R中注明。

设计开发验证方案背景在设计和开发过程中,验证方案的制定是非常关键的。

验证方案能够确保设计开发的正确性、可行性和有效性,减少后期修正和调整的风险。

因此,我们需要制定一个有效的设计开发验证方案。

目标本文档的目标是制定一个适用于设计和开发过程的验证方案,确保我们的设计和开发工作按照预期进行,并达到预期的结果。

方法以下是我们制定验证方案的方法:1. 分析需求:仔细分析客户需求和项目要求,确保我们清楚理解设计和开发的目标和要求。

2. 设计验证计划:根据需求分析的结果,制定详细的验证计划。

验证计划应包括验证的目标、方法、时间安排和负责人。

3. 验证设计:根据验证计划,进行设计验证。

这包括检查设计的完整性、正确性和可行性,确保设计满足需求和要求。

4. 验证开发:根据验证计划,进行开发验证。

这包括测试开发的功能、性能和稳定性,确保开发达到预期的结果。

5. 分析验证结果:对设计和开发的验证结果进行分析,评估设计和开发的质量。

如果有问题或不符合要求的地方,及时进行调整和修正。

6. 修正设计和开发:根据分析结果,对设计和开发进行修正和调整。

确保设计和开发的质量达到预期。

7. 最终验证:进行最终验证,确保设计和开发的结果符合客户需求和项目要求。

结论通过制定和执行有效的设计开发验证方案,我们可以确保设计和开发的正确性、可行性和有效性。

这将减少后期修正和调整的风险,提高项目的成功率。

因此,在设计和开发过程中,制定和遵循验证方案是非常关键的。

请根据具体项目的情况,根据以上方法制定一个详细的设计开发验证方案,并在项目中执行。

只有通过有效的验证方案,我们才能确保项目的成功。

dvpv试验质量管理流程英文回答:DVPV (Design Verification and Production Validation) testing is an essential part of quality management in the manufacturing industry. It is a systematic process that ensures the product meets the required standards and specifications before it is released for production.The quality management process for DVPV testinginvolves several key steps. First, a test plan is developed, outlining the objectives, test cases, and acceptancecriteria for the testing process. This plan serves as a roadmap for the entire testing phase.Next, the testing team conducts the actual tests according to the plan. This may involve various types of tests, such as functional testing, performance testing, durability testing, and safety testing. The team carefully records the test results and compares them against thepredetermined acceptance criteria.If any deviations or failures are identified during the testing phase, the team analyzes the root cause and takes corrective actions. This may involve making design modifications, adjusting manufacturing processes, or updating the product specifications. The goal is to address any issues and ensure the product meets the required standards.Once the testing phase is complete and all issues have been resolved, the product is ready for production. However, quality management doesn't stop here. Continuous monitoring and evaluation of the product's performance in the fieldare crucial to ensure ongoing quality and customer satisfaction.For example, let's say I work for a car manufacturing company, and we are developing a new model. As part of the DVPV testing process, we would create a test plan that includes objectives such as evaluating the car's performance, safety features, and durability. We would thenconduct various tests, including driving the car indifferent conditions, crash tests, and endurance tests. If any issues are identified, such as the car not meeting the required safety standards in a crash test, we would analyze the root cause and make necessary modifications to the design or manufacturing process. Once all issues are resolved, we can confidently release the car for production.中文回答:DVPV(设计验证和生产验证)试验是制造业质量管理的重要组成部分。

汽车电子电气部件试验DVV验证试验汽车电气和电子部件验证试验(DV/PV试验)汽车零部件从设计归属上分为两类:1.主机厂设计的零部件;2.供应商设计的零部件;主机厂设计的零部件通常的DFMEA设计失效模式分析和DVP设计验证计划都是有主机厂工程师来写的。

供应商设计的零部件通常也叫黑匣子件,DFMEA设计失效模式分析和DVP设计验证计划都是有供应商来写的。

主机厂的会有各种系统级和部件级的设计规范和试验方法。

试验方法里面会有具体的试验方法要求,试验设备要求和试验次数要求。

供应商的各类试验规范和试验方法要求通常不会直接发给主机厂,尤其国际供应商是DFMEA基本只能到供应商处看,比如以前我看博世的DFMEA甚至只能到德国总部才让看,不能拍照。

验证试验分为DV和PV,DV是DesignVerification设计验证,此时可以是手工件或者模具件。

PV是ProductVerification产品验证,必须是模具件,并从供应商的量产生产线上做出来的零件。

PV之后的零件再完成PPAP审核,就具备了量产供货资格了。

测试要求一般是通过对产品的需求分解而来,这个在整车和部件上都是通用的,这里的需求包含了对市场的预期、国家的法律法规,用户的需求等等。

整车方面,中国有针对乘用车的强制检验标准,大概40余项,对于可以在市场售卖的车辆而言,这些试验是必须通过的,大家也可以百度的到,这里不去多说。

个别厂商也会对产品做一些其他要求,比方说噪音,振动等,所以这些试验也不可避免。

试验根据项目阶段的不同也分为开发性试验和批量批准的试验,两者或有重叠,但是不完全相同,目的也不同。

零部件方面,根据位置的不同,所处环境的不同,功能要求的不同以及寿命要求的不同,试验的项目、方法与指标也略有不同。

针对车上的每一个零件,都会有经过需求分解,标准(国家标准、行业标准和企业标准)分析后得到的试验项目列表,下面我试着就几个方面举些例子:1、车用外饰,下面仅用保险杠作为例子来尝试分析:a、功能方面,汽车保险杠是吸收和减缓外界冲击力、防护车身前后部的安全装置。

设计验证计划一、引言。

设计验证是产品研发过程中非常重要的一环,通过验证可以确保产品设计的合理性和可靠性,为产品的成功上市提供保障。

本文档旨在就设计验证计划进行详细说明,以确保验证工作的顺利进行。

二、验证目标。

1. 确保产品设计满足客户需求和产品规格要求;2. 确保产品设计符合相关标准和法规的要求;3. 确保产品设计的可靠性和稳定性;4. 确保产品设计的成本和工艺可行性。

三、验证范围。

本次设计验证将覆盖产品的功能性验证、可靠性验证、成本和工艺可行性验证等方面。

具体包括但不限于:1. 产品功能性验证,包括产品的基本功能、性能参数等方面的验证;2. 产品可靠性验证,包括产品的寿命、稳定性等方面的验证;3. 成本和工艺可行性验证,包括产品的生产成本、工艺流程等方面的验证。

四、验证方法。

1. 功能性验证,采用模拟测试、实际使用测试等方法进行验证;2. 可靠性验证,采用寿命测试、环境适应性测试等方法进行验证;3. 成本和工艺可行性验证,采用成本分析、工艺流程验证等方法进行验证。

五、验证计划。

1. 制定验证计划书,明确验证的具体内容、方法和时间节点;2. 分配验证任务,确定验证人员和相关资源;3. 进行验证前的准备工作,包括设备准备、测试方案制定等;4. 进行验证实施,按照计划进行验证工作;5. 收集验证数据,对验证结果进行分析和总结;6. 编制验证报告,对验证结果进行详细说明和总结。

六、验证要求。

1. 验证工作必须按照相关标准和规范进行;2. 验证过程中要保证数据的真实性和可靠性;3. 验证结果必须符合产品设计要求和相关标准;4. 验证报告必须客观真实,对验证结果进行准确描述和分析。

七、风险控制。

1. 针对可能出现的验证风险,制定相应的应对措施;2. 加强对验证过程的监督和管理,确保验证工作的顺利进行;3. 对验证结果进行多方验证,确保验证结果的准确性和可靠性。

八、总结。

设计验证计划是产品研发过程中不可或缺的一部分,只有通过科学合理的验证工作,才能确保产品的质量和可靠性。