粉状物料输送设备通风系统设计.doc

- 格式:doc

- 大小:572.50 KB

- 文档页数:28

图1白炭黑密相输送工艺流程简图气力输送是一种利用气体流作为输送动力在管道内输送粉状、颗粒状物料的方法。

气力输送系统由于系统密闭、管道布置灵活、效率高、环境友好、运动部件少、维修和操作方便等优点,广泛应用于石油、化工、食品、医药、锂电、环保等领域。

按气流中固相浓度,气力输送可分为稀相输送和密相输送两种形式。

稀相气力输送输送速率大、能耗高、输送固气比低,物料在气流中呈悬浮状态;密相气力输送由于其输送速率小、能耗低、输送固气比高、磨损小、破碎率低等优点,在工业领域得到日益广泛的应用。

随着白炭黑被广泛应用于橡胶制品、化学制品、医药、食品等行业,其气力输送系统设计显得尤为重要。

白炭黑粒径比较小、破碎率要求低,而密相输送具有输送速率小和破碎率低等优势,适用于白炭黑的输送。

本文主要介绍白炭黑密相发送罐气力输送。

1密相气力输送原理密相输送时,颗粒在少量气体松动的流化状态下进行集体运动,但并不依靠气体来进行加速,而是依靠静压差来移动。

在进料过程中,物料通过气动阀重力进料到发送罐中,置换出的空气通过排气阀排出。

当发送罐料位计高报警时,进料完成,进料阀门与排气阀门同时被关闭,而后通过进气阀向发送罐顶部及底部加入压缩气,加入的压缩气与物料相混合,当罐内的压力达到设定值时便自动打开底部出料阀,然后物料以栓状流形式输送,直至物料排空,关闭出料阀,完成一次输送循环,继续进行下一次输送循环。

密相发送罐气力输送有单发送罐输送和双发送罐输送:单发送罐输送,物料在管道内不是被连续输送;双发送罐输送,由于其中一个发送罐输送,另一个发送罐进料,两个发送罐交替操作,物料在管道内被连续输送,可连续生产。

输送气体常采用空气或氮气,动力一般由压缩机提供。

2白炭黑密相气力输送工艺流程白炭黑密相气力输送系统主要由空气压缩机组、储气罐、缓冲斗、发送罐、管道气体注入器、输送和气体管道、除尘装置、储料仓及逻辑编程控制器(PLC )组成。

白炭黑密相输送工艺流程如图1所示。

斜槽工作原理及堵料原因一、空气输送斜槽简介1、空气输送斜槽(以下简称斜槽)是一种广泛的应用于输送干燥粉状物料的气力输送设备,在水泥工业中常用于输送水泥和生料粉。

斜槽是由若干个普通中钢板制成的槽子与其它附件用螺栓连接而成。

槽子上、下壳体之间夹有透气层,斜槽整体与水平倾斜一定角度。

透气层上面为料室,下面为气室,当具有一定压力的气体吹入气室后,经透气层使物料流态化,因而物料在重力作用下象流体一样在槽体内流动,通常用通风机作为风源。

料室内多余的空气经斜槽的排气口由除尘器抽走。

斜槽在输送物料中没有转动部件,易于维护,密封性好,无噪音,操作安全可靠,耗电少,改变输送方向方便,并能多点喂料和多点卸料。

斜槽主要构件是透气层,本系列设计中采用的柔性厚型(6mm)板式合成纤维织物,是一种新型透气层。

它具有耐高温(可达150℃)、耐腐蚀、耐磨损、吸湿性低、重量轻、表面平正、使用寿命长等特点。

透气层无需现场安装,每节槽体由制造厂组装后,现场对接起来即可,这样既减少了安装工作量,又保证了质量。

2、性能2.1输送物料:含水量≤1%,温度≤150℃的干燥粉状物料。

2.2输送能力输送水泥及生料成品时的输送能力如表一所列:2.3倾角: 4°6°8°10°12°对不同的物料应选取不同的倾角;对于同一种的物料,当水分较大时应选取大的倾角。

一般说当布置条件允许时,采用较大倾角是有利于输送的。

表一2.4空气消耗量在透气层有效面积(斜槽宽度b与输送长度L之积)确定后,空气消耗量主要取决于空气空过透气层的速度,此速度用空气下透气层面积之比V表示,斜槽耗气量为:Q=60.V.b.L m3/h在本系列中取V=1.5-2m3/m2.minb-斜槽宽度 mL-输送长度m耗气量应随物料的种类、粒度、料层厚度及斜槽的倾角而定,当斜槽的倾角小时,取偏大值,反之则取小值。

该值不应任意减小或增大,因为当供风量过低时,则不能正常输送,甚至停止输送造成堵塞,过高则物料处于沸腾状态,造成输送能力下降及风机选型不合理,增大了收尘系统的负荷,本系列设计的斜槽耗气量不应超过上述公式计算值。

粉末负压气力输送粉末负压气力输送工厂的设计是为了实现对粉末物料的高效、安全、稳定的输送流程。

在设计过程中,有几个关键要点需要注意。

选择合适的输送系统

根据粉末物料的特点和输送距离,可以选择不同的输送系统,如压缩空气输送系统、真空输送系统等。

确保输送系统的密封性

由于粉末物料具有易挥发、易结块等特点,必须保证输送系统的密封性,防止粉尘泄漏和物料堵塞。

可靠性和维护保养的便利性

123负压气力输送工厂设计的关键点

在选择输送设备和管道材料时,要考虑其耐磨、耐腐蚀等特性,以保证输送系统的可靠性。

同时,要设计合理的系统清洁和维护通道,方便对设备进行清洁、维修和更换。

工厂的布局和空间利用

根据工艺要求和现场条件,合理规划输送系统的布局和设备的摆放位置,充分利用空间,提高生产效率。

安全问题

在设计过程中,要充分考虑粉尘爆炸、静电积聚等安全隐患,选择安全可靠的设备和防护措施。

对于特殊要求的物料,还可以考虑添加防尘装置和防火系统,提高工厂的安全性能。

总之,粉末负压气力输送工厂的设计要点包括选择合适的输送系统、确保密封性、考虑可靠性和维护保养便利性、合理布局和利用空间、考虑安全问题等。

通过合理设计,可以提高工厂的生产效率和安全性能,实现良好的输送效果。

45。

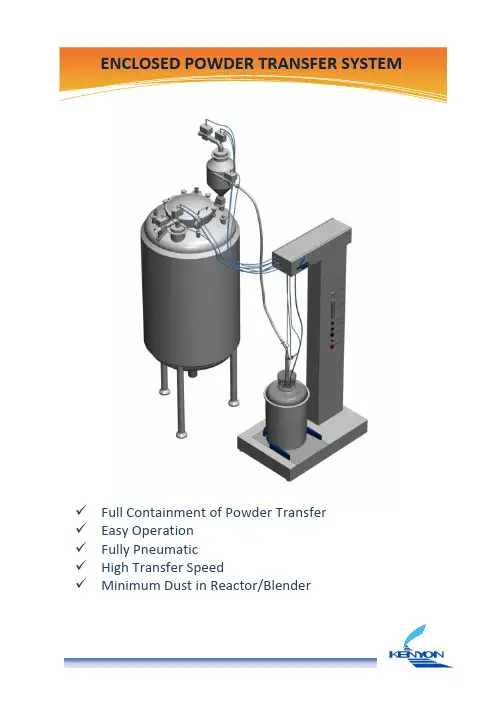

✓Full Containment of Powder Transfer ✓Easy Operation✓Fully Pneumatic✓High Transfer Speed✓Minimum Dust in Reactor/BlenderKenyon’s Enclosed PowderCharging System isdesigned for transferringsensitive powder in acontained fashion intoreactors as part of thepharmaceuticalmanufacturing operation.The system ensures thesafe transfer of powdermaterial directly intomixing vessels or reactorsthrough a specific tank nozzle as against charging powder material through manhole or a chute. The main purpose is to prevent operator exposure to these sensitive powder and to minimize environmental exposure Furthermore, by using nitrogen, it maintains an inert environment inside the reactor to reduce risk of fire. It can also reduce dust and wastage. SALIENT CHARACTERISTICS of EPTS:1.The EPTS system uses Nitrogen rather than vacuum for thetransfer.2.EPTS uses fully pneumatic system that eliminates the need ofex-proof electro-pneumatic devices and control panels.3.Our operation is continuous and purging of exhaust filter(rarely needed) is done simply by pushing only one button for each of the filter.4.Setting up the transfer operation is easy and fast. Just tie theplastic bag around a patent pending multi-function adaptor disc valve and powder transfer operation can begin. The transfer operation is by means of a transfer lance operating inside a normally inflated clear plastic bag. The entire transfer operation is carried out with full view of the interior of the plastic bag.5.In the unlikely event that certain powder transfer results infrequent choking of the filters, Kenyon’s EPTS is even equipped with auto cut off in the midst of transfer to prompt the operator to purge the filter before the transfer continues.6.Kenyon’s EPT S is small, compact, simple yet very robust.7.Charging speed for most powder is in excess of 1kg perminute.8.For non sticking powder, the transfer is 100% complete.9.Maintenance is made easy and filters need not be regularlychanged.10.The cyclone separator enables minimum dust generatedinside the reactor/blender and hence makes cleaning of tank nozzles easy.OPERATING THE EPTS1.The drum of powder for which the content is to be charged intothe reactor/blending tank is placed on the receiving platform of the EPTS. The plastic bag in the drum is opened carefully. With the lances inserted into the powder, tie the extra length of the plastic bag around the multi-function disc valve.2.Turn on the N2 supply from the pneumatic control panel. Dry N2is introduced through a special nozzle at the bottom of a stainless lance. The vacuum produced at the end of the nozzle will induce the powder and carry it into the vessel/reactor. (The Bernoulli effect produces at the nozzle of the lance also allows the powder to be aerated and hence resulted in very smooth transfer.)3.Submerge the bottom of the lance partially in the powder. Movethe lance in a circular manner until the entire content in the plastic bag is emptied. The operation is made easy with a counter weight.Setting up the transfer is made easyby just tying the excess length of theplastic bag to the multi-function discvalve.The powder transferred into thereactor/blender drops directly andgenerates very little dust. Generally, the powder will only choke the filters after long operation; thanks to the cyclone separator that effectively separates the powder from the N2. To purge the filter, just press the filter cleaning button and purging of the filter will be done automatically.If for whatever reasons, pressure in the plastic bag builds up excessively, our patent pending low pressure pneumatic sensor will automatically cut off the operation instantly. Indeed, before the auto cut off, generally the excess pressure will help push the lance upward to reduce pressure in the bag and the transfer operation can be continue without even momentary disruption caused by the cut off.To find out more information on our EPTS System, contact us now. Singapore Kenyon Pte Ltd 8 Loyang Crescent Singapore 509016 Tel : +65-6542 8888 Fax : +65-6542 8669Email : info@.sg .sgSuzhouKenyon Technology (Suzhou) Co. Ltd #28, Wanqian Lane, Yangpu Road Suzhou Industrial Park, Suzhou, China Tel : +86-512-6283 3900 Fax : +86-512-6283 3966Email : infosu@ .sg。

空气输送斜槽使用说明书目录1、使用目的---------------------------------------------------- 32、技术参数---------------------------------------------------- 33、技术说明---------------------------------------------------- 34.1工作原理------------------------------------------------- 34.2结构形式------------------------------------------------- 4 4、设备的安装及维护-------------------------------------------- 4一、使用目的空气输送斜槽(以下简称斜槽)是一种广泛地应用于输送干燥粉状物料的气力输送设备,在水泥工业中常用于输送水泥和生料粉。

斜槽在输送物料中因没有转动部件,易于维护,密封性好,无噪音,操作安全可靠,耗电少,改变输送方向方便,并能多点喂料和多点卸料而得到广泛的应用。

斜槽的主要构件是透气层,本系列产品采用PET5~6(涤纶)型合成纤维织物,是一种新型透气层,它具有耐高温(可达150℃)、耐腐蚀、耐磨损、吸湿性低、重量轻、表面平整、使用寿命长等优点。

二、技术参数1.输送物料:含水量≤1%,温度≤150℃的干燥的粉状物料2.输送能力:输送水泥及生料成品时的输送能力如下表所列:对不同的物料应选取不同的倾角,对于同一种物料,当水份较大时应取较大的倾角。

一般说当布置条件允许时,采用较大的倾角是有利于输送的。

三、技术说明1.工作原理斜槽是由若干个普通薄钢板制成的槽体与其它附件用螺栓铆接而成。

槽体上下壳体之间设有透气层,斜槽整体与水平倾斜一定角度。

✧透气层上面为料室,下面为气室,当具有一定压力的气体吹入气室后经透气层使物料流态化,因而物料在重力作用下象流体一样在槽体内流动,通常用通风机作为风源。

粉体气力输送工艺的相关问题张晓翔10级粉体2班摘要:随着颗粒流体力学理论研究的不断深入和多相流技术的发展,气力输送技术越来越多的别广泛适用于众多行业的干燥粉状物料的输送。

与机械输送方式相比,气力输送具有适应范围广、布置灵活、对环境无污染、占地面积小、维修简单等突出的优势。

另外气力输送能力强、输送距离长,可满足物料的大规模、超长距离输送等要求。

关键词:粉体气力输送工艺正文:一、气力输送系统一套气力输送系统由四个明显的区域组成,每个部分均需仔细匹配的特殊设备用以获得成功的输送系统。

这些区域包括:(a)供应输送气体的原动力机械;(b)将物料喂入管道并于输送气体混合的装置;(c)输送区域;(d)气固分离区域;种类广泛的压缩机、通风机和鼓风机可用于输送气体的供应。

原动力机械通常是气力输送系统的投资和运行费用中最昂贵的单体设备。

有关气力输送系统的设计需要确认所需气体流量和压力,是正压还是负压,保证输送的可靠和有效。

为了确保有效的设计,有必要了解管道内流动的压缩空气基本原理,连同一些特殊设备要求,比如气体干机、冷却机、滤油器等。

气力输送时,物料和输送气体的状态较为关键。

输送系统问题的产生主要是由于喂料装置特性和原动力机械与(或)管道输送特性之间的不匹配而引起的,。

将物料伟如管道的主要问题在于喂料装置通常面临管道与储料仓之间存在压差。

它们均能连续运行,并能控制物料进入管道的流量。

用来将物料导入真空气力输送系统。

传统的旋转喂料器适用于喂料仓与管道间的最高压差在80Kpa或100Kpa时的场合(取决于阀体的设计)。

旋转喂料器的主要问题是由于阀体的空气泄漏而导致物料难以填充转资格腔。

正确的下料装置能防止这些问题,同时也要看处理物料的料性。

为给定的产量选择合适尺寸的旋转喂料器是最基本的,不合适尺寸的旋转喂料器会引起气体泄漏从而导致下料困难并使管道内气体流动不稳定。

新式的旋转喂料器能够承受300KPA的压力。

这些阀特别适用于密相低速的输送场合。

粉体输送技术员设计

粉体输送技术员的主要责任是设计和优化粉体的输送系统,以确保粉体能够高效、稳定地在工业生产过程中进行输送。

1. 粉体性质:首先需要了解粉体的物化性质,例如颗粒大小、密度、流动性等。

这些参数将决定输送系统的设计参数,如管道直径、输送速度、气力输送还是机械输送等。

2. 输送方式:根据粉体的特性选择合适的输送方式,包括重力输送、气力输送、机械输送等。

不同的方式有不同的优劣势,需要根据实际情况进行选择。

3. 输送管道设计:根据预计输送量和粉体性质,确定输送管道的直径、长度、布局等参数。

需要考虑管道内的压力损失、摩擦阻力、粉尘积聚等因素,确保稳定的输送流量。

4. 输送设备选择:根据具体的需求选择合适的输送设备,例如螺旋输送机、气力输送系统、密封传送装置等。

需要考虑设备的输送能力、适应性和维护便捷性。

5. 防尘措施:粉尘是粉体输送过程中一个常见的问题,需要采取适当的防尘措施,如安装滤尘装置、密封管道等,以保证工作环境的清洁和员工的安全。

请注意,以上建议仅供参考,具体的设计还需要根据实际情况进行综合考虑和分析。

粉状物料输送设备通风系统设计摘要:通风除尘对工作人员的工作、生活环境的改善有着重要的意义。

本文通过分析煤粉输送设备扬尘的要求,提出通风除尘系统设计方案并进行详细设计。

分析各种除尘器结构特点性能的优劣,设计通风除尘系统。

结合除尘理论,设计除尘器结构,清灰装置等以达到高效节能的目的。

关键词:通风系统,设计,除尘器,系统,结构ABSTRACTThe ventilation dust on the work of the staff, to improve the living environment has an important significance. In this paper, by analyzing the dust of pulverized coal conveying equipment as requested by dust ventilation system design and detailed design. Analysis of various structural characteristics of precipitator performance advantages and disadvantages, design ventilation dust removal system. Combination of dust theory, the design of dust collector structure, cleaning devices, etc. in order to achieve high efficiency and energy saving purposesKey words:ventilation system, design, dust collector, system, structure1、引言随着工业产业的高速发展,工业有害物的散发日益增多,环境污染问题越来越严重。

工业生产过程伴随着数以亿吨计的有害物质,粉尘便是其中非常常见的一种,它们存在于铸造、纺织、化工生产、粮食运输、煤矿等各行各业中,这些有害物如果不进行处理,会严重污染室内外空气环境,对人民身体健康也造成极大危害。

工业除尘就是在工业生产过程中把气体与粉尘微粒的多相混合物进行分离。

在工业生产过程中,由于固体物料在加工、运输、储存及包装等生产工序中,其生产设备在操作过程中产生粉尘的同时将粉尘扩散飞扬,这些粉尘将影响环境安全、设备的使用寿命及操作人员的身体健康。

在大、中及小型工厂中,凡是与粉尘有关的必须有防尘设计。

现如今各行各业都将经济效益。

搞好防尘工作到底有没有经济效益?合不合算?关于这个问题,可以从以下几点来看。

1.粉尘已成为影响某些化工、机械、电气产品质量的关键问题,由此而造成的经济损失是很大的。

2. 有些粉尘本身就是宝贵的原料、辅料或成品,只要把排放的粉尘收回来,本身就是财富。

3. 从社会经济效益来看,由于工人从接尘到发病乃至死亡是有一个漫长的过程,国家要花费大量金钱来照料这些病人,要是当初企业能多一点防尘经费,粉尘危害可以消除,工人可以不得病,那么就能给创造出很大的经济效益和社会效益。

由此可见,设置一个好的除尘系统是至关重要的。

这也正是书写本文的意义所在。

2粉尘的定义及扩散机理2.1 粉尘的定义在一定时间内,悬浮在气体中的固体微粒和液体微粒称之为粉尘,粉尘不一定是废物、赃物,有的粉尘收集起来之后还可以作为原料回用,如水泥厂中的粉尘、饲料厂中的粉尘。

2.2 粉尘的扩散机理2.2.1 对产生粉尘的作用力在生产条件下,粉尘颗粒所受的作用力有机械力、重力、布朗运动及空气流动。

(1)机械力在物料的处理过程中,粉尘颗粒可能受到设备部件付于它的作用力(机械力)从而使它以较高的初速度向某一个方向运动,像被投掷的物体一样,从而离开粉体或物体。

在研究机械力作用下的尘粒的运动规律时可以忽略重力作用。

根据计算,粉尘颗粒几乎不能单纯依靠机械力给予的动能而飞扬,即机械力不是粉尘飞扬的根本原因。

(2)布朗运动细微颗粒本身由于与进行热运动的气体分子碰撞而作布朗运动,但依靠它的运动而得到的扩散是微不足道。

(3)空气流动粉尘依靠热运动和重力作用而得到的运动速度很小,不能成为粉尘扩散和飞扬的主要原因,只是在粉尘粒子小于0.5um的情况下才有意义。

那么粉尘的扩散和飞扬只能和室内和设备内部的空气流动而产生。

室内的空气流动速度,一般控制在0.2~0.5m/s间,通过送风装置送入车间内的空气流动速度可达到1~2m/s,比之于机械力作用产生的速度、热运动扩散速度和重力沉降速要高的多,完全可以忽略重力、机械力以及布朗运动的作用。

因而粉尘本身没有离开空气的作用力而独立运动的能力,只能随风飘扬,这就说明在这些作用力中,起着决定性作用的是空气的流动。

2.2.2 粉尘的扩散过程粉粒体在输送及加工过程中受到诱导空气流、室内通风造成的流动空气及设备运动部件转动生成的气流,都会将粉粒体中的细微粉尘首先由粉粒体中分离而飞扬,然后由于室内空气流动而引起粉尘的扩散,从而完成了从粉尘产生到扩散的过程。

粉尘的飞扬分为一次扬尘和二次扬尘1.一次扬尘的过程在处理散状物料时,由于诱导空气的流动,将粉尘从处理物料中带出,污染局部地带。

一次扬尘过程的气流运动有如下几种。

(1)被运动的物料诱导的空气流如大颗粒物料沿着溜槽运动时(如图2-1),由于周围空气同物料的摩擦作用以及其他原因,空气随着运动的物料而流动(诱导作用),并在下一个生产流程的设备或密封罩向外逸出。

(2)有剪切作用的气流如由高处落入矿仓的细粉粒(见图2-2),在空气的迎面阻力下引起剪切作用,使降落的粉料悬浮起来。

(3)设备的部件运动而引起饿气流这是某些工艺设备所特有的性质。

如有转子的破碎机在工作时会产生气流。

又如往复式给料机(槽式给矿机)在工作时也有空气流动造成粉尘飞扬。

(4)装入物料所排出的空气流将物料往一定容积的矿仓装入时,排挤出与装入物料同体积的空气,这些空气将由装料口逸出。

2.二次扬尘过程由于室内的空气流动及设备的运行和振动所造成的气流,把沉落在设备、地坪及建筑结构上的粉尘再次吹起,这种气流与一次扬尘气流不同,故又称为二次扬尘。

粉尘的扩散主要是二次气流将含尘空气由局部扬尘地点吹散至气流所及的所有空间。

二次气流主要是指室内的无规则气流和通风射流,但带式输送机、提升机以及往复运动部件,甚至设备的振动以及人的行走等,也都可能形成二次气流。

在设计除尘装置时,可以根据设备类型采取或完全消除诱导气流的措施;或者将局部扬尘地点密闭和抽风,防止粉尘外逸;或者在二次气流与尘源之间设备隔挡物,防止粉尘的扩散。

3工业除尘系统组成及分类3.1除尘系统的组成除尘系统由吸尘罩、通风管道、除尘器、通风机及其他附件等设备组成。

这些装置和设备构成一个相互不可分离的整体,必须合理配套。

因此,从管网的配置、设备的选用、除尘系统的布置以及所有附件的选择,都应仔细进行设计和计算。

3.2 除尘系统的分类按照结构和布置形式,机械(抽风)除尘系统可以分为独立式(单机)除尘机组、分散式机械(抽风)除尘系统和集中式机械(抽风)除尘系统三种。

1.独立式除尘机组(单机除尘器)将通风机、电动机、除尘器和部分连接管道全部装设在一个单独的机组内的除尘装置称为独立式除尘机组(单机除尘器)。

该除尘装置具有结构紧凑、外型尺寸小和除尘效率高的特点。

可用于包装机、往复式给料机、破碎机及筛分装置的除尘,其管道短应布置在散尘设备边上,净化后的气体可直接排放在室内。

2.分散式机械(抽风)除尘系统一个车间内,只连接1-2个抽风点(散尘设备的密封罩)的除尘系统称为分散式机械(抽风)除尘系统。

在粉体加工(破碎、筛分、包装和储运)车间内,当局部抽风罩(散尘点)相距较远或各散尘设备非同时工作以及各散尘设备处理的物料品种不相同时,设置分散式除尘系统是合理的,这种系统运行调节比较简单,能迁就生产条件,除尘效果较可靠,可由生产操作工人直接负责运行。

但除尘设备所捕集的粉尘处理及回收不如集中式除尘系统方便和容易。

3.集中式机械(抽风)除尘系统当一个厂房或车间内所有的或很多个(3个以上)抽风点(散尘设备的密闭罩)连接成一个除尘系统时,这种系统称为集中式机械(抽风)除尘系统。

其风管可分为枝状式和集合管式两种。

4 除尘系统的设计4.1 粉体运输设备的密封粉体加工车间的输送设备主要有带式输送机、链式输送机、埋刮板输送机、刮板输送机、斗式提升机和螺旋输送机,其中带式输送机是使用最广泛散尘量最大的设备,因此输送设备的密封以带式输送机的密封为主,其他输送设备可参照设计。

带式输送机的散尘点在输送机头部卸料点和尾部受料点,在粉体加工车间所有的散尘点中这类散尘点约占50%以上,在个别的工艺流程中,甚至可达80%(如磷铵成品加工车间)。

因此搞好这类设备(地点)的除尘,也就解决大部分工作场所的除尘问题,除了卸料点和受料点外,黏(沾)附在输送带表面的粉料,在返程途中受下托辊间距较大的影响,输送带运行时振动将带面粉料撒落,造成大量粉尘,因此必须重视带式输送机返程段带料的清除,一般在头部设置双重清扫器。

带式输送机的密封罩如下。

1. 局部密封罩在输送破碎、筛分和造粒等单元工序的颗粒物料时,一般采用局部密封罩,在受料点和卸料点设置单层密封罩,该类型密封罩由于输送带的运行,其密封橡胶板很容易被磨损,形成缝隙,破坏密封,而发生坠落物料所诱导的含尘空气直接冲击密封罩的缝隙产生扬尘,针对以上具体情况设置具有侧气室的双层密封罩可以消除这一弊病。

2. 整体密封罩在输送细粉料或在带式输送机在返程段有大量粉料撒落,因而造成大量粉尘飞扬,必须设置整体密封罩。

4.2 粉体给料设备的密封4.2.1 常用给料设备的密封在粉体加工车间常用的给料设备带式给料截、板式给料机、链式给料机、槽式给料机、叶轮给料机、星形给料机、电振给料机及圆盘给料机等。

其中摇动(往复)式给料机(槽式给料机)和振动式给料机(电机、电磁振动)是粉尘散发量最大的设备。

摇动(往复)式给料机(槽式给料机)和振动式给料机(电机、电磁振动)本身具有密闭的外壳,但给料地点仍有大量含尘空气外逸。

因此仍须设置良好的密闭,并在受料处设置抽尘罩。

带式给料机和板式给料机运行时,本身散发的粉尘量量较少,但通过较长的溜槽给料时由于产生诱导空气,致使粉尘的散发量较大,因此尽可能避免用长溜槽给料。

这类设备因设局部密封罩,当用较长的溜槽给料时,在受料设备的上部或在给料溜槽下部还要设置抽尘罩。

4.2.2移动式给料设备的密封移动板式给料机和移动带式给料机的工作原理与板(带)式给料机相似,而移动板(带)式给料机需在轨道上移动,因此产生粉尘的受料地点和给料地点均不固定。