阀控缸系统在有超调前提下快速性研究

- 格式:ppt

- 大小:1.23 MB

- 文档页数:19

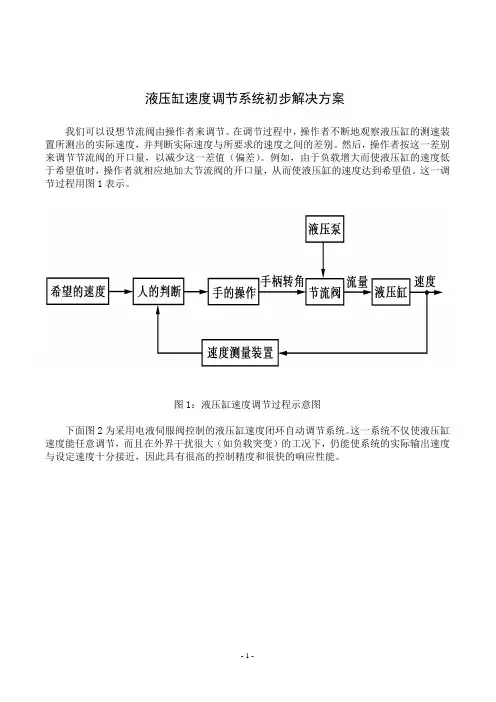

液压缸速度调节系统初步解决方案我们可以设想节流阀由操作者来调节。

在调节过程中,操作者不断地观察液压缸的测速装置所测出的实际速度,并判断实际速度与所要求的速度之间的差别。

然后,操作者按这一差别来调节节流阀的开口量,以减少这一差值(偏差)。

例如,由于负载增大而使液压缸的速度低于希望值时,操作者就相应地加大节流阀的开口量,从而使液压缸的速度达到希望值。

这一调节过程用图1表示。

图1:液压缸速度调节过程示意图下面图2为采用电液伺服阀控制的液压缸速度闭环自动调节系统。

这一系统不仅使液压缸速度能任意调节,而且在外界干扰很大(如负载突变)的工况下,仍能使系统的实际输出速度与设定速度十分接近,因此具有很高的控制精度和很快的响应性能。

图2:阀控油缸闭环控制系统原理图1-齿条;2-齿轮;3-测速电机;4-给定电位计;5-积分放大器;6-电液伺服阀;7-液压缸注:4-给定电位计,为可以调定输出电压的恒压源,即可调稳压器;5-积分放大器,和电压比较环节可由运算放大器组成的电路实现上述系统的工作原理如下:在某一稳定状态下,液压缸速度由测速装置测得(齿条1、齿轮2和测速电机3)并转换为电压uf0。

这一电压与给定电位计4输入的电压信号ug0在电压比较环节进行比较。

其差ue0=ug0-uf0值经积分放大器5放大后,以电流i0输入给电液伺服阀6。

电液伺服阀按输入电流的大小和方向自动地调节其开口量的大小和移动方向,控制输出油液的流量大小和方向。

对应所输入的电流i0,电液伺服阀的开口量稳定地维持在XV0,伺服阀的输出流量为Q0,液压缸速度保持为恒定值U0。

如果由于工况变化引起液压缸速度增大,则测速装置的输出电压uf>uf0,而使ue=ug0-uf<ue0,放大器输出电流i<i0。

电液伺服阀开口量相应减小,致使使液压缸速度降低,直到U=U0时,调节过程结束。

按照同样原理,当输入给定信号电压uf0连续变化时,液压缸速度也随之连续地按同样规律变化,实现输出自动跟踪输入。

液压缸的动态特性与控制策略研究引言:液压系统在工程领域中具有广泛的应用。

其中,液压缸作为液压传动的核心元件,承担着控制和运动传递的关键任务。

液压缸的动态特性及其相应的控制策略对于确保系统的正常运行至关重要。

本文将深入探讨液压缸的动态特性以及常见的控制策略,并提出一些优化控制方法,以期改善液压系统的性能。

1. 动态特性分析液压缸的动态特性是指其在工作过程中所表现出来的响应速度、稳定性和精确度等方面的特性。

其中,响应速度是液压缸重要的指标之一。

1.1 响应速度液压缸的响应速度取决于液压系统中的压力、液体流量以及液压缸本身的结构和参数。

通常情况下,提高液压缸的响应速度可以通过增加油液流量、优化液压系统以及提高液压缸的阀门和密封件等方面来实现。

然而,这些方法并非都能达到理想的效果,因为液压缸的响应速度与油液的压力、温度以及负载情况等因素都存在关联。

1.2 稳定性与精确度液压缸的稳定性和精确度对于一些对运动要求较高的工作场合尤其重要。

在使用过程中,液压缸会受到外界环境、工作压力和工作负载等因素的影响,这可能导致液压缸的稳定性下降,甚至发生泄漏等问题。

此外,液压缸的精确度也需要得到保证,以满足工程实际要求。

2. 控制策略介绍液压缸的控制策略主要包括位置控制、速度控制和力控制。

不同的控制策略适用于不同的工作任务。

2.1 位置控制位置控制是常见的液压缸控制策略之一。

通过控制液压缸的位置来实现对工作系统的控制。

位置传感器可以用来获取液压缸的位置信息,并通过相应的反馈信号对液压缸进行调整和控制。

2.2 速度控制速度控制是控制液压缸运动速度的一种策略。

通过控制液压缸的流量和进出口压力,可以调节液压缸的运动速度。

此外,安装流量阀和调速阀等装置也可以实现对液压缸速度的控制。

2.3 力控制力控制是控制液压缸输出力的一种策略。

通过在液压系统中安装力传感器,并实时监测液压缸的力信息,可以控制液压缸的输出力。

这一策略常用于需要保持恒定力的工作场景,如机械加工过程中的切削和压合等操作。

《起重运输机械》 2008(10基于 A M ES im 的双阀芯控制液压缸研究三峡大学机械与材料学院施工机械研究所谭宗柒戴浩林摘要 :介绍了双阀芯控制技术及其控制原理 , 阐述了双阀芯控制液压缸的流量、压力控制方法 , 并使用AMESi m 软件对双阀芯控制液压缸进行运动仿真。

仿真结果表明利用计算流量反馈的流量控制方法能够对双阀芯系统进行准确的控制。

关键词 :双阀芯 ; 流量控制 ; AM ESi mAbstract:This paper covers t w in -valve contr ol technol ogy, focusing on t w in -valve contr olled cylinder πs fl ow and p ressure contr ol methods 1Moti on si m ulati on of t w in -valve contr olled cylinder is conducted 1The results show that fl ow feedback contr ol method features accurate contr ol t o t w in -valve contr olled syste m 1Keywords:t w in -valve; fl ow contr ol; AMESi m随着液压技术与电子控制技术的结合 , 液压控制系统不断向高效率、小型化及高精度化方向发展。

电液控制系统具有控制精度高快、输出功率大等优点 , 发展 , ———负载流量独立控制技术得以在工程机械上实现。

本文对负载流量独立控制———电液双阀芯控制技术进行研究 , 为该技术的应用和推广提供了参考。

1阀控技术的 2种形式111传统阀芯的控制方式传统阀芯控制执行机构如图 1所示 , 其由单阀芯换向阀组成液压控制系统 , 进出油口由 1根阀芯来调节。

高压SF6断路器液压操动机构的阀控缸系统数学模型及其速

度特性分析

苏东海;于江华;王连鹏;王尔智

【期刊名称】《组合机床与自动化加工技术》

【年(卷),期】2007(000)002

【摘要】进行了高压SF6断路器液压操动机构的结构设计和必要的特性分析,对液压操动机构设计的理论进行研究,旨在为机构的设计、结构优化以及在工程应用中提供理论的指导.从流体动力学和运动学原理出发,建立阀控缸系统的数学模型、液压缸活塞速度的数学模型和位移数学模型.分析影响活塞速度和位移的主要因素,为以后的结构优化等奠定理论基础.

【总页数】3页(P12-13,17)

【作者】苏东海;于江华;王连鹏;王尔智

【作者单位】沈阳工业大学,机械工程学院,沈阳,110023;沈阳工业大学,机械工程学院,沈阳,110023;沈阳工业大学,电气工程学院,沈阳,110023;沈阳工业大学,电气工程学院,沈阳,110023

【正文语种】中文

【中图分类】TH137

【相关文献】

1.隔膜泵新型液压动力端阀控缸速度控制系统数学模型的建立 [J], 张宏利;刘吉成;张洪生;杨洪柏;刘树林

2.基于Simulink的阀控不对称缸速度特性分析 [J], 张国生

3.高压断路器配液压操动机构液压缸缓冲特性的仿真研究 [J], 邹高鹏;王永良

4.阀控缸液压系统变负载工况速度稳定性研究 [J], 石家庆; 张建新; 张震

5.阀控非对称液压缸数学模型及建模方法研究 [J], 李晓园;陈炘;叶鹏;李鑫;徐祥;蒋辉;李琼柱

因版权原因,仅展示原文概要,查看原文内容请购买。

煤矿机械Coal Mine MachineryVol.32No.10Oct.2011第32卷第10期2011年10月引言随着水下机器人技术的不断发展,水下机器人的作业范围和作业水深不断增加。

在恶劣的海洋环境下,要完成复杂的水下作业任务,水下机器人上搭载的机械手的作用显得尤为重要。

没有机械手,水下机器人充其量只是一个观察探测台架。

目前,水下机械手多为液压驱动关节式,主要包括线性关节和转动关节,线性关节主要依靠直线液压缸的伸缩实现有限范围内的摆动,转动关节则依靠液压马达实现有限范围的转动或连续回转,每个关节都可以通过液压伺服系统精确控制,实现机械手自身的作业动作。

阀控非对称缸是水下液压机械手的重要驱动环节,由于其结构的不对称及非线性等特点,可能产生跳跃谐振或等幅振荡,直接影响整个机械手液压伺服系统的动态特性。

本文主要研究水下液压机械手线性关节的阀控非对称缸位置伺服系统,在具体分析阀控非对称缸控制特性的基础上进行动态特性的推导、建模及仿真,为各线性关节伺服控制系统的设计和分析提供参考。

1阀控非对称液压缸位置伺服系统建模以非对称液压缸为研究对象,进行动态特性分析和数学建模,系统物理模型如图1所示。

图1伺服阀控非对称液压缸模型(1)伺服阀的负载压力-流量特性图1中,各物理量以箭头方向为正,以液压缸正向移动Y >0为例,伺服阀的流量方程为Q 1=C d WX v 2(p s -p 1)/r 姨=A 1d y(1)Q 2=C d WX v 2p 2/r 姨=A 2d yd t(2)式中Q 1———液压缸无杆腔流量,m 3/s ;Q 2———液压缸有杆腔流量,m 3/s ;C d ———阀的流量系数,取c d =0.7;W ———窗口面积梯度,m ;X v ———伺服阀位移,m ;p 1———伺服阀无杆腔压力,MPa ;p 2———伺服阀有杆腔压力,MPa ;p s ———油源压力,MPa ;r ———液压油密度,kg/m 3。

第58卷0引言节流调速是液压系统的一种主要调速方式,通过调节流量阀来改变进入或流出执行元件的流量,实现对执行元件速度的控制调节[1]。

这种调速回路因其结构简单、成本低、低速稳定性好等优点,在工程实际中广泛应用[2]。

根据使用的流量调节元件的不同,节流调速可分为节流阀节流调速、调速阀节流调速。

由于普通节流阀在实际应用中存在速度不稳定、刚性差的问题,因此在机床、工程机械等液压系统中,调速阀节流调速逐渐代替节流阀节流调速。

按调速阀在回路中位置的不同,调速阀节流调速又可分为进口节流调速、出口节流调速和旁油路调速。

某高脚车升降系统要求车体能够实现平稳升降,保证升降的同步性,否则会造成对车体或液压油缸的破坏,甚至由于车体的不平横而对高脚车整体结构造成严重的破坏。

调速系统速度响应的快速性、平稳性对高脚车升降系统的振动冲击及同步性有着至关重要的影响[3]。

但由于高脚车车体重心位置位于车体左后方,四个升降油缸所受负载不相等,为保证车体升降同步性,本文利用A m es i m 液压系统仿真技术,建立高脚车升降系统调速阀进口节流调速回路、出口节流调速回路以及上升调速阀进口节流调速、下降调速阀出口节流调速回路仿真模型,对比分析三种回路在四个油缸负载不同的情况下,压力、速度的稳定性以及高脚车车体升降的同步性。

结果表明采用调速阀+整流板的升降系统,即上升采用调速阀进口节流调速、下降采用调速阀出口节流调速回路,压力、速度较稳定,且升降同步性能好,最终达到缩短设计周期、优化系统和提高系统稳定性的目的[4-5]。

1工作原理1.1高脚车升降系统原理某高脚车车体重心位于左后方,四个升降液压缸在升降时所受的负载各不相等,系统要求能够实现平稳升降,保证高脚车升降的同步性。

升降系统原理图如图1所示,液压缸1~4的结构和参数完全相同,四个液压缸分别位于四个车轮处,所受负载各不相同,通过控制多路阀5实现高脚车车体上升和下降动作,当多路阀位于中位时,高脚车车体停止上升或下降,液控单向阀可实现液压缸锁紧,可严密封闭液压缸两腔的油液,这时活塞就不能因外力作用而收稿日期:2022-07-05;修订日期:2022-08-10作者简介:魏海涛(1983-),男,高级工程师,工程硕士,从事液压技术方向研发设计通信作者:张晓丽,E-m ai l :799656900@基于A m esi m 的调速阀控同步升降系统仿真研究魏海涛1,2,魏海锋3,张晓丽1,马志刚1,王生金1,2,杨志怀1,2(1.兰州兰石集团有限公司能源装备研究院,甘肃兰州730314;2.兰州兰石能源装备工程研究院有限公司,甘肃兰州730314;3.兰州兰石石油装备工程股份有限公司,甘肃兰州730314)摘要:某高脚车升降系统要求车体能够实现平稳升降,保证升降的同步性,否则会造成对车体或液压油缸的破坏,甚至由于车体的不平横而对高脚车整体结构造成严重的破坏。

高速开关阀控锥阀——油缸系统模糊PID控制研究

的开题报告

一、研究背景及意义

高速开关阀控锥阀作为液压系统中的关键部件之一,其稳定性和精

度对系统的正常运行和输出性能有着重要的影响。

在油缸系统中,常常

需要根据不同的工作条件进行控制阀门的开启和关闭,以保证液压系统

在高速运行中的稳定性和安全性。

然而,由于油缸系统中存在着非线性、时变等复杂的动态特性,传统的PID控制策略难以满足系统的要求。

因此,开展高速开关阀控锥阀油缸系统模糊PID控制研究,将有助于提升

其控制精度和稳定性,为液压系统的可靠性和输出性能提供保障。

二、研究内容和方法

本研究将采用模糊PID控制算法对高速开关阀控锥阀油缸系统进行

控制。

具体而言,研究内容包括以下几个方面:

(1)建立高速开关阀控锥阀油缸系统的数学模型,包括状态方程、输出方程和控制方程等。

(2)设计模糊PID控制器,并结合系统特性对控制器参数进行调整和优化,以提高控制精度和稳定性。

(3)利用MATLAB/Simulink等软件对控制系统进行仿真和实验验证,分析模糊PID控制策略在高速开关阀控锥阀油缸系统中的控制效果和性

能优劣。

三、预期成果和意义

通过对高速开关阀控锥阀油缸系统模糊PID控制研究的深入探讨和

实验验证,本研究预期可以达到以下预期成果:

(1)建立高精度、高稳定性的高速开关阀控锥阀油缸系统模糊PID 控制策略,提高系统的控制精度和稳定性。

(2)优化高速开关阀控锥阀油缸系统的控制参数,提高液压系统的输出效率和安全性。

(3)为液压系统的高效、稳定运行提供支持和保障,促进其在工业生产和民用领域的应用和推广。

《基于知识的闸阀快速设计系统研究与开发》一、引言随着科技的飞速发展,工业自动化和智能化已成为现代工业发展的重要方向。

在众多工业产品中,闸阀作为流体控制的重要元件,其设计质量和效率直接影响到工业生产的效率和安全性。

因此,研究和开发基于知识的闸阀快速设计系统,对于提高闸阀设计效率、优化设计质量以及推动工业智能化发展具有重要意义。

二、闸阀设计现状及挑战目前,闸阀设计主要依赖于设计师的经验和技能,设计过程繁琐、周期长,且难以保证设计的优化和标准化。

随着工业领域的快速发展,传统的闸阀设计方法已无法满足高效、高精度的设计需求。

因此,如何提高闸阀设计效率、优化设计质量,成为亟待解决的问题。

三、基于知识的闸阀快速设计系统研究为了解决上述问题,本研究提出了一种基于知识的闸阀快速设计系统。

该系统通过收集、整理和利用闸阀设计相关知识,实现闸阀设计的智能化和快速化。

1. 知识库构建知识库是闸阀快速设计系统的核心,包括闸阀设计的基本原理、设计规范、材料性能、制造工艺等知识。

通过收集、整理和分类这些知识,形成完整、系统的知识体系,为设计师提供丰富的设计资源和依据。

2. 智能设计模块智能设计模块是闸阀快速设计系统的关键部分,它利用人工智能技术,根据设计师的输入和需求,自动生成设计方案。

设计师只需输入基本参数和要求,系统即可自动完成设计方案的选择、优化和评估,大大提高了设计效率和质量。

3. 快速响应模块快速响应模块主要用于实现设计的快速响应和修改。

当设计师对设计方案进行修改或调整时,系统能够快速响应,自动更新设计方案,保证设计的连贯性和一致性。

此外,系统还支持多方案并行设计,提高设计效率。

四、系统开发与实现基于上述研究,我们开发了基于知识的闸阀快速设计系统。

该系统采用B/S架构,支持Web访问,方便设计师随时随地进行设计。

同时,系统还具有友好的人机交互界面,支持多种输入方式和输出方式,提高了系统的易用性和可用性。

在技术实现方面,我们采用了人工智能、数据库、三维建模等技术,实现了闸阀设计的智能化和自动化。

基于AMESim 的液压缸位置控制系统的建模与仿真吴勇1,徐保强1,王颖1,战立鹏2(1.中国矿业大学(北京) 机电与信息工程学院,北京 100083;2.山东五征集团,山东 日照 262300)摘要: 在分析液压缸位置控制的工作原理基础上,计算出液压缸位置控制系统各个环节的传递函数,得出影响系统响应的两个重要的参数:伺服阀的阻尼比和反馈回路的增益。

利用AMESim 仿真软件搭建了液压缸位控系统的仿真模型。

通过分析伺服阀不同的阻尼比,不同的反馈回路增益,不同的入口容积大小等参数的变化对系统动态性能的影响,从而得出液压缸位置控制系统关键参数的最优值,从而为系统的的结构优化和改进提供了参考依据。

关键词:液压缸位置控制 AMESim 建模仿真Modeling And Simulation of Hydraulic Cylinder Position Control Basedon AMESimWU Yong 1, XU Bao −qiang 1 , WANG Ying 1 , ZHAN Li −peng 2(1. School of Mechanical Electronic & Information Engineering ,China University of Mining and Technology ,Beijing ,Haidian ,100083, China; 2.WUZHENG, ShanDong RiZhao 262300, China)Abstrac t : The working principle of hydraulic cylinder position control has been introduced, the transfer function of each part of hydraulic cylinder position control system has been calculated, indicates that the two important parameters affecting the system response the model has been built by AMESim simulation software. The different damping ratio of servo-valve, the different feedback gain, the different valve nature frequency have been analyzed. The results provided theoretical reference for the optimization design of the structural parameters of the hydraulic cylinder position control system. The aim is to provide assistance and guidance to relevant research in developing new technologies and products. Key words: hydraulic cylinder position control ,AMESim ,dynamic characteristics ,simulation 前言: 液压缸位置控制系统是电液伺服控制系统的一种,输出位移能够以一定的精度连续、自动、快速地复现输入电信号变化规律的液压伺服系统。

阀控缸负载模拟多余力抑制研究史伟彬;张伟【摘要】针对伺服阀控缸作动器测试平台的物理模型,基于液压伺服方程建立了测试平台的数学模型,找出了电液作动器输出位移与负载模拟器输出力的耦合关联,并基于速度同步控制原理设计了多余力补偿环节.搭建了测试平台的AMESim与MATLAB/Simulink联合仿真模型和实验平台,进行了多余力抑制仿真和实验研究.结果表明:多余力补偿环节能够有效抑制多余力,提高负载模拟精度,测试平台数学模型、联合仿真模型准确度较高.%For the physical model of the test platform of servo valve-controlled cylinder actuator, we establish the mathematical model of the test platform based on the hydraulic servo equation, find out the coupling relation between the output displacement of electro-hydraulic actuator and the output force of load simulator, and design the link of redundant force compensation based on the speed synchronization control principle.The experiment platform and the co-simulation model based on AMESim and MATLAB/Simulink are built, and the simulation and experimental study on redundant force restraining are performed.The results show that the redundant force is restrained and the load simulation accuracy is improved effectively.The accuracies of the mathematical model and the co-simulation model for the test platform are high.【期刊名称】《液压与气动》【年(卷),期】2017(000)011【总页数】5页(P114-118)【关键词】阀控缸系统;负载模拟;多余力抑制;联合仿真【作者】史伟彬;张伟【作者单位】秦皇岛港股份有限公司第二港务分公司,河北秦皇岛066004;秦皇岛港股份有限公司第二港务分公司,河北秦皇岛066004【正文语种】中文【中图分类】TH137阀控缸电液负载模拟器是测试伺服阀控缸作动器在外界载荷谱作用下静、动态响应性能的重要平台。

《矿用电磁先导阀快速驱动控制技术研究》篇一一、引言在矿用设备的控制系统中,电磁先导阀作为重要的执行元件,其驱动控制技术的优劣直接关系到整个系统的性能和安全性。

随着矿用设备向高效、智能、安全方向发展,对电磁先导阀的驱动控制技术提出了更高的要求。

因此,研究矿用电磁先导阀的快速驱动控制技术,对于提高矿用设备的工作效率、安全性和可靠性具有重要意义。

二、矿用电磁先导阀概述矿用电磁先导阀是一种利用电磁原理进行控制的阀门,主要用于控制流体介质的流通和截断。

其结构主要由阀体、电磁铁、阀芯等部分组成。

电磁铁是先导阀的核心部分,通过电流的通断来控制阀芯的开启和关闭。

矿用电磁先导阀具有响应速度快、控制精度高、可靠性好等优点,广泛应用于矿井通风、排水、输送等系统中。

三、快速驱动控制技术研究3.1 快速驱动控制技术的必要性矿用设备在运行过程中,要求电磁先导阀能够快速响应,以实现系统的快速控制和调节。

因此,研究快速驱动控制技术,提高电磁先导阀的响应速度和控制精度,对于提高矿用设备的工作效率和安全性具有重要意义。

3.2 快速驱动控制技术的实现为实现电磁先导阀的快速驱动控制,需要从以下几个方面进行研究和改进:(1)优化电磁铁设计:通过优化电磁铁的结构和材料,提高其磁性能和导电性能,从而降低电磁铁的响应时间和能耗。

(2)采用先进的控制算法:通过采用先进的控制算法,如PID控制、模糊控制、神经网络控制等,实现对电磁先导阀的精确控制和快速响应。

(3)改进驱动电路设计:通过改进驱动电路的设计,提高电路的稳定性和可靠性,从而保证电磁先导阀的快速驱动和控制。

四、实验研究与分析为了验证快速驱动控制技术的效果,进行了实验研究和分析。

实验中,采用先进的测试设备和方法,对改进前后的电磁先导阀进行了性能测试和对比分析。

实验结果表明,经过优化设计和改进控制算法后,电磁先导阀的响应速度和控制精度得到了显著提高,同时系统的稳定性和可靠性也得到了提高。

五、结论与展望通过对矿用电磁先导阀快速驱动控制技术的研究,提高了电磁先导阀的响应速度和控制精度,从而提高了矿用设备的工作效率和安全性。