深水半潜式钻井平台设计谁主沉浮

- 格式:pdf

- 大小:510.33 KB

- 文档页数:4

中集集团押宝高端海工2014-12-05 16:46:29来源:财新网12月1日,位于山东海阳的中集来福士(位置评论新闻招聘)海洋工程有限公司(以下简称中集来福士)海阳基地内,工人们正在对一座17000吨重的钢结构进行焊接(产品库求购供应),这座钢结构将被用于全球工作水深最大的第七代超深水半潜式钻井平台(船型船厂买卖)FRIGSTAD D90上。

“未来海工业务将成为中集集团(股票)的战略重点。

”中国国际海运集装箱(集团)股份有限公司(下称中集集团,000039.SZ)副总裁兼中集来福士总裁于亚近日向财新记者表示。

中集来福士为中集集团海工业务的主体公司,据于亚介绍,连续4年亏损的中集集团海洋工程(海工)业务正逐渐“开花结果”。

“在经历过痛苦的阵痛期后,中集来福士在今年成功扭亏为盈,上半年实现销售收入57亿元,同比增长273%,盈利近5000万元。

”尽管利润只有几千万元人民币,但是从今年下半年开始,海工装备概念成为市场追捧热点,受此影响中集来福士母公司中集集团的股价已经从今年6月的12元一路上涨到12月初的19元,涨幅超过60%。

实际上,海工概念可能即将进入尾声,由于大量海工订单的交付和国际油价的下跌,全球海工市场正渐显颓势。

但于亚对于眼前正在赶工的、造价近7亿美元的半潜钻井平台的竞争力很有信心,据他介绍,由于中集来福士的产品定位为相对高端的深水半潜式钻井平台,而未来全球海工市场对深水、超深水钻井平台还有相当的需求,因此,中集来福士受市场下行的影响有限。

公开资料显示,目前中集来福士已成为国内最大的深水半潜式钻井平台制造商,占国内交付量的70%,在国际市场的占有率也有近30%。

此外,于亚透露,中集来福士正在着力高端海工产品的研发,以提高这个业务的竞争和赢利能力。

昂贵的“学费”中国公司进入海工产业时间不长,但依靠强大的制造能力,近几年订单猛增,但在高端海工产品制造市场与欧美、韩国和新加坡相比还有相当大的差距。

海洋工程中的深水钻井平台设计近年来,随着海洋资源开发的不断推进,深水钻井平台设计成为海洋工程领域的重要课题。

深水钻井平台是一种支持海底钻井操作的设备,其设计需要考虑到海洋环境的复杂性,如海浪、海风、海流等因素。

本文将从平台结构、稳定性和安全性等方面探讨深水钻井平台设计的关键问题。

首先,深水钻井平台的结构设计是至关重要的。

平台应具备足够的承载力和稳定性,以保证钻井过程的顺利进行。

通常,深水钻井平台采用框架结构,其主要由支柱、横梁和甲板等部分组成。

支柱的设计要考虑到海底的地质条件,采用合适的长度和材料以确保足够的强度。

同时,横梁的设置应具备良好的刚度和稳定性,以承受来自海浪和风力的冲击。

此外,平台的甲板也需要满足钻井设备的安装和操作需求。

其次,稳定性是深水钻井平台设计中的重要问题。

由于深水环境的不稳定性,平台需要通过一系列的稳定措施来保持其稳定性。

一种常用的稳定措施是通过设立定位系统来固定平台的位置。

该系统通常由多个锚链和浮标组成,通过调整锚链的长度和位置以实现平台的稳定。

此外,在平台的设计中还可以采用球ast系统和船体构造来提高其稳定性。

球ast系统是通过向平台底部注入水来增加其重量,从而提高稳定性。

船体构造的设计可以通过减小平台的侧面积,降低被风力和浪力的作用,提高平台的稳定性。

最后,深水钻井平台设计中的安全性问题必须得到重视。

深水钻井平台的操作环境十分恶劣,面临着诸多的安全隐患。

在平台设计中,应充分考虑人员的安全。

例如,在甲板上设置防护栏杆和安全绳,以防止人员从平台上坠落。

此外,平台应配备紧急救生设备和灭火设备,以应对紧急情况的发生。

此外,钻井设备的布置和安装也需要考虑到其作业过程的安全性。

合理布置井口和钻塔,确保设备的稳定运行,并采取必要的安全防护措施,避免意外事故的发生。

综上所述,深水钻井平台设计是一项复杂而重要的海洋工程任务。

平台的结构、稳定性和安全性都是需要重点关注的方面。

通过合理的设计和稳定措施,深水钻井平台可以实现有效的海底钻井操作,为海洋资源的开发做出重要贡献。

中远船务GM4000半潜式钻井平台建造2007年3月12日中远船务在北京与挪威Maracc公司签订GM4000半潜式可移动海洋石油平台建造合同。

GM4000半潜式钻井平台属世界最先进的第六代深水半潜式钻井平台,合同总价1.95亿美元,建造周期34个月。

中远船务承担设计、采购、建造和完工调试中远船务拥有其知识产权。

平台的自动化操纵先进性、生产设计的复杂性,以及海上生产能力均在全球同类型平台中位居前列。

平台装配有3级动力定位系统,集钻井、完井、海上建设服务功能于一体。

建成后将在海洋环境恶劣的北海油田作业,用于深水油田的勘探钻井、生产钻井、完井和修井作业。

能抵御300年一遇的台风,最大作业水深3000米,钻井深度可达11000米,甲板最大可变载荷达4000吨,平台自重超过2.3万吨。

该平台设计使用寿命25年。

2009年1月14日,舟山船务建造的第一个真正意义的海工产品——GM4000半潜式海洋钻井平台完成100万工时无事故建造,为此,船东现场建造组在舟山船务举办了隆重的授奖仪式,对公司GM4000建造组和分承包方进行奖励。

GM4000作为公司承接的第一个真正意义上海洋工程项目,业主MARINE ACCURATE WELL ASA(简写为MARACC) 公司对该项目的安全管理提出了非常严格的要求。

根据该项目合同中的相关要求,开工伊始,建造组结合国际海工项目建造安全管理惯例及公司的安全管理体系,针对本项目专门制定了“GM4000 PROJECT HSE PLAN”,与国际海工项目安全管理接轨。

建造期间,建造组狠抓安全管理,及时通报和整改现场发现的问题,及时落实船东反馈意见,避免了险兆事故的发生,使GM4000建造安全管理日臻完善,顺利达到100万工时无事故发生的预期目标。

2009年6月21日,舟山中远船务GM4000主船体成型。

经过舟山中远船务GM4000建造人员的不懈努力,GM4000在进坞短短20天时间里,顺利实现了主船体成型,使舟山中远船务在海洋工程建造方面也迈入了新境界。

10央企青年新风貌坚持到感动自己,拼搏到竭尽全力◎本刊记者 李玲

中国海油“深海一号”能源站研发设计团队:

2021年6月25日上午,在雄壮嘹亮的国歌声中,中国海油“深海一号”超深水大气田投产仪式在北京和南海气田现场隆重举行。北京会场、气田现场以视频连线方式召开,气氛热烈。当“深海一号”超深水大气田火炬熊熊燃起,全场响起热烈掌声。拥有1500米水深、两艘“辽宁舰”的排水量、三项世界首创、十三项“国内首次”的全球首座十万吨级深水半潜式生产储油平台“深海一号”傲立南海,一座24万个零部件的大国重器面世。就此,储量超千亿方,年产天然气超30亿方,我国首个自营超深水大气田揭开神秘面纱。这一天,我国海洋石油勘探开发能力进入“超深水时代”,并把打开南海深海能源宝藏的“钥匙”握在手中。怒海争锋,中国人第一次在1500米深的浩瀚南海站稳脚跟。七年磨一剑。挺进深海,是梦想与勇气的征途,是智慧与奋斗的篇章。当见证这个迄今为止中国油气开发史

上第一个完整意义的巨型深水项目,在经历了百折千回的攻坚克难,一步步从蓝图变为现实的这一刻,中海油研究总院工程研究设计院院长朱海山不禁热泪盈眶。这一次向海洋深处的冲锋号角,映照中华民族向海图强的时代印记,再次激荡他作为老海油人的民族自豪感,这一刻,朱海山的思绪被拉回到七年前的那次会议。

“青年科技工作者要敢于直面质疑,不畏权威”2015年5月的北京,草长莺飞,陵水17-2气田开发大思路研讨会在这里召开。相较室外的春光明媚,会议室的气氛却颇有几分黑云压城的意味。中海油研究总院“深海一号”气田开发项目经理朱海山放下手中的纸笔,将各攻关小组的专题研究成果连点成线,侃侃而谈。结合一张张幻灯片的

Copyright©博看网. All Rights Reserved. 11全球首座十万吨级深水半潜式深水储油平台“深海一号”屹立南海

Copyright©博看网. All Rights Reserved. 12

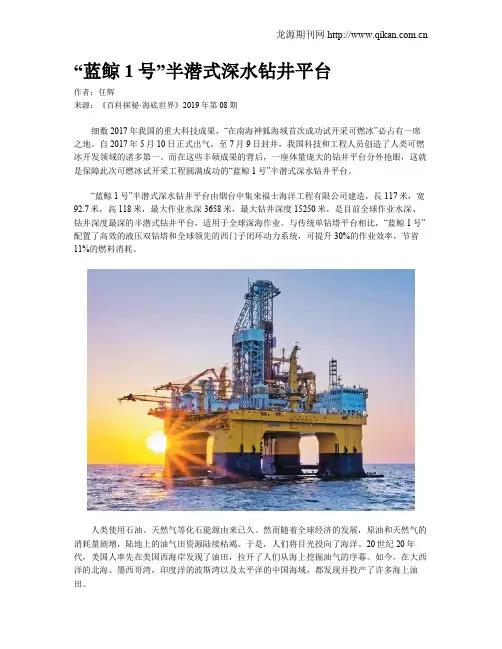

“蓝鲸1号”半潜式深水钻井平台作者:任辉来源:《百科探秘·海底世界》2019年第08期细数 2017年我国的重大科技成果,“在南海神狐海域首次成功试开采可燃冰”必占有一席之地。

自2017年5月10日正式出气,至7月9日封井,我国科技和工程人员创造了人类可燃冰开发领域的诸多第一。

而在这些丰硕成果的背后,一座体量庞大的钻井平台分外抢眼,这就是保障此次可燃冰试开采工程圆满成功的“蓝鲸1号”半潜式深水钻井平台。

“蓝鲸1号”半潜式深水钻井平台由烟台中集来福士海洋工程有限公司建造,長117米,宽92.7米,高118米,最大作业水深3658米,最大钻井深度15250米,是目前全球作业水深、钻井深度最深的半潜式钻井平台,适用于全球深海作业。

与传统单钻塔平台相比,“蓝鲸1号”配置了高效的液压双钻塔和全球领先的西门子闭环动力系统,可提升30%的作业效率,节省11%的燃料消耗。

人类使用石油、天然气等化石能源由来已久。

然而随着全球经济的发展,原油和天然气的消耗量剧增,陆地上的油气田资源陆续枯竭。

于是,人们将目光投向了海洋。

20世纪20年代,美国人率先在美国西海岸发现了油田,拉开了人们从海上挖掘油气的序幕。

如今,在大西洋的北海、墨西哥湾,印度洋的波斯湾以及太平洋的中国海域,都发现并投产了许多海上油田。

这些近海的油田大多位于水深很浅的地方,所以早期的钻井平台大多是固定式的,将支架埋入海底,支撑起水面上的甲板和甲板上的设备,结构比较简单,造价和建设难度都较低。

但随着不断的勘探开发,浅海地区的油气田资源也越来越少,人们又把勘探的重点转向了深海,在最近几年,全球 70%的重大油气田都发现于水深超过1000米的深海海底。

除此之外,一种同样蕴藏在深海的高效且清洁的新能源引起了全世界的关注。

那便是一种天然气水合物,即可燃冰,其99%的成分都是可以燃烧的甲烷,能量比相同体积的石油高出10倍。

我国境内已探明的可燃冰储量,能满足100年的能源使用需求。

试采可燃冰的大国重器——“蓝鲸1号”作者:伊然来源:《石油知识》 2017年第4期伊然近期,我国成功在珠海东南的神狐海域可燃冰(天然气水合物)矿藏中开采出天然气的消息震动国际能源界。

中国地质调查局宣布,我国可燃冰试采获得成功,标志着我国成为全球第一个在海域可燃冰试采中获得连续稳定产气的国家。

而这项成就的取得,中集来福士(中集来福士海洋工程有限公司)自主设计建造的“蓝鲸l号”第七代超深水半潜钻井平台功不可没。

总理点赞促姻缘半潜平台蓝鲸l号与可燃冰结缘,与总理李克强的“点赞”有关。

可燃冰的开采是个世界性难题,理论、技术和装备缺一不可。

承接试采任务的中国石油集团海洋工程有限公司( cpoe),一直在寻找高端开采装备和平台。

2015年5月,中集来福士公司赴巴西参加“中国装备制造业展览”时,带去了“蓝鲸l号”模型。

当时正在巴西访问的李克强总理观看并了解“蓝鲸l号”的设计和试采性能达到世界领先水平后,给予了高度评价,从而引起了海内外媒体和同行的关注。

中国石油主动向中集来福士提出了合作意向。

2016年8月,双方签署合作协议,“蓝鲸l号”正式受命接手可燃冰试采重任。

2017年3月6日23时,中集“蓝鲸l号”完成运营准备工作,从烟台起航,经过8天的航行顺利到达井位。

自2017年5月10日点火测试以来,至7月9日试采现场正式关井,试采井已连续产气60天,累计产气超过30.9万立方米,创造了天然气水合物试采产气时长和总量的世界纪录。

试采安全评估和环境监测结果显示,钻井作业安全,海底地层稳定,大气和海水甲烷含量无异常变化。

取得了持续产气时间长、气流稳定、环境安全等多项重大突破性成果。

中国品牌来福士总部位于深圳的中国国际海运集装箱(集团)股份有限公司(简称“中集”),于2008年收购烟台来福士公司(简称“中集来福士”)29.9%的股份,成为该公司的最大股东,正式进入特殊船舶和海洋工程的建造业务领域。

海洋工程是一个有着每年约3000亿美元产值的新兴战略产业。

我国深水半潜式钻井平台实现批量生产经过40多天的试航调试,深水半潜式钻井平台“中海油服兴旺号”近日凯旋,并于19日正式命名并交付使用。

这也标志着我国能够抗击恶劣海况的深水半潜式钻井平台实现了批量化生产。

19日上午,位于烟台的中集来福士为中海油服建造的第四座深水半潜式钻井平台成功交付。

记者从哈尔滨工程大学获悉,由该校参研的国产化深水半潜式钻井平台“兴旺”号历经35个月建造,如期在烟台芝罘湾码头交付使用。

这标志着中国在海洋工程主流产品领域已具备标准化、批量化建造能力。

全球海洋工程格局将由原来韩国、新加坡“平分秋色”变为中国、韩国、新加坡“三足鼎立”。

该平台是全球综合性能最高的第六代深水半潜式钻井平台,是由“深海工程与高技术船舶协同创新中心”核心单位之一、中集来福士海洋工程有限公司主导,哈尔滨工程大学等高校、中船重工702所等研究院所参研的全球资源集成系统,是代表国家协同创新能力的鼎力之作。

“中海油服兴旺号”采用全球最新的海工设计理念,满足全球最严格规范要求,能够在挪威北海恶劣环境下作业,可适用于全球90%的海域开展深海探油之旅。

最大工作水深1500米,最大钻井深度7600米,型长104.5米,宽70.5米,高度超过了十二层楼房,配备了世界最先进的钻井系统和动力定位系统,额定居住人员130人,可变甲板载荷为5000吨,设计环境温度为零下20摄氏度,入级挪威船级社和中国船级社双船级,满足全球最严格的挪威石油管理局和挪威石油工业技术法规要求。

平台有118项重要技术提升,无损探测合格率达

98%。

目前,中集来福士承建的深水半潜式钻井平台已经占全球份额的30%。

项目管理案例集之深水半潜式钻井平台建造项目管理一、项目案例简介随着陆地资源的日益枯竭,石油天然气开采已经逐渐由陆地转移到海洋。

据有关资料报道,全球90%以上的海洋面积水深为200~6000m,因此广阔的深海领域必将是未来能源开发的主战场。

半潜式钻井平台从20世纪60年代初出现以来,在海洋石油勘探开发中得到了广泛应用。

半潜式钻井平台是海洋油气开发的主要装备之一,具有极强的抗风浪能力、优良的运动性能、巨大的甲板面积和装载容量,以及高效的作业效率等特点,其在深海能源开采中具有其他形式平台无法比拟的优势。

为此,本文通过建造“海洋石油981”深水半潜式钻井平台(简称“海洋石油981”),对大型海洋工程装备建设项目管理进行研究,用现代项目管理的思想和技术结合实际案例的探索,以便找出一套适用的方法为今后海洋工程的装备建设提供借鉴。

(一)项目主要干系人业主单位:中国海洋石油总公司(简称中海油)。

它是中国最大的国家石油公司之一,是中国最大的海上油气生产商。

承建单位:上海外高桥造船有限公司(简称外高桥公司)。

上海外高桥造船有限公司成立于1999年,坐落于长江之滨,是中国船舶工业集团公司(简称中船集团)下的上市公司——中国船舶工业股份有限公司的全资子公司,是一个环境优美的现代化船舶总装制造企业。

公司规划占地总面积近500万m 2 ,岸线总长度超过4km,控股经营上海长兴造船有限责任公司,全资拥有上海外高桥造船海洋工程有限公司,加上公司本部共计三大建造基地,年生产能力700万载重吨位以上。

通过努力探索建立现代造船管理模式,公司造船总量已连续多年位居国内第一,并跻身世界造船行业前列。

图1 上海外高桥造船有限公司效果图使用单位(最终用户):中海油田服务股份有限公司(COSL)。

中海油田服务股份有限公司(中海油服)是中国近海市场最具规模的综合型油田服务供应商。

服务贯穿海上石油及天然气勘探,开发及生产的各个阶段。

业务分为四大类:物探勘察服务、钻井服务、油田技术服务及船舶服务。