3000m水深半潜式钻井平台关键技术综述

- 格式:pdf

- 大小:1.10 MB

- 文档页数:5

我国海洋石油钻井平台现状与技术发展分析随着我国经济持续高速增长,油气资源供应不足将成为阻碍经济发展的主要矛盾。

为提高对油气资源的占有量,海洋油气的开发己经成为我国实现能源可持续发展的战略重点,加快国内油气勘探开发,大力拓展海外充分利用国内外2种资源、2 个市场,保证石油的安全稳定供应己成为我国的国策。

海洋石油钻井装备产业是以资本密集和技术密集为主要特征、为海洋油气资源开发提供生产工具的企业集合,是海洋油气产业与装备制造业的有机结合体。

我国海洋石油钻井平台现状11我国海洋石油钻井装备产业取得骄人业绩我国油气开发装备技术在引进、消化、吸收、再创新以及国产化方面取得了长足进步。

(1)建造技术比较成熟海洋石油钻井平台是钻井设备立足海上的基础。

从1970年至今,国内共建造移动式钻采平台53座,己经退役7座,在用46座。

目前我国在海洋石油装备建造方面技术已经日趋成熟,有国内外多个平台、船体的建造经验,己成为浮式生产储油装置(FPSO)的设计、制造和实际应用大国,在此领域我国总体技术水平己达到世界先进水平。

(2)部分配套设⑵ 部分配套设备性能稳定海洋钻井平台配套设备设计制造技术与陆上钻井装备类似,但在配置、可靠性及自动化程度等方而都比陆上钻井装备要求更苛刻。

国内在电驱动钻机、钻井泵及井控设备等研制方而技术比较成熟,可以满足7000m 以内海洋石油钻井开发生产需求。

宝石机械、南阳二机厂等设备配套厂有着丰富的海洋石油钻井设备制造经验, 其产品完全可以满足海洋石油钻井工况的需要。

(3)深海油气开发装备研制进入新阶段目前,我国海洋油气资源的开发仍主要集中在200m水深以内的近海海域,尚不具备超过500m深水作业的能力。

随着海洋石油开发技术的进步,深海油气开发己成为海洋石油工业的重要部分。

向深水区域推进的主要原因是由于浅水区域能源有限,满足不了能源需求的快速增长需求,另外,随着钻井技另外,随着钻井技术的创新和发展,己经能够在许多恶劣条件下开展深水钻井。

4.半潜式海洋钻进平台的发展随着陆地资源的日益枯竭,石油天然气开采已经逐渐由陆地转移到海洋。

据有关资料报道,全球90%以上海洋面积的水深为200~6000 m,因而广阔的深海领域必将是未来能源开发的主战场.半潜式海洋钻井平台具有极强的抗—K浪能力、优良的运动性能、巨大的甲板面积和装载容量、高效的作业效率等特点,其在深海能源开采中具有其他形式平台无法比拟的优势。

4.1潜式钻井平台的发展4.1。

1 发展阶段自1961年世界上首座半潜式钻井平台诞生到目前,半潜式钻井平台经历了6个发展阶段。

第1代半潜式钻井平台出现在20世纪60年代中后期,由座底式平台演变而来,这个时期平台作业水深为90~180m,采用锚泊定位。

1961年诞生的Ocean Driller为3立柱结构,甲板呈V字形;Blue Water钻井公司拥有的Rig NO.1半潜式平台为4立柱结构,该平台为Shell 公司设计;1966年Sedco135半潜式平台为12根立柱,为Friede Goldman公司设计,这个时期的平台结构布局大多不合理,设备自动化程度低。

20世纪70年代,出现了以Bulford Dolphin,Ocean Baroness,Noble Therald Martin等为代表的第2代半潜式钻井平台,这类平台作业水深180~600m,钻深能力以6096m(20000英尺)和7620 m(25 000英尺)两种为主,采用锚泊定位,设备操作自动化程度不高.1980~1985年,以Sedco 714,Atwood Hunter,Atwood Eagle,Atwood Falcon等为代表的第3代半潜式钻井平台出现,此时平台作业水深450~1500m,钻深以7620m(25000英尺)为主,采用锚泊定位,结构较为合理,操作自动化程度不高。

以Jack Bates。

Noble Amo$Runner,Noble Paul Romano,Noble Max Smith为代表的第4代半潜式钻井平台出现在20世纪90年代末,其作业水深达1000~2000m,钻深以7620m (25000英尺)和9144m(30000英尺)为主,锚泊定位为主,采用推进器辅助定位并配有部分自动化钻台甲板机械,设备能力与甲板可变载荷都有提高。

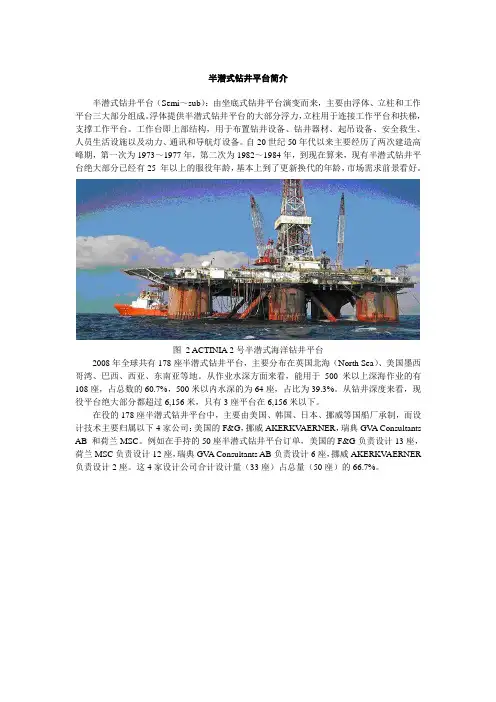

半潜式钻井平台简介

半潜式钻井平台(Semi~sub):由坐底式钻井平台演变而来,主要由浮体、立柱和工作平台三大部分组成。

浮体提供半潜式钻井平台的大部分浮力,立柱用于连接工作平台和扶梯,支撑工作平台。

工作台即上部结构,用于布置钻井设备、钻井器材、起吊设备、安全救生、人员生活设施以及动力、通讯和导航灯设备。

自20世纪50年代以来主要经历了两次建造高峰期,第一次为1973~1977年,第二次为1982~1984年,到现在算来,现有半潜式钻井平台绝大部分已经有25 年以上的服役年龄,基本上到了更新换代的年龄,市场需求前景看好。

图 2 ACTINIA 2号半潜式海洋钻井平台

2008年全球共有178座半潜式钻井平台,主要分布在英国北海(North Sea)、美国墨西哥湾、巴西、西亚、东南亚等地。

从作业水深方面来看,能用于500米以上深海作业的有108座,占总数的60.7%,500米以内水深的为64座,占比为39.3%。

从钻井深度来看,现役平台绝大部分都超过6,156米,只有3座平台在6,156米以下。

在役的178座半潜式钻井平台中,主要由美国、韩国、日本、挪威等国船厂承制,而设计技术主要归属以下4家公司:美国的F&G,挪威AKERKV AERNER,瑞典GV A Consultants AB 和荷兰MSC。

例如在手持的50座半潜式钻井平台订单,美国的F&G负责设计13座,荷兰MSC负责设计12座,瑞典GV A Consultants AB负责设计6座,挪威AKERKV AERNER 负责设计2座。

这4家设计公司合计设计量(33座)占总量(50座)的66.7%。

我国首座深水钻井平台技术领先世界

作者:金良

来源:《决策与信息》 2012年第6期

近年来,随着载人深潜、海洋勘探、船舶制造等技术不断突破创新,我国在海洋装备领域

取得了骄人的成绩。

2011 年5 月,创下六项世界第一的3000 米深水半潜式钻井平台———“海洋石油981”在上海建成。

2011 年8 月,“蛟龙号”载人潜水器5000 米级海试取得成功,标志着我国成为世界上第五个掌握5000 米以上大深度载人深潜技术的国家。

“海洋石油981”于2008 年4 月28 日开工建造,是我国首座自主设计、建造的第六代深水半潜式钻井平台,最大作业水深3000 米,钻井深度可达10000 米,平台自重超过3 万吨;

从船底到井架顶高度为137 米,相当于45 层楼高;平台上有近200人、66 类不同工种,平台设备多达1500 多台套。

它是世界上首次按照南海恶劣海况设计的,能抵御200年一遇的台风,在技术上创造了多项世界第一:首次采用3000 米水深范围DP3 动力定位、1500 米水深范围锚泊定位的组合定位系统;首次突破半潜式平台可变载荷9000 吨,为世界半潜式平台之最;首

次成功研发世界顶级超高强度R5 级锚链,引领国际规范的制定;首次在船体的关键部位系统

地安装了传感器监测系统,为我国在半潜式平台应用于深海的开发提供了更宝贵和更科学的设

计依据;首次采用了最先进的本质安全型水下防喷器系统,在紧急情况下可自动关闭井口,能

有效防止类似恶劣事故的发生。

(金良。

半潜式钻井平台目录•定义•简介•类型•外型定义具有潜没在水下的浮体(下体或沉箱)并由立柱连接浮体和上部甲板,作业时处于漂浮状态的钻井平台。

简介超深水半潜式钻井平台半潜式钻井平台,又称立柱稳定式钻井平台。

大部分浮体没于水面下的一种小水线面的移动式钻井平台,是从坐底式钻井平台演变而来的。

由平台本体、立柱和下体或浮箱组成。

此外,在下体与下体、立柱与立柱、立柱与平台本体之间还有一些支撑与斜撑连接。

在下体间的连接支撑,一般都设在下体的上方,这样,当平台移位时,可使它位于水线之上,以减小阻力。

平台上设有钻井机械设备、器材和生活舱室等,供钻井工作用。

平台本体高出水面一定高度,以免波浪的冲击。

下体或浮箱提供主要浮力,沉没于水下以减小波浪的扰动力。

平台本体与下体之间连接的立柱,具有小水线面的剖面,主柱与主柱之间相隔适当距离,以保证平台的稳性,所以又有立柱稳定式之称。

半潜式钻井平台的类型有多种,其主要差别在于水下浮体的式样与数目,按下体的式样,大体上可分为沉箱式和下体式两类。

半潜式钻井平台并不像自升式钻井平台那样停留在海床上,反而工作甲板坐落在巨型驳船及中空的支柱上。

钻井平台移动时它们均浮在水面上。

在钻井现场,工人将海水泵入驳船及支柱内以令钻井平台部分浸入水中,亦即其名称半潜式钻井平台所指的意思。

当半潜式钻井平台大部分都浸在水平面下时,它就变成一个用作钻井的稳定平台,只在风吹及水流冲击下稍为移动。

如自升式钻井平台那样,大部分半潜式钻井平台均被拖到钻井现场。

由于它们卓越的稳定性,"半潜式"非常适合在波涛汹涌的海面上进行钻井工作。

半潜式钻井平台可在水深至10000英尺的地方运作。

类型半潜式钻井平台的类型有多种,其主要差别在于水下浮体的式样与数目,按下体的式样,大体上可分为沉箱式和下体式两类。

沉箱式沉箱式是将几根立柱布置在同一个圆周上,每一根立柱下方设一个下体,称为沉箱。

沉箱的剖面有圆形、矩形、靴形。

文章编号:1001-4500(2007)03-0007-05深海半潜式钻井平台的总布置刘海霞(中国船舶工业集团公司第七O八研究所,上海200011) 摘 要:介绍新一代深海半潜式钻井平台的总布置理念、思路,分析可变载荷、双井系统、隔水管存放形式、机舱数目与布置等关键技术点,并对平台总布置予以综合说明。

关键词:半潜式钻井平台;总布置;可变载荷;双井系统 中图分类号:U662 文献标识码:A 随着油气勘探开发日益向深水推进,深海半潜式钻井平台已发展到第六代,作业水深为2500~3000m,钻井深度为9000~12000m,甲板可变载荷(含立柱)为7000~10000t,船型为双浮体/环形浮体、4/6立柱、含双层底的箱型甲板,配备动力定位、双井系统等先进装备,结构简洁、性能优良,作业自动化、智能化程度高,适应更深更恶劣海域的钻探工作。

为提高我国深水海洋工程装备能力,加快我国深水油气资源开发,已展开适用于南海海域的3000m水深半潜式钻井平台的技术研究,主要包括总体方案及设计基础、船型和主尺度、总布置、结构形式、定位系统、主要设备配置、南海特定条件等关键技术专题。

本文旨在阐述深海半潜式钻井平台的总布置专题,在简要说明总布置原则的基础上,对可变载荷、双井系统、隔水管存放形式、机舱数目与布置等关键技术点进行探讨。

1 总布置原则 平台总布置是一个工艺流程确立、功能区块划分、系统布置规划、设备参数落实、结构设计协调等综合设计过程,是半潜式平台总体设计的重要内容之一,不但对平台的作业性能有十分重要的影响,而且也是后续设计和计算的主要依据。

通常在方案构思、船型、尺度、技术形态等要素确定时就需对总布置做初步规划,绘制总布置草图,以配合运动性能、稳性、定位能力等性能计算和总体方案的确定。

在注意其构造、用途、作业等特殊要求的同时,应遵循以下基本原则:(1)满足作业要求。

以平台的功能目的为核心和基本出发点,合理布置钻井设备,确保钻井作业的可行性、便利性。

深水半潜式生产平台锚泊定位系统配置简述潘方豪;单铁兵【摘要】国内对于深水半潜式生产平台锚泊定位系统的研究尚处于早期阶段,该锚泊定位系统属永久定位范畴,与移动式锚泊定位差异较大.介绍深水半潜式生产平台的锚泊定位形式及锚索收放装置、锚索、锚固等主要定位设备组成,全面阐述当前国际上典型深水半港式生产平台的锚泊定位系统配置,并余绍不同设备组成的国产化现状.%Up to now,we have known much about the positioning mooring system of semi -submersible drilling unit by some project practices.As for the positioning mooring system of semi-submersible productionunit,which belongs to permanent mooring and is very different from mobile positioning mooring,the research is still ongoing.A detail introduction and comparison is given about typical mooring positioning system of deep water semi-submersible production unit,from aspects of winching equipment,mooring line and anchor,etc.【期刊名称】《中国海洋平台》【年(卷),期】2017(032)001【总页数】6页(P1-6)【关键词】深水;半潜式生产平台;锚泊定位系统【作者】潘方豪;单铁兵【作者单位】中国船舶工业集团公司第708研究所,上海200011;中国船舶工业集团公司第708研究所,上海200011【正文语种】中文【中图分类】P75随着海洋油气开发逐渐向深海推进,国际上适用于深水开发的海洋石油钻探平台、采油平台、浮式生产系统,包括浮式生产储油装置(FPSO)、大型深海半潜式生产平台(Semi-FPS)、深吃水立柱式平台(Spar)、张力腿平台(TLP)等海洋工程装备取得了长足发展。

恶劣海况下半潜式钻井平台工作性能分析作者:朱万军辛鹏李亚东来源:《装饰装修天地》2017年第22期摘要:面对国家对油气资源的需求量增大,油气的开发更多地将日光投向海洋。

面对着陆地资源日益枯竭的现状,各个国家纷纷把开采资源的目光投向了海洋之中,国际海洋资源争夺的现状表明,谁拥有海洋高技术,谁就能在维护海洋权益和开发海洋资源的竞争中捷足先登;尤其是海洋油气资源的开采。

海洋油气开采发展到现在已经有50多年的历史,在公海中谁有能力开发海洋资源,海洋资源就属于谁。

油气开采的钻井技术也有了较大的发展,特别是半潜式钻井平台在深海作业中的广泛应用。

为维护国家海洋主权,获得应有的海洋权益,不仅依赖军事,更关键取决于海洋工程装备的技术实力。

半潜式钻井平台是一种用途广泛的特种海上结构物,是海洋油气资源开发的主力装备之一,本文就恶劣海况下半潜式钻井平台的工作性能作出分析,为半潜式钻井平台的发展提供参考。

半潜式钻井平台技术难度高、附加值大,其设计建造反映了一个国家在海洋油气开发装备上的研发水平。

关键词:恶劣海况;半潜式;钻井平台;工作性能1 恶劣海况对于半潜式钻井平台的影响随着陆地上的资源日益枯竭,人们纷纷将目光投向海洋之中,海洋约占地球总面积的71%,海洋中的资源丰富,尤其是能源资源,如油气等。

人们对于海洋油气资源的开采已经有50多年的历史,开采的海域也从浅海海域深入到深海海域。

深海海域油气资源的开采主要是通过钻井平台来进行的,半潜式钻井平台为深海海域油气资源的开采提供了便利,目前的半潜式钻井平台已经可以在3000m以下的深海进行开采作业。

半潜式钻井平台已经成为了深海钻井平台发展的重要方向,但也正是因为如此,半潜式钻井平台长期在深海作业,经常遇到恶劣的海况环境,恶劣海况中的风浪海流,都给半潜式钻井平台的安全性和稳定性带来影响。

恶劣海况环境会给半潜式钻井平台造成影响,长期在恶劣海况中作业,半潜式钻井平台非常容易出现疲劳损坏的情况。

深水半潜式钻井平台锚泊系统技术概述韩凌;杜勤【摘要】针对目前国内外海洋石油开发向深海发展的趋势,对深海半潜式平台的锚泊系统的布置方式、所采用锚泊线材料和锚设备,以及模型试验和静、动力、耦合计算的研究方法等方面的研究现状和发展趋势作了介绍,为我国今后深海油气平台锚泊技术开发的设计和研究提供参考.【期刊名称】《船海工程》【年(卷),期】2007(036)003【总页数】5页(P82-86)【关键词】深水;半潜式平台;锚泊系统【作者】韩凌;杜勤【作者单位】中国船级社,北京,100007;中国船级社,北京,100007【正文语种】中文【中图分类】U664.38+1为了满足在深海的恶劣环境条件下进行钻探等工程作业的需要,必须在较长一段时间内精确地保持半潜式平台在海面上的位置,但是半潜式平台对于水平面内的运动不具有回复力,这就需要安装定位系统,平衡作用在浮体的外力,减小浮体的水平运动,使其不致发生位移。

近年来,为了适应深海钻探的要求,出现了不采用锚的自动动力定位系统(dynamic position)以保持井位。

它可以在锚泊有极大困难的海域作业,如极深海域、海底土质不利于抛锚的区域等等;另外动力定位机动性好,一旦到达作业海域,立即可以开始工作;遇有恶劣环境突袭时,又能迅速撤离躲避。

但是全动力定位系统初始投资和营运成本都比较高。

海上的定位,最普遍的还是锚泊系统(mooring systems),这种方法很早就在船舶上应用,具有结构简单、可靠、经济性好等优点。

由于开采石油向深海的发展趋势,这对深水锚泊装置提出了更高、更严格的要求,并使得其设计、建造、使用操作等方面都增加了困难,因此对深海半潜式平台的锚泊系统的研究具有重要的意义,也具有很大的发展空间和研究价值。

为了满足深水锚泊的要求,对锚泊系统方面的改进主要从锚索材料、锚的设备、设计研究方法等方面进行[1-2]。

1 锚泊线状态锚泊系统可以分为柔性和刚性两种形式。

3000m水深半潜式钻井平台关键技术综述谢彬 王世圣 冯玮 付英军(中海石油研究中心)摘要:深水半潜式钻井平台是深水油气田开发的主要装备之一,它的研制涉及到多项关键技术,主要包括:总体设计技术、系统集成技术、平台定位技术、总体性能分析技术、结构强度与疲劳寿命分析技术、以及平台建造技术、深水模型试验技术等,本文概述了深半潜式钻井平台关键技术与相关的关键技术难点,能够帮助有关技术人员对深水半潜式钻井平台关键技术有一个全面的了解。

关键词:深水半潜式钻井平台; 关键技术; 总体设计; 系统集成; 计算分析Summaries on Key Technology of the 3000 m DeepwaterSemi-submersible Drilling RigXIE Bin, WANG Shisheng, FENG Wei, FU Yingjun(CNOOC Research Center)Abstract: Deepwater semi-submersible drilling rig one of kinds of main equipments in exploitation of deepwater oil and gas field. Its development will deal with many of key technologies .They mainly include the macro design system integration, location keeping, calculation and analysis of macro characteristic, analysis of structure and fatigue strength and manufacturing ,model test. This paper summarizes key technologies and points for deepwater semi-submersible drilling rig, and can assist relational technician by understanding in the round the key technology of deepwater semisubmersible drilling rig.Key Words: Deepwater semi-submersible drilling rig, Key technology, Macro design, System integration, Calculation and analysis1 前言海上深水油气田的开发依赖深水海洋工程装备,3000m深水半潜式钻井平台是实施海上深水油气田开发必备装备之一。

我国南海蕴藏着丰富的油气资源,目前在我国南海深水已有了重大的油气发现。

为提高我国深水油气的开发能力,开展深水半潜式钻井平台的研究和开发是非常有必要的。

几十年来,世界上海洋工程技术装备一直在发展,随着向深海进军,海洋工程技术装备更是趋向大型化,更注重其安全性与经济性。

一些造船大国在建造高技术、高性能船舶的同时,同步开发并建造海洋工程技术装备,多种类型的深海钻井平台,拥有量越来越多,设计与建造水平也越来越高。

目前,国外海洋油气钻探与开采装置已由原先10~25m水深的座底式钻井平台发展到当今的水深3000m的深水半潜式钻井作者简介:谢彬,中海油石油研究中心深水工程重点实验室副主任。

平台。

半潜式钻井平台作为一种可重复使用的移动式钻井装置,以其性能优良、抗风浪能力强、甲板面积和装载量大、适应水深范围大等优点成为国外研究的热点之一,它将是今后数十年海上石油勘探钻井最具有发展前途的设备。

随着水深越大,离岸越远,该型平台更能充分显示其优越性。

因此,半潜式钻井平台被称誉为21世纪海洋开发最关键的设备,其在浮式海洋石油钻井装置中所占的比率也越来越高。

相关的统计还表明:世界上目前正在使用的钻井平台约为580座,其中自升式钻井平台380座,半潜式钻井平台160座,钻井船40艘。

这些平台大部分是20世纪80年代建造。

目前最新型的第六代深水半潜式钻井平台工作水深已超过3000m,钻井深度为9000~12 000m,甲板可变载荷为7000~10 000t,而且作业自动化、智能化程度高,并且配备动力定位、双井架系统等先进设备,能够胜任在恶劣的海洋环境条件下不间断的钻探工作。

由于深水半潜式钻井平台设计、建造的技术和资金的密集,目前世界上仅少数国家,如美国、瑞典、荷兰和挪威等国,具有设计、建造深水半潜式钻井平台的能力。

我国目前尚没有深海平台的应用,其中导管架平台的应用仅限于200m水深以内,设计建造过300m水深以内的第二代的半潜式钻井平台。

大连造船新厂建造了Bingo 9000半潜式钻井平台主体结构,但主要技术与图纸是从国外引进的。

我国深水油气田开发的处于前期勘探时期,受深水钻井装备的限制发展速度较慢。

要加速发展我国深水油气田的开发,就必须充分吸收和消化国外深水半潜式钻井平台关键技术,借鉴深水半潜式钻井平台设计、制造等方面国外成功的经验,在此基础上研制适应我国深水油气田环境的半潜式钻井平台。

为此,中海油联合国内知名高校和院、所,首先研究了目前在国外比较流行的几种深水半潜式钻井平台,对深水半潜式钻井平台设计和建造的关键技术和难点进行了研究和探讨,为申请和开展国家863项目“深水半潜式钻井平台关键技术”打下一个良好的基础。

由中海石油研究中心牵头的国家863项目组集合了国内知名高校和院、所的优势研究资源,基于前期的研究成果,分专题对深水半潜式钻井平台关键技术进行了研究和攻关。

经过一年多的研究实践获得了许多有价值的成果,也对深水半潜式钻井平台设计和建造的要解决关键技术问题和技术难点有了更加深入的认识。

根据深水半潜式钻井平台设计和建造的要求,深水半潜式钻井平台关键技术主要涉及到以下几个方面:总体设计技术;系统集成技术;平台定位技术;总体性能分析技术;结构强度与疲劳寿命分析技术;以及平台建造技术、模型试验技术等。

2 总体设计技术总体设计是对深水半潜式钻井平台的综合性规划,是一个非常重要的阶段,该阶段的工作基本确定了平台的各项性能指标、主要功能和总费用。

所涉及到的关键技术主要有:设计标准的选用;海洋环境条件和海洋工程地质条件的分析和研究,以确立平台自存、操作和连接工况的设计环境条件;平台主要功能、主要性能指标和主要设备参数的论证和确定;平台远离基岸作业需要更大甲板空间和可变载荷,最大的可变载荷的论证确定;平台定位和锚泊形式的选择与研究确定;主要设备配置方案的拟定等。

平台总体方案设计在总体设计中占有较大的分量,是深水半潜式钻井平台设计必须解决关键技术之一,在总体方案设计中要确定平台的船型与主尺度、结构形式和总布置,其中平台的总布置涉及到平台各系统设计的方方面面,是一个工艺流程确立、功能区块划分、系统布置规划、设备参数落实、结构设计协调等综合设计过程。

平台的总布置作为深水半潜式钻井平台要解决的关键技术涵盖多个关键技术点,如可变载荷的分类与布置、双井架系统、隔水管存放方式、机舱数目与布置等。

总体设计确立了深水半潜式钻井平台的诸项设计目标,各项目标的实现要通过深入的研究,采用计算分析、模型实验和对比研究等技术手段,去解决各个相关的关键技术问题,以达到总体设计的最终要求。

3 系统集成技术系统集成技术是将深水半潜式钻井平台的各个独立的系统集成到相互关联,统一和协调的系统之中,成为一个整体,使它们能够精确、高效的发挥作用,同时也便于统一的控制与管理。

按照系统的功能整个深水半潜式钻井平台系统可以划分为五大系统:钻井系统、公用电力和电站系统、动力定位系统、压载系统、安全和防护系统,其中各大系统又有多个子系统构成。

系统集成需要解决各系统之间的相互关联与互操作,各类设备、子系统间的接口,以及多厂商、多协议和面向各种应用的体系结构等问题。

系统集成技术所涉及到的关键技术主要有:钻井系统集成技术、公用电力和电站系统集成技术、动力定位系统集成技术、压载系统集成技术、安全和防护系统集成技术。

钻井系统集成是对8个关键子系统进行集成设计并优化,以满足深水半潜式钻井作业流程的需求。

八个关键子系统包括:钻井模块系统、管材处理系统、BOP与采油树处理系统、升沉运动补偿系统、水下器具系统、 高低压泥浆系统、泥浆配置及净化系统、泥浆材料存储及输送系统。

钻井系统集成要求在有限的甲板面积和空间内,按照钻井工艺流程完成所有设备的优化布置,并实现自动高效的钻井作业。

所包含的关键技术主要有:作业流程优化技术、钻井系统设备和水下设备优化配置技术、管汇系统优化布置技术、管材处理自动化技术、高效、安全的BOP与采油树处理技术、钻井管柱的升沉运动补偿技术、水下器具设计与BOP控制技术、高低压泥浆系统设备配置与泥浆存储、输送、分配技术、泥浆配置与净化系统的集成设计技术、泥浆材料存储及输送系统集成技术。

其中钻井管柱的升沉运动补偿技术是一个技术难点,要通过计算分析来选择合适补偿装置,以保证钻井作业的安全。

公用电力和电站系统集成是对半潜式钻井平台公用电力和电站系统的设备进行合理配置,以及系统的布置优化,并进行相关辅助系统的集成设计。

主要关键技术有:半潜式钻井平台电站配置技术,该技术能保证在最恶劣的情况使用六台发电机满足DP3的要求;动力装置、配电板设备选型技术、电站系统的布置技术。

通过对公用电力和电站系统集成技术的研究,实现半潜式钻井平台公用电力和电站系统的一体化集成设计和优化。

DP-3动力定位系统集成是对动力定位控制系统、动力定位系统冗余和推进控制器系统的一体化集成设计和优化。

动力定位控制系统接收计算机根据平台的数学模型和姿态控制输出控制信号,进而操作全回转推进器克服环境变化的力量,使平台保持选定的航向和位置。

根据IMO DP-3的要求,动力定位系统冗余设计有冗余的主DP系统和非冗余的后备DP系统,并配有手动的单手柄操作系统。

推进控制器系统的设计可独立手动操作每一台全回转推进器,也可接受来自DP的控制信号实现对推进器的自动控制。

DP-3动力定位系统将三个子系统集成在一起完成平台位置控制,并具有动力定位系统冗余,使平台的定位实现了高效、自动和安全。

DP-3动力定位系统关键技术包括:动力定位控制系统集成与设备配置技术、动力定位系统冗余集成与设备配置技术、推进控制器系统集成与设备配置技术、动力定位能力分析技术。

动力定位能力分析技术是DP-3动力定位系统集成的基础。

压载系统集成是通过平台压载工况的压载配置研究与计算分析,进行压载系统的配置,以及系统和布置的优化设计和集成。