基于ANSYS的齿轮静力学分析及模态分析

- 格式:doc

- 大小:2.47 MB

- 文档页数:49

基于ANSYS Workbench 的两级减速器箱体模态分析南永博赵永强杜枭雄(陕西理工大学机械工程学院,陕西汉中723000)摘要:为了获得减速器危险输入转速分布范围,首先利用三维设计软件Pro /E 对减速器箱体进行三维建模,之后将其导入到ANSYS Workbench 中进行有限元静力学分析、模态分析,得到了箱体的最大应力、最大变形分布云图,以及前六阶固有频率及模态振型,其固有频率分布范围在481.48~1203.2Hz 之间。

结合减速器固有频率分布范围,经过计算,得到了相应频率下的减速器输入转速,转速范围为28888.8~72192r /min 之间。

将实际工作时减速器的转速与上述转速进行对比分析,可确定减速器是否会发生共振现象,为实际工作中减速器的结构优化设计、振动问题的研究分析提供了一定参考。

关键词:减速器箱体;有限元;模态分析;振动0引言齿轮减速器由于传动效率高,被广泛应用于工业生产制造中[1]。

箱体作为减速器的一部分,是减速器重要的零部件,通常减速器箱体由于结构复杂,主要靠经验去设计[2]。

随着计算机技术的飞速发展,可以利用有限元分析软件对大型三维实体模型进行分析,本文利用了ANSYS Workbench 来对两级圆柱齿轮减速器箱体进行模态分析,模态分析方法采用Block Lanczos 法,经过有限元分析得到了箱体的模态振型云图,找到了箱体变形最大的部位,为减速器箱体的抗振设计提供了一定的理论参考[3]。

1减速器模型本文采用Pro /E 软件来建立箱体三维模型,有限元分析时将箱体模型保存为IGS 格式文件,直接导入ANSYS Workbench 中。

在有限元分析中忽略了对有限元分析结果影响较小的螺纹孔等,有限元网格划分时采用的网格单元为Solid92。

根据实际情况,减速器的制造材料为灰铸铁,其弹性模量E X =140GPa 、泊松比为0.25。

网格划分模式采用自由网格划分方法,设置好上述参数,经过网格划分,共得到56895个单元。

ANSYS动力学分析指南作者: 安世亚太第一章模态分析§1.1模态分析的定义及其应用模态分析用于确定设计结构或机器部件的振动特性(固有频率和振型),即结构的固有频率和振型,它们是承受动态载荷结构设计中的重要参数。

同时,也可以作为其它动力学分析问题的起点,例如瞬态动力学分析、谐响应分析和谱分析,其中模态分析也是进行谱分析或模态叠加法谐响应分析或瞬态动力学分析所必需的前期分析过程。

ANSYS的模态分析可以对有预应力的结构进行模态分析和循环对称结构模态分析。

前者有旋转的涡轮叶片等的模态分析,后者则允许在建立一部分循环对称结构的模型来完成对整个结构的模态分析。

ANSYS产品家族中的模态分析是一个线性分析。

任何非线性特性,如塑性和接触(间隙)单元,即使定义了也将被忽略。

ANSYS提供了七种模态提取方法,它们分别是子空间法、分块Lanczos法、PowerDynamics法、缩减法、非对称法、阻尼法和QR阻尼法。

阻尼法和QR阻尼法允许在结构中存在阻尼。

后面将详细介绍模态提取方法。

§1.2模态分析中用到的命令模态分析使用所有其它分析类型相同的命令来建模和进行分析。

同样,无论进行何种类型的分析,均可从用户图形界面(GUI)上选择等效于命令的菜单选项来建模和求解问题。

后面的“模态分析实例(命令流或批处理方式)”将给出进行该实例模态分析时要输入的命令(手工或以批处理方式运行ANSYS时)。

而“模态分析实例(GUI方式)”则给出了以从ANSYS GUI中选择菜单选项方式进行同一实例分析的步骤。

(要想了解如何使用命令和GUI选项建模,请参阅<<ANSYS建模与网格指南>>)。

<<ANSYS命令参考手册>>中有更详细的按字母顺序列出的ANSYS命令说明。

§1.3模态提取方法典型的无阻尼模态分析求解的基本方程是经典的特征值问题:其中:=刚度矩阵,=第阶模态的振型向量(特征向量),=第阶模态的固有频率(是特征值),=质量矩阵。

ansys动力学分析全套讲解第一章模态分析§1.1模态分析的定义及其应用模态分析用于确定设计结构或机器部件的振动特性(固有频率和振型),即结构的固有频率和振型,它们是承受动态载荷结构设计中的重要参数。

同时,也可以作为其它动力学分析问题的起点,例如瞬态动力学分析、谐响应分析和谱分析,其中模态分析也是进行谱分析或模态叠加法谐响应分析或瞬态动力学分析所必需的前期分析过程。

ANSYS的模态分析可以对有预应力的结构进行模态分析和循环对称结构模态分析。

前者有旋转的涡轮叶片等的模态分析,后者则允许在建立一部分循环对称结构的模型来完成对整个结构的模态分析。

ANSYS产品家族中的模态分析是一个线性分析。

任何非线性特性,如塑性和接触(间隙)单元,即使定义了也将被忽略。

ANSYS提供了七种模态提取方法,它们分别是子空间法、分块Lanczos法、PowerDynamics法、缩减法、非对称法、阻尼法和QR阻尼法。

阻尼法和QR阻尼法允许在结构中存在阻尼。

后面将详细介绍模态提取方法。

§1.2模态分析中用到的命令模态分析使用所有其它分析类型相同的命令来建模和进行分析。

同样,无论进行何种类型的分析,均可从用户图形界面(GUI)上选择等效于命令的菜单选项来建模和求解问题。

后面的“模态分析实例(命令流或批处理方式)”将给出进行该实例模态分析时要输入的命令(手工或以批处理方式运行ANSYS时)。

而“模态分析实例(GUI方式)” 则给出了以从ANSYS GUI中选择菜单选项方式进行同一实例分析的步骤。

(要想了解如何使用命令和GUI选项建模,请参阅<<ANSYS建模与网格指南>>)。

<<ANSYS命令参考手册>>中有更详细的按字母顺序列出的ANSYS命令说明。

§1.3模态提取方法典型的无阻尼模态分析求解的基本方程是经典的特征值问题:其中:=刚度矩阵,=第阶模态的振型向量(特征向量),=第阶模态的固有频率(是特征值),=质量矩阵。

ansys机械工程应用精华30例1. 结构分析:使用ANSYS进行结构分析,包括静力学分析、动力学分析、热分析等。

可以分析各种结构的强度、刚度、稳定性等性能。

2. 振动分析:使用ANSYS进行振动分析,可以预测结构在振动载荷下的响应,包括自由振动、强迫振动、模态分析等。

3. 疲劳分析:使用ANSYS进行疲劳分析,可以评估结构在循环载荷下的寿命,预测结构的疲劳失效。

4. 热传导分析:使用ANSYS进行热传导分析,可以分析结构在热载荷下的温度分布、热流分布等。

5. 流体力学分析:使用ANSYS进行流体力学分析,包括流体流动分析、气动分析、水动力学分析等。

6. 电磁场分析:使用ANSYS进行电磁场分析,可以分析电磁场的分布、电磁场与结构的相互作用等。

7. 多物理场耦合分析:使用ANSYS进行多物理场耦合分析,可以考虑多个物理场的相互作用,如结构与热场的耦合、结构与流体场的耦合等。

8. 优化设计:使用ANSYS进行优化设计,可以通过参数化建模、设计变量的优化搜索等方法,寻找最优的设计方案。

9. 拓扑优化:使用ANSYS进行拓扑优化,可以通过改变结构的拓扑形态,实现结构的轻量化、刚度优化等。

10. 模态分析:使用ANSYS进行模态分析,可以确定结构的固有频率、振型等。

11. 稳定性分析:使用ANSYS进行稳定性分析,可以评估结构在压缩载荷下的稳定性,预测结构的屈曲失稳。

12. 接触分析:使用ANSYS进行接触分析,可以模拟结构中不同部件之间的接触行为,包括摩擦、滑动、接触面积等。

13. 材料特性分析:使用ANSYS进行材料特性分析,可以确定材料的力学性能、热学性能等。

14. 焊接分析:使用ANSYS进行焊接分析,可以评估焊接接头的强度、应力分布等。

15. 大变形分析:使用ANSYS进行大变形分析,可以模拟结构在大变形条件下的力学行为,如塑性变形、弹性变形等。

16. 高温分析:使用ANSYS进行高温分析,可以模拟结构在高温环境下的热应力、热膨胀等。

齿轮箱有限元模态分析及试验研究报告齿轮箱是现代机械设备中重要的组成部分,它广泛用于各种机械传动系统中,如车辆、工程机械等。

因此研究齿轮箱的动力学特性对于机械传动系统的设计、优化和性能提升具有重要意义。

本文通过有限元模态分析和试验研究,对齿轮箱的动力学特性进行了分析和研究。

首先进行有限元模态分析,使用ANSYS软件建立了三维齿轮箱模型,并对其进行了固有频率和模态分析。

在分析过程中,设定了模型的约束和加载条件,确保模型模拟的真实性与可靠性。

通过模态分析,得到了齿轮箱的固有频率和模态形态,并且确定出了前几个重要频率的数值。

结果表明,齿轮箱的固有频率主要集中在数百Hz的高频段。

为了验证有限元模态分析结果的准确性,本文设计了试验验证方案。

首先,使用激光精密测量仪对齿轮箱的位移进行测量,并将测试数据存储为动态位移序列。

然后,基于FFT算法对动态位移序列进行频谱分析,得到齿轮箱的频响函数。

最后,通过对比有限元模态分析结果与试验结果,验证模型的准确性和可靠性。

试验结果表明,模型的预测结果与试验结果相符,二者的误差在可接受范围内。

综上所述,本文采用有限元模态分析和试验验证两种方法,对齿轮箱的动力学特性进行了研究。

结果表明,齿轮箱具有较高的固有频率,且主要分布在数百Hz的高频段。

通过试验验证,证明了有限元模态分析方法的准确性和可靠性。

这些结果对于齿轮箱的优化设计、结构改进和性能提升具有重要参考价值。

齿轮箱的有限元模态分析和试验研究,采用了多项相关数据。

在本文中,我们主要关注以下数据:1. 齿轮箱模型的材料性质2. 模型的约束和加载条件3. 模型的固有频率和模态形态4. 齿轮箱的位移测试数据5. 齿轮箱的频响函数6. 模型预测结果与试验结果的误差对于第一项数据,齿轮箱的材料性质是有限元模型分析的关键。

正确的材料参数可以确保分析结果的准确性和可靠性。

在本文中,我们将齿轮箱的材料定义为铸铁,其杨氏模量为169 GPa,泊松比为0.27。

课程设计任务书目录第一章课程设计的内容简要说明---------------------------------------3第二章实体建模步骤-------------------------------------------------42.1打开CATIA,打开机械零部件设计界面---------------------------42.2使用宏创建齿轮举例------------------------------------------42.3具体绘制每个轴上的齿轮--------------------------------------42.4绘制轴及轴承------------------------------------------------82.5 组装零件----------------------------------------------------9第三章模型倒入导出过程--------------------------------------------10第四章对模型模态分析的过程----------------------------------------114.1定义单元类型------------------------------------------------114.2定义材料属性------------------------------------------------114.3 划分网格----------------------------------------------------114.4加载求解----------------------------------------------------134.5定义求解类型和选项------------------------------------------13第五章结果分析及问题讨论------------------------------------------145.1列出固有频率------------------------------------------------145.2查看特征振型------------------------------------------------145.3结论--------------------------------------------------------17第六章参考文献----------------------------------------------------181.课程设计的内容简要说明1.1使用CATIA建立变速器齿轮系统主要零部件的三维实体模型并装配。

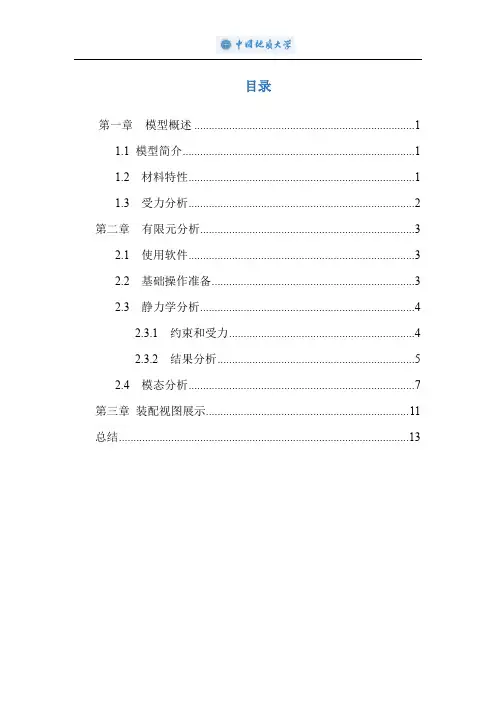

目录第一章模型概述 (1)1.1 模型简介 (1)1.2 材料特性 (1)1.3 受力分析 (2)第二章有限元分析 (3)2.1 使用软件 (3)2.2 基础操作准备 (3)2.3 静力学分析 (4)2.3.1 约束和受力 (4)2.3.2 结果分析 (5)2.4 模态分析 (7)第三章装配视图展示 (11)总结 (13)第一章模型概述1.1 模型简介本模型是完成锥齿轮减速机合箱加工工序——镗输出轴轴承孔工序的夹具模型。

该夹具是结合锥齿轮减速机加工工序进行设计完成的。

采用的是杠杆滑块夹具,原理图如图1.1所示,基本尺寸如图1.2所示。

图1.1 杠杆滑块夹具图1.2 夹具尺寸1.2 材料特性夹具采用材料为45号钢,材料特性如表1所示。

表1 材料特性1.3 受力分析当加工夹紧时,气缸的输出压力最大,因此对夹紧状态进行受力分析,因此在夹紧时计算的气缸输出力应满足夹紧条件。

该机构夹紧时的受力分析图如图1.3所示:图1.3 受力分析图由转矩平衡方程:,将带入算得:气缸的最大动力为:。

经过计算,F处的压强为1.05 MPa,W k 处的压强为2.7 MPa。

装配简图如图1.4所示。

图1.4 装配简图第二章有限元分析2.1 使用软件本次课程使用软件是ANSYS WORKBENCH,ANSYS WORKBENCH是美国ANSYS公司开发的一款融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。

ANSYS WORKBENCH和ANSYS MECHANICAL(常称之为ANSYS,或经典界面)都能满足基本有限元分析需求,前者是一个综合设计平台,封装了很多过程和软件,更易上手,后者更注重原理和求解器等等的选择,对结构、力学、有限元等理论知识要求更高。

结合模型难易程度,选择使用ANSYS WORKBENCH有限元分析软件对夹紧状态下的夹具进行了静力学分析和模态分析。

2.2 基础操作准备首先将solidworks所建夹具三维模型导出为x_t格式备用。

基于Workbench的直齿轮模态与谐响应分析王超;张小辉;孙长青【摘要】为提高齿轮的接触性能,降低齿轮的失效形式,避免轮齿啮合过程中产生共振现象,利用三维建模软件Proe/E进行齿轮的参数化建模及装配仿真,保存副本IGES格式,利用Proe/E与Workbench接口导入到Workbench中,对啮合齿轮实体模型进行模态分析与谐响应分析.通过模态分析,研究啮合齿轮的固有振动特性,得到啮合齿轮前8阶振动固有振型与固有频率,进一步分析共振频率,避免发生共振现象.研究齿轮谐响应分析,在不同频率载荷激励下,得到齿轮啮合的频率响应曲线,分析静态负载、模态负载及阻尼对谐振响应的影响.【期刊名称】《沈阳工程学院学报(自然科学版)》【年(卷),期】2018(014)002【总页数】5页(P175-179)【关键词】Workbench;模态分析;谐响应分析;齿轮啮合【作者】王超;张小辉;孙长青【作者单位】沈阳工程学院工程实训中心,辽宁沈阳110136;沈阳工程学院工程实训中心,辽宁沈阳110136;沈阳工程学院机械学院,辽宁沈阳110136【正文语种】中文【中图分类】TH132.41随着高、精、尖机器的飞速发展,对传动系统的要求越来越高。

齿轮传动是机器传统系统的主要形式,其啮合的动态性能对机器性能起着关键作用。

为降低齿轮的失效形式,研究齿轮接触的动力学分析就显得非常重要。

齿轮啮合工作中,在外界因素和自身性能的激励下将发生振动现象。

振动系统的固有频率和固有振型是其动态特性的关键因素,通过模态分析得出齿轮啮合的固有频率和振型变化是研究机器避免发生共振的基础,从而提高机器运转的工作效率和寿命。

齿轮啮合过程中,轮齿会受到载荷冲击,在不同载荷激励下,轮齿的受损程度不同。

轮齿结构在受到不同频率沿正弦变化载荷作用下,得到应力、应变的频率响应曲线,为进一步研究齿轮特性提供参考。

齿轮啮合是一种复杂的接触过程,因为作用力的改变而成为一个非线性问题。

ANSYS动力学分析指南(连载一>发表时间:2007-7-25 作者: 安世亚太关键字: ANSYS动力学分析安世亚太模态分析§1.4.2人工选择主自由度的准则选择主自由度是缩减法分析中很重要的一步。

缩减质量矩阵的精度<求解精确)将取决于主自由度的位置和数目。

对于给定的问题,可以选择多种不同的主自由度集,在所多种情形下都可以得到能够接受的结果。

用命令M和MGEN来选择主自由度,也可用TOTAL命令让程序在求解过程中选择主自由度。

建议两种方式兼用:自己选择少量主自由度,同时让ANSYS程序选择一些自由度。

这样,程序将弥补那些可能被遗漏的模态。

下面是选择主自由度的基本准则:1.主自由度的总数至少应是感兴趣的模态数的两倍。

2.把预计结构或部件要振动的方向选为主自由度。

例如对于平板问题,应至少在法向上选择几个主自由度<见图1a)。

如果在一个方向上的运动会引起另一个方向上的大运动时,应在两个方向上都选择主自由度<见图1b)。

图1<a)平板可能有的法向主自由度<b)X方向运动引起Y方向运动3.在相对较大的质量或较大转动惯量但相对较低刚度的位置选择主自由度<见图2)。

凸肩或“松散”连接的结构是这种位置的实例。

相反地,不要选择质量相对较小或有较高刚度<如靠近约束处的自由度<DOF))的位置作为主自由度。

图2应选择主自由度的位置:<a)大转动惯量<b)大质量4.如果最关注的是弯曲模态,则可以忽略转动和“拉伸”自由度。

5.如果要选的自由度属于一个耦合约束集,则只须选中耦合集中第一个<首要的)自由度。

6.在施加力或非零位移的位置选择主自由度。

7.对于轴对称壳模型<SHELL51或SHELL61),选择模型中的平行于或接近平行于中心线部分的所有节点的全局UX自由度为主自由度,这样就可以避免主自由度间的振荡运动<见图3)。

如果运动基本上是平行于中心线,这条建议可以放宽。

ANSYS循环对称结构的模态分析如果结构呈现出循环对称(例如,风轮或正齿轮)特点,则可以通过仅对它的一部分建模来计算结构整体的固有频率和振型。

这一被称为“循环对称结构模态分析”的特征可以节省大量人力和计算时间。

另一个好处是只需建部分模型便可以观察整个结构的振型。

循环对称结构模态分析只在ANSYS/Multiphysics、ANSYS/Mechanical和ANSYS/Structural中可用。

1、基本扇区循环对称结构中用于建模的部分叫做基本扇区。

正确的基本扇区应该满足这样的特点:即若在全局柱坐标空间(CSYS=1)中将其重复n次,则能生成整个模型(见图4)。

图4循环对称结构实例2、节径理解循环对称结构模态分析的过程,需要理解节径这个概念(这里的“节”是振动术语,而不是有限元中的节点的“节”)。

“节径”这个术语源于简单的几何体,如圆盘,在某阶模态下振动时的表现。

这时,大多数振型中将包含如图5所示的横穿整个圆盘表面的板外位移为零的线,通常称为节径。

图5节径的一些例子对具有循环对称特征的复杂结构(如涡轮叶片组件),在振型中也许观察不到零位移线。

因此ANSYS中关于节径的数学定义是广义的,未必和横穿结构的零位移线条数相符。

节径数是确定在以等于扇区角的周向角间隔开的点处的单一自由度(DOF)值的变化的整数。

若节径数等于ND,此变化可用函数COS(ND*THETA)表示。

按上面的定义,对给定的节径数,只要满足在以扇区角隔开的点处的自由度(DOF)按COS(ND*THETA)变化,则沿周向可以存在可变数目的振动波。

例如,节径=0且扇区角=60度的扇区将产生沿周向有0,6,12,…,6n个波形的模态。

(在某些参考文献中,“模态”这个术语被用于替代上面定义的节径,而术语节径则代表实际可观察到的沿结构周向的波形数。

)3、标准(无应力)循环对称结构模态分析过程标准(无应力)循环对称结构模态分析的过程如图6所示。

有无预应力,循环模态分析都是可以使用的。

ANSYS动力学分析指南作者: 安世亚太第一章模态分析§1.1模态分析的定义及其应用模态分析用于确定设计结构或机器部件的振动特性(固有频率和振型),即结构的固有频率和振型,它们是承受动态载荷结构设计中的重要参数。

同时,也可以作为其它动力学分析问题的起点,例如瞬态动力学分析、谐响应分析和谱分析,其中模态分析也是进行谱分析或模态叠加法谐响应分析或瞬态动力学分析所必需的前期分析过程。

ANSYS的模态分析可以对有预应力的结构进行模态分析和循环对称结构模态分析。

前者有旋转的涡轮叶片等的模态分析,后者则允许在建立一部分循环对称结构的模型来完成对整个结构的模态分析。

ANSYS产品家族中的模态分析是一个线性分析。

任何非线性特性,如塑性和接触(间隙)单元,即使定义了也将被忽略。

ANSYS提供了七种模态提取方法,它们分别是子空间法、分块Lanczos法、PowerDynamics法、缩减法、非对称法、阻尼法和QR阻尼法。

阻尼法和QR阻尼法允许在结构中存在阻尼。

后面将详细介绍模态提取方法。

§1.2模态分析中用到的命令模态分析使用所有其它分析类型相同的命令来建模和进行分析。

同样,无论进行何种类型的分析,均可从用户图形界面(GUI)上选择等效于命令的菜单选项来建模和求解问题。

后面的“模态分析实例(命令流或批处理方式)”将给出进行该实例模态分析时要输入的命令(手工或以批处理方式运行ANSYS时)。

而“模态分析实例(GUI方式)”则给出了以从ANSYS GUI中选择菜单选项方式进行同一实例分析的步骤。

(要想了解如何使用命令和GUI选项建模,请参阅<<ANSYS建模与网格指南>>)。

<<ANSYS命令参考手册>>中有更详细的按字母顺序列出的ANSYS命令说明。

§1.3模态提取方法典型的无阻尼模态分析求解的基本方程是经典的特征值问题:其中:=刚度矩阵,=第阶模态的振型向量(特征向量),=第阶模态的固有频率(是特征值),=质量矩阵。