冲蚀研究现状

- 格式:doc

- 大小:37.00 KB

- 文档页数:6

炼油行业空冷器防腐蚀的CFD研究进展唐晓旭;于凤昌;高芒来;张宏飞【摘要】The status-quo of air coolers corrosion is introduced, and main causes of corrosion of air coolers are analyzed. The corrosions are mainly the corrosion of low - temperature HC1 - H2 S - H20 corrosion in whichHC1 corrosion dominates and the corrosion by fluid impingement erosion. The research of air coolers corrosion by CFD method is summarized. The numerical simulation provides a new method for corrosion research, which coolers helpful o understand the mechanisms and root causes of the air cooler corrosion. It also provides a reliable theoretical basis for optimization of air coolers design and process corrosion prevention by CFC simulation calculation, determination of dew point location, analysis of air cooler erosion, determination of locations of the air cooler which are subject to corrosion and prediction of corrosion rate of the air cooler tubes. Recommendations of application of CFD in air cooler corrosion protection in petroleum refining industry are presented.%介绍了空冷器的腐蚀现状,分析了空冷器的主要腐蚀原因,即由HCl占主导的低温HCl-H2S—H2O体系腐蚀和流体冲刷腐蚀造成。

硬脆材料超精密加工关键技术研究随着科技的快速发展,超精密加工技术已经成为现代制造业中不可或缺的关键技术之一。

尤其是在硬脆材料的加工中,超精密加工技术的应用显得尤为重要。

本文将详细探讨硬脆材料超精密加工的关键技术,以期为相关领域的研究和应用提供有益的参考。

超精密加工技术是指通过采用高精度的机床、工具和工艺方法,将原材料或半成品加工成精度高、表面质量好的最终产品。

从20世纪60年代开始,随着计算机、激光、新材料等技术的飞速发展,超精密加工技术也不断取得重大突破。

如今,超精密加工技术已经广泛应用于航空、航天、能源、医疗等领域。

在硬脆材料的加工中,超精密加工技术可以有效提高加工效率和产品质量。

例如,利用超精密加工技术可以制造出高精度的光学元件、半导体芯片、陶瓷零件等,这些产品在各自领域都具有重要的应用价值。

硬脆材料由于其硬度高、脆性大等特点,加工过程中容易出现裂纹、崩边、表面粗糙等问题。

因此,在硬脆材料的超精密加工中,需要解决以下难点:裂纹问题:硬脆材料在加工过程中容易产生裂纹,降低产品的合格率。

崩边问题:由于硬脆材料的硬度较高,加工时容易出现崩边现象,影响产品的精度和表面质量。

表面粗糙问题:硬脆材料在加工过程中容易出现表面粗糙的现象,影响产品的性能和使用寿命。

机床和工具的精度问题:由于硬脆材料的加工精度要求高,因此需要高精度的机床和工具来保证。

采用先进的加工工艺和工具,如激光加工、水刀切割、超声波加工等,以减少加工过程中对材料的损伤。

对硬脆材料进行预处理,如加热、冷却、加载等,以改善其加工性能。

采用高精度的机床和工具,并定期进行维护和校准,以保证加工的精度和稳定性。

对加工参数进行优化,如切削速度、切削深度、进给速度等,以提高加工效率和产品质量。

下面以光学元件和陶瓷零件的超精密加工为例,说明超精密加工技术在硬脆材料加工中的应用。

光学元件的超精密加工:光学元件是光学系统的基本组成部分,其精度和表面质量对整个光学系统的性能有着至关重要的影响。

103射孔是压裂井高压液体作用与地层的连通渠道,射孔所形成孔眼的优劣对压裂裂缝起裂及扩展有着重要影响,将直接影响储层改造效果。

随着射孔技术的发展,逐渐形成了螺旋射孔、定向射孔、定面射孔、限流射孔、极限限流射孔、等孔径射孔、分簇射孔等不同的射孔工艺技术来配合压裂进行施工作业。

本文将简要介绍非常规油气藏多簇压裂中常用的分簇射孔、限流射孔技术的应用现状,并探讨其发展方向。

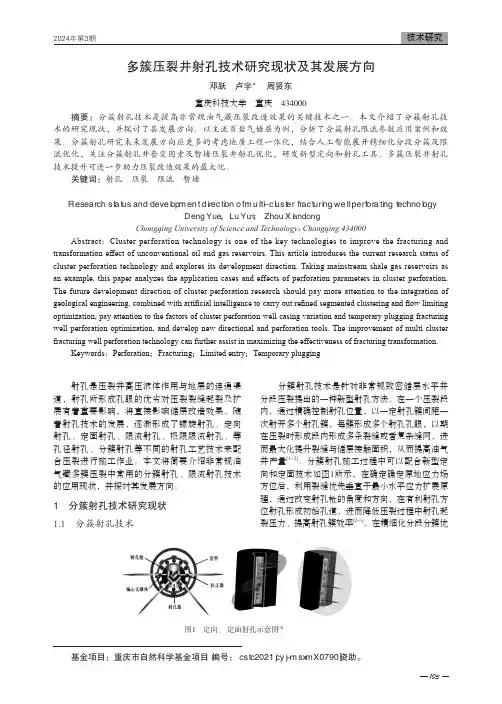

1 分簇射孔技术研究现状1.1 分簇射孔技术分簇射孔技术是针对非常规致密储层水平井分段压裂提出的一种新型射孔方法。

在一个压裂段内,通过精确控制射孔位置,以一定射孔簇间距一次射开多个射孔簇,每簇形成多个射孔孔眼,以期在压裂时形成段内形成多条裂缝或者复杂缝网,进而最大化提升裂缝与储层接触面积,从而提高油气井产量[1-2]。

分簇射孔施工过程中可以配合新型定向和定面技术如图1所示,在确定确定原地应力场方位后,利用裂缝优先垂直于最小水平应力扩展原理,通过改变射孔枪的角度和方向,在有利射孔方位射孔形成初始孔道,进而降低压裂过程中射孔起裂压力、提高射孔簇效率[2-3]。

在精细化分段分簇优多簇压裂井射孔技术研究现状及其发展方向邓跃 卢宇* 周贤东重庆科技大学 重庆 434000摘要:分簇射孔技术是提高非常规油气藏压裂改造效果的关键技术之一。

本文介绍了分簇射孔技术的研究现状,并探讨了其发展方向。

以主流页岩气储层为例,分析了分簇射孔限流参数应用案例和效果。

分簇射孔研究未来发展方向应更多的考虑地质工程一体化,结合人工智能展开精细化分段分簇及限流优化,关注分簇射孔井套变因素及暂堵压裂井射孔优化,研发新型定向和射孔工具。

多簇压裂井射孔技术提升可进一步助力压裂改造效果的最大化。

关键词:射孔 压裂 限流 暂堵Research status and development direction of multi-cluster fracturing well perforating technologyDeng Yue,Lu Yu*, Zhou XiandongChongqing University of Science and Technology ,Chongqing 434000Abstract :Cluster perforation technology is one of the key technologies to improve the fracturing and transformation effect of unconventional oil and gas reservoirs. This article introduces the current research status of cluster perforation technology and explores its development direction. Taking mainstream shale gas reservoirs as an example, this paper analyzes the application cases and effects of perforation parameters in cluster perforation. The future development direction of cluster perforation research should pay more attention to the integration of geological engineering, combined with artificial intelligence to carry out refined segmented clustering and flow limiting optimization, pay attention to the factors of cluster perforation well casing variation and temporary plugging fracturing well perforation optimization, and develop new directional and perforation tools. The improvement of multi cluster fracturing well perforation technology can further assist in maximizing the effectiveness of fracturing transformation.Keywords :Perforation ;Fracturing ;Limited entry ;Temporary plugging基金项目:重庆市自然科学基金项目(编号:cstc2021jcyj-msxmX0790)资助。

我国大型汽轮机叶片运行状况的研究和对策刘志江袁平国家电力公司热工研究院(陕西西安 710032)0 前言叶片是汽轮机的关键零件,又是最精细、最重要的零件之一。

它在极苛刻的条件下承受高温、高压、巨大的离心力、蒸汽力、蒸汽激振力、腐蚀和振动以及湿蒸汽区水滴冲蚀的共同作用。

其空气动力学性能、加工几何形状、表面粗糙度、安装间隙及运行工况、结垢等因素均影响汽轮机的效率、出力;其结构设计、振动强度及运行方式则对机组的安全可靠性起决定性的影响。

因此,全世界最著名的几大制造集团无不坚持不懈地作出巨大努力,把最先进的科学技术成果应用于新型叶片的开发,不断推出一代比一代性能更优越的新叶片,以捍卫他们在汽轮机制造领域的先进地位。

在1986~1997年间我国电力工业得到持续、高速发展,电站汽轮机正在实现高参数大容量化。

据统计,到1997年底,包括火电、核电在内的汽轮机装机容量已达到192 GW,其中火电250~300 MW机组128台,320.0~362.5 MW机组29台,500~660 MW机组17台;200 MW及以下的机组也有很大发展,200~210 MW机组188台,110~125 MW机组123台,100 MW机组141台。

核电汽轮机最大容量为900 MW。

随着我国电站汽轮机大容量化,叶片的安全可靠性和保持其高效率愈显得重要。

对于300 MW及600 MW机组,每级叶片转换的功率高达10 MW乃至20 MW 左右,即使叶片发生轻微的损伤,所引起的汽轮机和整台火电机组的热经济性和安全可靠性的降低也是不容忽视的。

例如,由于结垢使高压第1级喷嘴面积减少10%,机组的出力会减少3%,由于外来硬质异物打击叶片损伤以及固体粒子侵蚀叶片损伤,视其严重程度都可能使级效率降低1%~3%;如果叶片发生断裂,其后果是:轻的引起机组振动、通流部分动、静摩擦,同时损失效率;严重的会引起强迫停机,有时为更换叶片或修理被损坏的转子、静子需要几周到几个月时间;在某些情况下由于叶片损坏没有及时发现或及时处理,引起事故扩大至整台机组或由于末级叶片断裂引起机组不平衡振动,可能导致整台机组毁坏,其经济损失将以亿计,这样的例子,国内外并不罕见。

凝结水系统泄漏原因及解决建议摘要:通过对某装置凝结水系统弯头频繁穿孔泄漏的现象进行分析,确定凝结水系统泄漏的主要原因是冲刷腐蚀。

提出了相应的解决方案,以供参考。

关键词:凝结水;弯头;冲刷腐蚀1引言某公司18万/年苯抽提装置,3.5MPa蒸汽主要用作减温减压成2.2MPa蒸汽给换热器加热,换热后的凝结水送出装置。

不到一个检修周期内,凝结水系统中弯头管件发生泄漏20余次(主要集中在各再沸器出口管线和凝结水主线)。

由于系统工艺存在缺陷,冲刷减薄泄漏的部位采取了带压堵漏或包焊等措施,给装置平稳生产带来了一定的安全隐患。

装置凝结水系统泄漏的问题变得尤为突出,有效的解决该问题,一方面可以有效的消除装置安全隐患,另一方面对提高装置经济效益也有一定的促进作用。

2泄漏分析3.5MPa蒸汽从厂区总管来,与厂区总管来的除氧水在减温减压器中减温减压为2.2MPa蒸汽,然后经过抽提塔底再沸器E-3104、溶剂回收塔底再沸器E-3106、白土罐加热器E-3018、溶剂再生塔E-3109进行换热,换热产生的凝结水与1.0MPa蒸汽凝结水共同进入凝结水回收系统PK-3101。

在凝结水罐D-3120闪蒸0.4MPa蒸汽,进入蒸汽管网,罐底部的凝结水送出装置。

流程示意图如下。

通过对凝结水流程、冲刷原理、受力影响等方面进行分析,凝结水线弯头冲刷减薄泄漏的原因主要是装置凝结水温度较高(均在150℃以上),进入凝结水罐前,弯头处压力降低,管线内气液饱和状态的凝结水部分液体汽化,对弯头持续集中冲刷腐蚀。

主要影响因素有以下三个方面。

(1)弯头受力因素弯头角度越大,冲刷作用也就最强,而直管内流体对管壁无压力,即无冲刷作用。

冲力的大小与流体流速和管内压力成正比。

即流速越快,冲力越大,介质对管壁的作用力就越大,对材料的冲刷腐蚀就越严重。

随着曲率半径的增加冲蚀程度先减弱后缓慢增加,在 R=3d时对管道的冲蚀最弱。

(2)气液共沸因素装置内凝结水流程存在一定的缺陷,2.2MPa蒸汽的饱和凝结水(压力约为1.2MPa)直接进入0.4MPa凝结水回收系统。

天然气水合物试采多相输送的弯管段防护研究

白莉;商鹏程;刘强;王海文

【期刊名称】《石油机械》

【年(卷),期】2024(52)1

【摘要】天然气水合物浆液中混杂的泥砂颗粒在低流速管段容易产生堆积阻塞,在高流速管段经常发生冲蚀磨损,目前国内外针对以液体为连续相流动的气液固多相流冲蚀研究较少。

为此,以欧拉(Euler)气泡流模型与离散相模型(DPM)耦合的多相流数学模型为理论基础,对多相流中气液相间分布及管壁冲蚀磨损进行了数值模拟,开展了冲蚀磨损试验并提出耐磨防护方案。

研究结果表明:可以从减弱弯管段湍流剪切作用、颗粒对弯管内壁的直接碰撞及减少动能传递进行防护设计;15°楔形垫层对应的最大冲蚀速率减幅74.55%,在1.0~2.2 m/s的流速范围内防护效果更明显;陶瓷涂垫层防护对冲蚀-腐蚀交互作用有明显的抑制效果。

研究结论可为管道输送工程防护措施的制定提供技术参考。

【总页数】9页(P109-117)

【作者】白莉;商鹏程;刘强;王海文

【作者单位】中国石油大学(华东);中海油能源发展股份有限公司清洁能源分公司;中船黄埔文冲船舶有限公司

【正文语种】中文

【中图分类】TE832

【相关文献】

1.天然气水合物新能源简介—对全球试采、开发和研究天然气水合物现状的综述

2.天然气水合物试采中节流螺旋管段微米级砂粒运移沉积规律数值模拟

3.天然气水合物试采井筒-土壤三维非线性耦合模型研究

4.海上天然气水合物试采过程中天然气回收利用技术方案研究

5.天然气水合物试采监测井技术研究进展

因版权原因,仅展示原文概要,查看原文内容请购买。

第30卷第2期江苏理工学院学报JOURNAL OF JIANGSU UNIVERSITY OF TECHNOLOGY Vo l.30,No.2 Apr.,20242024年4月陶瓷涂层因其耐磨损、耐高温及耐腐蚀等优点,在海洋舰船、航空航天、能源运输、汽车装备等领域具有广泛的应用前景。

然而,单一物相的陶瓷涂层通常脆性较大、结构缺陷较多,在服役过程中易破裂和剥落,其应用受到限制[1]。

目前,陶瓷涂层的性能改善手段主要有优化制备工艺参数和多相添加。

通过添加其他相,可以在保持原物相优异性能的同时,使涂层拥有多种不同的性能,减少孔隙与微裂纹等缺陷含量,拓展其应用范围[2]。

氧化钛复合涂层是指将氧化钛颗粒与其他材料进行复合,由于氧化钛颗粒具有较好的流动性及相容性,因此,作为第二相添加至涂层中可以提高涂层的韧性、硬度、耐磨性和耐腐蚀性能[3]。

热喷涂技术是一种表面强化和修复技术,具有工艺简单、成本低、灵活性高等优点,被广泛应用于零件表面以提升其耐磨损、耐腐蚀、耐高温等性能[4-5]。

近年来,采用热喷涂技术制备氧化钛复合涂层获得了广泛关注,一些学者针对涂层相添加、粉体结构设计等方法,研究了不同复合涂层的综合服役性能及二氧化钛对涂层性能的影响机理。

本文根据氧化钛复合涂层使用的材料种类,将其分为氧化物复合涂层、碳及碳化物复合涂层。

基于此,分别从氧化钛复合涂层、氧化物复合涂层、碳及碳化物复合涂层的制备三个方面,系统综述了国内外在有关氧化钛陶瓷涂层耐磨、耐腐蚀性能强化方面的研究情况,并对氧化钛复合涂层的原理和性能优化方法进行了介绍与分热喷涂制备氧化钛复合涂层研究现状吴海东1,燕玉林2,崔方方1,丛孟启1,高祥涵1,楚佳杰1,韩冰源1(1.江苏理工学院汽车与交通工程学院,江苏常州213001;2.军事科学院战略评估咨询中心,北京100091)摘要:氧化钛复合涂层具有优异的耐磨、耐腐蚀性能,常用于关键机械零部件的表面防护。

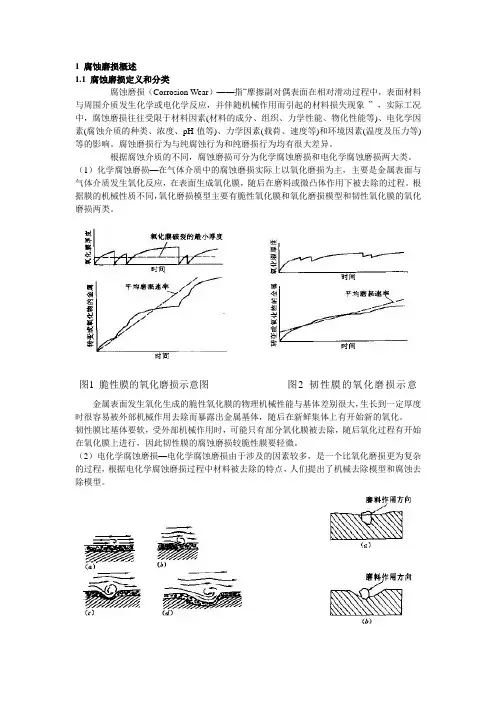

1 腐蚀磨损概述1.1 腐蚀磨损定义和分类腐蚀磨损(Corrosion Wear )——指“摩擦副对偶表面在相对滑动过程中,表面材料与周围介质发生化学或电化学反应,并伴随机械作用而引起的材料损失现象 ” ,实际工况中,腐蚀磨损往往受限于材料因素(材料的成分、组织、力学性能、物化性能等)、电化学因素(腐蚀介质的种类、浓度、pH 值等)、力学因素(载荷、速度等)和环境因素(温度及压力等)等的影响。

腐蚀磨损行为与纯腐蚀行为和纯磨损行为均有很大差异。

根据腐蚀介质的不同,腐蚀磨损可分为化学腐蚀磨损和电化学腐蚀磨损两大类。

(1)化学腐蚀磨损—在气体介质中的腐蚀磨损实际上以氧化磨损为主,主要是金属表面与气体介质发生氧化反应,在表面生成氧化膜,随后在磨料或微凸体作用下被去除的过程。

根据膜的机械性质不同,氧化磨损模型主要有脆性氧化膜和氧化磨损模型和韧性氧化膜的氧化磨损两类。

金属表面发生氧化生成的脆性氧化膜的物理机械性能与基体差别很大,生长到一定厚度时很容易被外部机械作用去除而暴露出金属基体,随后在新鲜集体上有开始新的氧化。

韧性膜比基体要软,受外部机械作用时,可能只有部分氧化膜被去除,随后氧化过程有开始在氧化膜上进行,因此韧性膜的腐蚀磨损较脆性膜要轻微。

(2)电化学腐蚀磨损—电化学腐蚀磨损由于涉及的因素较多,是一个比氧化磨损更为复杂的过程,根据电化学腐蚀磨损过程中材料被去除的特点,人们提出了机械去除模型和腐蚀去除模型。

图1 脆性膜的氧化磨损示意图 图2 韧性膜的氧化磨损示意图3 均匀腐蚀条件下的腐蚀磨损模型图4 相界面腐蚀的腐蚀磨损模型在磨料作用下,材料表面膜局部被去除破坏,但随即又重新形成新的表面膜。

而磨料是均匀作用在真个材料表面上,当任意一块表面被磨料破坏了表面膜而裸露出金属基体时,此处的腐蚀速度比有表面膜覆盖的地方快得多,因此,在整个过程中,腐蚀磨损比纯磨损对材料的破坏严重得多。

图4是具有碳化物多相结构的高铬铸铁发生晶间腐蚀的腐蚀磨损模型,由于碳化物的电极电位大大高于基体金属的电极电位,因此在碳化物相组织和基体相之间将发生晶间腐蚀,之后材料在磨料或硬质点机械作用下发生断裂。

阀门密封技术研究现状及发展趋势分析摘要:不断变化的市场上有许多不同的阀门,但本质上是连接或缩短媒体流。

为此,高质量的阀门必须确保媒体流能够有效地截断。

设备上有缺陷的阀门导致泄漏、泄漏和难以想象的后果,因此我们知道阀门密封对生产的重要性。

这可能会造成重大的经济损害和污染,从而造成巨大的生命损失。

同时,安全意识越来越深,遏制安全问题的重要性是不可否认的。

我国的封闭技术迄今取得了深远的发展,但只有继续研究如何扩大其生计,才能确保国有财产的安全。

关键词:阀门密封技术;现状;发展趋势;引言在对高压截止阀,止回阀,低压闸阀等设备进行设计和生产的过程中,由于一些客观因素的影响,会对生产质量造成一定的影响。

阀门作为生产过程中主要内容之一,要想提高高压截止阀,止回阀,低压闸阀的生产质量,就要对其中的密封问题进行全面分析,加强对流量的控制,不断地提高生产质量和高压截止阀,止回阀,低压闸阀的性能,进而为我国工业在社会中的稳定发展提供一定的保障。

1概述作为广泛应用于电力、石油、化工、环保等行业的机械零件,近年来阀门逐渐向大型化、自动化、高性能化、高参数化发展。

随着阀门的使用工况越来越复杂,其密封性能作为重要技术性能指标,也受到广泛关注。

阀门的种类多,结构多样,为达到截断介质流动,不发生泄漏的目的,阀门需要在各种复杂工况下都能保证长时间、高质量的密封。

阀门密封失效的原因有很多,如阀体与阀盖间的配合紧密程度不足、阀门结构设计的不合理、阀门密封面存在缺陷、紧固件发生松动、密封填料在高温情况下失效等等。

这些问题都可能导致阀门出现密封效果问题,从而引起介质的泄漏,随着工业技术的发展,阀门对密封性能的要求也越来越高,不仅要求阀门具有高耐磨性、较强的抗腐蚀性能,还要求阀门在高温、高压及低温等复杂工况下仍可长时间的保证高密封性。

2阀门的分类与结构1 .截止阀。

截止阀关闭,通常用于设备的进出和冷通道密封。

2 .止回阀。

对于水泵和冲水水等出口,需要止回阀来停止介质回流。

井下修井作业技术发展现状及新工艺应用探讨井下修井作业技术是指在油气井、水井或其它井孔中,为了维护井筒结构、改善井下环境或提高井筒油水通道的作用而采取的技术措施。

随着能源资源的日益紧缺和勘探开发进入各种复杂条件下,油气井和水井的井下作业技术不断发展和突破,为井下工作带来了更高效、更安全的方法和工艺。

本文将探讨井下修井作业技术的发展现状以及新工艺的应用。

井下修井作业技术的发展现状:1. 气液封堵技术:气液封堵技术是一种通过向井下注入气体和液体的方式,将井底的井身和封堵剂隔离开的技术。

它可以用于井底拦油、封堵砂、修复井眼塌陷等。

这种技术可以减少井底操作对环境的影响,提高井下作业的安全性和效率。

2. 高压气体冲蚀技术:高压气体冲蚀技术是一种利用高压气体的冲蚀作用来清除井底沉积物和结垢的方法。

相比传统的机械抽拉清理方式,高压气体冲蚀技术具有清理效率高、作业时间短、无残留物和操作简单等优点。

3. 气体凝胶封堵技术:气体凝胶封堵技术是一种通过注入气体凝胶来封堵井底裂缝和漏点的方法。

气体凝胶可以迅速形成一层坚固的阻塞物,有效防止井底油气泄漏,提高井下作业的安全性。

4. 高温防爆冷却技术:高温防爆冷却技术是一种利用冷却剂将高温井底冷却降温的方法。

通过降低井底温度,可以减少井下操作的火灾和爆炸风险,提高井下作业的安全性。

5. 井下光纤传感技术:井下光纤传感技术是一种利用光纤传感器监测井下环境参数的方法。

通过监测井下的温度、压力、流速等参数,可以实时了解井下情况,并及时做出调整和决策。

新工艺的应用探讨:1. 微尺度井下修井技术:随着微机电系统和纳米技术的发展,微尺度井下修井技术可以在井底进行微小结构和装置的维修和调整。

这种技术可以减少井底作业的干扰和破坏,并增加井下作业的精度和效率。

2. 机器人井下作业技术:机器人井下作业技术是一种利用机器人进行井下修井作业的方法。

机器人可以代替人工进行井下作业,减少人员伤亡风险,提高作业效率和精度。

冲蚀磨损基础知识 (参考信息,由 成都全息精密硬质合金 流体控制 提供) 冲蚀磨损是指液体或固体以松散的小颗粒按一定的速度或角度对材料表面进行冲击所造成的一种材料损耗现象或过程。它广泛存在于机械、冶金、能源、建材、航空、航天等许多工业部门,已成为材料破坏或设备失效的重要原因之一[63~65]。 根据流动介质和所携带相的特点,可以将冲蚀磨损分为六种不同的类型[66]:(1)喷砂型冲蚀,即气体介质携带固体颗粒对材料的冲蚀,其工程实例为烟气轮机、锅炉管道等出现的破坏;(2)水滴冲蚀(又称雨蚀),即气体介质携带液滴对材料的冲蚀,其工程实例为高速飞行器、汽轮机叶片出现的破坏等;(3)泥浆(又称料浆)冲蚀,即液体介质携带固体颗粒对材料的冲蚀,其工程实例如水轮机叶片、泥浆泵叶轮出现的破坏;(4)气蚀(又称空蚀),即液体介质携带气泡对材料的冲蚀,工程实例如船用螺旋桨、高压阀门密封面出现的破坏;还有两种类型为三相流冲蚀,即(5)气体介质同时携带液滴和固体颗粒对材料的冲蚀;(6)液体介质同时携带气泡和固体颗粒对材料的冲蚀。本文研究的冲蚀磨损主要是固液两相,可以归到上述的第 3 类。 1958 年,从 Finnie. I 第一个冲蚀理论-微切削理论提出以来,许多研究者提出了一些关于冲蚀的模型[67~74],但到目前为止,人们仍未能全面揭示材料冲蚀的内在机理[75]。Finnie. I 解释了塑性材料在多角形磨粒、低冲击角下的磨损规律,但对高冲击角或脆性材料的冲蚀偏差较大;1963 年,Bitter[76]提出变形磨损理论,该理论在单颗粒冲蚀磨损试验机上得到验证,合理地解释了塑性材料的冲蚀现象,但缺乏物理模型的支持。Levy[77]在大量实验的基础上提出来的锻压挤压理论:使用分步冲蚀试验法和单颗粒寻迹法研究冲蚀磨损的动态过程。该理论较好地解释了显微切削模型难以解释的现象。1979 年,Evans 等人提出的弹塑性压痕破裂理论[78]。大量试验证明,该理论很好地反映了靶材和磨粒对冲蚀磨损的影响,试验值和理论值也较吻合,但不能解释脆性粒子以及高温下刚性粒子对脆性材料的冲蚀行为。Tilly[79]提出二次冲蚀理论,它用高速摄影术、筛分法和电子显微镜研究了粒子的破裂对塑性靶材冲击的影响,较好地解释了脆性粒子的大入射角冲蚀问题。Hutching 提出了绝热剪切与变形局部化磨损理论,该理论第一次把变形临界值作为材料性质的衡量指标,由材料的微观结构所决定。流体冲蚀理论目前已建立了两个理论,一个是 Springer 理论,它用以解释气蚀及液滴冲蚀中存在孕育期、加速期、最大冲蚀及稳定冲蚀区。另一个是 Thiruvengadam 理论,它提出冲蚀强度的概念,用简单的图解法估算特定条件下材料耐冲蚀寿命与冲蚀强度之间的关系,但与实际情况有较大的偏离。影响冲蚀磨损包括材料内在因素和环境因素,这在国内许多书籍和文献[80]已做了大量论述,对材料的耐冲蚀性能与其内在因素的关系,以及环境、冲击角度、粒子大小、速度等因素对冲蚀的影响,研究人员持不同的观点[81~83]。 流速流态对冲刷磨损具有十分重要的影响,通过研究流体力学因素的影响程度,有助于深入认识冲刷磨损的机理[84,85]。在流态发生突然变化的部位(如突然扩充、收缩等),这种恶性循环会造成过流部件的过早失效。流体的流动状态,不仅取决于流速,而且与流体的物性、设备的几何形状有关[86]。 近几十年人们试着寻找某些通用或关键的流体力学参数来解释冲刷磨损速度, 其中包括流速[87]、雷诺数[88]、传质系数[89], 近壁处的湍流强度(near-wall turbulence)[90]。在工程上或实验室研究中, 流速往往是唯一的和可控制的力学指标, 人们借以提出临界流速概念[91], 美国石油学会还制定出适合油气开采过程的临界流速计算公式。但不同学者得出的临界流速各不相同, 这与每个学者采用的不同实验方法有关, 临界流速本身是否存 在也受到质疑。 流体及磨粒速度、冲击角度、冲蚀时间、硬度等也是影响冲刷磨损的重要因素。冲击角的影响与靶材类型有关,塑性材料在 20°~30°角冲击时破坏最大[97]。文献[98]认为,材料发生冲刷磨损存在一个冲击速度的门槛值,低于这个数值不产生冲蚀磨损,只发生弹性变形。磨粒冲击速度,由粒子性能和材料性质决定。冲蚀磨损与其他磨损具有不同的特点,冲蚀磨损存在一个较长的潜伏期或孕育期。即磨料冲击靶面后先是使表面粗糙、产生加工硬化而不使材料产生流失,经过一段时间的损伤积累后才逐步产生冲蚀磨损[99]。N. J. Clem 等人基于 CFD 理论对高流量下的压裂管柱内流速,流线,冲蚀以及砂的浓度进行分析,并根据分析结果,确定系统内需要优化设计的部位[100]。J. Li 和 S. Hamid等人采用 CFD 模型对水平井喷砂器周围流态进行了研究[101],并分析了流体对壁面的冲击角度。 综上所述,固液两相流动理论和计算流体动力学的发展,以及冲刷磨损研究中流体力学因素的引入,为本课题的研究提供了理论依据。随着水力压裂技术的不断发展,压裂井深、施工排量、加砂量、施工压力不断的提高,对压裂管柱提出了更高的设计要求。而将计算流体力学理论和冲刷磨损研究方法引入压裂管柱设计研究中已经开始引起研究者的重视。压裂管柱内固液两相流动特性及冲刷磨损机理研究,使整体管柱的设计及优化工作得到完善,必将是国内外的研究动向和发展方向。

[63] Allen C, Ball A. A review of the performance of engineer-ing materials under prevalent tribological and wear situations in South Africa industries[J]. Tribo Inter, 1996(29):105-116. [64] 董 刚,张九渊.固体粒子冲蚀磨损研究进展[J].材料科学与工程报,2003,21(2):307~312. [65] 陈冠国,褚秀萍.关于冲蚀磨损问题[J].河北理工学院学报,1997,19(4):27~32. [66] 刘家俊,李诗卓,周平安等.材料磨损原理及其耐磨性[M].北京:清华大学出版社,1993:172~193. [67] Finnie I, Stevick G R, Ridgely J R. The influence of impingement angle on the erosion of ductile metals by angular abrasive particles[J]. Wear,1992(152):91-98. [68] Finnie I. Some observations on the erosion of ductile metals[J].Wear,1972(19):81-90. [69] M.Hutchings. A model for the erosion of metals by spherical particles at normal incidence[J]. Wear, 1981(70): 269-281. [70] Sundararajan G., Shewmon P G. A new model for the erosion of metals at normal incidence[J]. Wear, 1983(84): 237-258. [71] Jahamnir S. The mechanics of subsurface damage in solid particle erosion[J]. Wear,1981(61): 309-324. [72] Branch R M. Impact dynamics with applications to solid particle erosion [J] .International Journal of Impact Engineering, 1988(7): 37-53. [73] Sundararajan G, Shewmon P G. A new model for the erosion of metals at normal incidence[J]. Wear, 1983(84): 237-258. [74] Wiederhorn S M, Lawn B R. Strength degradation of glass impacted with sharp particles: I, Annealed Surfaces[J]. Journal of the American ceramic society, 1979(62): 66-69. [75] 马颖,任峻,李元东等.冲蚀磨损研究的进展[J].兰州理工大学学报,2005,31(1): 22~25. [76] Bitter J G. A study of erosion phenomena[J]. Wear, 1983(6): 5-21. [77] Levy A V. The erosion of structure alloys, ceramets and in situ oxide scales on steels [J]. Wear, 1988(127): 31-52. [78] 邵荷生,曲敬信.摩擦与磨损[M].北京:煤炭工业出版社,1992. [79] Tilly G P. A two stage mechanism of ductile erosion[J]. Wear, 1973(23): 87-96. [80] 李诗卓,董祥林.材料的冲蚀磨损与微动磨损[M].北京:机械工业出版社,1987. [81] 潘牧,罗志平.材料的冲蚀问题[J].材料科学与工程,1999,3(17):92~96. [82] Rogers M, Hutchings IM. Coatings and surface treatments for protection against low-velocity erosion-corrosion in fluidized beds[J]. Wear, 1995, 186-187: 238-246. [83] Bryan Poulaon. Complexities in predicting erosion corrosion[J]. Wear, 1999, 233-235: 497-504. [84] 林玉珍.在流动条件下磨损腐蚀的研究进展[J].全面腐蚀控制,1996,10(4):1~3. [85] 田兴岭,林玉珍等.碳钢在液/固双相管流中的磨损腐蚀机理研究[J].北京化工大学学报,2003,30(5):40~43. [86] 郑玉贵,姚治铭,柯伟.流体力学因素对冲刷腐蚀的影响机制[J].腐蚀科学与防护技术,2000,12(1):36~40. [87] Copson H R. Effects of Velocity on Corrosion by Water[J]. Ind. and Eng. Chem.,1952, 44: 1745. [88] Shemilt L W, Cha C Y, Fiadzigbe E. Steel pipe corrosion under flow conditions-III.Effect of sulphate ion[J]. Corrosion Science, 1980, 20: 443-455. [89] Sydderger T, Lotz U J. Electrochem. Soc., 1982, 129 (2): 276. [90] Blatt W, Heitz E. Corrosion, 1989, 45(10): 793. [91] Syrett B C. Corrosion, 1976, 32(6): 242. [92] Zeisel H. Durst. Corrosion′ 90, p29. [93] 林玉珍.中国腐蚀与防护学报,1999,19(1):1.