橡胶表面改性的方法探讨

- 格式:doc

- 大小:25.00 KB

- 文档页数:3

SIS热塑丁苯橡胶的改性合成研究橡胶是一种重要的工程材料,广泛应用于汽车、建筑、医疗和电子等领域。

SIS热塑丁苯橡胶具有良好的弹性和可塑性,因此在改性合成方面具有巨大的潜力。

本文将探讨SIS热塑丁苯橡胶的改性合成研究,并介绍几种常见的改性方法。

SIS热塑丁苯橡胶是一种随着温度的升高而变软,可以重复加工的橡胶材料。

它由丁苯橡胶(SBS)和丙烯树脂共聚而成,具有优异的机械性能和热塑性能。

然而,为了进一步提高其特性,在SIS热塑丁苯橡胶的合成过程中,我们可以通过改性手段对其进行改进。

一种常见的改性方法是添加填充剂。

填充剂可以增强橡胶的机械性能和耐磨性。

常用的填充剂包括碳黑、纳米氧化物和纤维素等。

例如,加入适量的碳黑可以提高橡胶的强度和硬度,同时改善其耐磨性能。

纳米氧化物在SIS热塑丁苯橡胶中的添加可以提高其热稳定性和耐候性。

纤维素填充剂可以提高橡胶的刚性和弯曲强度。

通过优化填充剂的结构和含量,可以实现对SIS热塑丁苯橡胶性能的调控和改善。

另外一种常用的改性方法是引入交联剂。

通过在合成过程中添加适量的交联剂,可以增强SIS热塑丁苯橡胶的结构稳定性和耐热性能。

常用的交联剂包括硫化剂和离子交联剂。

硫化剂可以引发橡胶链的交联反应,使其形成交联结构,提高橡胶的耐热性和物理性能。

离子交联剂则通过引发自由基或离子引发剂在高温下形成交联结构,提高橡胶的耐热性能和结构稳定性。

通过合理选择和控制交联剂的添加量,可以有效改善SIS热塑丁苯橡胶的性能。

此外,还可以通过改变SIS热塑丁苯橡胶的分子结构来改善其性能。

例如,可以通过共聚合成对结构和性能有特殊要求的丙烯酸酯或丙烯酸酰胺单体,来改变橡胶的热稳定性、降低粘度等特性。

此外,还可以通过改变共聚物的化学结构,如链增长或分子链交联,来改变其物理性能。

这些改性方法可以针对特定的应用要求来定制SIS热塑丁苯橡胶。

综上所述,SIS热塑丁苯橡胶的改性合成研究是一个非常重要的领域。

通过添加填充剂、引入交联剂以及改变分子结构等方法,可以改善SIS热塑丁苯橡胶的性能。

CF4射频容性耦合等离子体对硅橡胶表面双疏改性的研究*高松华1,闻立时1,2,3,周克省1,刘洋3,雷明凯3(1.中南大学物理科学与技术学院,湖南长沙410083;2.中国科学院金属研究所,辽宁沈阳110016;3.大连理工大学材料科学与工程学院表面工程研究室,辽宁大连116024)摘要:利用CF4射频容性耦合等离子体对硅橡胶进行表面双疏改性,用XPS技术分析了处理后硅橡胶表面成分变化,并利用接触角测量研究了表面疏水疏油改性效果。

结果表明,CF4射频容性耦合等离子体通过等离子体表面氟化和剥离或刻蚀的相互竞争作用在硅橡胶表面引入大量硅氟基团和少量碳氟基团,两者协同作用使硅橡胶的疏水疏油性能得到大幅提高。

关键词:硅橡胶;容性耦合等离子体;表面改性;XPS 中图分类号:TB383;TQ333.93文献标识码:A 文章编号:1001-9731(2009)01-0079-031引言由于具有质量轻、易安装、长效、耐候、耐臭氧、免维护和特有的憎水迁移性等优点[1],硅橡胶绝缘子在户外绝缘领域逐渐受到青睐。

硅橡胶材料应用于电力系统在很大程度上缓解了污闪事故对国民经济带来的损失,但由于其疏水不疏油的表面不能避免空气中污染物的黏附,污染物的积累造成其憎水性和憎水迁移性能下降,在重潮湿天气如大雾、酸雨、毛毛雨等时,污层电导增大,绝缘子绝缘性能下降,从而造成污闪事故的发生以及绝缘子的损坏。

因此进一步提高硅橡胶绝缘子表面疏水疏油性能,大量减少或杜绝污染物黏附,成为提高硅橡胶服役寿命的重要措施。

低温等离子体处理被证明是一种非常有效的聚合物表面改性工具[2~4]。

对聚合物进行等离子体表面处理在不改变基体材料的强度、韧度和生物可降解性等性能的前提下,引入新的界面性质[5~7]。

由于具有温和的刻蚀作用和强的氟化特性[8],CF4经常被选作放电气体处理聚合物表面,可在聚合物表面引入含氟官能团,从而降低聚合物表面能,增强其表面疏水疏油性能。

橡胶材料的耐化学品性能橡胶是一种重要的工业材料,广泛应用于各个领域。

在某些工作环境中,橡胶材料需要具备良好的耐化学品性能,以保证其长期的可靠性和使用寿命。

本文将探讨橡胶材料的耐化学品性能及其相关研究进展。

一、橡胶材料的耐化学品性能概述橡胶材料的耐化学品性能指材料在化学品环境中保持其结构和性能的能力。

化学品环境包括酸、碱、溶剂、油类等广泛的化学物质。

一般来说,耐化学品性能好的橡胶材料应具备以下特点:1. 耐腐蚀性:橡胶材料应能够抵御化学物质对其表面的侵蚀和腐蚀,防止材料的损伤和老化。

2. 耐溶解性:橡胶材料应能在化学品中保持其物理结构的稳定性,不会因为化学物质的侵入而发生溶解或膨胀变形。

3. 耐吸附性:橡胶材料应具备较低的吸附性能,不会因吸附化学物质而造成材料的改变或降解。

二、橡胶材料的耐化学品性能测试方法为了评估橡胶材料的耐化学品性能,科学家们提出了多种测试方法。

以下是其中常见的几种方法:1. 耐介质浸泡试验:通过将橡胶样品浸泡在化学物质中一定时间后,观察样品的变化情况,如质量变化、外观变化等,来评估材料的耐化学品性能。

2. 耐溶解性试验:将橡胶样品与化学物质接触,观察样品在化学品中的溶解程度,可以通过测量样品的体积变化来评估材料的耐溶解性。

3. 耐腐蚀性试验:将橡胶样品暴露在具有腐蚀性的化学物质中,通过测量样品的质量损失和表面变化等来评估材料的耐腐蚀性能。

4. 物理性能测试:通过测量橡胶材料的硬度、拉伸强度、断裂伸长率等物理性能指标来推测材料的耐化学品性能。

三、橡胶材料的改性提升耐化学品性能除了选用具有良好耐化学品性能的橡胶原料外,改性也是提升橡胶材料耐化学品性能的一种重要途径。

以下是几种常见的改性方法:1. 橡胶配方的优化:通过调整橡胶材料的配方,改变其中的填料、增塑剂、交联剂等成分比例,以提高材料的耐化学品性能。

2. 表面处理:通过在橡胶材料的表面进行特殊处理,如改性涂层、表面改性等,来增强材料与化学品的耐受能力。

橡胶老化表面补强方法

橡胶这东西啊,用久了就会老化,表面变得坑坑洼洼或者失去弹性,就像人老了皮肤松弛一样。

那怎么给老化的橡胶表面补强呢?

咱先说说涂抹防护剂这种方法。

就像是给橡胶擦护肤品一样呢。

有专门的橡胶防护剂,涂在老化的橡胶表面,能形成一层保护膜。

这层膜啊,可以阻挡外界的一些东西对橡胶进一步的伤害,像紫外线啦,空气里的那些小坏蛋分子之类的。

而且还能在一定程度上补充橡胶表面流失的一些成分,让它看起来没那么沧桑。

再讲讲硫化补强。

这个听起来有点专业,不过就像给橡胶做个小手术让它重生一样。

通过硫化的方法,可以改变橡胶表面的结构。

在合适的温度、压力和硫化剂的作用下,橡胶表面的分子重新排列组合,变得更加紧密和有力量。

不过这个方法可得小心操作,就像做手术得找个好医生一样,要是硫化的条件没控制好,可能会适得其反呢。

最后呢,还有一种表面涂层处理。

这就像是给橡胶穿上一件新衣服。

可以用一些特殊的涂料,比如含有增强纤维或者特殊聚合物的涂料。

把这些涂料均匀地涂在橡胶老化的表面,等它干了之后,就像给橡胶加了一层铠甲。

这层铠甲不仅能让橡胶表面更结实,还能让它看起来焕然一新,就像给一个旧娃娃重新打扮了一样。

橡胶老化不可怕,只要我们找到合适的表面补强方法,就能让橡胶继续发挥它的作用,继续陪伴我们啦。

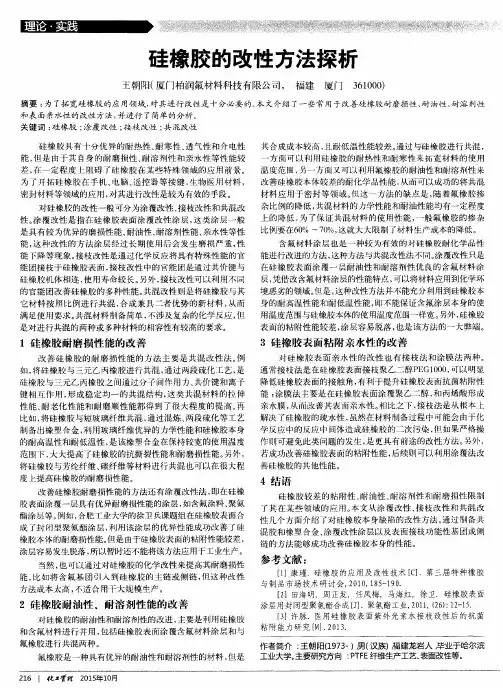

第五章橡胶的共混改性5.1概述橡胶共混的意义:改善工艺性能,使用性能和技术经济性能。

大约70%以上的橡胶是以橡胶并用或橡塑并用的形式进行加工和使用。

橡胶共混的内容:相容性形成均相体的能力:热力学相容、工艺相容共混物形态结构:连续相、分散相、界面配合剂在共混物中分布:硫化助剂、填料的分布,共交联和物性橡胶的工艺相容性:通过机械方法或其他条件将热力学不相容体系混合,可以获得足够稳定的共混物,这种共混物在微观区域内构成多相形态,但在宏观上仍能保持其均匀性。

聚合物共混影响因素:混炼工艺条件:时间、强度、辊温、加工方法配方组成:生胶、共混比、相容剂、加工助剂5.1.1聚合物共混物的形态结构均相结构;单相连续结构;两相连续结构表:几种橡胶共混物的形态结构共混物SBR/NRSBR/IRBR/IRSBR/BRSBR/E-BR①高-CN含量NBR/IR 高-CN含量NBR/SBR 中-CN含量NBR/SBR CR/NREPDM/NR并用比例25/75 50/50 75/250.3④/C 5.0/C②C/0.71.3/C2.0/C C/0.2 0.2/C 0.3/C C/0.7 相容相容相容相容相容相容30.0/C 25.0/C C/20.0 6.0/C ― C/4.0 0.6/C 1.5I③C/0.82.5/C 4.0/C 8.0/C3.0/C ― C/0.8注:① E-BR ─ 含35份高芳烃油的BR;②C ─ 连续相;③I ─ 两相连续结构;④表中数字是分散相的平均粒径(µm)。

5.1.2共混物的界面界面的形成:由两组分所构成的两相之间的接触;两种大分子链段之间的相互扩散。

界面层的稳定:添加相容剂。

界面层的厚度:决定于溶解度参数、界面张力及工艺条件。

5.1.3共混物形态结构的影响因素橡胶共混中存在的不相容性可分为三种类型:一是粘度不匹配引起的不相容性,由于粘度相差太大,并用胶难以形成紧密结合的共混物;二是热力学不相容性,从而使共混物难以形成分子级共混;三是由于硫化速率不匹配引起的硫化不相容性。

化学技术在橡胶制品改性中的应用橡胶作为一种非常重要的材料,在各个领域都有广泛的应用。

然而,纯橡胶材料在某些方面的性能无法满足特定需求,需要通过改性来提升其性能。

化学技术在橡胶制品改性中扮演着重要的角色。

一、填充剂的应用填充剂是橡胶改性中常用的一种手段。

常见的填充剂有炭黑、硅酸盐和纤维等。

这些填充剂可以增加橡胶制品的硬度、强度和耐磨性,改善其物理性能。

例如,将炭黑添加到橡胶中可以提高橡胶制品的强度和耐磨性,同时还可以提高橡胶的热导率,改善了橡胶的耐高温性能。

二、交联剂的应用橡胶的强度和耐久性往往取决于其分子链的交联程度。

通过添加交联剂,可以实现橡胶分子链的交联,从而提高橡胶制品的强度和耐久性。

常见的交联剂有硫化剂和过氧化物等。

硫化剂可以使橡胶分子链之间形成交联,从而提高橡胶制品的强度和耐磨性。

过氧化物可以在橡胶中引发自由基反应,促使橡胶分子链之间形成交联,从而改善橡胶的强度和耐热性能。

三、增塑剂的应用增塑剂是一种可以改善橡胶可塑性的化合物。

通过添加增塑剂,可以提高橡胶的柔软性和延展性。

常见的增塑剂有酯类、脂肪酸和脂肪酸酯等。

这些增塑剂可以降低橡胶之间的分子链间相互作用力,使橡胶更加柔软和可塑。

四、抗氧剂的应用橡胶制品在长时间的使用过程中,很容易受到氧气的氧化破坏,从而导致性能下降。

为了提高橡胶制品的耐氧化性能,可以添加抗氧剂。

抗氧剂可以阻止氧气与橡胶分子链之间的反应,有效延缓橡胶的老化过程。

常见的抗氧剂有苯并三氮唑类、二苯胺类和酚类等。

这些抗氧剂可以有效延长橡胶制品的使用寿命。

五、其他改性技术的应用除了上述几种常见的改性技术外,化学技术在橡胶制品的改性中还有许多其他应用。

例如,添加阻燃剂可以提高橡胶制品的阻燃性能;添加抗菌剂可以抑制橡胶制品的微生物生长等。

这些改性技术可以根据不同的需求进行选择和应用。

综上所述,化学技术在橡胶制品改性中起着至关重要的作用。

通过填充剂、交联剂、增塑剂和抗氧剂的应用,可以改善橡胶制品的物理性能、耐久性、柔软性和耐热性能等。

改性SBS热塑丁苯橡胶的合成与表征概述热塑丁苯橡胶(Styrene-Butadiene-Styrene,SBS)是一种常见的合成橡胶材料,广泛应用于胶黏剂、密封材料、鞋底等领域。

为了改善其性能,人们对SBS进行改性研究,其中一种常见的改性方法是引入功能性共聚物或添加剂。

本文将重点介绍改性SBS热塑丁苯橡胶的合成与表征。

一、改性SBS热塑丁苯橡胶的合成方法1. 基于聚合反应的合成方法聚合反应是合成SBS热塑丁苯橡胶的常见方法。

在聚合反应中,丁二烯和苯乙烯通过自由基聚合或阴离子聚合进行共聚。

改性SBS热塑丁苯橡胶的合成可以通过在聚合过程中引入其他共聚单体来实现。

例如,可以在聚合反应中引入丙烯酸酯共聚单体,以增加SBS热塑丁苯橡胶的耐热性和耐候性。

2. 添加剂法的合成方法添加剂法是改性SBS热塑丁苯橡胶的另一种常见方法。

通过添加不同的改性剂,如硫化剂、增塑剂、抗氧剂等,可以改善SBS热塑丁苯橡胶的性能。

添加剂法具有操作简单、灵活性高的优点,可以根据需要进行调整和改变。

二、改性SBS热塑丁苯橡胶的表征方法1. 热性能测试改性SBS热塑丁苯橡胶的热性能测试是评价其热塑性能和热稳定性的重要手段。

常用的热性能测试方法包括热失重分析(TGA)、差热分析(DSC)和热变形温度(HDT)测定等。

这些测试方法可以评估改性SBS热塑丁苯橡胶的热分解温度、热熔指数和耐高温能力,为材料的应用提供参考。

2. 力学性能测试力学性能是评价改性SBS热塑丁苯橡胶性能的重要指标之一。

拉伸试验、硬度测试和撕裂强度测试等方法可以评估改性SBS热塑丁苯橡胶的强度、韧性和弹性等力学性能。

这些测试数据有助于确定改性SBS热塑丁苯橡胶的力学性能是否满足特定应用要求。

3. 分子结构表征分子结构表征是了解改性SBS热塑丁苯橡胶的组成和结构的关键。

常用的表征方法包括核磁共振(NMR)谱学、红外光谱(FT-IR)和凝胶渗透色谱(GPC)等。

通过这些表征方法,可以确定改性SBS热塑丁苯橡胶的共聚物组分、单体配比和分子量分布等关键信息。

橡胶表面改性的方法探讨

摘要:文中对橡胶表面改性的方法进行了阐述,其中包括物理技术改性和化

学技术改性。

关键词:橡胶 表面改性 物理技术改性 化学技术改性

在较多情况下,橡胶材料在日常生活、工作中的应用是通过表面和表面的性

能来完成的。橡胶表面改性是在橡胶基材性质不受影响的前提下,为了使其可以

使用一些特定的用途或特殊性能,而对橡胶的表平面性质进行改变。硅橡胶是一

种表面疏水性物质,然而可以借助器表面改性而促进表面亲水性能的提高,从而

充当生物材料,使其应用范围得到扩展;以不影响材料强度作为前提条件,通过

表面改性可以使旋转轴密封圈的表面摩擦减小。按照改性目的可以将橡胶材料表

面改性分成改变表面亲水性能、该表表面摩擦性能以及改变表面粘合性能等;根

据其表面大分子的变化可分成化学改性和物理改性。文中根据橡胶材料的改性方

法对其表面改性进行分析探讨。

一、化学技术改性

橡胶表面化学技术改性是指材料表面通过化学反应剂而生成化学反应,然后

使材料表面发生化学结构的改变,促进材料某种性能的提高。这种化学技术改性

属于橡胶表面的化学改性,所涉及到的化学反应假破位复杂,如取代反应、置换

反应以及环化反应等。

1.表面卤化

橡胶表面卤化包括了表面氟化、表面氯化、表面溴化、表面碘化。其中表面

氟化是橡胶材料表面通过氟气或二氟化氙接触形成化学反应,当前多以二氟化氙

完成表面氟化。橡胶表面氟化的机理是在化学反应时间延长的情况下,氟原子取

代了橡胶表面的氢原子。经过试验研究,表面氟化后增大了橡胶表面的平整性、

耐腐蚀性、耐磨性与耐油性,同时也增大了橡胶的硬度,降低了其强伸性能。表

面氯化则是通过含有有机溶剂的氯化剂对橡胶表面进行处理,进而促进橡胶表面

能够和其他有机材料间的粘合力得到增强,最常用的表面氯化剂为三氯氰酸。表

面溴化则将橡胶材料浸泡在溴化物配制的酸性水溶液中,从而促使橡胶材料的表

面结构形态发生改变。研究表明:对任何硫化体系硫化胶进行表面溴化处理,均

可得到相同的作用;同时不会对硫化胶的强伸性能和硬度不会产生影响,但是对

橡胶的耐磨性和耐介质性有着明显的改善作用。表面碘化能够使橡胶接触工作面

的面积减小,进而使摩擦因数减小。

2.表面磺化

橡胶表面改性方法中的表面磺化通常是在硫酸或者亚硫酸溶液中将橡胶材

料浸渍的过程。该改性方法的效果是打开橡胶表面的C-C键,然后在中一个[C]

上接上-SO3H,图一为其反应机理。

根据图一可知橡胶材料在进行表面磺化反应过程中有环化反应的伴随。不同

于碘化反应的是,橡胶表面经过磺化反应后的光滑度更大,增大了表面刚度。

图一 表面磺化机理示意图

3.表面氧化和共价功能化

橡胶材料的表面氧化常常是以浓硝酸、浓硫酸等强氧化性酸打开其表面的

C-C键,经过氧化作用,碳原子形成羧基、羟基、羰基等极性基团,从而使橡胶

表面从化学惰性转变成极性化或者活化。从而提高橡胶表面自由能,提高浸润性,

促进粘合强度的增强。需要注意的是氧化容易造成橡胶表面的细微裂痕,如果进

行大批量生产,则不能够准确的掌握处理程度,同时浓酸的大量应用会差生环境

污染。

在光和热的作用下,叠氮基苯可分解形成高反应活性的氮宾介质,同时在

C-H和N-H间插入,从而形成共价改性产物,形成致密的涂层。在蛋白质分析

中发现,该涂层能够阻止蛋白质的渗出。此方法在医用天然乳胶制品中应用,如

医用导管、手术用手套等。

二、物理技术改性

橡胶材料的物理技术改性是借助物理技术实施橡胶表面的改性一类方法。通

常,橡胶材料在采用物理技术改性后,其表面大分子结构会发生化学变化,追其

本质,也还是属于化学改性;然而也有部分橡胶表面的原有结构未发生改变,这

种才可称作为真正的物理改性。

1.表面涂层

表面涂层技术是将具备某种特殊共嫩的物质覆盖在橡胶表面上,不会对橡胶

表面性质产生改变作用。形成橡胶表面涂层的方法较多,其中有静电喷涂法、溶

液浸涂法、配成涂料覆法、加热沉积法,以及媒介法等等。表面涂层可按照作用

分成减小摩擦因素涂层和防老化涂层等。

2.等离子技术

等离子体是由正负离子、电子、中性粒子等高能离子与紫外线组成的。在高

分子物质的表面改性过程中,采用等离子体技术可分为等离子体处理、聚合、接

枝聚合等。其中等离子体处理是把橡胶材料在非聚合性气体的等离子环境中暴

露,然后在借助等离子体对橡胶材料的表面进行轰击,使橡胶材料的表面结构发

生较大的变化,完成表面改性。研究表明,硅橡胶在经过不同介质处理后的表面

亲水性能均得到改善。但是硅橡胶表面经氩气和氧气等离子处理后,其血液相容

性降低,经氨气和氮气等离子体处理后,其抗凝血性能增大。等离子体聚合是在

聚合性气体中将橡胶材料暴露在其中,有较薄的一层聚合物膜沉积在橡胶表面

上,此时橡胶材料表面特性则由这层聚合物膜表现出来。

3.物理技术引发的表面接枝聚合

在橡胶表面改性处理过程中,等离子体接枝聚合是橡胶材料通过等离子体处

理后,使具有功能性的单体在表面活性自由基的作用在下在橡胶材料表面完成接

枝共聚。橡胶表面在虽然在等离子体处理后形成自由基和交联双键,可引入极性

基团,然而最后的改性效果将会随时间的增长而降低;在内部应力的作用和影响

下,等离子体聚合薄膜往往会出现破裂和卷曲,或者由于薄膜和基质的结合方式

为非共价键而出现剥离等等;而采用等离子体接枝聚合技术恰恰将这些缺点能够

弥补。在促进硅橡胶生物相容性提高的同时,也在一定程度上增大了橡胶表面改

性的持久性。

三、结束语

材料和外界环境之间的相互作用常常是通过表面来完成的。在日常应用过程

中,橡胶的表面性能涉及到的其他性能较多,如粘合性、生物相容性、防老化性

和耐磨性等等。因为,为了能够将橡胶的表面性能充分的发挥出来,不仅要研究

橡胶表面的润湿性、化学特性、界面相互作用、表面能等,还应当才从微观结构

对橡胶的表面分子进行研究,进而探索出新的橡胶表面改性方法,使其能够适应

各种不同的环境。

参考文献

[1]凌育赵,严志云.提高芳纶纤维与橡胶界面粘合性能的方法[J].橡胶工

业.2006(8).

[2]殷石,张立群,田明.纳米短纤维增强橡胶复合材料的研究进展[J].合成橡

胶工业.2010(5).