异丁烷脱氢装置

- 格式:doc

- 大小:1.34 MB

- 文档页数:8

PDH技术简介及新型应用研究丙烷脱氢技术简介及国内应用现状01、丙烷脱氢技术原理原料丙烷在专用催化剂的作用下,脱氢生成丙烯与副产品氢气。

反应式:该反应为强吸热过程,也是平衡反应,所以,提高温度和降低压力有利于脱氢反应的进行,从而获得较高的丙烷转化率。

02、国外主流丙烷脱氢技术存在问题丙烷脱氢技术主要有霍尼韦尔UOP催化脱氢连续移动床工艺和荷兰CBI循环多反应器系统工艺,2种技术都有较明显的缺点。

UOP工艺缺点:对装置原料丙烷的纯度要求高(丙烷纯度95%,且硫含量要低),单程转化率和选择性略低。

CBI工艺缺点:反应器设置较多,间歇操作,操作复杂;装置操作压力高,能耗较大;催化剂寿命短,且使用的催化剂含铬,对环境有污染。

新型丙烷脱氢技术开发现状及特点01、技术研发背景及简介目前国内已经投产的丙烷脱氢项目所用催化剂几乎全部被国外公司垄断。

国产化的新型高效丙烷脱氢制丙烯催化剂,对于打破国外技术垄断、实现国产化具有重要的意义。

中国石油大学重质油实验室李春义教授课题组开发出新型丙烷/异丁烷脱氢(ADHO)技术,并工业化试验取得成功,填补了国内空白。

该技术特点为:采用无毒、无腐蚀、非贵金属催化剂,并配套设计了高效循环流化床反应器,且成功实现生产过程连续进行。

02、ADHO技术优点(1)原料不需要预处理即可直接进装置反应,省去了脱硫、脱砷、脱铅等复杂过程;(2)既适用于丙烷、异丁烷单独脱氢,也适用于丙烷与丁烷混合脱氢;(3)反应与催化剂再生连续进行,效率高;(4)催化剂无毒,对环境无污染;(5)催化剂为难熔氧化物,无腐蚀性,有利于装置长周期安全稳定运行;(6)催化剂机械强度高,剂耗低等。

03、ADHO主要技术指标烯烃16%;反应方式为循环流该技术烷烃转换率为80%,氢气收率4%,C4化床反应,温度为600℃。

参考同类装置,该装置能耗为12600MJ/t左右。

某炼油厂应用该技术可行性分析丙烷脱氢装置原料为丙烷,产品为丙烯,副产氢气。

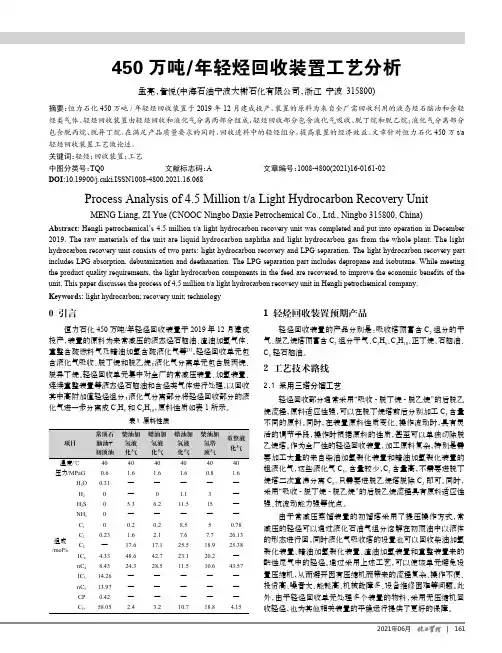

1 轻烃回收装置预期产品轻烃回收装置的产品分别是:吸收塔顶富含C 2组分的干气、脱乙烷塔顶富含C 2组分干气、C 3H 8、C 4H 10、正丁烷、石脑油、C 5轻石脑油。

2 工艺技术路线2.1 采用三塔分馏工艺轻烃回收部分通常采用“吸收-脱丁烷-脱乙烷”的后脱乙烷流程,原料适应性强,可以在脱丁烷塔前后分别加工C 5含量不同的原料。

同时,在装置原料性质变化、操作波动时,具有灵活的调节手段,操作时根据原料的性质,甚至可以单独切除脱乙烷塔。

作为全厂性的轻烃回收装置,加工原料复杂,特别是需要加工大量的来自柴油加氢裂化装置和蜡油加氢裂化装置的粗液化气,这些液化气C 5+含量较少,C 2含量高,不需要进脱丁烷塔二次重沸分离C 5,只需要进脱乙烷塔脱除C 2即可。

同时,采用“吸收-脱丁烷-脱乙烷”的后脱乙烷流程具有原料适应性强、抗波动能力强等优点。

由于常减压蒸馏装置的初馏塔采用了提压操作方式,常减压的轻烃可以通过液化石油气组分溶解在初顶油中以液体的形态进行回,同时液化气吸收塔的设置也可以回收柴油加氢裂化装置、蜡油加氢裂化装置、渣油加氢装置和重整装置来的酸性尾气中的轻烃。

通过采用上述工艺,可以使该单元避免设置压缩机,从而避开因有压缩机而带来的流程复杂、操作不便、投资高、噪音大、能耗高、机械故障多、设备维修困难等问题。

此外,由于轻烃回收单元处理多个装置的物料,采用无压缩机回收轻烃,也为其他相关装置的平稳运行提供了更好的保障。

0 引言恒力石化450万吨/年轻烃回收装置于2019年12月建成投产,装置的原料为来常减压的液态烃石脑油、渣油加氢气体、重整含硫燃料气及蜡油加氢含硫液化气等[1]。

轻烃回收单元包含液化气吸收、脱丁烷和脱乙烷;液化气分离单元包含脱丙烷、脱异丁烷。

轻烃回收单元集中对全厂的常减压装置、加氢装置、连续重整装置等液态烃石脑油和含烃类气体进行处理,以回收其中高附加值轻烃组分;液化气分离部分将轻烃回收部分的液化气进一步分离成C 3H 8和C 4H 10,原料性质如表1所示。

2015年中国石油化工新建项目大全(上册)》新建工程项目信息报告目录(节选)项目名称:中石化催化剂(北京)有限公司6000m3/a脱硝催化剂生产装置项目项目名称:中国石油化工股份有限公司北京燕山分公司3万吨/年异戊橡胶装置项目名称:中国石化北京燕山分公司3万吨/年稀土/镍系柔性顺丁橡胶装置项目名称:中国石油化工股份有限公司北京燕山分公司15万吨/年碳五分离装置项目项目名称:捷汽新世纪汽车用品(北京)有限公司汽车用、工业设备用添加剂、润滑油、汽车保护用品生产项目项目名称:北京京源鑫城石油化工有限公司第二分公司建设项目项目名称:北京燕山分公司脱硝治理项目项目名称:北京通煤盛昌燃料有限公司年产40万吨优质型煤生产项目项目名称:道达尔润滑脂生产加工、仓储项目项目名称:天津石化分公司8万吨/年聚醚装置异地改造项目项目名称:埃克森美孚(天津)石油有限公司天津工厂新增锅炉项目项目名称:天津海星石化有限公司30万吨/年碳四深加工项目项目名称:天津市富源再生能源科技有限公司年加工6.2万吨废机油再生循环利用项目项目名称:中国石化股份有限公司天津分公司90万吨/年SZorb催化汽油吸附脱硫装置项目项目名称:中国石油化工股份有限公司天津分公司炼油部加氢裂化轻石脑油分离项目(汽油升级国五)项目名称:中国石油化工股份有限公司天津分公司水务部水净化一车间高含盐改造项目项目名称:中国石油化工股份有限公司天津分公司水务部化学水系统整合及消化富余淡化海水项目项目名称:天津鲁华化工有限公司加氢树脂项目项目名称:中国石化上海石油化工股份有限公司炼油部2#常减压装置石脑油轻重分离项目项目名称:中国石化上海石油化工股份有限公司储运部油品罐区恶臭治理项目项目名称:中国石化上海石油化工股份有限公司芳烃部3#重整C7馏份分离项目项目名称:中国石化上海石油化工股份有限公司碳五分离装置溶剂再生单元改造项目项目名称:中国石化上海高桥分公司化工产品提升调整项目项目名称:英威达尼龙化工(中国)有限公司-尼龙6,6一期年产21.5万吨己二胺变更项目项目名称:赢创特种化学(上海)有限公司甲基丙烯酸酯装置优化项目项目名称:上海石油化工股份有限公司硫磺脱气及蜡油增设循环氢脱硫技改项目项目名称:中国石油化工股份有限公司上海石油化工研究院异丙苯中试装置(改造)项目项目名称:上海赛科石油化工有限责任公司芳烃抽提装置(AEU)C8分离单元和EBSM装置增加一个苯乙烯产品塔项目项目名称:上海赛科石油化工有限责任公司新建丙烯、丙烷/LPG球罐及配套设施项目项目名称:上海石化合成纤维加工应用中心项目项目名称:上海石化炼油部50万吨/年溶剂脱沥青装置胶质单独抽出项目项目名称:上海石化塑料部2PP装置增设第二共聚反应器项目项目名称:上海石油化工股份有限公司储运部T-104罐改扩建项目项目名称:上海石油化工股份有限公司炼油部2#柴油加氢装置加工催化柴油改造项目项目名称:上海氯碱化工股份有限公司副产氢能源利用项目(二期2台氢气锅炉)调整项目名称:重庆德雅化工有限公司年产50000吨甲醛项目项目名称:重庆市大为能源有限公司年产10万吨醇基混合燃料生产线扩建项目项目名称:任丘市利和科技发展有限责任公司聚烯烃催化剂技改项目项目名称:任丘市利和科技发展有限公司聚烯烃催化剂技改项目项目名称:邯郸鑫宝煤化能源科技开发有限公司年产4万吨苯酐项目项目名称:河北中化滏恒股份有限公司中试车间、9-芴酮生产线项目项目名称:曹妃甸百万吨级焦油深加工项目30万吨/年蒽油精制工程项目 *项目名称:唐山金道器识实业有限公司甲醇制高清洁燃料项目项目名称:河北玺尧新能源科技有限公司甲醇制烃基燃料项目项目名称:承德宽清新型燃气有限公司15万吨/年甲醇脱水制燃料二甲醚项目项目名称:保定废矿物油收集贮存项目项目名称:扬州建新石化有限公司15万吨/年碳四综合利用项目项目名称:江苏威名石化有限公司60万吨/年丙烷脱氢及其配套项目项目名称:盛虹炼化(连云港)有限公司炼化一体化项目项目名称:中国石化扬子石油化工有限公司扬子石化增设石脑油储罐项目项目名称:南京国昌催化剂有限公司年产2000吨化肥催化剂项目(续建镍系厂房)项目名称:南京龙翔液体化工储运码头有限公司9台化工品储罐及小乙醇储罐储运设施工程项目名称:扬巴公司醇胺联合装置乙二胺/二乙醇胺产品罐扩容改造项目项目名称:扬巴公司醇胺联合装置乙二胺/二乙醇胺产品罐扩容改造项目项目名称:中石化金陵分公司300万t/a 柴油加氢装置项目项目名称:中国石化股份有限公司金陵分公司液化气综合利用项目项目名称:中国石化集团资产经营管理有限公司扬子石化分公司水厂净二装置恶臭污染物治理工程项目项目名称:中国石化扬子石油化工有限公司12万吨/年干气制苯乙烯项目;项目名称:中国石化扬子石油化工有限公司60万吨/年丙烷脱氢装置项目项目名称:中国石化扬子石油化工有限公司建设10万吨/年EVA装置项目项目名称:中国石油化工股份有限公司金陵分公司15万吨/年硫磺回收装置项目项目名称:中石化南京催化剂有限公司3000t/a S Zorb吸附剂生产装置项目项目名称:振戎洋口液体石化仓储项目(一期)项目名称:中国石化镇海炼化分公司III重整装置节能增效改造项目项目名称:中国石化镇海炼化分公司柴油质量升级改造项目项目名称:台州市德力西长江环保有限公司年产沥青750吨、燃料油4000吨技改项目项目名称:合肥市安达新能源有限公司废矿物油再生利用技术改造项目项目名称:中沥青(福建)产业园一期Ⅰ阶段项目项目名称:洁安新能源科技(福建)有限公司年产10万吨润滑油生产项目项目名称:中化泉州石化100万吨/年乙烯及炼油改扩建项目项目名称:福建联合石油化工有限公司油品质量升级及原油适应性改造项目干气回收装置变更及厂外配套管道工程项目名称:江西省科灵科技发展有限公司废矿物油贮存项目项目名称:江西巧天工生物油品科技有限公司年产15万吨生物柴油及15万吨高清洁汽油生产线项目项目名称:中石化九江分公司国V柴油质量升级项目项目名称:中国石油化工股份有限公司九江分公司国V汽油质量升级(新建120万吨/年SZorb 催化汽油吸附脱硫装置)项目名称:江西新立基沥青有限公司“50万吨/年沥青装置及配套工程”项目名称:江西国孚润滑油工业有限公司废润滑油再生基础油生产项目项目名称:江西瑞府环保石化有限公司年处理15万吨废焦油综合利用建设项目项目名称:江西龙源石油化工有限公司年产10万吨醇醚环保型车用清洁燃料项目项目名称:中国石化青岛炼油化工有限责任公司烟气脱硫含盐废水系统改造项目项目名称:中国石化青岛炼油化工有限责任公司动力中心CFB锅炉烟气提标改造项目项目名称:山东富宇化工30万吨/年选择性汽油加氢脱硫产品质量升级项目项目名称:东营华亚国联航空燃料有限公司10万吨/年航空燃料油项目项目名称:山东富宇化工300万吨/年劣质油精制装置及配套工程项目项目名称:山东海跃化工160万吨/年加氢裂化项目项目名称:山东晋煤明水化工集团有限公司采用洁净煤气化技术实现企业转型升级项目项目名称:山东海跃化工有限责任公司160万吨/年重整项目项目名称:山东海跃化工有限责任公司200万吨/年混合加氢装置、40000标方/小时制氢装置项目项目名称:山东海跃化工有限责任公司烷基化装置项目项目名称:山东垦利石化集团有限公司100万吨/年柴油临氢降凝项目及20万吨/年汽油加氢项目项目名称:山东垦利石化集团有限公司6万吨/年炼厂酸性气制酸项目项目名称:东营市海中化工有限公司溶剂油项目项目名称:东营市科嘉工贸有限责任公司6万吨/年溶剂油项目项目名称:东营市陆隆化工有限公司年产200T溶剂油项目项目名称:山东垦利石化集团有限公司10万吨/年丁二烯项目项目名称:东辰控股集团有限公司石化分公司芳烃联合装置升级改造项目项目名称:山东胜通化工有限公司20万吨/年异丁烷脱氢制MMA联产项目项目名称:山东盛起化工有限公司160万吨/年重油加氢精制项目及配套工程项目名称:东营鸿源石油科技有限公司20万吨/年石脑油脱硫除臭深加工项目项目名称:东营亚鑫化工有限公司30万吨/年溶剂油深加工项目项目名称:东营益美得化工有限公司年产1.5万吨MIBK装置项目项目名称:青岛光大动力石油科技有限公司年产29000吨润滑油生产建设项目项目名称:东营金正石油化工有限公司1200万平米/年输送带项目项目名称:山东华星石油化工集团有限公司160万吨/年重交沥青装置项目项目名称:山东华星石油化工集团有限公司油品质量升级项目项目名称:山东齐成石油化工有限公司160万吨/年芳烃项目及液化气综合利用装置和配套工程项目项目名称:东营鸿源石油科技有限公司20万吨/年石脑油脱硫除臭深加工项目项目名称:山东龙源石油化工有限责任公司80万吨/年汽柴油加氢项目项目名称:山东益通化工有限公司20万吨/年芳烃分离装置项目项目名称:东营方大石化有限公司50万吨/年高等级道路重交沥青项目项目名称:东营华联石油化工厂有限公司500万吨/年劣质油处理装置项目项目名称:山东海跃化工20万吨/年石脑油制芳烃项目项目名称:山东沃融农业开发科技有限公司1000t/a芳纶及聚合单体项目(一期)项目名称:利津石油化工厂有限公司12万吨/年异壬醇项目项目名称:东营顺泰化工有限责任公司20万吨/年沥青生产项目项目名称:东营利源环保科技有限公司25万吨/年混合烷烃脱氢项目项目名称:利津晨龙工贸有限责任公司1600吨/年均苯四甲酸二酐项目项目名称:山东汇东新能源有限公司15万吨/年芳构化升级项目;项目名称:东营市河口区实业发展有限责任公司80万吨/年石脑油质量升级改造项目项目名称:山东晨海投资发展有限公司油品添加剂、醇醚燃料项目。

异丁烷反向异构化反应热力学分析及反应规律摘要:目前针对异丁烷反向异构化的研究主要集中在催化剂开发方面。

例如,美国专利US4191845报道了一种负载Pt金属的氯化氧化铝催化剂,用于异丁烷反向异构化为正丁烷,在反应温度232℃、反应压力2.06MPa、重时空速为300h-1的条件下,正丁烷收率能达到31.71%。

在Ni/Cu原子比为1的Ni-Cu/WO3-ZrO2催化剂上进行了异丁烷临氢反向异构化反应研究,在反应温度450℃、反应压力2.5MPa、氢/油摩尔比4/1、液时体积空速为1h-1的条件下,正丁烷收率达到38.86%。

上述研究均未对异构烷烃反向异构化的反应规律、反应机理进行研究。

关键词:异丁烷;反向异构化;正丁烷;热力学;反应规律引言随着原油的日益重质化、劣质化,催化裂化、加氢裂化工艺技术快速发展。

中国催化裂化装置的加工能力在2019年已经达到210Mt/a,加氢裂化装置早在2016年加工能力已突破120Mt/a,近些年发展势头不减。

催化裂化、加氢裂化装置每年产生的异丁烷与异戊烷约20Mt,对于异丁烷的利用备受炼油厂关注。

目前,异丁烷可以与丁烯经烷基化反应生成烷基化汽油,但是烷基化装置处理量有限,对异丁烷的需求量远小于异丁烷的产量。

因此,大部分异丁烷需要考虑更加适宜的加工途径。

1实验部分1.1原料和试剂异丁烷(体积分数99.9%),北京华通精科气体化工有限公司产品;H2(体积分数99.9%),北京环宇京辉京城气体科技有限公司产品;浓硫酸(质量分数98.0%),北京化工厂有限责任公司产品;硝酸锆(质量分数99.9%),氯铂酸(质量分数99.0%),上海麦克林生化科技有限公司产品。

1.2催化剂的表征采用德国布鲁克公司生产的D8型粉末X射线衍射仪测定催化剂的晶相结构。

操作条件为:管电压40kV,管电流40mA,Cu靶,Ni滤光片,扫描速率0.5°/min,扫描范围2θ为5°~85°。

异丁烷与丁烯的烷基化反应催化剂的实验思路1.综述在炼油工业中,烷基化反应是指以异丁烷为原料,在强酸的作用下,与烯烃反应生成烷基化油。

由于烷基化油是一种非烯烃、非芳烃、低硫、较低蒸汽压、高辛烷值的烷烃混合物,因此是一种理想的汽油调和组分。

烷基化工艺可分为液体酸烷基化工艺和固体酸烷基化工艺。

目前应用最广泛的是液体酸烷基化工艺及其改进工艺。

工业上广泛采用的液体酸烷基化工艺包括H2SO4法烷基化和HF法烷基化,由于在工艺上两种烷TH基化工艺各具特点,从基建投资、产品收率和产品质量等方面比较也都十分接近,因此两种方法长期共存。

硫酸和氢氟酸虽然烷基化油产率高,选择性好,但由于酸烃互溶性差、腐蚀性强、油品和催化剂分离困难,而且耗酸量大,环境污染严重,因此其应用受到很大限制。

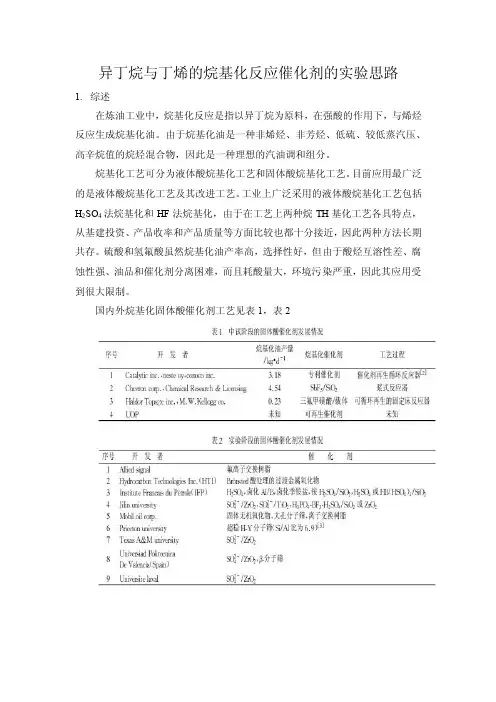

国内外烷基化固体酸催化剂工艺见表1,表22.现有烷基化固体酸催化剂工艺的筛选离子交换树脂/三氟化硼催化剂2.1.1.主要参考文献:US 3855343,US 3855342,US3862258,US3879489,BF3/离子交换树脂固体酸催化剂的研究三氟化硼及其硅胶负载物催化下酮类的Baeyer—Villiger 氧化反应EXAMPLE 1Amberlyst-15 ion exchange resin/boron trifluoride catalyst was aged by continuously alkylating a 10/1 isobutane/butene-2 feed at 0° C. and butene-2 WHSV of 2.5 grams olefin/gram resin/hour for 49 hours on stream at which point the C 5 -C 12 yield declined from 1.85 to 1.35 grams C 5-C12 /gram of butene-2 converted and the trimethylpentane content of the C 5 -C 12 alkylate declined from 71 weight percent to 51 weight percent.Regeneration of this spent resin catalyst was effected by slurrying with methanol (methanol/resin = 25 grams/gram) for 4 hours at 40° C., removing the bulk of the methanol from the resin by vacuum filtration, drying the resin at 40° C. under 25 in. mercury vacuum for 5 hours followed by room temperature drying under 25 in. mercury vacuum for 16 hours. The regenerated resin produced an alkylate with a C 5 -C 12yield of 1.75 grams C 5 -C 12/gram of butene-2 and a trimethylpentane content of 69 weight percent at 20 hours on stream under the above alkylation conditions.2.1.2.抗积碳功能20小时以上,可再生。

1.5 树脂水合脱水法树脂脱水法生产异丁烯的工艺技术是在阳离子交换树脂作用下,异丁烯催化水合生产叔丁醇,叔丁醇再通过强酸性离子交换树脂催化床层脱水制得高纯度的异丁烯。

此法的特点是水合和脱水均使用阳离子交换树脂作为催化剂。

异丁烯水合使用大孔磺酸阳离子交换树脂作催化剂,操作压力1.6-2.0MPa ,反应温度80-90℃,所得产品纯度达99.9% 。

由于该法流程简单,产品质量高、污染较小,投资省,基本无设备腐蚀问题,因此曾一度具有很大的吸引力,颇引人重视。

该法的不足之处是由于离子交换树脂在较高温度下易破碎,从而增加阻力,而且分散效果也随之恶化,异丁烯的转化率也低(40%-50% ),且能耗也较高,因此目前研究开发进展不大。

1981 年,德国Huls 公司投产建成一套3 万吨/ 年树脂水合脱水法生产异丁烯的生产装置。

我国兰州化学工业公司研究院在20 世纪60 年代开始研究树脂法工艺,并于1973 年在上海高桥化工厂和天津石化二厂实现了工业化生产,目前该生产工艺最有特色的是前苏联研究开发的生产工艺、,该工艺采用他们自己研制的离子交换树脂(KYZW )和新工艺,异丁烯转化率可以达到97% 以上,产品纯度高达99.95% ,所得产品可用于生产丁基橡胶。

1.6 甲基叔丁基醚(MTBE )裂解法甲基叔丁基醚(MTBE )裂解制异丁烯是20 世纪70 年代末期研究开发成功的一种生产异丁烯的重要方法。

和其它方法相比,该技术具有对设备无腐蚀,对环境无污染,工艺流程合理,操作条件缓和,能耗低,产品纯度高,装置规模灵活性大,可以根椐市场需求生产MTBE 或异丁烯等特点,自开发成功至今一直是国内外生产异丁烯最主要的方法之一。

20 世纪80 年代后期,新建的异丁烯生产装置也大都采用MTBE 裂解工艺。

如Huels 公司于1989 年建成一套生产能力10 万t/a 的异丁烯生产装置;Exxon 于1986 年在Baton Rouge 的丁基橡胶厂建成6.0 万t/a 的异丁烯装置, 该公司于1989 年又在英国的合资丁基橡胶厂建成6.5 万t/a 的异丁烯生产装置;匈牙利Tifo 建的分别用于生产弹性体和MMA 的两套MTBE 裂解生产异丁烯的装置;日本住友化学公司于1990 年建成 3.0 万t/a MTBE 裂解生产异丁烯生产装置,1984 年又在Chiba 建成 5.1 万t/a 异丁烯生产装置;韩国大林工业公司于1990 年采用Snam 公司的技术建成用于生产丁基橡胶和MMA 的异丁烯装置,三星公司于1992 年在南韩建成3.1 万t/a 异丁烯生产装置等。

异丁烯的产业链分析异丁烯是一种重要的化工原料,可用于生产丁基橡胶、聚异丁烯、二异丁烯、三异丁烯、甲基丙烯酸甲酯、2,4-叔丁基甲酚、叔丁基硫醇、叔丁醇、叔丁基胺、甲代烯丙基氯、甲基丙烯酸、甲基丙烯睛、新戊醛和异戊二烯等深加工产品。

异丁烯衍生产品众多,上下游产业链复杂,消费结构呈多元化趋势。

合理发展异丁烯产业,对于我国石化行业把握市场变化,优化资源利用,提高综合竞争力具有现实意义。

生产异丁烯的原料主要来源于石脑油蒸汽裂解制乙烯装置的副产C4馏分、炼油厂流化催化裂解(FCC)装置的副产C4馏分和Halcon法环氧丙烷合成中的副产叔丁醇。

一、异丁烯生产现状1 生产技术异丁烯工业生产方法主要有硫酸萃取法、吸附分离法、异丁烷丙烯共氧化联产法、甲基叔丁基醚(MTBE)裂解和正丁烯异构化法等。

1.1 硫酸萃取法工业上最早采用的异丁烯分离方法,利用正、异丁烯与硫酸反应的速度差来实现正、异丁烯的分离。

异丁烯与硫酸发生酯化反应生成硫酸叔丁酯,硫酸叔丁酯水解生成叔丁醇,叔丁醇脱水生成异丁烯,最后可得纯度≥99%的异丁烯和纯度≥85%的叔丁醇产品。

工业上具有代表性的工艺流程有美国埃克森美孚的60%硫酸法、法国CFR的50%硫酸法和德国巴斯夫的45%硫酸法。

1.2 吸附分离法利用正丁烯和异丁烯在分子筛上吸附能力的差异来实现生产异丁烯的工艺技术。

美国UOP公司和UCC公司分别进行过研究,其中以UCC公司开发的工艺技术比较引人注目。

但是由于该法工艺较为复杂,技术经济还不如传统的硫酸萃取法,故目前没有生产厂家使用。

1.3 异丁烷丙烯共氧化联产法-Halcon共氧化法在以丙烯为原料,通过氧化法生产环氧丙烷时,使异丁烷与丙烯进行共氧化反应,以降低反应的活化能,使丙烯更容易变成环氧丙烷,同时生成副产物叔丁醇。

叔丁醇在活性氧化铝、磺酸和离子交换树脂等催化剂作用下脱水生成异丁烯。

该方法具有能耗低、腐蚀性小、技术较为先进成熟和生产成本低等特点,美国Halcon公司曾采用该法进行生产。

丙烷选择性催化脱氢生产丙烯的技术是在异丁烷脱氢生产异丁烯技术的基础上发展起来的。

目前可供工业应用的丙烷脱氢技术有以下5种:1.Lummus公司的Catofin技术采用固定床工艺和Cr2O3-Al2O3催化剂,反应温度为560-620℃,反应压力为-0.05MPa。

丙烷生成丙烯的总转化率为86%,用1.16t丙烷生产1t丙烯。

第一套工业装置建在比利时的安特卫普,丙烯生产能力为25万t/a,1991年投产。

第二套建在沙特的Jubail,丙烯生产能力为45.5万t/a。

国内第一套建成投产的装置为天津渤化石化有限公司,丙烯生产能力为60万t/a,2013年投产。

其主要优缺点是:•其操作简单、稳定,运行周期长。

•在CATOFIN技术中,催化剂不需要移出,从而使得操作稳定,可靠。

反应器维护低,非计划性停车少。

• 反应器操作条件在综合考虑高转化率、反应选择性和催化剂稳定性后,进一步优化。

44%的单程转化率降低了未反应丙烷的循环量,从而减小了装置回收单元的规模,大大降低了丙烯/丙烷分离塔的投资。

• 技术中使用的最新催化剂有着优异的性能,在装置生产中得到证实,催化剂不含贵金属。

•催化剂对原料的容忍性较好,可承受原料中含有一定量C4以上的重组分、承受二烯烃和炔烃,并且对含氯、含氮和含硫化合物也有较好的承受能力。

• 缺点是反应器台数多,占地面积大。

2. UOP公司的Oleflex技术采用移动床工艺和Pt-Al2O3催化剂,催化剂可以连续再生,类似于炼油厂的连续重整装置,反应温度550-650℃,反应压力>0.1MPa。

丙烷生成丙烯的总转化率为88%。

这是目前世界上工业应用最早和最多的丙烷脱氢技术,有8套工业装置投产。

最早的一套工业装置建在泰国,丙烯生产能力为10万t/a,1990年投产。

最大的一套建在西班牙的Tar-ragona,丙烯生产能力为35万t/a,2003年投产。

Oleflex 工艺的优点:操作连续、负荷均匀,反应器截面上的催化活性不变,催化剂再生在等温下进行。

异丁烷脱氢装置操作规程

一、

异丁烷脱氢反应原理:

在接近大气压580℃~600℃条件下,异丁烷在细粒铝铬催

化剂流化床发生异丁烷脱氢生生成异丁烯的反应。反应为可逆反

应,随着温度升高或压力下降原理向生成有用产品方向的转换。

深度加大(反应温度),但随着温度升高热分解等副反应速度也

加快并生成以下物质:软烃、重烃、芳烃、树脂、焦炭等。(裂解、

聚合反应)

二、再生过程的化学反应:

生成的焦炭沉积在催化剂表面,覆盖了催化剂活性中心,其

结果降低了催化剂活性和选择性。为还原催化剂,用空气中的氧

气对催化剂进行再生。再生过程中催化剂表面的焦炭被烧掉,产

生一氧化碳和二氧化碳,通过燃烧焦炭和送往再生器的燃料气来

加热催化剂。并且由于过剩氧的存在三价铬氧化到六价2Cr2O3

+3O2=4CrO3 ,六价铬不具脱氢反应需要的活性和选择性,因此

在催化剂送回反应器之前,用烃进行还原(C3和C4)。

三、流态化原理:

流态化是一种使微粒固体通过与气体或液体接触而转变成

类似流体状态的操作,借助于固体流态化完成某种过程的技术,

称之为流态化技术,在流化床装置中,主要是微粒固体(催化剂

颗粒)与气体(工业风或蒸汽)接触并转化成类似流体状态的情

况,称之为气-固流态化,催化剂固体颗粒与气体或油气等流体

接触,使固体颗粒具有流体的性质,该操作过程称为固体流态化

简称流化或流态化。一般流化是在容器内进行,如再生器、沉降

器、外取热器等。我们就把容器和呈现流化状态的固体颗粒一起

称为流化床。

四、吸收解析及蒸馏原理:

吸收是一种分离气体混合物的过程。用适宜的液体溶剂处理

气体混合物,根据体中各组分在液体溶剂中的溶解度不同,使其

中的一个或几个组分溶于溶剂,从而达到分离气体混合物的目

的,被吸收的气体组分称为溶质或吸收质,未被吸收的组分称为

惰性气体。所用的液体溶剂称为吸收剂,吸收了溶质的吸收剂称

为饱和吸收剂。混合气体中某一组分可以被溶液吸收的程度,即

取决于气体中该组分的分压,也取决于溶液里该组分的平衡分

压。气体吸收的推动力就是两者的差。传质的方向取决于气相组

分与其溶液的平衡分压大小。只要气相中的分压大于溶液的平衡

分压,吸收过程便会进行下去,直到气液两相达到平衡。反之,

如果溶液中某一组分的平衡分压大于混合气体中该组分的分压,

该组分便要从液相转移到气相,称之为解析过程。简而言之,从

吸收剂中分离已被吸收的气体的操作称为解吸。对于同一种烃,

温度越低,压力越高,吸收效果越好,解吸过程与吸收过程相反,

分子量小的烃易解吸,温度高压力低对解吸有利。吸收过程有化

学吸收与物理吸收两种,在本装置,用重烃吸收C4的过程没有

化学反应发生是物理吸收过程。

蒸馏过程:蒸馏是把完全互溶而沸点不同的液体混合物分离

开的一种物理过程。该分离操作是通过气液相之间的传质来实现

的。蒸馏是在蒸馏塔内进行。从塔的侧线抽出的冷凝液叫馏出物,

将馏出物按不同沸点收集叫做分馏,所收集的馏出物叫馏分。因

低沸点组分比高沸点组分容易汽化,高沸点组分比低沸点组分容

易冷凝,蒸汽中低沸点组分含量高,而高沸点组分的含量比液体

中低,蒸馏就是根据这一规律把混合物分开的。

五、异丁烷脱氢装置的主要设备及作用介绍:

脱氢和净化单元:

反应器——原料与催化剂在反应器内接触反应,生成反应气脱除

大部分催化剂后进入余热回收系统。

再生器——与原料反应后的乏催化剂在再生器内与空气接触烧

掉焦炭,并为催化剂提供热量。

加热器——通过燃烧燃料气来加工热原料,并对余热锅炉产生蒸

汽进行过热。

辅助燃烧室——在开工阶段燃烧燃料气加热主风送来的空气,给

反应器和再生器升温烘干衬里。

主风机——提供空气,在开工阶段作为介质被加热后,供两器升

温,生产时为催化剂再生提供氧气。

余热锅炉——利用反应气和再生气的余热发生蒸汽,并使之升

温。

外置旋风除尘器——对反应气和再生气中催化剂进行精细回收。

水洗塔——给反应气降温,并最终净化反应气所夹带的催化剂。

催化剂罐——储存新鲜和乏催化剂,为再生器补充新鲜催化剂。

反应气分离单元:

反应气压缩机——对反应气压缩升压,脱除部分水和凝液。

吸收塔——吸收压缩富气中没被冷凝的烃组分,未吸收气体送去

氢气回收。

解析塔——对吸收塔底来饱和吸收剂进行解吸,回收C4烃组分。

稳定塔——脱除轻组分,分离压缩反应气中C3以下组分。

脱重塔——脱除C5以上重组分作吸收剂,顶部C4组分做为产品。

换热器——包括重沸器、冷却器、空冷器、氨冷器、换热器等。

重沸器以蒸汽为加热介质加热物料。冷却器是用循环水对物料进

行冷却。空冷器是通过改变空气流速来冷却物料。氨冷器是用氨

液做冷却介质对物料极冷。换热器是高温物料对低温物料进行换

热。

六、异丁烷脱氢装置的原则工艺流程:

脱氢单元:

自罐区来的原料(新鲜异丁烷和再循环异丁烷馏分)首先进入原

料缓冲罐4D-102。在罐底设有原料汽化器4E-103,汽化的原料

通过罐体进入原料过热器4E-157,经过换热器的原料进入反应

器4R-105内的换热盘管与反应气换热。换热后的原料一部分作

为输送气体送往反应器内的再生催化剂立管,大部分原料送往原

料加热炉4H-104,加热后的原料经过原料分配器进入反应器下

部与反应器内的再生催化剂分配器下来的催化剂逆流接触进行

反应生成反应气。反应气在反应器内经初步分离回收大部分催化

剂,催化剂经反应器顶部进入反应气余热回收系统4E-107A/B,

回收热量后的反应气进入外置旋风分离器4X-117,进一步回收

催化剂后的反应气进入水洗塔4C-108,在水洗塔内反应气被冷

却并进行最终净化除去催化剂粉末后进入异丁烷异丁烯分离单

元的(四段八级)气压机入口分凝罐4D-201。

与反应气逆流接触反应后的催化剂进入反应器气提段,用氮

气吹出吸附在催化剂上面的石油烃。然后进入待生U形管,为保

证催化剂流化正常输送在待生U形管上分多点注入松动介质,U

形管来的催化剂在输送介质(工厂风)的作用下通过再生器内的

待生剂立管进入待生催化剂分配器。均匀分布后与再生器下部的

空气逆流接触,烧掉催化剂表面的焦炭,烧焦后的催化剂进入再

生器的还原段,恢复催化剂的活性后进入再生U形管,为保证催

化剂的流化并正常输送在再生U形管上分多点注入松动介质。U

形管来的催化剂在输送介质工艺(氮气)的作用下,通过反应器

内的再生催化剂立管进入再生催化剂分配器。为了保证催化剂的

活性,在再生器底部有催化剂卸料线卸出乏催化剂,在向再生器

中部有催化剂加料线补充新鲜催化剂,以此保证脱氢反应需要的

催化剂活性。

再生过程需要的空气通过主风机4V-115提供。主风机的出

口设有辅助燃烧室4H-120,在再生器和反应器衬里烘干及开工

升温时空气经辅助燃烧室加热后送到再生器和反应器内。正常生

产时通过辅助燃烧室的副线送入到再生器。主风机出口的空气经

分配器进入再生器下部与待生催化剂逆流接触进行烧焦生成再

生烟气。再生烟气经过再生器内经初步的分离回收大部分催化剂

后经再生气余热回收系统4E-116A/B。回收热量后的反应气进入

外置旋风分离器4X-117进一步回收催化剂。再生烟气经过烟气

过滤器4F-118后从烟囱放空。系统来的除氧水进入除氧罐

4D-123,经除氧泵4P-122A/B加压后加压后送到余热锅炉汽包

4D-180A/B,与再生气余热锅炉4D-181A/B分别在反应气余热锅

炉4E-107A/B与反应气换热。再生气余热锅炉4E-116A/B与再生

气换热发生蒸汽,蒸汽经原料加热炉4HH-104过热后并入系统。

异丁烷异丁烯分离单元吹扫的轻烃组分送到反应器4R-105用作

输送气体的备用气源。异丁烷异丁烯分离单元吹扫的燃料气送到

原料加热炉4H-104、辅助燃烧室4H-120(开工时用)。系统来的

柴油送到燃烧油4D-124经燃烧油泵4PC-125加压送到再生器(开

工时用)。