异丁烷脱氢联产MTBE项目调研

- 格式:docx

- 大小:222.29 KB

- 文档页数:11

异丁烷脱氢制异丁烯1.前言随着科学技术的进步,石油化工行业近年来得到迅猛发展,而近几年国际形势的变化以及国家政策的调整,让人们对资源的有效利用也有了更深入的认识。

石油化工行业中乙烯裂解及炼油生产能力的大幅度提高,产生大量的副产物C4,因此,如何高效的利用这些C4资源成为近年来国内外研究的热点。

我国C4资源丰富,但是我国C4利用率很低,仅有7.8%,与发达国家相比有很大的差距,美国C4利用率为80%~90%,西欧为60%,日本为64%。

据统计,我国油田丁烷通常含有20%~40%的异丁烷,能够得到有效利用的很少,而国内急需的一部分C4及其下游产品,如聚异丁烯、丁基橡胶、甲乙酮、1-丁烯等却一直依赖进口,因此,如何有效的利用这些异丁烷是当前研究的重点。

异丁烯的用途广泛,被用来生产甲基叔丁基醚(MTBE)(占异丁烯总量的64%)。

异丁烯还被用来生产叔丁醇、甲基丙烯酸,另外还被用作低碳烯烃烷基化的原料,随着石油化工的发展,异丁烯被认为是除乙烯、丙烯外最重要的基础化工原料,近年来随着其需求量的增大,出现供不应求的情况。

而使用异丁烷脱氢的方式制异丁烯,,不仅有效解决了异丁烯短缺的现状还能够使异丁烷资源得到更好的利用。

2.异丁烷脱氢工艺在传统工艺中,异丁烯的主要来源是石脑油蒸汽裂解制乙烯装置的副产C4馏分、炼厂流化催化裂化(FCC)装置的副产C4馏分。

随着异丁烯下游产品的开发利用,全球性异丁烯资源不足的矛盾日益突出。

传统来源的异丁烯已不能满足需求。

因此,扩大异丁烯的来源,增加异丁烯的产量,已成为全球石油化工发展的当务之急。

作为低碳烷烃制烯烃的重要方面,异丁烷催化脱氢制备异丁烯新技术已成为解决异丁烯短缺的新发展方。

2.1反应原理i-C4H10⇋i-C4H8 + H2∆H0 = 120KJ/mol•生成少量CH4、C2H6、C2H4、C3H8和C3H6等。

•低压、高温有利于丁烷脱氢反应的进行;•催化剂一般为Pt系或者Cr系;催化剂均需要根据催化剂的积碳情况进行周期再生2.2生产工艺世界异丁烷脱氢技术较为成熟的工艺有5个,UOP 公司的Oleflex 工艺、联合催化和鲁姆斯(Lummus)公司的Catofin 工艺、Phillips公司的STAR 工艺、以及俄罗斯雅罗斯拉夫尔研究院与意大利Snamprogetti工程公司联合开发的Snamprogetti流化床脱氢FBD-4 工艺、Linde 公司的Linde 工艺,已建有多套工业装置2.2.1 UOP 的Oleflex 工艺这种催化脱氢工艺是基于两种生产装置的联合而构成的。

MTBE⾏业供需现状及市场前景2019-09-28(①⼭东⽯⼤胜华化⼯集团,东营 257062;②中国⽯油⼤学(华东)经济管理学院,东营 257062)摘要:近年来在汽油⾼标号需求⼤幅增长的推动下,国内MTBE产量随着产能⼤幅增长,但仍未能满⾜国内MTBE的需求,MTBE市场整体呈现“供不应求”局⾯,依靠部分进⼝资源填补国内的空缺。

后期随着国内汽油质量的不断升级及调和技术的不断成熟,MTBE⽤于调和的量将会不断增多。

另外MTBE⽤于化⼯各⾏业存在⽣产⾼技术含量、附加值⾼、需求稳定,今后对MTBE的消费量将会有较⼤的增加,具有较好的市场前景。

关键词: MTBE;⽤途;供需;市场前景0引⾔近年来在汽油⾼标号需求⼤幅增长的推动下,国内MTBE产量随着产能⼤幅增长,但仍未能满⾜国内MTBE的需求。

在2006-2010年间,MTBE历经了由“供⼤于求”向“供不应求”的转变历程,⽬前仍有部分进⼝资源填补国内的空缺。

2006-2008年中,MTBE整体处于供微⼤于求的局⾯,中国有少量资源向外出⼝。

从2009年开始,国内的MTBE的需求增速较快,整体处于供⼩于求的局⾯。

特别是2009年国家提出东盟进出⼝优惠政策之后,中国的MTBE的进⼝市场活跃度明显增加,进⼝量⼤幅增加。

据悉,2010年MTBE进⼝量达到74.15万吨,出⼝量甚微。

1MTBE的⽤途及发展趋势1.1 MTBE的⽤途MTBE⽬前的⽤途主要有两种:⼀种⽤途油品⾏业,作为汽油添加剂,⽤于调和⾼标号汽油,占MTBE总消费量的92%-93%,约431万吨/年;另外⼀种⽤于化⼯⾏业裂解制取⾼纯度异丁烯的中间原料,占MTBE总消费量的7%-8%,约35万吨/年。

1.2 MTBE在调油⾏业的应⽤及发展趋势⽬前我国炼油产业正处于快速发展期,原油对外依存度已经由2003年的35%上涨到现在的55.2%以上,已经超过了国际上依存度为50%的“警戒线”,未来我国对油品的需求增长位居全球之⾸。

Study of PtSn/Al2O3 Catalyst for Isobutane DehydrogenationAbstractAs an important chemical raw material, the demand of isobutene is guadually increasing worldwidely in recent years. Therefore, the researchers begin to seek for new process for producting isobutene besides traditional process. The isobutane dehydrogenation to isobutene is attracting more and more attention because of its simple separation process and low production costs, and this production process is widely used for isobutene industrial production. The Pt-based catalyst is a kind of important catalysts in the industrial process. At present, the inhibition of catalyst deactivation is the hot topic.Herein, we have studied the Pt-based catalyst starting with the composition of the catalyst. We have investigated the effect of the composition on the catalytic property in three parts, including the content of Pt, the addition of Sn, and the structure of supported Al2O3. After testing, we have got the optimal catalyst composition which performed the best catalytic performance, which is the catalyst containing 0.5% Pt, 1%Sn and supported by nanosheet Al2O3.These catalysts were characterized by XRD、TEM、HAADF-STEM和CO-DRIFT, and the results showed that PtSn species was stable on the nanosheet-like Al2O3 in the form of nanoclusters. Furthermore, based on the above results, we have also studied the process conditions of isobutane hydrogenation. We have investigated the effect of the process conditions on the catalytic property in three parts, including reaction temperature, V(iC4H10)/V(H2) and WHSV. The results showed that 0.5%Pt1%Sn/ Al2O3-sheet catalyst got the best catalytic performance and good stability under the process conditions of 560 °C, V(iC4H10)/V(H2)=1:1.25 and WHSV isobutane=12.5 h-1. TG analysis showed that 0.5%Pt1%Sn /Al2O3-sheet catalyst had good anti-coking ability.Key Words:isobutane dehydrogenation; platinum-based catalyst; catalyst component optimization; process conditions optimization- II -目录摘要 (I)Abstract (II)引言 (1)1 文献综述 (2)1.1 研究背景 (2)1.2 异丁烷脱氢制烯烃的反应 (3)1.2.1 异丁烷直接脱氢反应 (3)1.2.2 异丁烷氧化脱氢反应 (5)1.2.3 异丁烷膜催化反应 (6)1.3 异丁烷脱氢工艺的研究进展 (6)1.3.1 Catofin工艺 (7)1.3.2 FBD工艺 (8)1.3.3 Oleflex工艺 (9)1.3.4 STAR工艺 (10)1.4 异丁烷脱氢商业催化剂的研究进展 (12)1.4.1 负载型Cr系催化剂的研究进展 (12)1.4.2 负载型Pt系催化剂的研究进展 (15)1.5 论文的研究意义及内容 (20)2 实验方法 (21)2.1 实验试剂 (21)2.2 实验仪器 (21)2.3 表征方法 (22)2.3.1 N2物理吸附 (22)2.3.2 透射电子显微镜 (22)2.3.3 粉末X射线衍射 (22)2.3.4 原位红外漫反射 (23)2.3.5 程序升温脱附 (23)2.4 催化性能评价 (23)2.4.1 脱氢反应装置及评价方法 (23)2.4.2 催化反应性能计算方法 (24)2.4.3 积碳行为分析 (24)3 催化剂组成对Pt系催化剂的异丁烷脱氢性能的影响 (25)3.1 引言 (25)3.2 Pt系催化剂的制备方法 (25)3.3 空白实验 (25)3.4 催化剂组成对Pt系催化剂异丁烷脱氢反应性能的影响 (27)3.4.1 Pt、Sn负载量对Pt系催化剂异丁烷脱氢反应性能的影响 (27)3.4.2 载体材料对Pt系催化剂异丁烷脱氢反应性能的影响 (29)3.5 催化剂组成对Pt系催化剂结构的影响 (30)3.5.1 催化剂的体相结构分析 (30)3.5.2 催化剂的表面结构及活性相结构分析 (34)3.6 本章小结 (38)4 工艺条件对Pt系催化剂的异丁烷脱氢性能的影响 (39)4.1 引言 (39)4.2 工艺条件对Pt系催化剂的异丁烷脱氢性能的影响 (39)4.2.1 反应温度 (39)4.2.2 原料氢烃比 (39)4.2.3 原料气空速 (40)4.3 Pt系催化剂的积碳行为分析 (42)4.3.1 稳定性测试 (42)4.3.2 积碳量分析 (43)4.4 本章小结 (43)结论 (45)参考文献 (46)攻读硕士学位期间发表学术论文情况 (51)致谢 (52) (53)- IV -引言异丁烯是一种化工的重要原料,且近年来国内外对异丁烯的需求量逐年增加,因此除传统生产工艺以外的新型生产工艺引起了人们越来越多的关注。

异丁烷脱氢联产MTBE项目调研摘要:针对异丁烷和正丁烷的资源利用,本报告重点研究了低碳烷烃脱氢生产低碳烯烃技术、低碳烷烃异构化技术。

关键词:低碳烷烃脱氢低碳烯烃异构化1 低碳烷烃脱氢生产低碳烯烃技术低碳烯烃生产低碳烯烃的方法主要有三类,即直接脱氢法、氧化脱氢法、膜催化反应,其中氧化脱氢法和膜催化反应都处于研究阶段,而异丁烷直接脱氢反应研究较早,已经实现了工业化生产。

目前世界上工业化的轻烷烃脱氢工艺主要有菲利浦石油公司的STAR工艺、联合催化和鲁姆斯公司的Catofin工艺、UOP公司的Oleflex工艺以及俄罗斯雅罗斯拉夫尔研究院与意大利Snamprogetti工程公司联合开发的Snamprogetti流化床脱氢工艺。

Catofin工艺采用固定床间歇再生反应系统;Oleflex工艺采用移动床连续再生式反应系统;而Snamprogetti工艺采用流化床反应再生系统。

另外,还有Linde技术和STAR工艺采用管式反应器。

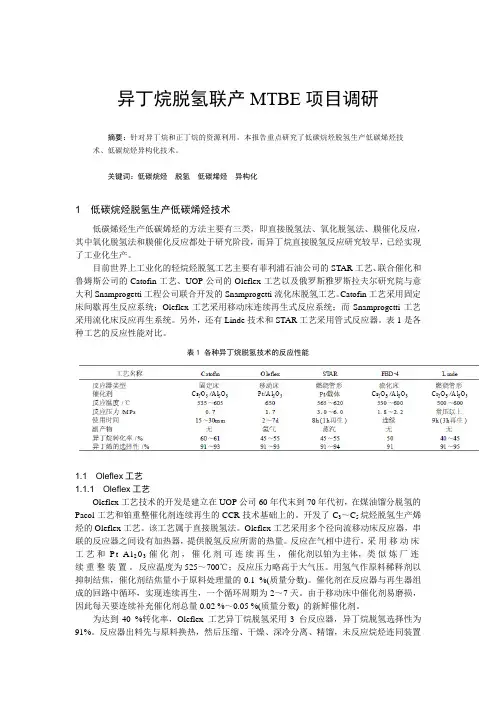

表1是各种工艺的反应性能对比。

表1 各种异丁烷脱氢技术的反应性能1.1 Oleflex工艺1.1.1 Oleflex工艺Oleflex工艺技术的开发是建立在UOP公司60年代末到70年代初,在煤油馏分脱氢的Pacol工艺和铂重整催化剂连续再生的CCR技术基础上的。

开发了C3~C5烷烃脱氢生产烯烃的Oleflex工艺。

该工艺属于直接脱氢法。

Oleflex工艺采用多个径向流移动床反应器,串联的反应器之间设有加热器,提供脱氢反应所需的热量。

反应在气相中进行,采用移动床工艺和P t-Al203催化剂,催化剂可连续再生,催化剂以铂为主体,类似炼厂连续重整装置。

反应温度为525~700℃;反应压力略高于大气压。

用氢气作原料稀释剂以抑制结焦,催化剂结焦量小于原料处理量的0.1 %(质量分数)。

催化剂在反应器与再生器组成的回路中循环,实现连续再生,一个循环周期为2~7天。

由于移动床中催化剂易磨损,因此每天要连续补充催化剂总量0.02 %~0.05 %(质量分数) 的新鲜催化剂。

XXX有限公司年产10万吨异丁烷脱氢生产线建设项目可行性研究报告编制单位:北京中投信德国际信息咨询有限公司编制时间:高级工程师:高建第1页目录第一章总论 (1)1.1项目概要 (1)1.1.1项目名称 (1)1.1.2项目建设地址 (1)1.1.3项目建设性质 (1)1.1.4项目负责人 (1)1.1.5项目建设规模 (1)1.1.6项目建设期限 (2)1.1.7项目投资规模 (2)1.1.8项目资金来源 (2)1.2项目公司简介 (2)1.3编制依据 (3)1.4编制原则 (3)1.5研究范围 (4)1.6主要经济技术指标 (4)1.7综合评价 (5)第二章项目必要性及可行性分析 (6)2.1项目提出背景 (6)2.2项目建设必要性分析 (6)2.2.1顺应我国“十二五”战略性新兴产业快速发展的需要 (6)2.2.2推动我国石化产业快速发展的需要 (7)2.2.3合理利用化工资源,满足当前异丁烯市场需求的需要 (8)2.2.4促进当地经济可持续发展的需要 (8)2.2.5增加劳动就业,促进社会和谐发展的需要 (9)2.3项目建设可行性分析 (9)2.3.1政策可行性 (9)2.3.2市场可行性 (10)2.3.3技术可行性 (10)2.3.4管理可行性 (10)2.4可行性分析结论 (11)第三章项目市场分析 (12)3.1全球化工行业发展状况分析 (12)3.2我国化工产业发展状况分析 (13)3.3我国精细化工行业发展状况分析 (14)3.4贵州省石化产业发展分析 (16)3.5异丁烯生产现状分析 (17)3.6异丁烯下游行业需求分析与预测 (21)3.6.1甲基叔丁基醚(MTBE) (21)3.6.2甲基丙烯酸甲酯(MMA) (22)3.6.3叔丁醇 (23)3.6.4丁基橡胶 (25)3.6.5聚异丁烯 (28)3.7异丁烯市场前景分析 (30)3.8市场小结 (30)第四章项目建设条件 (32)4.1地理位置选择 (32)4.2区域投资环境 (32)4.2.1区域位置 (32)4.2.2区域区位优势 (33)4.2.3区域水电资源条件 (34)4.2.4区域交通条件 (35)第五章总体建设方案 (36)5.1项目布局原则 (36)5.2项目总平面布置 (36)5.3总平面设计 (37)5.4道路设计 (38)5.5工程管线布置方案 (38)5.5.1给排水 (38)5.5.2供电及用电能耗 (38)5.6土建方案 (39)5.6.1方案指导原则 (39)5.6.2土建方案的选择 (39)5.7主要建设内容 (39)第六章产品工艺技术 (41)6.1主要产品方案 (41)6.2产品执行标准 (41)6.3技术目标 (41)6.4技术工艺流程 (41)6.5主要原材料来源 (43)第七章节能与环保 (44)7.1节能设计依据 (44)7.2主要节能措施 (44)7.3环保依据及设计原则 (45)7.3.1环境保护设计依据 (45)7.3.2设计原则 (45)7.4主要污染源防治措施 (45)7.5绿化措施 (47)第八章消防措施 (48)8.1设计依据 (48)8.2设计原则 (48)8.3消防措施 (48)第九章劳动安全卫生 (50)9.1设计依据 (50)9.2概况 (50)9.3劳动安全 (50)9.3.1防火防爆设计 (50)9.3.2电力 (51)9.3.3防静电防雷措施 (51)9.4劳动卫生 (52)9.4.1防暑降温 (52)9.4.2卫生 (52)9.4.3噪声 (52)9.4.4照明 (52)第十章企业组织与劳动定员 (53)10.1企业组织机构 (53)10.2生产体制和劳动定员 (53)10.3人力资源管理 (53)10.3.1员工来源 (54)10.3.2人员培训 (54)10.3.3福利待遇 (54)第十一章项目实施规划 (56)11.1建设工期的规划 (56)11.2建设工期 (56)11.3实施进度安排 (56)第十二章项目投资估算 (57)12.1投资估算依据 (57)12.2固定资产投资估算 (57)12.3流动资金估算 (58)12.4资金筹措 (58)12.5项目投资总额 (58)12.6资金使用和管理 (61)第十三章投资效益分析 (62)13.1成本效益分析 (62)13.1.1基本数据的确立 (62)13.1.2产品成本 (63)13.1.3平均产品利润与销售税金 (64)13.2财务效益分析 (64)13.2.1项目投资回收期 (64)13.2.2项目投资利润率 (64)13.2.3不确定性分析 (64)13.3综合效益评价 (67)第十四章风险分析及规避 (69)14.1项目风险因素 (69)14.1.1不可抗力因素风险 (69)14.1.2技术风险 (69)14.1.3市场风险 (69)14.1.4资金管理风险 (70)14.2风险规避对策 (70)14.2.1不可抗力因素风险规避对策 (70)14.2.2技术风险规避对策 (70)14.2.3市场风险规避对策 (71)14.2.4资金管理风险规避对策 (71)第十五章结论与建议 (72)15.1结论 (72)15.2建议 (72)附录 (73)附件1产品销售收入预测表 (73)附件2总成本表(生产成本加期间费用法) (74)附件3外购原材料表 (75)附件4外购燃料及动力费表 (76)附件5工资及福利表 (77)附件6利润和利润分配表 (78)附件7固定资产折旧费计算表 (79)附件8无形资产及递延资产摊销表 (80)附件9流动资金估算表 (81)附件10项目投资现金流量表 (82)附件11资产负债表 (84)附件12财务计划现金流量表 (85)附件13项目资本金现金流量表 (87)附件14项目资金来源及运用表 (88)第一章总论1.1项目概要1.1.1项目名称年产10万吨异丁烷脱氢生产线建设项目1.1.2项目建设地址本项目拟建地址为贵州省开阳县1.1.3项目建设性质新建项目1.1.4项目负责人1.1.5项目建设规模本项目主要采用企业自主研发异丁烷脱氢工艺制异丁烯,达产后年设计生产能力为年产异丁烯产品10万吨。

收稿:2004年6月,收修改稿:2004年10月 *中国石油股份有限公司资助项目**通讯联系人 e -mail :zfyancat @hdpu .edu .cn异丁烷脱氢催化剂的研究*李 丽 阎子峰**(中国石油大学重质油国家重点实验室中油集团催化重点实验室 东营257061)摘 要 本文对异丁烷脱氢反应制异丁烯过程催化剂体系及其反应机理进行了述评,指出异丁烷脱氢依然是最有潜力的转化途径,但非贵金属高效催化剂的研制是其关键。

详细总结了不同载体和助剂对脱氢反应的影响,尤其是载体和助剂的酸碱性以及载体的孔结构。

弱酸中心有利于异丁烷脱氢反应的发生,较小的孔结构能提高反应的选择性。

催化剂的抗积炭性能研究表明:载体表面的弱酸位和活性组分在表面的高分散度以及碱性助剂的加入,有利于提高催化剂的抗积炭性能。

对异丁烷的脱氢反应机理的研究进行了阐述。

关键词 异丁烷脱氢 催化剂 反应机理 积炭中图分类号:O643.36;TQ031.4 文献标识码:A 文章编号:1005-281X (2005)04-0651-09Review of Catalytic Dehydrogenation of IsobuteneLi Li Yan Zifeng**(Stake Key Laborator y of Heavy Oil Processing ,CNPC Key Laborator y of Catalysis ,China University of Petroleum ,Dongying 257061,China )A bstract Recent progress of the catalysts ,reaction routes and mechanism of isobutane dehydrogenation is reviewed .The key for isobutane dehydrogenation is to synthesize non -noble mental catalysts .Further more ,the influence of supports and additives on isobutane dehydrogenation is summed up in detail ,especially acid -base supports and additives and pore structure of supports ,which indicates that weak acidic sites are apt to isobutane dehydr ogenation .Smaller por e structure of catalysts can improve selectivity of isobutane .Besides ,the study of c oke over catalysts reveals that weak acidic sites of supports ,dispersion of active sites and basic sites of additives favors improved action of coke .Key words isobutene dehydrogenation ;catalysts ;reaction mechanism ;coke一、引 言随着石油化工的发展,世界炼油工业及其技术的发展正面临新的挑战和机遇。

我国MTBE和烷基化汽油供需状况分析预测2016.2MTBE是异丁烯与甲醇的醚化产物,而异丁烯主要存在于液化气中,为降低生产成本,工业上将经过精制后的含异丁烯的C4直接与甲醇进行催化加成反应,反应后分离未反应的C4及甲醇后得到燃料级的MTBE。

这类MTBE 中硫含量较高,通过原料对比分析,发现在正常情况下,MTBE中的硫全部来源于原料C4。

MTBE的原料C4有不同的来源途径,主要来自催化裂化、焦化和乙烯装置的液化石油气中的C4组分。

乙烯装置的液化石油气得到的C4在生产过程中经过了严格的脱硫,但来自催化裂化、焦化装置的液化石油气,精制脱硫后硫质量分数通常在20ppm以上,并且经气体分馏脱除C3以及进入MTBE装置后,MTBE产品中的硫含量将进一步富集(有研究表明,以脱硫后的液化石油气生产MTBE全过程硫浓缩倍数为3~6倍)。

MTBE产品中的硫化物主要来自催化裂化和焦化生产的C4原料。

目前,以混合C4为原料生产的MTBE产品的硫质量分数变化较大,通常为80~200ppm,有的高达2000~3000ppm。

在执行汽油国三标准时,只要在液化气脱硫时加强管理与监控,一般可将MTBE的硫质量分数控制在150ppm左右。

但随着国标对于汽油硫含量的限制越来越严格,在执行国四和国五排放标准时,要求汽油硫质量分数分别达到50ppm和10ppm以下,通过现有的深度脱硫技术,可以使汽油的硫含量达到要求,但当前的液化气脱硫技术很难使MTBE中的硫质量分数达到50ppm以下,达到10ppm以下更加困难。

虽然我国在建及拟建的MTBE装置及产能较多,但是未来国内的C4资源将越来越紧张,MTBE装置的实际开工率将有限。

同时由于C4资源来源的多样化,低硫C4资源将更加稀少,因而能够满足汽油国四及国五标准的MTBE的产量不会太多。

随着车用汽油标准的不断提高以及硫含量的下降,对低硫MTBE生产技术的需求越来越迫切,低硫MTBE将受到追捧。

中国MTBE产能、产量、进出口及竞争格局分析一、MTBE下游应用领域甲基叔丁基醚常温下为无色透明液体,具有一定毒性,易燃、易爆、易挥发,与醇、醚、脂肪烃、芳烃、卤化溶剂等完全互溶,微溶于水。

甲基叔丁基醚最主要的用途是作为成品汽油生产原料,占甲基叔丁基醚总需求量的90%以上;此外,甲基叔丁基醚还可应用于精细化工领域和医药领域。

二、中国MTBE行业市场现状分析近年来,随着我国汽油消费需求的快速增长,成品油质量标准的不断升级,汽油炼制过程中降硫、降烯烃、降芳烃深度的增加,需要大量高辛烷值组分来对汽油进行调整,而MTBE是生产无铅、高辛烷值、含氧汽油的理想调合组分,再加上MTBE装置投资相对较少,行业准入门槛较低,市场投资热情高涨,导致MTBE的生产能力持续稳步增长。

据统计,截至2019年我国MTBE产能增长至2205万吨/年,同比2018年增长3.9%。

2019年,我国MTBE生产企业主要集中在山东、辽宁、广东和江苏等省市,其中山东省的生产能力约占我国MTBE总生产能力的41%,辽宁省的生产能力约占8%,广东省的生产能力约占6.5%,江苏省的生产能力约占6%。

近年来由于汽油消费量的快速增长,国内投资建设MTBE热情高涨,产能增加,产量也随之增长,据统计,2019年我国MTBE产量为1260万吨,同比增长4.3%。

进出口数量方面,2020年我国MTBE进口量明显增长,主要原因是国外价格低于国内MTBE价格。

据统计,2020年我国MTBE进口量为79.73万吨,同比增长346.2%;出口量为12.61万吨,同比下降39.3%。

进出口金额方面,据统计,2020年我国MTBE进口金额为3.42亿美元,同比增长112.4%;出口金额为1.81亿美元,同比下降28.2%。

2020年1-12月我国进口MTBE的目的地主要集中在东部沿海地区,其中江苏省以进口量24.24万吨排全国首位,占比进口总量的30.4%;排第二的是山东省,MTBE进口量为15.18万吨,占比总进口量的19%;其次是浙江省,MTBE进口量为9.31万吨,占比总进口量的11.7%。

第41卷第11期 辽 宁 化 工 Vol.41,No. 11 2012年11月 Liaoning Chemical Industry November,2012收稿日期: 2012-08-10作者简介: 朱玉琴(1965-),女,副教授,1995年毕业于西安交通大学热能与动力工程学,现主要从事化工过程节能和优化及流动和传热方面甲基叔丁基醚(MTBE)的研究现状及展望朱玉琴, 陆春龙(西安石油大学化学化工学院, 陕西 西安 710065)摘 要: 介绍了作为汽油添加剂的甲基叔丁基醚(MTBE)在国内外生产现状、国内外生产技术及其对环境的影响和美国禁用后的MTBE 在我国的市场前景分析和建议。

关 键 词:甲基叔丁基醚; 辛烷值; 生产工艺中图分类号:TQ 243 文献标识码: A 文章编号: 1004-0935(2012)11-1183-03随着我国国民经济的高速发展,国家对环境保护日趋重视,特别是对提高我国燃油质量和减少汽车尾气中各种有害物质的排放量提出更加严格的要求。

甲基叔丁基醚(MTBE)作为汽油添加剂可以增加汽油的辛烷值,而且化学性质稳定,燃烧效率高,可以抑制臭氧的生成,添加MTBE 的汽油还能改善汽车的冷启动特性和加速性能,降低尾气中CO 的含量。

因此,在我国得以推广应用。

1 国内外生产现状自1973年,世界上第1套10 万t/a 的MTBE 装置在意大利斯纳姆(SNAM)公司建成后,在美国和西欧掀起了建设MTBE 生产装置的热潮,到1990年,美国通过的空气清洁法修正案(CAA-1990)[1]要求汽油中添加含氧化合物(如MTBE),以减少汽车污染。

MTBE 由此成为新兴的大吨位石化产品。

2008年,欧盟委员会确认甲基叔丁基醚对人体的健康不构成威胁[2],这表明MTBE 可继续作为提高汽油辛烷值的主要改进剂。

因此,西欧地区的MTBE 产量由2006年的1.92 Mt 增加到2011年的2.13 Mt。

异丁烷脱氢联产MTBE项目调研摘要:针对异丁烷和正丁烷的资源利用,本报告重点研究了低碳烷烃脱氢生产低碳烯烃技术、低碳烷烃异构化技术。

关键词:低碳烷烃脱氢低碳烯烃异构化1 低碳烷烃脱氢生产低碳烯烃技术低碳烯烃生产低碳烯烃的方法主要有三类,即直接脱氢法、氧化脱氢法、膜催化反应,其中氧化脱氢法和膜催化反应都处于研究阶段,而异丁烷直接脱氢反应研究较早,已经实现了工业化生产。

目前世界上工业化的轻烷烃脱氢工艺主要有菲利浦石油公司的STAR工艺、联合催化和鲁姆斯公司的Catofin工艺、UOP公司的Oleflex工艺以及俄罗斯雅罗斯拉夫尔研究院与意大利Snamprogetti工程公司联合开发的Snamprogetti流化床脱氢工艺。

Catofin工艺采用固定床间歇再生反应系统;Oleflex工艺采用移动床连续再生式反应系统;而Snamprogetti工艺采用流化床反应再生系统。

另外,还有Linde技术和STAR工艺采用管式反应器。

表1是各种工艺的反应性能对比。

表1 各种异丁烷脱氢技术的反应性能1.1 Oleflex工艺1.1.1 Oleflex工艺Oleflex工艺技术的开发是建立在UOP公司60年代末到70年代初,在煤油馏分脱氢的Pacol工艺和铂重整催化剂连续再生的CCR技术基础上的。

开发了C3~C5烷烃脱氢生产烯烃的Oleflex工艺。

该工艺属于直接脱氢法。

Oleflex工艺采用多个径向流移动床反应器,串联的反应器之间设有加热器,提供脱氢反应所需的热量。

反应在气相中进行,采用移动床工艺和P t-Al203催化剂,催化剂可连续再生,催化剂以铂为主体,类似炼厂连续重整装置。

反应温度为525~700℃;反应压力略高于大气压。

用氢气作原料稀释剂以抑制结焦,催化剂结焦量小于原料处理量的0.1 %(质量分数)。

催化剂在反应器与再生器组成的回路中循环,实现连续再生,一个循环周期为2~7天。

由于移动床中催化剂易磨损,因此每天要连续补充催化剂总量0.02 %~0.05 %(质量分数) 的新鲜催化剂。

为达到40 %转化率,Oleflex 工艺异丁烷脱氢采用3 台反应器,异丁烷脱氢选择性为91%。

反应器出料先与原料换热,然后压缩、干燥、深冷分离、精馏,未反应烷烃连同装置副产氢气循环返回反应器。

UOP Oleflex 工艺是80 年代开发的,自1990年实现工业化以来,已转让数十套。

Oleflex 工艺在不断发展,最新改进是实现反应工序较低压力降,以提高收率;采用较小的加热器,以降低反应工序的费用。

1.1.2 Oleflex脱氢催化剂O1eflex工艺的脱氢催化剂为载于球形Al2O3担体上的贵金属Pt催化剂。

根据UOP公司申请的专利报道,催化剂组分及其制备工艺简介如下:(I)担体Al2O3, 推荐采用Y型、比表面积为25~500m2/g的球形Al2O3作为担体,小球的直径为1.59 mm。

Al2O3担体采用油中滴入法制备。

将金属铝与盐酸反应形成的铝溶胶在加入合适的胶凝胶混合均匀后.滴入100℃油浴中,直至液滴在油浴中生成凝胶球再从油浴中分离出来,经在油和氯溶液(氨水、氯化铵组成的溶液)中特殊老化处理以改善其物理性能后,再用稀氨水溶液洗涤、干燥(150~200℃)、焙烧(450~700℃,1~20h)制成。

(2)金属Pt 在催化剂中Pt组分推荐以元素状态存在,含量以元素计为催化剂总量的0.01%~2%。

Pt组分采用担体在含盐酸的氯铂酸溶液中浸渍法加入。

盐酸的作用是改善金属Pt在担体上的分布状况。

(3)金属Sn Sn在催化剂中作为助剂以元素计.推荐其含量为0.1%~1%,Sn/Pt原子比为1:1~6:1。

Sn组分是在制备Al2O3担体时加进去的。

将二价或三价可溶性的Sn氯化物加到Al2O3溶胶中。

混合均匀后。

再按合成Al2O3担体中所述加入合适胶凝剂滴入油浴中。

亦可用浸渍法加入Sn组分。

(4) 碱金属K或Li 选用K还是Li取决于脱氢原料烃类,以元素计含量为0.2%~2.5%。

含碱金属的催化剂,必须把卤素(氯)含量控制在小于0.1%(通过高温蒸汽处理)。

自1990年工业化到2000年,有三代新的Oleflex 催化剂成功地进行了工业化。

从最初的DeH-6到1992年的DeH-8,1993年的DeH-10至1996年的DeH-12,其寿命更长,选择性更高。

DeH-12的铂含量比DeH-10减少25%,比DeH-8减少40%,就一套经济规模装置而言,铂含量的下降可节省投资200~300 万美元。

由于新一代的Oleflex 催化剂具有高活性和高稳定性,允许操作空速在比原设计高20 %的条件下进行,反应器可设计得更小,中间加热器操作温度还可降低。

此外,设计的改进还降低了再生部分的费用。

工业数据表明,待生催化剂上的结焦量比第一代设计的低得多,新一代再生器的大小只有第一代的一半,催化剂再生部分的设计更为合理和简单。

再生条件的优化可省去鼓风机、加热器和一些外部管道。

单箱反应器流出物压缩机的设计已在本工艺操作中得到验证,此设计方案降低了回收工序的投资和操作费用。

1.2 Snamprogetti FBD4工艺流化床脱氢最初是前苏联由C4 脱氢为合成橡胶提供原料而开发的,后来俄罗斯Yarsintez 和意大利Snamprogetti 工程公司合作对此工艺进行改进。

该工艺属于直接脱氢法,采用Cr2O3/Al2O3催化剂,专利报道的组成SiO2为0.5% ~3%、K2O为0.5%~3%、Cr2O3为10%~25%,其余为Al2O3。

催化剂呈微球形,颗粒尺寸(直径)小于0.1mm,密度小于2000kg/m3,采用浸渍法制备。

具有良好的流化特性,还能抗烯烃和含氧化合物,但不抗重金属。

Snamprogetti 工艺的核心是反应再生系统,采用类似于IV 型催化裂化双器流化床反应技术,反应再生系统简要流程如下:新鲜原料烃经气化,与来自烯烃分离装置的循环烃类混合,被反应器出料预热后,经分布器从催化床层的底部进入反应工序。

用高效旋风分离器除去反应产物中夹带的催化剂粉末,并经洗涤系统除去粉尘后,进入压缩和分离工序,从氢和副产物中分离出C3 组分。

催化剂通过输送管连续地在反应工序和再生器之间循环。

催化剂通过再生器烧掉沉积在表面的少量结焦而恢复活性,再生器产生的热量被催化剂带至反应工序释放。

烷烃流化床脱氢技术在1957 年开始商业化,催化剂开发经历了K-5、ZM-2201到SPS 催化剂的过程。

异丁烷脱氢工艺从1964 年开始商业化,到2000年共建成运行14 套装置,其中前苏联占13套,建在陶里亚蒂、伏尔加格勒、契柯夫斯基等处,规模为40kt/a、80kt/a、120kt/a与160kt/a,而在俄罗斯的尼尔干地区建成1套80kt/a 丙烷脱氢装置。

另外,有20 套流程类似的正丁烷和异戊烷脱氢装置已在运行。

Snamprogetti FBD4工艺用催化剂对异丁烷脱氢原料要求不高,而且催化剂能连续化使用,不需要再生,这利于生产装置的稳定操作和降低生产成本。

Snamprogetti FBD4省去了预热原料所需的直接加热炉,从而节约了投资和操作费用。

1.3 轻烷烃脱氢工业工艺的比较A. 脱氢反应段的供热方式烃类脱氢是强烈的吸热反应。

对异丁烷脱氢生成异丁烯产品所需热量为1.66 MJ/ks;对丙烷脱氢丙烯产品所需热量为3.07MJ/kg。

目前采用的供热方式有两种:绝热式和等温式。

Oleflex、Catofin和FBD—4工艺采用的是绝热式,其中Catofin和FBD一4工艺是利用了再生时被加热了的催化剂显热,Oleflex工艺则是通过加热反应段的原料气和稀释H2来提供热量。

但级问的重复(3~4次)加热有可能导致原料发生热裂解反应。

在绝热式供热方式中,沿催化剂床层剖面.反应温度是在不断下降的,例外的是FBD一1流化床工艺反应器出口温度高于入口温度,使反应器流出物能更有效地与原料换热,省去了预热原料所需的直接加热炉,从而节约了投资和操作费用。

Star和Linde工艺采用的是等温式。

沿催化剂床层削面,反应温度几乎不变,接近在等温状态下操作.因而具有较佳的选择性。

B.反应器类型和催化剂再生方式在绝热式供热工艺中,反应器类型各有不同。

Oleflex为移动床反应器,FBD一1为流化床反应器,两者均连续操作。

Catofin为固定床反应器,周期性切换操作。

在等温式供热的Star和Linde工艺中,都采用转化炉型的管式反应器,周期性切换操作。

凡是周期性切换操作的工艺(Catofin、Star和Linde工艺),催化剂均就地再生,装置结构简单,但装置设计的安全系数要富裕,使它能经受住在反应一再生循环操作中经常产生的应力变化。

另外催化剂活性随时间而变化.使产品组成发生改变。

连续操作中的Oleflex和FBD一4工艺,催化剂在另一容器中再生。

因此作为整体而言,反应器中催化剂的活性和反应温度不随时问而变化,产品组成可以保持恒定不变,有利于方便下游装置的设计,但要求催化剂除了具有抗烧结性能外还应具有抗磨蚀性能。

C.反应条件烃类脱氢是体积增加的吸热反应,因而低压、高温有利于反应的进行。

为了尽可能减少热副反应(包括裂解、异构化、齐聚和芳构化)引起催化剂结焦,降低催化剂活性,实际的操作温度不能提得很高。

因而压力就成为起支配作用的操作参数。

就反应压力而言,只有Catofin工艺采用负压操作,其它诸工艺都是正压操作。

在正压操作的Oleflex和Star工艺中.则分别采用加入稀释物H2和水蒸汽来降低原料烃类分压以提高转化率。

但是稀释物H2的加入增加了下游压缩、分离系统的能耗,稀释物水蒸汽的加入则影响了过程的热效率.就反应温度而言,通常反应温度高,未转化的循环物数量就少。

装置及运转费用亦低,但是随着温度增加,原料因热裂解和结炭损失量就大。

由于原料费用在生产成本中占有的比倒对丙烷为70%.丁烷为80% 。

因此为防止原料损失,即使牺牲些转化率亦宁愿采用在稍低些温度下反应。

总之,通过上述综合比较从中可以得出.烷烃催化脱氢理想的反应系统应具备的特征是:①工艺过程是连续的②反应在等温、低的原料分压条件下进行。

③高的转化率和选择性,不发生异构化反应④反应热由催化剂再生热来提供;⑤能直接生产出高纯度的副产品——H2。

工业上一种成功的反应系统设计都是综合考虑了上述诸因素和投资费用的结果。

在众多可供选择的工艺中,以工艺成熟性、工艺过程的连续性以及运行和设计、建设中工业装置的数量来考虑。

以选择Oleflex和FBD-4工艺为宜。

Oleflex和FBD-4工艺相比,后者具有以下优点:(1)FBD-4工艺采用流化床反应,反应热由剂化剂再生热来提供,省去了预热原料所需的直接加热炉,从而节约了投资和操作费用;而Olefex在串联的反应器之间设有加热器,不仅增加投资和操作费用,而且级间的重复加热可能导致原料的热裂解反应。