易格斯拖链计算

- 格式:doc

- 大小:56.50 KB

- 文档页数:1

链条长度计算公式推导

链条长度是一种常见的物理概念,用于描述链条在垂直方向上的长度。

在工程学和物理学中,我们经常需要计算链条的长度,以便正确设计和使用链条。

下面我们将推导链条长度的计算公式,并探讨一些相关的概念。

我们需要考虑链条的基本结构。

链条由许多相互连接的环节组成,每个环节都可以看作是一个刚性体。

当链条悬挂在重力作用下时,链条的每个环节都会受到重力的拉力。

根据牛顿第二定律,每个环节所受的重力拉力等于其质量乘以重力加速度。

接下来,我们可以考虑链条的总长度。

假设链条由N个环节组成,每个环节的质量为m,重力加速度为g。

链条的总长度L可以表示为每个环节长度的总和。

每个环节的长度可以用勾股定理计算得出,即每个环节的长度的平方等于链条的水平长度的平方加上链条的垂直长度的平方。

通过对每个环节的长度进行求和,我们可以得到链条的总长度的计算公式。

这个公式可以帮助我们计算链条在不同情况下的长度,比如链条悬挂在空中时的长度,或者链条被挂在物体上时的长度。

在实际应用中,我们可以根据链条的材料、形状和重力等因素来选择合适的链条长度计算公式。

这样可以确保链条在使用过程中不会出现断裂或过长的情况,从而保证工程和物理实验的顺利进行。

总的来说,链条长度的计算公式是一种重要的物理工具,可以帮助我们准确地计算链条的长度并合理设计链条的使用方式。

通过深入理解链条的结构和物理原理,我们可以更好地应用链条长度的计算公式,从而提高工程和物理实验的效率和安全性。

倒链承载力计算公式倒链承载力是指链条在受力作用下所能承受的最大力量,是链条设计和选择的重要参数之一。

在工程设计中,需要对链条的承载能力进行准确的计算,以保证设备和机械的安全运行。

倒链承载力的计算公式是一种常用的计算方法,可以通过该公式来预估链条在不同工况下的承载能力,为工程设计和选择提供依据。

倒链承载力计算公式的基本形式如下:P = (F / n) (K C)。

其中,P为倒链承载力,F为链条所受拉力,n为链条的股数,K为链条的工作系数,C为链条的抗拉强度。

在这个公式中,链条的股数n是指链条中包含的单股链条的数量,一般情况下,链条的股数越多,承载能力越大。

链条的工作系数K是考虑到链条在实际工作中受到的不同工况和环境影响,一般取值为1.2-2.0。

链条的抗拉强度C是指链条本身的材料抗拉性能,不同材料的链条抗拉强度不同,需要根据具体材料进行选择。

在实际应用中,倒链承载力计算公式还需要考虑到链条的使用环境、工作温度、受力方向等因素,以确保计算结果的准确性和可靠性。

此外,还需要根据具体的工程要求和设备特性,对链条的选择和设计进行综合考虑,以满足实际工作的需求。

倒链承载力计算公式的应用范围非常广泛,可以用于各种类型的链条和吊装设备的设计和选择。

在起重、运输、搬运等领域,链条是一种常用的传动和承载元件,其承载能力直接关系到设备和工作的安全性和可靠性。

因此,合理地应用倒链承载力计算公式,对于工程设计和设备选择具有重要的意义。

在实际工程中,倒链承载力计算公式的准确性和可靠性对于设备的安全运行和工作效率有着重要的影响。

因此,在进行计算时,需要充分考虑各种因素的影响,并结合实际情况进行综合分析,以确保计算结果的准确性和可靠性。

同时,还需要对链条的使用和维护进行规范管理,及时发现和处理链条的磨损和损坏现象,以保证链条的正常使用和承载能力。

总之,倒链承载力计算公式是一种重要的计算方法,对于链条的设计和选择具有重要的意义。

链传动计算实例例设计一拖动某带式运输机的滚子链传动。

已知条件为:电动机型号Y160M-6(额定功率P=7.5kW,转速n1=970r/min),从动轮转速n2=300rpm,载荷平稳,链传动中心距不应小于550mm,要求中心距可调整。

解:1、选择链轮齿数链传动速比:由表6-5选小链轮齿数z1=25。

大链轮齿数z2=iz1=3.23×25=81,z2<120,合适。

2、确定计算功率已知链传动工作平稳,电动机拖动,由表6-2选K A=1.3,计算功率为P c=K A P=1.3×7.5kW=9.75kW3、初定中心距a0,取定链节数L p初定中心距a0=(30~50)p,取a0=40p。

取L p =136节(取偶数)。

4、确定链节距p首先确定系数K Z,K L,K P。

由表6-3查得小链轮齿数系数K Z=1.34;由图6-9查得K L=1.09。

选单排链,由表6-4查得K P=1.0。

所需传递的额定功率为由图6-7选择滚子链型号为10A,链节距p=15.875mm。

5、确定链长和中心距链长L=L p p/1000=136×15.875/1000=2.16m中心距a>550mm,符合设计要求。

中心距的调整量一般应大于2p。

△a≥2p=2×15.875mm=31.75mm实际安装中心距a'=a-△a=(643.3-31.75)mm=611.55mm6、求作用在轴上的力链速工作拉力F=1000P/v=1000×7.5/6.416=1168.9N工作平稳,取压轴力系数K Q=1.2轴上的压力F Q=K Q F=1.2×1168.9N=1402.7N7、选择润滑方式根据链速v=6.416m/s,链节距p=15.875,按图6-8链传动选择油浴或飞溅润滑方式。

设计结果:滚子链型号10A-1×136GB1243.1-83,链轮齿数z1=25,z2=81,中心a'=611.55mm,压轴力F Q=1402.7N。

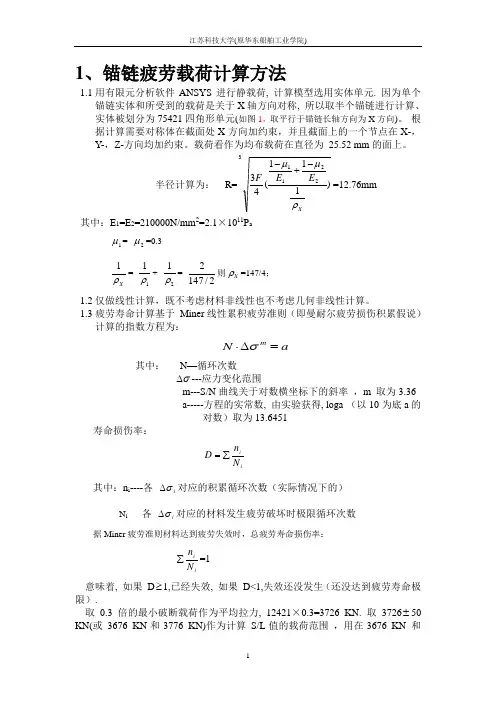

1、锚链疲劳载荷计算方法1.1 用有限元分析软件ANSYS 进行静载荷, 计算模型选用实体单元. 因为单个锚链实体和所受到的载荷是关于X 轴方向对称, 所以取半个锚链进行计算、 实体被划分为75421四角形单元(如图1,取平行于锚链长轴方向为X 方向)。

根据计算需要对称体在截面处X 方向加约束,并且截面上的一个节点在X-,Y -,Z-方向均加约束。

载荷看作为均布载荷在直径为 25.52 mm 的面上。

半径计算为: R=)111(4322113XE EF ρμμ-+-=12.76mm其中:E 1=E 2=210000N/mm 2=2.1×1011P a1μ= 2μ=0.3Xρ1=11ρ+21ρ=2/1472则X ρ=147/4;1.2 仅做线性计算,既不考虑材料非线性也不考虑几何非线性计算。

1.3 疲劳寿命计算基于 Miner 线性累积疲劳准则(即曼耐尔疲劳损伤积累假说)计算的指数方程为:a N m=∆⋅σ其中: N —循环次数σ∆---应力变化范围m---S/N 曲线关于对数横坐标下的斜率 ,m 取为3.36 a-----方程的实常数, 由实验获得, loga (以10为底a 的对数)取为13.6451寿命损伤率:ii N n D ∑=其中:n i ----各 i σ∆对应的积累循环次数(实际情况下的)N i -----各 i σ∆对应的材料发生疲劳破坏时极限循环次数据Miner 疲劳准则材料达到疲劳失效时,总疲劳寿命损伤率:ii N n ∑=1意味着, 如果 D ≥1,已经失效, 如果 D<1,失效还没发生(还没达到疲劳寿命极限).取0.3倍的最小破断载荷作为平均拉力, 12421×0.3=3726 KN. 取 3726±50 KN(或 3676 KN 和3776 KN)作为计算 S/L 值的载荷范围 ,用在3676 KN 和3776 KN 下的锚链最大主应力的差值计算得到应力-载荷比值S/L,S/L=372636763776σσ-=0.080508815S/L 乘以载荷变化范围得到应力变化范围, i σ∆=L ∆×S/L 。

输送链条的承载力计算公式首先,我们需要了解输送链条的结构。

输送链条由链板、销轴、滚子和链轮等部件组成。

链板是输送链条的主要承载部件,其质量和尺寸直接影响输送链条的承载能力。

因此,在计算输送链条的承载力时,需要考虑链板的质量和尺寸参数。

输送链条的承载力计算公式如下:P = (Fv V K1 K2 K3 K4 K5 K6) / (1000 n)。

其中,P为输送链条的承载力(单位,kN);Fv为链条的拉力(单位,N);V为链条的线速度(单位,m/s);K1为链条的工作系数;K2为链条的温度系数;K3为链条的安装系数;K4为链条的轮齿系数;K5为链条的工作环境系数;K6为链条的润滑系数;n为链轮的传动比。

在实际应用中,我们需要根据具体的输送链条参数和工况条件来确定各个系数的数值,然后代入上述公式进行计算,得到输送链条的承载力。

下面,我们将分别介绍各个系数的确定方法。

首先是链条的工作系数K1。

链条的工作系数是指链条在工作过程中所承受的动载荷与静载荷的比值。

一般情况下,链条的工作系数取值范围为1.5~2.5。

在确定具体数值时,需要考虑输送链条的使用条件、工作环境和工作强度等因素。

其次是链条的温度系数K2。

链条的温度系数是指链条在高温环境下的承载能力与常温下的承载能力之比。

一般情况下,链条的温度系数取值范围为0.8~1.2。

在确定具体数值时,需要考虑输送链条所处的工作环境温度和链条材质的热稳定性等因素。

再次是链条的安装系数K3。

链条的安装系数是指链条在安装过程中所受到的外部力与静载荷的比值。

一般情况下,链条的安装系数取值范围为1.0~1.5。

在确定具体数值时,需要考虑输送链条的安装方式、安装位置和安装质量等因素。

接下来是链条的轮齿系数K4。

链条的轮齿系数是指链条与链轮之间的匹配程度。

一般情况下,链条的轮齿系数取值范围为0.9~1.1。

在确定具体数值时,需要考虑输送链条的链轮尺寸、齿形和配合质量等因素。

然后是链条的工作环境系数K5。

链轮及链条计算公式链轮和链条是一种常用的传动装置,广泛应用于各种机械设备中。

了解链轮和链条的计算公式对于正确选择和设计传动装置至关重要。

本文将详细介绍链轮和链条的计算公式。

一、链轮的计算公式链轮是链条传动中的重要组成部分,通过齿与链条的啮合,实现力的传递和传动功效。

链轮的计算主要包括齿数计算和齿轮几何参数的计算。

1.链轮齿数计算公式链轮的齿数计算通常根据传动比和实际应用需求进行确定。

链轮的齿数计算公式如下:N=(π*D)/P其中,N为链轮的齿数,D为链轮的直径,P为链条的间距。

2.链轮几何参数计算公式链轮的几何参数计算包括齿厚、齿顶高、齿根高等几个关键参数。

根据设计要求和传动需求,这些参数需要进行计算和确定。

(1)齿厚计算公式链轮的齿厚计算通常根据设计要求和强度要求确定。

齿厚计算公式如下:S=(HP*T)/(C*F)其中,S为链轮的齿厚,HP为传动功率,T为传动比,C为传切力系数,F为弯曲疲劳强度。

(2)齿顶高计算公式链轮的齿顶高计算通常根据齿宽和齿根高度确定。

齿顶高计算公式如下:h=b+h0其中,h为齿顶高,b为齿宽,h0为齿根高度。

(3)齿根高计算公式链轮的齿根高计算通常根据齿厚和齿顶高度确定。

齿根高计算公式如下:h1=h-b其中,h1为齿根高,h为齿顶高,b为齿宽。

二、链条的计算公式链条是链轮传动的核心部分,通过与链轮的啮合实现传动和力的传递。

链条的计算主要包括链条长度计算和链条强度计算。

1.链条长度计算公式链条的长度计算通常根据链轮的齿数和传动比来确定。

链条长度计算公式如下:L=(N1+N2)*(P/2)+(P1+P2)其中,L为链条的长度,N1和N2为相邻链轮的齿数,P为链条的间距,P1和P2为链轮中心距。

2.链条强度计算公式链条的强度计算通常根据传动功率和设计要求来确定。

链条强度计算公式如下:P=(HP*1000)/(V*Z)其中,P为链条的强度,HP为传动功率,V为链条的线速度,Z为链条的设计寿命。

用于拖链的超级铝制导向槽

易格斯

【期刊名称】《演艺科技》

【年(卷),期】2016(000)008

【总页数】1页(P73-73)

【作者】易格斯

【作者单位】

【正文语种】中文

igus最新的导向槽产品系列可以实现安全、免维护的架空拖链应用。

在粗糙的表面、高动态压力或对噪声敏感的环境应用中,导向槽帮助拖链平滑安全地运行。

该产品轻巧、耐用,由耐腐蚀的铝制成,宽度灵活可调,可轻松适用于不同的igus

拖链。

超级铝制导向槽由两个侧板组成,每个侧板都拥有一个减振块和一个滑条。

这保证拖链能够非常安静、低磨损地运行。

使用塑料固定端模块可以简单快捷地连接拖链,无需在铝制导向槽上钻孔。

标准型号的侧板长2 m,架空长度为1 m。

开放设计

可防止碎片粘住并干扰运行。

同时,还可集成底板。

由于采用模块化设计,系统可轻松适用于不同的拖链。

(易格斯)。

動態電纜的最佳防護:易格斯RX拖管在實際應用條件下接受測試,RX拖管展現出無與倫比的密閉性。

易格斯RX拖管可在惡劣的環境中保護電纜。

這項測試中,拖管在各種大小不一的金屬碎屑環境下運行超過10萬次往返。

真實模擬的環境驗證了RX拖管絕佳的密閉性。

拖管可以在車床、銑床和鋸床的工作區保護移動端的電纜,引導電纜運行,避免電纜受切削屑影響、並降低磨損。

因此,易格斯最早開發了R68拖管。

現在易格斯在這個領域中的新突破使RX拖管幾乎可以防護任何形式的切削屑。

不同於以往的測試為了達到高密閉性的應用要求,拖管必須經過嚴格的測試。

因此易格斯進行了異物防護等級(IP)測試。

易格斯在科隆總部的內部實驗室已經成立超過10年,為了能夠提供精確的應用數據,模擬實際的運動環境進行實驗測試一直是易格斯測試的優勢。

在實際應用條件下接受測試:切削屑環境中10萬次往返。

拖管在固定的數量且大小不一的切削屑中持續運行,原理跟滾筒洗衣機相似。

在運行結束後查看有多少切削屑進入拖館內部。

結果:10萬次來回運行後,僅在RX拖管中發現0.23克,而環境中的切削屑總量為1千克,僅有0.023%的切削屑進入拖管內部。

圓滑的外殼,碎屑不附著與它牌同類產品的對比測試顯示較多的切削屑會進入其它品牌的拖管內部,其中一個原因是易格斯RX拖管的外形非常圓潤,光滑的外形使切削屑滑落不易附著。

此外,RX拖管的限位塊設計也能防止碎屑進入。

如果限位塊周圍有切削屑累積,拖管的彎曲半徑會改變,並且影響整個拖鏈的運行。

易格斯RX拖管為需要密閉環境和高精度的應用提供了最佳防護功能。

易格斯的測試為真實的切削屑應用提供可靠的支持。

圖片說明2513-01:易格斯RX塑膠拖管:切削屑從圓滑的外殼滑落。

圖片說明2513-02:真實模擬環境:RX拖管保護運行中的電纜。

聯絡我們:台灣易格斯有限公司40850 台中市南屯區工業區24路35號5F電話: (04) 2358-1000傳真: (04) 2358-1100.twEmail: jwang@facebook新聞稿聯絡人:張庭瑜台灣易格斯有限公司40850 台中市南屯區工業區24路35號5F電話: (04) 2358-1000#128傳真: (04) 2358-1100.twEmail: achang@facebook。

链传动设计计算

链传动设计计算可以涉及以下几个方面:

1. 传动比的计算:传动比是指驱动轮与被驱动轮的周速比。

可以通过计算链条的齿数比来确定传动比,公式为:

传动比 = 驱动轮齿数 / 被驱动轮齿数

2. 链条长度的计算:链条长度可以通过链条齿数和链节的长度来计算,公式为:

链条长度 = (链节数 - 1)* 链节长度 + 2 * 预紧量

3. 弯曲直径的计算:弯曲直径是指链条在链轮上弯曲时的最小直径。

弯曲直径与链节的长度和链条的弯曲半径有关,可以通过以下公式计算:

弯曲直径 = 链节长度 / sin(链条弯曲半径的一半)

4. 驱动轮的选型计算:根据所需的传动比和要传递的功率,可以计算出最合适的驱动轮尺寸。

具体计算方式可以根据传动系统的具体要求来确定。

5. 链条轴距的选择:链条轴距是指链条两个相邻链节中心之间的距离。

可以根据驱动轮和被驱动轮的齿数及传动比来确定链条轴距。

一般来说,链条轴距的选择应使链条呈现适度的张紧状态。

以上只是链传动设计计算的一些基本内容,具体的计算方法还需要根据具体的传动系统要求和设计约束来确定。

不同类型的

链传动系统(如滚子链传动、齿形链传动等)可能还需要额外的计算因素。

链条长度计算公式链条长度是指链条的总长度,它是由链环的数量和每个链环的长度决定的。

在机械工程中,链条是一种重要的传动装置,常用于各种机械设备和工具中。

在设计和使用链条时,了解链条长度的计算方法是至关重要的。

链条长度的计算公式可以根据链条的类型和使用情况而有所不同。

下面将分别介绍几种常见链条的计算公式。

1. 标准滚子链条标准滚子链条是最常见的一种链条类型,它由内、外链板、滚子和销子组成。

标准滚子链条的长度计算公式如下:链条长度 = (N - 1) × P + K + L其中,N为链环的数量,P为链节中心距离(一般为25.4mm),K 为链条的紧线侧(用于调整链条长度的环节),L为链条的拉紧量。

2. 高强度链条高强度链条通常用于承受较大载荷的场合,它由特殊材料制成,具有较高的强度和耐磨性。

高强度链条的长度计算公式如下:链条长度 = (N - 1) × P + K + L + M其中,N为链环的数量,P为链节中心距离,K为链条的紧线侧,L 为链条的拉紧量,M为链条的伸长量(用于考虑链条在工作过程中的伸长情况)。

3. 双速链条双速链条是一种特殊的链条,它可以在两个不同的速度下工作。

双速链条的长度计算公式如下:链条长度 = (N - 1) × P + K + L + M + R其中,N为链环的数量,P为链节中心距离,K为链条的紧线侧,L 为链条的拉紧量,M为链条的伸长量,R为链条的速度差引起的长度增加量。

除了上述几种常见的链条类型,还有其他一些特殊的链条,它们的计算公式可能会有所不同。

在使用这些链条时,建议参考相关的技术手册或咨询专业人士,以确保计算结果的准确性。

在实际应用中,链条长度的计算是非常重要的。

准确计算链条长度可以帮助工程师选择合适的链条规格,并确保链条在工作过程中的正常运行。

因此,在设计和使用链条时,务必注意链条长度的计算,以提高设备的工作效率和使用寿命。

通过上述介绍,我们了解了几种常见链条的长度计算公式。

有关“铁链”的长度公式

铁链长度的计算公式可以根据链环数量、链环外径和链环间距得出。

公式为:L = (n-1)×p + (n-2)×c,其中L表示链条长度,n表示链环数量,p表示链环外径,c表示链环间距。

此外,另一种计算铁链长度的方法是先量出多个链环的总长度,再除以链环数量,得出一个链环的平均长度,然后再乘以总链环数。

请注意,不同的铁链可能具有不同的链环形状和尺寸,因此具体的计算方法可能会有所不同。

在实际应用中,为了获得更准确的结果,建议直接测量铁链的长度。

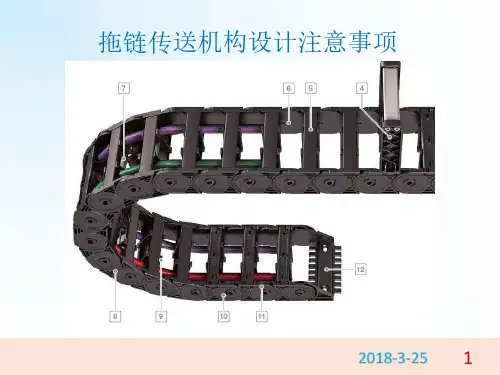

一般拖链总成包括,拖链本身、两端的固定接头、拖链内部隔片及拖链出口去应力用的管缆

固定夹等。

下面介绍短行程情况下拖链长度的计算方法:

为使拖链最短,拖链固定端的安装位置应在移动端两极限位置A和B的中点C,很明

显此时的拖链长度应为2SK,其中2KRt(2t为安全余量),不同弯曲半径R的

拖链的K值样本中会给出。

如果由于安装空间等的限制,拖链固定端的安装位置不在移动端两极限位置A和B的

中点C,而在其左侧,此时只要满足拖链移动端移动到右极限位置B时拖链的长度够就可

以了;若在其右侧,则只要满足拖链移动端移动到左极限位置时拖链的长度够就可以了。也

就是说在这两种情形下要保证拖链走到极限位置时的D值。不同弯曲半径R的拖链的D值

在样本中有,D知道了,进而就可以通过计算或建模确定拖链的长度。

知道了拖链的长度后,用拖链的长度除以每节的长度并向上圆整就可以得出所需拖链的节

数。