旋耕机的分析与设计

- 格式:pdf

- 大小:427.44 KB

- 文档页数:7

卧式旋耕机设计范文

其次,卧式旋耕机的设计还需要考虑土壤性质、工作深度和机械效率等因素。

土壤性质包括土壤类型、湿度和含石量等,不同的土壤性质需要相应的耙具设计和工作参数设置。

工作深度是卧式旋耕机能够耕作土壤的深度,一般可调节,以适应不同农作物的需求。

机械效率是卧式旋耕机的重要指标之一,主要包括工作速度、耗能和工作质量等,设计时需要考虑如何提高机械效率,减少耗能和提高作业质量。

此外,卧式旋耕机的设计还需考虑可靠性、安全性和维护便捷性等因素。

可靠性是机械设备的重要指标之一,设计时需选用高品质的零部件和材料,以提高设备的可靠性和寿命。

安全性是农业机械的必要条件,卧式旋耕机的设计需要考虑操作员的安全和设备的稳定性。

维护便捷性是指机械设备的维修和保养工作是否方便,设计时可采用模块化设计和易更换的零部件,以提高维修的便捷性。

最后,卧式旋耕机的市场需求和制造成本也是设计过程中需要考虑的因素。

市场需求是农业机械设计的重要依据,需要深入了解不同地区和农作物的需求,以满足市场的需求。

制造成本是卧式旋耕机制造商关注的重点,设计时需要综合考虑材料成本、零部件成本和生产工艺等因素,以确保价格的合理性和竞争力。

综上所述,卧式旋耕机的设计需要考虑多个因素,包括机械结构、土壤性质、工作深度、机械效率、可靠性、安全性、维护便捷性、市场需求和制造成本等。

通过合理的设计和优化的结构,可以使卧式旋耕机具有高效、可靠和经济的特点,满足农机市场的需求。

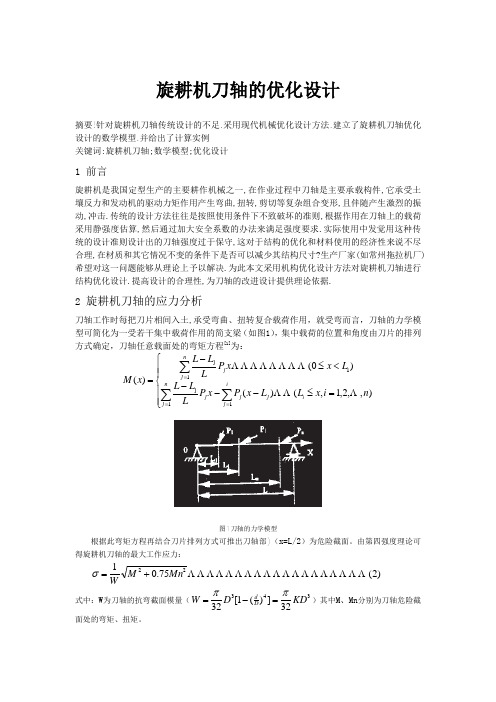

旋耕机刀轴的优化设计摘要!针对旋耕机刀轴传统设计的不足.采用现代机械优化设计方法.建立了旋耕机刀轴优化设计的数学模型.并给出了计算实例关键词:旋耕机刀轴;数学模型;优化设计1 前言旋耕机是我国定型生产的主要耕作机械之一,在作业过程中刀轴是主要承载构件,它承受土壤反力和发动机的驱动力矩作用产生弯曲,扭转,剪切等复杂组合变形,且伴随产生激烈的振动,冲击.传统的设计方法往往是按照使用条件下不致破坏的准则,根据作用在刀轴上的载荷采用静强度估算,然后通过加大安全系数的办法来满足强度要求.实际使用中发觉用这种传统的设计准则设计出的刀轴强度过于保守,这对于结构的优化和材料使用的经济性来说不尽合理,在材质和其它情况不变的条件下是否可以减少其结构尺寸?生产厂家(如常州拖拉机厂)希望对这一问题能够从理论上予以解决.为此本文采用机构优化设计方法对旋耕机刀轴进行结构优化设计.提高设计的合理性,为刀轴的改进设计提供理论依据.2 旋耕机刀轴的应力分析刀轴工作时每把刀片相间入土,承受弯曲、扭转复合载荷作用,就受弯而言,刀轴的力学模型可简化为一受若干集中载荷作用的简支梁(如图1),集中载荷的位置和角度由刀片的排列方式确定,刀轴任意载面处的弯矩方程[1]为:⎪⎪⎩⎪⎪⎨⎧=≤---<≤-=∑∑∑===nj ij i j j j nj j n i x L L x P x P L L L L x x P L L L x M 11j11j ),,2,1,()()0()(图1刀轴的力学模型根据此弯矩方程再结合刀片排列方式可推出刀轴部)(x=L/2)为危险截面。

由第四强度理论可得旋耕机刀轴的最大工作应力:)2(75.0122Mn MW+=σ式中:W 为刀轴的抗弯截面模量(343[1()]3232dD W D K D ππ=-=)其中M 、Mn 分别为刀轴危险截面处的弯矩、扭矩。

3、旋耕机刀轴优化设计数学模型3.1设计变量旋耕机刀轴一般为空心轴,当长度一定时,设计刀轴就是确定刀轴的断面尺寸。

1 引言:旋耕机是指由动力驱动刀轴旋转,对田间土壤实施耕,耙作业的耕耘机械。

旋耕机与其他耕作机相比,具有碎土充分,耕后地表平整,减少机组下地次数及充分发挥拖拉机功率等优点,广泛应用在大田和保护地作业。

我国是一个农业大国,农业机械化是农业生产发展的基本方向.随着农业产业结构的不断改革深入,功能齐全,机动性好,操作性好,能够提高经济效益的旋耕机成为了必要需求。

2 设计要求:1)负责总体设计,完成机架及刀轴系统设计。

2)要求使用三维CAD软件进行设计并完成模拟装配,完成必要的装配图及零件图。

3)技术参数:旋耕轴转速200-260 r/min 灭茬轴转速450-500 r/min3 设计说明书3.1 按工作部件的配置和作业方式,旋耕机可分为下列几类:3.1.1工作部件绕与机具前进方向相垂直的水平轴旋转切削土壤,如卧式旋耕机图(3-1)。

图3-1 卧式旋耕机1- 侧边传动箱;2-刀轴;3-罩壳;4- 拖板3.1.2工作部件除绕水平轴旋转切土外,同时又绕它自身的轴线旋转,又称旋转锹图(3-2)。

3-2 旋转锹工作图3.1.3 工作部件绕与地面垂直或倾斜的轴线旋转切土,如立式旋耕机图(3-3)。

3-3 立式旋耕机工作图卧式和立式旋耕机具有良好的碎土性能和拌和能力,旋转锹适合原行翻垄。

根据设计要求和适合的土地情况,以及采取的折叠方式,选取旋耕机为卧式旋耕机。

3.1.4 卧式旋耕机分类卧式旋耕机又分为正卧式旋耕机和反转卧式旋耕机,为了适应自己设计的要求,和考虑到工作条件,最后定为正转卧式旋耕机。

3.2 卧式旋耕机的总体设计3.2.1 旋耕机与拖拉机的连接旋耕机与拖拉机有三点悬挂,直接连接二种连接方式。

三点悬挂式旋耕机如图(3-4),拖拉机的三点悬挂装置与旋耕机的悬挂连接。

动力由拖拉机动力输出轴通过万向节伸缩传动轴传递至旋耕机第一轴,驱动旋耕机工作。

旋耕机的悬挂架设计参数主要根据拖拉机的三点悬挂装置参数,万向伸缩轴与拖拉机动力输出轴,旋耕机第一轴之间的夹角和机组的田间通过性等约束条件绘制机动图来确定。

1 前言四年,在人的一生中不算长,但大学的四年我想对每个人都是难以忘怀,至关重要的。

本次的毕业设计也是对自己这四年的一次综合考察,作为一名学机械的本科生来说,设计一项关于机械方面的东西,也许是最适合的“考卷”。

随着国力的发展,人民的各方面的生活都有了质的飞跃、民以食为天,这是亘古不变的道理,人口的增长,使得对粮食的需求急剧增加,以往的耕作以难以满足,大型的,机械化的随之而来,取代以往的犁,小型旋耕机,等耕作方式。

近年来,盐城拖拉机制造有限公司发展迅猛,年产3万台系列轮式拖拉机和8万台手扶拖拉机,销往国内30个省、市和国外60个多国家和地区。

经调查,配套农机具跟不上主机迅速发展的要求。

其中包括15马力的手拖仍配置12马力的旋耕机。

对于轮式系列拖拉机,特别是100马力以上的大型轮式拖拉机,目前相合适的配套农具更少。

因此,研制配套旋耕机与拖拉机同步销售,会使拖拉机、旋耕机两旺.本次毕业设计就以此为突破口,设计一台旋耕机,与黄海金马1250拖拉机相匹配,用于农田旋耕作业,在此设计的过程中参考了很多老师编写的资料,以及多位老师的指导,在此感谢,由于本人能力有限,在设计的过程中难免存在不足之处,望各位老师给予指证。

2总体设计2.1设计课题旋耕机是一种由动力驱动的土壤耕作机具,其耕作能力强,一次作业能达到犁耙几次的效果,耕后地表平整,疏密均匀,能满足各种情况耕作的需求。

而在农忙的时候更是能节省时间,提高效率,起到至关重要的作用。

旋耕机按普通的分类方式大致可以分为卧式和立式,由于卧式的使用比较普遍,所以本次课题的旋耕机选择卧式。

2.2技术要求与125马力黄海金马牌四轮拖拉机相匹配,三点悬挂浮动连接,中间传动。

要求设计悬挂连接机构、传动机构和工作部件等。

各项性能指标对照国家标准优于目前同类产品。

主要零件应进行强度计算,以保证使用可靠性,并要求结构、工艺性好,具有可生产性。

2.3设计步骤内容及方法本次毕业设计的步骤按照毕业设计进度执行3月10日~3月22日.毕业实习阶段。

1 前言旋耕播种机简称旋播机,它以增产、增收、培肥地力、改善土壤结构、减少杂草、减少病虫害、为农作物创造良好的生活环境。

是我国正在大面积推广发展的新型高效农业机械,也是我国农业可持续发展的重要内容。

为适应农业机械化的发展需要,我厂开发研制生产获国家多项专利的多种,多功能旋播机,以其设计合理 ,外型美观,坚固耐用,使用简便等特点,配套在30马力以上的四轮大中型拖拉机上耕种,它一次性可完成碎土、碎秸杆、起垄、开沟、灭茬、施肥、播种、伏土、喷药、铺膜、蓄水等多项作业可直接在多种环境下作业 ,减少了拖拉机多次进地,多次作业带来的不良后果和不必要的损失,大大降低了农机用户的作业强度. 降低作业成本,提高了工作效率,为农民增产增收开辟了新的发展方向. 种肥分施旋播机是实现高产地快再创高产的一项综合技术措施,它具有种肥分施、播种均匀、不烧种、苗齐苗壮、根系发达、茎杆粗壮、分孽多、抗冻旱、防涝、抽穗整齐、穗大粒多、粒重省种、施肥均匀、肥效利用高等优点。

国外旋耕机发展情况国外旋耕机主要是多品种、系列化,并向宽幅、高速、高效、智能化与自动化方向发展。

在结构及运行性能方面,采用快速挂接器、短尺寸广角万向节传动轴、耕深和水平自控调节、快速换刀结构、宽幅工作部件液压折叠装置等改进作业效果和操作方便化的结构。

产品功能完善,材料和制造工艺水平相对较高,外观漂亮。

工作可靠性好,平均无故障使用时间至少要高出我国国产旋耕机1/3以上。

我国旋耕机行业存在问题由于旋耕机产品相对简单,技术含量不高,企业进入和退出的成本低,所以我国旋耕机械生产企业规模相对都比较小、装备差、制造工艺水平低、创新少。

大多数企业没有系统的质量控制体系,没有产品开发和设计能力,产品质量不高,结构粗放,可靠性差。

生产装备更新投入少,技术创新跟不上市场发展酌要求,产品雷同,低价竞争严重,厂家利润低、效益差。

品牌意识不强,知识产权保护不力,致使生产过于分散。

旋耕机产品发展趋势随着我国农业产业化和适度规模经营的发展,对大中型农业机械的市场需求日渐增大,农垦系统国营农场、乡村农机服务站、个体农机专业户,都需要更新和添霞大、中型旋耕机。

1GN-175旋耕机的设计发布时间:2021-07-13T12:06:03.117Z 来源:《文化时代》2021年第1期作者:刘林威宋开功[导读] 摘要:为满足用户对于手扶式旋耕机的综合性品质和功能日益增强的需求,,提出了一种旋耕机自主创新的设计。

首先通过建立旋耕机的主要功能模型示意图,阐述两者的技术矛盾;并根据矛盾矩阵来确定其发明的原理,确定最恰当地解决科技矛盾的具体解决办法;再通过结合人机工程学、造型语义学、颜色理论等多个方面来分析产品的造型。

提出了一种创新的设计模型,对现有旋耕机进行了创新的设计。

对旋耕机的产品进行了设计与实践,验证了运刘林威宋开功(山东协和学院,山东,济南,250000)摘要:为满足用户对于手扶式旋耕机的综合性品质和功能日益增强的需求,,提出了一种旋耕机自主创新的设计。

首先通过建立旋耕机的主要功能模型示意图,阐述两者的技术矛盾;并根据矛盾矩阵来确定其发明的原理,确定最恰当地解决科技矛盾的具体解决办法;再通过结合人机工程学、造型语义学、颜色理论等多个方面来分析产品的造型。

提出了一种创新的设计模型,对现有旋耕机进行了创新的设计。

对旋耕机的产品进行了设计与实践,验证了运用该方法给产品的设计构思提供了创新的思路和实施方法,并给相关的农机产品开发与设计研究提供了重要参考。

关键词:设计;技术矛盾;旋耕机;机械设计引言:当前由于我国的东西南地区以中部丘陵、山地地区为主,耕地零碎狭窄,且其耕地土壤土质类型和土地植被生长形式多种多样,耕地内部又常常缺少一条机耕作业路径,大型自动农机在田间空地进行机耕作业极为不便。

随着这台新型旋耕机的大量投入使用研制和推广使用,有效率地解决了当前我国农村农业劳动力大量匮乏所面临带来的种种难题,也大幅度地有效提高了当前西部丘陵地区乡村农业生产机械化发展水平。

目前,旋耕机由于其自身具有的机械结构简单、体积小、灵活、操纵方便等诸多优点,已发展备受广大生产企业和当地农民的广泛喜爱。

旋耕一体机关键部件设计与试验摘要:旋耕一体机一次性作业可完成旋耕、碎土、覆土收后播前全套整地工序,减少机具进地次数、节约农时和提高作业效率。

由于其多步整地工序均需消耗动力,因此,整机各关键部件设计均围绕减阻减耗,分析各关键部件配合参数对整机功耗的影响。

随着国家经济的发展、科学技术的进步、农业实现现代化,农业生产过程中现代化农具成为生产必不可少的工具,因此,能否正确的使用现代化农具成为影响生产效率的重要因素,对旋耕一体机的正确使用成为值得我们探讨的问题,本文对旋耕一体机关键部件设计与试验进行探讨,并提出了可行的调整技巧。

关键词:旋耕一体机;关键部件;试验1工作原理分析旋耕一体机工作时与轮式拖拉机配套,拖拉机动力输出轴通过传动装置将动力传递于切茬机构与旋耕机构,驱动其旋转作业,首先切茬机构高速反旋将地表上方残茬切碎抛撒,旋耕机构反旋作业完成翻土、碎土,切断地表下方残茬,并将切碎残茬与土壤混合,旋耕机构作业抛出土壤与碎土栏栅碰撞,完成碎土并落在地表,覆土辊在机器拖动下平整土壤,完成全套整地过程。

2一体机整体结构旋耕一体机结构主要由悬挂机构、机架、传动装置、切茬机构、旋耕机构、碎土栅、覆土辊组成,主要工作部件从前进方向向后排布顺序依次为切茬机构、旋耕机构、碎土栅、覆土辊,拖拉机动力输出轴通过万向节将动力传递于中央齿轮箱,中央齿轮箱再将动力传递于两侧,分别通过两侧传动齿轮箱驱动切茬机构与旋耕机构。

图1旋耕一体机结构1-机架,2-悬挂机构,3-覆土辊,4-碎土栅,5-旋耕机构,6-传动装置,7-切茬机构3关键部件设计旋耕刀是旋耕一体机旋耕机构核心部件,旋耕刀在后作业,因此其作业时具有地表无残茬,地表下根茬密度大特点,针对此特点,为减小旋耕阻力,需在传统旋耕刀基础上重新作减阻减耗改进设计。

旋耕刀改进设计基础回转半径260cm,满足切茬时对残茬覆盖范围。

旋耕刀作业耗能主要由切土与切茬产生,主要受侧切刃与正切刃刃口曲线影响。

电动旋耕机的分析与设计 ——机械系统设计课程论文

学 院:机械电气工程学院专 业:机械设计制造及其自动化班 级:2011级机制(3)班姓 名:刘振潮

学 号:201150940

指导老师:倪向东 摘要:电动旋耕机的设计方案。对旋耕机的国内外情况进行了分析和对比,重点进行了发动机的选择,变速器的设计,部分零件的设计,传动路线的设计以及对旋耕刀轴的设计等。该机耕深15-20cm,动力由发动机输出经皮带传动,传给变速箱进行减速,二级传动采用链传动。旋耕刀轴的设计采用三段式,中间为空心的圆管钢,两边采用实心轴,可制出轴肩来安装轴承和端盖。装有行走机构和限深铲,耕后地表平整,能够解决以往小型旋耕机功率小、结构复杂、操作麻烦、耕深浅等问题,适合大棚耕整地工艺的要求。关键词:小型;电动;旋耕;

1研究的目的和意义棚室生产是一种高投入、高产出的产业,而棚室的生产所需劳动力是从事大田生产的15~20 倍,是从事大地蔬菜生产的3 倍左右[1]。棚室管理机在棚室生产环节中有着举足轻重的作用,棚室管理机的研制和开发应向一机多功能的方向发展。即一机实现旋耕整地、开沟扶垄、播种、中耕除草、收割、配水泵(喷药、喷雾)及短途运输等项作业。特别是在旋耕整地环节上,一定要实现能够耕整棚室边角地带。为解决温室大棚生产耕作困难、劳动强度大、效率低、成本高的问题,本文研制开发出一种电动旋耕机械。该机以交流电机为动力,具有动力强、耕作速度快、不排放有害气体、噪声低等优点,同时可起到,使用安全可靠,高效节能,无污染。该机是一种由电动机驱动的土壤耕作机具,其切土、碎土能力强,一次作业能达到犁耙的几次效果,耕后地表平整,松软能满足精耕细作要求,且能抢农时、节省劳力[2]。旋耕机将人工作业的松土、刨茬、捞茬、运茬等工序一次完成,可提高工效倍。据统计菜田如果实现机械化,一台机器顶16个劳动力,使用一台机器节约十六个劳动力,一年一个劳动力需要8000到15000元,每人按8000元算,将节约120000元。菜地机械化后一亩地全年由3茬变成4茬,如果一年增加一茬可增加1.2万元[3]。可见机械化可以解放劳动力同时提高农民收入,减轻劳动强度,提高作业质量。因此,高性能、低功耗、多功能适应我国国情的旋耕机具有广阔的发展前景。

2 旋耕机的现状我国耕作机械现有产品的机型不多,应用不普遍,多为借用现有的露地用小型耕耘机械,其适应性差,生产效率低,而且作业质量不稳定。我国旋耕机存在的问题是规模小、成本高,“三化”水平低,使用水平低维修成本高,功能单一等问题。近几年针对温室、大棚等特殊耕作环境,国内研制生产了一些小型耕作机械,有的微耕机还设计有多种作业功能,考虑了兼顾露地作业,提高了机械的使用效率。但是由于产品大多存在ng at

a time and All things in their being are good for somethin以下问题,均未能很好的推广:①外形尺寸及结构质量大,操作不灵便。特别是从露地简单转移到大棚内的机械,在棚室内转向和转移都十分困难,而且边角地带无法工作,漏耕严重:②生产率低,适应性较差,当土壤含水率较高(超过20%以上)时,其碎土性能就会变差,耕作阻力变大:③作业性能、可靠性和耐久性等方面还存在一些问题。国外旋耕机设施农业耕作机械已非常成熟,作业性能稳定,功能齐全,小巧轻便。日本、意大利、荷兰、以色列等国家的产品广泛用于旋耕、犁耕、开沟、作畦、起垄、中耕、培土、铺膜、打孔、播种、灌溉和施肥等作业项目。荷兰、以色列、日本、美国等国家对温室用作业机具进行了系统的开发、研究、推广和应用,许多作业项目如耕整地、播种、间苗、中耕和除草都已实现了机械化。但进口机型价格高,一般在7000元/台以上,而且配件难,维修服务各个方面跟不上, 对我国国土70%的丘陵土地的情况十分不适用[4]。 可以预见,若有价格更为低廉且能够耕整棚室边角的小型旋耕机问世,不但直接经济效益显著,而且还具有广泛的社会效益,其推广前景将是十分广阔的。

3 设计原理

动力由电动机输出,经皮带传动到变速箱,经变速箱减速后,再经过链传动到旋耕刀轴,这样可以减少中间的漏耕现象。这样可以在中间加一个阻力铲,增大旋耕机ng at

a

time and All things in their being are good for somethin的前进阻力,减少操作人员的体力消耗。中间的变速箱可以改为带轮减速,但是本机的设计如果采用带轮的设计会使带轮的尺寸过大,使整机的尺寸过大。前面加一个支撑轮,便于非工作时行走,工作时可通过操作手柄拉动拉线,卸掉支撑轮以便于地头转弯。机架的另一侧有电动机的开关按钮,在需要零速度式可以关闭电动机。

4 弯刀主要参数的确定①刀片最大切削半径Rmax: Rmax 的确定与设计耕深和传动箱结构有关, 耕深增大, 要求Rmax 增大, 切削扭矩也随之增大, 因此在满足耕深的要求及传动箱结构尺寸允许的情况下, Rmax 应尽量取小值[6]。Rmax取为198cm。②刀片正切刃幅宽b( 工作幅宽): b 的大小影响旋耕机的工作质量及功率消耗, 若b 增大, 旋耕刀滚的刀片数减少, 则相邻刀片间距增大, 有利于减少堵塞现象, 功率消耗不变, 但碎土质量差, 为了保证碎土质量,就要减小机器的行进速度, 故b 不宜过大。为了保证耕深及适宜的刃口长度, 刀片切削半径R0 的大小可由下式确定:

2max2max2022RRaaRSS

(3—5)式中: S——刀片最大进给量:a——最大设计耕深。切土节距:在同一纵向平面内切土的旋耕刀, 在其相继切土的时间间隔内, 机组前进的距离称为切土节距。根据试验, 旱耕熟地(含水量20%~30% ) , S 取10~ 12 cm 左右; 耕轻、中粘度土壤(含水量大于35% ) , S 取6~ 9 cm; 粘重土壤、多草地,S 取4~ 6 cm[7]。 查《农业机械学》(北京农业工程大学主编),得刀片最大进给量

S= (3—6)cm818.622205.06000znv6000m

R0=cm267.13151598.12818.62818.6198222根据《农业机械设计手册》和农艺要求,选择R198的旋耕刀。

5 弯刀的选择、配置与排列 旋耕机刀片是旋耕机的主要工作部件, 刀片的形状及参数对旋耕机的工作质量、功率消耗有很大影响,为了适应不同的技术要求及土壤状况的要求, 目前常用的刀片有弯形刀片、直角刀片和凿形刀片三种形式[8]。①弯形刀片( 铊形刀) : 弯形刀的刃口呈弧形, 由正面刃口和侧面刃口两部分组成, 正面刃口较宽, 正面和侧面刃口均有切削作用。工作时, 靠近回转轴的侧切刃先与土壤接触进行切削, 最后由正切刃切削。这种切削过程可把未被侧刃切断的土块、草茎压向未耕地, 以坚硬的未耕地为支撑由正面 hin

刃进行切割, 这样草茎易被切断。对不能切断的草茎其曲线刃口可将其推向切削刃的端部而脱落。这种刀片不易缠草, 对土壤的适应性好。

②凿形刀片: 凿形刀片的正面刃口为较窄的凿形刃口, 呈平头或尖头, 工作时对土壤进行正面切削。因正面刃口较窄, 两相邻刀片的轴向间距大于刃口宽度, 切土块的两侧因撕裂而与土壤分离。凿形刀片入土性能好, 消耗功率较小,但耕作时易缠草, 适用于较疏松的土壤。③直角刀片: 直角刀片的刃口平直, 其由侧切刃和正切刃组成, 弯曲部分近于直角。工作时, 刀片正面刃口先接触土壤, 然后侧面刃进行切削并逐渐接近刀片根部, 因此易产生缠草现象。这种刀片刚性好、碎土能力强, 适于旱地耕作。通过比较, 选用弯形刀片, 其较适合小型旋耕机的作环境。 为使旋耕机作业时不产生漏耕和堵塞现象, 并使刀轴受力均匀[9]。刀片在刀轴上的排列原则如下:①刀轴上的刀片应按一定顺序入土, 每转过360°/z有一把刀片入土, 使扭矩较为均衡, 工作平稳。②在同一回转平面内, 若装两把以上刀片, 应保证进给量相等, 以保证碎土质量良好, 耕后沟底平整。③尽可能增大相继入土刀片在刀轴上的轴向距离,以免发生堵塞。④相邻刀片的角度差应尽量大些, 以防夹土及堵塞。⑤采用非对称刀片时, 右弯刀片应尽量交错入土,以减少刀滚上的轴向力。⑥刀片排列应尽量规则, 一般采用螺旋线排列。如图3-2所示。

图3-2 旋耕刀片螺旋排列动效率高,轴上径向压力较小,结构较为紧凑。二级传动采用变速箱i2=2.97。侧边