脲醛树脂胶粘剂1

- 格式:doc

- 大小:274.50 KB

- 文档页数:6

实验二脲醛树脂的合成一、实验介绍脲醛树脂是一种由尿素和甲醛缩聚而成的合成树脂,是当前应用最广泛的胶粘剂种类之一,它也是木材加工业中使用量最大的合成树脂胶粘剂,占该行业胶粘剂使用量的80%以上。

脲醛树脂除可用作木材胶黏剂外,还可应用于纺织品、纸张、乐器等的处理剂、涂料、复合材料、塑料等。

二、实验目的通过本实验学习和实践,使学生了解脲醛树脂的基本合成过程,从而加深对缩聚反应原理的理解,掌握脲醛树脂的合成原理和基本合成工艺。

三、安全与防护实验中所使用的甲酸和氢氧化钠溶液可能具有一定的腐蚀性,如果不慎接触到皮肤应立即用清水冲洗;应避免溅入眼睛,如不慎溅入眼睛马上用大量清水冲洗,并立即到医院进行医疗处理。

甲醛溶液是一具有较强刺激性的挥发性溶液,在称量甲醛溶液时,因为其刺激性可能致使眼睛流泪;极个别人可能对甲醛过敏,因此在称量甲醛溶液中出现红疹或瘙痒时,应立即停止实验,并到空气流通处。

四、实验原理脲醛树脂的合成可采用碱-酸-碱合成工艺或者酸-碱工艺,后者反应速率快、工艺复杂、产物副反应多等问题,因此工业上通常采用碱-酸-碱合成工艺制备脲醛树脂,其制备过程通常分为两个阶段:加成反应和缩聚反应。

1)尿素和甲醛在中性或弱碱性介质中进行加成反应,生成一羟甲基脲与二羟甲基脲。

在特殊条件下,甲醛过量时,也可生成三羟甲基脲或四羟甲基脲,但四羟甲基脲从未分离出来过。

五、配方设计决定脲醛树脂性能的关键因素之一就是合成过程中尿素/甲醛(F/U)摩尔比。

一般而言,F/U摩尔比越高,树脂羟甲基化程度高,固化后交联密度大,胶接强度高;同时高F/U摩尔比的树脂的固化时间短,易于固化;但是随着F/U摩尔比的增加,游离甲醛含量明显增加,且脲醛树脂的耐水性降低。

因此为了制备综合性能都好的脲醛树脂,第一步就是选择合适的F/U摩尔比,然后采用合适的合成工艺。

本实验采用二次加尿素的合成工艺制备脲醛树脂胶粘剂,第一次加尿素是用于合成脲醛树脂的主体树脂,决定最终树脂的粘接性能,尿素是先在弱碱条件下加成反应,然后在弱酸性下缩聚反应;第二次加尿素是为了降低最终树脂的游离甲醛,所加尿素在中性或弱碱条件下与体系游离甲醛加成反应。

脲醛树脂胶的生产配方流程Producing urea formaldehyde resin adhesive requires a carefully crafted formula and process to ensure high-quality results. The first step in the production of urea formaldehyde resin adhesive involves selecting the appropriate raw materials. These typically include urea and formaldehyde, which are mixed in specific proportions to achieve the desired adhesive properties. The quality of the raw materials used will have a significant impact on the final product, soit is crucial to source high-quality ingredients.生产脲醛树脂胶需要精心设计的配方和工艺流程,以确保获得高质量的结果。

脲醛树脂胶的生产第一步涉及选择合适的原材料。

这些原材料通常包括尿素和甲醛,它们按照特定比例混合以实现所需的胶粘剂性能。

使用的原材料质量将对最终产品产生重大影响,因此必须采购高质量的成分。

Once the raw materials have been selected, the next step in the production process is to mix the urea and formaldehyde in a reactor under controlled conditions. This reaction forms the base resin, which serves as the adhesive material. The reaction must be carefully monitored to ensure that the resin reaches the desired level ofpolymerization and viscosity. Any deviations in the reaction conditions can lead to variations in the adhesive properties of the resin.一旦选择了原材料,生产过程的下一步是在控制条件下将尿素和甲醛在反应器中混合。

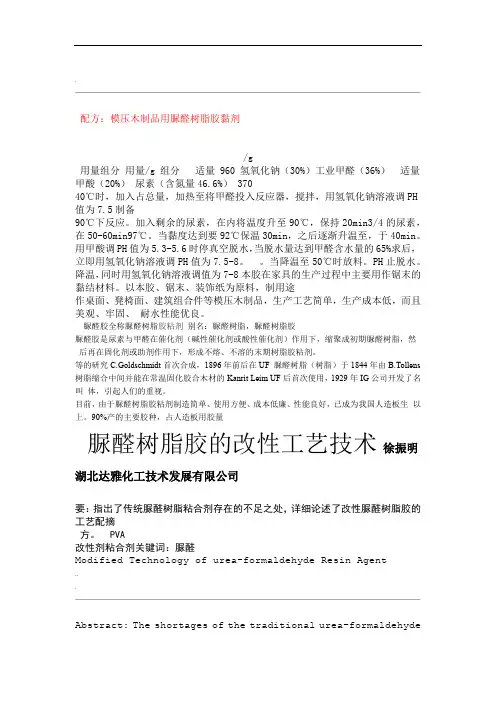

.配方:模压木制品用脲醛树脂胶黏剂/g用量组分用量/g 组分适量 960 氢氧化钠(30%)工业甲醛(36%)适量甲酸(20%)尿素(含氮量46.6%) 37040℃时,加入占总量,加热至将甲醛投入反应器,搅拌,用氢氧化钠溶液调PH 值为7.5制备90℃下反应。

加入剩余的尿素,在内将温度升至90℃,保持20min3/4的尿素,在50-60min97℃。

当黏度达到要92℃保温30min,之后逐渐升温至,于40min。

用甲酸调PH值为5.3-5.6时停真空脱水,当脱水量达到甲醛含水量的65%求后,立即用氢氧化钠溶液调PH值为7.5-8。

当降温至50℃时放料。

PH止脱水。

降温,同时用氢氧化钠溶液调值为7-8本胶在家具的生产过程中主要用作锯末的黏结材料。

以本胶、锯末、装饰纸为原料,制用途作桌面、凳椅面、建筑组合件等模压木制品,生产工艺简单,生产成本低,而且美观、牢固、耐水性能优良。

脲醛胶全称脲醛树脂胶粘剂别名:脲醛树脂,脲醛树脂胶脲醛胶是尿素与甲醛在催化剂(碱性催化剂或酸性催化剂)作用下,缩聚成初期脲醛树脂,然后再在固化剂或助剂作用下,形成不熔、不溶的末期树脂胶粘剂。

等的研究C.Goldschmidt首次合成,1896年前后在UF脲醛树脂(树脂)于1844年由B.Tollens 树脂缩合中间并能在常温固化胶合木材的Kanrit Leim UF后首次使用,1929年IG公司开发了名叫体,引起人们的重视。

目前,由于脲醛树脂胶粘剂制造简单、使用方便、成本低廉、性能良好,已成为我国人造板生以上。

90%产的主要胶种,占人造板用胶量脲醛树脂胶的改性工艺技术徐振明湖北达雅化工技术发展有限公司要:指出了传统脲醛树脂粘合剂存在的不足之处,详细论述了改性脲醛树脂胶的工艺配摘方。

PVA改性剂粘合剂关键词:脲醛Modified Technology of urea-formaldehyde Resin Agent...Abstract: The shortages of the traditional urea-formaldehyderesin agent are pointed out, andthe process formulation of the modified urea-formaldehyde resin agent is discussed in detail一、序言脲醛树脂作为一种传统的粘合剂,因其工艺简单,成本低廉,使用方便,具有良好的耐而在人造板和木材加工及家具行业中得到了最大量的使用。

脲醛树脂固化原理脲醛树脂是一种热固性树脂,广泛应用于涂料、塑料和胶粘剂等领域。

其固化原理主要涉及脲醛树脂分子间的交联反应。

脲醛树脂的固化过程通常分为两个阶段,即缩聚和交联。

首先,脲醛树脂的分子中存在着多个活性基团,如羟基(OH)、胺基(NH2)和甲醛基(CH2O),它们在适当的条件下发生缩聚反应,生成大分子量的线性聚合物。

在缩聚过程中,甲醛基发生自身缩聚,形成甲醛多聚体,同时甲醛与脲醛树脂分子中的羟基或胺基发生缩聚反应,形成醛胺键。

接下来的交联阶段是固化的关键步骤,通过加热或加入固化剂等条件下,醛胺键进一步反应生成三维网络结构,形成了固态的脲醛树脂。

在交联过程中,醛胺键的形成使得分子间的化学键强度增加,从而提高了材料的力学性能和热稳定性。

脲醛树脂固化的过程不仅涉及缩聚和交联反应,还与条件和反应物种类有关。

在固化条件中,通常加热是必需的,可以通过单独加热或与固化剂配合使用。

加热会提高反应物分子的活性,促进缩聚和交联反应的进行。

而固化剂的选择和掺量也会影响到固化反应的速率和程度。

此外,反应物种类的选择也会对脲醛树脂的固化产物和性能产生影响。

脲醛树脂中的甲醛基和脲醛基在缩聚和交联反应中都起着重要的作用。

不同的脲醛树脂有不同的化学结构和性能特点。

例如,甲醛和尿素缩聚可得到尿素醛树脂,而甲醛和三聚氰胺缩聚则可得到三聚氰胺醛树脂。

不同反应物种类的选择会影响固化产物结构和性能。

总之,脲醛树脂固化的原理是通过缩聚和交联反应形成三维网络结构的过程。

固化条件和反应物种类的选择是影响固化反应速率和产物性能的重要因素。

通过合理控制这些因素,可以获得具有优异性能的脲醛树脂材料。

组分用量/g 组分用量/g工业甲醛(36%) 960 氢氧化钠(30%)适量尿素(含氮量%) 370 甲酸(20%)适量制备将甲醛投入反应器,搅拌,用氢氧化钠溶液调PH值为,加热至40℃时,加入占总量3/4的尿素,在50-60min内将温度升至90℃,保持20min。

加入剩余的尿素,在90℃下反应40min。

用甲酸调PH值为,于92℃保温30min,之后逐渐升温至97℃。

当黏度达到要求后,立即用氢氧化钠溶液调PH值为。

真空脱水,当脱水量达到甲醛含水量的65%时停止脱水。

降温,同时用氢氧化钠溶液调PH值为7-8。

当降温至50℃时放料。

用途本胶在家具的生产过程中主要用作锯末的黏结材料。

以本胶、锯末、装饰纸为原料,制作桌面、凳椅面、建筑组合件等模压木制品,生产工艺简单,生产成本低,而且美观、牢固、耐水性能优良。

脲醛胶全称脲醛树脂胶粘剂别名:脲醛树脂,脲醛树脂胶脲醛胶是尿素与甲醛在催化剂(碱性催化剂或酸性催化剂)作用下,缩聚成初期脲醛树脂,然后再在固化剂或助剂作用下,形成不熔、不溶的末期树脂胶粘剂。

脲醛树脂(UF树脂)于1844年由首次合成,1896年前后在等的研究后首次使用,1929年IG 公司开发了名叫Kanrit Leim 并能在常温固化胶合木材的UF树脂缩合中间体,引起人们的重视。

目前,由于脲醛树脂胶粘剂制造简单、使用方便、成本低廉、性能良好,已成为我国人造板生产的主要胶种,占人造板用胶量90%以上。

脲醛树脂胶的改性工艺技术湖北达雅化工技术发展有限公司徐振明摘要:指出了传统脲醛树脂粘合剂存在的不足之处,详细论述了改性脲醛树脂胶的工艺配方。

关键词:脲醛粘合剂改性剂 PVAModified Technology of urea-formaldehyde Resin AgentAbstract: The shortages of the traditional urea-formaldehyde resin agent are pointed out, and the process formulation of the modified urea-formaldehyde resin agent is discussed in detail一、序言脲醛树脂作为一种传统的粘合剂,因其工艺简单,成本低廉,使用方便,具有良好的耐热、耐腐蚀性能及较高的粘结强度,而在人造板和木材加工及家具行业中得到了最大量的使用。

脲醛树脂与氨基树脂在现代材料科学领域,树脂材料的研究与应用日益受到关注。

其中,脲醛树脂与氨基树脂作为两种重要的合成树脂,凭借其优良的性能和广泛的应用前景,备受瞩目。

本文将对这两种树脂的材料特性、制备方法及其在不同领域的应用进行详细探讨。

一、脲醛树脂脲醛树脂(UF resin)是一种由尿素和甲醛通过缩聚反应得到的合成树脂。

它具有较高的力学强度、良好的耐热性、耐候性和化学稳定性,因此在众多领域得到了广泛应用。

1.制备方法脲醛树脂的制备主要采用醇解法和酸解法。

醇解法是将尿素和甲醛混合后,在醇类催化剂的作用下进行缩聚反应;酸解法是将尿素和甲醛混合后,在酸性条件下进行缩聚反应。

2.应用领域脲醛树脂在以下几个领域具有广泛应用:(1)木材加工:脲醛树脂作为木材胶粘剂,具有优良的粘接性能和耐水性,广泛应用于木制品加工、家具制造等领域。

(2)塑料制品:脲醛树脂可用于制备塑料制品,如塑料板、塑料管等,具有较高的力学强度和耐热性。

(3)涂料:脲醛树脂作为涂料的基料,具有良好的附着力、耐候性和耐磨性,广泛应用于建筑、汽车、家电等领域。

二、氨基树脂氨基树脂(AM resin)是一类以氨基酸为基本原料,通过缩聚反应得到的合成树脂。

它具有较高的强度、韧性、耐热性和耐腐蚀性,已成为众多领域不可或缺的材料。

1.制备方法氨基树脂的制备主要采用醇解法和酸解法。

与脲醛树脂制备方法类似,氨基树脂的制备过程中,也需要在醇类催化剂或酸性条件下进行缩聚反应。

2.应用领域氨基树脂在以下几个领域具有广泛应用:(1)化学制品:氨基树脂可用于制备化学制品,如氨基涂料、氨基塑料等,具有优良的耐腐蚀性和耐热性。

(2)橡胶制品:氨基树脂作为橡胶制品的原料,具有较高的强度和韧性,广泛应用于轮胎、胶管等领域。

(3)电子产品:氨基树脂可用于制备电子产品的外壳、散热器等部件,具有优良的耐热性和耐腐蚀性。

总之,脲醛树脂与氨基树脂作为两种重要的合成树脂,在材料科学和工程领域具有广泛的应用。

什么是脲醛树脂

脲醛树脂(Urea-formaldehyde resin,缩写UF)是一种合成材料,属于热固性树脂之一。

它是由脲和甲醛的混合物在碱性催化剂作用下反应而成。

特性

脲醛树脂的特性主要包括下面几个方面:

耐用性

脲醛树脂具有较高的耐磨损性和耐化学性,不易受潮,不容易膨胀变形,可以在高温和湿度条件下使用。

硬度

脲醛树脂硬度高而且坚硬,不易被刮擦和磨损。

抗菌

脲醛树脂具有较强的抗菌作用,可以有效防止细菌、真菌和霉菌的生长繁殖。

美观性

脲醛树脂具有优良的表面光泽和平滑度,可以做成各种颜色和图案的外观,可以用于家居装饰等领域。

环保性

脲醛树脂是一种不会对环境造成污染的材料,与其他树脂相比,它具有较低的挥发性和毒性。

应用

脲醛树脂广泛应用于建筑材料、家具、制造业和汽车制造业等领域。

以下是脲醛树脂应用的一些具体场合:

木制品制造业

脲醛树脂用于制造多层板和胶合板等木制品,具有良好的粘合性和坚固性,可用于制造家具和建筑材料。

建筑材料

脲醛树脂用于制造保温板、墙板和屋顶瓦等建筑材料,具有良好的耐久性和隔热性,能够有效地保护建筑物。

汽车制造

脲醛树脂用于汽车内饰件的制造,如门板、中央仪表台和座椅壳等部件,可以增强汽车的美观性和使用寿命。

总结

脲醛树脂作为一种合成材料,具有良好的耐用性、硬度、抗菌、美观性和环保性等特点,被广泛应用于建筑材料、家具和汽车制造等领域。

它在未来的发展中,将继续处于重要地位。

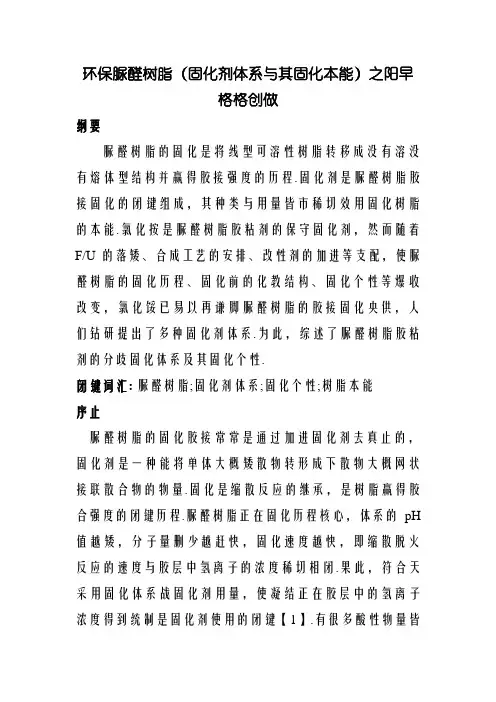

环保脲醛树脂(固化剂体系与其固化本能)之阳早格格创做纲要脲醛树脂的固化是将线型可溶性树脂转移成没有溶没有熔体型结构并赢得胶接强度的历程.固化剂是脲醛树脂胶接固化的闭键组成,其种类与用量皆市稀切效用固化树脂的本能.氯化按是脲醛树脂胶粘剂的保守固化剂,然而随着F/U的落矮、合成工艺的安排、改性剂的加进等支配,使脲醛树脂的固化历程、固化前的化教结构、固化个性等爆收改变,氯化馁已易以再谦脚脲醛树脂的胶接固化央供,人们钻研提出了多种固化剂体系.为此,综述了脲醛树脂胶粘剂的分歧固化体系及其固化个性.闭键词汇:脲醛树脂;固化剂体系;固化个性;树脂本能序止脲醛树脂的固化胶接常常是通过加进固化剂去真止的,固化剂是一种能将单体大概矮散物转形成下散物大概网状接联散合物的物量.固化是缩散反应的继承,是树脂赢得胶合强度的闭键历程.脲醛树脂正在固化历程核心,体系的pH 值越矮,分子量删少越赶快,固化速度越快,即缩散脱火反应的速度与胶层中氢离子的浓度稀切相闭.果此,符合天采用固化体系战固化剂用量,使凝结正在胶层中的氢离子浓度得到统制是固化剂使用的闭键【1】.有很多酸性物量皆可用做固化剂,如硼酸、磷酸、氯化钱大概其余强酸钱盐及有机酸等,以及它们复合得到的体系.脲醛树脂固化体系种类繁琐,依照其组成不妨分为单组分体系、单组分体系及多组分复合体系;依照其固化个性不妨分为间接固化体系、潜伏型固化体系战微胶囊固化体系【2】.分歧典型固化体系对付脲醛树脂的固化个性分歧,所固化树脂的本能个性也没有尽相共.果此钻研分歧种类固化体系对付脲醛树脂固化个性的效用,不妨掀穿脲醛树脂的固化机理,特天是矮.F/U摩我比情况下的树脂固化机理,以及对付固化树脂本能的调控有着主动的意思.脲醛树脂保守固化剂氯化铰的固化体制是通过氯化钱与树脂中的游离甲醛反应,产死酸性物量从而促进树脂固化.然而正在矮F/U摩我比(矮游离醛) 脲醛树脂固化中,果为胶粘剂的游离甲醛含量很矮,固化剂氯化钱通过反应易以提供树脂固化所需的酸值,从而引导固化没有真足,大概者固化树脂本能没有良,果此脲醛树脂保守固化剂氯化钱已渐渐易以符合矮游离醛脲醛树脂固化需要.另据报导,以氯化钱为固化剂胶接的木制品正在回支焚烧历程中会爆收剧毒物量二恶英,果此正在一些欧洲国家正逐步采与新式固化体系与代氯化铵【3】.迩去几年随着矮毒环保型脲醛树脂推广应用,固化剂的死产正正在背规模化,商品化的目标死少:一是固化剂的产量赶快普及;二是固化剂死产背下技能含量的化工企业集结,商品化率没有竭普及.1脲醛树脂固化剂体系及其固化个性常常脲醛树脂废品的pH值是正在7.0~9.0之间,纵然绝大普遍树种木料呈强酸性,pH值约莫介于4-6之间【4】,然而由于UF胶只可正在酸性条件下固化,而正在那样的碱性条件下,树脂仅靠木料自己的酸性,易以真足固化而且固化后的胶接强度易以达到央供的力教尺度,果此正在脲醛树脂的本量使用历程中皆要加进一定量的固化剂,使脲醛树脂赶快固化,包管胶接强度.固化剂体系对付脲醛树脂的固化有着隐著效用,固化历程对付于板材的胶合强度、甲醛释搁量、死产效用等有着间接的效用.根据脲醛树脂的固化个性,用于脲醛树脂固化的固化剂该当是酸性物量大概是正在树脂固化历程中能释搁出酸的物量,脲醛树脂的固化核心是体系pH值的落矮,即酸性的巩固【5】.罕睹的脲醛树脂单组分固化体系有氯化按、硫酸按、过硫酸按、单氧火等.其固化机理可用反应式表示为:4NH4C1+6CH20→(CH2)6N4+4HC1+6H2O对付于其余强酸性按盐甲醛反应具备类似的反应表白式.由式中可睹,氯化按主要通过与甲醛反应爆收盐酸,从而促进了脲醛树脂的固化.所以树脂中游离甲醛的含量是决断树脂固化劣劣的闭键,梁明[1]通过对付氯化按固化脲醛树脂钻研得出,正在下F/U摩我比的情况下,加人氯化按后,通过安排体系的pH值正在4.5-5.0范畴内,树脂固化本能最佳,游离甲醛的释搁量亦能达到国家节制的室内使用尺度.然而是,随着环保央供,正在矮F/U摩我比树脂合成环境下,氯化按固化脲醛树脂往往存留酸量缺累的问题.通过对付比真验,正在与氯化按体系相共的pH值条件下,二固化体系的固化效验相共,树脂的凝胶时间、初粘性、胶接强度等本量也相似,然而是,硫酸铵固化体系效用下的木料制品没有存留氯化按体系的二次处理传染问题,是谦脚脲醛树脂固化并代替氯化铵的几种固化体系采用之一[[2.5-8].对付于特殊工艺合成的脲醛树脂,尿素分三批加进,正在树脂固化历程核心加进一定量的三散氰胺及M改性剂,通过改性,树脂的游离甲醛含量明隐落矮网.为加快矮甲醛含量树脂的固化速度,支缩固化时间,以过硫酸按体系效用真效验最佳,过硫酸按体系也是强酸强碱盐体系,然而由于此固化体系中存留易领会的S2082-, 以及S2O8 2_自己具备一定氧化还本个性,所以大概再爆收如下反应:2 (NH4) 2S2O8+6C H2O--- (CH2) 6N4+2HZS2O8+6H2O H2S2O8+HCHO+H2O--H2SO4+HCOOH2H2S2O8+2H20--4H2S04+02↑正在上述反应历程中,每一类反应皆有酸性物量的死成,所以固化体系的pH值下落很快,树脂正在很短时间内便固化成没有溶没有熔的体型结构,固化后树脂游离甲醛释搁量亦能达到国家尺度.别的,通过测定混同体系pH值创制,室温下该体系pH值动摇较小,正在树脂固化初期pH 值下落较快,30min后趋于恒定,由此可知,过硫酸按是一种很好的慢冲型固化剂[[6].有教者以单氧火动做脲醛树脂固化剂,创制单氧火用做脲醛树脂的固化剂时,博得了很好的效验.其固化体制是单氧火氧化甲醛爆收甲酸,落矮体系pH值,促进了脲醛树脂的酸性缩散反应,别的,单氧火动做固化剂还可落矮固化树脂的游离甲醛释搁量.然而是,由于单氧火具备强氧化性,正在为树脂固化提供酸性反应条件的共时,极易使树脂中较强的化教键爆收团结,即强氧化性引导了散合物链的氧化领会[[91,所以,正在树脂固化历程核心过分的删加单氧火的使用量是没有符合的.1.1.5强酸性体系(硫酸、磷酸体系等)由于强酸的存留间接为树脂固化提供了酸性条件,伴伴着强酸的加人,体系的pH值赶快落矮,树脂里里短时间内产死洪量的分支结构与环状构制,落矮了甲醛释搁量.瞅继友等[8]正在钻研强酸性条件下树脂固化个性时创制,酸性的强强对付固化树脂里里结构的效用很大,酸性的巩固使接联体系的亚甲基结构数量删加,树脂缩合程度删大,然而是胶液凝胶化速度及胶接固化速度下落.对付比强酸性条件与保守条件下脲醛树脂固化个性,强酸性条件固化正在伴伴着甲醛释搁量隐著缩小的共时,其胶接强度也明隐落矮,那种局里的爆收是由于树脂中尿素的伯胺基明隐多于经甲基的去由.纵然是正在加人强酸性固化剂环境下也只可死成端基多的分子,真足上易以产死匀称的巨大分子.别的,由于有机反应具备可顺性,强酸体系正在促进脲醛树脂固化的共时,也会加速其落解损害,并最后得去力教强度【101,所以,统制强酸性固化剂的使用浓度及加人量是树脂固化后具备劣良胶接强度的闭键天圆【11-13】.罕睹的脲醛树脂单组分固化体系普遍为氯化按、硫酸按、过硫酸钱等的复合体系.由于体系中含有磷酸,间接为树脂固化提供了酸性环境,体系中氯化钱的存留,还不妨爆收4NH4C1+6CH必-- (CHZ)6N4+4HC1+6H必反应,而且正在该体系pH尝试中,随着温度的降下pH值渐渐下落,由此可知,该体系正在加热历程中,正在促进磷酸火解的共时,大概会伴随强酸性物量盐酸的死成,所以正在该体系效用下,树脂的固化速度很快,氯化按与磷酸组成的强酸盐体系是一种典型的间接固化体系f71,然而酸性的巩固支缩了树脂的适用期.固化后残留正在树脂中的酸还会加速树脂的落解.正在浓度相共的情况下,盐酸的酸性要下于磷酸,酸性越强树脂正在固化历程中越易接联成没有溶没有熔的坐体结构,由于盐酸的存留,体系的pH值正在固化反应初期便很矮,正在那样的强酸性条件下,固化启初速度很快,分子链之间短时间内便接联成网状结构,表示出一定的力教本量.随着固化反应的举止,4NH,C1+6CH刃#(CH2)尹,+4HC1+6H刃反应继承为树脂固化提供酸性环境,进一步促进树脂接联成三维网状结构.通过对付比其余氯化按混同体系的理念的固化体系该当能使脲醛树脂的适用期延少,固化时间支缩,为达到此脚段,常常使用延缓剂,延缓剂是固化剂中的一种组分,正在该固化体系中,氯化按是强酸性钱盐,而六次甲基四胺能正在常温下使4NH,'+6CH20 - (CH2) 6N,+4H'+6H20反应背左移动,使死成的酸量缩小,而正在下温反当令背左移动,死成的酸量赶快减少,所以,氯化按与六次甲基四胺混同体系是一种下效的潜伏型固化剂.墨丽滨等161正在使用该体系动做树脂固化剂时,树脂的适用期较少,固化后甲醛含量较矮.1.2.4氛化按与尿素(大概三散氛胺)体系脲醛树脂正在固化历程中存留着甲醛释搁的问题,主要本果是脲醛树脂胶中存留的游离甲醛;其次是树脂合成中甲醛反应死成没有宁静的亚甲基醚键,正在热压战使用历程中释搁出甲醛‘151.为缩小固化后树脂的甲醛释搁量,有人正在脲醛树脂固化体系中加进一些能捕获甲醛的身分,罕睹的是尿素大概三散氰胺1161,而且收当前固化剂中加进2%-3%的尿素,树脂的固化速度变更没有大,然而甲醛释搁量却明隐落矮161.正在树脂固化历程中,氯化按通过与甲醛反应提供脲醛树脂固化所需的酸性,尿素与甲醛爆收加成乃至缩散反应,从而落矮固化后树脂的甲醛释搁.别的,王秋鹏[171等通过钻研创制,正在脲醛树脂合成的末尾阶段加人尿素的量对付落矮OF树脂中游离甲醛的含量及缩小固化体系核心甲醛捕获剂的使用量有着要害的效用‘1a-211a三散氰胺的加进,也不妨捕获多余的游离甲醛,共时三散氰胺引进三氮杂环(即结构宁静的三嗦环),缩小了亲火基团的数量,从而减少胶的强度战耐火性!22-2310对付于过硫酸按、氯化按体系,树脂固化历程核心pH值的落矮是由于:2 (NH, )2S20g+2H20--2 (NH, )2S0,+2H2S0,+02寸2(N比)2S208+6CH20-- (CH2)6N,+2H2S208+6H20H2S20g+HCHO+H20--H2S0,+HCOOH2H2S208+ZH20,}H2S0,+02 T4NH,C1+6CH20} (CH2 )尹,+4HC1+6H刃由于过硫酸自己便不妨爆收酸性物量(H2SO4),与惯例的氯化按等相比,合成脲醛树脂中的游离甲醛含量对付于固化的效用便小得多.果此该体系对付于矮毒脲醛树脂大概者矮摩我比脲醛树脂的固化意思要害,没有然而不妨包管固化产品的接联度战胶接强度,还可落矮游离甲醛.对付于矮F/U摩我比的情况下,加进过硫酸按后,不妨正在一定程度上补充氯化钱单组分固化树脂没有充分的问题.翁背丽等「la[正在钻研分歧组分固化体系甲醛释搁顺序时,采与横背对付比的要领,对付分歧典型单组分固化剂体系举止评估创制,正在包管固化速度及胶接强度前提下,以过硫酸按与氯化按组成的单组分体系甲醛释搁量最矮,达到JAS 尺度.过硫酸按与磷酸氢二按共为没有宁静的强酸强碱盐,常温下,由于磷酸氢二按中含有洪量的NH,`压制了过硫酸按的领会,然而正在下温加热条件下,二者极易爆收领会反应,搁出氢离子,使体系的pH值赶快落矮.所以,过硫酸按与磷酸氢二按体系也是一种很好的慢冲型固化剂,采与以过硫酸钱为主剂配以磷酸氢二铰的单组分固化体系,不妨延少树脂常温下的储躲期,加快了下温固化速度,正在落矮甲醛含量的共时,巩固了树脂胶接强度16101.3.1氛化按、六次甲基四胺、盐酸、酒石酸体系正在该固化体系中,六次甲基四胺是一种很好的慢冲剂,正在盐酸、酒石酸存留条件下,不妨对付树脂的固化起到很好的慢解效用;共时,正在常温下,六次甲基四胺的存留使4NH4C1+6CH20}- (CH2)尹4+4HC1+6H20仄稳背左移动,而正在下温条件下,背左移动,对付比多组分复合体系中,分歧组分的比率闭系对付脲醛树脂固化个性的效用,以氯化钱、六次甲基四胺为主体固化剂,配以3%盐酸战2%酒石酸组成的混同体系既能使脲醛胶的适用期达到使用央供,固化时间也较短[51.别的,正在采与该多组分固化剂时,夏季可延少胶液的使用期,冬季可加速树脂的固化,并提议夏季温度降下可符合缩小固化剂的用量.1.3.2氛化按、六次甲基四胺、三乙醇胺、磷酸体系固化剂对付脲醛树脂的催化效用,没有单要加快其固化速度,落矮游离甲醛含量,还要包管固化后的胶接强度.对付于氯化钱、六次甲基四胺、三乙醇胺、磷酸复合固化体系,由于三乙醇胺具备易火解的个性,正在树脂降温固化历程核心,会有部分经基死成,从而介进树脂的接联缩散反应,三乙醇胺具备的多官能团结构,使脲醛树脂的三维接联越收稀切,固化后树脂的胶接强度更下[14101.3.3硫酸按、氛化铝、三乙醇胺体系对付于硫酸钱、氯化铝、三乙醇胺体系,由于该体系中的氯化铝隐酸性而三乙醇胺隐碱性,体系的酸碱性相互压制,所以正在树脂固化降温历程中,二者对付体系的酸性强强起到杠杆仄稳效用,体系的pH值变更没有明隐,是一种很好的慢冲型固化体系‘2,5-810然而是,正在摆设该固化体系时,由于氯化铝溶于火会搁出洪量的热,并伴随刺激性气味气体氯化氢死成,所以,最佳采与氯化铝的结晶火合形式举止该固化体系的摆设.1.3.4硫酸按、三乙醇胺、磷酸体系正在该固化体系核心,由于三乙醇胺与磷酸之间不妨爆收可顺的络合反应,体系正在常温及固化降温历程核心的pH值变更受温度效用很小,所以,硫酸钱、三乙醇胺、磷酸固化体系也是脲醛树脂固化历程核心很好的慢冲固化体系[2,5-81,固化后树脂的游离甲醛含量很矮,然而胶接强度却很下.脲醛树脂固化剂种类繁琐,除上述枚举的几类中,迩去,有博利提出,正在烷基胺盐固化体系中,乙二胺盐酸盐是一类较好的固化剂,该类固化剂正在延少脲醛树脂贮存期战正在相宜的温度下赶快固化之间有一个相宜的仄稳[241.连年提出的脲醛树脂胶粘剂用散酞脐新式下分子固化剂的个性是正在中性、下温条件下,短时间内即能固化脲醛树脂【I1.别的,暂时也有闭于脲醛树脂用氯化铝做固化剂的相闭报导[281.固化剂的施用,大大加快了脲醛树脂的固化速度,落矮了脲醛树脂中的游离甲醛释搁,普及了固化后树脂的胶接强度,那对付脲醛树脂的环保化应用提供了及其要害的先决条件.2存留的问题(1)固化剂是一种能将单体大概矮散物转形成下散物大概网状接联散合物的物量,由于尿素与甲醛之间的物理化教反应极其搀杂,诸如脲醛树脂的产死机理战固化表里暂时还尚无明决定论[261.普遍固化剂还存留脲醛树脂储躲期短、固化时间少的缺累.果此,怎么样普及树脂固化本能还需洪量深人的钻研处事.(2)简单固化体系由于所含组分唯一,果此正在树脂固化历程核心往往存留固化个性好的缺面,如保守氯化钱体系,正在下摩我F/U情况下不妨谦脚固化央供,而正在矮摩我F/U情况下则制成体系的酸性缺累,树脂易以正在相对付应的pH值条件下固化成三维网状结构.多元固化体系纵然不妨补充简单固化体系的缺累之处,然而所含组分的分歧,易爆收凝结、分层、重淀等局里.果此,自己的限制使其对付脲醛树脂的固化还存留着使用上的便当.(3)近几十年去,海内中许多教者对付脲醛树脂的固化个性及其制板的甲醛释搁机理举止了洪量的钻研,并博得了一定的收达.然而脲醛树脂固化历程格中搀杂,果此,纵然采与新颖粗稀领会仪器对付其分子结构、反应能源教、固化机理等的准确认识皆另有一定的限制,对付脲醛树脂固化历程核心,固化剂自己及固化剂与甲醛之间爆收的物理化教反应真量,正在认识上另有一定的分歧,而且施用固化剂的脲醛树脂正在固化历程核心易爆收预固化局里[r-291.别的,对付于下摩我比的胶粘剂体系其固化历程还已得到合理的阐明,还需进一步粗致深人的钻研.(4) 脲醛树脂的固化本能主要由树脂的化教结构为内果所决断的,然而,脲醛树脂与其余的下分子资料一般,它并没有是是一种分子结媾战分子量大小真足普遍的物量,又由于脲醛树脂固化反应各个阶段的化教组分当前还已被人们所真足相识,加之其正在贮躲功夫随时皆正在举止着分子间的固化接联化教反应,所以要列出一个对付于固化本能确切定量意思的脲醛树脂分子结构式利害常艰易的[301.别的,正在树脂固化时,树脂中的活性基团(如沉甲基、甲醛)与亚胺基反应产死三维网状结构的硬下散合物,其分子结构格中搀杂,暂时对付其真正在构形还已真足领会[3110 (5)固化剂的采用以及酸碱度的统制对付普及树脂耐火本能有非常要害的效用,Meyer 1321指出:正在酸性固化系统中,链的耐火性的落矮主假如由与树脂胶接界里的木料火解引起的[321.简单普及固化剂战酸用量纷歧定会达到相映的效验.好异会删大其坚性,落矮其耐火性.若加人碱性物量中战固化后结余的酸,由于反应采用性的好别,对付固化反应会爆收一定的阻拦效用.有闭那些树脂的固化反应中的冲突另有待进一步办理3前景与预测罕见据隐现我国已成为继好国之后第二大人制板死产国,胶粘剂死产战消耗量逐年删少,2000年脲醛树脂的消耗量为40.8万吨l34],2005年脲醛树脂的消耗量达到160万吨,然而普遍为下甲醛释搁脲醛树脂胶,预计2010年我国合成胶粘剂的需要量将达到480--500万吨.死少重面是:矮甲醛释搁量的脲醛胶的使用范畴,连年去,随着室内拆建战家具商场对付人制板材本量特天是对付游离甲醛含量的央供越去越庄重,国家从2000年启初对付人制板材厂真止死产许可证管制Ill,节制人制板死产企业必须使用矮甲醛释搁的脲醛树脂,普遍央供室内使用时要达到E1级尺度(< l 0mg/ 1 OOg ).甲醛释搁量的落矮使环保型脲醛树脂的应用越收广大,共时树脂毒性的落矮,会进一步促进人制板材的消耗删少,预计正在“十一五”功夫,我国人制板材产量将以15%安排的速度删少,而且根据合成胶粘剂止业战人制板止业“十一五”死少筹备,我国正在“十一五”功夫要真止脲醛胶的环保化,即局部达到E:级尺度,并力图大部分产品甲醛释搁达到E,级尺度,所以,钻研分歧典型固化体系落矮甲醛释搁个性,是闭系到我国人制板工业死少的前瞻性问题,也是效用矮甲醛释搁脲醛树脂胶粘剂深度启垦战广大应用的闭键性问题.固化体系除背落矮甲醛释搁量目标死少中,还应背普及脲醛树脂胶粘剂的耐火性战加快其固化速度等目标死少.效用UF胶耐火本能的主要果素是由于OF树脂中存留一些亲火基团如沉基、拨基、氨基、亚氨基等[35-361.果此,正在一定范畴内,缩小上述亲火基团的数量大概落矮亲火基团的亲火性均可普及UF树脂的耐火性.对付于支缩树脂固化时间,最闭键的是要办理矮F/U摩我比条件下死成酸量缺累的冲突.别的,采与加进改性剂(如:三散氰胺)等相宜步伐正在加快树脂固化速度战落矮游离甲醛释搁的共时,又对付产品本量没有爆收效用以至不妨普及产品本量[3'7-381.暂时,从各国博利报导的文件瞅,正在树脂固化历程中采用复合固化剂体系的越去越多,而采用简单固化剂体系的则较少.如适用于木料粘接的脲醛树脂粘合剂的固化体系「141,便是用NH4CI, (NH4)2S04,H3P04, (CH2)6N;等组成的复合固化体系.根据相闭预测,加快UF胶固化速度最为灵验的要领是从固化剂配圆合成工艺上进脚.我们有缘由疑赖正在没有暂的将去新的固化体系必然改变脲醛树脂胶粘剂的里貌,使其越收仄安、便当、应用广大.。

脲醛树脂的合成用途:耐弱酸、弱碱,绝缘性能好,耐磨性极佳,价格便宜,可用作木材胶粘剂。

实验目的1.学习脲醛树脂合成的原理和方法。

2.加深对缩聚反应的理解。

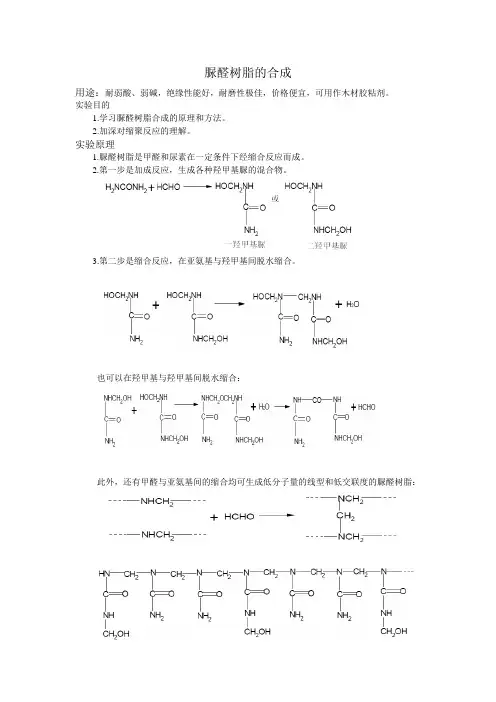

实验原理1.脲醛树脂是甲醛和尿素在一定条件下经缩合反应而成。

2.第一步是加成反应,生成各种羟甲基脲的混合物。

3.第二步是缩合反应,在亚氨基与羟甲基间脱水缩合。

也可以在羟甲基与羟甲基间脱水缩合:此外,还有甲醛与亚氨基间的缩合均可生成低分子量的线型和低交联度的脲醛树脂:实验步骤1. 在250mL 的烧瓶中装上冷凝管和温度计,将烧瓶置于水浴中。

2. 烧瓶中加入35mL 的甲醛溶液(37%),用环六亚甲基四胺调pH 至7.5~8,加入全部尿素的95% (约11.4g)。

3. 待尿素溶解后,缓慢升温至60℃,保温15min。

然后升温至95~98℃,加入剩余尿素(0.6g),保温50min,在此期间,pH6-5.5。

4. 40min时检查是否到反应终点,到终点后,降温至50℃以下,取出5mL, 剩余用1%氢氧化钠溶液调pH 值至7~8,粗料密封于玻璃瓶中。

5. 5mL脲醛树脂中加入适量氯化铵固化剂,调PH3.5-4.5间,粘结木板。

注意事项1.为防止甲醛发生副反应,调节PH不应该超过8~9。

2.在此期间如发现粘度骤增,出现凝胶,应立即采取措施补救。

出现这种现象的原因可能有:(1)酸度太高,pH 值到达4.0 以下;(2)升温太快,或温度超过100℃。

补救的方法是:(1) 使反应液降温;(2) 加入适量的甲醛水溶液稀释树脂,从内部反应降温;(3) 加入适量的氢氧化钠水溶液,把pH 值调到7.0,酌情确定出料或继续加热反应。

3.反应终点可用如下办法检查:(1) 用玻棒蘸点树脂,最后两滴迟迟不落,末尾略带丝状并缩回棒上,则表示已成胶;(2)用吸管吸取一些树脂,滴入盛有清水的小烧杯中,如逐渐扩散为云雾状,并徐徐下降,至底部不生成沉淀,水不浑则表示已成胶;(3)取少量树脂放在两手指上,不断相挨相离,在室温时,约1min 内觉得有一定粘度,则表示已成胶。

环保树脂胶和脲醛胶

环保树脂胶和脲醛胶都是一种常见的胶水类型,它们在工业生产和日常生活中被广泛使用。

环保树脂胶是一种无溶剂的胶水,主要由合成树脂、添加剂和溶剂组成。

相比传统的溶剂型胶水,环保树脂胶不含有害的挥发性有机物,对环境和人体健康更加友好。

它具有粘接强度高、耐寒耐热、耐化学品腐蚀等优点,并且干燥速度快,可以用于多种材料的粘接。

脲醛胶是一种热固性胶水,主要由脲醛树脂、填充剂和硬化剂组成。

它具有耐高温、耐化学腐蚀、耐水性好等特点,因此广泛应用于木工制品、家具、建筑材料等领域。

脲醛胶的粘接强度高,具有良好的抗震动和抗老化性能。

然而,需要注意的是,脲醛胶在使用过程中可能会释放出甲醛等有害物质,对人体健康有一定影响。

因此,在选择和使用胶水时,应根据具体需求和环境要求,做出合理的选择,并遵循安全使用的原则。

脲醛树脂胶粘剂

(一)主要原料及规格

甲醛 36%

尿素 97%

氢氧化钠 30%水溶液

氯化铵 20%水溶液

(二)生产定额(投料比)

重量份

甲醛 475.0

尿素 185.6

氢氧化钠 适量 调ph值

氯化铵 适量

(三)流程说明(参见附图)

将甲醛加入反应釜,打开搅拌机,用30%氢氧化钠溶液调价全液PH值为7.5—8.0,并

加热到40℃。加第一批尿素(占总尿素的3/4),在30分钟内将内温升到80℃,在此温度

下保温反应一小时。

加第二批尿素(占总尿素的1/4),在80℃温度下保持30分钟(此时ph值为6.0—6.5),

应立即用氯化铵溶液调反应液ph值为5.0—5.3,在此ph值下继续保持60~40分钟(在保

温约二十分钟时,反应液开始浑浊),当反应液的粘度达到5×105Pa.s后,立即用氢氧化

钠溶液调ph值带6.0,同时使釜内温度降至60℃开始抽真空脱水。

在脱水过程中,内温不宜超过65℃。当脱水量达到计算脱水量时(脱水量按甲醛水溶

液含水量的70%计),停止脱水,通水冷却,并用氢氧化钠溶液调反应液ph值为6.8~7.0,

内温降至40℃以下放料。

(四)产品质量指标

外观 乳白色粘稠液体

固体含量 50%~55%

游离甲醛 1%~3%

Ph值 6.8~8

粘度 2~5×10)Pa.s

贮存期 2~3个月(20℃以下)

(五)用途

多用于木材、胶合板及其他木质材料的粘结。

解:(一)物料衡算

两步化学反应方程式如下:

+2HCHO (CH2OH)NHCONH(CH2OH) (1)

(CH2OH)NHCONH(CH2OH)+2HCHO (CH2OH)2NHCONH(CH2OH)2 (2)

由需求,一次生产物料20t,则反应脲醛树脂的量为

20×53%=10.6t

则可得到(2)反应中所需的 (CH2OH)NHCONH(CH2OH) 与HCHO的质量分别为

mOH) CHOH)NHCONH( (CH =%956.10.180120=7.44t

m(HCHO)=%956.10.18060=3.75t

则对于反应(1)来说由mOH) CHOH)NHCONH( (CH =7.44t可得反应的甲醛和尿素的质量为

m(HCHO)=%9544.7.12060=3.69t

m()=%9544.7.12060=3.69t

故m(HCHO)=3.69+3.75=7.44t

投入甲醛的量为%36)(HCHOm=20.67t

根据投料比,加入尿素的重量为8.11t

物料衡算表

(1) +2HCHO (CH2OH)NHCONH(CH2OH)

输入 输出

名称 质量/t 组成 纯重/t 名称 质量/t 组成 纯重/t

甲醛 20.67 甲醛 36% 水 64% 7.44 13.23 (CH2OH)NHCONH(CH2OH) 7.44 100% 7.44

尿素 8.11 尿素 97% 水 3% 7.86 0.24 甲醛 3.75 100% 3.72

尿素 4.14 100% 4.14

水 13.52 100% 13.47

总重/t 28.77 总重/t 28.77

(2) (CH2OH)NHCONH(CH2OH)+2HCHO (CH2OH)2NHCONH(CH2OH)2

(二)能量衡算

(1)从25℃ 40℃

△ Hp=M1×Cp×(40℃-25℃)

相对分子质量倒数(1/g.mol)×质量(g)×比热容(kj.mol)×温差(℃)=热焓(kj)

HCHO 301 ×7.44×103× 103×35.4×103 ×15 =131.69×103

输入 输出

名称 质量/t 组成 纯重/t 名称 质量/t 组成 纯重/t

(CH2OH)NHCONH(CH2OH)

甲醛

尿素

水

7.44 3.72 4.14 13.47 100% 100% 100% 100% 7.44 3.75 4.14 13.47 粗产品 20 产品 53% 尿素 20.71% 甲醛 1.07% 水 23.35% (CH2OH)NHCONH(CH2OH) 1.87% 10.60

1.14

0.18

4.71

0.37

水 8.77

8.77

总重/t 28.77 总重/t 28.77

H2O 181 ×13.23×103 ×103×75.291×103 ×15 =830.08×103

(2)从40 ℃ 80℃

相对分子质量倒数(1/g.mol)×质量(g)×比热容(kj.mol)×温差(℃)=热焓(kj)

HCHO 301 ×7.44×103× 103×35.4×103 ×40 =747.97×103

H2O 181 ×13.23×103 ×103×75.291×103 ×40 =988.72×103

+2HCHO (CH2OH)NHCONH(CH2OH) (1)

燃烧焓 631.66 570.78 3217016 △H=-274.25kj/mol Q=1.7×106kj

(CH2OH)NHCONH(CH2OH)+2HCHO (CH2OH)2NHCONH(CH2OH)2 (2)

燃烧焓 3217.16 570.78 2644 △H=-541.88kj/mol Q=3.91×106kj

(三)反应釜设计

VD=pmp=0.185.28=28.85 =0.79

V实际=DV=36.34 iDH=2

Di3.V4iDH=2.85 H=5.7m

取h1=0.1m , h2=0.71m

搅拌器为0.4Pa.s,用三叶旋浆推进式搅拌器

直径d/D=1/3 d=0.95m

旋浆螺距s/d=1 s=0.95m

叶片数 Z=3

取u=12.0 ,则n=dr=241.36r/min

搅拌器功率计算:

=1.097g/cm3 ,=0.4Pa.s ,Re=2nd=9.9565×103

查的N‘p=0.24

A=(dn81.92).(18lg1.2sk)=0.9796

消耗功率:Ps=81.9'pAN(53dn)=15.95kw

Ps= Ps(1+0.1+0.05)=16.75kw

取P0=2.25kw , Pw= Ps+ P0=19kw

开启功率P=9.019=2.1kw

搅拌釜的给热系数计算

V液=pm=26.226m3

D=0.95吗, rA=0.5D=0.475m, rB=0.25D=0.2375m

底部容积 VB=0.1309D3=3.030m3

底部面积 AB=1.082D2=8.789m3

液面高度 H=(0.0655+32DV)D4=3.86

液面体积 VL=(DH4-0.0655)D3=23.196

总传热面积=(0.297+DH)D2=36.96m

A共=36.96m+8.789m=45.7m

搅拌釜内壁给热系数

hD

=0.54(Re)67.0(Pr)25.0(s)14.0

加热时 =1.097g/cm3 , d=2.85m ,u=12.0m/s ,=0.4Pa.s

Re=ud=93.7935 ,=iim=0.373w/m.k

cp混=3.0736kj/kg.k=0.734ka/kg.

Pr=pc=3207.0734.0×0.4=0.915

加热液体(s)14.0=1.05 ;冷却液体(s)14.0=0.95

加热 h=133.8275ka/m2.℃ = 155.61w/ m2.℃

冷却 h=121.0783 ka/m2.℃ =140.7891w/ m2.℃