铁矿石检验工作规范11

- 格式:pdf

- 大小:115.57 KB

- 文档页数:5

冶金工程质量检验规范一、引言冶金工程质量检验是确保冶金工程产品和工程的质量符合标准和规范要求的重要保证。

本文将从冶金工程质量检验的基本原则、工程质量检验的流程、质量检验的方法和注意事项等方面展开论述,以期提升冶金工程质量检验的规范性和准确性。

二、基本原则冶金工程质量检验应遵循以下基本原则:1.科学性和客观性原则:冶金工程质量检验应基于科学的理论和准确的数据,遵循客观、公正、公平的原则,减少主观因素对检验结果的影响。

2.全面性原则:冶金工程质量检验应全面考虑产品和工程的各个方面,包括材料的物理性能、化学成分、工艺参数等。

3.及时性原则:冶金工程质量检验应在适当的时间进行,及时发现和解决问题,确保工程的顺利进行和产品的质量。

4.可行性原则:冶金工程质量检验方法应具有可操作性和实用性,能够在实际生产中便捷地进行。

三、冶金工程质量检验流程冶金工程质量检验的流程包括以下几个环节:1.样品采集:根据检验标准和规程,按照代表性和随机性的原则,采集代表产品或工程质量的样品。

2.样品准备:对采集的样品进行制备,包括样品的打磨、切割、粉碎等处理,以便进行后续的检验。

3.性能测试:对样品进行性能测试,例如材料的硬度、抗拉强度、韧性等测试,以评估材料的力学性能。

4.化学分析:对样品进行化学成分分析,例如金属元素含量、非金属元素含量、氧化物含量等分析,以评估材料的化学性能。

5.工艺参数检查:对产品或工程的工艺参数进行检查,包括浸渍时间、温度控制等,以评估工程的工艺合理性。

6.结果评定:根据检验结果和相关标准,评定样品的质量合格与否,确定产品或工程是否符合规范要求。

四、质量检验方法冶金工程质量检验可以采用多种方法,根据不同的检验要求和样品特性选择合适的方法,如下所示:1.非破坏性检测:包括超声波检测、磁粉检测等,用于检测样品的内部缺陷和损伤。

2.机械性能测试:包括硬度测试、抗拉强度测试、冲击韧性测试等,用于评估材料的力学性能。

矿石检测项目实施方案概述:本实施方案旨在规范和指导矿石检测项目的执行过程,确保项目的高效和准确性。

通过明确项目的目标、步骤和责任,以及实施方法和时间表,以提供清晰的指导,使项目能够达到预期的效果。

一、背景和目标矿石检测项目旨在对采集的矿石样品进行实验室测试,以确保其质量和成分符合相关行业标准。

本项目的目标是建立一个系统的检测流程,保证矿石样品的准确性和一致性,为后续决策提供可靠的数据支持。

二、项目实施步骤1. 采集样品根据现场采集要求,安排专业人员进行样品采集,确保样品的代表性和完整性。

同时,记录采集样品的位置、时间以及其他相关信息,为后续数据分析提供支持。

2. 样品编码和标识对采集的各个样品进行编码和标识,以便于后续的样品追踪和管理。

编码和标识应当清晰可辨,以避免因为混淆或错误而导致的数据错误。

3. 样品运输和存储安排专门的运输人员和车辆,将采集的样品送往实验室进行测试。

在运输过程中,应当注意样品的防潮、防尘和保护,以确保样品的完整性。

在实验室进行测试前,还需要对样品进行临时存储,要求存储条件符合相关规定,避免样品受到污染或者其他不良影响。

4. 检测过程在实验室内进行矿石样品的各项检测,包括物理性状、化学成分、矿石矿物组成等。

根据项目需求和具体要求,选择适当的检测方法和设备进行测试,并确保测试结果的准确性和可靠性。

5. 数据分析和处理对检测结果进行统计和分析,根据项目需求生成相应的报告。

在数据处理过程中,应当仔细核对数据的准确性和一致性,避免数据错误对最终分析结果产生影响。

6. 结果报告和归档依据项目要求,撰写检测结果报告,并将其归档保存。

报告应当包括样品信息、测试结果、分析结论以及建议等内容,并确保报告的准确性和可读性。

三、资源和时间安排本项目所需资源包括人力、物力和财力等方面。

项目执行过程中,需要明确每个步骤的时间安排和所需资源的配备,以确保项目的顺利进行。

同时,需要合理评估项目所需的时间和资源,并根据实际情况进行合理的调整。

检验操作规范

1、检验人员均为获得质量部培训考核合格的人员。

2、场地应保持整洁,各种标识要明显,区域划分要清楚(待检区、

不合格品区、可加工品区),各工作区应有充足、明亮的光线。

3、所用的工用具要配套齐全。

4、检验标准按出厂检验标准要求执行,如客户有特殊要求,

户要求执行。

产品上的缺陷超过允许范围的判该产品不合格,在允许范围之内的产品为合格品。

5、检验员对检验结果作好详细的记录并送质量部汇总分析,检验

记录单上的检验数、缺陷数均须真实、准确的记录。

6、产品检验后的各种不合格品应区分开,并作好标识。

7、检验后的不合格品或返工品要及时隔离,移至规定区域统一处

理。

返工后的产品须重新检验合格后方可放行。

8、检验后的产品根据客户要求加盖检验员合格章,确保产品的可

追溯性。

检验后的产品,检验操作人员要与交接人员作好交接手续,交接人员在运输前要检查、核实标识内容是否齐全、清楚。

9、检验操作人员随时接受质量部的抽查、考评,检验中发现的问

题,必须及时、准确、真实地向抽查人员反馈。

10、具体检测方法见《蜂窝状多孔陶瓷载体检测方法》。

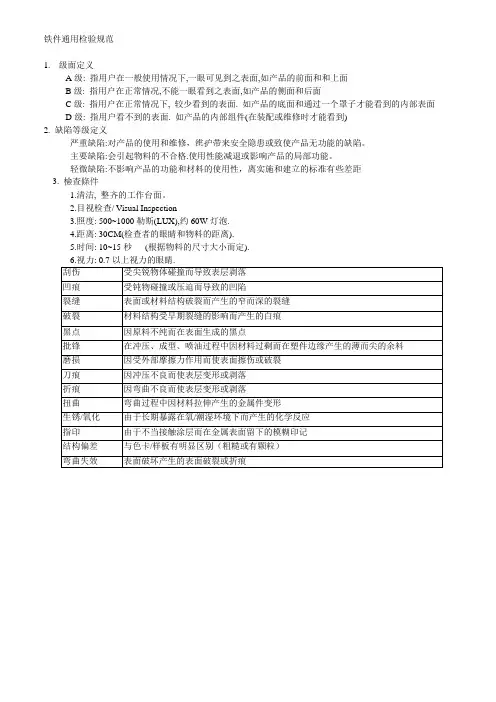

铁件通用检验规范

1.级面定义

A级: 指用户在一般使用情况下,一眼可见到之表面,如产品的前面和和上面

B级: 指用户在正常情况,不能一眼看到之表面,如产品的侧面和后面

C级: 指用户在正常情况下, 较少看到的表面. 如产品的底面和通过一个罩子才能看到的内部表面D级: 指用户看不到的表面. 如产品的内部组件(在装配或维修时才能看到)

2. 缺陷等级定义

严重缺陷:对产品的使用和维修,维护带来安全隐患或致使产品无功能的缺陷。

主要缺陷:会引起物料的不合格.使用性能减退或影响产品的局部功能。

轻微缺陷:不影响产品的功能和材料的使用性,离实施和建立的标准有些差距

3. 檢查條件

1.清洁, 整齐的工作台面。

2.目视检查/ Visual Inspection

3.照度: 500~1000勒斯(LUX),约60W灯泡.

4.距离: 30CM(检查者的眼睛和物料的距离).

5.时间: 10~15秒(根据物料的尺寸大小而定).。

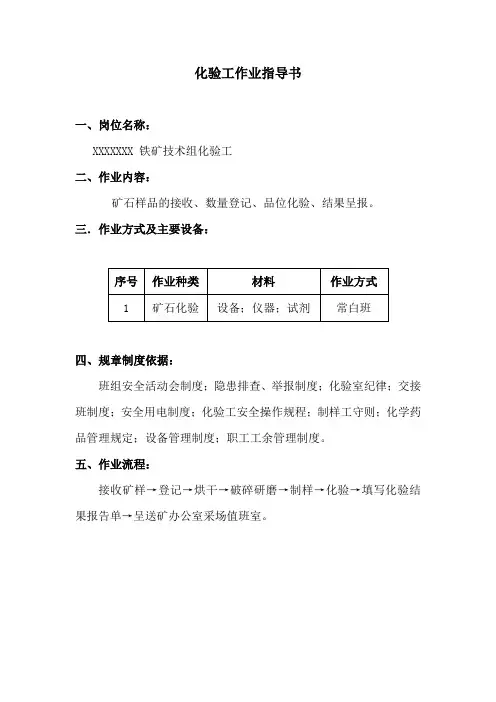

化验工作业指导书

一、岗位名称:

XXXXXXX 铁矿技术组化验工

二、作业内容:

矿石样品的接收、数量登记、品位化验、结果呈报。

三.作业方式及主要设备:

四、规章制度依据:

班组安全活动会制度;隐患排查、举报制度;化验室纪律;交接班制度;安全用电制度;化验工安全操作规程;制样工守则;化学药品管理规定;设备管理制度;职工工余管理制度。

五、作业流程:

接收矿样→登记→烘干→破碎研磨→制样→化验→填写化验结果报告单→呈送矿办公室采场值班室。

六、危险因素及防范:

七、安全要领

1、防护用品要正确佩戴。

2、玻璃器皿轻拿轻放,化学试剂妥善保管。

3、加热源上作业保持安全距离,使用辅助工具拿放试剂。

检验员操作规范范文一、总则:为了保证检验工作的质量和准确性,维护产品的质量安全,制定本操作规范。

本规范适用于所有检验员在进行检验工作时的操作。

二、职责:1.检验员应按照检验任务单和检验标准进行检验工作,确保检验结果的准确性和可靠性。

2.检验员应保守秘密,不得泄露受检产品的相关信息和检验结果。

3.检验员应及时向上级报告工作进展、问题和意见,并积极争取解决方法。

4.检验员应关注自身安全,防止发生意外事故,如有异常情况应立即上报。

三、操作规范:1.检验员应按照检验任务单的要求选择适当的检验设备和工具,并进行充分的准备工作。

2.在进行检验前,检验员应对检验设备进行校准和标定,确保其准确性和稳定性。

3.检验员应仔细阅读和理解检验标准,判断产品的合格和不合格标准,并进行相应的检验。

4.在进行检验时,检验员应保持专注,遵守操作规程,确保操作的正确和准确。

5.检验员应按照规范进行样品的取样和制备,防止样品污染或损坏。

6.检验员应按照检验标准进行检测和分析,确保结果的准确性和可靠性。

7.检验员应及时记录检验结果和相关信息,并按照规定进行报告和归档。

8.检验员应及时清洁和保养检验设备,确保其正常运行和延长使用寿命。

9.检验员应妥善保管检验样品和数据资料,确保数据的真实性和完整性。

10.检验员应积极参与技能培训和学习,不断提升自身专业水平和技术能力。

四、纪律约束:1.检验员应严格遵守工作纪律,不得迟到、早退或擅自离岗。

2.检验员应爱护检验设备和工具,不得私自调整或更换。

3.检验员应遵守安全操作规程,正确佩戴劳动防护用具。

4.检验员应遵守公司的保密规定,保护公司的商业秘密。

5.检验员应具备团队合作意识,不得有明显的个人主义行为。

六、处罚规定:对违反操作规范的检验员,将依据违规行为的性质和严重程度给予相应的处罚,包括但不限于:警告、记过、降级、停职、开除等。

七、附则:本操作规范自颁布之日起执行,如有需要进行修订,由质量管理部门负责。

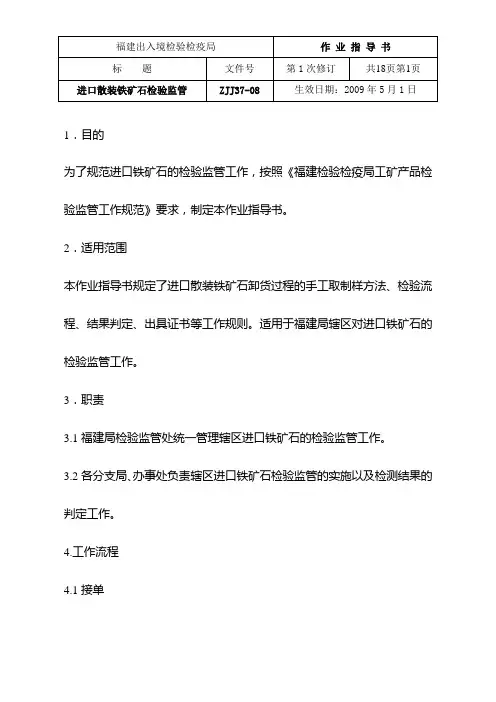

1.目的为了规范进口铁矿石的检验监管工作,按照《福建检验检疫局工矿产品检验监管工作规范》要求,制定本作业指导书。

2.适用范围本作业指导书规定了进口散装铁矿石卸货过程的手工取制样方法、检验流程、结果判定、出具证书等工作规则。

适用于福建局辖区对进口铁矿石的检验监管工作。

3.职责3.1福建局检验监管处统一管理辖区进口铁矿石的检验监管工作。

3.2各分支局、办事处负责辖区进口铁矿石检验监管的实施以及检测结果的判定工作。

4.工作流程4.1接单施检部门接单后,应认真审核报检单证是否符合规定要求,内容是否齐全,货物数/重量、货物总值、合同号等是否与所附单证相符,是否加盖了报检单位公章等。

审核所附贸易合同、提单、发票、装箱单、质保书等是否齐全,与报检单内容是否一致,单证与单证之间是否相符。

对单证不符合要求的应退回检务部门。

对单证符合要求的应应分单给施检人员。

4.2审单施检人员应认真研读贸易合同,充分理解合同涉及的一般条款和特殊条款,明确如下技术参数:品名、合同号、数量、到港日期、具体规格。

4.3进口铁矿石属于高风险,实施抽样检验模式,采用逐批抽样方法,按照检验检疫依据的规定,对产品的品质、规格、数重量等项目进行检验。

4.4现场检验检疫前期准备4.4.1取制样过程所需装备:取样铲(系列)、缩分铲、挡板、盛样容器、测雨水杯、直尺、记号笔、标签、二分器(系列)、塑料地膜、台秤、取样袋、编织袋、口罩、手套、安全帽、破碎机、照相机。

4.4.2确认码头卸载的方式,以选择定量取样或者定时取样的方式。

4.5现场检验检疫4.5.1卸货前的现场检验检验人员应登上装运铁矿石的货轮查看船舱中铁矿石的状况,查验的主要内容如下,若存在以下问题则应详尽做好现场检验记录,拍照见证,并立刻向上报,同时通知收货人或代理到现场见证,将相关情况反馈供货商:(1)货证是否相符合,拍摄船体与各仓货物的照片,观察是否存在色泽、粒度的差异;(2)铁矿石中是否夹带与货物无关的异物、废料等恶性夹带物,如生活类或环境类杂物(树枝、废纸、编织袋、塑料、可乐瓶等)、铁矿类杂物(如粉矿中混有块矿、球团矿等)、非铁矿类杂物(如钢渣、铁渣、氧化皮等);(3)是否有明水;(4)向船方索取货轮的装载规模、卸载计划,查阅航海日志,询问货物是否来自不同的矿区,不同矿区的货物分布情况,装载和运输过程中是否有渗水、污染等不正常情况;4.5.2重量鉴定除合同另有规定外,以水尺计重作为通用的重量鉴定的方法。

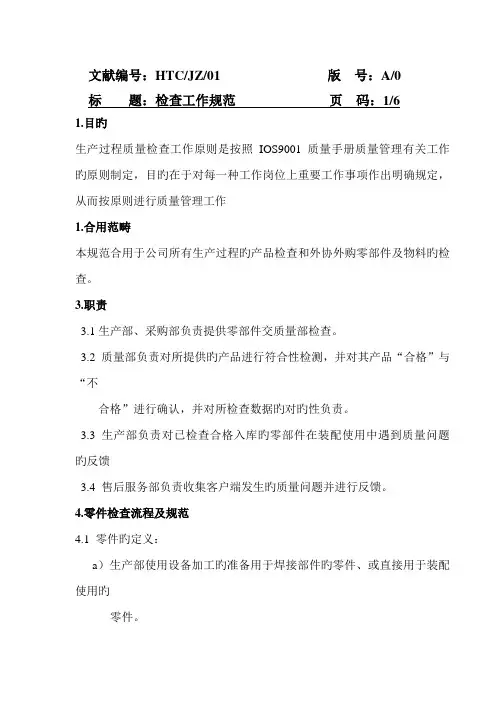

标题:检查工作规范页码:1/61.目旳生产过程质量检查工作原则是按照IOS9001 质量手册质量管理有关工作旳原则制定,目旳在于对每一种工作岗位上重要工作事项作出明确规定,从而按原则进行质量管理工作1.合用范畴本规范合用于公司所有生产过程旳产品检查和外协外购零部件及物料旳检查。

3.职责3.1生产部、采购部负责提供零部件交质量部检查。

3.2 质量部负责对所提供旳产品进行符合性检测,并对其产品“合格”与“不合格”进行确认,并对所检查数据旳对旳性负责。

3.3 生产部负责对已检查合格入库旳零部件在装配使用中遇到质量问题旳反馈3.4 售后服务部负责收集客户端发生旳质量问题并进行反馈。

4.零件检查流程及规范4.1 零件旳定义:a)生产部使用设备加工旳准备用于焊接部件旳零件、或直接用于装配使用旳零件。

标题:检查工作规范页码:2/6b)采购部购进旳电器配套件,原则件及外协加工零件。

4.2 零件检查工作细则质量部检查员应严格按照“三按”(按图纸、按工艺、按技术原则)“三检”(自检、互检、专检)旳操作规范对生产部和采购部提供旳零部件进行检查,具体环节和原则如下:4.2.1 零件批量抽检原则:4.2.2 零件不合格零件旳鉴定:零件不合格定义:a)零件不符合图纸尺寸及材料规定规定b)零件外观不符合规定。

c)不符合技术原则。

4.2.3 零件不合格分类:a)报废件:零件不合格,且无法通过返修达到图纸、原则规定标题:检查工作规范页码:3/6 即为报废件。

b)返工(修)件:零件不合格,但通过退回生产单位进行返修,返修后达到图纸及技术规定旳零件或达到装配规定旳零件称为为返工(修)件。

c)让步接受:零件不合格,且无法通过返修达到图纸及技术规定,但不符合项并不影响响使用;此类零件可进行让步接受申请程序(让步接受件须填写不合格品单,提交技术部门批准后方可入库或使用)。

4.3 检查流程4.3.1 零件加工工序过程检查合格后必须由检查员在《班组交接单》上签字确认方可转入下到工序,无检查员签字旳零部件不得转序。

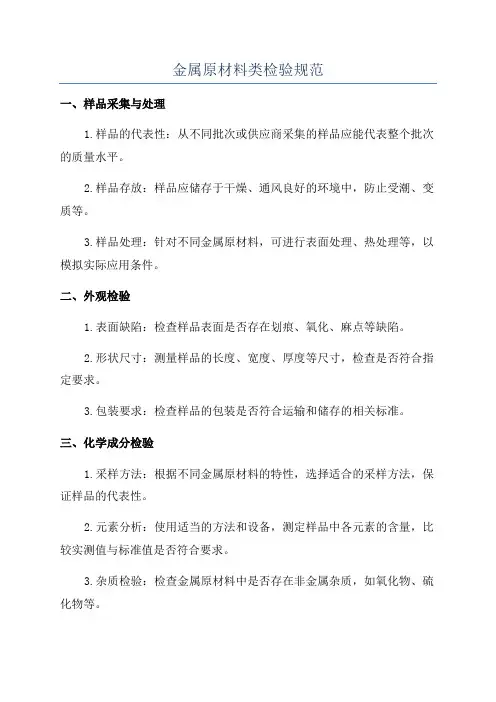

金属原材料类检验规范一、样品采集与处理1.样品的代表性:从不同批次或供应商采集的样品应能代表整个批次的质量水平。

2.样品存放:样品应储存于干燥、通风良好的环境中,防止受潮、变质等。

3.样品处理:针对不同金属原材料,可进行表面处理、热处理等,以模拟实际应用条件。

二、外观检验1.表面缺陷:检查样品表面是否存在划痕、氧化、麻点等缺陷。

2.形状尺寸:测量样品的长度、宽度、厚度等尺寸,检查是否符合指定要求。

3.包装要求:检查样品的包装是否符合运输和储存的相关标准。

三、化学成分检验1.采样方法:根据不同金属原材料的特性,选择适合的采样方法,保证样品的代表性。

2.元素分析:使用适当的方法和设备,测定样品中各元素的含量,比较实测值与标准值是否符合要求。

3.杂质检验:检查金属原材料中是否存在非金属杂质,如氧化物、硫化物等。

四、机械性能检验1.抗拉强度:通过拉伸试验,测定样品的抗拉强度、屈服强度、断裂伸长率等机械性能指标。

2.硬度测试:使用硬度计测量样品的硬度,比较实测值与标准要求是否符合。

3.冲击韧性:进行冲击试验,评估样品的抗冲击性能,判断其在低温环境下的可靠性。

五、热处理性能检验1.退火性能:通过热处理试验,观察样品经退火后的晶粒结构、硬度等变化情况。

2.强化效果:对样品进行固溶处理和时效处理,评估样品的强化效果和耐腐蚀性能。

六、非破坏性检验1.金相检验:对样品进行金相分析,观察和评估样品的组织结构、晶粒尺寸等微观结构特征。

2.声波检测:利用超声波探测仪对样品进行无损检测,评估样品的内部结构和缺陷情况。

3.磁粉检测:对样品进行磁粉检测,检测样品中是否存在裂纹、孔洞等表面和内部缺陷。

七、可燃性和腐蚀性检验1.可燃性测试:对样品进行可燃性测试,评估其燃烧性能和火灾危险性。

2.腐蚀性测试:将样品置于不同腐蚀介质中,观察其耐蚀性能和腐蚀程度。

总结:以上是金属原材料类检验规范的一般内容,金属原材料的检验规范旨在确保材料的质量和安全性,提高产品的可靠性和持久性。

2008年05月30日发布 铁矿石检验工作规范2008年 07 月01日实施1. 目的为规范散装铁矿石检验业务工作,确保检验结果的公正和准确。

2. 适用范围适用于各类散装铁矿石检验工作。

3. 要点3.1术语定义参见《矿产品检验工作规范》(CCIC-WI-002-2008-01)3.13.2 一般规定3.2.1 检验人员应接受上岗培训,经授权后方可上岗工作。

3.2.2 检验人员工作前应仔细阅读相关的商业单据和委托要求,了解申报内容,包括:货物品名、商品特性和检验时的安全知识、申报重量、货轮名称和/或港口堆场、仓库及约定的检验地点等。

3.2.3 检验人员在现场工作时,应遵守船方、港口码头、仓库和货物堆场的相关规定,根据商品特性和安全要求,做好安全防护措施。

3.2.4 检验人员在实施检验时,如遇大风、雷电、暴雨及其它不适于工作的情况,应停止现场工作,并作好相关记录。

3.3 重量鉴定3.3.1 水尺计重参见支持性文件《水尺计重工作规范》(CCIC-WI-008-2008-01)3.3.2 衡器鉴重参见支持性文件《衡器鉴重工作规范》(CCIC-WI-009-2008-01)3.4 取样3.4.1 根据确认的委托要求,检验工作开始前根据《铁矿石 取样和制样方法》(GB/T10322.1-2000)、《散装矿产品取样、制样通则 手工取样方法》(GB2007.1-87)的要求制定取样方案,取样方案的制订应考虑如下内容:a) 确定待取样的交货批;b) 确定公称最大粒度;c) 根据公称最大粒度、矿石输送设备和取份样的设备确定份样的质量;d) 规定所需的精密度;e) 按GB/T10322.2-2000《铁矿石 评定品质波动的试验方法》确定交货批的品质波动,如不可能,则品质波动应定为“大”;f) 从交货批以系统取样或分层随机取样时,确定一次份样的最小个数;g) 确定取样间隔,对定量取样,单位为“吨”,对定时取样,单位为“分”;h) 确定取样位置和采取份样的方法;i) 采用定量取样法,采用的份样质量应基本一致;采用定时取样法,采用的份样质量应与取样时矿石流量成正比。

在整个交货批输送期间,以g)确定的取样间隔采取份样;2008年05月30日发布 铁矿石检验工作规范2008年 07 月01日实施j) 确定样品是分用或重用;k) 确定将份样组成大样或副样的方法。

3.4.2 取样的方法应根据作业方式、取样设施配备情况选定,一般采用以下几种: a) 定量取样:以相等的质量间隔采取份样,所取份样的质量应尽可能一致。

b) 定时取样:从自由落下的矿石流或从输送机上,以相同的时间间隔采取份样,每个份样的质量应与采取份样时的质量单位流量成正比。

c) 分层取样:从有规律的规定部位并以适当比例,从称为“层”的部分采取份样。

3.4.3 份样数及取样间隔应根据交货批质量、各矿种取样精密度、品质波动、作业流量确定,可参考下表: 交货批质量(1000t)取样精密度 一次份样的个数N取样间隔 品质波动 >≤-200mm或-50mm -10mm 矿石粒级-31.5mm -6.3mm 矿石粒级-45μm 球团粒级-6.3mm 球团粒级大L中M小S定量取样间隔 ≤ (吨)定时取样间隔≤ (分)270 1.55 0.77 0.47 26013065 210 270 1.61 0.80 0.48 24012060 150 210 1.69 0.84 0.51 22011055 100 150 1.77 0.88 0.53 20010050 70 100 1.86 0.92 0.56 18090 45 45 70 1.98 0.98 0.59 16080 40 30 45 2.11 1.05 0.63 14070 35 15 30 2.28 1.13 0.68 12060 30 0152.501.240.751005025交货批tN60·交货批N·矿流量3.4.4 取样要求a) 具备条件的应尽可能在传送带的落料口进行机械取样。

b) 取样的基本要求参见《矿产品检验工作规范》(CCIC-WI-002-2008-01)3.4.4c) 份样的采取应尽可能靠近装载或卸载点,份样自由落差应保持最小,使粒度破坏的影响减到最小。

d) 机械取样机的开口度至少是矿石最大粒度的3倍,对于一次取样不小于30mm;手工取样取样点的直径约为矿石最大粒度的3倍,但不小于100mm。

e) 如在使用抓斗、铲车等工具装卸或堆垛过程中取样,份样应在过程中新露出的面上采取,取样点应均匀地分布在整批矿石的各个部位。

3.4.5 现场取样时必须查核商品标记、批次、数量、重量等,取样工作应在检验人员的严密控2008年05月30日发布 铁矿石检验工作规范2008年 07 月01日实施制下进行,样品容器上应进行标识,必要时及时施加封识,并采取适当的防护措施,防止样品受污染、改变特性或丢失。

3.4.6 取样人员应做好取样记录(包括天气情况),取样过程中若发现货物外观异常或有外来杂物和污染等异常情况,须及时处理,必要时拍照取证,并及时向公司相关负责人汇报。

3.4.7 委托人要求偏离取样方法和规程时,检验人员应及时向公司相关负责人汇报,并做好详细记录。

3.5 样品的制备3.5.1 样品的制备包括干燥(必要时)、破碎、混合和缩分等一系列操作,应根据商品特性和所测项目按有关制样标准的要求进行,以使样品符合测试要求。

3.5.2 样品制备过程中应防止损失、污染或其他可能改变其特性的情况发生。

3.5.3 水分样应用清洁的密封或防水容器储存,当批量很大、作业时间较长或遇阴雨、高温天气时,应将取样批合理划分为几个部分,每一部分应尽快制备成副样测定水分,防止由于样品水分变化而产生偏差。

3.5.4 制样方法及要求a) 干燥:如遇样品很湿或很粘,制样不能进行时,样品应选择在温度低于105摄氏度下干燥。

b) 破碎和研磨:应采用与矿石粒度和硬度相适应的设备进行破碎和研磨。

破碎机和研磨机应用同一来源的矿石来清洗。

c) 混合:水分样品的混合可能引起水分损失而产生偏差,故水分样品在缩分前不应混合。

d) 样品缩分:样品应按原状进行缩分,必要时可破碎到适当的粒度,以减少样品的质量。

e) 副样或大样的组成:应依据取样方式、水分含量等的差异作不同处理。

f) 粒度测定样品、水分测定样品、化学分析试样的制备应按GB/T10322.1-2000《铁矿石 取样和制样方法》中规定的方法进行。

3.5.5 制备好的样品按要求做好唯一性标识,样品唯一性标识主要包括以下内容:a) 委托号;b) 品名、产地;c) 批量或取样单元量;d) 船名或存货仓库名称;e) 取样、制样地点,日期。

3.6 物理性能测试铁矿石水分、粒度等物理性能项目的检测按照《铁矿石 交货批水分含量的测定》(GB/T10322.5-2000)、《铁矿石-粒度筛分的测定》(ISO 4701:1985)等标准的要求执行。

3.7 样品的传递与保管3.7.1 检验人员将制备好的测试样品交公司指定和/或分包的实验室进行测试;保留样品交公司样品保管员保存。

2008年05月30日发布 铁矿石检验工作规范2008年 07 月01日实施3.7.2 样品交接过程应做好相应记录。

3.7.3 样品保管员接收样品时,应仔细检查样品的包装、标识等外观情况以及样品的状况,并做好记录。

3.7.4 测试接样人员如果发现样品异常或对样品是否适用于测试有疑问时,应在测试工作开始前与有关人员联系,并做好记录。

3.7.5 样品的保管应根据商品特性采取必要的防护措施,防止样品受污染、改变特性或丢失。

3.8 化学性能测试将测试样品交公司指定和/或分包的实验室按照相关标准的要求进行测试,测试样品由测试人员负责保管,测试过程应确保样品不发生混淆、污染和丢失。

3.9 记录检验的全过程要做好详细记录,相关记录格式见“5. 相关记录”。

3.10 证书/报告证书/报告的出具按照质量手册第十二章《检查证书/报告》(CCIC-QM-2008-01)和程序文件《检查证书/报告格式与管理程序》(CCIC-PD-16-2008-01)的要求执行。

4. 相关文件4.1 《散装矿产品取样、制样通则 手工取样方法》(GB2007.1-87)4.2 《铁矿石 取样和制样方法》(GB/T10322.1-2000)4.3 《铁矿石 评定品质波动的试验方法》(GB/T10322.2-2000)4.4 《铁矿石 校核取样精密度的试验方法》(GB/T10322.3-2000)4.5 《铁矿石 校准取样偏差的试验方法》(GB/T10322.4-2000)4.6 《铁矿石 交货批水分含量的测定》(GB/T10322.5-2000)4.7 《试验筛-金属丝网,穿孔金属板,电成型板-筛孔的公称尺寸》(ISO 565:1990)4.8 《铁矿石-粒度筛分的测定》(ISO 4701:1985)4.9 《铁矿石-物理试验的取样和制样方法》(ISO 10836:1994)4.10 《铁矿石-术语》(ISO 11323:1996)4.11 程序文件《记录控制程序》(CCIC-PD-02-2008-01)4.12 质量手册第十二章《检查证书/报告》(CCIC-QM-2008-01)4.13 程序文件《检查证书/报告格式与管理程序》(CCIC-PD-16-2008-01)4.14 《矿产品检验工作规范》(CCIC-WI-002-2008-01)5 相关记录5.1 铁矿石水尺计重相关原始记录(参照《水尺计重工作规范》(CCIC-WI-008-2008-01)附件)5.2 铁矿石衡器鉴重相关原始记录(参照《衡器鉴重工作规范》(CCIC-WI-009-2008-01)附件)5.3 铁矿石现场取样记录单(附件6.3)5.4 外送样品检测联系单(附件6.4)2008年05月30日发布 铁矿石检验工作规范2008年 07 月01日实施 6. 附件6.1 取、制样流程图示例6.2 制样流程图示例6.3 铁矿石现场取样记录单6.4 外送样品检测联系单(及附页)本规范由中检集团宁波有限公司潘志远起草。