浅孔钻钻削过程的数值仿真研究

- 格式:pdf

- 大小:380.21 KB

- 文档页数:6

第十二章钻削本章导读:钻削加工是孔加工的一种基本方法,在航空航天、汽车制造、电子等领域中的应用非常广泛,孔加工量约占机械加工总量的30%。

钻削力、钻削温度等参数对钻削加工性能有着重要的影响,因此有必要对钻孔机理进行深入的研究,模拟钻削过程对生产加工制造具有指导性意义。

Dform-3D自带有模拟钻削过程的模块,方便用户设置前处理参数。

本章在钻削模块中进行了钻削过程的模拟,并总结了钻削模拟过程中易出现的问题和解决方法。

12.1 钻削模块简介用户进入钻削模块后,只需根据提示输入模拟所需的参数即可。

该过程包括进入钻削前处理界面、设置钻削运动参数、添加钻头及工件模型、划分网格、设置模拟参数、生成数据、模拟运算、后处理。

12.2前处理本章对标准麻花钻钻孔过程进行了模拟,加工参数为:钻头直径d=6mm,转速n=1000r/min,进给量f=0.3mm/rev。

麻花钻材料为WC硬质合金,工件材料为AISI-1045(对应国标牌号为45号钢)。

12.2.1 新建项目打开DEFORM-3D软件,进入DEFORM-3D主界面,单击【File】→【New Problem】,选择【Guided templates】中的【Machining[Cutting]】,SI单位制,如图12-1所示。

图12-1 新建项目单击【Next>】,默认存储位置。

Problem name定义为Drilling,单击【Finish】进入切削加工前处理界面,如图12-2所示。

图12-3 前处理界面12.2.2 钻削参数设置Project name(项目名)默认,确定单位制为SI,单击【Next>】,Operation Name默认。

单击【Next>】,加工方式选择钻削【Drilling】,如图12-3所示。

图12-4 选择加工方式单击【Next>】对钻削运动参数进行设置,本例中设置n=1000r/min,进给量f=0.3mm/r,如图12-4所示。

精 密 成 形 工 程第15卷 第8期220 JOURNAL OF NETSHAPE FORMING ENGINEERING2023年8月收稿日期:2022-11-09 Received :2022-11-09基金项目:郑州机械研究所有限公司技术发展基金(IFZJJ5022107)Fund :Technology Development Fund of Zhengzhou Research Institute of Mechanical Engineering Co., Ltd.(IFZJJ5022107) 作者简介:云淑娟(1998—),女,硕士生,主要研究方向为锻造工艺及模具设计。

Biography :YUN Shu-juan(1998-), Female, Postgraduate, Research focus: forging process and mold design. 通讯作者:孙红星(1975—),男,博士,研究员,主要方向为精密成形技术及装备。

Corresponding author :SUN Hong-xing(1975-), Male, Doctor, Researcher, Research focus: precision forming technology and equipment. 引文格式:云淑娟, 刘光辉, 张超, 等. 一种深孔钻成形工艺设计及数值模拟[J]. 精密成形工程, 2023, 15(8): 220-228.YUN Shu-juan, LIU Guang-hui, ZHANG Chao, et al. Design and Numerical Simulation of a Deep Hole Drilling Forming Proc-一种深孔钻成形工艺设计及数值模拟云淑娟1,刘光辉1,张超1,孙红星1,2,王涛1,刘丹1,张义帅1(1.郑州机械研究所有限公司,郑州 450001;2.西安交通大学 机械工程学院,西安 710049) 摘要:目的 根据深孔钻的结构特点,进行零件工艺分析和成形工艺方案设计,通过工艺试验结果验证深孔钻成形工艺的可行性。

岩石中浅孔爆破特性的数值模拟李云;刘霁【摘要】Using the rock mechanics and blasting parameters in a certain field engineering, the numerical calculation model of cylindrical charge and segmented blasting was built, and the stress features and velocity laws in the shallow-hole blasting were researched. The factors of gravity for the medium and sub-blasting effect were considered.The results show that the effective stresses of geometry shape diversification are maximum, and the maximum principal stresses of the nearest station from the explosion source are maximum.The computation velocities are in good agreement with those obtained by monitoring vibration.%采用某工程现场岩石力学、爆破参数,建立柱状装药、微差爆破数值计算模型,研究岩石中浅孔爆破应力特征和速度变化规律,考虑介质的重力、分段爆破影响.研究结果表明:最大主应力在几何形状变化处最大;有效应力最大值出现在距离爆源最近处;速度计算结果与现场爆破振动速度监测结果相吻合.【期刊名称】《中南大学学报(自然科学版)》【年(卷),期】2012(043)004【总页数】4页(P1519-1522)【关键词】岩石;浅孔爆破;爆破特性;数值模拟【作者】李云;刘霁【作者单位】湖南城市学院土木工程学院,湖南益阳,413000;湖南城市学院土木工程学院,湖南益阳,413000【正文语种】中文【中图分类】TD235.4在岩土工程爆破时,由于成本和环境、设备等因素的限制,不可能对爆破施工中的各个参数全部监测,从而限制了对爆破机理的深入研究。

幸绍凯 孙云安(长江电力股份公司,湖北 宜昌 $$%&&’)摘 要:针对 !"、#$%&’()$#、)$*$ 等诸多 )$# 软件的后处理无法生成 %+’#’,% -./0 可执行的钻孔循环,通过对 %+’#’,% -./0 标准循环的研究,找到了一种方法,并成功地解决了 %+’#’,% -./0 钻孔循环参数设定的方法与意义。

文章详细的讲述了 %+’#’,% -./0 数控系统中,钻孔循环 12134-5、12134-6 以及 12134-7 中各个参数设定的意义和应用方法。

关键词:12134 -5钻孔循环12134 -6 12134 -7!"#$% &’ "() *+,--,’. /%0-) &1 !23435! -./*()*+ ,-./0.1,,2* 345’.5(6-.5781.57 9:;<.4=1> .5; ?=@>A <1> B /C @< ,A />0 6/<D /<.A 1/5,31>-.57 $$%&&’,69*)想要利用上述程序进行钻孔加工,也只需将上述 程序在写字板中进行适当的修改,就可完全在 ,)?S F ?*, "$&Q 数控系统中执行。

)$# 存在的问题利用《6E (E 制造工程师》可以很容易地作出图 ! 的图形并生成刀具路径。

设定 ,)?F ?*, 后置处理方 式与正确的参数,应用钻孔循环的后处理,即可生成如 下的 + 代码:*!&+G &+!H +I $+&&J K&L &&& *’&,K&&F &%*%&( M G &L &&&3 M G &L &&&J K&L &&& *$&J I &L &&&*I &( M G &L &&&3 M G &L &&&J I &L &&&*K&+"!N ’ O &L I &&N % O M ’&L &&&N !& O I &L &&&P %& *H&( M G &L &&&3G &L &&&J I &L &&&*"&+"!N ’ O &L I &&N % O M ’&L &&&N !& O I &L &&& *G &(G &L &&&3G &L &&&J I &L &&&*!&&+"!N ’ O &L I &&N % O M ’&L &&&N !& O I &L &&& *!!&(G &L &&&3 M G &L &&&J I &L &&&*!’&+"!N ’ O &L I &&N % O M ’&L &&&N !& O I &L &&& *!%&+"&+&&J K&L &&& *!$&F &I*!I &F %&但将此 + 代码输入 ,)?F ?*, "$&Q 数控系统模拟 加工时,系统报警,程序模拟无法执行。

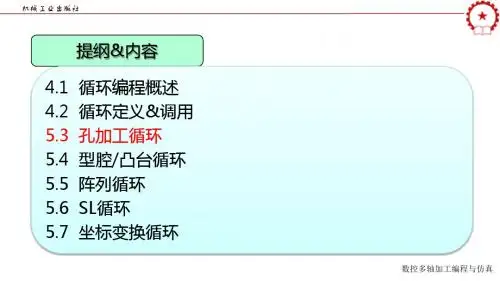

NX孔加工仿真循环及应用作者:王学平在数控机床(铣床或加工中心)上能够加工多种类型的孔,如中心孔、通孔、盲孔、沉孔、深孔等,其加工方式可以是锪孔、钻孔、铰孔、镗孔、攻丝等。

不论使用何种方法加工哪一种孔,所编写的NC程序一般都是调用数控机床上固化的孔加工固定循环(Cycle)指令代码G73~G89。

所谓固定循环就是指刀具先快速移动到一个指定的加工位置上,再以切削进给速度加工到指定的深度,最后以退刀速度退回的加工过程。

NX /Manufacturing自动编程模块不但提供了如标准钻、镗等多种形式的孔加工固定循环,而且还提供了啄钻(Peck Drill)和断屑钻(Break Chip)两种仿真循环。

所谓仿真循环就是指不使用固定循环指令G73~G89,但模仿孔加工固定循环运动从而实现孔加工的一种特殊循环。

本文将探讨啄钻和断屑钻这两种仿真循环,分析其刀具路径及其后处理后的NC程序,并与相类似的固定循环比较,说明其特点及用法。

1.仿真循环1).啄钻仿真循环在每一个孔加工位置上产生一个啄钻仿真循环,图1是啄钻循环原理示意图,具体加工过程为:①刀具快进到最小安全距离(Min Clearance)确定的A点;②切削进给到D点(通过被加工孔开始点B后继续进刀一个切深增量Increment);③快退到A点(退刀到孔外以利于排屑和切削液进入);④快进到C点(前一次切削深度沿刀轴向上偏移一个步进安全距离Distance);⑤切削进给到F点(切深为一个步进距离Distance和一个切深增量Increment)。

重复步骤③~⑤,直至加工到指定的切削深度。

分析啄钻的循环过程可知,这种循环方式类似于固定循环G83,适用于深孔加工,但当切深增量Increment为None时,啄钻的循环过程将得到简化,类似于固定循环G81,可用于一般孔的加工。

图1 啄钻仿真循环示意图2).断屑钻仿真循环在每一个孔加工位置上产生一个断屑钻仿真循环。

断屑钻循环类似于啄钻循环,所不同的是:在进刀每一个切深增量Increment之后,即刀具到达图1所示的D 点或F点之后,刀具不是退回到孔外的最小安全距离所确定的A点,而是退回到由当前位置沿刀轴向上偏移一个步进安全距离所确定的位置上,如图1所示的C 点或E点。

奥氏体不锈钢小孔钻削机理研究徐兰英;叶邦彦;伍强;王伟文;梁忠伟【期刊名称】《科学技术与工程》【年(卷),期】2008(008)023【摘要】通过仿真和试验对典型的难加工材料奥氏体耐酸钢(1Cr18Ni9Ti)的小孔钻削机理进行了研究.利用大型商业有限元软件模拟了三维钻削过程,研究小孔钻削加工过程中钻削力、温度等随切削用量的变化趋势,在相同的切削条件下对1Cr18Ni9Ti同时进行了大量的试验研究.两者试验结果吻合良好,为进一步优化切削参数提供了理论指导.%Drilling mechanics for hard-to-cut material of Austenitic Stainless Steel 1Cr18Ni9Ti by finite element analysis software ABAQUS and experiment are studied. Analogy results indicate that drill thrust, torque and temperature would change with cutting feed, they increase with feed increasing. This analytic conclusion matches with test result in the same cutting conditions well, and it can supply theoretical guiding to optimize cutting parameters.【总页数】5页(P6344-6348)【作者】徐兰英;叶邦彦;伍强;王伟文;梁忠伟【作者单位】华南理工大学机械与汽车工程学院,广州,510640;华南理工大学机械与汽车工程学院,广州,510640;广东技术师范学院机电学院,广州,510635;华南理工大学机械与汽车工程学院,广州,510640;华南理工大学机械与汽车工程学院,广州,510640【正文语种】中文【中图分类】TG52【相关文献】1.高速钢钻头振动钻削9Cr18不锈钢微小孔的研究 [J], 李仙昊;季远;姜兴刚;李勋;张德远2.奥氏体不锈钢小孔钻削仿真及试验研究 [J], 徐兰英;叶邦彦;伍强;王伟文;赖兴余;彭锐涛3.316L不锈钢增材成型件小孔钻削试验研究 [J], 高飞; 白海清; 安熠蔚; 秦望4.奥氏体不锈钢的小孔钻削参数多目标优化 [J], 白海清;安熠蔚;秦望;沈钰;高飞5.奥氏体不锈钢1Cr18Ni9Ti的钻削试验研究 [J], 吴健;韩荣第因版权原因,仅展示原文概要,查看原文内容请购买。

图2钻削仿真几何模型

材料本构模型

在有限元仿真模型中,工件材料本构模型是材料失效

判定的依据。

材料的本构模型有Johnson-Cook

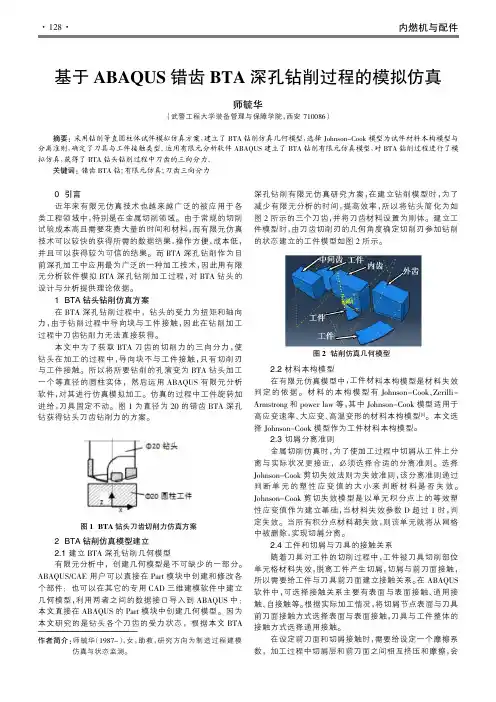

图1BTA钻头刀齿切削力仿真方案

BTA钻削仿真模型建立

建立BTA深孔钻削几何模型

前刀面和切屑的摩擦属于内摩擦,在金属的切削仿真中,

深孔钻钻削过程的模拟仿真,

产生的切屑较小,

图4钻削仿真模拟的过程中所产生的钻削力波形图所规定的正方向方向相反。

从图中取出钻削力比较平稳的部分求出平均值得:Fx=2.3195N,Fy=15.1956N,Fz=418.9404N。

由此可以看出,刀齿所受的轴向力最大,径向力最小,主切削力最不稳定。

图3Φ20错齿BTA深孔钻模拟仿真

图4Φ20错齿BTA钻钻削力波形图。