轧钢加热炉在我国的应用及发展

- 格式:docx

- 大小:26.40 KB

- 文档页数:8

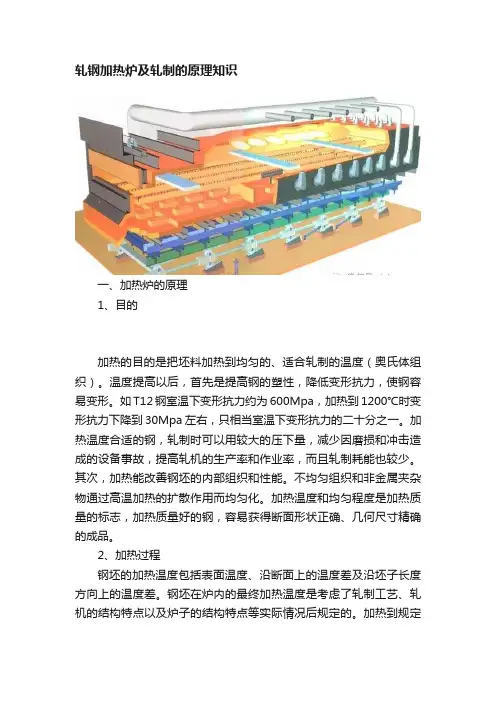

轧钢加热炉及轧制的原理知识一、加热炉的原理1、目的加热的目的是把坯料加热到均匀的、适合轧制的温度(奥氏体组织)。

温度提高以后,首先是提高钢的塑性,降低变形抗力,使钢容易变形。

如T12钢室温下变形抗力约为600Mpa,加热到1200℃时变形抗力下降到30Mpa左右,只相当室温下变形抗力的二十分之一。

加热温度合适的钢,轧制时可以用较大的压下量,减少因磨损和冲击造成的设备事故,提高轧机的生产率和作业率,而且轧制耗能也较少。

其次,加热能改善钢坯的内部组织和性能。

不均匀组织和非金属夹杂物通过高温加热的扩散作用而均匀化。

加热温度和均匀程度是加热质量的标志,加热质量好的钢,容易获得断面形状正确、几何尺寸精确的成品。

2、加热过程钢坯的加热温度包括表面温度、沿断面上的温度差及沿坯子长度方向上的温度差。

钢坯在炉内的最终加热温度是考虑了轧制工艺、轧机的结构特点以及炉子的结构特点等实际情况后规定的。

加热到规定温度所需时间,取决于钢坯的尺寸、钢种、采用的温度制度及一些其他条件。

钢坯在炉内以对流方式和辐射方式得到热量,前者是炉气冲刷钢坯表面;后者是炉气和炽热的炉衬辐射热。

我们加热炉沿长度方向上分三段控制:即预加热段、加热段和均热段。

钢坯进入加热炉预热段,热流逐渐增大,钢坯到二加热段,热流基本保持不变,钢坯到均热段,热流逐渐减小。

钢坯在均热段内,钢坯表面温度基本保持不变,而断面温差逐步缩小,钢坯表面得到的热量以热传导的方式向内部扩散。

传给钢坯表面的热流越小、受热面积越大、钢坯的断面尺寸越小、钢的导热率越大,断面温差就越小。

一般断面大的钢坯要比断面小的钢坯加热时间要长,合金钢要比碳钢的加热时间要长。

3、加热缺陷合金钢开裂:加热开始阶段(700℃以下),对高碳工具钢、高锰钢、轴承钢、高速钢等这类导热率小的钢,如果升温速度过快、表面温度骤然升高而断面温差过大,将产生热应力,导致出现裂纹。

过热和过烧:加热温度过高或高温下停留时间过长,会使钢的晶粒过分长大,晶粒间的联系削弱,钢变脆,这称为过热。

加热炉全自动模型在宝钢热轧各产线的运用王墨南,吕立华(宝山钢铁股份有限公司中央研究院,上海 201999) 摘要:根据宝钢热轧各产线生产的实际情况,优化了加热炉烧钢模型,包括计算加热炉内单块板坯需要温度的必要炉温模型、计算加热炉段内设定温度的设定炉温模型、计算板坯剩余在炉时间的生产节奏模型等。

同时解决了原有加热炉模型冷坯升温慢、降温幅度过大等问题,特别对于质量敏感的钢种进行了针对性设置。

目前,各基地加热炉模型都得到了较高的全自动化率,降低了操作人员的工作强度。

关键词:加热炉;温度;全自动模型中图分类号:TG307 文献标志码:B 文章编号:1008-0716(2021)02-0019-05doi:10.3969/j.issn.1008-0716.2021.02.004ApplicationoffullautomaticmodelforheatingfurnaceinBaosteel’shotrollinglinesWANGMonanandLYULihua(ResearchInstitute,BaoshanIron&SteelCo.,Ltd.,Shanghai201999,China) Abstract:AccordingtotheactualproductionsituationofBaosteel’sproductionlines,thispaperoptimizesthemodeloftheheatingfurnace,includingthenecessaryfurnacetemperaturemodelforcalculatingtherequiredtemperatureofasingleslabintheheatingfurnace,thesetfurnacetemperaturemodelforcalculatingthesettemperatureintheheatingfurnacesectionandtheproductionrhythmmodelforcalculatingtheremainingtimeoftheslabinthefurnace,etc.Atthesametime,thepapersolvestheproblemsoftheoriginalheatingfurnacemodel,forexample,slowheatingofthecoldbilletandexcessivecoolingrange.Especiallyforquality sensitivesteelgrades,targetedsettingshavebeenmade.Atpresent,theheatingfurnacemodelsofallbaseshaveobtainedahighfullautomationrate,whichreducestheworkintensityoftheoperators.Keywords:heatingfurnace;temperature;fullautomaticmodel基金项目:国家重点研发计划重点基础材料技术提升与产业化重点专项项目(项目号2017YFB0304203)王墨南 工程师 1987年生 2012年毕业于上海交通大学现从事冶金热工仿真与自动化研究工作电话 26641071 E mail wangmonan@baosteel.com 加热炉是钢铁生产工艺的重要环节,板坯的加热质量直接影响了钢铁产品的最终质量。

热机轧制在高速线材生产中的应用 摘要:高线线材生产线采用热机轧制工艺,适当降低合金元素,通过细晶强化机制,提高产品力学性,达到降低合金、提高产品经济效益。在高速线材生产线上进行6mm~12mmHRB400E热轧带肋钢筋工业化试制,并对试制产品的力学性能进行了检验,结果表明采用该工艺生产的钢筋微观组织均匀,力学性能良好,各项性能均符合国家相关标准要求,具备开发低成本HRBF400E盘条钢筋基础,提高产品竞争力。

关键词:热机轧制; 细晶强化 ;控冷工艺 ;晶粒度 1 前言 云南德胜钢铁有限公司高速线生产线设计年产量60万吨,2007年建成投产,现主要生产HPB300、HRB400E。生产线装备较好、技术力量较强、管理体系完善、检测设施齐全。为降低HRB400E热轧带肋钢筋的生产成本,在高速线材生产线上采用热机轧制细晶强化方式,降低HRB400E热轧带肋钢筋的合金成分,达到降本目的。

2 生产工艺设备及要求 2.1 工艺流程 主要工艺流程: 连铸钢坯加热 粗中轧机轧制 预精轧机轧制 轧件控温水冷 精轧机轧制 轧后控冷 斯太尔摩风冷线冷却 集卷 P&F线 打包 称重、入库。

2.2 主要设备 主要设备包括:步进式蓄热加热炉1座、φ550X4牌坊式轧机、φ450X5牌坊式轧机、φ350X5牌坊式轧机、φ285X4悬臂轧机、顶交45°无扭高速线材轧机、预水冷箱、轧后水冷箱、夹送辊、吐丝机、斯太尔摩风冷线、P&F线等。

2.3 试制生产对钢坯成分控制及成品力学性能要求 对试制HRB400E热轧带肋钢筋的成分和成品力学性能要求见表1及表2。

表1 试制钢坯的成分要求

牌号 化 学 成 分 % C Si Mn P S HRB400E 0.20~0.25 0.30~0.60 1.05~1.15 ≤0.045 ≤0.045

注:Mn成分在试制前钢坯成分基础降低了0.15%-0.10%。 表2试制热轧带肋钢筋成品的力学性能要求

{白丸与开g)…轧钢加热炉无焰富氧燃烧技术应用研究高军,马光宇,孙静,郝博,赵俣(鞍钢集团钢铁研究院,辽宁鞍山114009)摘要:对比分析了无焰富氧燃烧技术和常规富氧燃烧技术的工艺和温度场、速度场分布,结合鞍钢股份有限公司热轧带钢厂2150生产线加热炉的实际生产情况,阐述了无焰富氧燃烧技术在大型轧钢加热炉上应用的可行性及实际应用的关键技术。

按上述1座加热炉计算,如果采用无焰富氧燃烧技术,可以节约资金385万元/a。

关键词:轧钢加热炉;无焰富氧燃烧技术;节能减排中图分类号:TG33文献标识码:A文章编号:1006-4613(2020)05-0030-05Study on Applications of Flameless Oxygen-enrichedCombustion Technology in Heating Furnace for Steel RollingGao Jun,Ma Guangyu,Sun Jing,Hao Bo,Zhao Yu(Ansteel Iron&Steel Research Institutes,Anshan114009,Liaoning ,China)Abstract:The processes and distributions of temperature field and velocity field in terms of both flameless oxygen-enriched combustion technology and conventional oxygen-enriched combustion technology were analyzed based on comparison.Then according to the actual condition of the heating furnace at the2150production line in Hot Rolled Strip Steel Mill of Angang Steel Co., Ltd.,the feasibility of applying the flameless oxygen-enriched combustion technology on a large heating furnace for steel rolling and key technologies in actual use were explained.So the cost could be saved by3850thousand yuan REM annually by calculating one heating furnace if the flameless oxygen-enriched combustion technology was applied.Key words:heating furnace for steel rolling;flameless oxygen-enriched combustion technology;energy saving and reduction of emissions富氧燃烧技术是以氧气体积分数大于20.93%的气体作为助燃剂的燃烧技术,其高效、节能、环保。

探讨轧钢加热炉节能及降低氧化烧损的途径轧钢加热炉是钢铁生产过程中的重要环节,对钢材进行加热热处理,以提高钢材的塑性和韧性,减少体积缩减和内部应力,从而保证钢材的质量。

传统的加热炉存在能源浪费和氧化烧损等问题,为了实现节能和降低氧化烧损,可以采取以下途径:1. 优化炉膛结构:对加热炉的炉膛结构进行优化设计,在保证加热效果的前提下,尽量减少炉膛的内部空气流动,降低燃料的消耗。

改善炉膛内的温度分布,使其更加均匀,减少钢材的温度梯度和应力,提高钢材的质量。

2. 采用先进的燃烧技术:采用高效率和低氮氧化物燃烧技术,如燃烧器预混技术、气液混合燃烧技术等,提高燃料的利用率,降低燃料的消耗。

还可以采用多炉联控技术,实现燃烧系统的精细化调控,进一步提高能效。

3. 循环利用废热:将炉膛的废热进行回收利用,供给其他工艺流程或者热水供暖等用途,减少能源的浪费。

可以通过增加余热锅炉或者蒸汽发生器,将废热转化为热能,提高能源利用效率。

4. 控制氧化烧损:采取有效的技术手段,控制氧化烧损的产生。

可以通过控制燃烧过程中的氧气含量,减少钢材与氧气的接触,从而降低氧化烧损。

还可以采用保护气体或者真空炉等方法,减少氧化烧损的发生。

5. 提高设备的运行效率:定期对加热炉进行维护和保养,确保设备的正常运行。

可以采用有效的清洗、检修和调整措施,保证燃烧器、烟囱和热交换器等设备的效率和稳定性,减少能源的损耗和浪费。

轧钢加热炉节能和降低氧化烧损的途径多种多样,可以通过优化炉膛结构、应用先进的燃烧技术、循环利用废热、控制氧化烧损以及提高设备的运行效率等方法来实现。

这些措施能够有效减少能源的消耗和浪费,提高钢材的质量和产能,对于钢铁生产的可持续发展具有重要意义。

学校代码:10904学士学位论文加热炉的过程控制系统的设计姓名:江鹏学号:200806130160指导教师:付玲学 士 学 位 论 文加热炉的过程控制系统的设计院系(部所): 机电工程学院 专 业:过程装备与控制工程 完成日期:2012年04月20日姓名:江鹏学号:200806130160 指导教师:付玲院系(部所):机电工程学院专业:过程装备与控制工程完成日期:2012年04月20日摘要加热炉作为钢铁工业轧钢生产线的关键设备和能耗设备,其过程控制水平直接影响到能耗、烧损率、废钢率、产量、质量等指标。

随着现代化技术的迅猛发展,如何采用先进的过程控制技术与设备,提高基础过程控制效果与水平,确保钢坯的加热质量、实现高效节能、减少污染是本文研究的意义所在。

本文对国内外加热炉控制技术的发展和现状进行了综述。

介绍了串级控制系统的构成,实现了加热炉炉温控制、流量控制、炉压控制、煤气总管和空气总管的压力控制等。

实践证明,本系统运行可靠稳定,操作方便,正确调整有关参数就能达到较好的控制效果,具有推广价值。

关键词:加热炉;过程控制;节能AbstractHeating furnace of steel rolling production line in iron and steel industry as the key equipment and energy consumption of equipment, the process control level directly affects the energy consumption, burning rate, scrap rate, yield, quality index. With the development of modern technology, how the use of advanced process control technology and equipment, improve the basic process control effect and level, to ensure that the billet heating quality, achieve high efficiency and energy saving, pollution reduction is the significance of this study.The heating furnace control technology development and the present situation are reviewed. Introduced the cascade control system, realizes the heating furnace temperature control, flow control, furnace pressure control, gas duct and air manifold pressure control.Proved by practice, this system is stable and reliable operation, convenient operation, correctly adjust relevant parameters can achieve better control effect, have promotion value.Key words: heating furnace; process control; energy saving.目录第1章绪论 (1)1.1加热炉的发展和现状 (1)1.2加热炉控制技术发展和应用现状 (2)1.3 课题的意义和本文的主要工作 (4)1.3.1 课题的意义 (4)1.3.2 本文的主要工作 (5)第2章加热炉控制系统的设计 (6)2.1 串级控制系统 (6)2.1.1串级控制简介 (6)2.1.2炉温一燃料量串级控制 (7)2.2流量控制 (9)2.2.1燃料量—空气流量双闭环控制系统 (11)2.2.2燃料量—空气流量双交叉限幅控制 (12)2.3炉压控制 (14)2.3.1加热一段和加热二段炉压自动控制 (14)2.3.2均热段炉压自动控制 (15)2.4煤气总管和空气总管的压力控制以及汽包液位控制 (16)本章小结 (17)第3章总结和展望 (18)参考文献 (19)致谢 (21)第1章绪论加热炉的耗能量在轧钢等生产中占据了很大的比例,大约占所有耗能总值的70%左右,是冶金行业中主要的耗能设备。

浅谈轧钢生产技术发展和新技术的研究摘要:随着社会经济的发展,特别是改革开放以来,我国社会取得了长足的发展,钢铁工业也得到了进一步的发展。

不仅是钢铁生产技术,而且轧钢生产技术发展已经达到先进先进。

制造工艺也得到了改进,在发展进步的同时,轧钢技术的生产和材料性能的提高也得到了进一步的发展,这方面的研究正逐渐引起学者和专家的关注。

随着轧钢生产技术逐步进步,在轧钢生产中采用新工艺、新技术,对轧钢产量的提高和减少能源的消耗有重要的作用。

因此,本文主要轧钢对新工艺的应用进行分析和研究。

我们希望本文中的解释对轧钢行业的发展有所帮助。

对促进我国轧钢生产发展和进步的几点建议和借鉴。

关键词:轧钢生产;新工艺;新技术;应用;问题近年来,在轧钢制造过程中出现了很多新型技术和工艺,这些新工艺主要包含降低能源损耗、促进产品质量提升、研发新产品等一系列方面。

在降低能源损耗方面,研发的技术有有连铸坯供热热装技术、薄板连铸连轧技术、先进节能加热炉等。

这些技术有效节约原材料和中间产品的损耗。

在促进产品质量方面,研发的技术有TMCP技术、高精度轧制技术、先进的板形、厚度控制技术、计算机生产控制技术等。

在设备方面,以连续自动化设备为主,实现了轧制和拣选装置、连铸和带钢涂层技术等的无限组合。

通过应用这些技术,可以大大提高产品的竞争力。

1 相关设备的开发随着社会的发展,钢材的轧制生产受到社会的重视,在轧钢生产过程中,对于其影响的根本就是设备,设备的质量和运行直接关系到轧钢产品的本质。

随着对钢材的不断研究,我国在轧钢生产过程中所用的设备技术不断提高,相关的生产设备也得到了进一步的改进。

特别是相关设备取得了巨大的发展,主要表现在以下几点。

1.1 最新热轧宽带钢轧制生产线的应用随着我国科学技术的发展和进步,现代热轧宽带钢轧制生产线正在我国轧制生产过程中逐步采用。

随着这种生产线的问世,我国钢铁公司取得了不断的发展和进步。

薄板坯连铸连轧技术不断得到发展和改进,在轧钢制造过程中发挥着重要作用。

管理及其他M anagement and other轧钢加热炉过程控制与节能降耗王占田摘要:基于当前市场经济情况,管理部门对相关的企业提出了新要求,即节能降耗以及降本增效。

钢铁企业,能源消耗较大,能源费用占主要制造成本的50%以上,因此需要遵循以上要求进行节能减耗工作。

加热炉过程控制系统是轧钢生产由粗放型管理模式转变为精细化管理模式的手段,在此过程中加以科学有效的技术,进而能从本质上解决操作人员凭借经验操作所带来的各种质量以及成本问题。

基于此,本篇文章对轧钢加热炉过程控制与节能降耗进行研究。

关键词:轧钢加热炉;过程控制;节能降耗;应用分析轧钢厂加热炉占据着十分重要的地位,生产的产品源头均来源于加热炉。

除此之外,加热炉与板坯的质量、原材料的质量以及成品的质量息息相关。

为了最终能够获得符合质量标准的产品,需要在加热炉方面提高重视程度,其中可以从煅烧的程度,燃料的选择以及温度的控制等多方面进行考虑。

由于在燃烧的过程中避免不了会耗费大量的资源,不符合现阶段节能降耗的需求。

除此之外,当下经济发展与环境保护的理念相违背,因此需要符合当今的经济发展以及环境保护的需求,不能对环境造成破坏。

1 轧钢加热炉过程控制系统的主要作用轧钢加热炉过程控制系统起到的主要作用如下所述:第一点,保证经过加热炉以后,所产生的钢坯能够符合各类参数指标以及相关要求。

第二点,钢坯的加热温度以及加热时间需要符合相应的规定,由于加工工艺存在有差异性,因此可以将工艺的目的具体划分为以下几种:一对钢坯进行等温热处理;二对钢坯表面的碳化物需要进行科学有效的控制。

第1种工艺目标主要是在轧钢加热路过程控制系统中,低于等温等速运行系统进行科学有效的设置,通过合理设置后,轧钢加热炉过程控制系统会结合相应的钢件工艺曲线,对保温时间,加热温度出炉时间以及入口温度进行科学有效的设置,后续进行预备热处理,基于不影响工艺的前提下做好保温工作,从而能够使组织的晶粒变得更加的均匀,从而刚才的性能更佳。

23Metallurgical smelting冶金冶炼轧钢加热炉节能及降低氧化烧损优化措施张秀山(山东钢铁股份有限公司莱芜分公司型钢厂,山东 济南 271126)摘 要:轧钢加热炉有一定的热惯性,会产生热滞后的特点,通过整体化地对设备进行整改优化可以使设备的性能改变,提升轧钢加热炉的节能效果,使氧化烧损的情况得到有效控制。

本文具体分析研究轧钢加热炉节能及降低氧化烧损的优化措施,以供参考。

关键词:轧钢加热炉;温度;节能;调控;氧化烧损;优化中图分类号:TG307 文献标识码:A 文章编号:11-5004(2021)12-0023-2收稿日期:2021-06作者简介:张秀山,男,生于1972年,汉族,山东莱芜人,本科,高级工程师,研究方向:材料成型。

1 轧钢加热炉概述加热炉作为轧钢工序中的主要耗能设备,在生产过程中能源消耗占热轧工序能耗70%以上,其节能降耗水平对整个冶金生产具有直接影响。

当前国内大多数轧钢产线的加热炉仍处于半自动控制,板坯加热质量因人而异,板坯出炉温度波动大,燃耗和烧损居高不下,对轧制稳定性和过程温度指标控制造成很大影响。

各轧钢企业在发展规模和生产条件方面有一定的差异,因此需要重视与实际情况相结合,合理地进行扎钢加热炉的配置,比如说温度的调控、加热钢筋规格的优化,这些都是配置过程中的要点。

2 轧钢加热炉节能降耗的具体要求在操作中需要有效地对节能策略进行落实,这样才能使轧钢加热炉的生产水平提升,然而需要注意保证钢坯出入温度的合理性,优化加工工艺和加工方法,否则盲目的通过消减燃气用量等方法进行节能降耗,可能会导致适得其反的结果。

在轧钢加热炉运行过程中,需要合理地进行产能优化,这样才能缩短钢坯的过烧时间,以减少燃气的用量。

当前轧钢加热炉的种类非常丰富,但是各炉的炉况有一定的差异,因为烧损程度不尽相同,需要重视生产工艺的优化,加强生产设备的分析,合理的对控制系统进行设计,以便使炉的烧损量减少。

轧钢车间加热炉设计l轧钢车间加热炉设计创建时间:2022年-08-02轧钢车间加热炉设计(design of reheating furnace for rolling mill)对型钢、中厚板、热轧带钢及线材等轧钢厂坯料加热炉的设计。

设计内容包括炉型选择、确定装出料方式与炉子设施的平面布置、炉子加热能力与座数选择、炉温制度与炉型结构选择、炉子供热负荷计算及其分配比例、炉子尺寸设计以及炉子的检测与自动化操作。

炉型选择轧钢车间加热炉主要有推钢式加热炉和步进式加热炉两大类型。

一般在设计前期根据原料和燃料、生产规模与产品大纲、车间布置、加热与轧制工艺要求以及整个轧制线的装备水平等原始条件综合考虑选择。

步进式加热炉始建于20世纪60年代中期,与传统的推钢式加热炉相比,具有加热质量好、热工控制与操作灵活、劳动环境好等优点,特别是炉长不受推钢长度的限制,可以提高炉子的容量和产量,更适应当代轧机向大型化、高速化与现代化发展的需要。

步进式加热炉在配合连铸坯热装时有明显的优越性,一般采用炉底分段传动方式,即在连铸开始浇铸时停止向炉内装料,而炉子仍按轧制节奏连续出钢,炉子装料侧一段炉底空出,当热连铸坯送到后即迅速装入炉内,尽量减少热坯的散热损失,同时集中加热热连铸坯可以有效地提高炉子产量和降低燃料消耗。

推钢式加热炉和步进式加热炉的主要技术经济指标,如单位炉底面积产量和热耗,基本相同或相近,但步进式加热炉的最高小时产量则可大大超过推钢式加热炉,热耗也较低。

步进式加热炉的钢坯在炉时间短,其钢坯氧化烧损率、脱碳率及废品率低于推钢式加热炉。

步进梁式加热炉的冷却水消耗量比推钢式加热炉约多一倍,因此水系统投资要高一些,对操作及维护水平的要求也较高。

现在新建的具有经济规模的各类轧钢厂基本上都选用了步进式加热炉;一些老厂如美国底特律钢厂热轧车间、法国索拉克和恩西俄厂的热轧车间、日本和歌山热连轧厂与鹿岛厚板厂以及加拿大汉密尔顿的多发斯科厂等,在改建或扩建中都选用了步进式加热炉替代原有的推钢式加热炉。

轧钢棒线材生产新技术探析摘要:本文阐述了传统轧制工艺的缺点与无头轧制工艺的优点,并对无头轧制工艺及棒线材轧制技术的发展进行了分析与探讨,以供同仁参考。

关键词:棒线钢材;轧制技术;生产工艺一、前言近年来,随着我国经济建设的不断发展,我国各行业技术以及综合的竞争能力也在不断的增强,轧钢的发展也取得了比较辉煌的进步,其在轧钢的制造工艺以及生产线的成套装备技术方面都取得了比较显著的进展。

下面就对传统轧制工艺的缺点与无头轧制工艺的优点进行阐述,并对无头轧制工艺及棒线材轧制技术的发展进行了分析与探讨,以供同仁参考。

二、传统轧制工艺的缺点与无头轧制工艺的优点(1)传统轧制工艺的缺点。

传统轧制工艺是间歇加工,生产率较低,加工过程冲击与作业载荷大,设备的使用寿命短,维修率比较高,系统的稳定性较差,轧制过程轧件两端与中间部位受力不同,造成两端与中间尺寸不同,加工质量也受到一定的影响。

(2)无头轧制工艺的优点。

无头轧制是匀速连续轧制,不是间歇加工,因而生产效率较高,加工时载荷恒定并且冲击很少,设备的使用寿命长,维修率低,而且产品的质量较好,系统的稳定性较高,产品的长度没有限制,需要时根据购货方的需求进行切割,成品率高。

三、无头轧制工艺系统的主要组成无头轧制系统与传统轧制系统的最大区别是无头轧制系统有以下几个装置,送进装置、除鳞装置、焊接装置、去毛装置、摆动辊、保湿装置、焊机液压站和去毛刺液压站(见图1)四、棒线材无头轧制技术分析(1)钢坯除鳞。

因为轧制钢坯的预热温度要求较高,所以钢坯和附近环境内的氧气能够互相作用,容易在其表面形成一层较厚的氧化铁皮。

钢坯除鳞即是在钢坯进行焊接之前,消除其头部与尾部1.5m范围内,表面1mm左右的氧化铁皮。

现阶段在采用无头轧制生产工艺的钢坯除鳞装置一般都选择动态除鳞技术,由于钢坯表层的氧化铁皮清除相对较慢,若选择静态除磷技术不但会降低其温度,提高钢坯尖角破裂的概率,同时还可能会降低轧线的工作效率。

1 引言加热炉是轧钢工业必须配备的热处理设备。

随着工业自动化技术的不断发展,现代化的轧钢厂应该配置大型化的、高度自动化的步进梁式加热炉,其生产应符合高产、优质、低耗、节能、无公害以及生产操作自动化的工艺要求,以提高其产品的质量,增强产品的市场竞争力。

我国轧钢工业的加热炉型有推钢式炉和步进式炉两种,但推钢式炉有长度短、产量低,烧损大,操作不当时会粘钢造成生产上的问题,难以实现管理自动化。

由于推钢式炉有难以克服的缺点,而步进梁式炉是靠专用的步进机构,在炉内做矩形运动来移送钢管,钢管之间可以留出空隙,钢管和步进梁之间没有摩擦,出炉钢管通过托出装置出炉,完全消除了滑轨擦痕,钢管加热断面温差小、加热均匀,炉长不受限制,产量高,生产操作灵活等特点,其生产符合高产、优质、低耗、节能、无公害以及生产操作自动化的工艺要求。

全连续、全自动化步进式加热炉。

这种生产线都具有以下特点:①生产能耗大幅度降低。

②产量大幅度提高。

③生产自动化水平非常高,原加热炉的控制系统大多是单回路仪表和继电逻辑控制系统,传动系统也大多是模拟量控制式的供电装置,现在的加热炉的控制系统都是PLC或DCS 系统,而且大多还具有二级过程控制系统和三级生产管理系统。

传动系统都是全数字化的直流或交流供电装置。

本工程是某钢铁集团新建的φ180小口径无缝连轧钢管生产线中的热处理线部分的步进式加热炉设备。

2 工艺描述本系统的工艺流程图见图1。

图1 步进式加热炉工艺流程图淬火炉和回火炉均为步进梁式加热炉。

装出料方式:侧进,侧出;炉子布料:单排。

活动梁和固定梁均为耐热铸钢,顶面带齿形面,直径小于141.3mm钢管,每个齿槽内放一根钢管。

直径大于153.7mm的钢管每隔一齿放一根钢管。

活动梁升程180mm,上、下各90mm,齿距为190mm,步距为145mm。

因此每次步进时,钢管都能转动一角度,使钢管加热均匀,并防止在炉内弯曲变形。

步进梁能进行正循环,送循环、单动、点动各种动作,升降时对钢管轻托轻放,前进时缓起缓停,无振动冲击和失控现象。

轧钢加热炉能效限定值及能效等级

轧钢加热炉的能效限定值和能效等级是根据国家相关标准和法规来规定的。

一般来说,能效限定值是指在一定工艺条件下,单位产量所消耗的能源的上限值,而能效等级则是根据能源利用效率的高低来划分等级。

具体来说,轧钢加热炉的能效限定值和能效等级可以根据以下几个方面来进行说明:

1. 国家标准和法规,国家针对工业能源消耗制定了相关的标准和法规,其中包括了轧钢加热炉的能效限定值和能效等级的要求。

这些标准和法规通常会对轧钢加热炉的能源消耗进行限定,并根据能源利用效率划分不同的能效等级。

2. 能源利用效率,轧钢加热炉的能效等级通常是根据其能源利用效率来划分的。

能源利用效率高的加热炉可以达到更高的能效等级,而能源利用效率低的加热炉则可能达不到较高的能效等级。

因此,提高轧钢加热炉的能源利用效率是提升其能效等级的关键。

3. 技术水平和设备性能,轧钢加热炉的能效限定值和能效等级也会受到其所采用的技术水平和设备性能的影响。

采用先进的节能技术和高效的设备可以帮助提高加热炉的能源利用效率,从而达到

更高的能效等级。

总的来说,轧钢加热炉的能效限定值和能效等级是受到国家标准和法规的约束,同时也受到能源利用效率、技术水平和设备性能等因素的影响。

为了达到更高的能效等级,企业可以通过采用先进的节能技术和设备,优化生产工艺,提高能源利用效率,从而降低能源消耗,减少生产成本,实现可持续发展。

轧钢加热炉在我国的应用及发展的调研报告 题目:轧钢加热炉在我国的应用及发展 摘要:本文首先阐述了加热炉的定义及其分类,然后详述我国加热炉的应用,分析存在的

问题,利用先进的技术,结合节能减排的具体情况,最后提出解决方案。 关键词:加热炉,蓄热式,推钢式,高炉煤气,节能

1 加热炉概述 加热炉是将物料或工件加热的设备。按热源划分有燃料加热炉、电阻加热炉、感应加热炉、微波加热炉等。应用遍及石油、化工、冶金、机械、热处理、表面处理、建材、电子、材料、轻工、日化、制药等诸多行业领域。以下介绍的是冶金行业中常见的几种加热炉。在冶金工业中,加热炉习惯上是指把金属加热到轧制成锻造温度的工业炉,包括有连续加热炉和室式加热炉等。金属热处理用的加热炉另称为热处理炉。初轧前加热钢锭或使钢锭内部温度均匀的炉子称为均热炉。广义而言,加热炉也包括均热炉和热处理炉。连续加热炉广义来说,包括推钢式炉、步进式炉、转底式炉、分室式炉等连续加热炉,但习惯上常指推钢式炉。 连续加热炉多数用于轧制前加热金属料坯,少数用于锻造和热处理。主要特点是:料坯在炉内依轧制的节奏连续运动,炉气在炉内也连续流动;一般情况,在炉料的断面尺寸、品种和产量不变的情况下,炉子各部分的温度和炉中金属料的温度基本上不随时间变化而仅沿炉子长度变化。按炉温分布,炉膛沿长度方向分为预热段、加热段和均热段;进料端炉温较低为预热段,其作用在于利用炉气热量,以提高炉子的热效率。加热段为主要供热段,炉气温度较高,以利于实现快速加热。均热段位于出料端,炉气温度与金属料温度差别很小,保证出炉料坯的断面温度均匀。用于加热小断面料坯的炉子只有预热段和加热段。习惯上还按炉内安装烧嘴的供热带划分炉段,依供热带的数目把炉子称为一段式、二段式,以至五段式、六段式等。50~60年代,由于轧机能力加大,而推钢式炉的长度受到推钢长度的限制不能太长,所以开始在进料端增加供热带,取消不供热的预热段,以提高单位炉底面积的生产率。用这种炉子加热板坯,炉底的单位面积产量达900~1000公斤/(米2·时),热耗约为(0.5~0.65)×106千卡/吨。70年代以来,由于节能需要,又由于新兴的步进式炉允许增加炉子长度,所以又增设不供热的预热段,最佳的炉底单位面积产量在600~650公斤/(米2·时),热耗约为(0.3~0.5)×106千卡/吨。 连续加热炉通常使用气体燃料、重油或粉煤,有的烧块煤。为了有效地利用废气热量,在烟道内安装预热空气和煤气的换热器,或安装余热锅炉。在锻造和轧制生产中,钢坯一般在完全燃烧火焰的氧化气氛中加热。采用不完全燃烧的还原性火焰(即“自身保护气氛”)来直接加热金属,可以达到无氧化或少氧化的目的。这种加热方式称为明火式或敞焰式无氧化加热,成功地应用于转底式加热炉和室式加热炉。推钢式连续加热炉靠推钢机完成炉内运料任务的连续加热炉。料坯在炉底或在用水冷管支撑的滑轨上滑动,在后一种情况下可对料坯实行上下两面加热。炉底水管通常用隔热材料包覆,以减少热损失。为减小水冷滑轨造成的料坯下部的“黑印”,近年来采用了使料坯与水管之间具有隔热作用的“热滑轨”。有的小型连续加热炉采用了由特殊陶质材料制成的无水冷滑轨,支撑在由耐火材料砌筑的基墙上,这种炉子叫“无水冷炉”。 步进式连续加热炉靠炉底或水冷金属梁的上升、前进、下降、后退的动作把料坯一步一步地移送前进的连续加热炉。炉子有固定炉底和步进炉底,或者有固定梁和步进梁。前者叫做步进底式炉,后者叫做步进梁式炉。轧钢用加热炉的步进梁通常由水冷管组成。步进梁式炉可对料坯实现上下双面加热。70年代以来,由于轧机的大型化,步进梁式炉得到了广泛应用。同推钢式炉相比,它的优点是:运料灵活,必要时可将炉料全部排出炉外;料坯在炉底或梁上有间隔地摆开,可较快地均匀加热;完全消除了推钢式炉的拱钢和粘钢故障,因而使炉的长度不受这些因素的限制。

2 我国加热炉应用中存在的问题及一些对策 近几年是我国钢铁产业的大发展时期,大型钢铁企业因产品结构调整,新建或改建项目大部分是热带,中厚板及冷轧,镀锌,彩涂等。地方中小型和民营钢铁企业多是建设和生产棒线材,窄中宽及型钢等产品。随着近年来钢铁产量的迅速增长,钢铁工业占全国总能耗的比重越来越高,到2007年,钢铁工业的总能耗占全国能耗的14.71%。由于现代钢铁产品产量,品种的升级,深加工能力不断增长,轧钢工序能耗在不断增加。加热炉是轧钢厂的主要耗能设备之一,其能耗占轧钢工序能耗的60%-70%,其能耗水平直接影响轧钢生产成本。因此降低加热炉能耗是轧钢节能的主要方向和目标。我国冶金行业轧钢加热炉有几千座,包括近年新建及改造的蓄热式加热炉, 在运行、使用过程或多或少地存在问题,其能耗水平相差很大,有的加热炉单耗达70-80kg/t,节能潜力十分巨大。 不仅如此,加热炉在运行过程中也存在着很多问题,如燃烧,冷却系统,钢坯加热不均,氧化烧损,热工制度,炉压等等。下面就对其中常见的一些问题进行说明。 (1) 煤气压力、热值波动 煤气压力、热值波动次数跟公司检修和煤气用量大小相关, 由于较难预知其变化, 因此调控较困难。各种中板厂,型材厂和高线厂均反映存在煤气压力、热值波动的问题, 煤气管网的压力和热值波动, 直接导致空燃比失调, 引起加热炉燃烧不完全或排烟热损失增多, 造成加热炉燃耗增加。 (2) 烧嘴堵塞、腐蚀漏气和烧嘴砖烧损 烧嘴堵塞、腐蚀漏气的原因是煤气净化不佳, 含尘、硫、焦油和苯等杂质高。冬季长期往管道通入蒸汽, 造成管道末端、加热炉烧嘴煤气通道堵塞或腐蚀漏气。烧嘴砖烧损的原因是由于烧嘴砖在急冷急热和高温条件下工作, 烧损严重。烧嘴堵塞、腐蚀漏气和烧嘴砖烧损严重直接导致加热能力下降, 燃烧不完全增加, 影响燃耗与安全。 (3) 换热器损坏, 影响换热 各轧钢厂的换热器无论是煤气还是空气换热器,都会出现不同程度的损坏。如空气换热器的第一排导气管封死,减少了均热段端烧的风量;煤气换热器腐蚀老化严重,造成煤气泄漏自燃,在无备件的情况下,只好将煤气换热器甩掉,煤气不预热,直接输送到烧嘴,影响煤气燃烧,综合燃耗也将有所上升。加热炉换热器使用时间长,性能下降,预热空气温度降低,对燃烧和节能有一定的影响。 (4) 炉头、炉墙冒火, 增加散热损失 加热炉侧墙密封性差, 在轧制小规格产品时, 轧制节奏慢,侧墙基本上无冒火现象; 轧制大规格时, 轧制节奏较快, 炉压较高, 造成侧墙冒火。加热侧炉墙与炉顶预制块之间出现缝隙, 造成窜火、透红现象, 尽管从炉外进行局部修补, 但炉外砌筑效果不好, 可能再次出现透火情况。 (5) 炉底结渣严重 近年由于轧钢产量持续增加, 加热炉负荷进一步提高, 加之加热炉炉压不好控制, 吸冷风较严重, 导致炉底结渣严重。实炉底部分结渣形成不规则的浪丘, 向炉头方向延伸到出钢滑道, 有时影响正常出钢。 (6) 其他 加热炉使用水冷, 且冷却水的水温偏高, 造成两方面的后果,一是炉内水管容易结垢; 二是带走炉膛内的热量, 增加热耗。无论是蓄热式加热炉还是常规推钢式和步进式加热炉, 由于长期在高产、高温、超负荷状况下工作, 其使用寿命越来越短。同时指出蓄热式炉蓄热体板结、损坏和阀门故障、使用寿命等问题需进一步改进研究。 针对这些问题,可以采用以下对策进行解决。 (1) 煤气压力、热值波动问题。可以采用煤气稳压装置, 规划时就应考虑建设煤气柜来缓 解煤气供需平衡; 在加热炉使用燃料问题上采用单一煤气, 或做好煤气混合比例稳定煤气热值;增加热值仪加强煤气热值监控; 检修时错开各加热炉检修时间, 这样来缓解煤气压力和热值波动问题; 在加热炉控制方面可采用最佳燃烧控制技术解决煤气压力、热值波动影响燃烧的问题。解决煤气压力、热值波动影响燃烧的问题。 (2) 烧嘴问题。可以利用干法代替湿法减少煤气含水, 加强净化, 提高脱硫脱焦效率; 定 期检修清理烧嘴内粘结物, 选择高性能耐高温材料; 在轧钢许可情况下, 尽可能降低出钢温度,减少待轧时间; 对于蓄热式烧嘴选择急冷急热、热震稳定性好的蓄热体; 优化加热工艺制度等。震稳定性好的蓄热体; 优化加热工艺制度等。 (3) 换热器问题。主要是控制排烟温度在110℃以上, 防止酸腐蚀, 定期排水除去煤气积水, 防止超温过烧, 从材料角度可选择耐高温耐腐蚀的换热器。 (4) 炉头炉墙冒火可控制炉内压力为低于20Pa的微正压, 损坏炉墙采取灌浆修补, 炉底结渣可定期清理, 同时采取措施减少氧化烧损。 (5) 提高自动化水平, 减少人工操作, 利用汽化冷却或无水冷替代水冷方式, 加强管理,防止加热炉超温、超负荷运行等。

3 蓄热式技术的应用及其优势 近几年建设的中小型钢铁厂,“滚雪球”式发展,由小到中,进一步发展到年产几百万吨钢铁产品的大型企业。这些企业多数不建焦炉,在轧钢加热炉的燃料选择遇到问题。小产量的加热炉还可以烧煤或煤粉,但因劳动条件极差又严重污染环境,受到限制。新建轧钢生产线动辄就是年产几十万吨,甚至百万吨,追求大卷重,高成材率;加热炉小时产量上百吨,加热的坯料长度最短6m,一般是9m,12m,最长的达16m;加热质量要求高,钢坯温差控制在30℃。因此,加热炉再烧煤,在技术上是完全不可行的。烧热脏煤气因工艺布置困难,也受到限制;可以选择烧重油,但运行成本高。而这些企业所建的小、中高炉产生的多余煤气,如果不利用而被迫放散,既污染环境,又浪费能源。恰逢此时,烧高炉煤气的蓄热式加热炉技术出现。这项具有中国特色的换热燃烧技术很快在中、小型钢铁企业得到推广应用。从1997年7月这项技术应用成功至今,蓄热式加热炉在钢铁企业建设不少于几百座,蓄热式换热技术在加热炉领域的应用逐步得到完善和成熟。

钢铁企业轧钢领域蓄热式换热技术的应用,从炉型上分:有推钢式加热炉;步进梁式加热炉;车底式炉;均热炉;罩式炉;带材连续式热处理炉及冶炼连铸领域的烘烤设备。从匹配的轧机分:棒材、高速线材、中厚板、热带、H型钢、及型钢等加热炉。其中以步进梁炉为主。从加热的钢种分,普碳、低和金和特殊钢加热炉。(暂无加热硅钢坯的业绩)从炉子产量分:小时产量几十吨至几百吨。从加热钢坯规格分:方坯最长达16m,断面最大为300×400mm;板坯最长达15.6m;板坯厚:250mm~300mm。

由上述情况可见,蓄热式加热炉的应用范围已经涵盖轧钢生产的各个领域。 采用这项技术的企业主要还是集中在地方中小型和民营钢铁企业,并且大部分都是烧纯高炉煤气的蓄热式加热炉,因此这些企业加热钢坯的燃烧成本低,钢铁产品的价格竞争性强,利润率高。最早利用蓄热式技术,加热炉烧高炉煤气的当属萍乡钢铁公司,他们先后有五座蓄热式加热炉小时产量60~150t投入使用,加热炉的热耗指标都达到“特等炉”,其燃料费不到烧重油的一半。民营或合资企业中,当以唐山国丰,迁西津西、山西海鑫、天津荣程、山东日照及发展较快的建龙系等为代表。这些钢铁企业的轧钢厂都是烧高炉煤气的蓄热式加热炉。特钢企业以江阴兴澄特钢为代表,一期、二期轧钢步进梁式炉都是高炉煤气的蓄热式炉。还有一如张家港市沙钢集团,前期为“短流程”钢铁厂,建成十几座轧钢厂的步进梁炉和推钢炉都是烧重油的。后期建起了高炉,有了高炉煤气后,陆续将烧油加热炉改为烧高炉煤气的蓄热式加热炉。据沙钢主管加热炉改造的负责任称,就此一项技术改革,可为企业节省燃料费用以亿元计。再如,张家港市永联钢铁集团十几座加热炉也都是烧高炉煤气的蓄热式加热炉。