碱性锌_镍合金镀层的结构与钝化

- 格式:pdf

- 大小:129.27 KB

- 文档页数:3

电化学方法研究锌镍合金镀层耐腐蚀性能韩玉娟;郑凯【摘要】Zn-Ni alloy coating and Zn coating were prepared by electrodepositing in alkaline electrolyte respectively. They were handled into working electrodes. Platinum electrode and calomel electrode were chosen as counter electrode and reference electrode respectively. They were immersed into 5% NaCl solution simultaneously. The electrochemical workstation was utilized to measure the corrosion performance after 120 h. The test result indicated that the corrosion potentials of the Zn-Ni alloy and Zn coating were respectively -0. 778 and -0. 989 V, rate of corrosion on Zn-Ni alloy and zinc coating were 0. 0405 and 0. 301 g/( m2 ·h) , which indicated that the corrosion rate of Zinc coating was seven point four times of that of Zn-Ni alloy, their real part values within the low frequency range from 1 to 10 Hz were 250 and 900 Ω/cm2 respectively, the value of Zn-Ni was 3. 5 times than that of Zn coating.%碱性介质中制备锌镍合金镀层与镀锌层,并制备成工作电极,分别选择铂电极和饱和甘汞电极作为对电极和参比电极,5%氯化钠溶液为测量介质,采用电化学工作站测量工作电极电化学特性。

NZ-918碱性无氰锌镍合金电镀溶液的维护与管理任何一种镀液,在使用过程中它的各种成分都要发生变化,而合金电镀溶液的成分和操作条件又直接影响到合金镀层的组成性能,因此,对合金镀而言,溶液的维护与管理就显得格外重要。

1、NZ-918锌镍合金镀液的配置NZ-918锌镍合金镀液因溶液中的碱浓度较高,氧化锌可调成糊状后加入浓碱液中,而镍盐只能先与络合剂形成络合物后方可加入镀液中,否则将形成镍的氢氧化物沉淀。

具体操作步骤如下:首先在与镀槽一样大小的备用槽中用五分之一体积的水溶解需要量的氢氧化钠,待氢氧化钠完全溶解后,在搅拌下将调成糊状的、需要量的氧化锌缓缓加入浓碱液中,搅拌至氧化锌溶解完全,确认已经彻底溶解后放水稀释至槽体积的五分之四,静置冷却至室温后,按1.0-1.5克/升的用量加入锌粉或碱性镀锌处理剂CK-778,搅拌2小时后过滤,滤清液置于渡槽中。

在另一体积约为镀槽五分之一的容器中,称取需要量的硫酸镍,加入三分之一体积的水,搅拌至硫酸镍全部溶解后,在搅拌下加入络合剂NZ-918C,络合剂加完后继续搅拌30分钟,此时镍离子已与络合剂形成了稳定的络合物。

最后将镍盐溶液在搅拌下加入镀槽中,加水至规定体积,加入添加剂、光亮剂即可试镀。

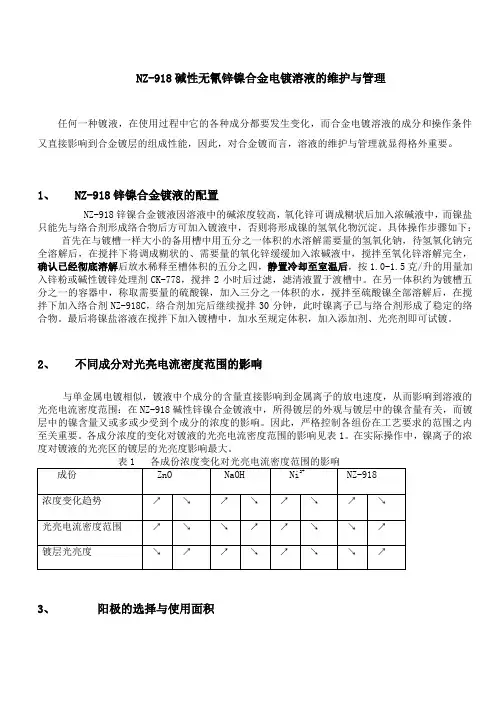

2、不同成分对光亮电流密度范围的影响与单金属电镀相似,镀液中个成分的含量直接影响到金属离子的放电速度,从而影响到溶液的光亮电流密度范围:在NZ-918碱性锌镍合金镀液中,所得镀层的外观与镀层中的镍含量有关,而镀层中的镍含量又或多或少受到个成分的浓度的影响。

因此,严格控制各组份在工艺要求的范围之内至关重要。

各成分浓度的变化对镀液的光亮电流密度范围的影响见表1。

在实际操作中,镍离子的浓度对镀液的光亮区的镀层的光亮度影响最大。

3、阳极的选择与使用面积与弱酸性氯化物体系不同,碱性锌酸盐体系中电镀锌镍合金阳极采取混挂的形式。

在NZ-918锌镍合金镀液中中,可以使用的阳极材料包括锌板、镍板、镀镍钢板和不锈钢板等。

镀后处理1.除氢处理有些金属如锌,在电沉积过程中,除自身沉积出来外,还会析出一部分氢,这部分氢渗入镀层中,使镀件产生脆性,甚至断裂,称为氢脆。

为了消除氢脆,往往在电镀后,将镀件在一定的温度下热处理数小时,称为除氢处理。

除氢这个工序一般在钝化之前。

除氢处理的方法比较单一和简单,一般都是采用热处理的方式把原子态的氢驱逐出来。

对于常用的镀锌构件,应在镀后立即或4h内进行去氢处理。

一般在带风机的烘箱中,即在200~215℃温度条件下保温2h,即可达到去氢目的。

如果保温时间过长则容易产生铬脆。

除氢后再进行钝化,这样不会造成由于氢脆而导致钝化层破裂。

2.钝化处理所谓钝化处理是指在一定的溶液中进行化学处理,在镀层上形成一层坚实致密的、稳定性高的薄膜的表面处理方法。

钝化使镀层耐蚀性大大提高,并能增加表面光泽和抗污染能力。

这种方法用途很广,镀锌,铜等后,都可进行钝化处理。

按照钝化膜的化学成分钝化处理可分为无机盐钝化和有机类钝化两类;根据钝化膜组成成分对人体的危害性可分为铬酸钝化和无铬钝化。

铬酸钝化是无机盐钝化的一个分支,目前国内外采用较多的无铬钝化有钼酸盐溶液、钨酸盐溶液、硅酸盐溶液、钛盐钝化、含锆溶液、含钴溶液、稀土金属盐溶液、三价铬溶液、磷酸盐钝化(磷化处理)等无机盐钝化和有机类钝化等。

1)无机盐钝化处理无机盐钝化处理研究比较成熟和应用较早的是铬酸盐钝化。

在含铬钝化膜中,Cr3+起骨骼作用,Cr6+起血肉作用,Cr6+在空气中具有良好的自修复功能,因而对镀层具有很好的保护作用,而且,改变Cr6+和Cr3+的不同配比,还可以得到不同色彩的钝化膜。

这些突出的优点使得铬酸钝化仍然是目前应用最广的钝化工艺。

但是由于Cr6+具有相当高的毒性且易致癌,随着环境保护意识的增强,人们越来越希望寻找可以代替铬酸钝化的新配方和新工艺。

钼和铬是同族元素,因此,它与铬具有相似的化学性质。

钼酸盐已经广泛用于钢铁以及有色金属的缓蚀剂和钝化剂。

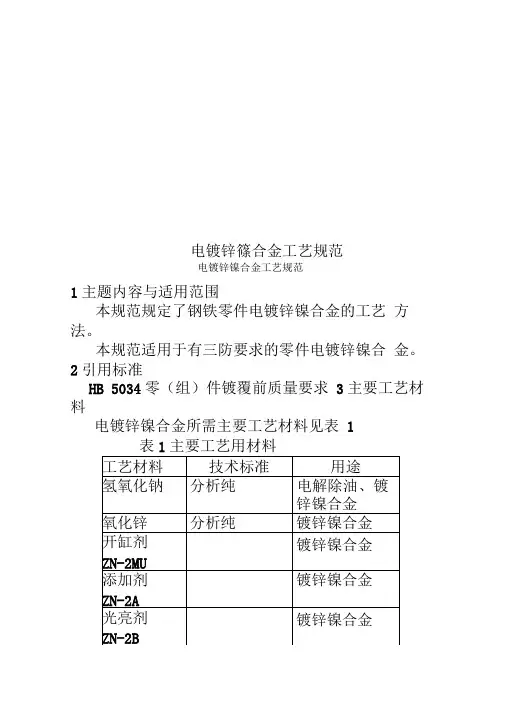

电镀锌篠合金工艺规范电镀锌镍合金工艺规范1主题内容与适用范围本规范规定了钢铁零件电镀锌镍合金的工艺方法。

本规范适用于有三防要求的零件电镀锌镍合金。

2引用标准HB 5034零(组)件镀覆前质量要求3主要工艺材料电镀锌镍合金所需主要工艺材料见表1表1主要工艺用材料4 工艺流程4.1验收:零(部)件表面处理前的表面状态直接影响其表面处理质量,只有表面状态适合进行表面处理,再由操作者严格按工艺进行处理才能达到设计目的。

因而,检查工件表面状态有无缺陷,是否合适是电镀的基础,也是电镀过程中最为重要的一步。

此工序要求检查电镀前零(部)件表面状态是否符合军标、车间第三层次文件中《金属零(部)件镀覆前质量控制要求》中相应的规定。

应达到图样规定要求,以避免电镀后再次返工返修。

零(部)件表面状态适于进行电镀时方可进入下道工序。

4.2清理:除去零件内外表面污物、金属屑标识等附着物。

4.3有机溶剂除油;4.4喷砂或抛光处理(有需要时进行);4.5装挂;4.6化学除油:进行表面处理前工件表面常沾有大量油污,需要进行化学除油。

化学除油工艺:采用汽油或401除油剂擦拭/浸泡零件,至无明显油污为止。

4.7水洗;4.8电解除油:电解除油可完全除去工件表面油污,得到洁净金属表面。

零(部)件除油后在流动水中清洗干净,观察呈全浸润状态即为除尽油污,可以转入下道工序。

电解除油工艺:氢氧化钠:30〜50g/l ;碳酸钠:20〜30g/l;时间:5〜15min,至油污除尽为止;温度:70〜90°C;阳极电流密度:10A/dm2。

4.9清洗;4.10浸蚀、活化:浸蚀是为除去工件表面的轻微锈蚀、活化金属,保证锌镍合金镀层的质量。

浸蚀溶液: 盐 酸:5%;工作温度:20 °C 30C;时 间:0.5〜3min (至除尽锈蚀为止,根据表面锈蚀程度而定) 。

4.11清洗;4.12镀锌-镍合金工作介质成分:氧化锌: 10g/L 〜15g/L氢氧化钠: 100g/L 〜150g/L开缸剂ZN-2MU20-25 添加剂ZN-2A5-7 光亮剂ZN-2B4-6 镍溶液ZN-2C20-25 温 度: 20-30 CDK :20.5 A/dm 〜 4A/dm 2时 间: 20〜60分钟阳 极: 锌板阴阳极面积比: 1 : 1.5〜24.13水洗;4.14除氢处理(有需要时进行)锌镍合金镀层几乎没有氢脆,一般不需要进 行除氢处理。

电镀镍的钝化液成分1. 前言电镀是一种常用的金属表面处理方法,可以在金属表面形成一层保护膜,提高金属的耐磨、耐腐蚀性能。

电镀镍作为一种重要的电镀材料,广泛应用于工业生产中。

而钝化液作为电镀镍的重要组成部分之一,起着关键的作用。

本文将详细探讨电镀镍的钝化液成分。

2. 电镀镍的钝化液概述钝化液是电镀镍过程中用于形成一层防腐蚀性能好的钝化膜的化学药剂。

钝化膜可以提高电镀镍层的附着力和耐腐蚀性,同时能够改善镀层的外观。

钝化液的成分对电镀镍的质量、性能以及环境影响有很大的影响。

3. 电镀镍的钝化液成分3.1 酸性钝化液的成分酸性钝化液是一种常用的钝化液类型,具有良好的钝化效果。

其主要成分包括: - 酸性溶液:如硫酸、硝酸等,可提供活化金属表面的作用。

- 缓冲剂:如硼酸、硅酸等,控制溶液的pH值,使其维持在一定范围内。

- 表面活性剂:如磷酸盐、烷基苯磺酸等,可以改善液体的润湿性,提高钝化效果。

- 防氧化剂:如亚硝酸盐、硫代硫酸钠等,可以减少氧化作用,延长钝化液的使用寿命。

3.2 碱性钝化液的成分碱性钝化液在特定条件下也能达到良好的钝化效果。

其主要成分包括: - 碱性溶液:如氢氧化钠、氢氧化钾等,可提供活化金属表面的作用。

- 表面活性剂:如硬脂酸盐、聚醚等,可以改善液体的润湿性,提高钝化效果。

- 缓冲剂:如磷酸盐、硼酸等,控制溶液的pH值,使其维持在一定范围内。

- 防氧化剂:如亚硝酸盐、硫代硫酸钠等,可以减少氧化作用,延长钝化液的使用寿命。

4. 钝化液的作用钝化液在电镀镍过程中起着重要的作用,主要表现在以下几个方面: ### 4.1 除去表面污染物钝化液中的酸性或碱性成分可以去除金属表面的氧化皮、油脂和其他污染物,为后续的电镀过程做好准备。

### 4.2 活化金属表面钝化液中的活化剂可以活化金属表面,使其具有更好的电镀性能,提高电镀层的附着力。

### 4.3 形成钝化膜钝化液中的成分通过化学反应形成一层防腐蚀性能好的钝化膜,保护金属表面免受腐蚀和氧化的影响。

合金电镀工艺3.1 高耐蚀锌合金电镀工艺锌合金是指以锌为主要成分并含有少量其它金属的合金。

目前已用于生产的二元锌合金有:Zn-Ni,Zn-Co,Zn-Fe,Sn-Zn。

Zn-Ti,Zn-Cr,Zn-P,Zn-Mn等还在开发研制试应用中,锌合金具有良好的防护性能,故常称之为高耐蚀合金镀层,其中研究的比较多,且应用比较广泛的主要是锌和铁族金属形成的合金,即锌-镍、锌-钴和锌-铁。

铁族金属的原子结构和性质相近,它们与锌形成合金的共沉积特性也很相似。

从电极电位来看,铁族金属的电位比锌正的多,但在共沉积时,锌比铁族金属容易沉积而优先沉积,这种沉积称为异常共沉积。

其原因是当锌与铁族金属在阴极表面共沉积时,随着阴极表面H2的析出,使表面pH升高,在阴极表面生成了氢氧化锌胶体薄膜,致使铁族金属离子在阴极表面受到抑制而难以沉积,于是锌在阴极表面优先析出。

3.1.1 电镀锌-铁合金工艺及钝化处理已获得工业应用的锌-铁合金有两种:一种是含铁量高的(10%~25%或更高)合金,该镀层不易钝化,易磷化处理,对油漆有良好的结合力,多用于钢板和钢带的表面处理,作为电泳漆的底层;另一种是含微量铁的锌-铁合金,镀层易钝化,耐蚀性能优良,特别经过黑色钝化,其耐蚀性有很大提高。

锌-铁合金工艺也可分为酸性和碱性两种类型,合金镀层含铁量一般在0.2%~0.7%之间,镀液中三价铁离子不能含量过高,否则会降低阴极电流效率,结晶粗大。

以下仅介绍低铁含量电镀工艺。

氯 化 钾 型工 艺 条 件12124~5 15~38 1~53.5~4.5 5~40Zn : Fe=10 : 1 氯化锌(g/L ) 硫酸亚铁(g/L ) 氯化钾(g/L ) 聚乙二醇(g/L) 稳定剂(g/L ) 光亮剂(mL/L ) 添加剂(mL/L ) 硫脲(g/L )抗坏血酸(g/L )80~100 8~12 200~220 1~1.5 7~8 14~1880~100 8~12 210~230 1.58~10 0.5~1.01.1~1.5pH 值 T(℃) D k (A/dm 2)阳极W Fe (%)0.3~0.5 0.4~0.6碱性电镀锌-铁合金工艺碱性锌酸盐型工艺条件1*2 3123氧化锌(g/L ) 硫酸亚铁(g/L ) 氯化亚铁(g/L ) 氯化铁(g/L )氢氧化钠(g/L ) 开缸剂(mL/L ) 补给剂(mL/L ) 光亮剂(mL/L )12~14120~140 20 10 2~410~150.2~0.5 120~1804~6 3~5 131~2120 8~126~10T (℃) D k (A/dm 2)S k : S A 阳极Zn : Fe W Fe (%)15~30 1~2.5 1 : 10.2~0.710~40 1~4 1 : 2 1 : 5 0.12~0.515~30 1~30.4~0.8锌-铁合金钝化工艺黑钝彩钝1*212铬酐(g/L ) 冰醋酸(mL/L ) 硫酸铜(g/L ) 黑钝A (g/L ) 黑钝B (g/L ) 黑钝C (g/L ) 硝酸银(g/L ) 硫酸(mL/L ) 硝酸(mL/L ) 醋酸钠(g/L ) pH 值 T (℃) T (min )200mL/L 100mL/L 100mL/L1.5左右 20~30 10~15515~20 45~5040~450.4~0.515~20 2~3 室温0.5~1.0150~25010~25 15~201~2 室温10~1镀锌(s )5~103~5 3~5室温30~40(s )*广州市二轻研究所工艺锌-铁合金在铬酸中黑色钝化时,镀层中微量铁的存在和微量银盐具有相同的作用,酸性电镀锌-铁合金工艺能使钝化膜呈黑色。

专题I实用经验Special Practical Experiences紧固件锌镍合金镀层的湿热试验结果储荣邦余波0前言气象雷达在湿热沿海地区使用时,该设备上的紧固件(螺丝、螺母和垫片)因不耐腐蚀,常常需要频繁地更换,否则,会引起雷达设备整体倾倒的事故。

气象雷达厂对原先镀锌后加彩钝的紧固件大为不满,要求我们对镀层进行改进,以此来提高其耐腐蚀性。

1紧固件镀层更改的选择众所周知,镀锌及其锌合金中,唯有镀碱性锌镍合金的零件耐腐蚀性最高。

于是,我们选用南京海波科兹表面技术有限公司的H K450碱性锌镍合金的工艺加以验证。

该镀层适用于高耐蚀件或需要镀后弯曲加工零件上。

2Hk450碱性锌鎳合金工艺2.1镀碱性锌镍合金工艺的流程除油—水洗—酸洗—水洗—镀锌镍合金—水洗—活化(0.2%稀盐酸,pH值1.8-2.2)—水洗—彩色钝化—水洗—烘干(60°C以下)。

2.2镀液配方的组成及其操作条件氧化锌8~12g/L氢氧化钠100~120g/LHK450A镍溶液12~15mL/L572019年第4~5期•总第108期HK450B柔软剂30~40mL/LHK450C光亮剂1~2mL/L温度10~35C电流1~4A/dm2阳极材料锌板、镍板阴阳极比1:(1.5~2.0)过滤方式循环过滤2.3镀液的配制过程及其维护(1)用槽体积1/5的水溶解氢氧化钠,趁热在搅拌下加入调成糊状的氧化锌至溶解。

(2)加水至总体积90%,当液温低于60C时,根据原料纯度,加入1~2g/L CK778,—边加一边搅拌均匀,待2小时后过滤。

(3)将HK450A镍溶液、HK450B柔软剂、HK450C光亮剂在混合均匀后加入上述溶液中,补水至总体积搅拌均匀,电解数小时即可试镀。

(4)镍离子和锌离子比值应为1.2~1.5:10。

(5)镍离子用H K450A镍溶液补加,需与HK450B柔软剂混合后补加(HK450A镍溶液每1mL含Ni2+100mg)。

让镍钝化的方法

镍钝化是一种将镍表面处理成稳定,不易被腐蚀的技术。

下面介绍几种常见的让镍钝化的方法:

1. 化学镀层法:将目标物品浸泡在含有钝化剂的溶液中,在表面形成一层化学钝化层,从而达到钝化的目的。

2. 磷酸镍钝化法:将目标物品浸泡在含有磷酸的溶液中,经过一定时间的处理,表面会形成一层稳定的磷酸镍钝化层。

3. 硝酸镍钝化法:将目标物品浸泡在含有硝酸的溶液中,经过一定时间的处理,表面会形成一层稳定的硝酸镍钝化层。

4. 电化学钝化法:利用电化学原理,在电解质溶液中通过电解来形成一层稳定的钝化层。

以上方法都是常见的让镍钝化的方法,选择具体的方法需要根据实际情况进行评估和选择。

- 1 -。

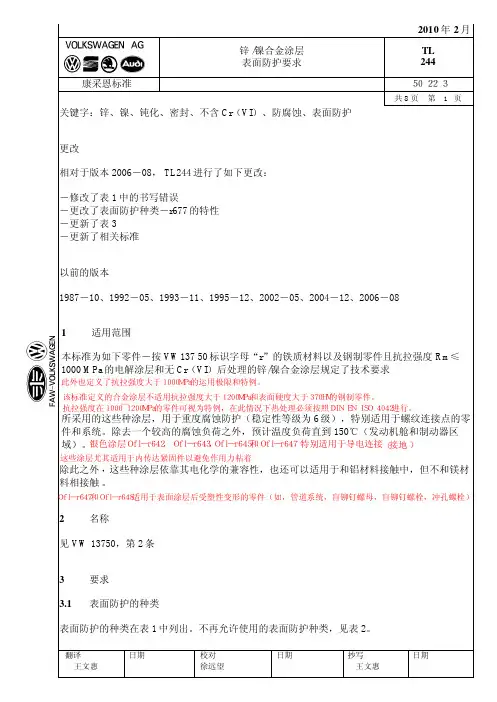

锌镍合⾦涂护层表⾯要求中⽂版以前的版本TL244:1987-10,1992-02,1993-11,1995-12,2002-05,2004-12,2006-08,2007-02更改相对于TL244:2007-02版本,已作了如下更改:(1)补充了热处理后零件的抗拉强度≤1200Mpa部分;(2)添加了Ofl-r647和Ofl-r648两种涂覆⽅法;(3)原表2中关于含铬的表⾯保护类型已删除;(4)添加了图1和图2;(5)添加了PV1209,PV1200和PV1210三种测试依据;(6)镀层表⾯形态的要求有所添加;(7)镍的上限值有所改变;(8)原第4条关于镀层厚度的测量的内容加⼊到3.9部分;(9)原3.11部分的要求有所改变;(10)参考标准有更新;(11)标准重组。

1.范围本标准规定了抗拉强度为Rm≤1000Mpa(按VW13750的特征字母r)的铁材料和钢制件上的电解分析和⽆铬含量(VI)后处理的锌/镍合⾦涂覆层的要求。

此外还定义了抗拉强度值⼤于1000Mpa时的应⽤极限。

本标准定义了合⾦涂覆不适⽤于Rm>1200Mp和表⾯硬度>370HV的钢制件。

⽽且适⽤于抗拉强度值在1000Mpa和1200Mpa 之间的钢制件时,必须按DIN EN ISO 4042做热处理。

这些当做坚固防护层(稳定等级为6)的涂覆层,亦特别适⽤于除了腐蚀负荷增加和温度负荷增加⾄150℃(例如:发动机室和刹车系统)之外的部件以及螺栓拧紧系统。

银⾊涂覆层(例如:Ofl-r642,Ofl-r643,Ofl-r645和Ofl-r647)特别适⽤于导线连接(接地线连接)。

这些涂覆层特别适⽤于内部传动的紧固原件,以避免附加的施加作⽤。

另外,鉴于其电化相容性,这些涂覆层尤其适⽤于与铝材料的连接(但不适⽤于与镁材料直接连接)。

Ofl-r647和Ofl-r648特别适⽤于表⾯处理后会发⽣塑性变形的从动元件。

(如管道系统、拉钉、拉帽、打螺栓)2.标识参见VW13750,第2章节。

一:锌镍合金镀层特点在锌基合金中,锌镍合金镀层是一种新型的优良防护性镀层,适用于在恶劣的工业大气和严酷的海洋环境中使用。

镍含量7~9%的锌镍合金耐蚀性是锌镀层的3倍以上;含镍量13%左右的锌镍合金镀层耐蚀性是锌镀层的5倍以上,它具有最好的耐蚀性。

由于锌镍合金具有高耐蚀性、低氢脆性、可焊性和可机械加工性等优良特性,早已引起人们的高度重视,其应用范围也越来越广泛。

锌镍合金镀层的熔点高,适用于汽车发动机零部件电镀;氢脆小,适用于高强度钢上电镀;可作为代镉镀层,多用于军品。

锌镍合金镀液主要分为两种类型:一种是弱酸性体系,该类型镀液成分简单、阴极电流效率高(一般在95%以上)镀液稳定,容易操作。

另一种是碱性锌酸盐镀液,其主要优点是:镀液分散能力好,在宽电流密度范围内镀层合金成分比例较均匀,镀层厚度也均匀,对设备和工件腐蚀小,工艺操作容易,工艺稳定,成本较低等。

二:与镀锌层比较1.耐蚀性。

镀锌和锌镍合金作为功能性镀层,锌镍合金在耐蚀性上远优于镀锌,这也是研究者花大量时间精力开发锌镍合金的主要原因。

锌镍合金镀层经过彩色钝化处理后在中性盐雾下很容易通过1000小时无白锈,而镀锌层经彩色钝化后能通过120小时的都不多。

锌镍合金镀层经过白色钝化处理后在中性盐雾下能通过400小时无白锈,而镀锌层经蓝白钝化后能通过96小时的都不多。

2.外观。

一般情况下锌镍合金彩色钝化层不如镀锌层鲜艳,特别时合金镀层中镍含量偏高时更是如此;锌镍合金白色钝化颜色不如镀锌层白钝白净。

需要说明的时,人们对事物的认识往往是先入为主的,对产品的颜色也是如此。

随着市场上锌镍合金产品的增多,人们已经能够接受锌镍合金钝化层与镀锌钝化层颜色上的差别。

3.生产成本。

由于锌镍合金镀层中含有13%左右的金属镍,镍的价格远高于锌(镍:191000元/吨,锌18000元/吨),因而电镀锌镍合金要比电镀锌生产成本高得多。

4.工艺维护。

碱性锌酸盐镀锌现在已被市场广泛接受,而锌镍合金工艺作为“新”的电镀工艺目前尚未广泛普及,知者有限。