连铸机结晶器振动装置导向板的计算验证

- 格式:doc

- 大小:12.00 KB

- 文档页数:2

《连铸结晶器非正弦振动波形分析与优化》篇一一、引言在连铸生产过程中,结晶器的振动对于铸坯的质量具有至关重要的影响。

传统的正弦波形振动在许多情况下已经能够满足生产需求,但在某些特殊工艺条件下,非正弦振动波形可能表现出更优越的性能。

本文旨在分析连铸结晶器非正弦振动波形的特点,探讨其优化方法,以期提高铸坯的质量和生产的效率。

二、连铸结晶器非正弦振动波形分析1. 波形特征非正弦振动波形相较于传统的正弦波形,具有更加复杂的数学特征。

其波形包含了多种频率成分,能够更好地适应连铸过程中的复杂工艺条件。

非正弦波形的引入,可以有效地减少铸坯的表面裂纹和夹渣等缺陷,提高铸坯的表面质量。

2. 影响因素非正弦振动波形的形成受到多个因素的影响,包括设备的驱动系统、振动参数的设置以及结晶器与坯料的相互作用等。

其中,设备的驱动系统决定了波形的基频和幅值,而振动参数的设置则会影响波形的形状和频率分布。

此外,结晶器与坯料的相互作用也会对波形产生一定的影响。

三、非正弦振动波形的优化1. 优化目标非正弦振动波形的优化目标主要包括提高铸坯的质量、减少设备故障率以及提高生产效率。

通过优化波形,可以使得铸坯表面更加光滑,减少表面裂纹和夹渣等缺陷,同时降低设备的能耗和维护成本。

2. 优化方法(1)参数调整:通过调整设备的驱动系统和振动参数,改变波形的形状和频率分布,以达到优化目的。

(2)模型优化:建立连铸过程的数学模型,通过模拟和仿真来分析不同波形对铸坯质量的影响,从而找到最优的波形。

(3)实践验证:在生产过程中进行实践验证,通过对比不同波形的生产效果,选择最优的波形进行生产。

四、实验与结果分析为了验证非正弦振动波形的优化效果,我们进行了实验研究。

实验中,我们分别采用了传统的正弦波形和非正弦波形进行连铸生产,并对比了两种波形的生产效果。

实验结果表明,非正弦波形在减少铸坯表面裂纹和夹渣等缺陷方面表现出更优越的性能,同时提高了生产效率。

通过对实验数据的分析,我们找到了最优的非正弦波形,并将其应用于实际生产中。

小方坯连铸机结晶器振动偏摆标准量化分析摘要:本文采取两种方法,一是按仿弧振动,二是根据结构角度,来对固有偏摆值进行计算,且结合以往经验以及数据积累,获取相应的振动偏摆标准,在此基础上,针对结晶器振动偏摆,就能够判断其有没有合格,总之通过文章的探究,以期能为相关人员提供借鉴。

关键词:结晶器;偏摆标准;结构角度;仿弧振动引言:对于结晶器振动装置来讲,常常被用来支撑结晶器,同时让其根据振动规律,进一步来上下振动。

针对振动偏摆数据,如果其超过标准,将对产品质量造成影响,有的时候,还会造成一系列事故,例如漏钢。

现如今在国内大部分钢厂中,都开展产品质量升级,人们更加注重振动偏摆。

理想情况下,对于结晶器振动来讲,是做仿弧振动的。

不过因为一系列因素,比如设置结构以及安装方法等,难以彻底做仿弧振动,发生偏摆的现象。

在这样的情况下,会对产品质量造成影响,如果情况严重的话,会引起漏钢。

如今大多数企业选择了振动偏摆测试仪,可以对偏摆数据进行测量。

该测试仪有着较多的构成成分,比如振动传感器,数量为2,信息采集系统等。

通常情况下,将传感器置于法兰,由此开展测量。

能够同时测量多个方向的测量信号,也就是X方向、Y方向以及Z方向(即垂直方向)。

不过现如今国内不存在统一的振动偏摆标准,判定数据有没有超过标准。

文章将某小方坯连铸机当作例子,对偏摆标准进行计算。

1.X方向振动偏摆标准理想情况下,该方向偏摆数据应是零,存在较多的因素,可能对偏摆值造成影响,一般体现于以下几点。

第一,测量误差,当放置传感器时,不可以和中心线彻底平行,不然的话,会致使测量误差。

第二,铰接点间隙,游隙形成的偏摆误差。

第三个常见因素是:振动台结构刚度[1]。

结合以往经验与数据积累,用X 来表示这一方向的偏摆标准,数值不超过200微米。

2.Y方向振动偏摆标准由于传感器置于法兰,来开展测量,会让该方向形成固有偏摆值。

也就是理想状况下,该方向偏摆数据,存在固有偏摆值。

板坯连铸结晶器振动装置的改造曲锡辉,张伟,李传涛,李新安,赵立明摘要:针对莱钢3#板坯连铸机结晶器振动装置存在的问题,对其进行改造。

采用液压振动装置来代替四轮偏心式机械振动装置,建立结晶器重量及振动单元模型,应用ANSYS对系统的模态分析及瞬态分析计算。

热试结果表明,采用结晶器液压振动装置,可有效改善铸坯质量。

关键词:板坯连铸,液压振动,机械振动,改造,铸坯质量The Mould Hydraulic Vibration devices Revamping ofSlab CasterQu Xi-hui,Zhang Wei,Li Chuan-tao,Li Xin-an,Zhao Li-ming(Yin Shan Section Steel mill of Lai Wu Iron and Steel Co, Laiwu 271104, Shandong,china;) Abstract: Aimming at existing problem of the mould hydraulic vibration devices of slab caster, hydraulic vibration devices wrer adopted instead of vibratory mechanism with 4-eccentric axies. Creating the model on weight and vibration unit of the mould and Using the commercial software ANSYS, modal and transient analysis of vibratory system were calculated. The results of thermal state experiment showed that adopting the mould hydraulic vibration devices could very effectively improve the slab quality.Key Words:continuous casting of slabs,hydraulic vibration, mechanical vibration, revamping, slab quality.1前言板坯连铸结晶器振动是防止铸坯在凝固过程中与结晶器壁间粘结而出现粘挂拉裂或拉漏事故,结晶器的振动方式及振动参数对拉速和铸坯表面质量有很大的影响[1]。

板坯连铸结晶器振动装置设计优化汤录成;王季肖【摘要】针对新余钢铁公司板坯连铸结晶器振动装置技改课题,采用现场测绘法、文献资料法、设计优化法等研究方法,重点介绍结晶器振动参数选取计算且达到了设计优化效果,对连铸设备结晶器振动装置设计与制造具有一定的指导价值.【期刊名称】《现代制造技术与装备》【年(卷),期】2016(000)010【总页数】2页(P38-39)【关键词】板坯连铸;结晶器振动装置;设计优化【作者】汤录成;王季肖【作者单位】陕西省机械研究院,咸阳 712000;中钢集团西安重机有限公司,西安710201;中钢集团西安重机有限公司,西安 710201【正文语种】中文随着钢铁行业新一轮技改推进,新余钢铁公司抓住这一发展战略机遇,做大做强板材,形成精品坯制造中心。

为此,近年来,新余钢铁公司对连铸设备进行了大规模技术改造升级。

连铸机械设备一般包括浇钢设备、连铸本体设备、切割区域设备、引锭杆装置、出坯设备和后部精整设备、中间罐及连铸本体机械维修设备。

其中,连铸本体主要设备有结晶器、振动装置、二冷扇形段、基础框架。

结晶器振动装置是由结晶器振动装置基础框架、支承框架装配、传动装置、导向装置、缓冲弹簧装配、振动台前后缘配管装配、上、下耳轴装配、支承框架固定装置等构成。

结晶器振动装置位于结晶器与支撑导向段之间,是浇注过程中按给定的振动模型(振幅、频率、波形、拉速之间的相互作用)使结晶器沿连铸机外弧线做周期性上下运动的装置。

它按振动曲线,周期性地改变钢液面与结晶器壁的相对位置,目的是利于结晶器脱模。

2.1 振动装置设计规格新余钢铁公司板坯连铸结晶器振动装置设计规格,见表1。

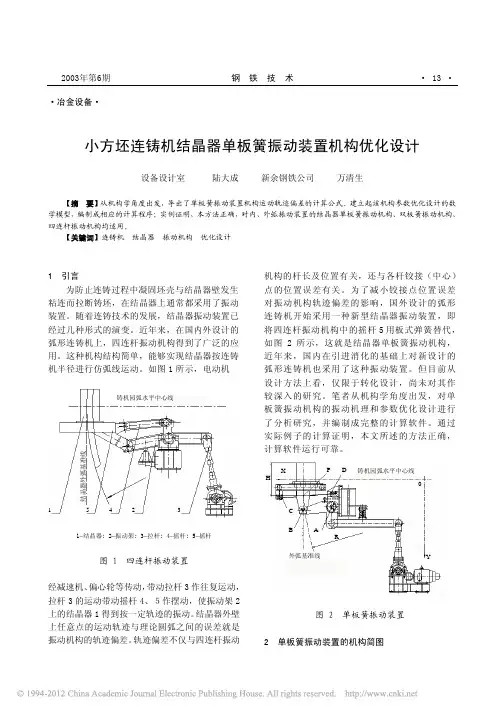

2.2 振动装置设计性能参数3.1 原振动装置存在问题新余钢铁公司板坯连铸结晶器原振动装置结构形式为刚性四连杆机构,如图1所示。

该系统存在如下问题:振动臂强度低,易产生塑性变形,使振动台下沉顶着箱底,振动波形出现“削底”现象;振动台五个铰接点的球面关节轴承润滑不良,使销轴磨损严重,影响结晶器仿弧运动轨迹;由于关节轴承敞开及振动台间隙过小等原因,经常因卡渣球而产生偏振现象;采用偏心轮机构,无变频,振幅、振频不可调,致使振动参数不合理,铸坯表面质量差,经常出现深振痕及表面横裂纹;振动台的平均寿命只有2.5个月,设备故障率高达10%,严重影响铸机作业率。

《伺服电机驱动结晶器非正弦振动装置的参数计算与模型仿真》篇一一、引言随着现代工业技术的不断发展,伺服电机因其高精度、高效率及低噪音等特点,在众多领域中得到了广泛应用。

其中,伺服电机驱动的结晶器非正弦振动装置是化工、医药和食品等行业的重要设备。

该装置通过对结晶器进行非正弦振动,可以有效地控制晶体的大小、形状及纯度。

本文将重点探讨伺服电机驱动结晶器非正弦振动装置的参数计算与模型仿真,以期为相关研究与应用提供理论支持。

二、参数计算1. 伺服电机选择伺服电机的选择需考虑其负载能力、转速范围、控制精度及响应速度等因素。

根据结晶器非正弦振动装置的负载特性和工作要求,选择合适的伺服电机。

计算过程中,需根据装置的负载转矩、转速等参数,确定电机的额定功率和额定电流等关键指标。

2. 控制器参数设置控制器是伺服电机驱动系统的核心部分,负责实现对电机的精确控制。

在非正弦振动装置中,控制器的参数设置对装置的振动性能和稳定性具有重要影响。

主要参数包括PID控制器的比例系数、积分系数和微分系数等。

这些参数的设定需要根据装置的实际情况,通过试验和仿真进行优化。

3. 振动装置参数计算非正弦振动装置的参数包括振动频率、振幅、相位等。

这些参数的计算需根据结晶器的特性、生产需求及设备安装空间等因素进行综合考量。

通过理论分析和仿真试验,确定合适的振动参数,以满足生产要求。

三、模型仿真为了验证参数计算的正确性和装置的性能,本文采用仿真软件对伺服电机驱动的结晶器非正弦振动装置进行建模和仿真。

具体步骤如下:1. 建立装置的数学模型根据装置的工作原理和特性,建立数学模型。

该模型应包括伺服电机的运动方程、控制器的控制策略以及非正弦振动的数学描述等。

通过数学模型,可以描述装置的动态特性和静态特性。

2. 仿真分析利用仿真软件对数学模型进行仿真分析。

通过改变控制器的参数、振动参数等,观察装置的振动性能、稳定性及响应速度等指标的变化。

通过仿真分析,可以优化装置的参数设置,提高装置的性能。

《伺服电机驱动的连铸结晶器振动台系统建模及实验研究》篇一一、引言在连铸生产过程中,结晶器振动台系统是关键设备之一,其性能直接影响着铸坯的质量和生产的效率。

近年来,随着伺服电机技术的不断发展,其在连铸结晶器振动台系统中的应用越来越广泛。

本文旨在研究伺服电机驱动的连铸结晶器振动台系统的建模及实验,以期为提高连铸生产效率和铸坯质量提供理论依据和实践指导。

二、系统建模1. 系统结构及工作原理伺服电机驱动的连铸结晶器振动台系统主要由伺服电机、减速器、振动台、控制系统等部分组成。

其中,伺服电机通过减速器将动力传递给振动台,控制系统则负责控制伺服电机的运动,实现振动台的精确控制。

2. 数学模型建立根据系统的工作原理和结构特点,建立数学模型。

该模型包括伺服电机的运动方程、减速器的传动比、振动台的振动方程等。

通过数学模型,可以描述系统的运动规律和性能特点,为后续的仿真分析和实验研究提供理论依据。

三、仿真分析利用仿真软件对系统进行仿真分析,包括系统的动态响应、稳态性能、抗干扰能力等方面。

通过仿真分析,可以了解系统的性能特点和潜在问题,为后续的实验研究提供指导。

四、实验研究1. 实验设备与材料实验设备包括伺服电机、减速器、振动台、控制系统等。

实验材料为连铸生产中的铸坯。

2. 实验方法与步骤(1)系统调试:对系统进行调试,确保各部分正常工作。

(2)实验参数设置:根据实际需求,设置实验参数,包括振动台的振动频率、振幅、运动轨迹等。

(3)实验操作:进行连铸生产实验,记录相关数据。

(4)数据分析:对实验数据进行处理和分析,评估系统的性能和铸坯的质量。

3. 实验结果及分析通过实验研究,可以得到以下结论:(1)伺服电机驱动的连铸结晶器振动台系统具有较高的控制精度和稳定性,可以满足连铸生产的需求。

(2)通过合理设置实验参数,可以提高铸坯的质量和生产效率。

例如,适当的振动频率和振幅可以改善铸坯的表面质量和内部组织结构。

(3)系统在运行过程中存在一定的干扰因素,如负载变化、电机故障等。

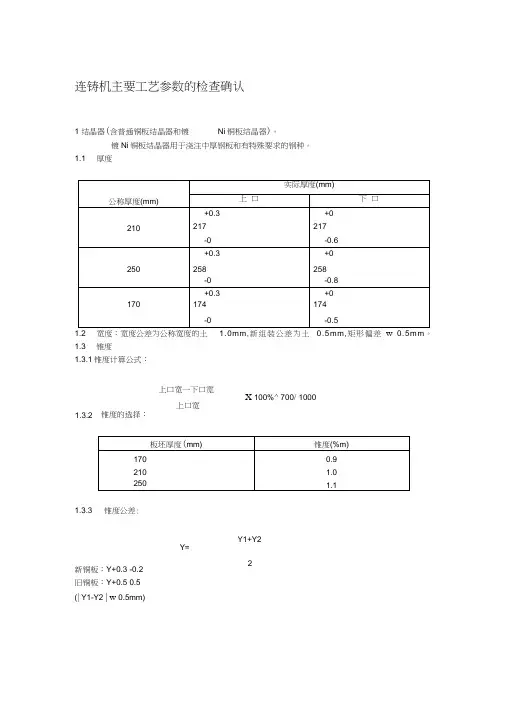

2连铸机主要工艺参数的检查确认1 结晶器(含普通铜板结晶器和镀 Ni 铜板结晶器)。

镀Ni 铜板结晶器用于浇注中厚钢板和有特殊要求的钢种。

1.1厚度1.2 宽度:宽度公差为公称宽度的土 1.0mm,新组装公差为土 0.5mm,矩形偏差0.5mm 。

1.3锥度1.3.1锥度计算公式:上口宽一下口宽X 100%^ 700/ 1000上口宽1.3.2 锥度的选择:1.3.3锥度公差:Y=新铜板:Y+0.3 -0.2 旧铜板:Y+0.5 0.5 (| Y1-Y2 | w 0.5mm)Y1+Y21.3.4 结晶器倒锥度标准说明:1.新倒锥度仪标准单侧Y值见表中,其范围规定:新铜板:Y(- 0.36 〜+ 0.54)mm,旧铜板:Y( - 0.50 〜+ 0.80)mm;两侧Y值规定:丨Y1—Y2 | < 0.8mm。

2. 本表为新旧倒锥度仪对照使用表,主要以下新倒锥度仪为准。

3. 特殊钢种倒锥度值见钢种工艺技术规则。

1.4 铜板工作有效高度500mm范围为表面划伤深度w 0.5mm。

其中镀Ni铜:距上口300mm范围内不允许出现镀层剥落龟裂及深度》1mm的划痕。

1.5 宽板与窄板的接缝w 0.3mm>1.6 矩形偏差w 0.5mm。

1.7 铜板磨损和变形。

(含镀Ni铜板)以200mm为等矩对铜板横向和纵向所测量的厚度值必须符合下列要求①横向二个相邻点之间的厚度w 0.3mmo②每一水平线上所有测量值的极差w 1.0mm。

③每一垂直线上所有测量值的极差w 1.0mm。

1.8 结晶器振动偏差。

1.8.1宽面上测得的结晶器本体水平移动w 0.2mm。

1.8.2 两侧的振幅差w 0.5mm。

1.9 结晶器上口压铁应完好,压缝小于2mm普通格栅密排辊格栅2.1 宽度:为结晶器下口实际宽度:新格栅:+ 0.50 + 0.25mm旧格栅:+ 1.0 + 0.5mm11.2.2 开口度:2.3 弧形半径偏差:土0.5mm=2.4 耐磨板与相邻耐磨板偏差:土 1.0mm。

连铸机振动装置技术要求

近年来,随着工业技术的不断发展,连铸机在钢铁冶炼中的应用越来越广泛。

连铸机振动装置作为连铸机的重要组成部分,对于保证连铸过程的稳定性和质量具有重要作用。

因此,连铸机振动装置的技术要求也日益受到重视。

连铸机振动装置的技术要求包括以下几个方面。

在实际应用中,连铸机振动装置的技术要求还需要满足具体的工艺要求。

首先,振动装置应能够实现连铸机的稳定振动,以保证钢水的均匀流动和凝固过程的平稳进行。

其次,振动装置应能够实现连铸机的自适应振动控制,以适应不同铸坯断面和速度的变化。

此外,振动装置还应具备较高的控制精度,以满足不同品种和规格钢材的连铸要求。

为了满足这些技术要求,连铸机振动装置通常采用先进的控制算法和传感器技术。

例如,可以采用自适应控制算法,根据连铸机的工作状态和振动特性,实时调整振动装置的控制参数。

同时,可以采用多种传感器,如加速度传感器和压力传感器,对连铸机的振动和冶炼过程进行监测和控制。

连铸机振动装置的技术要求还需要考虑到装置的结构和材料选择。

振动装置应具备足够的刚度和阻尼特性,以抑制连铸机的振动。

同

时,振动装置应具备较高的耐磨性和耐腐蚀性,以适应连铸过程中的恶劣环境。

为了实现这些要求,可以采用高强度合金材料和特殊表面涂层技术,提高振动装置的性能和寿命。

连铸机振动装置的技术要求包括振动控制能力、高频响应特性、稳定性和可靠性等方面。

这些要求既需要先进的控制算法和传感器技术的支持,也需要合理的结构设计和材料选择。

只有满足这些技术要求,才能保证连铸机在钢铁冶炼中的高效运行和优质铸坯的生产。

龙源期刊网 http://www.qikan.com.cn

连铸机结晶器振动装置导向板的计算验证

作者:张锡玉

来源:《中国新技术新产品》2014年第13期

摘 要:本文介绍了连铸机结晶器振动装置导向板的计算验证。运用材料力学的理论及方

法,将振动装置导向板简化为二次超静定问题,计算导向板内部应力,判断已选材料的强度是

否满足要求。

关键词:连铸;结晶器振动装置;导向板

中图分类号:TF34 文献标识码:A

1 前言

连铸设备是决定炼钢厂产能及质量的最关键因素之一。结晶器振动装置又是连铸设备中的

关键设备之一。现在使用的连铸机大部分用的是液压振动。使用液压振动装置来支撑结晶器,

有助于在整个浇铸过程中使结晶器精确定位。方便调整振动振幅,频率及负滑脱率等。

2 振动装置结构及功能

液压振动装置由振动底座、结晶器振动台、振动驱动装置、振动导向装置组成。底座是焊

接箱式结构,用于支撑结晶器台导向、振动驱动、结晶器台和结晶器。底座被放在振动装置基

础框架上,并且通过定位销自动按照铸流导向定位。结晶器振动台和底座之间装有平衡重量的

螺旋弹簧。结晶器的振动运动由驱动液压缸来产生。振动驱动装置是由两个固定在底座上的液

压缸组成,液压缸由伺服阀和控制装置进行同步控制。

振动导向装置包括板式弹簧和夹紧板。它们布置在底座和结晶器平台的横向侧,用于结晶

器平台和结晶器的垂直导向。每个板式弹簧的两个纵向端固定在底座上,板式弹簧的中部用螺

栓固定在结晶器振动平台上,当发生振动时,板式弹簧对结晶器平台在板簧铅垂方向进行导

向。

3 计算过程

振动装置导向板的质量对振动曲线有很大的影响。因此,如何选择振动装置导向板是连铸

设备设计的一个很重要的工作。下面以液压振动装置的导向板为例,说明一下选用材料强度的

计算方法。

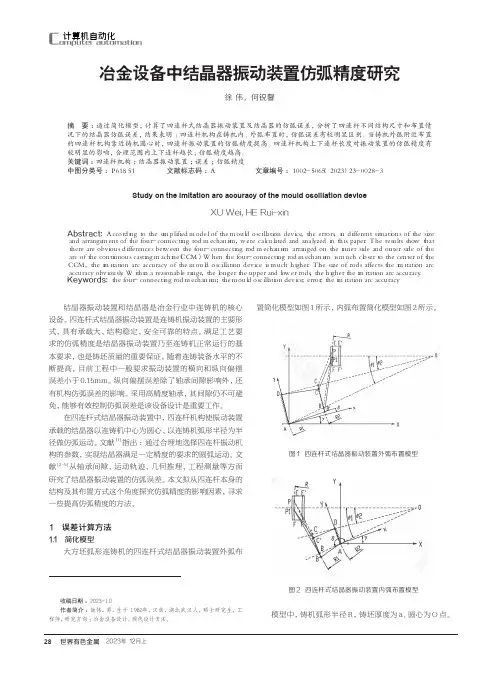

首先将结晶器振动装置简化成如图1模型。

龙源期刊网 http://www.qikan.com.cn

由材料力学知识可知,这是一个二次超静定问题,解除右端约束,以反力和代之,见图2

超静定结构图。

选择静定基如图3静定基。正则方程为:

(其中表示C点所在截面离轴心的最大距离;

表示杆件的抗弯模量)

计算出来C点的最大主应力σ跟材料Q235A的屈服极限[σ]相比较,,则证明材料强度满

足要求。

参考文献

[1]蔡开科.连铸结晶器[M].冶金工业出版社.

[2]卢盛意.连铸坯质量研究[M].冶金工业出版社.

[3]刘鸿文.材料力学[M].高等教育出版社.