连铸各种振动装置的优缺点比较

- 格式:wps

- 大小:427.40 KB

- 文档页数:13

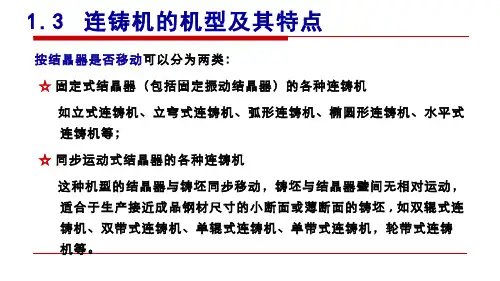

1.3 连铸机的机型及其特点按结晶器是否移动可以分为两类:☆固定式结晶器(包括固定振动结晶器)的各种连铸机如立式连铸机、立弯式连铸机、弧形连铸机、椭圆形连铸机、水平式连铸机等;☆同步运动式结晶器的各种连铸机这种机型的结晶器与铸坯同步移动,铸坯与结晶器壁间无相对运动,适合于生产接近成品钢材尺寸的小断面或薄断面的铸坯,如双辊式连铸机、双带式连铸机、单辊式连铸机、单带式连铸机,轮带式连铸机等。

按铸坯断面形状分为:方坯连铸机圆坯连铸机板坯连铸机异型连铸机方/板坯兼用型连铸机按钢水的静压头分为:高头型低头型超低头型连铸机连铸机机型示意图1—立式连铸机;2—立弯式连铸机;3—直结晶器多点弯曲连铸机 4—直结晶器弧形连铸机;5—弧形连铸机;6—多半径弧形(椭圆形)连铸机;7—水平式连铸机同步运动结晶器连铸机机型1—双辊式连铸机;2—单辊式连铸机3—双带式连铸机;4—单带式连铸机;5—轮带式连铸机立式连铸机20世纪50年代至60年代的主要机型。

立式连铸机从中间包到切割装置等主要设备均布置在垂直中心线上,整个机身矗立在车间地平面以上。

1—钢包;2—中间包;3—导辊;4—结晶器;5—拉辊;6—切割装置;7—移坯装置采用立式连铸机浇注时,由于钢液在垂直结晶器和二次冷却段冷却凝固:钢液中非金属夹杂物易于上浮铸坯四面冷却均匀不受弯曲矫直应力作用产生裂纹的可能性较小铸坯质量好,适于优质钢、合金钢和对裂纹敏感钢种的浇铸。

立弯式连铸机立弯式连铸机是连铸技术发展过程的过渡机型。

立弯式连铸机是在立式连铸机基础上发展起来的,其上部与立式连铸机完全相同,不同的是待铸坯全部凝固后,用顶弯装置将铸坯顶弯90o C,在不同方向切割出坯,它主要适用于小断面铸坯的浇铸。

弧形连铸机弧形连铸机的结晶器、二次冷却段夹辊、拉坯矫直机等设备均布置在同一半径的1/4圆周弧线上;铸坯在1/4圆周弧线内完全凝固,经水平切线处被一点矫直,而后切成定尺,从水平方向出坯。

第一章模铸与连铸的比较⏹模铸:钢水→整模→浇铸→脱模→均热→初轧→成品轧制⏹连铸:钢水→连铸→成品轧制⏹液态铸轧:钢水→铸轧成品模铸铸锭的凝固⏹将炼成的钢水浇注到铸铁或砂型制成的钢锭模内,凝固后形成的锭子称为钢锭。

钢锭经轧制或锻压成为钢材后方能使用,所以钢锭是半成品。

⏹根据浇注方法的分为上注钢锭和下注钢锭。

下注锭的表面质量优于上注锭。

⏹根据脱氧程度的不同又有沸腾钢钢锭、半镇静钢钢锭和镇静钢钢锭三种。

沸腾钢是脱氧不完全的钢,镇静钢是脱氧完全的钢,半镇静钢的脱氧程度介于前两者之间,接近于镇静钢。

钢锭的应用现状⏹模铸锭与连铸坯相比,所占比例逐年减少,最终将减少到约占10%,其中合金钢和不锈钢将减少到20%,工具钢和特殊钢将减少到40%。

这是由于连铸坯可以多炉连浇、收得率高、不需初轧或开坯、能耗低,质量甚至优于模铸锭。

⏹但模铸镇静钢不可能完全被淘汰,因为锻造用钢、一些小批量生产的高级合金钢及VAR(真空电弧重熔)和ESR(电渣精炼)用的坯料仍需用模铸镇静钢来生产。

钢锭的质量⏹钢锭的质量有表面质量和内部质量之分。

⏹表面质量:结疤、裂纹、表皮的纯净度和致密度。

⏹内部质量:钢锭内部的纯净度、致密度、低倍非金属夹杂物数量和宏观偏析的程度。

⏹沸腾钢的表面质量好,但由于锭心偏析大,内部质量不如镇静钢。

连铸:使金属液由中间包经浸入式水口不断地通过水冷结晶器,凝成硬壳后从结晶器下方出口连续拉出,经喷水冷却,全部凝固后切成坯料的一种铸造工艺。

连铸的设备以弧形连铸机为例,主要有钢包支承装置、盛钢桶(钢包)、中间罐、结晶器(一次冷却装置)、结晶器振动装置、铸坯导向和二次冷却装置、引锭杆、拉坯矫直装置(拉矫机)、切割设备和铸坯运出装置(见辊道和横向移送设备)等连铸的优点变间断生产为连续生产,产量↑(连铸比,连浇炉数)冷却强度大,铸造组织比较细密,偏析小切头切尾率少,成才过程烧损和切损少,成材率提高8~12%工艺过程缩短,生产周期短,能耗、运输成本降低,能耗降低30~60%(视是否热装、热送、直接轧制而定)环保条件好,无整、脱模时的污染便于自动化,提高技术水平连铸的好处在于节能和提高金属收得率。

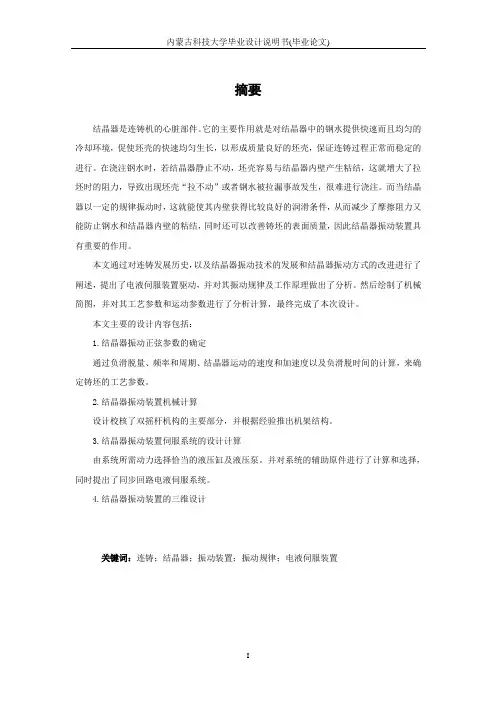

摘要结晶器是连铸机的心脏部件。

它的主要作用就是对结晶器中的钢水提供快速而且均匀的冷却环境,促使坯壳的快速均匀生长,以形成质量良好的坯壳,保证连铸过程正常而稳定的进行。

在浇注钢水时,若结晶器静止不动,坯壳容易与结晶器内壁产生粘结,这就增大了拉坯时的阻力,导致出现坯壳“拉不动”或者钢水被拉漏事故发生,很难进行浇注。

而当结晶器以一定的规律振动时,这就能使其内壁获得比较良好的润滑条件,从而减少了摩擦阻力又能防止钢水和结晶器内壁的粘结,同时还可以改善铸坯的表面质量,因此结晶器振动装置具有重要的作用。

本文通过对连铸发展历史,以及结晶器振动技术的发展和结晶器振动方式的改进进行了阐述,提出了电液伺服装置驱动,并对其振动规律及工作原理做出了分析。

然后绘制了机械简图,并对其工艺参数和运动参数进行了分析计算,最终完成了本次设计。

本文主要的设计内容包括:1.结晶器振动正弦参数的确定通过负滑脱量、频率和周期、结晶器运动的速度和加速度以及负滑脱时间的计算,来确定铸坯的工艺参数。

2.结晶器振动装置机械计算设计校核了双摇杆机构的主要部分,并根据经验推出机架结构。

3.结晶器振动装置伺服系统的设计计算由系统所需动力选择恰当的液压缸及液压泵。

并对系统的辅助原件进行了计算和选择,同时提出了同步回路电液伺服系统。

4.结晶器振动装置的三维设计关键词:连铸;结晶器;振动装置;振动规律;电液伺服装置AbstractThe mould is the heart part of continuous casting machine. Its main role is to mould the steel in providing rapid and uniform cooling environment, promote the rapid and uniform shell growth, to form a good quality of billet shell, guarantee the normal and stable for continuous casting process. In pouring molten steel in crystallizer, motionless, shell and the mold wall to produce a cohesive, which increases the casting the resistance, led to the emergence of billet shell" sticks" or molten steel is breakout occurs, it is difficult to cast. When the mould in regular vibration, which can make the inner wall is obtained in comparison with good lubrication condition, thereby reducing the friction resistance and can prevent the molten steel and the inner wall of the crystallizer is bonded, but also can improve the surface quality of billet crystallizer vibration device, therefore has an important role.Based on the history and development of continuous casting crystallizer vibration technique, development and improvement of crystallizer vibration mode undertook elaborating, put forward to the electro-hydraulic servo device driver, and the vibration regularity and working principle are analyzed. Then draw the mechanical model, and the process parameters and motion parameters are analyzed and calculated, the final completion of the design.The main design content includes:1.crystallizer vibration sinusoidal parametersThrough the negative slip quantity, frequency and cycle, mold movement velocity and acceleration and negative strip time calculation, to determine the process parameters of casting billet.2.The device of vibration of crystallizer mechanical calculationDesign of the double rocker mechanism the main part, and according to the experience introduction of frame structure.3.The device of vibration of crystallizer of servo system designBy the system the power required by the proper selection of hydraulic cylinder and hydraulic pump. And the system of auxiliary components were calculated and selected, simultaneously proposed synchronous electro-hydraulic servo system.4.dimensional design of crystallizer vibration deviceKey words: continuous casting ;crystallizer ;vibration device; vibration; electro-hydraulic servo device目录摘要 (I)Abstract (II)第一章绪论 (1)1.1什么是连铸 (1)1.2国内连铸的重要性 (1)1.3中国连铸发展的主要成就 (2)1.4世界连铸技术的发展及我国存在的差距 (3)1.5连铸机振动系统应注意的部分问题 (4)第二章结晶器振动技术 (6)2.1结晶器振动技术发展的历史 (6)2.2连铸机结晶器振动简介 (6)2.3结晶器振动规律的演变 (7)2.4结晶器振动和润滑的关系 (10)第三章结晶器振动方案的选择 (14)3.1本课题研究的目的 (14)3.2课题研究内容 (14)3.3设备发展状况 (15)3.4周边设备简介 (15)3.5技术方案介绍 (15)3.6 振动机构的选择 (19)第四章结晶器正弦振动的参数分析 (22)4.1负滑脱量计算 (22)4.2频率与周期 (22)4.3结晶器的运动速度和加速度 (23)4.4负滑脱时间的确定 (24)第五章结晶器振动装置机械设计 (26)5.1受力分析 (26)5.2强度校核 (27)5.2.1轴Ⅰ的校核 (27)5.2.2轴Ⅱ的校核 (30)5.3轴承校核 (34)第六章结晶器振动装置伺服系统的设计 (35)6.1控制方案 (35)6.2设计计算 (36)6.3液压缸设计计算 (36)6.3.1油缸的设计原则 (36)6.3.2油缸的设计 (37)6.3.3油缸参数计算 (37)6.4泵的选择计算 (39)6.4.1泵的选择计算原则 (39)6.4.2系统流量计算 (39)6.4.3流量计算 (39)6.4.4泵的参数计算 (40)6.5阀的选择计算 (40)6.6辅助元件的选择计算 (42)6.6.1管路 (42)6.6.2蓄能器的选择 (44)6.7油箱的设计计算 (45)6.7.1油箱设计原则 (45)6.7.2油箱参数设计计算 (45)6.7.3油箱容量的计算 (46)6.7.4油箱内工作介质体积估算 (46)6.8系统发热功率计算 (46)6.8.1液压泵的功率损失 (46)6.8.2阀的损失功率 (46)6.8.3管路以及其它功率损失 (47)6.9过滤器的选择 (47)6.10液压工作介质的选取 (48)第七章三维建模 (49)7.1零部件三维设计 (49)7.1.1结晶器振动装置固定台 (49)7.1.2结晶器振动装置活动台 (49)7.1.3连杆1 (50)7.1.4连杆2 (50)7.1.5心轴 (51)7.1.6轴承 (51)7.1.7挡圈 (51)7.1.8轴承端盖 (52)7.1.9阻尼器气囊 (52)7.1.10进水管 (52)7.1.11阻尼器进气管道 (53)7.1.12环状活塞杆头 (53)7.1.13阻尼器支架 (54)7.1.14液压缸 (54)7.2总装配图 (55)总结 (56)致谢 (57)参考文献 (58)第一章绪论1.1什么是连铸连铸即为连续铸钢(英文,Continuous Steel Casting)的简称。

- 63 -工 业 技 术操作。

当再次按下开机按钮POWER 键时,I/O 芯片接收到脉冲信号,触发南桥的触发电路模块,南桥会输出持续的SLP-S3低电平信号到I/O 芯片,I/O 芯片会产生高电位通过72脚将ATX 电源的16脚(绿线)恢复为高电位,使PS-ON 信号为高电平,此时ATX 电源停止工作,完成关机操作。

2 台式机开机电路常见故障与检修方法根据台式机开机电路的工作原理,开机电路最常见的故障包括无法开关机、开机过几秒自动关机、通电后自动开机、主板无法加电等。

产生这些台式机开关故障的原因有很多,在实际维修过程中,需要按照一定的检测步骤来对台式机开机故障进行分析,精准地找到台式机开机电路故障点,否则可能会错过真正的故障点,让检测维修陷入困境。

台式机开机电路故障的检测步骤分为六步,具体检测步骤如下:1)首先检查ATX 电源是否故障。

在ATX 电源接上220V 电压后,使用万用表笔检测16脚(绿线)是否为5V 高电压,9脚(紫线)是否为5V 高电平,短接15脚和16脚或16脚和17脚查看ATX 电源风扇是否强转,如果检测脚无高电平,短接后风扇没有转动则判断ATX 电源故障。

2)检测主板开机插针或开机按钮是否有5V 或3.3V 的高电平。

如果没有则说明ATX 电源到开机插针之间的电路存在故障,检测电路上的稳压芯片和电容电阻是否损坏。

3)检测32.768kHz 的晶体振荡器是否起振。

如果晶振无法工作,南桥芯片也同时瘫痪,检测晶振两端的电压是否在0.5V~1.6V,检测晶体振荡器旁边参与谐振电容电阻是否短路。

4)检测电源开关到南桥或I/O 芯片是否有脉冲信号产生。

按下开机键后,I/O 芯片的67脚68脚是否产生脉冲信号,如果没有,就说明电路故障。

5)检测ATX 电源到南桥或I/O 芯片的PS-ON 信号是否正常输入输出。

如果没有,则说明电路故障。

6)部分主板可能存在CMOS 电池亏电等情况,也有可能导致无法开机。

炼钢连铸机结晶器振动装置的检查及维护摘要:介绍了炼钢连铸结晶器振动装置的工作原理、结构特点和技术参数,以及检查要点和维修工艺。

关键词:炼钢连铸结晶器振动装置设备维护中图分类号:tu74 文献标识码:a 文章编号:设备原理、功能及结构形式结晶器振动装置是连续铸钢设备中一个非常关键的部件。

在钢水注入结晶器逐渐形成一定厚度坯壳的凝固过程中,结晶器一直承受着钢水静压力、摩擦力、钢水热量的传递,以及调宽时作用在结晶器上的力等诸因素的影响,使结晶器同时处于机械应力和热应力的综合作用之下。

结晶器振动的目的是防止拉坯时坯壳与结晶器壁粘结,同时获得良好的铸坯表面。

结晶器向上运动时,能减少新生的坯壳与铜壁发生粘着,以防止坯壳受到较大的应力,使铸坯表面出现裂纹;而当结晶器向下运动时,借助摩擦,在坯壳上施加一定的压力,愈合结晶器上升时拉出的裂痕,这就要求向下运动的速度大于拉坯速度,形成负滑脱。

结晶器振动可按非正弦曲线振动和正弦曲线振动。

振动装置由一固定钢基架、一用于紧凑式结晶器安装的振动台和结晶器及足辊冷却水自动连接装置组成。

振动台与固定钢基架是通过片弹簧连接的。

二个液压缸安装在振动台与固定钢基架之间。

当振动台上下振动时,片弹簧能起到精确导向和负荷补偿的作用。

振动装置的另一重要部件是液压驱动系统。

通过伺服阀直接控制两个带有位置及压力传感器的液压缸,用于振动振幅、频率和波形的动态控制。

结晶器振动装置结构图2、设备主要技术参数3、设备的检查及维修3.1 设备的检查首先检查振动装置的润滑系统是否运行正常,其次在解除振动和拉矫机的电气控制连锁,开动振动机构,把振动频率调到与最高工作拉速相配的最高工作频率。

观察和倾听振动机构的整个传动过程有无异音,检查振幅是否在工艺要求误差范围内(±1次/min),检查振幅是否在工艺要求的误差范围内(±0.5mm)以及振动装置的平衡性。

3.2 设备的维修结晶器及结晶器振动装置安装在一个框架上,为保证结晶器与后续冷却段设备的对弧精度以及减少检修时间提高连铸机的生产率,维修时一般采取整体更换结晶器振动框架的方案。

液压伺服控制技术在连铸机振动系统中的应用随着工业化进程的不断发展,制造业的自动化技术也在不断推陈出新。

在金属冶炼行业中,连铸机是一种常见的生产设备,它主要用于将熔融的金属浇铸成连续的铸坯。

在这一过程中,振动控制技术起着至关重要的作用,而液压伺服控制技术正是连铸机振动系统中的关键技术之一。

本文将从液压伺服控制技术的基本原理和应用特点入手,介绍其在连铸机振动系统中的应用及优势。

一、液压伺服控制技术基本原理1. 原理介绍液压伺服控制技术是一种利用液压作为工作介质,通过控制液压阀的开关状态和流量来实现对执行元件运动轨迹、速度和力的精确控制的技术。

其基本原理是利用伺服阀调节液压缸的工作行程、速度和力,可以实现对机械系统的闭环控制,具有响应速度快、精度高、动态性能好等优点。

2. 工作过程在液压伺服控制系统中,通过传感器检测执行元件的实际运动状态,并将反馈信号传输给控制系统。

控制系统根据设定值和实际值之间的差异调节伺服阀的开合状态和流量,从而控制液压缸的运动状态,使其达到期望的位置、速度和力。

整个工作过程是一个闭环反馈控制系统,可以实现高精度的动态控制。

2. 应用优势液压伺服控制技术在连铸机振动系统中的应用具有以下几点优势:(1)高精度控制:液压伺服系统可以实现对液压缸的位置、速度和力的高精度控制,可以准确地抑制振动的产生和传播。

(2)响应速度快:伺服阀的响应速度非常快,可以及时调整流量和阀的开合状态,实现对振动的及时响应。

(3)动态性能好:液压伺服控制系统的动态性能好,可以适应连铸机工作过程中的动态负载变化,保证振动控制的稳定性和可靠性。

(4)可靠性高:液压伺服控制系统结构简单、可靠性高,可以适应连铸机长时间连续工作的要求。

三、结语液压伺服控制技术在连铸机振动系统中的应用具有广阔的发展前景和应用价值。

随着金属冶炼行业的自动化水平不断提高,振动控制技术将对连铸机的稳定运行和产品质量起到越来越重要的作用。

金属冶炼企业和制造业技术人员应密切关注液压伺服控制技术在振动控制领域的最新应用进展,积极引进先进的技术,不断改进和优化连铸机的振动控制系统,提高设备的性能和生产效率。

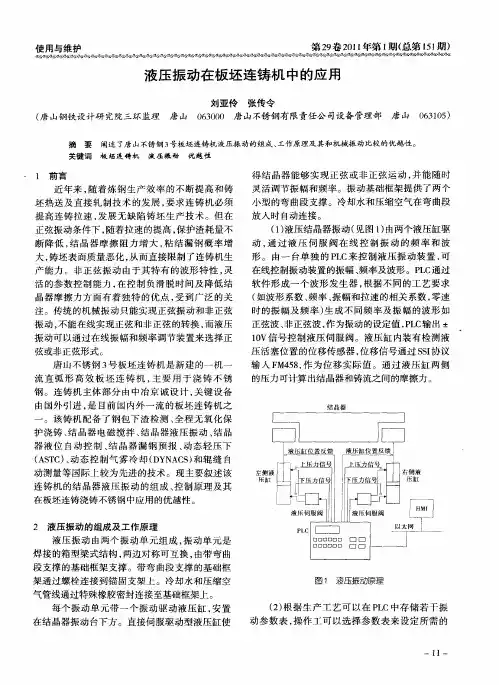

环球市场理论探讨/-149-连铸机液压振动故障分析与维护彭德军河钢集团唐钢公司摘要:连铸机结晶器振动液压系统由两个油缸同时驱动振动单元体做上下运动,以防止在浇钢过程中钢水与结晶器铜板发生粘连,从而获得良好的铸坯表面脱模质量。

根据钢种、断面、拉速的不同,结晶器振动的频率和振幅也有变化。

由于现场环境恶劣,高温、粉尘、水蒸汽以及高强度连续生产作业,会使振动设备带来很多故障,尤其是液压系统及电气系统故障率较高,判断也不太容易。

因此如何对振动系统故障做出快速有效的判断并做出有效措施,直接关系到生产的顺利进行。

关键词:连铸机;液压振动;故障分析;维护措施1液压振动装置常见故障现象原因分析1.1泵噪声大(l)泵吸空。

吸油过滤器存在局部堵塞导致出现过大阻力,吸油管口接近油面,吸油位置过高,吸油管口没有与泵严密密封,油存在过高茹度;(2)气泡。

有空气溶解在油液中,回油涡流过强有气泡生成,有空气混入管道内或泵壳内,吸油管没有足够浸入油面;(3)泵结构问题,存在严重困油,导致流量脉动大、压力脉动大;(4)泵没有安装好,泵轴、电动机轴与联轴器不能很好的同轴,且存在松动现象。

1.2系统油温过高压力设定过高没有科学、合理地调定卸荷回路元件,如溢流阀、卸荷阀、压力继电器等,卸压时间过短,阀存在过大漏损,油液茹度过低、泵存在故障,泵内泄露增大,造成泵壳出现温升,油箱结构不科学、不合理或没有足够的油量,没有足够的冷却水,系统自调油温装置存在故障,管路存在过大阻力,有热源影响系统工作,存在过大辐射热。

1.3伺服阀的故障在液压缸振动使用过程中,伺服阀对液压油清洁度要求较高,厂家推荐液压系统的清洁度等级在ISO14/11级(NAS 5级)或更好。

为了延长伺服阀的使用寿命必须防止液压系统受到污染,同时伺服阀的使用寿命,很大程度上还会受到可控震源使用参数和现场环境的影响。

如果可控震源使用的扫描参数比较严苛,比如低频过低、高频过高或出力较大,都会造成伺服阀芯过度磨损,从而造成使用寿命的降低。

小方坯连铸机振动装置摘要本次设计的是板坯连铸机结晶器震动装置,主要对连铸机震动机构,连杆机构,减速机构,偏心轴等进行设计,并对连铸机的一些设备:电动机,减速器,联轴器,结晶器及振动装置、等进行了选择计算并列出了主要技术性能参数。

对轴的一些受力情况,及其强度的校核,文中形象的画出了其受力分析图,并且对各个部分进行了详细的分析。

本次设计的振动装置主要是靠偏心轮的偏心位移而产生的震动,所以对偏心大小得计算显得尤其重要。

同时由于减速器种类的不一,还有传动比的不同,根据实际的情况,本设计选择二级齿轮减速器。

根据板坯的截面大小,振幅,频率,得以计算出电动机的功率大小。

另外对板坯连铸连轧技术工艺特点和正弦振动在板坯连铸机上的应用进行专题论述。

同时本文还简洁的讲述了连铸机在全世界及其在中国的发展现状,讲述了连铸机在未来的发展潜力。

我国在世界上的冶金水平,及其连铸机发展的重要性。

关键词:连铸机板坯正弦振动偏心轴电动机AbstractThe design of the slab caster mold vibration device, the main body of the continuous casting machine vibration, linkage, deceleration institutions, such as eccentric shaft design, and continuous casting machine of some equipment: motor, speed reducer, coupling, mold and vibration devices, such as the choice of calculated and listed in the main technical performance parameters. The vibration device designed mainly by eccentric displacement of the eccentric vibration generated, so the size of the bias is particularly important in a calculation. At the same time as a result of different types of speed reducer, as well as the different transmission ratio, in accordance with the actual situation, the two gear reducer design options. According to the section of slab size, amplitude, frequency, to calculate the size of the motor power .In addition to the slab continuous casting and rolling technology characteristics and sinusoidal oscillation in the slab continuous casting machine to the topic discussed. At the same time, this paper describes simple continuous casting machine in the world and its status in China, about the continuous casting machine in the future development potential. China metallurgy in the world level, and the importance of the development of continuous casting machine .Key words:Continuous casting machine ,Slab,Sinusoidal vibration ,Eccentric shaft ,Motor目录摘要 (I)Abstract .............................................. I II 1绪论 .. (1)1.1什么是连铸 (1)1.2钢铁冶炼过程 (1)1.3国内连铸的重要性 (2)1.4中国钢铁工业的发展概况 (2)1.5中国连铸发展的主要成就 (3)1.6世界连铸技术的发展及我国存在的差距 (5)1.7连铸机振动系统应注意的部分问题 (5)2传动设计方案的选择 (1)2.1结晶器的振动方式 (1)2.2结晶器振动机构的类型及选择 (2)2.3 传动方式及选择 (3)3设计计算 (8)3.1设计参数 (8)3.2电动机的选择 (8)3.3 减速器的选择 (11)3.4 联轴器的选择 (12)3.5 偏心轴的设计 (12)3.6 长摇臂的设计 (19)3.7 连接臂的设计 (20)3.8 轴销的选择 (22)4 经济性分析 (24)4.1概述 (24)4.2经济性 (24)总结 (27)致谢 (28)参考文献 (29)附录A 英文资料 (30)附录B 中文翻译 (46)1绪论1.1什么是连铸连铸即为连续铸钢(英文,Continuous Steel Casting)的简称。

连铸机振动装置技术要求

近年来,随着工业技术的不断发展,连铸机在钢铁冶炼中的应用越来越广泛。

连铸机振动装置作为连铸机的重要组成部分,对于保证连铸过程的稳定性和质量具有重要作用。

因此,连铸机振动装置的技术要求也日益受到重视。

连铸机振动装置的技术要求包括以下几个方面。

在实际应用中,连铸机振动装置的技术要求还需要满足具体的工艺要求。

首先,振动装置应能够实现连铸机的稳定振动,以保证钢水的均匀流动和凝固过程的平稳进行。

其次,振动装置应能够实现连铸机的自适应振动控制,以适应不同铸坯断面和速度的变化。

此外,振动装置还应具备较高的控制精度,以满足不同品种和规格钢材的连铸要求。

为了满足这些技术要求,连铸机振动装置通常采用先进的控制算法和传感器技术。

例如,可以采用自适应控制算法,根据连铸机的工作状态和振动特性,实时调整振动装置的控制参数。

同时,可以采用多种传感器,如加速度传感器和压力传感器,对连铸机的振动和冶炼过程进行监测和控制。

连铸机振动装置的技术要求还需要考虑到装置的结构和材料选择。

振动装置应具备足够的刚度和阻尼特性,以抑制连铸机的振动。

同

时,振动装置应具备较高的耐磨性和耐腐蚀性,以适应连铸过程中的恶劣环境。

为了实现这些要求,可以采用高强度合金材料和特殊表面涂层技术,提高振动装置的性能和寿命。

连铸机振动装置的技术要求包括振动控制能力、高频响应特性、稳定性和可靠性等方面。

这些要求既需要先进的控制算法和传感器技术的支持,也需要合理的结构设计和材料选择。

只有满足这些技术要求,才能保证连铸机在钢铁冶炼中的高效运行和优质铸坯的生产。

二连铸车间三台连铸机振动装置差异和优缺点摘要:结晶器振动装置是连铸机的重要设备之一,其主要作用是防止钢水与铜管内壁的粘结,改善铸坯的表面质量,当粘结发生时,则通过振动强制脱模,消除粘结;振动装置即是带动结晶器产生脱模所需的机械振动,本文通过对首钢水钢二炼钢厂的三台连铸机振动装置差异及优缺点的分析比较,充分了解各台铸机振动装置性能,做到心中有数,以便在以后的生产中趋利避害,对生产起到一定的指导和参考作用。

关键词:结晶器振动装置正弦振动非正弦振动四连杆镭目非正弦大扭矩直驱电机目录摘要 (2)1、二连铸3台连铸机振动装置概况 (4)1.1 1#连铸机振动装置概况 (4)1.1.1 技术参数 (4)1.1.2 振动装置结构 (4)1.1.3 振动装置工作原理 (4)1.2 2#连铸机振动装置概况 (5)1.2.1 技术参数 (5)1.2.2 振动装置结构 (5)1.2.3 振动装置工作原理 (6)1.3 3#连铸机振动装置概况 (6)1.3.1 技术参数 (6)1.3.2 振动装置结构.............................., (7)1.3.3 振动装置工作原理 (7)2、3台连铸机振动装置的差异及优缺点比较 (8)2.1 振动波形 (8)2.2 振动特点 (8)2.2.1 1#机振动特点 (8)2.2.2 2#机振动特点 (10)2.2.3 3#机振动特点 (11)3、结论 (13)3.1 3台连铸机振动装置的差异 (13)3.2 3台连铸机振动装置的优缺点 (13)1、二连铸3台连铸机振动装置概况1.1 1#连铸机振动装置概况:1.1.1 技术参数:振动曲线:正弦电机:YTSP160M-4-B3功率:11KW,转速:1440r/min频率:64-300cpm(圈/每分钟)振幅:±3mm、±4mm减速机:锥包络蜗轮减速机速比:7.75 [1]1.1.2 振动装置结构:1#连铸机振动装置为四连杆机构,振动机构为内弧布置,主要由交流电动机、减速机、偏心轮、连杆、振动臂、导向臂和振动台几大部分组成,这种装置的最大优点是将传动装置移到二冷室之外,振动机构为板簧四连杆,振动台不直接受连杆传动,而是把振动臂一端延长,形成传动臂,显然机构得到了进一步简化,电动机减速器的工作环境条件得到了大幅度改善。

1.1.3 振动装置工作原理:1#连铸机振动装置采用变频器进行交流变频调速产生正弦振动,再用偏心机构将圆周运动转换成上下振动,带动连杆机构驱动振动台,通过调节偏心机构的偏心距调整振幅,就像汽车调档一样,不过此偏心机构只有两个振幅档可以调,分别为±3mm和±4mm,且只能在铸机停浇后才能进行调节。

1.2 2#连铸机振动装置概况:1.2.1 技术参数:振幅:0-10mm在线可调[1]振动频率:0-300cpm在线可调;偏斜率:0-40%可调振动波形:正弦或非正弦曲线;振动的纵向偏差:≤±0.1mm振动的横向偏差:≤±0.1mm 振幅偏差:全行程偏差≤±0.15mm 1.2.2 振动装置结构2#连铸机振动装置机构如下图所示:(图1)1、电动缸:振动台的动力源部分;2、摇臂:结晶器与电动缸的连接部分;3、拉簧/压簧:位于电动缸侧,用来平衡结晶器重力;4、板簧:位于结晶器的下方,用来导向防偏摆;5、振动台框架:振动台的主体部分;6、电动缸上下支座:固定电动缸;7、稀油站:高位油箱(油位计)、低位油箱(油位计、温度计、压力计、主油泵、备用泵、加热器)、电动缸回油管、回油主管道。

1.2.3 振动装置工作原理:2#振动装置为镭目非正弦振动机构,镭目结晶器非正弦振动系统利用了目前成熟先进的计算机技术与大功率数字伺服电动缸,其组合应用是数字技术应用发展的必然结果。

系统由微计算机计算产生结晶器振动的波形曲线(正弦或非正弦的),按要求将控制量同步送到各电机驱动器,由驱动器去驱动装在振动框架上的大功率数字电动缸,通过控制大功率数字电动缸的运行,使结晶器作相应的运动,按照工艺要求通过对RAM优化函数各个变量取值,结合拉速精确地控制结晶器上下振动,使振动波形保持精确的频率、振幅、负滑脱时间、正滑脱时间、及波形偏斜率等,最终得到满足工艺需求的结晶器振动轨迹。

镭目结晶器非正弦振动系统可克服由于结晶器偏振共振对拉速的限制,提高铸机拉速,大大降低由振动装置引起的漏钢事故,同时还可提高铸坯的质量。

1.3 3#连铸机振动装置概况:1.3.1 技术参数:浇铸半径:R=10米振动形式:半板簧钢板振幅:0-10mm可调大小振动频率:0-400cpm可在线调节大小振动方式:正弦或非正弦大扭矩电动机:GZ61630-16WE62-J2E-b Z46电机功率:16.2KW 380VAC 偏斜率:0-40%可调[1]1.3.2 振动装置结构:3#机振动装置通过对振动臂的优化,将板簧应用到振动系统中,同时用一台直驱电机代替原有电机及齿轮减速箱,设备运行非常可靠,维护简单,振动平稳,输出扭矩大,抗冲击力强,有较大的承载能力,维护简单方便,与1#机相比,振动框架和连杆基本没多大差异。

1.3.3 振动装置工作原理:3#机同1#机一样,振动装置也为短臂四连杆机构,但是,它引进大扭矩直驱同步电机,采用全新的振动驱动技术,先进的数学模型,实现正弦和各种非正弦曲线的在线、无缝;平滑切换,采用先进的控制算法,控制曲线更加平滑,在确保负滑脱的同时能够在高拉情况下有效降低振动次数,针对不同钢种可以产生相应的振动曲线;像1#机那样的传统的变频器无法实现非正弦模型和先进的工艺算法,这是因为:a、变频器控制只能控制速度,并且是开环控制,无法实现精确的位置定位b、普通的CPU程序运行速度慢,执行时间大于10ms,无法保证动态控制精度要求。

c、普通CPU不支持高级语言,无法实现复杂的数学模型而全新的大扭矩直驱同步电机利用先进的数字计算控制程序和函数关系,结合增量编码器和绝对值编码器的优点:增量式编码器:高精度,每圈可产生1048576个脉冲;绝对编值码器:位置值永久保存,无需机械寻参SSI串行同步传输数据,速度快,抗干扰能力强内置参数芯片:EEPROM 芯片存储运行参数,电机数据和编码器数据减少维修时间,避免错误产生。

2、3台连铸机振动装置的差异及优缺点比较2.1 振动波形:1#机振动方式为正弦振动,2#机为镭目非正弦振动、3#机为直驱电机非正弦振动。

2.2 振动特征:2.2.1 1#机振动特征:1#机是正弦振动,这种振动方式的基本出发点是:结晶器在整个运动过程中岁没有稳定的速度阶段(同步运动阶段),但仍有一小段负滑动,因此具有脱模作用;由于速度是按正弦规律变化的,加速度必按余弦规律变化,所以过渡比较平稳,没有大的冲击;又由于加速度较小,可以提高振动频率,减轻铸坯表面振痕的深度;另外,正弦振动可以通过偏心轴或曲柄来实现,它具有加工制造容易,操作维护更换简单的特点,同时,简化了驱动装置的布置,将驱动装置移动到二冷室以外,便于维护和改善装置工作环境,可以完成交流电机的变频控制,1#连铸机其振动装置特点如下:高仿弧精度振动,高稳定性;可实现小振幅高频率,从而可提高拉速,小振幅可改善铸坯表面质量;设备维护简便,使用寿命长;采用偏心轮调整振幅;采用变频器控制,实现正弦振动。

研究表明,负滑脱时间是影响铸坯表面质量,振痕深度的只要因素,采用较短的负滑动时间将使铸坯的表面振痕变浅,有利于获得较高的表面质量,在正弦振动中,负滑脱时间tn表述式为: tn=60/∏fcos-1 (1000Vc/∏fh) (1-1)其中:tn —负滑动时间(s)Vc —拉坯速度(m/min)f —振动频率:(r/min)h —振幅(mm)由(1-1)式可以看出,负滑动时间将随着振动频率的减小和振幅的增大而增大,正弦振动的特性完全取决于振动的振幅和频率,即正弦振动只有两个相互独立的振动参数,变量少,其波形的调节能力小,难以完全满足高速连铸的工艺要求,特别是对那些容易粘结的钢种;2.2.2 2#机振动特征:2#连铸机振动方式是非正弦振动,非正弦振动具有上升时间比下降时间长的特点,即具有较长的正滑动时间,结晶器振动速度Vm拉坯速度Vc之间的速度差较小(向上最大速度与Vc之差),增加了保护渣的消耗量,液态摩擦较小,液态保护渣润滑范围向结晶器的出口扩展,从而可以减小坯壳中的拉应力,负滑动时间短,有利于减轻铸坯表面振痕深度,所以对于实现高速拉坯,非正弦式振动的效果十分理想。

其中,2#机振动装置结晶器振动的上行速度Vp 小(降低结晶器与坯壳之间的摩擦),上行时间tp 大(增加保护渣的消耗量Q ,改善润滑效果),较大的下行速度Vn 和必要的负滑脱时间tn (保证拉裂坯壳必要的“愈合”时间及强制脱模),以及较小的系统加速度a (降低系统受到的冲击保持系统稳定,提高系统的寿命和可靠性)。

波形偏斜率P=(上升时间-下降时间)/周期。

下图是非正弦偏斜率P=0.2的振动波形(图2)1)正滑动时间tp 较长,使保护渣的消耗量增加,改善润滑效果。

减少结晶器对坯壳的摩擦阻力,减小坯壳的拉应力,从而可减少拉裂、拉漏。

2)在正滑动时间里,结晶器向上振动的最大速度与拉坯速度之差减少,从而减少结晶器对坯壳的摩擦阻力F,再度减少拉裂、拉漏。

3)在负滑动时间里,结晶器向下振动的最大速度与拉坯速度之差较大,有利于对拉裂坯壳的愈合,并有利于对粘结的坯壳进行强制脱模。

4)负滑动时间短,有效的减轻铸坯表面振痕深度,减小坯壳应力集中,减少拉裂、拉漏,提高铸坯表面质量。

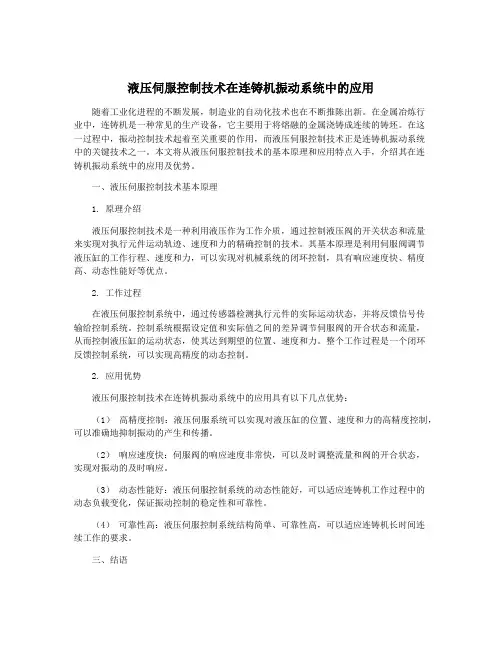

2.2.3 3#机振动特征:3#连铸机也是非正弦振动,采用同步大扭矩电机直接驱动振动框架,电机内部如下图(图3)所示电机特点如下:转子永久励磁;高动态响应;大扭矩输出,即使低速断也可保证扭矩恒定;3#机运动控制系统采用运动控制器+驱动控制器结构,可集成在PLC控制系统中。

可在线选择多种工艺曲线,可实现正弦与非正弦的实时切换,可实时根据拉速调整振频。

下图为采用精度为0.002mm的位移传感器实测的振动端振动曲线。

下图为采用精度为0.002mm的位移传感器实测的振动端曲线(图4)主要工艺参数:功率:380VAC,16.2KW输出扭矩:300N.M振动频率:随工艺参数变化振幅:满足各种工艺要求第3章:结论3.1 3台连铸机振动装置的差异:1#机、3#机振动机构为短臂四连杆机构,但是1#机是通过变频器驱动普通电机驱动,再经过偏心机构产生正弦振动,而3#通过数学程序控制大扭矩直驱电机产生非正弦振动,在1#机基础上省略掉了齿轮减速机。

2#机则是采用微计算机计算产生结晶器振动的波形曲线(正弦或非正弦的),按要求将控制量同步送到各电机驱动器,由驱动器去驱动装在振动框架上的大功率数字电动缸,通过控制大功率数字电动缸的运行,再通过丝杆产生非正弦振动。